Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе для непрерывного и автоматического определения уровней липкости (содержания липких включений) в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области совместно с одной или более автоматическими листоформовочными машинами.

Уровень техники

Экологические и экономические потребности, возникшие на протяжении двух последних десятилетий, внесли свой вклад в рост использования вторичного волокна при производстве бумаги. Для превращения бумажного сырья (макулатуры) в волокнистый полуфабрикат в ходе соответствующего процесса осуществляется разделение бумаги на волокна. В процессе получения волокнистого полуфабриката бумагу измельчают и обрабатывают химическими реагентами при повышенной температуре. Волокнистая суспензия, выходящая из разбивателя макулатуры, проходит затем несколько стадий обработки, включая, например, сортирование, флотацию и/или промывку и обезвоживание в центрифуге, и может подвергаться отбеливанию посредством добавления окисляющих и/или восстанавливающих отбеливающих реагентов.

Одна из проблем, связанных с использованием вторичного волокна, заключается в присутствии в бумажной макулатуре разнообразных загрязнений. Многие из этих загрязнений прилипают к волокнам и к наполнителю, что может создать проблемы в ходе процесса вторичной переработки. Одним из видов таких загрязнений являются липкие включения. Липкие включения подразделяются на первичные и вторичные в зависимости соответственно от источника их происхождения и процесса образования. Первичные липкие включения поступают вместе с макулатурой, тогда как вторичные липкие включения образуются в результате физико-химических процессов во время получения вторичной волокнистой массы. Липкие включения могут происходить из самых разных источников, таких как адгезивы в различной бумажной продукции, горячие расплавы из связующих веществ переплетов и материалов для заклеивания картонных коробок, самоприклеивающиеся этикетки, полимерные связующие из бумаги с покрытием и остатки типографской краски. Липкие включения обычно классифицируются как термоклеи, клеи, отверждающиеся под давлением, латексные клеи, связующие вещества, смола и типографская краска, а также комбинации вышеперечисленного. Липкие включения можно также классифицировать как макровключения и микровключения в зависимости от их размеров.

Липкие включения могут стать причиной проблем, связанных с технологическими процессами и качеством продукции. Липкие включения могут осаждаться на поверхностях конструктивных элементов бумагоделательной машины, таких как сетки, суконные элементы, прессовые валы и сушильные цилиндры, приводя к нарушениям технологических параметров, препятствуя соединению волокон в бумажное полотно и снижая качество полученной продукции. Например, липкие включения могут приводить к образованию светлых и темных пятен на бумаге или даже к разрыву бумажных листов, что имеет следствием низкое качество бумаги, производственные потери и дополнительные остановки технологического процесса для выполнения чистки. Следовательно, для усовершенствования операций по производству бумаги и повышения качества получаемой продукции необходимо осуществлять мониторинг и контроль липких включений.

Количество липких включений во вторичной волокнистой массе можно уменьшить путем, например, оптимизации параметров разволокнения, очистки и сортирования, флотации, диспергирования и химической обработки. Обычная химическая обработка с целью уменьшения количества липких включений или снижения липкости последних включает перевод их в дисперсное и/или нейтральное состояние путем добавления, например, талька и/или бентонита, химических веществ, устраняющих липкость, например полимеров, и обработку технологического оборудования химическими реагентами, замедляющими осаждение. Такая химическая обработка составляет значительную часть производственных затрат.

В данной области техники количество липких микро- и макровключений обычно определяют с помощью стандартных лабораторных аналитических процедур, например экстракционных способов или лабораторного сортирования. Согласно определению, к липким микровключениям относятся такие липкие включения, которые при лабораторном сортировании проходят через пластину со щелями в 100 мкм. Липкие макровключения - это липкие включения, остающиеся после сортирования ситом со щелями в 100 мкм. Стандартные лабораторные аналитические процедуры для определения содержания липких включений позволяют выявить присутствие либо одного, либо обоих этих типов.

Например, липкие макровключения можно наблюдать с помощью устройства, известного как "анализатор волокна Pulmac" или "фракционатор Haindl", которое отсеивает эти макровключения из волокнистой массы и определяет их содержание путем анализа изображений. Этот процесс обычно занимает несколько часов и является полезным в качестве средства ретроактивного контроля содержания липких макровключений.

Было также предложено использование спектроскопии в ближней инфракрасной области (БИК-спектроскопии) в сочетании с анализом многомерных данных с целью определения количества липких включений. Например, Энрико Пигорш (Enrico Pigorsch) и Петра Бенсен (Petra Behnsen) из компании PTS (Хайденау, Германия) предложили в работе, опубликованной ими в журнале Технической ассоциации бумажной промышленности (ATIP, том 64, №4), мониторинг количества липких микровключений в бумажном полотне в ходе процесса посредством БИК-измерений.

Однако большинство стандартных лабораторных аналитических процедур для определения содержания липких включений требует больших затрат труда и времени и не позволяет осуществлять непрерывный мониторинг количества этих включений в обрабатываемой волокнистой массе. Кроме того, эти процедуры обладают ограниченными возможностями в отношении определения конкретного типа (то есть конкретных химических свойств или химического состава) либо конкретного размера (то есть микро- или макро-) липких включений, например термоклеев, клеев, отверждающихся под давлением, латексов, связующих веществ, смолы или типографской краски. Как следствие, отдельно взятая стандартная лабораторная аналитическая процедура для определения содержания липких включений не в состоянии объяснить все вызываемые ими эффекты и проблемы, поскольку каждая процедура основана на отличающемся от других принципе измерения, учитывающем размеры и химические свойства липких включений.

В настоящее время, по-видимому, отсутствует способ или система для непрерывного и автоматического определения содержания липких включений всех типов в процессе получения вторичной волокнистой массы.

Поэтому существует потребность в комплексном способе непрерывного и автоматического определения содержания липких включений всех типов в процессе получения вторичной волокнистой массы. В частности, существует потребность в способе, позволяющем просто и эффективно определять разные типы липких включений посредством единственного измерения.

Сущность изобретения

В настоящем изобретении предлагается способ непрерывного и автоматического определения уровней липкости (содержания липких включений) в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области (БИК-спектроскопии) совместно с одной или более автоматическими листоформовочными машинами, включающий следующие стадии/шаги:

(а) определение содержания липких включений для серии образцов с помощью стандартной лабораторной аналитической процедуры, использование полученных результатов в качестве эталонных значений для создания одной или более калибровочных БИК-моделей и сохранение набора(-ов) данных калибровочной(-ых) модели(-ей) в электронном запоминающем устройстве;

(б) автоматический отбор образца в по меньшей мере одной точке отбора в технологической линии, транспортировку образца из технологической линии по пробоотборной линии в по меньшей мере одну автоматическую листоформовочную машину, формирование листа из упомянутого образца и сушку упомянутого листа;

(в) транспортировку высушенного листа, сформированного на стадии (б), в зону измерений и запись для этого листа спектра в ближней инфракрасной области с целью получения спектральных данных;

(г) обработку спектральных данных, полученных на стадии (в), на компьютере с использованием по меньшей мере одной сохраненной калибровочной модели и вывод для каждой калибровочной модели в качестве выходной величины уровня липкости (значения содержания липких включений) в ходе процесса получения вторичной волокнистой массы.

Способ, предлагаемый в настоящем изобретении, обеспечивает возможность осуществления мониторинга и контроля количества липких включений в режиме реального времени в процессе получения вторичной волокнистой массы. Этот способ позволяет управлять процессом получения вторичной волокнистой массы в режиме упреждения с целью уменьшения количества липких включений и/или регулирования этого производственного процесса, которое включает, например, регулирование степени отбраковки и/или доз химических реагентов и обеспечивает сведение к минимуму отрицательного влияния на него липких включений.

Предлагаемый способ можно использовать в любом обычном процессе получения вторичной волокнистой массы, включающем, например, стадии разволокнения (роспуска) макулатуры и очистки полученной волокнистой суспензии, например путем сортирования, промывки в центрифуге и/или флотации.

Калибровочные БИК-модели могут быть созданы посредством калибровки эталонных спектральных данных, полученных в результате проведения спектрометрических измерений на эталонных образцах в ближней инфракрасной области, по известным значениям содержания липких включений в упомянутых эталонных образцах с помощью регрессии методом частных наименьших квадратов.

Спектральные измерения выполняются на сформированных листах посредством БИК-спектрометра, такого как БИК-спектрометр с Фурье-преобразованием. Спектрометр может содержать измерительную головку с волоконно-оптической связью для проведения бесконтактных измерений на листе.

В предпочтительном варианте осуществления настоящего изобретения спектральные измерения выполняются в ближней инфракрасной области, в наиболее предпочтительном варианте - в диапазоне длин волн 833-2564 нм (12000-3900 см-1). Считывание спектральных данных с каждого сформированного листа осуществляется в проходящем или отраженном свете, в предпочтительном варианте - в отраженном свете. Таким путем получают спектральные данные для каждого листа.

Калибровочные БИК-модели разрабатывают в деталях на основе спектральных измерений на эталонных образцах с известным содержанием липких включений, после чего эти модели доводят до окончательного вида с помощью многомерного анализа данных. Многомерный анализ данных можно выполнить с помощью, например, регрессии методом частных наименьших квадратов. Многомерный анализ основан на принципе многомерной статистики, который включает определение и анализ более одной выходной статистической переменной в какой-либо момент времени. Этот статистический метод позволяет учесть влияние всех переменных на интересующие изменения, например, данных из различных точек отбора и/или параметров машины и технологического процесса.

Известные значения содержания липких включений в эталонных образцах представляют собой количества липких включений в этих образцах, определенные с помощью стандартной лабораторной аналитической процедуры, используемой для этой цели и включающей такие эталонные методы как метод №4 Международной ассоциации компаний по очистке бумаги от краски (INGEDE), метод контроля липких включений, разработанный на целлюлозно-бумажном предприятии в Кайпола (Kaipola), Финляндия ("метод Кайпола"), экстракцию посредством диметилформамида (ДМФА), третбутилметилового эфира (ТБМЭ) или дихлорметана (ДХМ), проточную цитометрию и добавление отложений с ракельных ножей бумагоделательной машины или промышленных адгезивов в образцы волокнистой массы.

Значения содержания липких включений в эталонных образцах, определенные с помощью отдельных стандартных лабораторных аналитических эталонных методов, и данные спектроскопии для этих образцов используют в качестве входных данных для выполнения корреляции с целью создания калибровочной модели для каждого стандартного лабораторного аналитического эталонного метода. Тем самым обеспечивается возможность прогнозирования содержания липких включений для различных типов последних путем обработки данных спектроскопии, полученных для какого-либо образца, с использованием одной или более калибровочных моделей. Другими словами, данные спектроскопии, полученные на основе единственного БИК-спектра для единственного образца, можно использовать в качестве входных данных в одной или более калибровочных моделях, получив при этом на выходе одно или более значений содержания липких включений, определяемых с помощью каждого из соответствующих лабораторных аналитических эталонных методов, составляющих основу для отдельных калибровочных моделей.

Можно также скомбинировать выходные данные отдельных калибровочных моделей для создания второй многомерной модели, именуемой ниже второй моделью. Вторую модель можно использовать для прогнозирования или определения некоторого значения, характеризующего отрицательное влияние липких включений на производственный процесс, выражающееся, например, в ухудшении качества бумаги и/или в проблемах, возникающих при эксплуатации бумагоделательной машины, например отложениях на поверхностях ее конструктивных элементов, обрывах бумажного полотна, дырах в этом полотне и пятнах на его поверхности. Это значение, получаемое с помощью второй модели, называют также разупорядочивающим потенциалом липких включений. В качестве дополнительных значений, учитываемых при прогнозировании разупорядочивающего потенциала липких включений, можно также использовать накопленные статистические данные, относящиеся к параметрам технологического режима и наладки производственного оборудования, вследствие того, что эти параметры, например значение pH и содержание золы в волокнистой массе или температурные профили сушильных цилиндров бумагоделательной машины, могут оказывать влияние на степень отрицательного воздействия липких включений.

Первое значение содержания липких включений можно определить, например, с помощью проточной цитометрии, а второе значение - с помощью, например, метода Кайпола. Затем выходные данные этих методов объединяются и взвешиваются в соответствии с их относительным влиянием на бесперебойность и стабильность работы бумагоделательной машины, в результате чего определяется разупорядочивающий потенциал липких включений. Как упоминалось выше, разные эталонные методы могут отражать разные типы или разные размеры липких включений. Влияние липких включений разного размера или типа на бесперебойность и стабильность работы бумагоделательной машины зависит, среди прочего, от преобладающих параметров технологического режима, таких как значение pH и содержание золы в волокнистой массе или температурные профили сушильных цилиндров бумагоделательной машины. Путем взвешивания разных количеств липких включений в зависимости от их влияния на бесперебойность и стабильность работы бумагоделательной машины и качество бумаги при преобладающих параметрах технологического режима определяется разупорядочивающий потенциал липких включений, отражающий фактические проблемы, вызываемые этими включениями.

Весовая нагрузка, оказываемая на бесперебойность и стабильность работы бумагоделательной машины или на нормальный ход технологического процесса липкими включениями в количествах, прогнозируемых с помощью разных калибровочных БИК-моделей, может быть определена путем выполнения многомерного анализа данных. Этот анализ можно провести, например, создав вторую многомерную модель, в которой вычисляется весовая нагрузка, оказываемая переменными, выражающими количество липких включений, на параметры, выражающие, например, число обрывов за конкретный период времени и/или количество отложений на конструктивных элементах бумагоделательной машины. Это можно осуществить с помощью метода частных наименьших квадратов. В этой модели переменные, выражающие количество липких включений, могут представлять собой прогнозируемые значения содержания липких включений, определенные с помощью разных калибровочных БИК-моделей, полученных путем выполнения спектральных измерений на образцах и применения к этим спектральным измерениям многомерных калибровочных БИК-моделей. Вторая модель может также содержать другие параметры технологического режима и волокнистой массы, например значение pH и содержание золы в волокнистой массе или температурные профили сушильных цилиндров бумагоделательной машины.

Вторую модель можно использовать для определения разупорядочивающего потенциала липких включений в новых образцах, отобранных в ходе технологического процесса как было описано выше. После этого прогнозируемые значения разупорядочивающего потенциала липких включений используют для регулирования процесса, например путем регулирования степени отбраковки сит или количества химических реагентов, добавляемых в волокнистую суспензию.

В контексте настоящего описания термин "один или более" означает целое число от 1 до 50, в предпочтительном варианте - от 1 до 15, в более предпочтительном варианте - 1, 2, 3, 4, 5, 6, 7 или 8.

Предлагаемый в настоящем изобретении способ отличается также тем, что он дополнительно включает стадию измерения массы листа после записи БИК-спектра.

Способ, соответствующий настоящему изобретению, отличается также тем, что калибровочную модель создают путем калибровки эталонных спектральных данных, полученных в результате спектрометрических измерений, проведенных в ближней инфракрасной области на эталонных образцах, с использованием известных значений содержания липких включений в этих эталонных образцах и выполнением многомерного анализа данных.

Далее, способ, соответствующий настоящему изобретению, отличается тем, что по меньшей мере один образец отбирается в по меньшей мере одной точке отбора в технологической линии через каждый час. В предпочтительном варианте по меньшей мере один образец отбирается в по меньшей мере одной точке отбора в технологической линии по меньшей мере через каждые 30 минут, в более предпочтительном варианте - по меньшей мере через каждые 15 минут, в наиболее предпочтительном варианте - приблизительно через каждые 5-12 минут. Согласно способу, соответствующему настоящему изобретению, отбор отдельных образцов в определенных точках отбора в технологической линии может производиться через конкретные интервалы времени, например по меньшей мере один образец в час, по меньшей мере один образец через каждые 30 минут или по меньшей мере один образец через каждые 5-15 минут.

Способ, соответствующий настоящему изобретению, отличается также тем, что процесс получения вторичной волокнистой массы, в котором используется спектроскопия в ближней инфракрасной области (БИК-спектроскопия) совместно с автоматической листоформовочной машиной, включает по меньшей мере одну из следующих технологических операций: разволокнение и получение волокнистой суспензии, очистку массы высокой концентрации, предварительное сортирование, очистку с удалением тяжелых включений, промежуточное сортирование, предварительную флотацию, тонкое сортирование, сгущение (то есть удаление воды из волокнистой массы, например с помощью дискового фильтра), осушку (то есть удаление воды из волокнистой массы, например путем пропускания волокнистой массы через винтовой пресс или двухсекционный сгуститель), диспергирование (то есть термомеханическую обработку волокнистой массы с целью уменьшения размера липких включений), постфлотацию, сгущение, осушку, подачу в накопительную башню (то есть резервуар, расположенный между установкой деинкинга и бумагоделательной машиной, в котором накапливается волокнистая масса, очищенная от типографской краски) или различные комбинации этих операций.

Способ, соответствующий настоящему изобретению, отличается также тем, что процесс получения вторичной волокнистой массы, в котором используется спектроскопия в ближней инфракрасной области (БИК-спектроскопия) совместно с автоматической листоформовочной машиной, реализуется по следующей технологической схеме в указанном порядке: разволокнение и получение волокнистой суспензии, очистка массы высокой концентрации, предварительное сортирование, очистка с удалением тяжелых включений, промежуточное сортирование, предварительная флотация, тонкое сортирование, сгущение, осушка, диспергирование, постфлотация, сгущение, осушка и подача в накопительную башню.

Согласно настоящему изобретению отбор образца может быть осуществлен в одной или нескольких точках отбора в технологической линии. Точка отбора в технологической линии может быть выбрана из следующих точек отбора: непосредственно после (то есть ниже по потоку) участка предварительного сортирования, непосредственно после участка очистки с удалением тяжелых включений, непосредственно после участка промежуточного сортирования, непосредственно после участка предварительной флотации, непосредственно после участка тонкого сортирования, непосредственно после участка диспергирования, непосредственно после участка постфлотации, непосредственно после накопительной башни. Таким путем можно регулировать степень отбраковки в режиме упреждения.

Отбор одного образца может быть осуществлен до (то есть выше по потоку) по меньшей мере одной сортировочной установки (сортировки). В этой точке отбора волокнистая суспензия содержит большое количество липких макровключений, а также липкие микровключения. Вторая точка отбора может находиться, например, на участке, расположенном после накопительной башни, заполняемой очищенной от краски волокнистой суспензией, все еще содержащей липкие макро- и микровключения, но в меньшем количестве. Третьей точкой отбора может быть напорный ящик бумагоделательной машины, в котором волокнистая суспензия также содержит вторичные липкие включения. В одном варианте осуществления настоящего изобретения отбор образцов может осуществляться из некоторой совокупности упомянутых выше точек отбора, например из трех таких точек, с определенным смещением по времени, зависящим от производительности листоформовочной машины.

Способ, соответствующий настоящему изобретению, отличается тем, что отбор образов осуществляется по меньшей мере в двух точках отбора в технологической линии, в более предпочтительном варианте - по меньшей мере в трех точках отбора в технологической линии. Это дает возможность осуществлять мониторинг и контроль липких включений разных типов и размеров, например макро- и микровключений, на различных участках технологической линии.

Способ, соответствующий настоящему изобретению, отличается тем, что отбор образца осуществляется в точке отбора в технологической линии для получения вторичной волокнистой массы, которая расположена непосредственно после накопительной башни.

В предпочтительном варианте осуществления настоящего изобретения в данном способе используется(-ются) одна или более стандартных аналитических процедур для создания соответствующей(-их) калибровочной(-ых) модели(-ей).

В предпочтительном варианте осуществления настоящего изобретения такая(-ие) стандартная(-ые) аналитическая(-ие) процедура(-ы) выбирается(-ются) из следующего: метод №4 INGEDE, метод Кайпола, экстракция посредством диметилформамида (ДМФА), третбутилметилового эфира (ТБМЭ) или дихлорметана (ДХМ), проточная цитометрия, добавление в образцы волокнистой массы отложений с ракельных ножей бумагоделательной машины или промышленных адгезивов, либо комбинации этих методов.

Метод №4 INGEDE включает лабораторную процедуру сортирования волокнистых масс, получаемых в процессе обработки макулатуры. Отходы этой процедуры сортирования, проводимой при помощи пластины со щелями в 100 мкм, подготавливаются таким образом, что обеспечивается возможность определения содержания липких макровключений посредством системы анализа изображений. Полученные значения представляют собой площадь липких макровключений, выраженную в мм2 на кг волокнистой массы. Метод №4 INGEDE представляет собой метод, разработанный конкретно для определения содержания липких макровключений. Подробное описание данного метода представлено на сайте INGEDE (http://www.ingede.com/ingindxe/methods/ingede-method-04-2013.pdf, 09.04.2013). Метод можно использовать для получения эталонных значений содержания липких включений путем применения сортировки Haindl согласно отраслевому стандарту ZM V/1.4/86 и пластины с номинальной шириной щелей 100 мкм согласно технической брошюре RECO 1 "Требования к качеству пластин со щелями для лабораторных сортировочных устройств" Германской ассоциации химиков и инженеров целлюлозно-бумажной промышленности (ZELLCHEMING, www.zellcheming.de).

Метод Кайпола тоже включает лабораторную процедуру сортирования, но по ее завершении площадь липких макровключений определяют путем визуального контроля, то есть ручного подсчета липких макровключений с использованием шаблона для сравнения размера. Полученное значение представляет собой площадь липких макровключений, выраженную в мм2 на кг волокнистой массы. Метод Кайпола включает следующие стадии:

1. Подготовка волокнистой массы

Если консистенция образца, определенная согласно стандарту DIN EN ISO 4119, превышает 2%, то производят дороспуск волокнистой массы в лабораторном дезинтеграторе согласно стандарту ISO 5263-1. Дороспуск 50 г абсолютно сухой массы выполняется при 3000 об/мин и консистенции 2% в течение 10 минут. В противном случае пучки волокон могут внести помехи в операцию сортирования. После дороспуска волокнистую массу дополняют водопроводной водой до 5 литров.

2. Сортирование

Сортирование производят с помощью сортировки Somerville согласно стандарту Технической ассоциации целлюлозной и бумажной промышленности США (TAPPI Т275 sp07). При этом 50 г абсолютно сухой массы подвергают сортированию в течение 20 минут посредством пластины со щелями в 100 мкм. Отходы, оставшиеся на пластине сортировки, переносят на белую фильтровальную бумагу диаметром 110 мм, покрывают алюминиевой фольгой, накладывают нагретый металлический гнет (диаметр 130 мм, 2,8 кг) и высушивают на тарельчатой сушилке. Температура сушилки составляет 100-110°C, а сушка продолжается до приобретения фильтровальной бумагой коричневатого оттенка, что занимает около 10 минут. В случае наложения отходов на фильтровальной бумаге друг на друга необходимо использовать дополнительное количество такой бумаги. Это означает, что отходы, оставшиеся на пластине сортировки, необходимо перед их сушкой распределить более чем на одном листе фильтровальной бумаги.

3. Определение содержания липких включений

После сушки удаляют алюминиевую фольгу. Повторно смачивают водопроводной водой фильтровальную бумагу, на которой располагаются отходы. Мокрую фильтровальную бумагу размещают на черной поверхности, на которой липкие включения зрительно выделяются как белые пятна. Содержание липких включений (белых пятен) оценивают по количеству и размеру вручную, используя палетку из прозрачной пленки, показанную на фиг. 10 (масштаб изменен). Эту палетку помещают поверх мокрой фильтровальной бумаги, после чего распределяют липкие включения по классам, сравнивая с соответствующими областями палетки как показано в приведенной ниже таблице А. Совокупное число липких включений, приходящееся на каждый размерный класс последних, умножают на среднюю площадь включений в соответствующем классе. Полученный результат затем умножают на 20 для вычисления площади липких включений, приходящейся на килограмм волокнистой массы.

С помощью проточной цитометрии определяют количество и распределение по размерам маленьких гидрофобных частиц. Это осуществляют путем рассеяния лазерного излучения в проточной ячейке после окрашивания гидрофобных частиц посредством флуоресцентных веществ. В частности, проточную цитометрию можно использовать для измерения флуоресценции частиц в размерном диапазоне приблизительно 0,5-100 мкм. Для измерения гидрофобных частиц липких включений используют окрашивание посредством красителя "нильский красный". Этот краситель окрашивает преимущественным образом (по сравнению с более гидрофильными волокнами и наполнителями) содержащиеся в волокнистой суспензии гидрофобные частицы, подобные липким микровключениям. Проточная цитометрия включает следующие стадии:

1. Определение консистенции образца, отобранного в технологической линии, согласно стандарту DIN EN ISO 4119.

2. Из образца, отобранного на стадии 1, выделяют 400 мл и разбавляют водопроводной водой до консистенции 1%. Разбавление производят, помешивая массу вручную, например стеклянной палочкой.

3. Разбавленный на стадии 2 образец проходит две ступени фильтрации: сначала фильтруется на аппарате динамической осушки Бритта BDDJ (от англ. Britt Dynamic Drainage Jar) с использованием металлического сита 150 меш с соответствующим диаметром отверстий 106 мкм, а затем пропускается через фильтр тонкой очистки с диаметром отверстий 80 мкм с целью предотвращения закупоривания кюветы проточного цитометра.

4. Образец, отфильтрованный на стадии 3, разбавляют в десять раз (1:10) водой, пропущенной через систему высокой очистки Milli-Q-Water, для получения базового раствора. Подготавливают 1 мл исследуемого образца, смешивая в кювете 50 мкл базового раствора с 950 мкл воды из системы Milli-Q-Water (то есть выполняя дальнейшее разбавление до 1:20). В исследуемый образец добавляют 20 мкл красителя "нильский красный" (0,001% в метаноле) для получения кюветного образца. Кюветный образец оставляют в темноте на протяжении времени реакции, составляющего 5 минут. Непосредственно перед измерением кюветный образец перемешивают с помощью генератора вихря (например, TopMix FBI5024 производства компании Fisher Scientific) в течение 15 секунд с интенсивностью, соответствующей частоте 25 Гц, для обеспечения гомогенности этого образца. Скорость счета в проточном цитометре для кюветного образца устанавливают на 900-1100 событий в секунду (соб/с). Если результат, полученный для кюветного образца, не находится в диапазоне 900-1100 соб/с, то необходимо соответственно изменить базовый раствор для достижения этого диапазона скорости счета и повторить измерение.

5. Общее количество гидрофобных частиц липких включений в кюветном образце, полученном на стадии 4, определяют с помощью проточного цитометра, например Cyflow SL® производства компании Partec, оснащенного синим твердотельным лазером с длиной волны 488 нм и имеющего конфигурацию, включающую пять оптических параметров детектирования, в том числе прямое рассеяние (FSC), боковое рассеяние (SSC), детектор, чувствительный к зеленому свету (FL1), детектор, чувствительный к оранжевому свету (FL2) и детектор, чувствительный к красному свету (FL3). Используемые параметры настройки показаны в таблице Б. Время измерения для постоянного объема в 0,2 мл составляет приблизительно 180-220 секунд. При этих параметрах настройки регистрируется порядка 200000 частиц. Канал FSC используется в качестве канала включения при скорости потока 2,5 мкл/с.

Экстракционные методы позволяют получить количество компонентов волокнистой массы, растворимых в соответствующих растворителях, например диметилформамиде (ДМФА), третбутилметиловом эфире (ТБМЭ) или дихлорметане (ДХМ), выраженное в процентных долях растворимого материала. В частности, экстракцию растворимых органических материалов можно выполнить в соответствии со стандартом DIN EN ISO 14453 (декабрь 1998), используя ДМФА и ТБМЭ вместо ацетона и дихлорметана (ДХМ) (ДХМ необходимо заменить из-за его опасных свойств и законодательных ограничений в некоторых странах).

В качестве еще одного метода подготовки образцов волокнистой массы для проведения БИК-моделирования было использовано добавление в эти образцы промышленных адгезивов. Тщательно перемешанную смесь общеупотребительных термопластичных, дисперсионных и крахмальных /декстриновых/казеиновых клеев наносили на бумагу и добавляли в массовых долях от 0 до 10 процентов в образцы волокнистой массы, из которой формировались листы. В данном случае адгезивы, обычно используемые в бумажной промышленности, были приобретены у их производителей и наносились на стандартную газетную бумагу. Газетная бумага с нанесенными адгезивами покрывалась другим листом стандартной газетной бумаги, после чего в течение двух часов подвергалась сушке в печи при 105°C под нагрузкой в виде металлической пластины. Типы адгезивов и их относительные доли в наносимой смеси указаны в таблице В. Наносимая смесь адгезивов составлялась и перемешивалась с помощью ручного блендера при 20%-й консистенции в течение 10 минут с целью получения гомогенной смеси адгезивов и волокнистой массы.

После этого осуществляли разволокнение стандартной газетной бумаги с помощью гидроразбивателя Hobart при 20%-й консистенции с добавлением 0,6% NaOH, 1,8% силиката и 0,7% перекиси водорода. Определяли долю адгезивов относительно волокнистой массы (0-10%), после чего вычисляли требуемое количество наносимой смеси адгезивов и тщательно перемешивали с газетной бумагой, подвергнутой разволокнению. Затем осуществляли формирование листов с помощью воронки и их сушку в соответствии с методом №1 INGEDE (http://www.ingede.com/ingindxe/methods/ingede-method-01-2007.pdf). После сушки эти сформированные с помощью воронки листы с известным содержанием адгезивов использовали для разработки калибровочной БИК-модели.

Отложения с ракельных ножей бумагоделательной машины охлаждали с помощью жидкого азота, измельчали и добавляли в массовых долях от 0 до 20 процентов в образцы волокнистой массы, из которой формировались листы для спектроскопических измерений. В частности, осуществляли накапливание отложений с ракельных ножей бумагоделательной машины. Из-за липких свойств этих отложений их охлаждали жидким азотом для получения более хрупкого материала с уменьшенным размером частиц. Образец подвергали механической обработке с использованием стандартной фарфоровой ступки, непрерывно добавляя жидкий азот для поддержания низкой температуры в течение приблизительно 15 минут. Затем подготовленный материал с размерами частиц 150-500 мкм помещали в морозильную камеру при -20°C для предотвращения повторной агломерации частиц. После этого осуществляли разволокнение стандартной газетной бумаги с помощью гидроразбивателя Hobart при 20%-й консистенции с добавлением 0,6% NaOH, 1,8% силиката и 0,7% перекиси водорода. Затем определенные массы отложений (0-20% относительно массы листа, формируемого с помощью воронки) добавлялись в волокнистую суспензию и производилось тщательное перемешивание. Вслед за этим осуществляли формирование листов с помощью воронки и их сушку в соответствии с методом №1 INGEDE (http://www.ingede.com/ingindxe/methods/ingede-method-01-2007.pdf). После сушки эти сформированные с помощью воронки листы с известным содержанием отложений с ракельных ножей бумагоделательной машины использовали для разработки калибровочной БИК-модели.

Правильность калибровочных БИК-моделей оценивают используя эталонные образцы с известным содержанием липких включений, определенным с помощью одной или более стандартных аналитических процедур.

Способ, соответствующий настоящему изобретению, отличается также тем, что он включает стадию контроля содержания липких включений в процессе получения вторичной волокнистой массы из макулатуры, основанный на значении содержания липких включений, определенном в соответствии со стадией (г).

Кроме того, данный способ отличается тем, что стадия контроля содержания липких включений в процессе получения вторичной волокнистой массы из макулатуры включает: регулирование степени (доли) отбраковки по меньшей мере одного сортировочного устройства, регулирование технологических параметров предварительной флотации или постфлотации, регулирование параметров настройки диспергатора (то есть изменение механической энергии, подводимой к волокнистой массе посредством ротора и статора, оснащенных зубьями, например путем закрывания или открывания зазора между ротором и статором либо путем изменения консистенции волокнистой массы) и/или регулирование количества химических реагентов, добавляемых в волокнистую суспензию (то есть увеличение или уменьшение количества добавляемых химических реагентов в зависимости от количества липких включений; например, если количество липких включений очень мало, то можно уменьшить количество химических реагентов, тем самым экономя средства и снижая отрицательное воздействие на окружающую среду) и оказывающих эффекты пассивации, стабилизации, устранения липкости, фиксации или снижения содержания липких включений в волокнистой массе.

Настоящее изобретение относится, кроме того, к системе для непрерывного и автоматического определения содержания липких включений в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области совместно с автоматической листоформовочной машиной согласно описанному выше способу, содержащей: по меньшей мере одну автоматическую листоформовочную машину для формирования листа из образца(-ов), отобранного(-ых) в по меньшей мере одной точке отбора в технологической линии, одно или более средств для транспортировки образца по пробоотборной(-ым) линии(-ям) из технологической линии в по меньшей мере одну автоматическую листоформовочную машину, одно или более транспортировочных средств для транспортировки листа из листоформовочной машины в зону измерений с целью записи для этого листа спектра в ближней инфракрасной области, спектрометр для выполнения спектроскопических измерений на сформированных листах в БИК-области и компьютер с программой для выполнения многомерного анализа данных.

Система, соответствующая настоящему изобретению, дает возможность осуществления непрерывного и автоматического мониторинга липких включений в волокнистой суспензии в режиме реального времени. Кроме того, способ и система, предлагаемые в настоящем изобретении, позволяют одновременно определять значения содержания разных типов липких включений путем обработки спектральных данных, полученных для отдельного(-ых) образца(-ов), отобранного(-ых) в ходе процесса получения вторичной волокнистой массы, на компьютере с использованием одной или более калибровочных моделей, в отдельности или в комбинации.

Краткое описание чертежей

На чертежах показано:

фиг. 1 - графическое представление отдельных значений, соответствующих светлым и темным пятнам, наблюдаемым в процессе производства бумаги в течение определенного периода времени,

фиг. 2 - графическое представление обрывов, наблюдаемых в процессе производства бумаги в течение определенного периода времени,

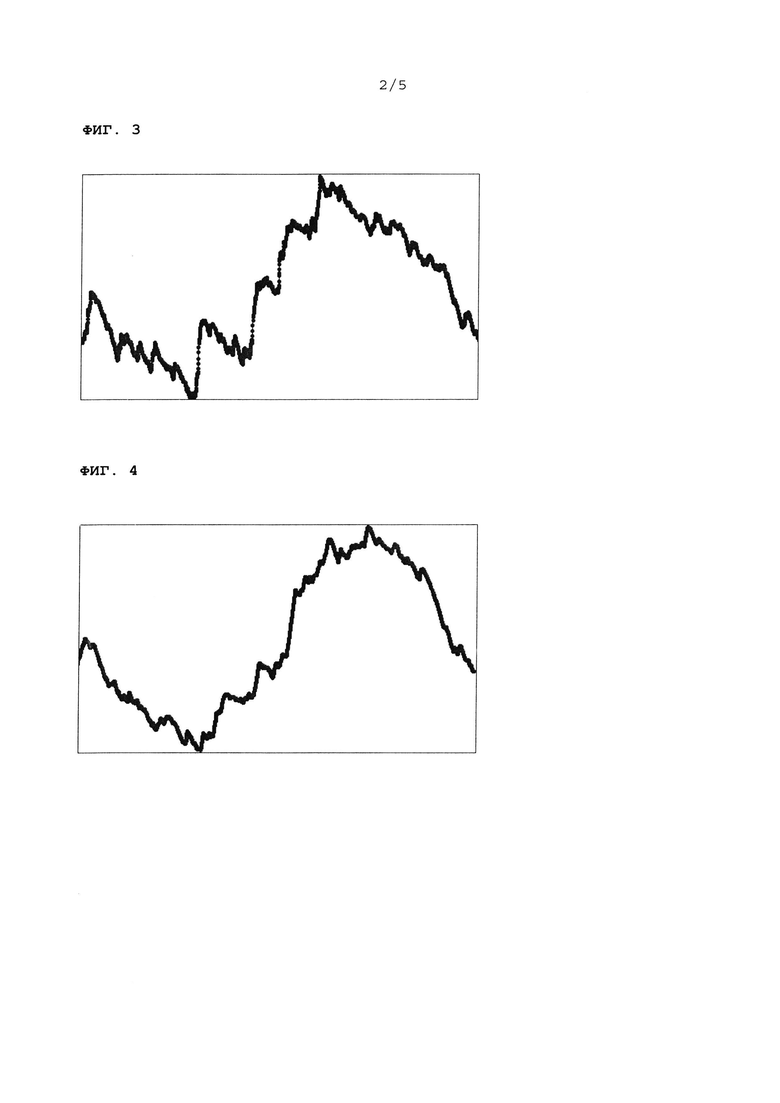

фиг. 3 - карта CUSUM для значений, соответствующих светлым и темным пятнам, показанным на фиг. 1,

фиг. 4 - карта CUSUM, построенная для обрывов, показанных на фиг. 2,

фиг. 5 - корреляция прогнозируемых значений содержания липких включений согласно калибровочной модели Adhesives V2 с числом светлых и темных пятен, наблюдаемых в процессе производства бумаги,

фиг. 6 - корреляция прогнозируемых значений содержания липких включений согласно калибровочной модели FCM VI с числом светлых и темных пятен, наблюдаемых в процессе производства бумаги,

фиг. 7 - корреляция прогнозируемых значений содержания липких включений согласно калибровочной модели Deposits VI с числом светлых и темных пятен, наблюдаемых в процессе производства бумаги,

фиг. 8 - корреляция комбинированных значений содержания липких включений согласно калибровочным моделям FCM VI и Adhesives V2 с числом светлых и темных пятен, наблюдаемых в процессе производства бумаги,

фиг. 9 - корреляция прогнозируемых значений (серая линия с многочисленными мелкими зубцами) и измеренных значений (темная зигзагообразная линия) для светлых и темных пятен, наблюдаемых в процессе производства бумаги,

фиг. 10 - шаблон (в измененном масштабе) для ручного определения количества липких включений. Шаблон нанесен на палетку из прозрачной пленки. Количество липких включений (белых пятен) оценивается вручную путем определения числа и размера липких включений в образце волокнистой массы с помощью этой палетки.

Настоящее изобретение подробнее поясняется ниже на примерах его осуществления.

Примеры осуществления изобретения

1. Разработка калибровочных БИК-моделей (с целью последующего использования для прогнозирования значений для образцов, отбираемых в технологической линии, и вычисления значения разупорядочивающего потенциала липких включений)

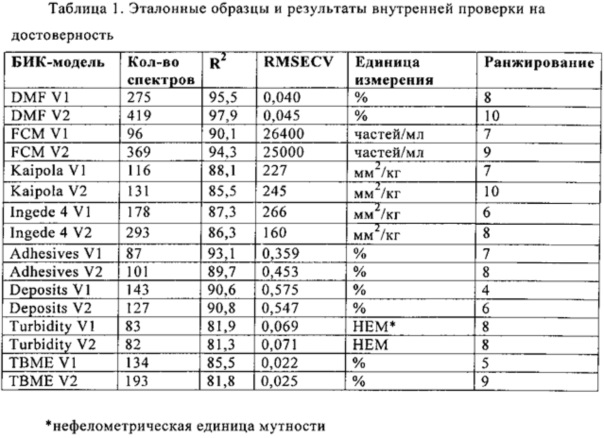

В ходе технологического процесса было отобрано несколько эталонных и контрольных образцов. Все образцы отбирались на стадии удаления типографской краски (деинкинга) с целью охвата широкого диапазона содержания липких включений, золы и краски, например после стадий предварительного, входного и выходного сортирования, окончательного разволокнения и т.д. В таблице 1 указано число эталонных образцов волокнистой массы, использованных для каждой калибровочной БИК-модели. Количество липких включений в этих образцах определялось с использованием проточной цитометрии (FCM), экстракции посредством ДМФА (DMF), экстракции посредством ТБМЭ (ТВМЕ), метода №4 INGEDE (Ingede 4), измерения мутности (Turbidity), метода Кайпола (Kaipola), добавления в волокнистую массу отложений с бумагоделательной машины и адгезивов (Adhesives), что обеспечивало получение восьми разных значений, выражавших количество липких включений в каждом образце, то есть восьми переменных на образец, которые требовалось сопоставить с БИК-измерениями. Результаты этих измерений представлены в приведенной ниже таблице 1.

Эталонные и контрольные листы изготавливались из образцов волокнистой массы посредством автоматической листоформовочной машины, поставленной компанией Techpap, или вне технологической линии с использованием воронки Бюхнера. БИК-измерения на этих листах проводились с помощью эмиссионного БИК-спектрометра MATRIX-F с Фурье-преобразованием и волоконно-оптической связью, поставленного компанией Bruker Optik GmbH. Для каждого эталонного образца было получено три спектра в спектральном диапазоне от 12000 до 3900 см-1 с разрешением 4 см-1.

Калибровочные модели на основе БИК-измерений на упомянутых эталонных образцах и измеренного содержания липких включений были получены с помощью метода частных наименьших квадратов и с использованием пакета программного обеспечения OPUS, поставленного компанией Bruker Optik GmbH. Для каждого метода определения содержания липких включений в эталонных образцах были разработаны две отдельные калибровочные БИК-модели с использованием разных методов предварительной обработки спектров и спектральных диапазонов, именуемых ниже версией 1 (VI) и версией 2 (V2). Калибровочные модели тестировались с помощью внутренней и внешней перекрестной проверки на достоверность на основе соответствующей контрольной выборки.

Внутренняя проверка на достоверность калибровочных БИК-моделей выполнялась в форме перекрестной проверки с исключением. Значения коэффициента смешанной корреляции (R2) и среднеквадратичной ошибки перекрестной проверки на достоверность (RMSECV - от англ. Root Mean Square Error of Cross Validation) указаны в таблице 1.

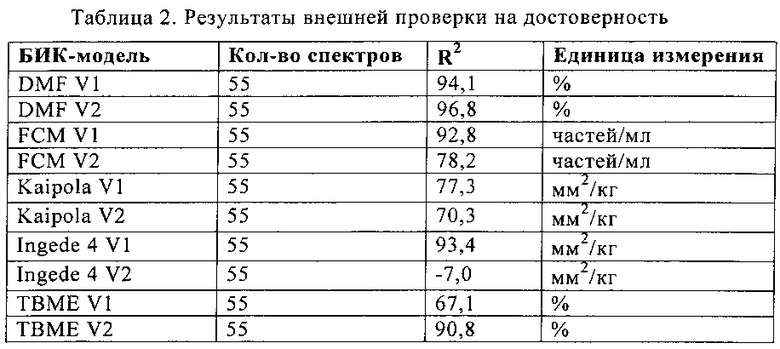

Внешняя проверка на достоверность выполнялась путем отбора 55 образцов волокнистой массы из технологической линии и прогнозирования значений содержания липких включений с применением калибровочных БИК-моделей. Значения коэффициента смешанной корреляции указаны в приведенной ниже таблице 2. За исключением модели Ingede 4 V2, все модели демонстрировали хороший коэффициент смешанной корреляции.

2. Разработка второй модели для определения значения разупорядочивающего потенциала липких включений

В течение периода продолжительностью около четырех месяцев автоматическую листоформовочную машину и БИК-спектрометр использовали для сбора данных в режиме работы технологической линии: производился непрерывный отбор от четырех до пяти образцов в час на выходе накопительной башни, откуда волокнистая масса, очищенная от типографской краски, поступает в бумагоделательную машину. С целью прогнозирования содержания липких включений для каждого образца, отбираемого в технологической линии, использовались разные калибровочные БИК-модели. Прогнозируемые значения передавались для последующей оценки в разветвленную систему обработки информации и контроля качества продукции целлюлозно-бумажного предприятия.

Одновременно с отбором на выходе накопительной башни образцов волокнистой массы, очищенной от типографской краски, осуществлялся мониторинг различных параметров, характеризующих бесперебойность и стабильность работы бумагоделательной машины, например числа обрывов, дыр и пятен в бумажном полотне и скорости работы машины. Наряду с мониторингом упомянутых параметров, характеризующих бесперебойность и стабильность работы бумагоделательной машины, также осуществлялся, посредством датчиков в технологической линии, контроль параметров технологического режима бумагоделательной машины и процесса деинкинга, включая качество макулатуры, например содержание золы и значения pH, и производительность и параметры настройки оборудования.

Требовалось определить разупорядочивающий потенциал липких включений в качестве индикатора бесперебойности и стабильности работы бумагоделательной машины. Разупорядочивающий потенциал липких включений представляет собой значение, характеризующее отрицательное влияние липких включений на производственный процесс, выражающееся, например, в ухудшении качества бумаги и/или в проблемах, возникающих при эксплуатации бумагоделательной машины, например отложениях на поверхностях ее конструктивных элементов, обрывах бумажного полотна, дырах в этом полотне и пятнах на его поверхности. Массив событий обрыва бумажного полотна характеризуется ненормальным распределением и демонстрирует высокую вариативность, в связи с чем использование отдельных значений, выражающих число таких обрывов в день, в качестве разупорядочивающего потенциала липких включений не позволяет получить хорошую модель. Светлые и темные пятна на бумаге наблюдаются постоянно (фиг. 1) и, как предполагается на основании экспериментальных данных, коррелируют с числом обрывов бумажного полотна. Поэтому с помощью метода CUSUM было выполнено преобразование числа обрывов на бумагоделательной машине и числа светлых и темных пятен для сопоставления изменений этих значений. В процедурах статистического контроля качества контрольная карта кумулятивных сумм CUSUM (от англ. Cumulative Sum) представляет собой инструмент последовательного анализа, разработанный Э.С. Пейджем (Е.S. Page) из Кембриджского университета. Она обычно используется для мониторинга изменений. С помощью этого метода можно сопоставить число обрывов с числами светлых и темных пятен за тот же период времени, используя накопленные данные за прошедший период как показано на фиг. 3 и 4. При этом может наблюдаться очень хорошая корреляция.

Накопленные данные, включающие отдельные значения содержания липких включений, прогнозируемого в ходе технологического процесса для каждого периода времени, были сопоставлены с регулируемыми переменными - числами светлых и темных пятен (CUSUM). Это осуществлялось посредством многомерного анализа данных с целью определения влияния каждого значения содержания липких включений и параметров технологического режима на бесперебойность и стабильность работы бумагоделательной машины.

Как показано на фиг. 5, 6 и 7, три отдельных значения содержания липких включений были сопоставлены с числом светлых и темных пятен (CUSUM) с использованием пакета программного обеспечения Minitab, поставленного компанией ADDITIVE GmbH. Как и следовало ожидать, корреляция, полученная с использованием единственного метода, оставляла желать лучшего.

Была исследована комбинация с числом значений содержания липких включений, превышающим единицу. Диаграмма на фиг. 8 демонстрирует улучшение корреляции при учете прогнозируемых значений согласно калибровочным моделям FCM VI и Adhesives V2. Коэффициент смешанной корреляции равен 0,87, и, следовательно, это дает возможность получения очень хорошего прогноза в отношении светлых и темных пятен на бумаге, коррелирующего с числом обрывов на бумагоделательной машине, путем использования упомянутой выше комбинации значений содержания липких включений.

В связи с тем что на бесперебойность и стабильность работы бумагоделательной машины оказывают влияние, помимо липких включений, многие другие параметры, например параметры технологического режима и наладки производственного оборудования, например значение pH, содержание золы в волокнистой массе, температурные профили сушильных цилиндров бумагоделательной машины, эти параметры были также включены в многомерный анализ данных. Ряд параметров был включен в процедуру моделирования с учетом опыта персонала целлюлозно-бумажного предприятия. Эти параметры, отражающие наиболее существенные, в первую очередь потенциальные, факторы, влияющие на бесперебойность и стабильность работы бумагоделательной машины, определялись с помощью пакета статистического программного обеспечения Minitab®.

Разупорядочивающий потенциал липких включений, выражающий средневзвешенные значения содержания липких включений и параметров технологического режима (вторая модель), можно вычислить с помощью квадратичного полинома, в котором каждое отдельное значение содержания липких включений и параметров технологического режима представлено переменной x1, x2, x3…, xn. Соответствующая квадратичная полиномиальная функция p, определяемая как функция n переменных x1, …, xn, описывается следующим уравнением:

где a - коэффициент свободного члена, bi - коэффициенты линейных членов, cij - коэффициенты связывающих членов и di - коэффициенты квадратичных членов.

Например, разупорядочивающий потенциал липких включений относительно "светлых и темных пятен" (= CUSUM "светлые и темные пятна") можно вычислить, используя следующие значения содержания липких включений и параметров технологического режима в качестве переменных: x1 = количество липких включений, определенное с помощью метода FCM VI [частей/мл], x2 = количество липких включений, определенное с помощью метода Adhesives V2 [%], x3 = объемный расход оборотной воды с растворенным воздухом, поступающей в флотационную установку (ФУ) из бумагоделательной машины [1/с], x4 = доза фиксирующего реагента, добавляемого в массный чан бумагоделательной машины [г/т], x5 = доза фиксирующего реагента, добавляемого в накопительную башню [г/т], x6 = уставка перепада давления между четвертой и третьей сушильными секциями бумагоделательной машины [кПа] и x7 = уставка давления в третьей сушильной секции бумагоделательной машины [кПа]. Соответствующая квадратичная полиномиальная функция имеет вид:

CUSUM "светлые и темные пятна" = 43604,2+0,0116883 * FCM VI + 10880,4 * Adhesives V2 + 19,4996 * оборотная вода в ФУ + 4030,08 * перепад давления между четвертой и третьей секциями - 1381,25 * давление в третьей сушильной секции + 92,8893 * фиксирующий реагент в массный чан машины + 305,329 * фиксирующий реагент в накопительную башню - 73,5915 * Adhesives V2 * Adhesives V2 - 3,10093 * давление в третьей сушильной секции * давление в третьей сушильной секции - 0,577907 * фиксирующий реагент в массный чан машины * фиксирующий реагент в массный чан машины - 0,691416 * фиксирующий реагент в накопительную башню * фиксирующий реагент в накопительную башню + 0,0120571 * FCM VI * Adhesives V2 - 25,1457 * Adhesives V2 * давление в третьей сушильной секции + 2,45825 * Adhesives V2 * фиксирующий реагент в массный чан машины - 15,8630 * Adhesives V2 * фиксирующий реагент в накопительную башню - 47,9959 * перепад давления между четвертой и третьей секциями * давление в третьей сушильной секции + 0,847618 * фиксирующий реагент в массный чан машины * фиксирующий реагент в накопительную башню.

Корреляция между измеренными и вычисленными с помощью описанной выше второй модели величинами для светлых и темных пятен показана на фиг. 9.

Таким образом, вторую модель можно использовать для определения разупорядочивающего потенциала липких включений в текущем технологическом процессе, вследствие чего она представляет собой инструмент для обеспечения более бесперебойной и стабильной работы бумагоделательной машины. Другими словами, бесперебойность и стабильность работы бумагоделательной машины можно повысить, приняв во внимание влияние отдельных параметров на образование светлых и темных пятен на бумаге, то есть на обрывы полотна в бумагоделательной машине, и регулируя параметры технологического режима или дозировку добавляемых химических реагентов с целью нейтрализации высокого разупорядочивающего потенциала липких включений.

Настоящее изобретение описано с помощью примеров, которые являются лишь его иллюстрацией и демонстрируют возможности его применения и связанные с ним преимущества. Следует, однако, иметь в виду, что настоящее изобретение не ограничивается представленными примерами. Поэтому подразумевается, что настоящее изобретение охватывает различные модификации и эквивалентные варианты осуществления в пределах его сущности и объема, определяемых приложенной формулой изобретения.

Описаны способ и система для непрерывного и автоматического определения уровней липкости в процессе получения вторичной волокнистой массы. Способ непрерывного и автоматического определения уровней липкости в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области (БИК-спектроскопии) совместно с одной или более автоматическими листоформовочными машинами включает:- определение уровней липкости для серии образцов с использованием стандартной лабораторной аналитической процедуры, использование полученных результатов в качестве эталонных значений для создания одной или более калибровочных моделей на основе БИК-спектроскопии и сохранение набора(-ов) данных калибровочной(-ых) модели(-ей) в электронном запоминающем устройстве;- автоматический отбор образца в по меньшей мере одной точке отбора в технологической линии, транспортировку образца из технологической линии по пробоотборной линии в по меньшей мере одну автоматическую листоформовочную машину, формирование листа из образца и сушку этого листа;- транспортировку высушенного листа, сформированного на стадии (б), в зону измерений и запись для этого листа спектра в ближней инфракрасной области для получения спектральных данных;- обработку спектральных данных, полученных на стадии (в), на компьютере с использованием по меньшей мере одной сохраненной калибровочной модели и получение для каждой калибровочной модели в качестве выходной величины уровня липкости в процессе получения вторичной волокнистой массы. 2 н. и 11 з.п. ф-лы, 5 табл., 10 ил.

1. Способ непрерывного и автоматического определения уровней липкости в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области (БИК-спектроскопии) совместно с одной или более автоматическими листоформовочными машинами, включающий:

(а) определение уровней липкости для серии образцов с использованием стандартной лабораторной аналитической процедуры, использование полученных результатов в качестве эталонных значений для создания одной или более калибровочных моделей на основе БИК-спектроскопии и сохранение набора(-ов) данных калибровочной(-ых) модели(-ей) в электронном запоминающем устройстве;

(б) автоматический отбор образца в по меньшей мере одной точке отбора в технологической линии, транспортировку образца из технологической линии по пробоотборной линии в по меньшей мере одну автоматическую листоформовочную машину, формирование листа из образца и сушку этого листа;

(в) транспортировку высушенного листа, сформированного на стадии (б), в зону измерений и запись для этого листа спектра в ближней инфракрасной области для получения спектральных данных;

(г) обработку спектральных данных, полученных на стадии (в), на компьютере с использованием по меньшей мере одной сохраненной калибровочной модели и получение для каждой калибровочной модели в качестве выходной величины уровня липкости в процессе получения вторичной волокнистой массы.

2. Способ по п. 1, отличающийся тем, что он дополнительно включает измерение массы листа после записи БИК-спектра.

3. Способ по п. 1 или 2, отличающийся тем, что калибровочную модель создают посредством калибровки эталонных спектральных данных, полученных в результате проведения спектрометрических измерений на эталонных образцах в ближней инфракрасной области, с использованием известных величин липкости этих эталонных образцов и выполнением многомерного анализа данных.

4. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере один образец из по меньшей мере одной точки отбора в технологической линии отбирают через каждый час.

5. Способ по п. 1 или 2, отличающийся тем, что процесс получения вторичной волокнистой массы с использованием БИК-спектроскопии совместно с автоматической листоформовочной машиной включает по меньшей мере одну из следующих технологических операций: разволокнение и получение волокнистой суспензии, очистку массы высокой концентрации, предварительное сортирование, очистку с удалением тяжелых включений, промежуточное сортирование, предварительную флотацию, тонкое сортирование, сгущение, осушку, диспергирование, постфлотацию, сгущение, осушку, подачу в накопительную башню, или комбинацию этих операций.

6. Способ по п. 1 или 2, отличающийся тем, что процесс получения вторичной волокнистой массы с использованием БИК-спектроскопии совместно с автоматической листоформовочной машиной реализуется в следующем технологическом порядке: разволокнение и получение волокнистой суспензии, очистка массы высокой концентрации, предварительное сортирование, очистка с удалением тяжелых включений, промежуточное сортирование, предварительная флотация, тонкое сортирование, сгущение, осушка, диспергирование, постфлотация, сгущение, осушка и подача в накопительную башню.

7. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одну точку отбора в технологической линии выбирают из следующих точек отбора: непосредственно после участка предварительного сортирования, непосредственно после участка очистки с удалением тяжелых включений, непосредственно после участка промежуточного сортирования, непосредственно после участка предварительной флотации, непосредственно после участка тонкого сортирования, непосредственно после участка диспергирования, непосредственно после участка постфлотации, непосредственно после накопительной башни.

8. Способ по п. 1 или 2, отличающийся тем, что отбор образов осуществляют по меньшей мере в двух точках отбора в технологической линии, более предпочтительно по меньшей мере в трех точках отбора в технологической линии.

9. Способ по п. 1 или 2, отличающийся тем, что отбор образца осуществляют в точке отбора в технологической линии для получения вторичной волокнистой массы, которая расположена по потоку непосредственно после накопительной башни.

10. Способ по п. 1 или 2, отличающийся тем, что стандартная аналитическая процедура выбирается из группы, включающей метод №4 INGEDE, метод определения липкости Кайпола, экстракцию посредством диметилформамида, третбутилметилового эфира или дихлорметана, проточную цитометрию, добавление в образцы волокнистой массы отложений с ракельных ножей бумагоделательной машины или промышленных адгезивов.

11. Способ по п. 1 или 2, отличающийся тем, что он включает контроль уровней липкости в процессе получения вторичной волокнистой массы из макулатуры, основанный на величине уровней липкости, определенной в соответствии со стадией (г).

12. Способ по п. 11, отличающийся тем, что контроль уровней липкости в процессе получения вторичной волокнистой массы из макулатуры включает: регулирование доли отбраковки по меньшей мере одного сортировочного устройства, регулирование технологических параметров предварительной флотации или постфлотации, регулирование параметров настройки диспергатора и/или регулирование количества химических реагентов, добавляемых в волокнистую суспензию и оказывающих эффекты пассивации, стабилизации, устранения липкости, фиксации или снижения содержания липких включений в волокнистой массе.

13. Система для непрерывного и автоматического определения уровней липкости в процессе получения вторичной волокнистой массы с использованием спектроскопии в ближней инфракрасной области (БИК-спектроскопии) совместно с автоматической листоформовочной машиной согласно способу по одному из пп. 1-10, содержащая:

по меньшей мере одну автоматическую листоформовочную машину для формирования листа из образца(-ов), отобранного(-ых) в по меньшей мере одной точке отбора в технологической линии;

одно или более средств транспортировки образца по пробоотборной(-ым) линии(-ям) из технологической линии в по меньшей мере одну автоматическую листоформовочную машину;

одно или более транспортировочных средств для транспортировки листа из листоформовочной машины в зону измерений и записи для этого листа спектра в ближней инфракрасной области;

спектрометр для выполнения спектроскопических измерений на сформированных листах в БИК-области;

и компьютер с программным обеспечением для выполнения многомерного анализа данных.

| Способ обессмоливания целлюлозной массы | 1982 |

|

SU1068569A1 |

| Способ определения содержания смолистых веществ в сульфатной лиственной беленой целлюлозе | 1988 |

|

SU1656453A1 |

| ГИДРОФОБИЗИРОВАННЫЕ ЧАСТИЦЫ КАРБОНАТА КАЛЬЦИЯ | 2012 |

|

RU2556517C1 |

| US 6572733 B1, 03.06.2003. | |||

Авторы

Даты

2017-08-22—Публикация

2013-04-16—Подача