Область техники

[0001]

Настоящее изобретение относится к сополимеру, содержащему мономерные звенья, образованные фарнезеном, резиновой композиции, содержащей сополимер, и шине, полученной с использованием резиновой композиции.

Известный уровень

[0002]

До настоящего времени при применении шин, от которых требуется износостойкость и механическая прочность, широко используют резиновые смеси, которые обеспечивают увеличенную механическую прочность за счет введения усиливающего наполнителя, такого как технический углерод, в каучуковый компонент, такой как натуральный каучук и бутадиен-стирольный каучук. Известно, что технический углерод проявляет свое усиливающее действие за счет физической или химической адсорбции вышеназванного каучукового компонента на поверхности соответствующих частиц технического углерода. Поэтому, когда размер частиц технического углерода, использованного в резиновой композиции, велик и составляет от приблизительно 100 до приблизительно 200 нм, то обычно трудно достичь достаточного взаимодействия между техническим углеродом и каучуковым компонентом, так что образующаяся резиновая композиция не может обеспечить улучшения механической прочности в достаточной степени. Кроме того, шины, изготовленные при использовании такой резиновой композиции, характеризуются низкой жесткостью, и, поэтому, обладают недостаточной стабильностью управления.

[0003]

С другой стороны, когда технический углерод, использованный в резиновой композиции, имеет малый средний размер частиц, такой как от приблизительно 5 до приблизительно 100 нм, и, поэтому, имеет большую удельную поверхность, образующаяся резиновая композиция может обеспечить улучшенные свойства, такие как физико-механические свойства и износостойкость, вследствие сильного взаимодействия между техническим углеродом и каучуковым компонентом. Кроме того, шины, изготовленные при использовании такой резиновой композиции, могут иметь улучшенную стабильность управления благодаря их повышенной жесткости.

Однако в случае, когда технический углерод, имеющий такой малый средний размер частиц, используют в резиновой композиции, то известно, что ухудшается диспергируемость технического углерода в образующейся резиновой композиции вследствие высоких сил когезии между частицами технического углерода. Ухудшенная диспергируемость технического углерода в резиновой композиции обуславливает длительное время стадии смешения и, поэтому, отрицательно влияет на производительность процесса изготовления резиновой смеси. Кроме того, ухудшение диспергируемости технического углерода вызывает выделение тепла в резиновой композиции, так что шины, изготовленные при ее использовании, характеризуются ухудшенным сопротивлением качению и могут часто не соответствовать требованиям к шинам с низким сопротивлением качению, т.е. так называемым шинам, снижающим расход топлива. Кроме того, в случае, когда технический углерод, использованный в резиновой композиции, имеют небольшой средний размер частиц, часто возникает такая проблема, как высокая вязкость готовой резиновой смеси и, поэтому, падение производительности процесса ее производства.

Таким образом, физико-механические свойства и твердость резин на основе резиновой смеси для шин являются показателями свойств, противоречащих показателю сопротивления качению и производительности производства смеси, и, поэтому, считается, что резиновую смесь трудно улучшить по обоим параметрам с сохранением хорошего баланса между ними.

В ПД1 в качестве резиновой композиции, вышеуказанные параметры свойств которой улучшены сбалансированным образом, рассмотрена резиновая композиция для шин, которая включает каучуковый компонент, содержащий изопреновый каучук и бутадиен-стирольный каучук, технический углерод и жидкую смолу, имеющую температуру размягчения от -20 до 20°С, в определенном содержании в смеси.

Кроме того, в ПД2 предложена шина, включающая каучуковый компонент, содержащий диеновый каучук, образованный модифицированным бутадиен-стирольным сополимером, и модифицированный сопряженный диеновый полимер, и такой наполнитель, как технический углерод, при определенном содержании в смеси.

Однако никакая шина, описанная в данных патентных документах, не удовлетворяет в достаточно высокой степени требованиям к механической прочности и твердости, а также сопротивлению качению и перерабатываемости и, поэтому, сохраняется высокая потребность в шинах с дополнительно улучшенными данными свойствами.

И хотя ПД3 и ПД4 описывают полимер β-фарнезена, но в них отсутствуют данные по достаточным исследованиям практических аспектов его применения.

Перечень цитированных ссылок

Патентная литература

[0004]

Патентный документ 1: патент Японии JP 2011-195804 А

Патентный документ 2: патент Японии JP 2010-209256 А

Патентный документ 3: WO 2010/027463 A1

Патентный документ 4: WO 2010/027464 A

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема

[0005]

Настоящее изобретение создано для решения вышерассмотренных проблем. Настоящее изобретение относится к сополимеру, способному улучшить диспергируемость такого наполнителя, как технический углерод и диоксид кремния, в резиновой композиции при использовании сополимера как части резиновой композиции; к резиновой композиции, которая содержит сополимер и не только показывает хорошую перерабатываемость при смешении, формовании или вулканизации, но также обеспечивает отличное сопротивление качению и износостойкость резин на ее основе, и дополнительно отличается незначительным ухудшением механической прочности и твердости, и к шине, изготовленной при использовании данной резиновой композиции.

Решение проблемы

[0006]

В результате обширных и углубленных исследований авторы настоящего изобретения установили, что при использовании в резиновой композиции сополимера, содержащего мономерное звено, образованное сопряженным диеном, имеющим не более 12 атомов углерода, и мономерное звено, образованное фарнезеном, можно не только улучшить перерабатываемость образующейся резиновой композиции, но также механическую прочность, износостойкость и сопротивление качению резин на ее основе. Настоящее изобретение осуществлено на основе данных установленных закономерностей.

[0007]

То есть, настоящее изобретение включает следующие аспекты.

[1] Сополимер, включающий мономерное звено (а), образованное сопряженным диеном, содержащим не более 12 атомов углерода, и мономерное звено (b), образованное фарнезеном.

[2] Способ получения сополимера, включающий, по меньшей мере, стадию сополимеризации сопряженного диена, содержащего не более 12 атомов углерода, с фарнезеном.

[3] Резиновая композиция, включающая (А) вышеназванный сополимер; (B) каучуковый компонент и (С) технический углерод.

[4] Резиновая композиция, включающая (А) вышеназванный сополимер; (В) каучуковый компонент и (D) диоксид кремния.

[5] Резиновая композиция, включающая (А) вышеназванный сополимер; (В) каучуковый компонент; (С) технический углерод и (D) диоксид кремния.

[6] Шина, предусматривающая применение вышеназванной резиновой композиции, по меньшей мере, части ее.

Положительные эффекты изобретения

[0008]

Согласно настоящему изобретению, можно получить сополимер, способный улучшить диспергируемость наполнителя, такого как технический углерод и диоксид кремния, в резиновой композиции при использовании сополимера как части резиновой композиции; резиновую композицию, которая содержит сополимер и не только улучшает перерабатываемость при смешении, формовании и вулканизации, но также обеспечивает отличное сопротивление качению и износостойкость при незначительном ухудшении механической прочности и твердости, и шину, изготовленную при использовании резиновой композиции.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0009]

Сополимер

Сополимер по настоящему изобретению представляет собой сополимер, включающий мономерное звено (а), образованное сопряженным диеном, содержащим не более 12 атомов углерода, и мономерное звено (b), образованное фарнезеном.

[0010]

Примеры сопряженных диенов, содержащих не более 12 атомов углерода, которые составляют мономерное звено (а), включают бутадиен, изопрен, 2,3-диметилбутадиен, 2-фенилбутадиен, 1,3-пентадиен, 2-метил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 1,3-циклогексадиен, 2-метил-1,3-октадиен, 1,3,7-октатриен, мирцен и хлоропрен. Из данных сопряженных диенов предпочтительными являются бутадиен и мирцен. Данные сопряженные диены могут быть использованы по отдельности или в комбинации любых двух или более из них.

[0011]

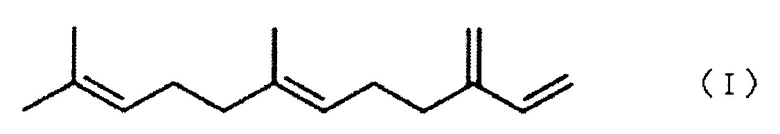

В настоящем изобретении мономерным звеном (b) может быть либо мономерное звено, образованное α-фарнезеном, либо мономерное звено, образованное β-фарнезеном, представленным следующей формулой (I). Однако из данных мономерных звеньев с точки зрения ускоренного образования сополимера предпочтительным является мономерное звено, образованное β-фарнезеном. При этом, α-фарнезен и β-фарнезен могут быть использованы в комбинации друг с другом.

[0012]

[0013]

Средневесовая молекулярная масса (Mw) сополимера составляет предпочтительно от 2000 до 500000, более предпочтительно от 8000 до 500000, также более предпочтительно от 15000 до 450000 и даже еще более предпочтительно от 15000 до 300000. Когда средневесовая молекулярная масса сополимера попадает в вышеуказанный интервал величин, нижеупомянутая резиновая композиция обладает хорошей перерабатываемостью и дополнительно может быть улучшена в части диспергируемости технического углерода или диоксида кремния, введенных в нее, и поэтому резины на ее основе могут проявлять хорошее сопротивление качению. При этом средневесовая молекулярная масса сополимера, использованного в настоящем описании изобретения, представляет величину, измеренную методом, описанным ниже в примерах. В настоящем изобретении два или более типа сополимеров с различной средневесовой молекулярной массой могут быть использованы в форме их смеси.

[0014]

Вязкость расплава сополимера, измеренная при 38°С, составляет предпочтительно от 0,1 до 3000 Па⋅с, более предпочтительно от 0,6 до 2800 Па⋅с, также более предпочтительно от 1,5 до 2600 Па⋅с и даже еще более предпочтительно от 1,5 до 2000 Па⋅с. Когда вязкость расплава сополимера попадает в вышеуказанный интервал величин, полученная резиновая композиция может быть легко смешана, и может быть улучшена ее перерабатываемость. При этом в настоящем описании изобретения вязкость расплава сополимера представляет величину, измеренную методом, описанным ниже в примерах.

[0015]

Массовое отношение мономерного звена (а) к сумме мономерного звена (а) и мономерного звена (b) в сополимере составляет предпочтительно от 1 до 99% по массе, более предпочтительно от 10 до 80% по массе и также еще более предпочтительно от 15 до 70% по массе, с точки зрения улучшения перерабатываемости и сопротивления качению резин на основе резиновой композиции.

[0016]

Молекулярно-массовое распределение (Mw/Mn) сополимера составляет предпочтительно от 1,0 до 4,0, более предпочтительно от 1,0 до 3,0 и также более предпочтительно от 1,0 до 2,0. Когда молекулярно-массовое распределение (Mw/Mn) сополимера попадает в вышеуказанный интервал величин, полученный сополимер может подходящим образом показывать меньшее отклонение по его вязкости.

[0017]

Сополимером по настоящему изобретению может быть любой подходящий сополимер, если его получают по меньшей мере сополимеризацией сопряженного диена, содержащего не более 12 атомов углерода, с фарнезеном, и сополимер может быть также получен сополимеризацией другого мономера с сопряженным диеном, содержащим не более 12 атомов углерода, и фарнезеном.

Примеры другого мономера включают ароматические виниловые соединения, такие как стирол, α-метилстирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, 2,4-диизопропилстирол, 2,4-диметилстирол, 4-трет-бутилстирол и 5-трет-бутил-2-метилстирол.

Содержание другого мономера в сополимере составляет предпочтительно не более 50% по массе, более предпочтительно не более 40% по массе и также более предпочтительно не более 30% по массе.

[0018]

Способ получения сополимера

Сополимер по настоящему изобретению предпочтительно получают способом производства по настоящему изобретению, который включает по меньшей мере стадию сополимеризации сопряженного диена, содержащего не более 12 атомов углерода, с фарнезеном. В частности, сополимер может быть получен методом эмульсионной полимеризации, методом растворной полимеризации или т.п. Из данных методов предпочтительным является метод растворной полимеризации.

[0019]

Метод эмульсионной полимеризации

Методом эмульсионной полимеризации для получения сополимера может быть любой подходящий известный метод. Например, заранее определенное количество фарнезенового мономера и заранее определенное количество мономера, образованного сопряженным диеном, содержащим не более 12 атомов углерода, эмульгируют и диспергируют в присутствии эмульгирующего агента, а затем полученную эмульсию подвергают эмульсионной полимеризации при использовании инициатора радикальной полимеризации.

В качестве эмульгирущего агента может быть использована, например, соль длинноцепочечной жирной кислоты, содержащей 10 или более атомов углерода, или соль rosinic (терпентиновой) кислоты. Конкретные примеры эмульгирующего агента включают калиевые соли и натриевые соли жирных кислот, таких как каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и стеариновая кислота.

В качестве дисперсионной среды для эмульсионной полимеризации обычно может быть использована вода, и дисперсионная среда также может содержать водорастворимый органический растворитель, такой как метанол и этанол, если применение такого органического растворителя не влияет отрицательно на стабильность системы реакции полимеризации.

Примеры инициатора радикальной полимеризации включают персульфаты, такие как персульфат аммония и персульфат калия, и органические пероксиды и пероксид водорода.

[0020]

Чтобы регулировать молекулярную массу полученного сополимера, может быть использован агент переноса цепи. Примеры агента переноса цепи включают меркаптаны, такие как т-додецилмеркаптан и н-додецилмеркаптан, и тетрахлорид углерода, тиогликолевую кислоту, дитерпен, терпинолен, γ-терпинен и димер α-метилстирола.

Температура, используемая при эмульсионной полимеризации, может быть соответствующим образом определена в соответствии с типом инициатора радикальной полимеризации и обычно составляет предпочтительно от 0 до 100°С и более предпочтительно от 0 до 60°С. Методом полимеризации может быть либо метод непрерывной полимеризации, либо периодический метод полимеризации. Реакцию полимеризации можно остановить добавлением агента обрыва цепи в реакционную систему.

Примеры агентов обрыва реакции полимеризации включают соединения аминов, такие как изопропилгидроксиламин, диэтилгидроксиламин и гидроксиламин; соединения на основе хинонов, такие как гидрохинон и бензохинон; и нитрит натрия.

При необходимости, после остановки реакции полимеризации можно ввести в систему реакции полимеризации антиоксидант. Кроме того, при необходимости, после остановки реакции полимеризации непрореагировавшие мономеры можно удалить из образовавшегося латекса. После этого, полученный сополимер коагулируют добавлением соли, такой как хлорид натрия, хлорид кальция и хлорид калия, в качестве коагулянта, если это требуется, при этом доводя величину рН коагулирующей системы до желательной величины добавлением такой кислоты, как азотная кислота и серная кислота, а затем диспергирующий растворитель отделяют от реакционного раствора, чтобы извлечь сополимер. Извлеченный таким образом сополимер промывают водой и обезвоживают, а затем сушат с получением сополимера. При этом при коагуляции сополимера латекс может быть предварительно смешан с наполняющим маслом в форме эмульсии с извлечением сополимера в форме маслонаполненного каучука.

[0021]

Метод растворной полимеризации

Методом растворной полимеризации для получения сополимера может быть любой подходящий обычный известный метод. Например, фарнезеновый мономер может быть полимеризован с мономером, образованным сопряженным диеном, содержащим не более 12 атомов углерода, в растворителе при использовании катализатора Циглера, металлоценового катализатора или активного металла, способного к анионной полимеризации, в присутствии полярного соединения.

Примеры активного металла, способного к анионной полимеризации, включают щелочные металлы, такие как литий, натрий и калий; щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; и редкоземельные металлы лантанового ряда, такие как лантан и неодим. Из данных активных металлов предпочтительными являются щелочные металлы и щелочноземельные металлы и более предпочтительными являются щелочные металлы. Щелочные металлы более предпочтительно используют в форме органического соединения щелочного металла.

[0022]

Конкретные примеры органического соединения щелочного металла включают органические соединения монолития, такие как метиллитий, этиллитий, н-бутиллитий, втор-бутиллитий, т-бутиллитий, гексиллитий, фениллитий и стильбенлитий; полифункциональные органические соединения лития, такие как дилитиометан, дилитионафтилин, 1,4-дилитиобутан, 1,4-дилитио-2-этилциклогексан и 1,3,5-трилитиобензол; и нафталин натрия и нафталин калия. Из данных органических соединений щелочного металла предпочтительными являются органические соединения лития, и более предпочтительно являются органические соединения монолития. Использованное количество органического соединения щелочного металла может быть соответствующим образом определено в зависимости от молекулярной массы фарнезенового полимера, по мере надобности, и составляет предпочтительно от 0,01 до 3 частей по массе в расчете на 100 частей по массе фарнезена.

Органическое соединение щелочного металла может быть использовано в виде органического амида щелочного металла, обеспечивая взаимодействие вторичного амина, такого как дибутиламин, дигексиламин и дибензиламин, с ним.

[0023]

Примеры растворителя, использованного в растворной полимеризации, включают алифатические углеводороды, такие как н-бутан, н-пентан, изопентан, н-гексан, н-гептан и изооктан; алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; и ароматические углеводороды, такие как бензол, толуол и ксилол.

[0024]

Полярное соединение может быть использовано в анионной полимеризации для регулирования микроструктуры или статистической структуры фрагмента, образованного фарнезеном, или фрагмента, образованного сопряженным диеном, содержащим не более 12 атомов углерода, без дезактивации реакции. Примеры полярного соединения включают простые эфирные соединения, такие как простой дибутиловый эфир, простой диэтиловый эфир, тетрагидрофуран, диоксан и простой диэтиловый эфир этиленгликоля; пиридин; третичные амины, такие как тетраметилэтилендиамин и триметиламин; и алкоксиды щелочных металлов, такие как т-бутоксид калия, и соединения фосфина. Полярное соединение используется предпочтительно в количестве от 0,01 до 1000 мол. Эквивалентов в расчете на органическое соединение щелочного металла.

[0025]

Сополимер по настоящему изобретению предпочтительно получают проведением анионной полимеризации в присутствии органического инициатора на основе соединения металла, такого как вышеназванные органические соединения щелочных металлов, с точки зрения легкости регулирования молекулярно-массового распределения образующегося сополимера в нижеуказанном интервале.

[0026]

Температура, использованная в вышерассмотренной реакции полимеризации, составляет обычно от -80 до 150°С, предпочтительно от 0 до 100°С и более предпочтительно от 10 до 90°С. Метод полимеризации может быть либо периодическим методом, либо непрерывным методом. Сопряженный диен, содержащий не более 12 атомов углерода, и фарнезен соответственно подают в реакционный раствор непрерывным или периодическим образом, так что доля в композиции сопряженного диена, содержащего не более 12 атомов углерода, и фарнезена в системе полимеризации попадает в конкретный интервал, или смесь сопряженного диена, содержащего не более 12 атомов углерода, и фарнезена, предварительно полученную, так что композиционное отношение данных соединений регулируют в конкретном интервале, подают в реакционный раствор, в результате чего можно получать статистический сополимер. В альтернативном случае, сопряженный диен, содержащий не более 12 атомов углерода, и фарнезен полимеризуют последовательно в реакционном растворе, так что композиционная доля данных соединений в полимеризационной системе оказывается в определенном интервале, при этом, можно получать блок-сополимер.

Реакция полимеризации может быть остановлена добавлением в реакционную систему спирта, такого как метанол и изопропанол, в качестве агента обрыва реакции полимеризации. Образующийся раствор реакции полимеризации может быть добавлен в плохой растворитель, такой как метанол, для осаждения сополимера. В альтернативном случае, раствор реакции полимеризации может быть промыт водой, а затем твердое вещество может быть отделено от него и высушено с выделением из него сополимера.

[0027]

Модифицированный сополимер

Сополимер по настоящему изобретению может быть использован в модифицированном виде. Примеры функциональной группы использованной для модификации сополимера, включают аминогруппу, алкоксисилильную группу, гидроксильную группу, эпоксигруппу, карбоксильную группу, карбонильную группу, меркаптогруппу, изоцианатную группу и группу ангидрида кислоты.

В качестве метода получения модифицированного сополимера может быть использован, например, метод, в котором перед добавлением агента обрыва цепи в реакционную систему добавляют такой модификатор, как тетрахлорид олова, тетрахлорсилан, диметилдихлорсилан, диметилдиэтоксисилан, тетраметоксисилан, тетраэтоксисилан, 3-аминопропилтриэтоксисилан, тетраглицидил-1,3-бисаминометилциклогексан и 2,4-толилендиизоцианат, который способен взаимодействовать с активным концом полимерной цепи, агент модификации конца цепи, такой как 4,4ʹ-бис(диэтиламино)бензофенон и N-винилпирролидон или другой модификатор, как рассмотрено в JP 2011-132298 А. Кроме того, к выделенному сополимеру может быть привит малеиновый ангидрид или т.п.

В модифицированном сополимере центр полимера, в который вводится функциональная группа, может быть либо концом цепи, либо боковой цепью полимера. Помимо этого, данные функциональные группы могут быть использованы по отдельности или в комбинации любых двух или более групп. Модификатор может быть использован количестве от 0,01 до 100 моль. эквивалентов и предпочтительно от 0,01 до 10 моль. эквивалентов в расчете на органическое соединение щелочного металла.

[0028]

Резиновая композиция

Первая резиновая композиция по настоящему изобретению включает (А) вышеназванный сополимер по настоящему изобретению; (В) каучуковый компонент и (С) технический углерод.

Вторая резиновая композиция по настоящему изобретению включает (А) вышеназванный сополимер по настоящему изобретению; (В) каучуковый компонент и (D) диоксид кремния.

Третья резиновая композиция по настоящему изобретению включает (А) вышеуказанный сополимер по настоящему изобретению; (В) каучуковый компонент; (С) технический углерод и (D) диоксид кремния.

[0029]

Каучуковый компонент (В)

Примеры каучукового компонента (В), использованного в настоящем изобретении, включают натуральный каучук, бутадиен-стирольный каучук (далее по тексту называемый просто «БСК»), бутадиеновый каучук, изопреновый каучук, бутилкаучук, галогенсодержащий бутилкаучук, этилен-пропилен-диеновый каучук, каучук на основе сополимера бутадиена и акрилонитрила и хлоропреновый каучук. Из данных каучуков предпочтительными являются БСК, натуральный каучук, бутадиеновый каучук и изопреновый каучук и более предпочтительно являются БСК и натуральный каучук. Данные каучуки могут быть использованы по отдельности или в комбинации двух или более из них.

[0030]

Натуральный каучук

Примеры натурального каучука, используемого в качестве каучукового компонента (В) в настоящем изобретении, включают натуральные каучуки, традиционно применяемые в шинной промышленности, например, TSR, такой как SMR, SIR и STR и RSS и т.д.; натуральные каучуки высокой чистоты и модифицированные натуральные каучуки, такие как эпоксидированные натуральные каучуки, гидроксилированные натуральные каучуки, гидрированные натуральные каучуки и привитые натуральные каучуки. Из данных натуральных каучуков STR20, SMR20 и RSS#3 являются предпочтительными с точки зрения меньшего отклонения по качеству и легкости доступности. Данные натуральные каучуки могут быть использованы по отдельности или в виде комбинации любых двух или более из них.

[0031]

Синтетический каучук

Примеры синтетического каучука, использованного в качестве каучукового компонента (В) в настоящем изобретении, включают БСК, бутадиеновый каучук, изопреновый каучук, бутилкаучук, галогенсодержащий бутилкаучук, этилен-пропилен-диеновый каучук, каучук на основе бутадиен-акрилонитрильного сополимера и хлоропреновый каучук. Из данных каучуков предпочтительными являются БСК, изопреновый каучук и бутадиеновый каучук.

[0032]

БСК

В качестве БСК могут быть использованы те каучуки, которые традиционно используются в шинной промышленности. В частности, БСК предпочтительно имеет содержание стирола от 0,1 до 70% по массе и более предпочтительно от 5 до 50% по массе. Кроме того, БСК предпочтительно имеет содержание винильных звеньев от 0,1 до 60% по массе и более предпочтительно от 0,1 до 55% по массе.

Средневесовая молекулярная масса (Mw) БСК составляет предпочтительно от 1000000 до 2500000, более предпочтительно от 150000 до 2000000 и также еще более предпочтительно от 200000 до 1500000. Когда средневесовая молекулярная масса БСК попадает в вышеуказанный интервал величин, могут быть улучшены как перерабатываемость резиновой композиции, так и механическая прочность полученной из нее резины. При этом в настоящем описании изобретения средневесовая молекулярная масса представляет величину, измеренную методом, описанным ниже в примерах.

Температура стеклования (Tg) БСК, использованного в настоящем изобретении, измеренная методом дифференциального термического анализа, составляет предпочтительно от -95°С до 0°С и более предпочтительно от -95°С до -5°С. Регулируя Tg БСК в вышеуказанном интервале величин, можно подавить повышение вязкости БСК и улучшить его технологические свойства.

[0033]

Способ получения БСК

БСК (В-1), который может быть применен в настоящем изобретении, может быть получен сополимеризацией стирола и бутадиена. Способ получения БСК конкретно не ограничивается, и БСК может быть получен любым из таких методов, как метод эмульсионной полимеризации, метод растворной полимеризации, метод парофазной полимеризации и метод полимеризации в массе. Из данных методов полимеризации предпочтительными являются метод эмульсионной полимеризации и метод растворной полимеризации.

[0034]

(i) Бутадиен-стирольный каучук эмульсионной полимеризации (Э-БСК)

Э-БСК может быть получен обычным методом эмульсионной полимеризации. Например, заранее определенное количество стирольного мономера и заранее определенное количество бутадиенового мономера эмульгируют и диспергируют в присутствии эмульгирующего агента, а затем полученную эмульсию подвергают эмульсионной полимеризации при использовании инициатора радикальной полимеризации.

В качестве эмульгирующего агента может быть использована, например, соль длинноцепочечной жирной кислоты, содержащей 10 или более атомов углерода, или соль rosinic (терпентиновой) кислоты. Конкретные примеры эмульгирующего агента включают калиевые соли и натриевые соли жирных кислот, таких как каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и стеариновая кислота.

В качестве дисперсионной среды для вышеуказанной эмульсионной полимеризации обычно может быть использована вода. Дисперсионная среда также может содержать водорастворимый органический растворитель, такой как метанол и этанол, если применение такого органического растворителя не влияет отрицательно на стабильность при полимеризации.

Примеры инициатора радикальной полимеризации включают персульфаты, такие как персульфат аммония и персульфат калия, органические пероксиды и пероксид водорода.

Чтобы подходящим образом отрегулировать молекулярную массу полученного Э-БСК, может быть использован агент переноса цепи. Примеры агента переноса цепи включают меркаптаны, такие как т-додецилмеркаптан и н-додецилмеркаптан, и тетрахлорид углерода, тиогликолевую кислоту, дитерпен, терпинолен, γ-терпинен и димер α-метилстирола.

[0035]

Температура, используемая при эмульсионной полимеризации, может быть соответствующим образом определена в соответствии с типом инициатора радикальной полимеризации, использованного в ней, и обычно составляет предпочтительно от 0 до 100°С и более предпочтительно от 0 до 60°С. Методом полимеризации может быть либо метод непрерывной полимеризации, либо периодический метод полимеризации. Реакцию полимеризации можно остановить добавлением агента обрыва цепи в реакционную систему.

Примеры агентов обрыва цепи включают соединения аминов, такие как изопропилгидроксиламин, диэтилгидроксиламин и гидроксиламин; соединения на основе хинонов, такие как гидрохинон и бензохинон, и нитрит натрия.

При необходимости, после остановки реакции полимеризации можно ввести в систему антиоксидант. Кроме того, при необходимости, после остановки реакции полимеризации непрореагировавшие мономеры можно удалить из образовавшегося латекса. После этого, полученный полимер коагулируют добавлением соли, такой как хлорид натрия, хлорид кальция и хлорид калия в качестве коагулянта, если это требуется, при этом доводя величину рН коагулирующей системы до желательной величины добавлением такой кислоты, как азотная кислота и серная кислота, а затем диспергированный растворитель отделяют от реакционного раствора, чтобы извлечь полимер в виде крошки. Извлеченную таким образом крошку промывают водой и обезвоживают, а затем сушат с использованием ленточной сушилки или т.п. с получением Э-БСК. При этом при коагуляции полимера латекс может быть предварительно смешан с наполняющим маслом в форме эмульгированной дисперсии для извлечения полимера в форме маслонаполненного каучука.

[0036]

(ii) Бутадиен-стирольный каучук растворной полимеризации (Р-БСК)

Р-БСК может быть получен обычным методом растворной полимеризации. Например, стирол и бутадиен полимеризуют в растворе при использовании, при необходимости, активного металла, способного к анионной полимеризации, в присутствии полярного соединения.

Примеры активного металла, способного к анионной полимеризации, включают щелочные металлы, такие как литий, натрий и калий; щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; и редкоземельные металлы лантанового ряда, такие как лантан и неодим. Из данных активных металлов предпочтительными являются щелочные металлы и щелочноземельные металлы и более предпочтительными являются щелочные металлы. Щелочные металлы более предпочтительно используют в форме органического соединения щелочного металла.

[0037]

Конкретные примеры органического соединения щелочного металла включают органические соединения монолития, такие как н-бутиллитий, втор-бутиллитий, т-бутиллитий, гексиллитий, фениллитий и стильбенлитий; полифункциональные органические соединения лития, такие как дилитиометан, 1,4-дилитиобутан, 1,4-дилитио-2-этилциклогексан и 1,3,5-трилитиобензол; и нафталин натрия и нафталин калия. Из данных органических соединений щелочного металла предпочтительными являются органические соединения лития, и более предпочтительно являются органические соединения монолития. Использованное количество органического соединения щелочного металла может быть соответствующим образом определено в зависимости от молекулярной массы Р-БСК, по мере надобности.

Органическое соединение щелочного металла может быть использовано в виде органического амида щелочного металла, полученного взаимодействием вторичного амина, такого как дибутиламин, дигексиламин и дибензиламин, с ним.

Полярное соединение, использованное в растворной полимеризации, конкретно не ограничено, если соединение может быть обычным образом использовано в анионной полимеризации для регулирования микроструктуры фрагментов, образованных бутадиеном, и распределения стирола в цепи полученного сополимера. Примеры полярного соединения включают простые эфирные соединения, такие как простой дибутиловый эфир, простой диэтиловый эфир, тетрагидрофуран, диоксан и простой диэтиловый эфир этиленгликоля, пиридин, третичные амины, такие как тетраметилэтилендиамин и триметиламин; и алкоксиды щелочных металлов, такие как т-бутоксид калия, и соединения фосфина. Полярное соединение предпочтительно используют в количестве от 0,01 до 1000 моль. эквивалентов в расчете на органическое соединение щелочного металла.

[0038]

Примеры растворителя включают алифатические углеводороды, такие как н-бутан, н-пентан, изопентан, н-гексан, н-гептан и изооктан; алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; и ароматические углеводороды, такие как бензол и толуол. Данные растворители предпочтительно используют в таком количестве, что мономер оказывается растворенным в нем в концентрации от 1 до 50% по массе.

[0039]

Температура, использованная в вышерассмотренной реакции полимеризации, находится обычно в интервале от -80 до 150°С, предпочтительно от 0 до 100°С и более предпочтительно от 30 до 90°С. Метод полимеризации может быть либо периодическим методом, либо непрерывным методом. Кроме того, чтобы улучшить статистическую сополимеризуемость между стиролом и бутадиеном, стирол и бутадиен предпочтительно подаются в реакционный раствор непрерывным или периодическим образом, так что композиционное отношение между стиролом и бутадиеном в системе полимеризации попадает в конкретный интервал.

Реакция полимеризации может быть остановлена добавлением спирта, такого как метанол и изопропанол, в качестве агента обрыва реакции в реакционную систему. Раствор реакции полимеризации, полученный после остановки реакции, может быть непосредственно подвергнут сушке или отпариванию с удалением растворителя из него, извлекая, таким образом, H-БСК в виде целевого продукта. При этом перед удалением растворителя раствор реакции полимеризации может быть предварительно смешан с наполняющим маслом с извлечением Р-БСК форме маслонаполненного каучука.

[0040]

Модифицированный бутадиен-стирольный каучук (модифицированный БСК)

В настоящем изобретении также может быть использован модифицированный БСК, полученный введением функциональной группы в БСК. Примеры функциональной группы, подлежащей введению в БСК, включает аминогруппу, алкоксисилильную группу, гидроксильную группу, эпоксигруппу и карбоксильную группу.

В качестве метода получения модифицированного БСК может быть использован, например, метод, в котором перед добавлением агента обрыва реакции в реакционную систему добавляют модифицирующий агент, такой как тетрахлорид олова, тетрахлорсилан, диметилдихлорсилан, диметилдиэтоксисилан, тетраметоксисилан, тетраэтоксисилан, 3-аминопропилтриэтоксисилан, тетраглицидил-1,3-бисаминометилциклогексан и 2,4-толилендиизоцианат, которые способны взаимодействовать с активным концом полимерной цепи; агент модификации конца цепи, такой как 4,4ʹ-бис(диэтиламино)бензофенон и N-винилпирролидон или другой модифицирующий агент, как описано в JP 2011-132298 A.

В модифицированном БСК центр в полимере, в который вводится функциональная группа, может быть расположен либо на конце цепи, либо в боковой цепи полимера.

[0041]

Изопреновый каучук

Изопреновым каучуком может быть коммерчески доступный изопреновый каучук, который может быть получен, например, полимеризацией с использованием катализатора Циглера, такого как катализаторы на основе комбинации тетрагалогенид титана-триалкилалюминий, катализаторы типа диэтилалюминийхлорид-кобальт, катализаторы на основе триалкилалюминий-бортрифторид-никель и катализаторы на основе диэтилалюминийхлорид-никель; катализаторы на основе редкоземельных металлов лантанового ряда, такие как катализаторы на основе триэтилалюминий-соль ниодима органической кислоты-кислота Льюиса или органическое соединение щелочного металла, как использовано аналогичным образом при получении Р-БСК. Из данных изопреновых каучуков предпочтительными являются изопреновые каучуки, полученные полимеризацией с использованием катализатора Циглера из-за высокого содержания цис-изомера в нем. Кроме того, также могут быть использованы те изопреновые каучуки, которые имеют сверхвысокое содержание цис-изомера, полученные с использованием катализатора на основе редкоземельного металла лантанового ряда.

[0042]

Изопреновый каучук имеет содержание винила 50% по массе или меньше, предпочтительно 40% по массе или меньше и более предпочтительно 30% по массе или меньше. Когда содержание винила в изопреновом каучуке составляет больше 50% по массе, полученная резиновая композиция показывает тенденцию к ухудшению показателя сопротивления качению резин на ее основе. Нижний предел содержания винила в изопреновом каучуке конкретно не ограничен. Температура стеклования изопренового каучука может меняться в зависимости от содержания винила в нем и составляет предпочтительно -20°С или ниже и более предпочтительно -30°С или ниже.

Средневесовая молекулярная масса изопренового каучука составляет предпочтительно от 90000 до 2000000 и более предпочтительно от 150000 до 1500000. Когда средневесовая молекулярная масса изопренового каучука попадает в вышеуказанный интервал величин, полученная резиновая композиция может обладать хорошей перерабатываемостью и обеспечивать хорошую механическую прочность.

Изопреновый каучук может частично иметь разветвленную структуру или может частично содержать полярные функциональные группы за счет использования модификатора полифункционального типа, например, такого модификатора, как тетрахлорид олова, тетрахлорид кремния, алкоксисилан, содержащий эпоксидную группу в своей молекуле, и содержащий аминогруппу алкоксисилан.

[0043]

Бутадиеновый каучук

Бутадиеновый каучук может представлять коммерчески доступный бутадиеновый каучук, который может быть получен, например, полимеризацией с использованием катализатора Циглера, такого как катализаторы на основе комбинаций тетрахлорид титана-триалкилалюминий, диэтилалюминийхлорид-кобальт, триалкилалюминий-бортрифторид-никель и диэтилалюминийхлорид-никель; катализатора на основе редкоземельного металла лантанового ряда, такого как катализатор на основе комбинации триэтилалюминий-соль неодима органической кислоты-кислота Льюиса, или органическое соединение щелочного металла, как использовано аналогичным образом для получения Р-БСК. Из данных бутадиеновых каучуков предпочтительными являются бутадиеновые каучуки, полученные полимеризацией с использованием катализатора Циглера, из-за высокого содержания в нем цис-изомера. Кроме того, могут быть также использованы те бутадиеновые каучуки, которые имеют сверхвысокое содержание цис-изомера и которые получают при использовании катализатора на основе соединения редкоземельного металла лантанового ряда.

Бутадиеновый каучук имеет содержание винила 50% по массе или меньше, предпочтительно 40% по массе или меньше и более предпочтительно 30% по массе или меньше. Когда содержание винила в бутадиеновом каучуке составляет больше 50% по массе, полученная резиновая композиция показывает тенденцию к ухудшению показателя сопротивления качению резин на ее основе. Нижний предел содержания винила в бутадиеновом каучуке конкретно не ограничен. Температура стеклования бутадиенового каучука может меняться в зависимости от содержания винила в нем, и составляет предпочтительно -40°С или ниже и более предпочтительно -50°С или ниже.

Средневесовая молекулярная масса бутадиенового каучука составляет предпочтительно от 90000 до 2000000 и более предпочтительно от 150000 до 1500000 и даже еще более предпочтительно от 250000 до 800000. Когда средневесовая молекулярная масса бутадиенового каучука попадает в вышеуказанный интервал величин, полученная резиновая композиция может обладать хорошей перерабатываемостью и обеспечивать хорошую механическую прочность.

Бутадиеновый каучук может частично иметь разветвленную структуру или может частично содержать полярные функциональные группы за счет использования модификатора полифункционального типа, например, такого модификатора, как тетрахлорид олова, тетрахлорид кремния, алкоксисилан, содержащий эпоксидную группу в своей молекуле, и содержащий аминогруппу алкоксисилан.

[0044]

В качестве синтетического каучука, отличного от БСК, изопренового каучука и бутадиенового каучука, может быть использован один или более каучук, выбранный из группы, состоящей из бутилкаучука, галогенсодержащего бутилкаучука, этилен-пропилен-диенового каучука, каучука на основе сополимера бутадиен-акрилонитрил и хлоропренового каучука. Метод получения данных каучуков конкретно не ограничен, и в настоящем изобретении может быть использован любой подходящий коммерчески доступный синтетический каучук.

В настоящем изобретении, когда использован каучуковый компонент (В) в комбинации с вышеназванным сополимером (А), можно улучшить перерабатываемость полученной резиновой композиции, распределение технического углерода, диоксида кремния т.п. в ней и сопротивление качению резин на ее основе.

При использовании смеси двух или более типов синтетических каучуков комбинация синтетических каучуков может быть необязательно выбрана так, чтобы не нарушить положительные эффекты настоящего изобретения. Кроме того, различные свойства резин на основе полученной резиновой композиции, такие как сопротивление качению и износостойкость, могут быть соответствующим образом регулироваться путем подбора подходящей комбинации синтетических каучуков.

Помимо этого, метод получения каучука, использованного в качестве каучукового компонента (В) в настоящем изобретении, конкретно не ограничивается, и в качестве каучука также может быть использован любой коммерчески доступный продукт.

[0045]

Резиновая композиция предпочтительно содержит вышеназванный сополимер (А) в количестве от 0,1 до 100 частей по массе, более предпочтительно от 0,5 до 50 частей по массе и также более предпочтительно от 1 до 30 частей по массе на 100 частей по массе вышеназванного каучукового компонента (В), с точки зрения улучшения сопротивления качению и износостойкости резиновой композиции.

[0046]

Технический углерод (С)

Примеры технического углерода (C), который может быть использован в настоящем изобретении, включают технический углерод, такой как печной технический углерод, канальный технический углерод, термический технический углерод, ацетиленовый технический углерод и технический углерод Ketjen. Из данных технических углеродов, с точки зрения высокой скорости вулканизации и улучшения механической прочности, обеспечиваемой резиновой композицией, предпочтительным является печной технический углерод.

Примеры коммерчески доступных продуктов печного технического углерода включают «DIABLACK», доступный от Mitsubishi Chemical Corp., и «SEAT», доступный от Tokai Carbon Co., Ltd. Примеры коммерчески доступных продуктов ацетиленового технического углерода включают «DENKABLACK», доступный от Denka Kagaku Kogyo K.K. Примеры коммерчески доступных продуктов технического углерода Ketjen включают «ECP600JI», доступный от Lion Corp.

[0047]

Технический углерод (C) может быть подвергнут кислотной обработке азотной кислотой, серной кислотой, соляной кислотой или смесью этих кислот или может быть подвергнут термической обработке в присутствии воздуха для проведения его поверхностного окисления, с точки зрения улучшения смачиваемости или диспергируемости технического углерода (C) в сополимере (А) и каучуковом компоненте (В). Кроме того, с точки зрения возможности улучшения механической прочности при использовании резиновой композиции по настоящему изобретению, технический углерод может быть подвергнут термической обработке при температуре от 2000 до 3000°С в присутствии катализатора графитизации. В качестве катализатора графитизации может быть подходящим образом использован бор, оксиды бора (такие как, например, В2О2, В2О3, В4О3 и В4О5), оксокислоты бора (такие как, например, оксоборная кислота, метаборная кислота и тетраборная кислота) и их соли, карбиды бора (такие как, например, В4С и В6С), нитрид бора (такой как BN) и другие соединения бора.

[0048]

Средний размер частиц технического углерода (С) можно регулировать измельчением или т.п. Чтобы измельчить технический углерод (С), может быть использована высокоскоростная ротационная мельница (такая как молотковая дробилка, штифтовая мельница и клетевая мельница) или различные шаровые мельницы (такие как вращающаяся мельница, вибрационная мельница и планетарная мельница), смешивающая мельница (такая как шаровая мельница, истиратель, трубка Вентури и кольцевая мельница) или т.п.

Технический углерод (С), использованный в резиновой композиции по настоящему изобретению, предпочтительно имеет средний размер частиц от 5 до 100 нм и более предпочтительно от 10 до 80 нм, с точки зрения улучшения диспергируемости и механической прочности, обеспечиваемых резиновой композицией.

При этом, средний размер частиц технического углерода (С) может быть определен расчетом средней величины диаметров частиц технического углерода, измеренных с использованием трансмиссионного электронного микроскопа.

[0049]

В резиновую композицию по настоящему изобретению технический углерод (С) предпочтительно вводят в количестве от 0,1 до 150 частей по массе, более предпочтительно от 2 до 150 частей по массе и даже еще более предпочтительно от 5 до 90 частей по массе и даже еще более предпочтительно от 20 до 80 частей по массе на 100 частей по массе каучукового компонента (В). Когда количество введенного технического углерода (С) попадает в вышеуказанный интервал, полученная резиновая композиция обеспечивает не только отличную механическую прочность, твердость и перерабатываемость, но также хорошую диспергируемость технического углерода (С) в ней.

[0050]

Диоксид кремния (D)

Примеры диоксида кремния (D) включают влажный диоксид кремния (водный диоксид кремния), сухой диоксид кремния (безводный диоксид кремния), силикат кальция и силикат алюминия. Из данных диоксидов кремния, с точки зрения дополнительного улучшения перерабатываемости полученной резиновой композиции, обеспечиваемой ей механической прочности и износостойкости, предпочтительным является влажный диоксид кремния. Данные типы диоксида кремния могут быть использованы по отдельности или в комбинации любых двух или более из них.

Диоксида кремния (D) предпочтительно имеет средний размер частиц от 0,5 до 200 нм, более предпочтительно от 5 до 150 нм и также более предпочтительно от 10 до 100 нм, и даже еще более предпочтительно от 10 до 60 нм, с точки зрения улучшения перерабатываемости полученной резиновой композиции и обеспечиваемых ею сопротивления качению, механической прочности и износостойкости.

При этом, средний размер частиц диоксида кремния (D) может быть определен расчетом средней величины диаметров частиц диоксида кремния, измеренных измерением на трансмиссионном электронном микроскопе.

[0051]

В резиновую композицию по настоящему изобретению диоксид кремния (D) предпочтительно вводят в количестве от 0,1 до 150 частей по массе, более предпочтительно от 0,5 до 130 частей по массе, также более предпочтительно от 5 до 100 частей по массе и даже еще более предпочтительно от 5 до 95 частей по массе на 100 частей по массе каучукового компонента (В). Когда количество диоксида кремния (D), смешанного с композиций, попадает в вышеуказанный интервал, полученная резиновая композиция может быть улучшена в части перерабатываемости, сопротивления качению, механической прочности и износостойкости резин на ее основе.

Резиновая композиция по настоящему изобретению более предпочтительно содержит вышеназванный сополимер (А), технический углерод (С) и диоксид кремния (D) в количествах от 0,1 до 100 частей по массе, от 0,1 до 150 частей по массе и от 0,1 до 150 частей по массе, соответственно, на 100 частей по массе вышеназванного каучукового компонента (В).

[0052]

Необязательные компоненты

Силановый модификатор

Резиновая композиция по настоящему изобретению также предпочтительно содержит силановый модификатор. В качестве силанового модификатора может быть использовано соединение на основе сульфида, соединение на основе меркаптана, винилсодержашее соединение, аминосодержашее соединение, глицидоксисоединение, нитросоединение, хлорсодержашее соединение т.д.

Примеры соединения на основе сульфида включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид и 3-триметоксисилилпропилметакрилатмоносульфид.

Примеры меркаптосоединений включают 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан.

Примеры виниловых соединений включают винилтриэтоксисилан и винилтриметоксисилан.

Примеры аминосодержащих соединений включают 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан и 3-(2-аминоэтил)аминопропилтриметоксисилан.

Примеры глицидоксисодержащих соединений включают γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан.

Примеры нитросоединений включают 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан.

Примеры хлорсодержащих соединений включают 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан.

Данные силановые модификаторы могут быть использованы по отдельности или в комбинации любых двух или более из них. Из данных силановых модификаторов предпочтительными с точки зрения большого дополнительного эффекта и низкой стоимости являются бис(3-триэтоксисилилпропил)дисульфид, бис(3-триэтоксисилилпропил)тетрасульфид и 3-меркаптопропилтриметоксисилан.

[0053]

Содержание силанового модификатора в резиновой композиции предпочтительно составляет от 0,1 до 30 частей по массе, более предпочтительно от 0,5 до 20 частей по массе и также более предпочтительно от 1 до 15 частей по массе на 100 частей по массе диоксида кремния (D). Когда содержание силанового модификатора в резиновой композиции попадает в вышеуказанный интервал, полученная резиновая композиция может обеспечить улучшение диспергируемости, модифицирующего действия, степени усиления и износостойкости.

[0054]

Другие наполнители

В целях увеличения механической прочности, обеспечиваемой резиновой композицией, улучшения различных свойств, таких как теплостойкость и погодостойкость, регулирования ее твердости и дополнительного улучшения экономических показателей за счет добавления наполняющего агента, резиновая композиция по настоящему изобретению может также дополнительно содержать, при необходимости, наполнитель, отличный от технического углерода (С) и диоксида кремния (D).

[0055]

Наполнитель, отличный от технического углерода (C) и диоксида кремния (D), может быть соответствующим образом выбран согласно областям применения полученной резиновой композиции. Например, в качестве наполнителя может быть использован один или более наполнителей, выбранных из группы, состоящей из органических наполнителей и неорганических наполнителей, таких как каолин, тальк, слюда, карбонат кальция, гидроксид магния, гидроксид алюминия, сульфат бария, оксид титана, стекловолокно, волокнистые наполнители и стеклянные шарики. Содержание вышеназванного наполнителя в резиновой композиции по настоящему изобретению, если его вводят в нее, составляет предпочтительно от 0,1 до 120 частей по массе, более предпочтительно от 5 до 90 частей по массе и также более предпочтительно от 10 до 80 частей по массе на 100 частей по массе каучукового компонента (В). Когда количество наполнителя в резиновой композиции попадает в вышеуказанный интервал, образующаяся резиновая композиция может обеспечить дополнительно улучшение механической прочности.

[0056]

Резиновая композиция по настоящему изобретению может также содержать, при необходимости, мягчитель в целях улучшения перерабатываемости, текучести или т.п. образующейся резиновой композиции, если от этого не ухудшаются положительные эффекты от настоящего изобретения. Примеры мягчителей включают технологическое масло, такое как силиконовое масло, ароматическое масло, TDAE (обработанные перегнанные ароматические экстракты), MES (мягкие экстрагированные сольваты), RAE (остаточные ароматические экстракты), парафиновое масло и нафтеновое масло; смоляной компонент, такой как алифатические углеводородные смолы, алициклические углеводородные смолы, смолы на основе С9-соединений, смолы на основе канифоли, кумарон-инденовые смолы и фенольные смолы; и жидкий полимер, такой как низкомолекулярный полибутадиен, низкомолекулярный полиизопрен, низкомолекулярный бутадиен-стирольный сополимер и низкомолекулярный изопрен-стирольный сополимер. При этом вышеназванные сополимеры могут быть в виде либо блок-сополимера, либо статистического сополимера. Жидкий полимер предпочтительно имеет средневесовую молекулярную массу от 500 до 100000, с точки зрения хороших технологических свойств полученной резиновой композиции. Вышеназванное технологическое масло, смоляной компонент или жидкий полимер в качестве мягчителя предпочтительно вводят в состав резиновой композиции по настоящему изобретению в количестве меньше 50 частей по массе на 100 частей по массе каучукового компонента (В).

[0057]

Резиновая композиция по настоящему изобретению может также содержать гомополимер β-фарнезена, если при этом не ухудшается положительный эффект настоящего изобретения. Содержание гомополимера β-фарнезена в резиновой композиции, если его вводят в нее, составляет предпочтительно меньше 50 частей по массе на 100 частей по массе каучукового компонента (В).

[0058]

Резиновая композиция по настоящему изобретению также может содержать, при необходимости, одну или более добавок, выбранных из группы, состоящей из антиоксиданта, ингибитора окисления, парафина, мягчителя, светостабилизатора, антискорчинга (замедлителя подвулканизации), технологической добавки и окрашивающего вещества, такого как пигменты и красители, антипирена, антистатика, матирующего агента, антиадгезионного агента, абсорбера ультрафиолета, агента, облегчающего съем изделия из пресс-форм, вспенивающего агента, антимикробного агента, защитного агента от плесени, и отдушки, с целью улучшения погодостойкости, теплостойкости, сопротивления окислению или т.п. резин на основе полученной резиновой композиции, если не ухудшаются положительные эффекты от настоящего изобретения.

Примеры ингибитора окисления включают соединения на основе затрудненных фенолов, соединения на основе фосфора, соединения на основе лактонов и гидроксилсодержащие соединения.

Примеры антиоксиданта включают соединения на основе аминокетонов, соединения на основе имидазолов, соединения на основе аминов, соединения на основе фенолов, серосодержащие соединения и фосфорсодержащие соединения.

[0059]

Резиновая композиция по настоящему изобретению предпочтительно используется в виде вулканизованного продукта, полученного при добавлении в нее агента поперечного сшивания. Примеры агента поперечного сшивания включают серу и серосодержащие соединения, кислород, органические пероксиды, фенольные смолы и аминосмолы, производные хинона и хинондиоксима, галогенсодержащие соединения, соединения на основе альдегидов, спиртовые соединения, эпоксисоединения, галогениды металлов и органические галогениды металлов и силановые соединения. Из данных агентов поперечного сшивания предпочтительными являются сера и серосодержащие соединения. Данные агенты поперечного сшивания могут быть использованы по отдельности или в комбинации любых двух или более из них. Агент поперечного сшивания предпочтительно вводят в резиновую композицию в количестве от 0,1 до 10 частей по массе на 100 частей по массе каучукового компонента(В).

[0060]

При использовании в качестве агента поперечного сшивания серы, предпочтительно в комбинации с ней используют вспомогательный агент для вулканизации или ускоритель вулканизации.

Примеры вспомогательного агента для вулканизации включают жирные кислоты, такие как стеариновая кислота, и оксиды металлов, такие как оксид цинка.

Примеры ускорителя вулканизации включают соединения на основе гуанидинов, сульфенамидные соединения, соединения на основе тиазолов, соединения на основе тиурамов, соединения на основе тиомочевины, соединения на основе дитиокарбаминовой кислоты, соединения на основе альдегидаминов или соединения на основе альдегидаммония, соединения на основе имидазолинов и соединения на основе ксантанов. Данные вспомогательные агенты для вулканизации или ускорители вулканизации могут быть использованы по отдельности или в комбинации любых двух или более из них. Вспомогательные агенты для вулканизации или ускорители вулканизации предпочтительно вводят в резиновую композицию по настоящему изобретению в количестве от 0,1 до 15 частей по массе на 100 частей по массе каучукового компонента (В).

[0061]

Способ получения резиновой композиции по настоящему изобретению конкретно не ограничивается, и может быть применен любой подходящий способ в настоящем изобретении, если он обеспечивает равномерное смешение соответствующих компонентов друг с другом. Способ равномерного смешения соответствующих компонентов может быть осуществлен при использовании закрытого резиносмесителя контактного типа или с зацеплением, такого как резиносмеситель, Брабендер, смеситель Бэнбери и закрытый резиносмеситель, одношнековый экструдер, двухшнековый экструдер, смесительные вальцы, каландр или т.п., в температурном интервале обычно от 70 до 270°С.

[0062]

Шина

Шину по настоящему изобретению изготавливают при использовании резиновой композиции по настоящему изобретению, по меньшей мере, части ее, и, поэтому, она характеризуется хорошей механической прочностью и отличным сопротивлением качению.

ПРИМЕРЫ

[0063]

Настоящее изобретение будет рассмотрено более подробно ниже применительно к следующим примерам. Однако следует отметить, что следующие примеры являются только пояснительными и не предназначены ограничивать изобретение.

В примерах и сравнительных примерах использованы следующие компоненты.

Сополимер (А):

Сополимеры (А-1)-(А-4) получены в примерах получения 1-4, соответственно.

Каучуковый компонент (В):

Натуральный каучук «STR20» (натуральный каучук из Таиланда)

Бутадиен-стирольный каучук «JSR1500» (доступный от JSR Corp.);

Бутадиеновый каучук «BR-01» (доступный от JSR Corp.);

средневесовая молекулярная масса = 550000;

содержание цис-изомера = 95% по массе.

Технический углерод (С-1):

«DIABLACK H» (доступный от Mitsubishi Chemical Corp.);

средний размер частиц 30 нм;

Технический углерод (С-2):

«DIABLACK I» (доступный от Mitsubishi Chemical Corp.);

средний размер частиц 20 нм;

Технический углерод (С-3):

«SEAST V» доступный от Tokai Carbon Co., Ltd.;

средний размер частиц 60 нм).

Диоксид кремния (D-1):

«ULTRASIL 7000GR», доступный от Evonik Degussa Japan Co.,

Ltd., влажный диоксид кремния; средний размер частиц: 14;

Диоксид кремния (D-2):

«AEROSIL 300», доступный от Nippon Aerosil Co., Ltd.;

сухой диоксид кремния; средний размер частиц 7 нм;

Диоксид кремния (D-3):

«NIPSIL E-74P», доступный от Tosoh Silica Corp.; влажный

диоксид кремния; средний размер частиц 74 нм.

[0064]

Полиизопрен:

Полиизопрен, полученный в примере получения 5,

Гомополимер β-фарнезена:

Гомополимер β-фарнезена, полученный в примерах получения 6.

TDAE:

«VivaTec500», доступный от H&R Corp.;

Силановый модификатор:

«Si75» (доступный от Evonik Degussa Japan Co., Ltd.);

Стеариновая кислота:

«LUNAC S-20» (доступная от Kao Corp.);

Оксид цинка:

Оксид цинка (доступный от Sakai Chemical Industry Co., Ltd.);

Антиоксидант (1):

«NOCRAC 6C», (доступный от Ouchi Shinko Chemical Industrial Co., Ltd.);

Антиоксидант (2):

«ANTAGE RD» (доступный от Kawaguchi Chemical Industry Co., Ltd.);

Сера:

тонкий порошок серы; 200 меш (доступная от Tsurumi Chemical Industry Co., Ltd.);

Ускоритель вулканизации (1):

«NOCCELER NS» (доступный от Ouchi Shinko Chemical Industrial Co., Ltd.);

Ускоритель вулканизации (2):

«NOCCELER CZ-G» (доступный от Ouchi Shinko Chemical Industrial Co., Ltd.);

Ускоритель вулканизации (3):

«NOCCELER D» (доступный от Ouchi Shinko Chemical Industrial Co., Ltd.);

Ускоритель вулканизации (4):

«NOCCELER TBT-N» (доступный от Ouchi Shinko Chemical Industrial Co., Ltd.).

[0065]

Пример получения 1. Получение статистического сополимера β-фарнезен/бутадиен (А-1)

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 1490 г циклогексана в качестве растворителя и 13,3 г втор-бутиллития (в форме 10,5% по массе раствора в циклогексане) в качестве инициатора. Содержимое реактора нагревали до 50°С и добавляли в него 1500 г смеси бутадиена (а) и β-фарнезена (b) (которую готовили предварительно смешением 300 г бутадиена (а) и 1200 г β-фарнезена (b) в баллоне) со скоростью 10 мл/мин и смесь полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации обрабатывали метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали статистический сополимер β-фарнезен/бутадиен (А-1). Различные свойства полученного таким образом статистического сополимера β-фарнезен/бутадиен (А-1) представлены в таблице 1.

[0066]

Пример получения 2: Получение статистического сополимера β-фарнезен/бутадиен (А-2)

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 1790 г циклогексана в качестве растворителя и 12,4 г втор-бутиллития (в форме 10,5% по массе раствора в циклогексане) в качестве инициатора. Содержимое реактора нагревали до 50°С и добавляли в него 1200 г смеси бутадиена (а) и β-фарнезена (b) (которую готовили предварительно смешением 480 г бутадиена (а) и 720 г β-фарнезена (b) в баллоне) со скоростью 10 мл/мин и смесь полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации обрабатывали метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали статистический сополимер β-фарнезен/бутадиен (А-2). Различные свойства полученного таким образом статистического сополимера β-фарнезен/бутадиен (А-2) представлены в таблице 1.

[0067]

Пример получения 3: Получение блок-сополимера β-фарназен/бутадиен (А-3)

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 1790 г циклогексана в качестве растворителя и 12,4 г втор-бутиллития (в форме 10,5% по массе раствора в циклогексане) в качестве инициатора. Содержимое реактора нагревали до 50°С и добавляли в него 480 г бутадиена (а) со скоростью 10 мл/мин и смесь полимеризовали в течение 1 часа. Последовательно в реакционную смесь добавляли 720 г β-фарнезена (b) со скоростью 10 мл/мин и смесь дополнительно полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации обрабатывали метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали блок-сополимер β-фарнезен/бутадиен (А-3). Различные свойства полученного таким образом блок-сополимера β-фарнезен/бутадиен (А-3) представлены в таблице 1.

[0068]

Пример получения 4: Получение блок-сополимера β-фарназен/бутадиен (А-4)

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 1790 г циклогексана в качестве растворителя и 12,4 г втор-бутиллития (в форме 10,5% по массе раствора в циклогексане) в качестве инициатора. Содержимое реактора нагревали до 50°С и добавляли в него 360 г β-фарнезена (b) со скоростью 10 мл/мин и смесь полимеризовали в течение 1 часа. Последовательно в реакционную смесь добавляли 480 г бутадиена (а) со скоростью 10 мл/мин и смесь дополнительно полимеризовали в течение 1 часа. Последовательно в реакционный раствор добавляли 360 г β-фарнезена (b) со скоростью 10 мл/мин и смесь дополнительно полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации обрабатывали метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали блок-сополимер β-фарнезен/бутадиен (А-4). Различные свойства полученного таким образом блок-сополимера β-фарнезен/бутадиен (А-4) представлены в таблице 1.

[0069]

Пример получения 5. Получение полиизопрена

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 600 г гексана и 44,9 г н-бутиллития (в форме 17% по массе раствора в гексане). Содержимое реактора нагревали до 70°С и добавляли в него 2050 г изопрена и смесь полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации смешивали с метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали полиизопрен, имеющий свойства, представленные в таблице 1.

[0070]

Пример получения 6: Получение гомополимера β-фарнезена

В реакционную емкость высокого давления, предварительно продутую азотом и затем высушенную, загружали 274 г гексана в качестве растворителя и 1,2 г н-бутиллития (в форме 17% по массе раствора в гексане) в качестве инициатора. Содержимое реактора нагревали до 50°С и добавляли в него 272 г β-фарнезена и полимеризовали в течение 1 часа. Полученный раствор реакции полимеризации последовательно обрабатывали метанолом, а затем промывали водой. После отделения воды от промытого таким образом раствора реакции полимеризации оставшийся раствор сушили при 70°С в течение 12 ч, в результате чего получали гомополимер β-фарнезена. Различные свойства полученного таким образом гомополмера β-фарнезена представлены в таблице 1.

При этом средневесовая молекулярная масса и вязкость расплава каждого сополимера (А,) полиизопрена (В) и гомополимера β-фарнезена измеряли следующими методами.

[0071]

Метод измерения средневесовой молекулярной массы

Средневесовую молекулярную массу (Mw) и молекулярно-массовое распределение (Mw/Mn) каждого сополимера (А), полиизопрена и гомополимера β-фарнезена измеряли методом ГПХ (гельпроникающей хроматографии) в единицах молекулярной массы полистирола в качестве стандарта сравнения. Использовали следующие измерительные приборы и условия проведения измерений:

Приборы: хроматограф ГПХ «GPC8020», доступный от Tosoh Corp.

Разделительная колонка: “TSKgelIC4000HXL», доступная от Tosoh Corp.

Детектор: «RI-8020», доступный от Tosoh Corp.

Элюент: тетрагидрофуран

Скорость элюирования: 1,0 мл/мин

Концентрация образца: 5 мг/10 мл

Температура колонки: 40°С.

[0072]

Метод измерения вязкости расплава

Вязкость расплава сополимера (А), полиизопрена и гомополимера β-фарнезена измеряли при 38°С на вискозиметре Брукфильда В-типа, доступного от Brookfield Engineering Labs, Inc.

[0073]

[0074]

Примеры 1-13 и сравнительные примеры 1-8

Сополимер (А), каучуковый компонент (В), технический углерод (С), диоксид кремния (D), полиизопрен, силановый модификатор, TDAE, стеариновую кислоту, оксид цинка и антиоксидант загружали в соответствующих композиционных долях, указанных в таблицах 2-4, в закрытый резиносмеситель Бэнбери и смешивали их в течение 6 мин, так что начальная температура составляла 75°С, а температура полимера составляла 160°С. Полученную смесь извлекали из смесителя и охлаждали до комнатной температуры. Затем смесь загружали на смесительные вальцы и после введения серы и ускорителя вулканизации содержимое смесительных вальцов смешивали при температуре 60°С в течение 6 минут, в результате чего получали резиновую композицию. Вязкость по Муни приготовленной таким образом резиновой композиции измеряли следующим методом.

Кроме того, приготовленную резиновую композицию прессовали в пресс-форме (при 145°С в течение промежутка времени от 20 до 60 мин.) и получали пластину (толщиной 2 мм). Полученную таким образом пластину использовали для оценки предела прочности при разрыве, потерь на истирание по DIN и сопротивление качению следующими методами испытаний. Полученные результаты представлены в таблицах 2-4.

[0075]

(1) Вязкость по Муни

В качестве показателя способности резиновой композиции к переработке измеряли вязкость по Муни (ML1+4) резиновой композиции до ее вулканизации при 100°С согласно стандарту JIS K6300. Величины показателя для соответствующих примеров и сравнительных примеров, показанные в таблице 2, являются относительными величинами, при расчете которых за 100 принимали величины, полученные в сравнительном примере 3. Величины для соответствующих примеров и сравнительных примеров, представленные в таблице 3, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 5. Величины показателей для соответствующих примеров и сравнительных примеров, представленные в таблице 4, являются относительными величинами, при расчете которых за 100 принимали величину для сравнительного примера 8. При этом более низкая величина вязкости по Муни указывает на лучшую перерабатываемость смеси.

(2) Предел прочности при разрыве

Из пластины, полученной из резиновой композиции соответствующих примеров и сравнительных примеров, штамповали образцы для проведения испытаний в виде двусторонних лопаточек в соответствии со стандартом JIS №3, и полученные таким образом образцы для испытаний использовали для определения предела прочности при разрыве на тензометре, доступном от Instron Corp., в соответствии со стандартом JIS K 6251. Величины для соответствующих примеров и сравнительных примеров, представленные в таблице 2, являются относительными величинами, при расчете которых за 100 принимали величину для сравнительного примера 3. Величины для соответствующих примеров и сравнительных примеров, представленные в таблице 3, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 5. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 4, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 8. При этом, более высокая величина указывает на более высокой предел прочности при разрыве (резины на основе) резиновой композиции.

[0076]

(3) Потери на истирание по DIN

Проводили измерение потерь на истирание по DIN резиновой композиции под нагрузкой 10 Н при расстоянии истирания 40 м согласно LIS K 6264. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 2, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 3. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 3, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 5. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 4, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 8. При этом, более низкая величина указывает на меньшие потери на истирание, обеспечиваемые резиновой композицией.

[0077]

(4) Сопротивление качению

Из пластин, полученных из резиновых композиций в соответствующих примерах и сравнительных примеров, штамповали образцы для испытаний размером 40 мм в длину и 7 мм в ширину. Полученные таким образом образцы для испытаний использовали для измерения tan δ как показателя сопротивления качению резиновых композиций (резины) на приборе для измерения динамической вязкоупругости, доступного от GABO GmbH, в условиях, включающих температуру измерения 60°С, частоту 10 Гц, статическое напряжение 10% и динамическое напряжение 2%. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 2, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 3. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 3, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 5. Величины в соответствующих примерах и сравнительных примерах, представленные в таблице 4, являются относительными величинами, при расчете которых за 100 принимали величину, полученную в сравнительном примере 8. При этом более низкая величина указывает на очень высокое сопротивление качению резиновой композиции.

[0078]

[0079]

Резиновые композиции, полученные в примерах 1-4, имели низкую вязкость по Муни по сравнению с этим показателем для сравнительного примера 3 и, поэтому, хорошую способность к переработке. Помимо этого, резиновые композиции, полученные в примерах 1-4, обеспечивали отличное сопротивление качению и износостойкость, по сравнению с этим показателем в сравнительных примерах 1 и 2, без ухудшения механической прочности.

[0080]

[0081]

Резиновые композиции, полученные в примерах 5-8, имели низкую вязкость по Муни, по сравнению со сравнительным примером 5, и, следовательно, хорошую перерабатываемость. Кроме того, резиновые композиции, полученные в примерах 5-8, обеспечивали отличное сопротивление качению и износостойкость по сравнению с данными показателями в сравнительном примере 4, без ухудшения механической прочности.

При сравнении примера 9 и сравнительного примера 6, было подтверждено, что когда регулируют средний размер частиц технического углерода (С) в интервале от 5 до 100 нм и средний размер частиц диоксида кремния (D) в интервале от 0,5 до 200 нм, полученная резиновая композиция обладает хорошей перерабатываемостью без ухудшения механической прочности и обеспечивает отличное сопротивление качению и износостойкость.

[0082]

[0083]

Резиновые композиции, полученные в примерах 10-13, характеризовались низкой вязкостью по Муни, по сравнению со сравнительным примером 8, и, поэтому, хорошей перерабатываемостью. Кроме того, резиновые композиции, полученные в примерах 10-13, обеспечивали отличное сопротивление качению и износостойкость по сравнению с этими показателями для сравнительного примера 7 без ухудшения механической прочности.

[0084]

Примеры 14-20 и сравнительные примеры 9-14

Сополимер (А), каучуковый компонент (В), технический углерод (С), диоксид кремния (D), гомополимер β-фарнезена, полиизопрен, силановый модификатор, TDAE, стеариновую кислоту, оксид цинка и антиоксидант загружали в соответствующих композиционных количествах, показанных в таблицах 5 и 6, в закрытый резиносмеситель Бэнбери и смешивали в течение 6 минут, так что начальная температура составляла 75°С, а температура смеси достигала 160°С. Полученную смесь выгружали из смесителя и охлаждали до комнатной температуры. Затем смесь загружали на смесительные вальцы и после введения серы и ускорителя вулканизации смесь на смесительных вальцах смешивали при 60°С в течение 6 минут, в результате чего получали резиновую композицию. Вязкость по Муни полученной таким образом резиновой композиции измеряли следующим методом.

Кроме того, полученную резиновую композицию прессовали в пресс-форме (при 145°С в течение 25 мин - 50 мин) с получением пластины (толщиной 2 мм). Полученную таким образом пластину использовали для оценки предела прочности при разрыве и сопротивления качению вышеназванными методами. Полученные результаты представлены в таблицах 5 и 6.

Кроме того, резиновые композиции, полученные в примерах 14-19 и сравнительных примерах 9-13, оценивали на параметр потерь на истирание по DIN вышеописанным методом. Результаты представлены в таблице 5.

При этом величины вязкости по Муни, предела прочности при разрыве, потерь на истирание по DIN и сопротивления качению соответствующих резиновых композиций, как показано в таблице 5, являются относительными величинами, при расчете которых за 100 принимали величины сравнительного примера 13.

Кроме того, величины вязкости по Муни, предела прочности при разрыве и сопротивления качению, представленные в таблице 6, являются относительными величинами, при расчете которых за 100 принимали значение каждой величины из сравнительного примера 14.

[0085]

[0086]

При сравнении примера 14 и сравнительного примера 9 видно, что когда регулируют количество сополимера (А), смешанного с резиновой композицией, в интервале от 0,1 до 100 частей по массе на 100 частей по массе каучукового компонента (В), полученная резиновая композиция характеризуется хорошей перерабатываемостью, не ухудшает механические свойства и износостойкость и обеспечивает отличное сопротивление качению.

Резиновые композиции, полученные в примерах 15-18, показали более низкую вязкость по Муни по сравнению с ней для сравнительного примера 13 и, поэтому, обладали улучшенной перерабатываемостью. Кроме того, резиновые композиции, полученные в примерах 15-18, имели предел прочности при разрыве и износостойкость, которые были почти такими же, что и в сравнительном примере 10 или 11, но обладали отличным сопротивлением качению по сравнению с этими показателями в сравнительных примерах 10 или 11, и, поэтому, могут быть подходящим образом использованы в качестве резиновой смеси для шин.