ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к каучуковой композиции, содержащей каучуковый компонент, полимер фарнезена и сажу, и к шине, полученной с использованием каучуковой композиции.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

До настоящего времени, в области применения шин, для которых требуются износостойкость и механическая прочность, широко используются каучуковые композиции, которые имеют улучшенную механическую прочность в результате внедрения упрочняющего наполнителя (агента), такого как сажа, в каучуковый компонент, такой как природный каучук и бутадиен-стирольный каучук.

Известно, что сажа проявляет свой упрочняющий эффект в результате физического или химического адсорбирования вышеупомянутого каучукового компонента на поверхности соответственных частиц сажи.

Однако, в том случае, когда размер частиц сажи, используемой в каучуковой композиции, составляет величину вплоть до приблизительно 100 - приблизительно 200 нм, то, как правило, трудно добиться достаточного взаимодействия между сажей и каучуковым компонентом, с тем, чтобы получающаяся в результате каучуковая композиция улучшила механическую прочность в достаточной степени.

Кроме того, шины, получаемые из такой каучуковой композиции, проявляют низкую твердость и, следовательно, имеют недостаточную стабильность рулевого управления.

С другой стороны, если сажа, используемая в каучуковой композиции, имеет средний размер частиц в пределах от приблизительно 5 до приблизительно 100 нм, и, следовательно, большую удельную площадь поверхности, получающаяся в результате каучуковая композиция может иметь улучшенные свойства, такие как механическая прочность и износостойкость благодаря сильному взаимодействию между сажей и каучуковым компонентом.

Кроме того, шины, получаемые из такой каучуковой композиции, могут иметь улучшенную стабильность рулевого управления благодаря увеличенной их твердости.

Однако, в случае, где в каучуковой композиции используют сажу, имеющую такой небольшой средний размер частиц, известно, что получающаяся в результате каучуковая композиция проявляет тенденцию к ухудшению диспергируемости сажи в ней вследствие высокой когезионной силы, действующей между частицами сажи.

Ухудшение диспергируемости сажи в каучуковой композиции дает в результате длительную стадию пластицирования и, следовательно, приводит к нежелательному влиянию на эффективность производства каучуковой композиции.

Также, ухудшенная диспергируемость сажи вызывает вырабатывание теплоты в каучуковой композиции, так что шины, получаемые из нее, проявляют тенденцию к ухудшению характеристики сопротивления качению и зачастую могут не соответствовать требованиям, выдвигаемым для шин с низким сопротивлением качению (для так называемых шин с низким потреблением топлива).

Кроме того, в случае, где сажа, используемая в каучуковой композиции, имеет небольшой средний размер частиц, обычно возникает такая проблема, которая связана с тем, что получающаяся каучуковая композиция проявляет высокую вязкость и, соответственно, ухудшается перерабатываемость.

Таким образом, механическая прочность и твердость каучуковой композиции для изготовления шин являются свойствами, имеющими противоречивую взаимосвязь с характеристикой сопротивления качению и с перерабатываемостью композиции, и поэтому полагают, что едва ли можно улучшить оба из этих свойств хорошо сбалансированным образом.

В Патентном документе 1, в качестве каучуковой композиции, которая может быть улучшена в отношении вышеупомянутых свойств хорошо сбалансированным образом, описывается каучуковая композиция для изготовления шин, которая включает каучуковый компонент, содержащий каучук на основе изопрена, и бутадиен-стирольный каучук, сажу и жидкую смолу, имеющую температуру размягчения от -20 до 20°C, при особом соотношении компаундирования.

Также, Патентный Документ 2 описывает шину, включающую каучуковый компонент, содержащий каучук на основе диена, состоящий из модифицированного бутадиен-стирольного сополимера и модифицированного полимера на основе сопряженного диена, и наполнитель, такой как сажа, в особом соотношении компаундирования.

Однако, любая из шин, описываемых в этих Патентных документах, не удовлетворяет требованиям, касающимся достаточно высокого уровня механической прочности и твердости, а также характеристики сопротивления качанию и перерабатываемости, и, соответственно, по-прежнему существует большая потребность в шинах, которые имеют дополнительное улучшение в отношении этих свойств.

Необходимо отметить, что Патентные документы 3 и 4 описывают полимер β-фарнезена, но не предоставляют достаточного изучения в отношении его применений на практике.

СПИСОК ПРОТИВОПОСТАВЛЕННЫХ МАТЕРИАЛОВ

АТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JP 2011-195804A

Патентный документ 2: JP 2010-209256A

Патентный документ 3: WO 2010/027463A

Патентный документ 4: WO 2010/027464A

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Настоящее изобретение было сделано ввиду вышеупомянутых традиционных проблем. Настоящее изобретение предоставляет каучуковую композицию, которая проявляет не только хорошую перерабатываемость при компаундировании, формовании или отверждении, но также превосходную характеристику сопротивления качению благодаря улучшенной диспергируемости сажи в ней, и, кроме того, испытывает крайне незначительное ухудшение механической прочности и твердости, и шину, получаемую с применением этой каучуковой композиции.

РЕШЕНИЕ ПРОБЛЕМЫ

В результате проведения обширных и интенсивных исследований, авторы настоящего изобретения обнаружили, что при использовании полимера на основе сопряженного диена, имеющего специфическую структуру, получающаяся в результате каучуковая композиция может иметь улучшенную перерабатываемость, может проявлять низкое сопротивление качению благодаря улучшенной диспергируемости сажи в ней и, кроме того, испытывает крайне незначительное ухудшение механической прочности и твердости. На основе вышеупомянутого обнаружения было выполнено настоящее изобретение.

А именно, настоящее изобретение относится к следующим аспектам:

(1) К каучуковой композиции, включающей (А) по меньшей мере один каучуковый компонент, выбранный из группы, состоящей из синтетического каучука и природного каучука; (В) полимер фарнезена; и (С) сажу, имеющую средний размер частиц от 5 до 100 нм, где содержание сажи (С) в каучуковой композиции составляет от 20 до 100 частей по массе в расчете на 100 частей по массе каучукового компонента (А), и

(2) К шине, включающей, по меньшей мере, в своей части вышеупомянутую каучуковую композицию.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предоставляют каучуковую композицию, которая имеет не только хорошую перерабатываемость при компаундировании, формовании или отверждении, но также превосходную характеристику сопротивления качению благодаря улучшенной диспергируемости сажи в композиции, и, кроме того, испытывает крайне незначительное ухудшение механической прочности и твердости, и шину, получаемую с применением каучуковой композиции.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Каучуковая композиция

Каучуковая композиция по настоящему изобретению включает (А) по меньшей мере один каучуковый компонент, выбранный из группы, состоящей из синтетического каучука и природного каучука; (В) полимер фарнезена; и (С) сажу, имеющую средний размер частиц от 5 до 100 нм, где содержание сажи (С) в каучуковой композиции составляет от 20 до 100 частей по массе в расчете на 100 частей по массе каучукового компонента (А).

Каучуковый компонент (А)

(1) Синтетический каучук

Примеры синтетического каучука, используемого в этом изобретении, включают бутадиен-стирольный каучук (в дальнейшем в этом документе иногда называется просто как «SBR»), изопреновый каучук, бутадиеновый каучук, бутилкаучук, галогенированный бутилкаучук, этилен-пропилен-диеновый каучук, каучук на основе сополимера бутадиена и акрилонитрила и хлоропреновый каучук. Из числа синтетических каучуков, предпочтительными являются SBR, изопреновый каучук и бутадиеновый каучук. Эти синтетические каучуки могут быть использованы как таковые или в комбинации любых двух или более из упомянутых синтетических каучуков.

SBR (A-1)

В качестве SBR (A-1), могут быть использованы SBR, как правило, используемые в применениях шин. Более конкретно, SBR (A-1) предпочтительно имеет содержание стирольных звеньев от 0,1 до 70% по массе и более предпочтительно от 5 до 50% по массе. Также, SBR (A-1) предпочтительно имеет содержание винильных звеньев от 0,1 до 60% по массе и более предпочтительно от 0,1 до 55% по массе.

Среднемассовая молекулярная масса (Mw) для SBR (A-1) составляет предпочтительно от 100000 до 2500000, более предпочтительно от 150000 до 2000000 и еще более предпочтительно от 200000 до 1500000. Если среднемассовая молекулярная масса для SBR (A-1) находится в пределах вышеуказанного диапазона, то получающаяся в результате каучуковая композиция может иметь и улучшенную перерабатываемость и улучшенную механическую прочность. Необходимо отметить, что в настоящем описании изобретения среднемассовая молекулярная масса представляет собой значение, измеренное способом, описанным ниже в Примерах.

Температура стеклования (Tg) для используемого в настоящем изобретении SBR, которую измеряют с помощью дифференциального термического анализа, имеет значение предпочтительно от -95°C до 0°C и более предпочтительно от -95°C до -5°C. При корректировании Tg для SBR до значения, попадающего в вышеуказанный диапазон, можно подавить увеличение вязкости SBR и улучшить его пригодность к обработке.

Способ получения SBR (A-1)

SBR (A-1), используемый в настоящем изобретении, может быть получен сополимеризацией стирола и бутадиена. Способ получения SBR особым образом не ограничивается, и SBR может быть получен любым способом, выбранным из эмульсионного способа полимеризации, способа полимеризации в растворе, способа полимеризации в паровой фазе и способа полимеризации в массе. Из числа этих способов полимеризации, особенно предпочтительными являются эмульсионный способ полимеризации и способ полимеризации в растворе.

(i) Бутадиен-стирольный каучук, полученный эмульсионной полимеризацией (E-SBR)

E-SBR может быть получен обычным эмульсионным способом полимеризации. Например, заданное количество стирольного мономера и заданное количество бутадиенового мономера эмульгируют и диспергируют в присутствии эмульгирующего агента и затем подвергают эмульсионной полимеризации с использованием инициатора радикальной полимеризации.

В качестве эмульгирующего агента, может быть использована соль длинноцепочечной жирной кислоты, имеющей 10 или более атомов углерода, или соль канифольной кислоты. Конкретные примеры эмульгирующего агента включают калиевые соли и натриевые соли жирных кислот, таких как каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и стеариновая кислота.

В качестве диспергирующего средства для вышеупомянутой эмульсионной полимеризации может быть использована вода. Диспергирующее средство также может содержать водорастворимый органический растворитель, такой как метанол и этанол, при условии, что применение такого органического растворителя не оказывает какого-либо нежелательного влияния на стабильность полимеризации.

Примеры инициатора радикальной полимеризации включают персульфаты, такие как персульфат аммония и персульфат калия, органические пероксиды и пероксид водорода.

Для соответствующей корректировки молекулярной массы получаемого E-SBR может быть использован агент передачи цепи. Примеры агента передачи цепи включают меркаптаны, такие как трет-додецил-меркаптан и н-додецил-меркаптан; и четыреххлористый углерод, тиогликолевую кислоту, дитерпен, терпинолен, γ-терпинен и димер α-метилстирола.

Температура, используемая в эмульсионной полимеризации, может быть подходяще определена в соответствии с типом используемого в ней инициатора радикальной полимеризации, и составляет обычно предпочтительно от 0 до 100°C и более предпочтительно от 0 до 60°C. Способ полимеризации может представлять собой либо непрерывный способ полимеризации, либо периодический способ полимеризации. Реакция полимеризации может быть остановлена путем добавления в реакционную систему агента обрыва цепи.

Примеры агента обрыва цепи включают аминосоединения, такие как изопропилгидроксиламин, диэтилгидроксиламин и гидроксиламин; соединения на основе хинона, такие как гидрохинон и бензохинон; и нитрит натрия.

После прерывания реакции полимеризации, при необходимости, может быть добавлен антиоксидант. Кроме того, при необходимости, после прекращения реакции полимеризации, непрореагировавшие мономеры могут быть удалены из получающегося в результате латекса. После этого, при необходимости, полученный полимер коагулируют путем добавления к нему соли, такой как хлорид натрия, хлорид кальция и хлорид калия, в качестве коагулянта, при одновременном корректировании значения рН коагуляционной системы путем добавления в нее кислоты, такой как азотная кислота и серная кислота, и затем для извлечения полимера в виде крошки из реакционного раствора отделяют диспергирующий растворитель. Таким образом извлеченную крошку промывают водой и дегидратируют, и затем сушат с помощью ленточной сушилки или тому подобного с получением E-SBR.

Необходимо отметить, что после коагуляции полимера, для извлечения полимера в форме маслонаполненного каучука латекс может быть заранее смешан с маслом-наполнителем в форме эмульгированной дисперсии.

(ii) Бутадиен-стирольный каучук, полученный полимеризацией в растворе (S-SBR)

S-SBR может быть получен обычным способом полимеризации в растворе. Например, стирол и бутадиен подвергают полимеризации в растворителе с использованием металла, активного в анионной полимеризации, при необходимости, в присутствии полярного соединения.

Примеры растворителя включают алифатические углеводороды, такие как н-бутан, н-пентан, изопентан, н-гексан, н-гептан и изооктан; алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; и ароматические углеводороды, такие как бензол и толуол. Эти растворители обычно могут быть использованы в таком диапазоне, при котором мономер растворяется в них в концентрации от 1 до 50% по массе.

Примеры металла, активного в анионной полимеризации, включают щелочные металлы, такие как литий, натрий и калий; щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; и редкоземельные металлы группы лантаноидов, такие как лантан и неодимий. Из числа этих активных металлов, предпочтительными являются щелочные металлы и щелочноземельные металлы, и более предпочтительными являются щелочные металлы. Щелочные металлы более предпочтительно используются в форме органического соединения щелочного металла.

Конкретные примеры органического соединения щелочного металла включают органические монолитиевые соединения, такие как н-бутиллитий, втор.-бутиллитий, трет-бутиллитий, гексиллитий, фениллитий и стильбенлитий; полифункциональные органические литиевые соединения, такие как дилитий-метан, 1,4-дилитий-бутан, 1,4-дилитий-2-этил-циклогексан и 1,3,5-трилитий-бензол; и натрий-нафталин и калий-нафталин. Из числа этих органических соединений щелочных металлов, предпочтительными являются органические соединения лития, и более предпочтительными являются органические монолитиевые соединения. Количество используемого органического соединения щелочного металла можно надлежащим образом определить в соответствии с молекулярной массой S-SBR, при необходимости.

Органическое соединение щелочного металла может быть использовано в форме органического амида щелочного металла, в случае обеспечения условий для протекания реакции с вторичным амином, таким как дибутил-амин, дигексил-амин и дибензил-амин.

Полярное соединение, используемое при полимеризации в растворе, особым образом не ограничивается при условии, что это соединение не вызывает дезактивацию реакции и может быть использовано обыкновенным образом для регулирования микроструктуры бутадиеновых фрагментов и распределения стирола в цепи сополимера. Примеры полярного соединения включают эфирные соединения, такие как дибутиловый эфир, тетрагидрофуран и диэтиловый эфир этиленгликоля; третичные амины, такие как тетраметил-этилендиамин и триметиламин; и алкоксиды щелочных металлов и фосфиновые соединения.

Температура, используемая в вышеупомянутой реакции полимеризации, составляет обычно от -80 до 150°C, предпочтительно от 0 до 100°C и более предпочтительно от 30 до 90°C. Способ полимеризации может представлять собой либо периодический способ полимеризации, либо непрерывный способ полимеризации. Также, для улучшения способности стирола и бутадиена к статистической сополимеризации, стирол и бутадиен предпочтительно подают в реакционный раствор непрерывным или прерывистым образом, так чтобы соотношение состава между стиролом и бутадиеном в полимеризационной системе попадало в пределы заданного диапазона.

Реакция полимеризации может быть прервана в результате добавления спирта, такого как метанол и изопропанол, в качестве агента обрыва цепи в реакционную систему. Кроме того, до добавления агента обрыва цепи, можно добавить агент реакции сочетания, такой как четыреххлористое олово, тетрахлорсилан, тетраметоксисилан, тетраглицидил-1,3-бисаминометил-циклогексан и 2,4-толуилен-диизоцианат, которые способны вступать в реакцию с активным концом полимерной цепи, и агент, модифицирующий конец полимерной цепи, такой как 4,4'-бис(диэтиламино)бензофенон и N-винилпирролидон. Полимеризационный реакционный раствор, получаемый после прерывания реакции полимеризации, может быть сразу подвергнут сушке или отгонке паром для удаления из него растворителя, посредством чего извлекают желательный S-SBR. Необходимо отметить, что до удаления растворителя, полимеризационный реакционный раствор может быть предварительно смешан с маслом-наполнителем для извлечения S-SBR в форме маслонаполненного каучука.

Модифицированный бутадиен-стирольный каучук (Модифицированный SBR)

В настоящем изобретении, также может быть использован модифицированный SBR, получаемый введением функциональной группы в SBR. Примеры функциональной группы, которая должна быть введена, включают аминогруппу, алкоксисилильную группу, гидроксильную группу, эпоксидную группу и карбоксильную группу.

В модифицированном SBR, точка в полимере, в которую вводят функциональную группу, может находиться либо на конце полимерной цепи, либо в боковой цепи полимера.

Изопреновый каучук (А-2)

Изопреновый каучук может представлять собой коммерчески доступный изопреновый каучук, который может быть получен полимеризацией с использованием катализатора Циглера, такого как катализаторы на основе тетрагалогенида титана-триалкилалюминия, катализаторы на основе диэтилалюминийхлорида-кобальта, катализаторы на основе триалкилалюминия-трифторида бора-никеля и катализаторы на основе диэтилалюминийхлорида-никеля; катализатора на основе редкоземельных металлов группы лантаноидов, такого как катализаторы на основе триэтилалюминия-неодимовой соли органической кислоты-кислоты Льюиса; и органического соединения щелочного металла, используемого по аналогии с применением в получении S-SBR. Из числа этих изопреновых каучуков, предпочтительными являются изопреновые каучуки, получаемые полимеризацией с использованием катализатора Циглера, ввиду высокого содержания в них цис-изомера. Кроме того, также могут быть использованы те изопреновые каучуки, которые имеют сверхвысокое содержание цис-изомера, и, которые получают с использованием катализатора на основе редкоземельного металла группы лантаноидов.

Изопреновый каучук имеет содержание винильных звеньев 50% по массе или менее, предпочтительно 40% по массе или менее, и более предпочтительно 30% по массе или менее. В том случае, когда содержание винильных звеньев в изопреновом каучуке составляет более 50% по массе, получающаяся в результате каучуковая композиция проявляет тенденцию к ухудшению характеристики сопротивления качению. Нижний предел содержания винильных звеньев в изопреновом каучуке особым образом не ограничивается. Температура стеклования изопренового каучука может варьироваться в зависимости от содержания в нем винильных звеньев, и составляет предпочтительно -20°C или ниже и более предпочтительно -30°C или ниже.

Среднемассовая молекулярная масса изопренового каучука составляет предпочтительно от 90000 до 2000000 и более предпочтительно от 150000 до 1500000. В том случае, когда среднемассовая молекулярная масса изопренового каучука находится в пределах вышеуказанного диапазона, получающаяся в результате каучуковая композиция может проявлять хорошую перерабатываемость и хорошую механическую прочность.

Изопреновый каучук частично может иметь разветвленную структуру или может частично содержать полярную функциональную группу в результате использования модифицирующего агента полифункционального типа, например, такого модифицирующего агента, как четыреххлористое олово, четыреххлористый кремний, алкоксисилан, содержащий эпоксидную группу в своей молекуле, и алкоксисилан, содержащий аминогруппу.

Бутадиеновый каучук (А-3)

Бутадиеновый каучук может представлять собой коммерчески доступный бутадиеновый каучук, который может быть получен полимеризацией с использованием катализатора Циглера, такого как катализаторы на основе тетрагалогенида титана-триалкилалюминия, катализаторы на основе диэтилалюминийхлорида-кобальта, катализаторы на основе триалкилалюминия-трифторида бора-никеля и катализаторы на основе диэтилалюминийхлорида-никеля; катализатора на основе редкоземельных металлов группы лантаноидов, такого как катализаторы на основе триэтилалюминия-неодимовой соли органической кислоты-кислоты Льюиса; и органического соединения щелочного металла, используемого по аналогии с применением в получении S-SBR. Из числа этих бутадиеновых каучуков, предпочтительными являются бутадиеновые каучуки, получаемые полимеризацией с использованием катализатора Циглера, ввиду высокого содержания в них цис-изомера. Кроме того, также могут быть использованы те бутадиеновые каучуки, которые имеют сверхвысокое содержание цис-изомера, и, которые получают с использованием катализатора на основе редкоземельного металла группы лантаноидов.

Бутадиеновый каучук имеет содержание винильных звеньев 50% по массе или менее, предпочтительно 40% по массе или менее, и более предпочтительно 30% по массе или менее. В том случае, когда содержание винильных звеньев в бутадиеновом каучуке составляет более 50% по массе, получающаяся в результате каучуковая композиция проявляет тенденцию к ухудшению характеристики сопротивления качению. Нижний предел содержания винильных звеньев в бутадиеновом каучуке особым образом не ограничивается. Температура стеклования бутадиенового каучука может варьироваться в зависимости от содержания в нем винильных звеньев и составляет предпочтительно -40°C или ниже и более предпочтительно -50°C или ниже.

Среднемассовая молекулярная масса бутадиенового каучука составляет предпочтительно от 90000 до 2000000 и более предпочтительно от 150000 до 1500000. В том случае, когда среднемассовая молекулярная масса бутадиенового каучука находится в пределах вышеуказанного диапазона, получающаяся в результате каучуковая композиция может проявлять хорошую перерабатываемость и хорошую механическую прочность.

Бутадиеновый каучук частично может иметь разветвленную структуру или может частично содержать полярную функциональную группу в результате использования модифицирующего агента полифункционального типа, например, такого модифицирующего агента, как четыреххлористое олово, четыреххлористый кремний, алкоксисилан, содержащий эпоксидную группу в своей молекуле, и алкоксисилан, содержащий аминогруппу.

В качестве каучукового компонента, отличающегося от SBR, изопренового каучука и бутадиенового каучука, может быть использован один или более каучуков, выбранных из группы, состоящей из бутилкаучука, галогенированного бутилкаучука, этилен-пропиленового каучука, каучука на основе сополимера бутадиена-акрилонитрила и хлоропренового каучука. Способ получения этих каучуков особым образом не ограничивается, и любые подходящие коммерчески доступные каучуки также могут быть использованы в настоящем изобретении.

В настоящем изобретении, при использовании SBR, изопренового каучука, бутадиенового каучука и другого синтетического каучука в комбинации с нижеупомянутым полимером (В) фарнезена, можно улучшить перерабатываемость получающейся в результате каучуковой композиции, диспергируемость сажи в ней и ее характеристику сопротивления качению.

В случае использования смеси двух или более типов синтетических каучуков, комбинация синтетических каучуков необязательно может быть выбрана с тем условием, что она не будет оказывать нежелательное влияние на эффекты настоящего изобретения.

(2) Природный каучук

Примеры природного каучука включают TSR, такой как SMR, SIR и STR; природные каучуки, обычно используемые в шинной промышленности, такие как RSS; природные каучуки высокой степени чистоты; и модифицированные природные каучуки, такие как эпоксидированные природные каучуки, гидроксилированные природные каучуки, гидрированные природные каучуки и привитые природные каучуки. Из числа этих природных каучуков, SMR20, STR20 и RSS №3 предпочтительны ввиду меньшей вариации качества и хорошей доступности. Эти природные каучуки могут быть использованы как таковые или в комбинации, состоящей из любых двух или более природных каучуков.

Каучуковый компонент (А) включает по меньшей мере один каучук, выбранный из группы, состоящей из синтетического каучука и природного каучука. При использовании как синтетического, так и природного каучука, может быть необязательно определено соотношение компаундирования между синтетическим каучуком и природным каучуком.

Полимер (В) Фарнезена

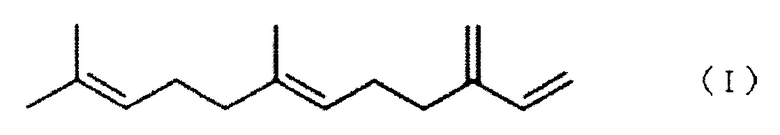

Каучуковая композиция по настоящему изобретению содержит полимер (В) фарнезена (в дальнейшем в этом документе называется просто как «полимер (В)»). Полимер (В) может быть получен, например, полимеризацией β-фарнезена, представленного следующей формулой (I), с применением нижеупомянутого способа.

Полимер фарнезена, используемый в настоящем изобретении, может представлять собой либо полимер α-фарнезена, либо полимер β-фарнезена, представленный следующей формулой (I). С точки зрения простоты изготовления полимера, предпочтительным является полимер β-фарнезена.

Необходимо отметить, что в настоящем описании изобретения, полимер фарнезена означает полимер, содержащий составное звено, полученное от фарнезена, в количестве предпочтительно 90% по массе или более, более предпочтительно 95% по массе или более, еще более предпочтительно 98% по массе или более, дополнительно еще более предпочтительно 99% по массе или более, и наиболее предпочтительно 100% по массе. Полимер фарнезена также может содержать составное звено, получаемое от других мономеров, таких как бутадиен и изопрен.

Среднемассовая молекулярная масса полимера (В) составляет предпочтительно 25000 или более, более предпочтительно 30000 или более, еще более предпочтительно 35000 или более и дополнительно еще более предпочтительно 40000 или более, и также составляет предпочтительно 500000 или менее, более предпочтительно 450000 или менее, еще более предпочтительно 400000 или менее и дополнительно еще более предпочтительно 300000 или менее. Более конкретно, среднемассовая молекулярная масса полимера (В) составляет предпочтительно от 25000 до 500000, более предпочтительно от 30000 до 450000, еще более предпочтительно от 35000 до 400000, и дополнительно еще более предпочтительно от 40000 до 300000.

В том случае, когда среднемассовая молекулярная масса полимера (В) находится в пределах вышеуказанного диапазона, получающаяся в результате каучуковая композиция согласно настоящему изобретению имеет хорошую перерабатываемость и, кроме того, может иметь улучшенную диспергируемость сажи (С) в ней и, следовательно, может показывать хорошую характеристику сопротивления качению. Необходимо отметить, что среднемассовая молекулярная масса полимера (В) представляет собой значение, измеряемое нижеупомянутым способом. В настоящем изобретении, два или более типов полимеров (В), которые отличаются друг от друга среднемассовыми молекулярными массами, могут быть использованы в форме их смеси.

Вязкость расплава (которая измерена при 38°C) полимера (В) имеет значение предпочтительно от 0,1 до 3000 Па⋅сек, более предпочтительно от 0,6 до 2800 Па⋅сек, еще более предпочтительно от 1,5 до 2600 Па⋅сек и наиболее предпочтительно от 1,5 до 800 Па⋅сек. Если вязкость расплава полимера (В) находится в пределах вышеуказанного диапазона, то получающаяся в результате каучуковая композиция может быть легко пластицирована и может быть улучшена ее перерабатываемость. Необходимо отметить, что в настоящем описании изобретения, вязкость расплава полимера (В) представляет собой значение, измеряемое способом, описанным ниже в Примерах.

Молекулярно-массовое распределение (Mw/Mn) для полимера (В) характеризуется величиной, равной предпочтительно от 1,0 до 8,0, более предпочтительно от 1,0 до 5,0 и еще более предпочтительно от 1,0 до 3,0. Если величина, характеризующая молекулярно-массовое распределение (Mw/Mn) для полимера (В), попадает в пределы вышеуказанного диапазона, получающийся в результате полимер (В) может подходящим образом проявлять меньшую вариацию своей вязкости.

Температура стеклования полимера (В) может варьироваться в зависимости от содержания винильных звеньев или от содержания других мономеров в нем, и имеет значение предпочтительно от -90 до 0°C и более предпочтительно от -90 до -10°C. Если температура стеклования полимера (В) попадает в пределы вышеуказанного диапазона, получающаяся в результате каучуковая композиция может проявлять хорошую характеристику сопротивления качению. Содержание винильных звеньев в полимере (В) составляет предпочтительно 99% по массе или менее и более предпочтительно 90% по массе или менее.

В настоящем изобретении, полимер (В) предпочтительно компаундируют в количестве от 0,1 до 100 частей по массе, более предпочтительно от 0,5 до 50 частей по массе и еще более предпочтительно от 1 до 30 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А). Если количество компаундированного полимера (В) попадает в пределы вышеуказанного диапазона, получающаяся в результате каучуковая композиция может проявлять хорошую перерабатываемость, механическую прочность и характеристику сопротивления качению.

Необходимо отметить, что в случае, где сажа (С) имеет средний размер частиц 60 нм или менее, полимер (В) предпочтительно компаундируют в количестве от 0,1 до 100 частей по массе, более предпочтительно от 0,5 до 50 частей по массе и еще более предпочтительно от 1 до 30 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А). Если компаундированное количество полимера (В) находится в пределах вышеуказанного диапазона, то получающаяся в результате каучуковая композиция может проявлять в большей степени хорошую перерабатываемость, механическую прочность и характеристику сопротивления качению.

Полимер (В) может быть получен эмульсионным способом полимеризации, способами, описанными в международных публикациях WO 2010/027463A и WO 2010/027464 А или тому подобном. Из числа этих способов, предпочтительными являются эмульсионный способ полимеризации и способ полимеризации в растворе, и более предпочтительным является способ полимеризации в растворе.

Эмульсионный способ полимеризации

Эмульсионный способ полимеризации для получения полимера (В) может представлять собой любой подходящий общеизвестный способ. Например, заданное количество мономера фарнезена эмульгируют и диспергируют в присутствии эмульгирующего агента, и затем получающуюся в результате эмульсию подвергают эмульсионной полимеризации с использованием инициатора радикальной полимеризации.

В качестве эмульгирующего агента может быть использована, например, соль длинноцепочечной жирной кислоты, имеющая 10 или более атомов углерода, или соль канифольной кислоты. Конкретные примеры эмульгирующего агента включают калиевые соли и натриевые соли жирных кислот, таких как каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и стеариновая кислота.

В качестве диспергирующего средства для эмульсионной полимеризации, может быть использована вода, и диспергирующее средство также может содержать водорастворимый органический растворитель, такой как метанол и этанол, при условии, что применение такого органического растворителя не оказывает какого-либо нежелательного влияния на стабильность полимеризации.

Примеры инициатора радикальной полимеризации включают персульфаты, такие как персульфат аммония и персульфат калия, органические пероксиды и пероксид водорода.

Для корректировки молекулярной массы получающегося в результате полимера (В) может быть использован агент передачи полимерной цепи. Примеры агента передачи цепи включают меркаптаны, такие как трет-додецил-меркаптан и н-додецил-меркаптан; и четыреххлористый углерод, тиогликолевую кислоту, дитерпен, терпинолен, γ-терпинен и димер α-метилстирола.

Температура, используемая в эмульсионной полимеризации, может быть надлежащим образом определена в соответствии с типом используемого в ней инициатора радикальной полимеризации и составляет обычно предпочтительно от 0 до 100°C и более предпочтительно от 0 до 60°C. Способ полимеризации может представлять собой либо непрерывный способ полимеризации, либо периодический способ полимеризации. Реакция полимеризации может быть остановлена путем добавления в реакционную систему агента обрыва полимерной цепи.

Примеры агента обрыва полимерной цепи включают аминосоединения, такие как изопропилгидроксиламин, диэтилгидроксиламин и гидроксиламин; соединения на основе хинона, такие как гидрохинон и бензохинон; и нитрит натрия.

После прерывания реакции полимеризации, при необходимости, может быть добавлен антиоксидант. Кроме того, при необходимости, после прекращения реакции полимеризации, непрореагировавшие мономеры могут быть удалены из получающегося в результате латекса. После этого, при необходимости, получающийся в результате полимер (В) коагулируют путем добавления к нему соли, такой как хлорид натрия, хлорид кальция и хлорид калия, в качестве коагулянта, при одновременном корректировании значения рН коагуляционной системы путем добавления в нее кислоты, такой как азотная кислота и серная кислота, и затем для извлечения полимера (В) из реакционного раствора отделяют диспергирующий растворитель. Извлеченный таким образом полимер промывают водой и дегидратируют и затем сушат с получением полимера (В). Необходимо отметить, что после коагуляции полимера для извлечения полимера (В) в форме маслонаполненного каучука латекс может быть заранее смешан, при необходимости, с маслом-наполнителем в форме эмульгированной дисперсии.

Способ полимеризации в растворе

Способ полимеризации в растворе для получения полимера (В) может представлять собой любой подходящий общеизвестный способ. Например, мономер фарнезена может быть подвергнут полимеризации в растворителе с использованием катализатора Циглера, металлоценового катализатора или металла, активного в анионной полимеризации, при необходимости, в присутствии полярного соединения.

Примеры растворителя, используемого в полимеризации в растворе, включают алифатические углеводороды, такие как н-бутан, н-пентан, изопентан, н-гексан, н-гептан и изооктан; алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; и ароматические углеводороды, такие как бензол, толуол и ксилол.

Примеры металла, активного в анионной полимеризации, включают щелочные металлы, такие как литий, натрий и калий; щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; и редкоземельные металлы группы лантаноидов, такие как лантан и неодимий. Из числа этих активных металлов, предпочтительными являются щелочные металлы и щелочноземельные металлы, и более предпочтительными являются щелочные металлы. Щелочные металлы более предпочтительно используются в форме органического соединения щелочного металла.

Конкретные примеры органического соединения щелочного металла включают органические монолитиевые соединения, такие как метиллитий, этиллитий, н-бутиллитий, втор.-бутиллитий, трет-бутиллитий, гексиллитий, фениллитий и стильбенлитий; полифункциональные органические литиевые соединения, такие как дилитий-метан, дилитий-нафталин, 1,4-дилитий-бутан, 1,4-дилитий-2-этил-циклогексан и 1,3,5-трилитий-бензол; и натрий-нафталин и калий-нафталин. Из числа этих органических соединений щелочных металлов, предпочтительными являются органические соединения лития, и более предпочтительными являются органические монолитиевые соединения. Количество используемого органического соединения щелочного металла можно надлежащим образом определить в соответствии с молекулярной массой полимера фарнезена, при необходимости, и составляет предпочтительно от 0,01 до 3 частей по массе в расчете на 100 частей по массе фарнезена.

Органическое соединение щелочного металла может быть использовано в форме органического амида щелочного металла, в случае обеспечения условий для протекания реакции с вторичным амином, таким как дибутил-амин, дигексил-амин и дибензил-амин.

Полярное соединение может быть использовано в анионной полимеризации для регулирования микроструктуры фарнезеновых фрагментов, без дезактивации реакции. Примеры полярного соединения включают эфирные соединения, такие как дибутиловый эфир, тетрагидрофуран и диэтиловый эфир этиленгликоля; третичные амины, такие как тетраметил-этилендиамин и триметиламин; и алкоксиды щелочных металлов и фосфиновые соединения. Полярное соединение предпочтительно используют в количестве от 0,01 до 1000 молярных эквивалентов в расчете на органическое соединение щелочного металла.

Температура, используемая в вышеупомянутой реакции полимеризации, составляет обычно от -80 до 150°C, предпочтительно от 0 до 100°C и более предпочтительно от 10 до 90°C. Способ полимеризации может представлять собой либо периодический способ полимеризации, либо непрерывный способ полимеризации.

Реакция полимеризации может быть прервана в результате добавления агента обрыва полимерной цепи, такого как метанол и изопропанол, в реакционную систему. Получающийся в результате полимеризационный реакционный раствор может быть вылит в слабый растворитель, такой как метанол, для осаждения полимера (В). Альтернативно, полимеризационный реакционный раствор может быть промыт водой, и затем твердое вещество отделяют из него и сушат с выделением полимера (В).

Модифицированный полимер

Полученный таким образом полимер (В) может быть подвергнут модифицирующей обработке. Примеры функциональной группы, используемой в модифицирующей обработке, включают аминогруппу, амидную группу, иминогруппу, имидазольную группу, мочевинную группу, алкоксисилильную группу, гидроксильную группу, эпоксидную группу, эфирную группу, карбоксильную группу, карбонильную группу, меркаптогруппу, изоцианатную группу, нитрильную группу и группу кислотного ангидрида.

В качестве способа получения модифицированного полимера может быть использован, например, способ, в котором до добавления агента обрыва полимерной цепи в полимеризационную реакционную систему добавляют агент реакции сочетания, такой как четыреххлористое олово, дибутилоловохлорид, тетрахлорсилан, диметилдихлорсилан, диметилдиэтоксисилан, тетраметоксисилан, тетраэтоксисилан, 3-аминопропилтриэтоксисилан, тетраглицидил-1,3-бисаминометилциклогексан и 2,4-толуилен-диизоцианат, которые способны вступать в реакцию с активным концом полимерной цепи, агент, модифицирующий конец полимерной цепи, такой как 4,4'-бис(диэтиламино)бензофенон, N-винилпирролидон, N-метилпирролидон, 4-диметиламинобензилиден-анилин и диметил-имидазолидинон, или другой модифицирующий агент, который описан в JP 2011-132298А. Кроме того, выделенный полимер может быть привит малеиновым ангидридом или тому подобным.

В модифицированном полимере, точка в полимере, в которую вводят функциональную группу, может находиться либо на конце полимерной цепи, либо в боковой цепи полимера. Кроме того, эти функциональные группы могут быть использованы в комбинации, состоящей из любых двух или более функциональных групп. Модифицирующий агент может быть использован в количестве от 0,1 до 10 молярных эквивалентов в расчете на органическое соединение щелочного металла.

Сажа (С)

Сажа (С), используемая в каучуковой композиции настоящего изобретения имеет средний размер частиц от 5 до 100 нм. Если средний размер частиц сажи (С) имеет значение менее 5 нм, то сажа обычно проявляет ухудшенную диспергируемость в каучуковой композиции. Если средний размер частиц сажи (С) имеет значение более 100 нм, то получающаяся в результате каучуковая композиция может не показать достаточную механическую прочность и твердость.

Примеры сажи (С), используемой в настоящем изобретении, включают сажи, такие как печная сажа, газовая канальная сажа, термическая сажа, ацетиленовая сажа и сажа марки Ketjen. Из числа этих типов сажи, ввиду высокой скорости отверждения и улучшенной механической прочности каучуковой композиции, предпочтительной является печная сажа.

Примеры коммерчески доступной печной сажи в качестве сажи (С), имеющей средний размер частиц от 5 до 500 нм, включают сажу «DIABLACK», которую можно приобрести в Mitsubishi Chemical Corp., и сажу «SEAST», которую можно приобрести в Tokai Carbon Co., Ltd. Примеры коммерчески доступной ацетиленовой сажи в качестве сажи (С), имеющей средний размер частиц от 5 до 500 нм, включают сажу «DENKABLACK», которую можно приобрести в Denki Kagaku Kogyo K.K. Примеры коммерчески доступной сажи марки Ketjen в качестве сажи (С), имеющей средний размер частиц от 5 до 500 нм, включают сажу «ECP600JD», которую можно приобрести в Lion Corp.

Сажа (С) может быть подвергнута кислотной обработке азотной кислотой, серной кислотой, соляной кислотой или кислотой, представляющей смесь упомянутых кислот, или может быть подвергнута термической обработке в присутствии воздуха с целью окислительной обработки ее поверхности, ввиду улучшения смачиваемости или диспергируемости сажи (С) в каучуковом компоненте (А) и в полимере (В). Кроме того, с точки зрения улучшения механической прочности каучуковой композиции настоящего изобретения, сажа может быть подвергнута термической обработке при температуре от 2000 до 3000°C в присутствии катализатора графитизации. В качестве катализатора графитизации может быть подходяще использован бор, оксиды бора (такие как, например, B2O2, B2O3, B4O3 и B4O5), оксокислоты бора (такие как, например, ортоборная кислота, метаборная кислота и тетраборная кислота) и их соли, карбонаты бора (такие как, например, B4C и B6C), нитрид бора (такой как BN) и другие соединения бора.

Средний размер частиц сажи (С) может быть отрегулирован с помощью пульверизации или тому подобного. Для пульверизации сажи (С) может быть использована высокоскоростная ротационная мельница (такая как молотковая мельница, штифтовая мельница и мельница типа «корзиночка») или различные шаровые мельницы (такие как валковая мельница, вибрационная мельница и планетарная мельница), перемешивающая мельница (такая как бисерная мельница, дезинтегратор, трубчатая мельница и кольцевая мельница) или тому подобное.

Необходимо отметить, что средний размер частиц сажи (С) может быть определен в результате вычисления среднего значения диаметров частиц сажи, измеренных с использованием трансмиссионного электронного микроскопа.

В каучуковую композицию настоящего изобретения, сажу (С) компаундируют в количестве 20-100 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А). Если количество компаундированной сажи (С) составляет более 100 частей по массе, то получающаяся в результате каучуковая композиция проявляет тенденцию к ухудшению перерабатываемости, диспергируемости сажи (С) в ней и характеристики сопротивления качению. С другой стороны, если количество компаундированной сажи (С) составляет менее 20 частей по массе, то получающаяся в результате каучуковая композиция проявляет тенденцию к ухудшению механической прочности и твердости. Количество компаундированной сажи (С) в каучуковой композиции в расчете на 100 частей по массе относительно каучукового компонента (А) составляет предпочтительно 30 частей по массе или более, более предпочтительно 40 частей по массе или более, еще более предпочтительно 43 части по массе или более, и дополнительно еще более предпочтительно 45 частей по массе или более, и также составляет предпочтительно 95 частей по массе или менее, более предпочтительно 90 частей по массе или менее, еще более предпочтительно 85 частей по массе или менее, и дополнительно еще более предпочтительно 80 частей по массе или менее.

Более конкретно, количество компаундированной сажи (С) в каучуковой композиции в расчете на 100 частей по массе относительно каучукового компонента (А) составляет предпочтительно от 30 до 100 частей по массе, более предпочтительно от 40 до 90 частей по массе и еще более предпочтительно от 45 до 80 частей по массе.

Необязательные компоненты

В настоящем изобретении, для целей усиления механической прочности каучуковой композиции, улучшения различных свойств, таких как ее теплостойкость и стойкость к атмосферным воздействиям, контролирования ее твердости, и дополнительного повышения экономии в результате добавления к ней удешевляющей добавки, каучуковая композиция также может содержать наполнитель, отличающийся от сажи (С), при необходимости.

Наполнитель, отличающийся от сажи (С), может быть подходяще выбран в соответствии с применениями получаемой каучуковой композиции. Например, в качестве наполнителя может быть использован один или более наполнителей, выбранных из группы, состоящей из органических наполнителей и неорганических наполнителей, таких как диоксид кремния, глина, тальк, слюда, карбонат кальция, гидроксид магния, гидроксид алюминия, сульфат бария, оксид титана, стекловолокно, волокнистые наполнители и стеклянные шарики/микросферы. Из числа этих наполнителей, предпочтительным является диоксид кремния. Конкретные примеры диоксида кремния включают в себя сухой диоксид кремния (безводная кремнекислота) и влажный диоксид кремния (водная кремнекислота). Из числа этих диоксидов кремния, с точки зрения усиления механической прочности получающейся в результате каучуковой композиции, предпочтительным является влажный диоксид кремния. Вышеупомянутый наполнитель предпочтительно компаундируют в каучуковую композицию настоящего изобретения в количестве от 0,1 до 120 частей по массе, более предпочтительно от 5 до 90 частей по массе и еще более предпочтительно от 10 до 80 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А). Если количество компаундированного наполнителя находится в пределах вышеуказанного диапазона, то получающаяся в результате каучуковая композиция может быть дополнительно улучшена по своей механической прочности.

Необходимо отметить, что при компаундировании диоксида кремния в качестве необязательного компонента, предпочтительно, что диоксид кремния добавляют вместе с силановым агентом реакции сочетания. Примеры силанового агента реакции сочетания включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид и бис(3-триэтоксисилилпропил)дисульфид. Из числа этих силановых агентов реакции сочетания, бис(3-триэтоксисилилпропил)тетрасульфид предпочтителен, ввиду превосходной перерабатываемости получающейся в результате каучуковой композиции. Эти силановые агенты реакции сочетания могут быть использованы как таковые или в комбинации, состоящей из любых двух или более силановых агентов реакции сочетания. Силановый агент реакции сочетания предпочтительно компаундируют в каучуковую композицию в количестве от 0,1 до 15 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А).

Каучуковая композиция настоящего изобретения также может содержать, при необходимости, мягчитель с целью улучшения перерабатываемости, текучести или тому подобного свойства получающейся в результате каучуковой композиции при условии, что он не будет оказывать нежелательное влияние на эффекты настоящего изобретения. Примеры мягчителя включают технологическое масло, такое как силиконовое масло, ароматическое масло, TDAE (очищенные дистиллированные ароматические экстракты), MES (сольваты слабой экстракции), RAE (остаточные ароматические экстракты), парафиновое масло и нафталиновое масло; и жидкий полимер, такой как полибутадиен низкомолекулярной массы, полиизопрен низкой молекулярной массы, бутадиен-стирольный сополимер низкомолекулярной массы и изопрен-стирольный сополимер низкой молекулярной массы. Необходимо отметить, что вышеупомянутые сополимеры могут быть в форме либо блок-сополимера, либо статистического сополимера. Жидкий полимер предпочтительно имеет среднемассовую молекулярную массу от 2000 до 80000 ввиду хорошей перерабатываемости получающейся в результате каучуковой композиции. Вышеупомянутое технологическое масло или жидкий полимер в качестве мягчителя предпочтительно компаундируют в каучуковую композицию настоящего изобретения в количестве менее 50 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А).

Каучуковая композиция настоящего изобретения также может содержать, при необходимости, одну или более добавок, выбираемых из группы, состоящей из антиоксиданта, ингибитора окисления, смазки, светостабилизатора, ингибитора преждевременной полимеризации, вещества для улучшения технологических свойств, окрашивающего вещества, такого как пигменты и красящие вещества, добавки, придающей огнеупорные свойства, антистатика, матирующего средства, вещества, препятствующего слипанию, поглотителя ультрафиолетовых лучей, разделительного средства, вспенивающего вещества, противомикробного агента, пропитки против заплесневения и душистого вещества, с целью улучшения стойкости к атмосферным воздействиям, теплостойкости, стойкости к окислению или тому подобного свойства получающейся в результате композиции, при условии, что они не будут оказывать нежелательного влияния на эффекты настоящего изобретения.

Примеры ингибитора окисления включают пространственно-затрудненные фенольные соединения, соединения на основе фосфора, соединения на основе лактона и гидроксилсодержащие соединения.

Примеры антиоксиданта включают соединения на основе амина-кетона, соединения на основе имидазола, соединения на основе амина, соединения на основе фенола, соединения на основе серы и соединения на основе фосфора.

Каучуковую композицию настоящего изобретения предпочтительно используют в форме сшитого продукта, получаемого путем добавления в нее сшивающего агента.

Примеры сшивающего агента включают серу и серосодержащие соединения, кислород, органические пероксиды, фенольные смолы и аминосмолы, хинон и диоксимные производные хинона, галогенсодержащие соединения, альдегидные соединения, спиртовые соединения, эпоксидные соединения, галогениды металлов и органические галогениды металлов, и силановые соединения. Из числа этих сшивающих агентов, предпочтительными являются сера и серосодержащие соединения. Эти сшивающие агенты могут быть использованы как таковые или в комбинации, состоящей из любых двух или более сшивающих агентов. Сшивающий агент предпочтительно компаундируют в каучуковую композицию в количестве от 0,1 до 10 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А).

При использовании серы в качестве сшивающего агента, в комбинации со сшивающим агентом предпочтительно используют вспомогательное вещество, используемое в вулканизации, или ускоритель вулканизации.

Примеры вспомогательного вещества, используемого в вулканизации, включают жирные кислоты, такие как стеариновая кислота, и оксиды металлов, такие как оксид цинка.

Примеры ускорителя вулканизации включают соединения на основе гуанидина, соединения на основе сульфен-амида, соединения на основе тиазола, соединения на основе тиурама, соединения на основе тиомочевины, соединения на основе дитиокарбаминовой кислоты, соединения на основе альдегида и амина, соединения на основе альдегида и аммиака, соединения на основе имидазолина и соединения на основе ксантата. Эти вспомогательные вещества, используемые в вулканизации, или ускорители вулканизации могут быть использованы как таковые или в комбинации, состоящей из любых двух или более вспомогательных веществ и ускорителей вулканизации. Вспомогательное вещество, используемое в вулканизации, или ускоритель вулканизации предпочтительно компаундируют в каучуковую композицию настоящего изобретения в количестве от 0,1 до 15 частей по массе в расчете на 100 частей по массе относительно каучукового компонента (А).

Способ получения каучуковой композиции настоящего изобретения особым образом не ограничивается, и любой подходящий способ может быть использован в настоящем изобретении при условии, что соответственные компоненты однородно смешиваются друг с другом.

Способ однородного смешения соответственных компонентов может быть осуществлен с использованием закрытого пластикатора тангенциального типа или зацепляющего типа, такого как пластикатор с двумя направляющими, смеситель Brabender, смеситель Banbury и закрытый смеситель, одношнекового экструдера, двушнекового экструдера, смесительных вальцев, валка или тому подобного в диапазоне температур обычно от 70 до 270°C.

Шину по настоящему изобретению получают с применением каучуковой композиции согласно настоящему изобретению, по меньшей мере, в ее части, и, следовательно, может проявлять хорошую механическую прочность и превосходную характеристику сопротивления качению.

ПРИМЕРЫ

Настоящее изобретение будет описано более подробно ниже со ссылкой на следующие примеры. Следует отметить, однако, что следующие примеры являются лишь иллюстративными и к тому же не предназначены для ограничения изобретения.

Примеры 1-23 и Сравнительные примеры 1-15

Среднемассовую молекулярную массу, вязкость расплава, содержание винильных звеньев и температуру стеклования полимера (В), вязкость по Муни каучуковой композиции, диспергируемость сажи (С) в каучуковой композиции, и характеристику сопротивления качению, твердость и прочность при растяжении в момент разрыва каучуковой композиции измеряют следующими способами.

(1) Среднемассовая молекулярная масса

Среднемассовую молекулярную массу (Мw) и молекулярно-массовое распределение (Mw/Mn) полимера (В) измеряют с помощью GPC (гель-проникающей хроматографии) относительно молекулярной массы полистирола в качестве вещества эталонного стандарта. Приборы, на которых проводят измерения, и условия представляют собой следующее.

- Прибор: Установка для GPC «GPC8020», доступная для приобретения в Tosoh Corp.

- Разделяющая колонка: «TSKgelG4000HXL», доступная для приобретения в Tosoh Corp.

- Детектор: «RI-8020», доступный для приобретения в Tosoh Corp.

- Элюент: Тетрагидрофуран

- Скорость потока элюента: 1,0 мл/мин

- Концентрация пробы: 5 мг/10 мл

- Температура колонки: 40єС

(2) Вязкость расплава

Вязкость расплава полимера (В) измеряют при 38°C с помощью вискозиметра Брукфильда, доступного для приобретения в Brookfield Engineering Labs. Inc.

(3) Содержание винильных звеньев

Раствор, приготовленный растворением 50 мг полимера (В) в 1 мл CDCl3, подвергают измерениям методом 1Н-ЯМР при 400 МГц при кумулятивной частоте 512 раз. Из диаграммы, получаемой в ходе вышеупомянутого измерения, часть спектра в диапазоне от 4,94 до 5,22 миллионных долей (м.д.) относят к спектру структуры винильного звена, тогда как часть спектра в диапазоне от 4,45 до 4,85 миллионных долей относят к объединенному спектру как структуры винильного звена, так и 1,4-связи, и содержание винильных звеньев в полимере (В) вычисляют в соответствии со следующей формулой.

{Содержание винильных звеньев}=(интегрированное значение от 4,94 до 5,22 м.д.)/2/{(интегрированное значение от 4,94 до 5,22 м.д.)/2 + [(интегрированное значение от 4,45 до 4,85 м.д.) - (интегрированное значение от 4,94 до 5,22 м.д.)]/3}

(4) Температура стеклования

Десять миллиграмм полимера (В) отбирают в алюминиевый тигель, и записывают термограмму образца при скорости повышения температуры 10°C/мин методом дифференциальной сканирующей калориметрии (DSC), и значение на вершине пика, наблюдаемого на кривой DSC, определяют как температуру стеклования полимера (В).

(5) Вязкость по Муни

В качестве показателя перерабатываемости каучуковой композиции, перед ее отверждением измеряют вязкость по Муни (ML1+4) каучуковой композиции при 100°C согласно стандарту JIS K6300. Значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблице 2, представляют собой относительные значения, отнесенные к 100, принятого в качестве значения для образца Сравнительного примера 3. Также, значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблицах 3 и 4, представляют собой относительные значения в расчете на 100, принятого в качестве значения для образца Сравнительного примера 8; и значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Группе 1, Группе 2, Группе 3, Группе 4 и Группе 5 в Таблице 5, представляют собой относительные значения, отнесенные к 100, принятого в качестве каждого из значений для образцов Сравнительного примера 11, Сравнительного примера 12, Сравнительного примера 13, Сравнительного примера 14 и Сравнительного примера 15, соответственно. Необходимо отметить, что меньшее значение вязкости по Муни служит признаком более хорошей перерабатываемости.

(6) Диспергируемость сажи

Каучуковую композицию формуют прессованием с тем, чтобы получить отвержденный лист (толщина: 2 мм). Изготовленный таким образом лист разрезают с получением образца для испытаний, имеющего площадь размером 2 мм Ч 6 мм, и эту площадь изучают с помощью оптического микроскопа и визуально оценивают путем подсчета числа агрегированных частиц сажи, имеющих размер 20 мкм или более на площадь. Оценочные баллы выглядят следующим образом:

[1]: Имеются 1-7 коагулированных частиц сажи.

[2]: Имеются 8-14 коагулированных частиц сажи.

[3]: Имеются 15-21 коагулированных частиц сажи.

[4]: Имеются 22 или более коагулированных частиц сажи.

Необходимо отметить, что меньшее значение указывает на более хорошую диспергируемость сажи в каучуковой композиции.

(7) Характеристика сопротивления качению

Каучуковую композицию формуют прессованием с тем, чтобы изготовить отвержденный лист (толщина: 2 мм). Изготовленный таким образом лист разрезают с получением образца для испытаний, имеющего размер 40 мм (по длине) × 7 мм (по ширине). Полученный таким образом образец для испытаний подвергают измерению tanδ в качестве показателя характеристики сопротивления качению каучуковой композиции на приборе, позволяющем проводить измерение динамической вязкоупругости, который доступен для приобретения в GABO GmbH, в условиях, включающих температуру измерения 60°C, частоту 10 Гц, статическое коробление 10% и динамическое коробление 2%. Значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблице 2, представляют собой относительные значения, отнесенные к 100, принятого в качестве значения для образца Сравнительного примера 3. Также, значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблицах 3 и 4, представляют собой относительные значения, отнесенные к 100, принятого в качестве значения для Сравнительного примера 8; и значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Группе 1, Группе 2, Группе 3, Группе 4 и Группе 5 в Таблице 5, представляют собой относительные значения, отнесенные к 100, принятого в качестве каждого из значений для образцов Сравнительного примера 11, Сравнительного примера 12, Сравнительного примера 13, Сравнительного примера 14 и Сравнительного примера 15, соответственно. Необходимо отметить, что меньшее значение служит признаком превосходной характеристики сопротивления качению каучуковой композиции.

(8) Твердость

Согласно стандарту JIS K6253, каучуковую композицию формуют прессованием с тем, чтобы изготовить отвержденный лист (толщина: 2 мм). Твердость приготовленного таким образом листа измеряют с помощью прибора-измерителя твердости (тип-А), и измеренную таким образом твердость используют в качестве показателя эластичности каучуковой композиции. Необходимо отметить, что если значение твердости составляет менее 50, шина, полученная из каучуковой композиции, испытывает большую деформацию и, следовательно, имеет ухудшенную стабильность рулевого управления.

(9) Прочность при растяжении на разрыв

Каучуковую композицию формуют прессованием с тем, чтобы изготовить отвержденный лист (толщина: 2 мм). Из изготовленного таким образом листа выдавливают образец для испытаний гантелеобразной формы в соответствии со стандартом JIS 3, и полученный образец для испытаний подвергают измерению его прочности при растяжении в момент разрыва с использованием прибора для испытания на растяжение, который доступен для приобретения в Instron Corp. Значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблице 2, представляют собой относительные значения, отнесенные к 100, принятого в качестве значения для образца Сравнительного примера 3. Также, значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Таблицах 3 и 4, представляют собой относительные значения, отнесенные к 100, принятого в качестве значения для образца Сравнительного примера 8; и значения для соответственных образцов Примеров и Сравнительных примеров, появляющиеся в Группе 1, Группе 2, Группе 3, Группе 4 и Группе 5 в Таблице 5, представляют собой относительные значения, отнесенные к 100, принятого в качестве каждого из значений для образцов Сравнительного примера 11, Сравнительного примера 12, Сравнительного примера 13, Сравнительного примера 14 и Сравнительного примера 15, соответственно. Необходимо отметить, что большее значение служит признаком более высокой прочности при растяжении на разрыв каучуковой композиции.

Получение образца Примера 1: Получение полифарнезена (В-1)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 120 г гексана в качестве растворителя и 1,1 г н-бутил-лития (в форме 17%-ого (по массе) раствора в гексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 210 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-1). Различные свойства полученного таким образом полифарнезена (В-1) показаны в Таблице 1.

Получение образца Примера 2: Получение полифарнезена (В-2)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 203 г гексана в качестве растворителя и 7,7 г н-бутил-лития (в форме 17%-го (по массе) раствора в гексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 342 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-2). Различные свойства полученного таким образом полифарнезена (В-2) показаны в Таблице 1.

Получение образца Примера 3: Получение полифарнезена (В-3)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 274 г гексана в качестве растворителя и 1,2 г н-бутил-лития (в форме 17%-го (по массе) раствора в гексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 272 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-3). Различные свойства полученного таким образом полифарнезена (В-3) показаны в Таблице 1.

Получение образца Примера 4: Получение полифарнезена (В-4)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 313 г гексана в качестве растворителя и 0,7 г н-бутил-лития (в форме 17%-ого (по массе) раствора в гексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 226 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-4). Различные свойства полученного таким образом полифарнезена (В-4) показаны в Таблице 1.

Получение образца Примера 5: Получение полиизопрена

Методику, аналогичную методике Получения образца Примера 1, воспроизводят, за исключением того, что используют изопрен вместо β-фарнезена, в результате чего получают полиизопрен. Различные свойства полученного таким образом полиизопрена показаны в Таблице 1.

Получение образца Примера 6: Получение полифарнезена (В-6)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 240 г циклогексана в качестве растворителя и 1,7 г н-бутил-лития (в форме 17%-ого (по массе) раствора в гексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 0,5 г N,N,N',N'-тетраметил-этилендиамина и, кроме того, 340 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-6). Различные свойства полученного таким образом полифарнезена (В-6) показаны в Таблице 1.

Получение образца Примера 7: Получение полифарнезена (В-7)

В реакционный сосуд под давлением загружают 500 г полифарнезена, полученного способом, аналогичным способу, который описан в разделе Получение образца Примера 3, 0,5 г «NOCRAC 6C» в качестве антиоксиданта, и 2,5 г малеинового ангидрида. После продувки реакционного сосуда азотом, содержимое реакционного сосуда нагревают до 170єС и проводят реакцию при той температуре в течение 10 часов, посредством чего получают полифарнезен (В-7). Различные свойства полученного таким образом полифарнезена (В-7) показаны в Таблице 1.

Получение образца Примера 8: Получение полифарнезена (В-8)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 241 г циклогексана в качестве растворителя и 28,3 г втор.-бутил-лития (в форме 10,5%-го (по массе) раствора в циклогексане) в качестве инициатора. Содержимое реакционного сосуда нагревают до 50°C, и затем в него добавляют 342 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор обрабатывают метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-8). Различные свойства полученного таким образом полифарнезена (В-8) показаны в Таблице 1.

Соответственные компоненты, включающие природный каучук (А), полимер (В), сажу (С) или тому подобное, используемые в последующих Примерах и Сравнительных примерах, представляют собой следующее.

Природный каучук:

SMR20 (природный каучук из Малайзии)

STR20 (природный каучук из Таиланда)

Бутадиен-стирольный каучук:

«JSR1500», доступный для приобретения в JSR Corp.; среднемассовая молекулярная масса: 450000; содержание стирольных звеньев: 23,5% по массе (получаемый эмульсионным способом полимеризации)

Бутадиеновый каучук:

«BR-01», доступный для приобретения в JSR Corp.

Полимер (В):

Полифарнезены (В-1)-(В-4) и (В-6)-(В-8), получаемые так, как указано выше в разделе Получение образцов Примеров 1-4 и 6-8

Сажа (С):

С-1: сажа «DIABLACK H», доступная для приобретения в Mitsubishi Chemical Corp.; средний размер частиц: 30 нм

С-2: сажа «DIABLACK Е», доступная для приобретения в Mitsubishi Chemical Corp.; средний размер частиц: 50 нм

С-3: сажа «SEAST TA», доступная для приобретения в Tokai Carbon Co., Ltd.; средний размер частиц: 120 нм

С-4: сажа «DIABLACK I», доступная для приобретения в Mitsubishi Chemical Corp.; средний размер частиц: 20 нм

С-5: сажа «SEAST V», доступная для приобретения в Tokai Carbon Co., Ltd.; средний размер частиц: 60 нм

Необязательные компоненты

Полиизопрен: Полиизопрен, получаемый в разделе Получение образца Примера 5

TDAE: «VivaTec500», доступный в H & R Corp.

Смола: «ESCOREZ 1102», доступная для приобретения в Exxon Mobil Corp.

Стеариновая Кислота: «LUNAC S-20», доступная для приобретения в Kao Corp.

Оксид Цинка: Оксид цинка, доступный для приобретения в Sakai Chemical Industry Co., Ltd.

Антиоксидант (1): «NOCRAC 6C», доступный для приобретения в Ouchi Shinko Chemical Industrial Co., Ltd.

Антиоксидант (2): «ANTAGE RD», доступный для приобретения в Kawaguchi Chemical Industry Co., Ltd.

Воск: «SUNTIGHT S», доступный в Seiko Chemical Co., Ltd.

Сера: тонкоизмельченный порошок серы (200 меш), доступный для приобретения в Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации: «NOCCELER NS», доступный для приобретения в Ouchi Shinko Chemical Industrial Co., Ltd.

Каучуковый компонент (А), полимер (В), сажу (С), стеариновую кислоту, оксид цинка и антиоксидант(ы) загружают в таком соотношении компаундирования (часть(и) по массе), которое показано в Таблицах 2-5, в смеситель Banbury закрытого типа и пластицируют совместно в течение 6 минут так, чтобы первоначальная температура была 75°C, а температура смолы достигла 160°C. Получающуюся в результате смесь сразу вынимают из смесителя и охлаждают до комнатной температуры. Далее, смесь помещают на валок смесительных вальцев, и после добавления к ней серы и ускорителя вулканизации, содержимое смесительных вальцев пластицируют при 60°C в течение 6 минут, посредством чего получают каучуковую композицию. Вязкость по Муни получаемой таким образом каучуковой композиции измеряют вышеупомянутым способом.

Кроме того, получающуюся в результате каучуковую композицию формуют прессованием (при 145°C в течение 20 минут), при одновременном отверждении, что позволяет изготовить лист (толщина: 2 мм). Полученный таким образом лист оценивают в отношении диспергируемости сажи в нем, характеристики сопротивления качению, твердости и прочности при растяжении на разрыв с помощью вышеупомянутых способов. Результаты показаны в Таблицах 2-5.

В каучуковых композициях, полученных в Примерах 1-5, преодолено ухудшение механической прочности и твердости, и улучшена диспергируемость сажи. Кроме того, каучуковые композиции, полученные в Примерах 1-3, показывают низкую вязкость по Муни и хорошую перерабатываемость. В дополнение к тому, каучуковые композиции, полученные в Примерах 1-3, проявляют особенно низкое сопротивление качению и, следовательно, могут быть подходяще использованы в качестве каучуковой композиции для изготовления шин.

ТАБЛИЦА 5

Как показано в Таблице 3, каучуковые композиции, полученные в Примерах 6-14, которые проявляют хорошую перерабатываемость благодаря их низкой вязкости по Муни, показывают улучшение диспергируемости сажи в них, и не имеют ухудшения твердости. Кроме того, эти каучуковые композиции имеют низкое сопротивление качению и, следовательно, могут быть подходящим образом использованы в качестве каучуковой композиции для изготовления шин.

Из их числа, в ходе сравнения образцов Примеров 6 и 7, и Сравнительного примера 7, подтверждено, что эффекты настоящего изобретения могут проявляться вне зависимости от содержания винильных звеньев и наличия или отсутствия модификации каучуковых композиций.

В ходе сравнения образцов Примера 8 и Сравнительного примера 5, образцов Примера 10 и Сравнительного примера 6 и образцов Примера 12 и Сравнительного примера 7, подтверждено, что при использовании полимера (В), получающиеся в результате каучуковые композиции имеют превосходную и перерабатываемость, и диспергируемость сажи и характеристику сопротивления качению.

Кроме того, в ходе сравнения образцов Примера 14 и Сравнительного примера 4, подтверждено, что при корректировании содержания сажи (С) с доведением до 20 частей по массе или более в расчете на 100 частей по массе относительно каучукового компонента (А), получающаяся в результате каучуковая композиция не имеет ухудшения твердости и может быть подходяще использована в качестве композиции для изготовления шин.

Как показано в Таблице 4, в ходе сравнения образцов Примера 15 и Сравнительного примера 9 и образцов Примера 16 и Сравнительного примера 10, подтверждено, что при корректировании содержания сажи (С) с доведением до 100 частей по массе или менее в расчете на 100 частей по массе относительно каучукового компонента (А), получающиеся в результате каучуковые композиции имеют превосходную и перерабатываемость, и диспергируемость сажи и характеристику сопротивления качению.

Как показано в Таблице 5, в ходе сравнения образцов Примера 17 и Сравнительного примера 11 и образцов Примера 18 и Сравнительного примера 12, подтверждено, что при использовании сажи (С), имеющей средний размер частиц от 5 до 100 нм, получающиеся в результате композиции проявляют хорошую перерабатываемость и не имеют ухудшения твердости и, следовательно, могут обеспечивать каучуковую композицию для изготовления шин, имеющих превосходную характеристику сопротивления качению.

Кроме того, в ходе сравнения образцов Примера 19 и Сравнительного примера 13 и образцов примера 20 и Сравнительного примера 14, подтверждено, что даже при использовании смеси, содержащей два или более типов природных и синтетических каучуков в качестве каучукового компонента (А), можно добиться получения эффектов настоящего изобретения.

Кроме того, в ходе сравнения образцов Примеров 21-23 и Сравнительного примера 15, подтверждено, что даже при использовании двух или более типов полимеров (В) или при использовании полимера (В) в комбинации с другими необязательными компонентами, также можно добиться получения эффектов настоящего изобретения.

Примеры 24-28 и Сравнительные примеры 16-19

Соответственные компоненты, включающие природный каучук (А), полимер (В), сажу (С) или тому подобное, используемые в Примерах 24-28 и Сравнительных примерах 16-19, представляют собой следующее.

Каучуковый компонент (А):

Бутадиен-стирольный Каучук «JSR1500», доступный для приобретения в JSR Corp.; среднемассовая молекулярная масса: 450000; содержание стирольных звеньев: 23,5% по массе (получаемый эмульсионным способом полимеризации)

Полимер (В):

Полифарнезены (В-9)-(В-12), получаемые так, как указано в разделе Получение образцов Примеров 9-12

Сажа (С):

С-1: сажа «DIABLACK H», доступная для приобретения в Mitsubishi Chemical Corp.; средний размер частиц: 30 нм

С-2: сажа «DIABLACK Е», доступная для приобретения в Mitsubishi Chemical Corp.; средний размер частиц: 50 нм

С-3: сажа «SEAST TA», доступная для приобретения в Tokai Carbon Co., Ltd.; средний размер частиц: 120 нм

Необязательные компоненты

Полиизопрен: Полиизопрен, получаемый в разделе Получение образца Примера 13

TDAE: «VivaTec500», доступный в H & R Corp.

Стеариновая Кислота: «LUNAC S-20», доступная для приобретения в Kao Corp.

Оксид Цинка: Оксид цинка, доступный для приобретения в Sakai Chemical Industry Co., Ltd.

Антиоксидант (1): «NOCRAC 6C», доступный для приобретения в Ouchi Shinko Chemical Industrial Co., Ltd.

Антиоксидант (2): «ANTAGE RD», доступный для приобретения в Kawaguchi Chemical Industry Co., Ltd.

Сера: тонкоизмельченный порошок серы (200 меш), доступный для приобретения в Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации (1): «NOCCELER СZ-G», доступный для приобретения в Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации (2): «NOCCELER D», доступный для приобретения в Ouchi Shinko Chemical Industrial Co., Ltd.

Получение образца Примера 9: Получение полифарнезена (В-9)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 120 г гексана и 1,1 г н-бутил-лития (в форме 17%-ного (по массе) раствора в гексане). Содержимое реакционного сосуда нагревают до 50°C, и в него добавляют 210 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор смешивают с метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-9), имеющий свойства, показанные в Таблице 6.

Получение образца Примера 10: Получение полифарнезена (В-10)

В реакционный сосуд под давлением, который предварительно продули азотом и затем просушили, загружают 241 г циклогексана и 28,3 г втор-бутил-лития (в форме 10,5%-ного (по массе) раствора в циклогексане). Содержимое реакционного сосуда нагревают до 50°С, и в него добавляют 342 г β-фарнезена и проводят полимеризацию в течение 1 часа. Получающийся в результате полимеризационный реакционный раствор смешивают с метанолом и затем промывают водой. После отделения воды из промытого таким образом полимеризационного реакционного раствора, получающийся в результате раствор сушат при 70°C в течение 12 часов, посредством чего получают полифарнезен (В-10), имеющий свойства, показанные в Таблице 6.

Получение образца Примера 11: Получение полифарнезена (В-11)