Изобретение относится к железнодорожному транспорту, а именно к верхнему строению рельсового пути безбалластного типа.

Известно использование как традиционных конструкций путей, с балластом, так и безбалластных железнодорожных путей. Последние в настоящее время наиболее широко применяются в связи с отсутствием недостатков, присущих традиционным рельсовым путям (быстрое загрязнение балласта, необходимость его замены, приводящей к остановке движения и т.п.). При этом многие известные безбалластные рельсовые пути характеризуются сложностью конструкции, сложностью их изготовления и отсутствием ремонтопригодности в процессе эксплуатации, дороговизной используемых материалов. Задачей настоящего изобретения является создание простого по конструкции модуля безбалластного железнодорожного пути, который обладает таким важным свойством как ремонтопригодность (способность к восстановлению) в процессе эксплуатации.

Известен модуль безбалластного железнодорожного пути, содержащий железобетонные подрельсовые балки, выполненные из армированного бетоном каркаса, между которыми установлены поперечины, железобетонные подрельсовые балки выполнены длиной от 3 до 6 метров в геотекстильной оболочке, на которую с заданным шагом установлены П-образные зажимные скобы, выполненные по форме и размеру основания и боковых стенок подрельсовых балок, сверху зажимных скоб в плоскости, образованной верхними частями подрельсовых балок, установлены опорные пластины, на которых установлены фиксаторы и которые с внутренней стороны соединительными элементами прикреплены к боковым стенкам скоб, при этом между некоторыми скобами установлены поперечины, сверху опорных пластин установлены петли, между которыми вдоль всей длины подрельсовых балок проложены упругие прокладки, сверху которых установлены рельсы, при этом фиксаторы установлены в петлях (см. патент РФ 2630362 с датой приоритета от 26.09.2016 на изобретения «Способ изготовления и устройство модуля безбалластного железнодорожного пути»).

Данная конструкция модуля не позволяет осуществить восстановление модуля в случае его поломки в месте его эксплуатации. Это объясняется следующим. В случае схода вагонов или срыва колес могут быть повреждены жестко установленные на опорных пластинах петли, а следовательно, и фиксаторы, установленные в петли. Ввиду технологии изготовления жесткой конструкции модуля (жесткое крепление петель) на месте эксплуатации его нельзя восстановить, необходима замена модуля, а это означает огромные потери времени из- за простоев, что ведет к серьезным финансовым убыткам.

Наиболее близким к заявляемому изобретению является модуль безбалластного рельсового пути, содержащий железобетонные подрельсовые балки, выполненные из армированных бетоном каркасов и связанные поперечинами, каждая из которых выполнена из двух бандажей прямоугольной формы, соединенных друг с другом швеллером и имеющих верхние основания и отверстия, в которые вставлены каркасы балок, проложенные вдоль всей длины на верхней плоскости подрельсовых балок упругие прокладки для размещения рельсов, фиксаторы для крепления рельсов к железобетонным подрельсовым балкам, выполненные составными из верхней части, содержащей грузозахватные приспособления, и нижней части, выполненной заодно с бандажами (см. патент РФ №2699989 с датой приоритета от 18.12.2018 на изобретение «Модуль безбалластного рельсового пути» - прототип.)

Известный модуль также не обладает свойством ремонтопригодности на месте его эксплуатации. В случае схода вагонов либо срыва колес грузозахватные приспособления верхней части фиксаторов для крепления рельсов к железобетонным балкам «срываются», в результате приходится заменять модуль. А одно звено под один рельс состоит из 4-х модулей, в результате чего приходится разбирать все звено, чтобы удалить один или несколько неисправных модулей для их замены новыми модулями с исправной верхней частью фиксаторов. А это ведет к продолжительным простоям, материальным затратам, финансовым потерям.

Таким образом, известные безбалластные железнодорожные рельсовые пути характеризуются недостаточно высокой эффективностью их использования в виду отсутствия ремонтопригодности их на месте в процессе эксплуатации.

Заявляемое в качестве изобретения техническое решение модуля безбалластного рельсового пути позволяет достичь нового технического результата - повышение эксплуатационной эффективности путем обеспечения ремонтопригодности модуля в месте его эксплуатации.

Следующая совокупность существенных признаков характеризует сущность предлагаемого в качестве изобретения технического решения и способствует достижению нового технического результата.

Модуль безбалластного рельсового пути, содержащий железобетонные подрельсовые балки, выполненные из армированных бетоном каркасов и связанные поперечинами, каждая из которых выполнена из двух бандажей прямоугольной формы, соединенных друг с другом швеллером и имеющих верхние основания и отверстия, в которые вставлены каркасы балок, проложенные вдоль всей длины на верхней плоскости подрельсовых балок упругие прокладки для размещения рельсов, фиксаторы для крепления рельсов к железобетонным подрельсовым балкам, выполненные составными из верхней части, содержащей грузозахватные приспособления, и нижней части, выполненной заодно с бандажами, отличающийся тем, что модуль снабжен пластинами и амортизирующими прокладками, выполненными по форме и размерам верхних оснований бандажей, при этом бандажи утоплены относительно верхней плоскости железобетонных балок с образованием технологической выемки, расположенной над верхним основанием бандажей и выполненной глубиной, равной сумме толщин пластины и амортизирующей прокладки, пластины с амортизирующими прокладками установлены на верхних основаниях бандажей съемно, амортизирующие прокладки размещены между верхними основаниями бандажей и пластинами, элементы крепления верхней части фиксаторов установлены на пластинах.

Достижению результата способствует следующее:

- грузозахватные приспособления верхней части фиксаторов выполнены, например, в виде крюков, и установлены жестко.

- в верхних основаниях бандажей и пластинах с прокладками выполнены технологические отверстия для крепежных элементов.

Анализ выявленной информации о существующем уровне техники в области железнодорожного транспорта, а именно верхних строений рельсового пути безбалластного типа, и сущность предложенного изобретения показали, что предлагаемое в качестве изобретения техническое решение модуля безбалластного рельсового пути отвечает условию патентоспособности «новизна».

Снабжение модуля пластинами и амортизирующими прокладками, выполненными по форме и размерам верхних оснований бандажей, позволяет достичь поставленный технический результат, а также усилить конструктивно модуль без его изменений по внешним параметрам, что важно для рельсовых путей, рассчитанных на параметры существующих рельсов. Амортизирующие прокладки выполняют также свою прямую функцию в модуле: снижение ударных нагрузок на бандажи.

В процессе изготовления модуля каркас с бандажами переворачивают верхними основаниями вниз и опускают в специальную установку для изготовления модуля (установка не является предметом данного изобретения), на заданную величину, равную сумме толщин пластины и амортизирующей прокладки, в результате в готовом модуле образуется технологическая выемка над верхним основанием бандажей относительно верхней плоскости железобетонной балки.

В эту выемку укладывают амортизирующую прокладку и пластину, на последней жестко установлены элементы крепления верхней части фиксаторов. Выполнение технологических отверстий в верхних основаниях бандажей и пластинах с амортизирующими прокладками позволяет с помощью крепежных элементов закрепить пластину с прокладками на верхнем основании съемно, что позволяет их легко демонтировать при восстановлении модуля в месте его эксплуатации.

Выполнение выемки глубиной, равной сумме толщин амортизирующей прокладки и пластины, позволяет создать ровную верхнюю плоскость железобетонной балки модуля для установки рельса.

В случае схода вагона из-за некачественных колес, срыва последних возможно повреждение грузозахватных приспособлений, например, крюков, элементов крепления верхней части фиксаторов. Однако при такой конструкции модулей нет необходимости разбирать звено, состоящее из 4-х модулей (под стандартный рельс длиной 12,5 м одно звено состоит из 4-х модулей), чтобы заменить модуль с неисправными элементами крепления верхней части фиксаторов. Для этого достаточно снять крепежные элементы на пластинах и верхних основаниях бандажей, удалить пластину с испорченными элементами крепления и вставить уже готовую пластину с жестко установленными исправными крюками элементов крепления верхней части фиксаторов. В необходимых случаях (например, при достаточном износе амортизирующих прокладок) за счет их съемного крепления на верхних основаниях бандажей их достаточно легко удалить и поставить новые амортизирующие пластины. При необходимости для поднятия вагона используют грузоподъемные устройства.

Именно снабжение модуля пластинами и амортизирующими прокладками, такими размерами, формами, их съемным размещением в модуле, и жесткое размещение элементов крепления верхней части фиксаторов на пластинах, позволяет на месте заменить неисправные элементы крепления верхней части фиксаторов, а именно грузозахватные приспособления в виде крюков, путем замены съемной пластины с неисправными элементами крепления на готовую пластину с исправными элементами крепления. Нет необходимости разбирать звено, состоящее из модулей, чтобы извлечь модуль с неисправными элементами крепления с последующей заменой новым модулем. Таким образом, обеспечивается возможность на месте эксплуатации восстановить неисправность в модуле без его замены, а именно достаточно снять пластину с неисправными элементами крепления и заменить на новую готовую пластину с исправными элементами крепления. Без простоев, огромных материальных и финансовых затрат на новые модули, что позволяет достичь нового технического результата.

Таким образом, предлагаемая совокупность существенных отличительных признаков обеспечивает получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

В ходе проведенного заявителем поиска патентной информации в области железнодорожного транспорта, а именно верхних строений рельсовых путей безбалластного типа, не обнаружены существенные отличительные признаки заявленного изобретения среди объектов того же назначения. Не обнаружена совокупность существенных отличительных признаков предлагаемого изобретения, способствующая достижению нового технического результата, и ее влияние на последний.

Именно совокупность существенных отличительных признаков позволяет получить новый технический результат - повышение эксплуатационной эффективности путем обеспечения ремонтопригодности модуля на месте его эксплуатации. Следовательно, предлагаемое изобретение обладает таким условием патентоспособности как «изобретательской уровень».

Предлагаемое изобретение поясняется с помощью чертежей, где:

На фиг. 1 изображен внешний вид готового бетонно-каркасного модуля, изометрия

Фиг. 2 - то же, что на фиг. 1, вид сверху.

Фиг. 3 - то же, что на фиг. 1, вид сбоку.

Фиг. 4 - то же, что на фиг. 1, вид с торца.

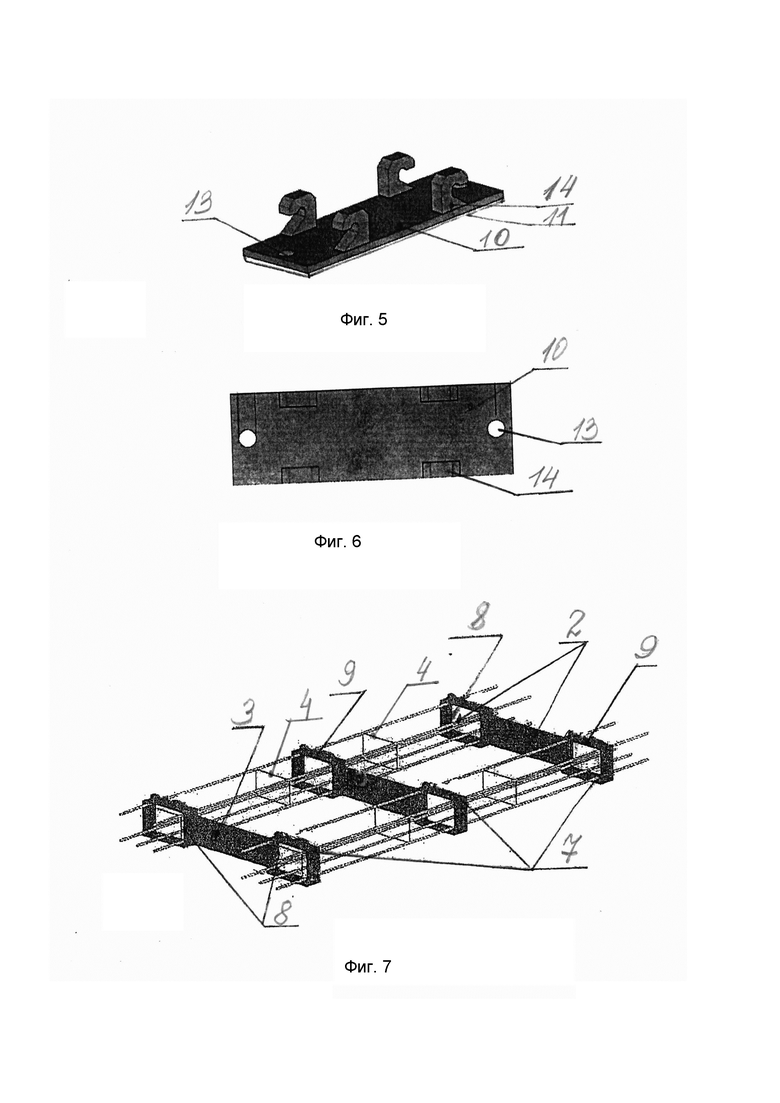

Фиг. 5 - пластина с элементами крепления, изометрия.

Фиг. 6 - то же, что на фиг. 5, вид сверху.

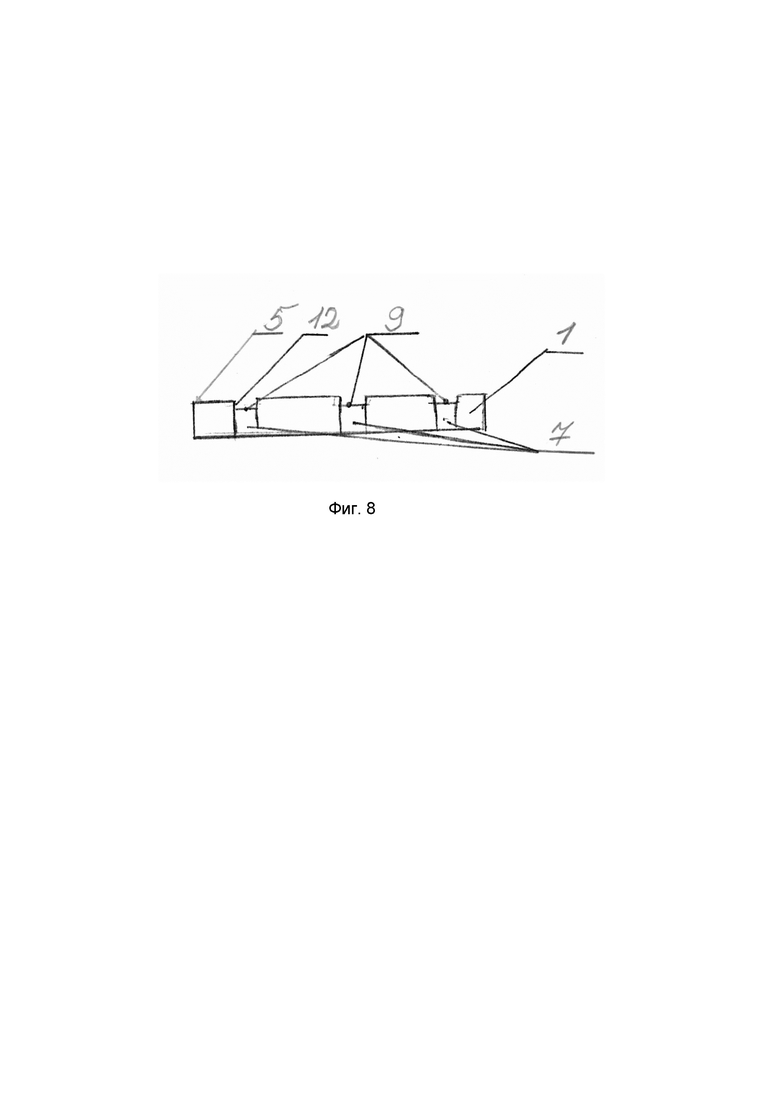

Фиг. 7 - внешний вид каркаса с бандажами до армирования бетоном.

Фиг. 8 - железобетонная подрельсовая балка с технологическими выемками.

Лучший вариант осуществления изобретения. Предлагаемый модуль безбалластного рельсового пути принципиально создан для реализации производственных процессов, связанных с горными работами, основного и вспомогательного производства на рудниках. В частности, для укладки железнодорожных рельсовых путей средней и низкой грузонапряженности в подземных условиях рудников.

Модуль (см. фиг. 1, 2, 3, 4) безбалластного рельсового пути содержит две железобетонные подрельсовые балки 1, каждая балка 1 выполнена из армированного бетоном каркаса 2 (см. фиг. 7). Балки 1 связаны поперечинами 3.

Каркас выполнен из периодического профиля класса А500 диаметром 14 мм в количестве 5 стержней, скрепленных между собой четырьмя перемычками 4 из гладкой арматуры диаметром 6 мм, например, с помощью сварки.

Сверху вдоль всей длины подрельсовых балок 1 на верхней плоскости 5 проложены упругие прокладки 6, сверху которых установлены рельсы (не показаны).

Модуль содержит бандажи 7 прямоугольной формы с отверстиями 8 и с верхним основанием 9. Бандажи выполнены из стали с антикоррозионным покрытием, согласно ГОСТ 1050-2005. Два бандажа 7 жестко соединены между собой швеллером по одной своей боковине, например, сваркой, с образованием поперечины 3 в модуле. В модуле три поперечины 3.

Такое минимально выбранное количество стержней, перемычек в каркасе, бандажей, поперечин определено расчетным путем и обеспечивает необходимую прочность, надежность конструкции модуля. При этом в случае использования модуля в условиях повышенных нагрузок возможно использование большего количества указанных деталей конструкции.

Модуль содержит фиксаторы для крепления рельсов к железобетонным подрельсовым балкам 1. Фиксаторы выполнены составными из верхней и нижней частей. Нижняя часть фиксаторов выполнена заодно с бандажами 7 прямоугольной формы. Верхняя часть фиксаторов выполнена в виде модернизированных рельсовых скреплений типа АРС-4 (скоба, эксцентрик, надрельсовая изолирующая вставка, см. Cyberleninka.ru), содержащая грузозахватные приспособления.

Два каркаса 2 вставлены в отверстия 8 бандажей 7 на расстоянии метра друг от друга. На фиг. 7 - конструкция модуля до заливки бетоном.

Модуль снабжен пластинами 10 (см. Фиг. 5, 6) и амортизирующими прокладками 11, выполненными по форме и размерам верхних оснований 9 бандажей 7. Пластины 10 установлены на верхних основаниях 9. Прокладки 11 размещены между верхними основаниями 9 и пластинами 10. Пластины 10 выполнены из того же материала, что и бандажи 7. Амортизирующие прокладки 11 выполнены, например, из пластика и снижают ударные нагрузки на бандажи 7.

Бандажи 7 утоплены относительно верхней плоскости 5 железобетонных подрельсовых балок 1 с образованием технологической выемки 12 (см. фиг. 8), расположенной над верхним основанием 9 бандажей 7. Выемка 12 выполнена глубиной, равной сумме толщин пластины 10 и прокладки 11. Такие размеры пластин 10 и прокладок 11 позволяют создать ровную верхнюю плоскость 5 железобетонных подрельсовых балок 1 для установки рельса.

В пластинах 10, прокладках 11 и верхних основаниях 9 бандажей 7 выполнены технологические отверстия 13 для крепления пластины 10 с прокладкой 11 к верхнему основанию 9 бандажа 7 с помощью крепежных элементов, съемное крепление. Полученную металлическую конструкцию модуля, состоящую из двух каркасов 2, Соединенных в конструкцию тремя поперечинами 3, опускают в кассетные установки.

Для создания технологических выемок над верхними основаниями 9 бандажей 7 на дне в специальных кассетных установках жестко закреплены стальные коробы (короб - полая закрытая с 3-х сторон конструкция). Конструкция специальной кассетной установки не является предметом данного изобретения. Коробы имеют высоту, равную глубине создаваемой выемки 12, равной сумме толщин пластины 10 и прокладки 11. Металлическую конструкцию модуля, состоящую из двух каркасов 2, размещенных в бандажах 7 трех поперечин 3,переворачивают и опускают в кассетную установку так, чтобы верхние основания 9 бандажей 7 разместились в коробы. Каркасы 2 закрепляют внутри установки с помощью фиксаторов (конструкция установки с ее элементами не является предметом данного изобретения).

Затем заливают вручную бетоном с использованием автомиксера. Модуль с бетонной смесью специального состава с крупным наполнителем выдерживают до затвердевания бетонной смеси в течение 24 часов. По истечении данного времени готовый модуль извлекают из кассетных установок с использованием известных грузоподъемных механизмов и переворачивают верхними основаниями 9 бандажей 7 вверх. С момента извлечения готового модуля из установок до монтажа рельсового пути его выдерживают еще не менее 28 суток.

Короба установки смазывают специальным техническим маслом, чтобы к ним не прилип бетон. В качестве технического масла используют, например, разделительное смазочное масло марки Formenal-G немецкой фирмы ElaskonSachsenGmbh&CoKg.

Верхняя часть фиксаторов для крепления рельсов к железобетонным балкам 1 снабжена грузозахватными приспособлениями, например, в виде крюков 14. Крюки 14 жестко, например, сваркой, установлены на пластинах 10.

Упругие прокладки 6, снижающие ударные нагрузки на подрельсовые балки 1, проложены между крюками 14 и надежно зафиксированы на балках 1 с помощью модернизированных скреплений АРС-4(верхняя часть фиксаторов).

Это был рассмотрен вариант прямолинейного модуля. Для получения поворотных модулей, а именно для получения криволинейности в конкретном направлении, поперечины 3 с бандажами 7 расположены со смещением следующим образом: первую и третью поперечины 3 с бандажами 7 смещают в сторону, соответствующую повороту безбалластного пути, вторую поперечину 3 с бандажами 7 смещают в противоположную сторону. Уровень смещения поперечин 3 с бандажами 7 от оси зависит от необходимого угла поворота. Остальные действия аналогичны прямолинейным модулям. Звенья стрелочного перевода состоят из трех модулей.

Перед монтажом модулей на верхние основания 9 бандажей 7 располагают прокладки 11, сверху прокладок 11 устанавливают пластины 10, в отверстия 13 на пластинах 10, прокладках 11 и верхних основаниях 9 устанавливают крепежные элементы, обеспечивая съемное крепление пластины 10 с прокладками 11 с жестко установленными на пластине 10 крюками 14.

На балки 1 располагают упругие прокладки 6 между крюками 14, подготавливают земляное полотно - удаление крупных кусков грунта, удаление воды, выравнивание. После укладки модулей на земляное полотно обязательно необходимо удалить пустоты между модулем и земляным полотном. Для этого осуществляют подсыпку щебня под модуль на 1/2 высоты модуля либо подливку бетона сначала с одной стороны, затем с другой стороны модуля с использованием опалубки. Рельсы укладывают на упругие прокладки 6 на балках 1 и соединяют между собой накладками и болтами. Сами рельсы крепят к балкам 1 с помощью элементов крепления верхней части фиксаторов, установленных на пластинах 10, это модернизированные скрепления АРС-4.

В процессе эксплуатации железнодорожного полотна с использованием данных модулей в случае неисправности колес у вагонов возможен срыв колес, которые могут повредить крюки 14, сорвав их с пластин 10. При этом нет необходимости разбирать звено, состоящее из нескольких модулей для замены неисправного. Достаточно снять пластину 10 с верхнего основания 9 бандажа 7 и вставить готовую пластину 10 с крюками 14. В виду съемного крепления в случае достаточного износа прокладок 11 их также достаточно просто заменить новыми прямо в месте эксплуатации модулей. В случае необходимости для подъема вагона используют грузоподъемные средства. Как видно, никаких длительных простоев, ничтожные затраты материальные и финансовые.

Таким образом, в результате применения предлагаемого изобретения достигается новый технический результат - повышение эксплуатационной эффективности путем обеспечения ремонтопригодности модуля в месте его эксплуатации.

Следовательно, предлагаемое изобретение соответствует условию патентоспособности «промышленная применимость».

Данное изобретение разработано для укладки рельсовых путей в подземных условиях рудников, в частности, для рудников АО «Апатит». Разработаны Технические условия на данный модуль ТУ и Инструкция по его монтажу.

Данные технические документы распространяются как на прямолинейный модуль, так и на поворотный и стрелочный модули. Испытания опытной железнодорожной линии на руднике АО «Апатит» показали высокую эксплуатационную эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль безбалластного рельсового пути | 2018 |

|

RU2699989C1 |

| Модуль безбалластного рельсового пути | 2024 |

|

RU2831210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| Композиционная плита для системы безбалластного мостового полотна железнодорожного моста | 2018 |

|

RU2704845C1 |

| Безбалластный железнодорожный путь для грузопассажирского высокоскоростного движения и способ его сооружения | 2020 |

|

RU2755804C1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСА С РАСШИРИТЕЛЕМ ЕГО ПОДОШВЫ | 2008 |

|

RU2383488C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

Изобретение относится области строения модулей безбалластного железнодорожного пути. Модуль содержит две железобетонные подрельсовые балки, выполненные из армированных бетоном каркасов и связанные поперечинами. Каждая поперечина выполнена из двух бандажей прямоугольной формы, соединенных друг с другом швеллером и имеющих верхние основания, отверстия. В отверстия бандажей вставлены каркасы балок. Вдоль всей длины на верхней плоскости подрельсовых балок проложены упругие прокладки для размещения рельсов. Фиксаторы для крепления рельсов к железобетонным подрельсовым балкам выполнены составными из верхней части, содержащей грузозахватные приспособления, и нижней части, выполненной заодно с бандажами. Модуль снабжен пластинами и амортизирующими прокладками, выполненными по форме и размерам верхних оснований бандажей. Бандажи утоплены относительно верхней плоскости железобетонных балок с образованием технологической выемки, расположенной над верхним основанием бандажей и выполненной глубиной, равной сумме толщин пластины и амортизирующей прокладки. Пластины и прокладки установлены на верхних основаниях бандажей съемно, амортизирующие прокладки размещены между верхними основаниями бандажей и пластинами, элементы крепления верхней части фиксаторов установлены на пластинах жестко. В результате повышается эксплуатационная эффективность модуля благодаря обеспечению его ремонтопригодности в месте эксплуатации. 2 з.п. ф-лы, 8 ил.

1. Модуль безбалластного рельсового пути, содержащий две железобетонные подрельсовые балки, выполненные из армированных бетоном каркасов и связанные поперечинами, каждая из которых выполнена из двух бандажей прямоугольной формы, соединенных друг с другом швеллером и имеющих верхние основания и отверстия, в которые вставлены каркасы балок, проложенные вдоль всей длины на верхней плоскости подрельсовых балок упругие прокладки для размещения рельсов, фиксаторы для крепления рельсов к железобетонным подрельсовым балкам, выполненные составными из верхней части, содержащей грузозахватные приспособления, и нижней части, выполненной заодно с бандажами, отличающийся тем, что модуль снабжен пластинами и амортизирующими прокладками, выполненными по форме и размерам верхних оснований бандажей, при этом бандажи утоплены относительно верхней плоскости железобетонных балок с образованием технологической выемки, расположенной над верхним основанием бандажей и выполненной глубиной, равной сумме толщин пластины и амортизирующей прокладки, пластины с прокладками установлены на верхних основаниях бандажей съемно, амортизирующие прокладки размещены между верхними основаниями бандажей и пластинами, элементы крепления верхней части фиксаторов установлены на пластинах.

2. Модуль по п. 1, отличающийся тем, что грузозахватные приспособления верхней части фиксаторов выполнены, например, в виде крюков и установлены жестко.

3. Модуль по п. 1, отличающийся тем, что на верхних основаниях бандажей и пластинах с прокладками выполнены технологические отверстия для крепежных элементов.

| Модуль безбалластного рельсового пути | 2018 |

|

RU2699989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| US 20180148896 A1, 31.05.2018 | |||

| US 8727229 B2, 20.05.2014. | |||

Авторы

Даты

2024-08-26—Публикация

2024-03-14—Подача