Изобретение относится к железнодорожному транспорту, а именно к верхнему строению рельсового пути безбалластного типа.

Известно использование как традиционных конструкций путей, с балластом, так и безбалластных железнодорожных путей. Последние в настоящее время наиболее широко применяются в связи с отсутствием недостатков., присущих традиционным рельсовым путям (быстрое загрязнение балласта, необходимость его замены, приводящей к остановке движения и т.п.). При этом известные безбалластные рельсовые пути характеризуются сложностью конструкции, сложностью их изготовления, некоторые- и дороговизной используемых материалов.

Задачей настоящего изобретения является создание простого по конструкции, недорогого, характеризующегося высокой прочностью, надежностью конструкции модуля безбалластного железнодорожного пути.

Известен безбалластный путь, содержащий подрельсовое основание с углублением, омоноличенное путевым бетоном, рельс с головкой и вертикальным ребром, размещенным в углублении подрельсового основания, упругую прокладку с канавками на поверхности, заполняющую полость, ограниченную ребром рельса и стенками углубления, и максимальная ширина которой равна ширине головки рельса, а высота - глубине углубления (см. авт. св. СССР 1.481.308 с датой приоритета от 28.11.1984 на изобретение «Безбалластный путь»).

Данный безбалластный путь характеризуется сложностью в изготовлении, в связи с необходимостью выполнения с высокой точностью углублений, отверстий, канавок определенных размеров и особой геометрии формы, что определяет и сложность конструкции пути.

Известен Безбалластный рельсовый путь, содержащий несущую армированную плиту, на которой установлены армированные шпалы, в качестве арматуры использованы формообразующие ячеистые каркасы сотовидной формы, выполненные из полимерного, в том числе и полимерного композиционного материала, при этом шпалы связаны с плитой на всю свою высоту, в каркасе плиты выполнены установочные углубления, соответствующие форме и габаритным размерам шпалы, причем площадь ячеек каркаса шпалы меньше площади ячеек каркаса плиты (см. патент РФ 2.424.389 с датой приоритета от 10.12.2008 на изобретение «Безбалластный рельсовый путь»).

Известный Безбалластный рельсовый путь имеет те же недостатки, что и в выше описанной конструкции. Конструкция сложная, представляет собой соединение 2-х частей, ячеистого плитного основания и ячеистых шпал, каркасы достаточно сложные, сам материал каркасов дорогой. Кроме того, полимерные каркасы не обладают достаточной прочностью, соответственно и надежностью. Необходима высокая точность фиксации шпал в плитном основании. Таким образом, конструкция сложная и характеризуется недостаточно высокой надежностью.

Анализ отобранной в процессе поиска информации позволил выявить наиболее близкое техническое решение, а именно, модуль безбалластного железнодорожного пути, содержащий железобетонные подрельсовые балки, выполненные из армированного бетоном каркаса, между которыми установлены поперечины, железобетонные подрельсовые балки выполнены длиной от 3 до 6 метров в геотекстильной оболочке, на которую с заданным шагом установлены П- образные зажимные скобы, выполненные по форме и размеру основания и боковых стенок подрельсовых балок, сверху зажимных скоб в плоскости, образованной верхними частями подрельсовых балок, установлены опорные пластины, на которых установлены фиксаторы и которые с внутренней стороны соединительными элементами прикреплены к боковым стенкам скоб, при этом между некоторыми скобами установлены поперечины, сверху опорных пластин установлены петли, между которыми вдоль всей длины подрельсовых балок проложены упругие прокладки, сверху которых установлены рельсы, при этом фиксаторы установлены в петлях (см.патент РФ 2.630.362 с датой приоритета от 26.09.2016 на изобретения «Способ изготовления и устройство модуля безбалластного железнодорожного пути» - прототип).

Данное техническое решение характеризуется сложностью в технологи изготовления пути, сама конструкция каркаса модуля пути требует достаточно много деталей, которые необходимо с высокой точностью подобрать, укрепить в конструкции, высокую точность геометрии размеров модуля возможно осуществить только в процессе его изготовления. Это исключает возможность подгонки геометрии пути в готовом модуле. Использование на каждом модуле геотекстильных оболочек весьма существенно не только усложняет процесс изготовления и конструкцию модуля, но и значительным образом удорожает модули. Все это ведет к сложности и недостаточно высокой надежности конструкции модуля в эксплуатации.

Таким образом, известные безбалластные железнодорожные рельсовые пути характеризуются достаточно сложной конструкцией и недостаточно высокой надежностью.

Заявляемое в качестве изобретения техническое решение модуля безбалластного рельсового пути позволяет достичь нового технического результата- повышение эксплуатационной эффективности путем упрощения конструкции модуля и повышения его надежности.

Следующая совокупность существенных признаков характеризует сущность предлагаемого в качестве изобретения технического решения и способствует достижению нового технического результата.

Модуль безбалластного рельсового пути, содержащий железобетонные подрельсовые балки, выполненные из армированного бетоном каркасов, между которыми расположены поперечины, сверху вдоль всей длины подрельсовых балок проложенные упругие прокладки, сверху которых установлены рельсы, фиксаторы для крепления последних к железобетонным подрельсовым балкам, отличающийся тем, что модуль снабжен по меньшей мере тремя бандажами, каждый из которых образован из двух деталей типа окон прямоугольной формы, которые по одной своей боковине жестко соединены между собой швеллером, каркасы железобетонных подрельсовых балок выполнены по меньшей мере из пяти металлических стержней, скрепленных между собой по меньшей мере четырьмя перемычками прямоугольной формы, причем по меньшей мере три стержня расположены в основании каркаса, фиксаторы выполнены составными из верхней и нижней частей, при этом нижняя часть фиксаторов выполнена из деталей типа окон прямоугольной формы, на верхнем основании которых расположены элементы крепления верхней части фиксаторов, содержащей надрельсовые изолирующие вставки-амортизаторы, причем каркасы подрельсовых балок вставлены параллельно в детали бандажей и жестко к ним присоединены. Достижению результата способствует следующее:

- перемычки выполнены в виде металлических стержней, бандажи выполнены из металлической арматуры с антикоррозионным покрытием;

- элементы крепления верхней части фиксаторов выполнены, например, в виде скобы, эксцентрика и грузозахватных приспособлений, например, в виде крюков;

- упругие прокладки проложены между грузозахватными приспособлениями верхней части фиксаторов.

Итак, анализ выявленной информации о существующем уровне техники в области железнодорожного транспорта, а именно верхних строений рельсового пути безбалластного типа, и сущность предложенного изобретения показали, что предлагаемое в качестве изобретения техническое решение модуля безбалластного рельсового пути отвечает условию патентоспособности «новизна».

Выполнение каркасов железобетонных подрельсовых балок по меньшей мере из пяти металлических стержней, жестко скрепленных между собой по меньшей мере четырьмя перемычками прямоугольной формы, обеспечивает не только простоту, но и надежность конструкции каркаса железобетонных балок необходимой прямоугольной формы.

Поскольку основная нагрузка в процессе эксплуатации модуля приходится именно на основание железобетонных подрельсовых балок, размещение по меньшей мере трех стержней в основании каркаса обеспечивает прочность и надежность каркаса.

Выполнение перемычек прямоугольной формы в виде металлических стержней обеспечивает простоту создания каркаса необходимой прямоугольной формы, а также -прочность и надежность соединения металлических стержней в единый каркас.

Выполнение фиксаторов составными из нижней и верхней частей, нижняя часть которых выполнена из деталей типа окон прямоугольной формы, на верхнем основании которых расположены элементы крепления верхней части фиксаторов, также обеспечивает создание простой конструкции модуля. Это объясняется тем, что фиксаторы выполняют не только функцию крепления рельс к балкам, но и нижняя часть фиксаторов, детали типа окон прямоугольной формы, - это составной элемент конструкции модуля, из которых создают бандажи для соединения каркасов в единый модуль.

Снабжение модуля по меньшей мере тремя бандажами, каждый из которых образован из двух деталей фиксаторов типа окон прямоугольной формы, которые по одной своей боковине жестко соединены между собой швеллером, который выполняет функцию поперечин в готовом модуле, и размещение каркасов параллельно друг другу в деталях бандажей и жесткое их крепление к последним обеспечивает как простоту, так и надежность единой конструкции модуля. Соединение деталей только по одной своей боковине швеллером, создает конструкцию бандажа разомкнутого типа. Это позволяет создать единую конструкцию модуля необходимой для рельсового пути прямоугольной формы. Бандаж в модуле выполняет не только функцию соединения каркасов в единую конструкцию, но и функцию крепления к деталям бандажа рельса, а швеллер бандажа - это поперечины в готовом модуле. Простота конструкции модуля обеспечивает и ее надежность.

Как видно, нижняя часть фиксаторов, выполненная из деталей типа окон прямоугольной формы, расположена в армированном бетоном каркасе подрельсовых балок. Верхняя часть фиксаторов, выполненная в виде, например, скобы, эксцентрика и грузозахватных приспособлений, например, в виде металлических крюков, расположена на верхнем основании деталей бандажа, то есть на нижней части фиксаторов. Именно такое выполнение фиксаторов составным и размещение в конструкции таким образом, что нижняя часть фиксаторов расположена в армированном бетоном каркасе балки шпалы, обеспечивает простоту и надежность крепление рельсов к железобетонным подрельсовых балкам, следовательно, прочность и надежность модуля в целом.

Выполнение бандажа из металлической арматуры с антикоррозионным покрытием также обеспечивает надежность конструкции модуля в процессе эксплуатации.

Такое минимально выбранное количество стержней каркаса, перемычек, а также расположение стержней в каркасе, бандажей обеспечивает необходимую надежность каркаса модуля. При этом в случае использования модулей в условиях повышенной нагрузки (тяжелые грузы и тп) возможно использование и большего количества стержней, перемычек, бандажей в каркасе модуля.

Расположение упругих прокладок, снижающих ударные нагрузки от рельсов на железобетонные балки в процессе эксплуатации, между грузозахватными приспособлениями верхней части фиксаторов обеспечивает надежность крепления прокладок вдоль всей длины подрельсовых балок, что также способствует достижению поставленного технического результата.

При этом точность геометрии пути достигается за счет изменения толщины надрельсовых изолирующих вставок - амортизаторов верхней части фиксаторов. Это достаточно несложно выполнить в готовом модуле пути именно за счет простоты конструкции модуля. Следовательно, совместно с другими признаками обеспечивает повышение эксплуатационной эффективности конструкции модуля.

Таким образом, предлагаемая совокупность существенных отличительных признаков обеспечивает получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

В ходе проведенного заявителем поиска патентной информации в области железнодорожного транспорта, а именно верхних строений рельсовых путей безбалластного типа, не обнаружены существенные отличительные признаки заявленного изобретения среди объектов того же назначения. Не обнаружена совокупность существенных отличительных признаков предлагаемого изобретения, способствующая достижению нового технического результата, и ее влияние на последний.

Именно совокупность существенных отличительных признаков позволяет получить новый технический результат - повышение эксплуатационной эффективности путем упрощения конструкции модуля и повышения его надежности.

Следовательно, предлагаемое изобретение обладает таким условием патентоспособности как «изобретательской уровень».

Предлагаемое изобретение поясняется с помощью чертежей, где:

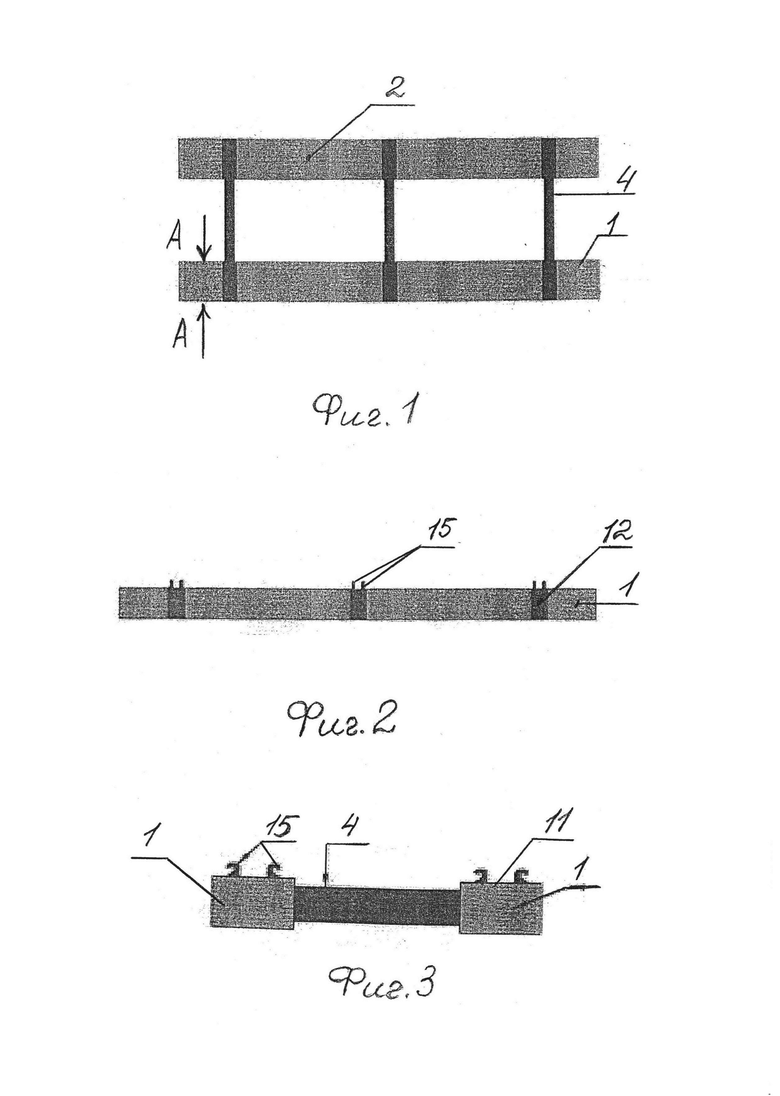

На Фиг. 1 изображен внешний вид готового бетонно- каркасного модуля, вид сверху;

Фиг. 2 -то же, что и на фиг. 1, вид спереди;

Фиг. 3 -то же, что и на фиг. 1, вид сбоку;

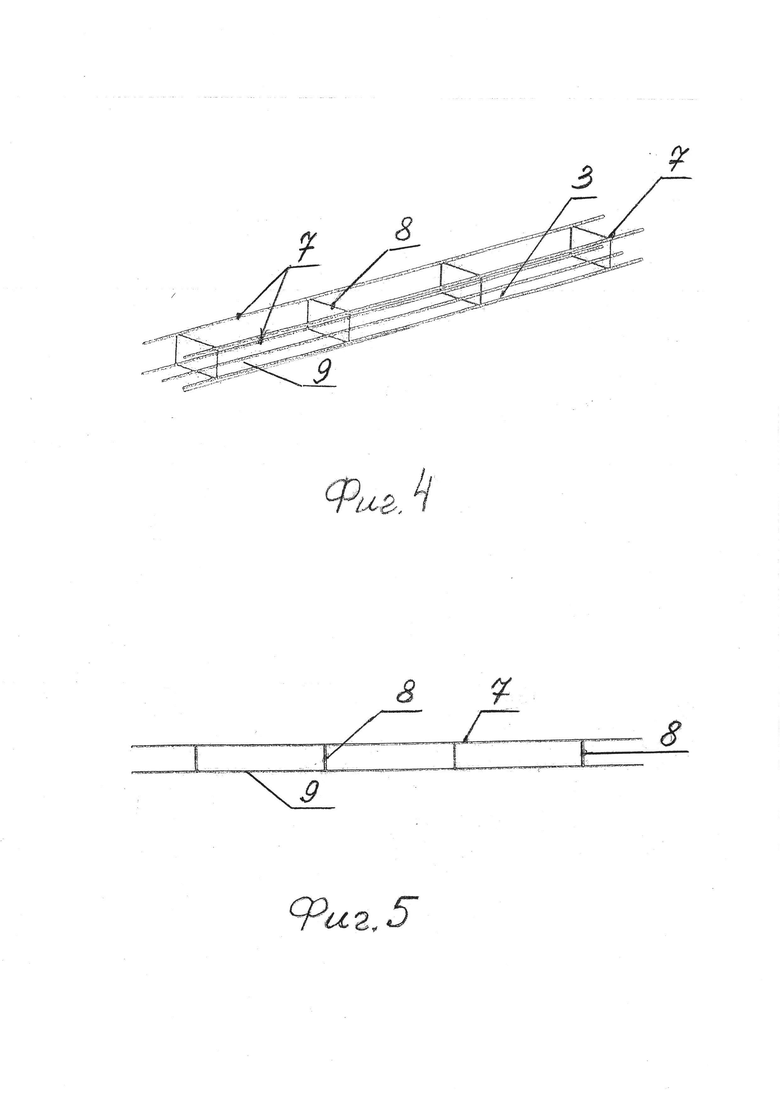

Фиг. 4- внешний вид каркаса;

Фиг. 5-то же, что и на фиг. 4, вид спереди;

Фиг. 6- то же, что и на фиг. 4, вид сбоку;

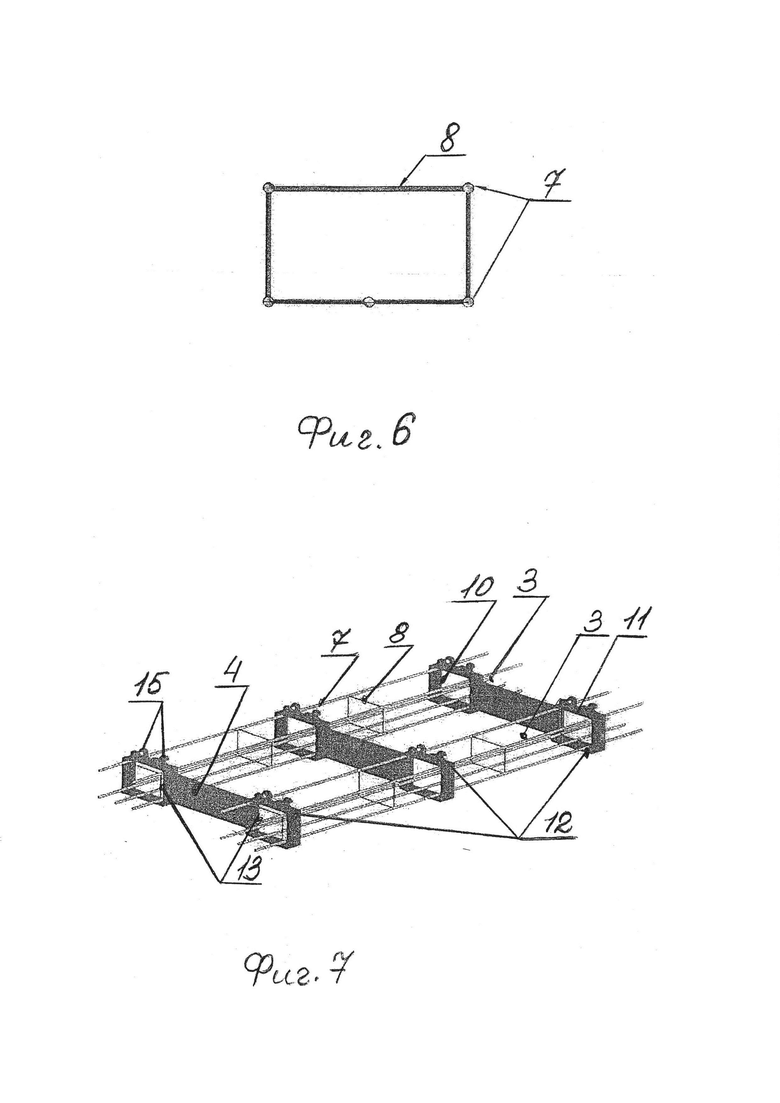

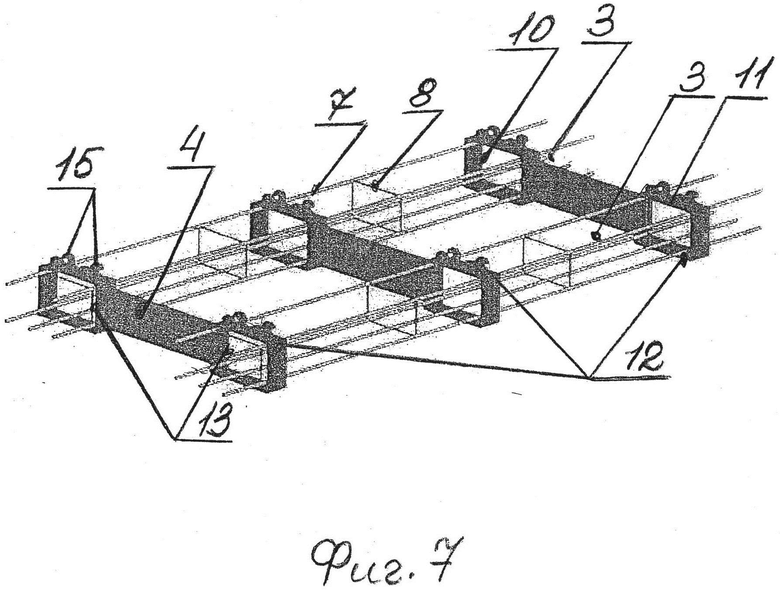

Фиг. 7-внешний вид каркасов в бандажах до армирования бетоном (сварная конструкция модуля);

Фиг. 8- железобетонная балка, вид А-А с фиг. 1;

Фиг. 9 железобетонная балка (в разрезе) с установленным рельсом и фиксатором (верхняя часть).

Лучший вариант осуществления изобретения.

Предлагаемый модуль безбалластного рельсового пути рассмотрен на примере создания для реализации основного и вспомогательного производств на рудниках. В частности, для укладки железнодорожных рельсовых путей узкой колеи средней и низкой грузонапряженности в подземных условиях рудников. При этом данное изобретение модуля не ограничивается указанным использованием. Модуль можно использовать в наземных условиях, в частности, для укладки трамвайных рельсовых путей, в строительстве для укладки подкрановых рельсовых путей, а также для укладки железнодорожных рельсовых путей для грузопассажирских поездов.

Модуль (см. фиг 1, 2, 3, 4) безбалластного рельсового пути содержит железобетонные подрельсовые балки 1, выполненные из армированного бетоном 2 каркасов 3. Между балками 1 расположены поперечины 4. Сверху вдоль всей длины подрельсовых балок 1 проложены упругие прокладки 5, сверху которых установлены рельсы 6. Модуль содержит фиксаторы для крепления рельс 6 к железобетонным подрельсовым балкам 1.

Каркас 3 (см. фиг. 4, 5, 6, 7, 8) выполнен из пяти металлических стержней 7, жестко скрепленных между собой, например, сваркой, четырьмя перемычками 8 прямоугольной формы. При этом три стержня 7 расположены в основании 9 каркаса 3. В качестве стержней 7 использована арматура периодического профиля А400 диаметром 14 мм(металлические струны). Перемычки 8 выполнены из металлических стержневой гладкой арматуры диаметром 6 мм.

Фиксаторы выполнены составными из верхней и нижней частей. Нижняя часть фиксаторов выполнена из деталей 10 типа окон прямоугольной формы, на верхнем основании 11 которых расположены элементы крепления верхней части фиксаторов.

Модуль снабжен тремя бандажами 12. Каждый бандаж 12 выполнен из двух деталей типа окон прямоугольной формы 10, жестко соединенных между собой швеллером по одной своей боковине 13 каждой детали 10, например, сваркой. Швеллеры выполняют функцию поперечин 4 в модуле. Бандажи 12 выполнены из металлической арматуры с антикоррозионным покрытием. Два каркаса 3 вставлены параллельно друг другу в детали 10 трех бандадажей 12 на расстоянии метра друг от друга и жестко соединены с бандажами 12, например, сваркой, образуя сварную конструкцию модуля. На рис. 7 -конструкция модуля до заливки бетоном 2.

Полученную сварную конструкцию модуля, состоящую из каркасов 3 и бандажей 12, опускают в кассетные установки и заливают вручную бетоном 2 на подготовленное основание с использованием автомиксера с последующей вибрационной составляющей. При этом в указанных установках до укладки модуля и подачи бетона располагают геотекстильную ткань. Модуль с бетонной смесью специального состава с крупным наполнителем выдерживают до затвердевания бетонной смеси в пропарочной камере в течение 24 часов. По истечении данного времени готовый модуль извлекают из кассетных установок с использованием известных грузоподъемных механизмов. С момента извлечения готового модуля из установок до монтаже рельсового пути его выдерживают еще не менее 28 суток.

Верхняя часть фиксаторов выполнена (см. фиг. 9), например, в виде скобы 13, эксцентрика 14 (показан штрих - пунктирной линией) и грузозахватных приспособлений, например, в виде крюков 15. Верхняя часть фиксаторов выполнена с надрельсовыми изолирующими вставками - амортизаторами 16. Материал вставок 16 пластик. Благодаря последним достаточно просто соблюдать точность геометрии пути уже в готовом модуле, меняя лишь толщины вставок 16. Вставки 16 с одной стороны снижают ударные нагрузки на рельсы 6 в местах крепления фиксаторами в процессе эксплуатации, с другой стороны позволяют достаточно просто и оперативно корректировать и сохранять геометрию пути.

Упругие прокладки 5, снижающие ударные нагрузки на подрельсовые балки 1, проложены между крюками 15 и надежно зафиксированы на балках 1.

Это был рассмотрен вариант прямолинейного бетонно- каркасного модуля. Для получения поворотных модулей, а именно для получения криволинейности в конкретном направлении, бандажи 12 расположены со смещением следующим образом: первый и третий бандажи 12 смещают в сторону, соответствующую повороту безбалластного пути, второй средний бандаж 12 смещают в противоположную сторону. Уровень смещения бандажей 12 от оси модуля зависит от необходимого угла поворота. Остальные действия аналогичны прямолинейным модулям. Модули стрелочного перевода состоят из трех модулей.

Перед монтажом модулей на них располагают упругие прокладки 5 и подготавливают земляное полотно- удаление крупных кусков грунта, удаление воды, выравнивание. После укладки модулей на земляное полотно обязательно необходимо удалить пустоты между модулем и земляным полотном. Для этого осуществляют подсыпку щебня под модуль на  высоты модуля либо подливку бетона сначала с одной стороны, затем с другой стороны модуля с использованием опалубки. Рельсы 6 укладывают на упругие прокладки 5 на балках 1 и соединяют между собой накладками и болтами. Сами рельсы 6 крепят к балкам 1 с помощью элементов крепления верхней части фиксаторов, а именно, с помощью скобы 13, эксцентрика 14 и крюков 15. Для корректировки геометрии пути изменяют толщину пластиковых вставок 16. Простая конструкция модуля позволяет корректировать геометрию пути после его изготовления и обеспечивает сохранение данной геометрии, следовательно, прочность и надежность конструкции модуля

высоты модуля либо подливку бетона сначала с одной стороны, затем с другой стороны модуля с использованием опалубки. Рельсы 6 укладывают на упругие прокладки 5 на балках 1 и соединяют между собой накладками и болтами. Сами рельсы 6 крепят к балкам 1 с помощью элементов крепления верхней части фиксаторов, а именно, с помощью скобы 13, эксцентрика 14 и крюков 15. Для корректировки геометрии пути изменяют толщину пластиковых вставок 16. Простая конструкция модуля позволяет корректировать геометрию пути после его изготовления и обеспечивает сохранение данной геометрии, следовательно, прочность и надежность конструкции модуля

Таким образом, в результате применения предлагаемого изобретения достигается новый технический результат - повышение эксплуатационной эффективности путем упрощения конструкции модуля и повышения его надежности.

Следовательно, предлагаемое изобретение соответствует условию

патентоспособности «промышленная применимость».

Данное изобретение было реализовано для укладки рельсовых путей в подземных условиях рудников, в частности, для рудников АО «Апатит». Разработаны Технические условия на данный модуль ТУ 42.12.10-001-9717932-2016 и Инструкция по его монтажу. Данные технические документы распространяются как на прямолинейный модуль, так и на поворотный и стрелочный модули. Испытания опытной железнодорожной линии на руднике АО «Апатит» показали высокую эксплуатационную эффективность. Изобретение возможно использовать в наземных условиях, для укладки рельсовых трамвайных, подкрановых путей, для укладки железнодорожных рельсовых путей для грузопассажирских поездов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль безбалластного рельсового пути | 2024 |

|

RU2825478C1 |

| Модуль безбалластного рельсового пути | 2024 |

|

RU2831210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| Композиционная плита для системы безбалластного мостового полотна железнодорожного моста | 2018 |

|

RU2704845C1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| РЕЛЬСОВЫЙ ПУТЬ ПРЯМОЛИНЕЙНОЙ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2015 |

|

RU2592178C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ | 2008 |

|

RU2425188C2 |

Изобретение относится к области строения модулей безбалластного железнодорожного пути. Модуль содержит две железобетонных подрельсовых балки, связанные поперечинами. На балки уложены упругие подрельсовые подкладки. Поперечины выполнены из двух прямоугольных бандажей с отверстиями, в которые вставлена арматура балок. Бандажи соединены друг с другом швеллерами. Фиксаторы для крепления рельсов выполнены составными. Нижняя часть фиксаторов выполнена заодно с бандажами поперечин. Достигается упрощение конструкции модуля безбалластного пути. 3 з.п. ф-лы, 9 ил.

1. Модуль безбалластного рельсового пути, содержащий железобетонные подрельсовые балки, выполненные из армированных бетоном каркасов, между которыми расположены поперечины, сверху вдоль всей длины подрельсовых балок проложены упругие прокладки, сверху которых установлены рельсы, фиксаторы для крепления последних к железобетонным подрельсовым балкам, отличающийся тем, что модуль снабжен по меньшей мере тремя бандажами, каждый из которых образован из двух деталей типа окон прямоугольной формы, которые по одной своей боковине жестко соединены между собой швеллером, каркасы железобетонных балок выполнены по меньшей мере из пяти металлических стержней, жестко скрепленных между собой по меньшей мере четырьмя перемычками прямоугольной формы, причем по меньшей мере три стержня расположены в основании каркаса, фиксаторы выполнены составными из верхней и нижней частей, при этом нижняя часть фиксаторов выполнена из деталей типа окон прямоугольной формы, на верхнем основании которых расположены элементы крепления верхней части фиксаторов, содержащей надрельсовые изолирующие вставки-амортизаторы, причем каркасы железобетонных балок параллельно вставлены в детали бандажей и жестко к ним присоединены.

2. Модуль по п. 1, отличающийся тем, что перемычки выполнены из металлических стержней, бандажи выполнены из металлической арматуры с антикоррозионным покрытием.

3. Модуль по п. 1, отличающийся тем, что элементы крепления верхней части фиксаторов выполнены, например, в виде скобы, эксцентрика и грузозахватных приспособлений, например, в виде крюков.

4. Модуль по п. 1 или 3, отличающийся тем, что упругие прокладки проложены между грузозахватными приспособлениями верхней части фиксаторов.

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| CN 201433334 Y, 31.03.2010 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| US 8727229 B2, 20.05.2014 | |||

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

Авторы

Даты

2019-09-12—Публикация

2018-12-18—Подача