Изобретение относится к устройствам для измерения толщины граничных слоев смазочных материалов и может найти свое применение в нефтегазовой отрасли.

Известно устройство для измерения толщины смазочного слоя емкостным методом (Кухтов В.Г., Савчук В.П. Исследование рабочих параметров опор скольжения автотракторных трансмиссий // Вестник Харьковского национального автомобильно-дорожного университета, 2005, №29), содержащее датчик, металлический вкладыш (электрод-вал), изолирующие прокладки, конусную втулку, приборы для обработки сигнала с датчика.

Недостатком указанного технического решения является отсутствие возможности создания нагрузки на смазочный слой, нелинейность измерения и обратно пропорциональная зависимость толщины смазочного слоя от измеренной емкости конденсатора.

Известно устройство для измерения толщины смазочного слоя по его электрической прочности (Мацкевич Д.В., Сагин С.В. Диагностирование структурного состояния углеводородных жидкостей по их электрической прочности // Проблемы Техники (научно-производственный журнал), 2012, №2. - С. 38-46), содержащее электроды, источник напряжения, гальванометр, вольтметр, балластовое сопротивление. В результате эксперимента получают зависимости значения напряженности пробивного электрического поля от толщины граничного слоя.

Недостатком указанного технического решения является отсутствие возможности создания нагрузки на граничный смазочный слой и трудоемкость измерений, связанная с понижением электрической прочности смазочного материала после однократного пробоя, что требует повторной подготовки эксперимента.

Наиболее близким по технической сути и достигаемому результату является устройство для измерения толщины граничных слоев по методу «стопы», содержащее стол-основание, закрепленную на нем вертикально цилиндрическую трубку, в которой размещены шары, крышку прибора и микрометр (О.А. Заляев и др. Методика оценки несущей способности граничных смазочных слоев жидких сред // Проблемы и тенденции развития инновационной экономики: международный опыт и российская практика: сб. науч. тр. [Междунар. научно-практ. конф. / Уфимский гос. нефт. техн. ун-т, 2013, т. 2. - С. 162-164).

Недостатком указанного технического решения является отсутствие возможности создания нагрузки на граничный смазочный слой, низкая точность результатов измерений из-за малой площади контакта шаров.

Задачей изобретения является разработка устройства для измерения толщины граничных слоев смазочных материалов, позволяющего проводить исследования в условиях повышенных осевых нагрузок при максимальной площади контакта граничных слоев, что обеспечивает повышение точности измерений.

Указанная задача решается тем, что в устройстве для измерения толщины граничных слоев смазочных материалов, содержащем стол-основание, закрепленную на нем вертикально цилиндрическую трубку, в которой размещены образцы контактирующих элементов, крышку прибора и микрометр, согласно изобретению дополнительно поверх крышки установлено коромысло для крепления к нему съемных грузов, а указанные образцы выполнены в виде бочкообразных роликов от подшипников.

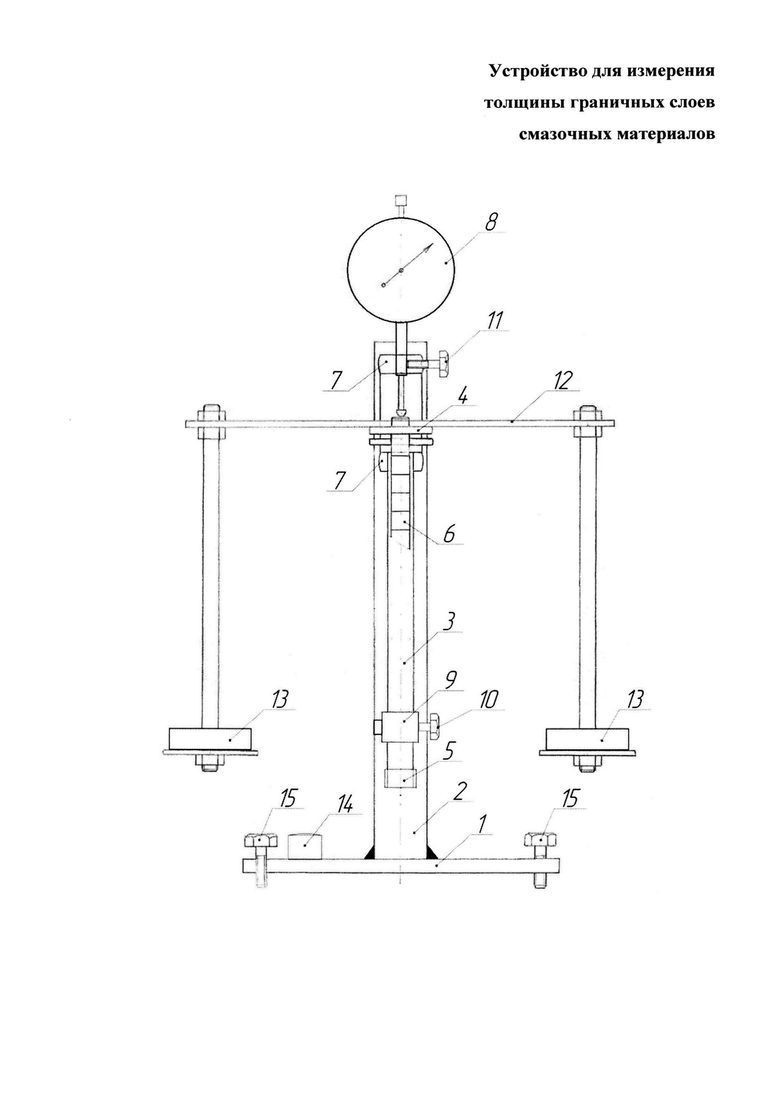

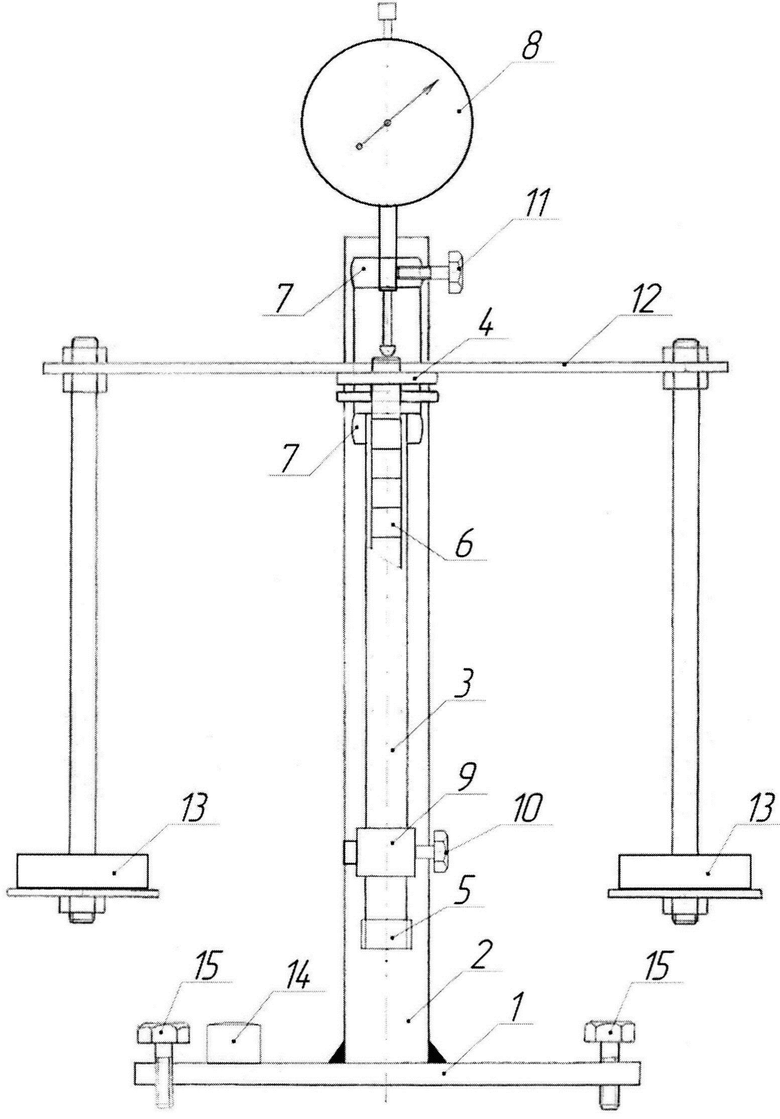

На чертеже представлено устройство для измерения толщины граничных смазочных материалов.

Устройство состоит из стола-основания 1 с вертикально закрепленной на сварке стойкой 2, цилиндрической трубки 3 с наливной 4 и сливной 5 крышками, бочкообразных роликов 6, верхнего крепления 7 для трубки и микрометра 8, нижнего крепления 9 для трубки с фиксирующим винтом 10, микрометра 8 с фиксирующим винтом 11, коромысла 12 со съемными грузами 13, уровня 14, винтов 15, регулирующих горизонтальное положение стола-основания 1.

Устройство работает следующим образом.

Цилиндрическая трубка 3 жестко крепится к стойке 2 устройства, смонтированной вертикально относительно стола-основания 1. Затем по уровню 14 стол-основание 1 выставляется горизонтально с помощью специальных регулирующих винтов 15. В цилиндрическую трубку 2 с закрытой сливной крышкой 5 последовательно помещаются бочкообразные ролики 6, на которые предварительно наносится исследуемая смазка. После того как ролики 6 размещены в цилиндрической трубке 3, ее закрывают крышкой 4 и устанавливают поверх коромысло 12. Для исключения воздушных пузырей на границе соприкосновения роликов 6 коромысло 12 ненадолго нагружают. После этого устанавливают микрометр 8 с упором ножки на поверхность крышки 4, фиксируют его винтом 11 и записывают показания. Последующие измерения перемещения крышки 4 проводят с постепенным увеличением осевой нагрузки с помощью съемных грузов 13, которые устанавливаются на коромысло 12. После проведения опытов, прибор разбирают в обратной последовательности, извлекают все ролики 6, проталкивая их через сливную крышку 5. Проводится очистка всех элементов прибора, соприкасающихся с исследуемой смазкой.

Расчет толщины граничного слоя h проводится по формуле:

h=ΔM/(n+2)×2,

где ΔM - разность показаний микрометра до и после нанесения смазки; n - число роликов.

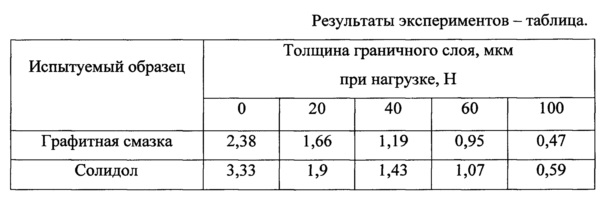

В таблице приведены примеры измерения толщины граничных слоев для некоторых смазочных материалов при различной осевой нагрузке.

Выполненные исследования показали, что при достижении нагрузки 60-80 Н изменение толщины граничных смазочных слоев прекращается.

Устройство обеспечивает измерение толщины граничного слоя смазочных материалов с погрешностью до 4% за счет применения бочкообразных роликов и увеличения площади контакта граничных поверхностей. Также устройство позволяет измерять толщину граничного слоя в условиях повышенных осевых нагрузок за счет установленного коромысла со съемными грузами. Это позволяет более эффективно определять несущую способность граничных смазочных слоев при разработке новых смазочных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ (ВАРИАНТЫ) | 1996 |

|

RU2109268C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ, ПРЕИМУЩЕСТВЕННО ПОЛИМЕРНЫХ, НА СЖАТИЕ | 2004 |

|

RU2261429C1 |

| ТРЕХШАРИКОВАЯ МАШИНА ТРЕНИЯ СКОЛЬЖЕНИЯ И СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ЭТОЙ МАШИНЕ | 2008 |

|

RU2386945C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1972 |

|

SU332374A1 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2032176C1 |

| Устройство для термогравиметрического анализа | 1981 |

|

SU1052960A1 |

| Прибор для исследования микромеханических характеристик поверхностных слоев материалов | 1983 |

|

SU1295293A1 |

Изобретение относится к устройствам для измерения толщины граничных слоев смазочных материалов и может найти применение в нефтегазовой отрасли. Сущность: устройство включает стол-основание (1), закрепленную на нем вертикально цилиндрическую трубку (3), крышку (4) и микрометр (8). Поверх крышки (4) установлено коромысло (12) для крепления к нему съемных грузов (13). В цилиндрической трубке (3) размещены образцы (6) контактирующих элементов, выполненные в виде бочкообразных роликов от подшипников. Технический результат: повышение точности измерений. 1 ил., 1 табл.

Устройство для измерения толщины граничных слоев смазочных материалов, содержащее стол-основание, закрепленную на нем вертикально цилиндрическую трубку, в которой размещены образцы контактирующих элементов, крышку прибора и микрометр, отличающееся тем, что дополнительно поверх крышки установлено коромысло для крепления к нему съемных грузов, а указанные образцы выполнены в виде бочкообразных роликов от подшипников.

| Устройство для измерения толщины смазочного слоя в шарикоподшипниках | 1980 |

|

SU900149A1 |

| Устройство для измерения толщины смазочного слоя в высокоскоростных шарикоподшипниках | 1983 |

|

SU1165873A1 |

| Установка для измерения толщины смазочного слоя в шарикоподшипниках | 1990 |

|

SU1733945A1 |

Авторы

Даты

2017-09-11—Публикация

2016-11-03—Подача