Изобретение относится к области порошковой металлургии, в частности к способу получения углеродных наполнителей, которые могут быть использованы в производстве электропроводных резиновых вулканизатов и изготовлении антистатических резинотканевых материалов.

Известен способ получения железоуглеродистого композита путем обработки измельченной окалины размером более 0,25 мм в режиме виброкипящего слоя в среде природного газа (Авторское свидетельство 604626 СССР, Кл. B22F 1/00, F27B 15/00. Устройство для получения сажистого железа / Е.А. Капустин, A.M. Кулаков, В.А. Маслов, А.С. Хаджинов, В.А. Пелевин, Т.Ф. Маслова. - 2354407; заявл. 26.04.74; опубл. 21.04.78. - Бюл. №16) [1].

Недостатком способа является низкий выход целевого продукта и его коррозионная нестабильность из-за присутствия балластного количества окалины.

Известен способ получения сажистого железа, включающий термическую обработку до 950°С железосодержащих материалов жидкими углеводородами - керосином, бензином, бензолом, ксилолом, толуолом (Авторское свидетельство 256789 СССР, Кл. С21В 15/00. Способ получения сажистого железа / В.Г. Воскобойников, Б.А. Борок, В.Г. Тепленко, З.В. Соловьева, В.В. Рукин, В.П. Дороничева, В.В. Кельцев и Х.Д. Зыбин. - 1083531/22-02; заявл. 14.06.66 дополнительно к авт. св. 196910 с присоединением заявки; опубл. 15.03.80. - Бюл. №10) [2].

Недостатком способа является необходимость перевода жидких углеводородов в парообразное или тонкораспыленное состояние для осуществления термической диссоциации углеводородов.

Известен способ получения сажистого железа и водорода путем термокаталитического разложения газообразных углеводородов на поверхности железосодержащих материалов при температуре 850-900°С и давлении 1-35 атм. (Авторское свидетельство 380714 СССР, Кл. С21В 15/02. Способ получения сажистого железа и водорода / Б.А. Борок, В.В. Рукин, В.В. Кельцев. - 1690068/23-26; заявл. 09.11.1971; опубл. 15.11.1973. - Бюл. №21) [3].

К недостаткам способа следует отнести сложность технологических стадий, влияющих на энергоемкость процесса и низкую стабильность электропроводных свойств во времени сажистого железа из-за способности к окислению.

Наиболее близким прототипом является способ производства износостойкой резины путем вулканизации при температуре 150°С резиновой смеси, содержащей бутадиен-нитрильный каучук марки СКН-18, ускоритель вулканизации, дибутилфталат, диамин и углеродный наполнитель - технический углерод марки П803, полученный из газообразного углеводородного сырья (Патент RU 2129132 С1. Резиновая смесь на основе бутадиен - нитрильного каучука / М.Д. Соколова, С.Н. Попов, О.А. Андрианова, А.А. Охлопкова, Е.Ю. Шиц. - 96124057/04; заявл. 24.12.1996; опубл. 20.04.1999) [4].

Недостатком прототипа является использование углеродного наполнителя с низким показателем удельной геометрической поверхности из-за: применения в качестве сырья углеводородного газа, у которого соотношение атомарного количества углерода к водороду в молекуле приблизительно в 2 раза ниже, чем у жидкостного сырья; и условий его получения - в рассматриваемом случае при термическом пиролизе без катализатора, который мог бы снизить температуру процесса на 100-150°С и за счет этого сохранить развитую волокнистую углеродную структурированность, вместо аморфной сажевой структуры, и повысить за счет диспергирования электропроводимость вулканизата.

Техническим результатом предлагаемого изобретения является улучшение электропроводных свойств вулканизатов и стабильность их во времени за счет волокнистой структуры наполнителя при сохранении других физико-механических свойств, экономичность и экологичность процесса за счет применения неиспользуемых в промышленности отходов газового конденсата, образующегося при дросселировании и отделяющегося при продувке штатной системой очистки транспортируемого по магистральным трубопроводам природного газа на компрессорной станции.

Технический результат достигается тем, что в способе получения углеродного наполнителя электропроводных резиновых вулканизатов, включающем механическое измельчение углеродного вещества для соответствия требованиям по пластоэластическим показателям и обеспечения оптимальной длительности и скорости вулканизации, согласно изобретению в качестве углеродного наполнителя используют углеродное вещество волокнистой структуры, полученное термокаталитическим пиролизом газового конденсата из системы очистки природного газа на компрессорной станции магистрального газопровода в условиях контакта с железооксидным катализатором Fe2O3 при атмосферном давлении и температуре 600-700°С, объемной скорости подачи сырья 25 мл/мин, в течение 5 ч, с последующим охлаждением до 20°С и отсевом фракции 50-150 мкм путем фракционирования образовавшейся углеродной массы на молекулярных ситах, при этом вулканизацию проводят при температуре 150°С в течение 20 мин, резиновая смесь содержит каучук марки СКН-18, полисульфидный ускоритель вулканизации, дибутилфталат, диамин, фталевый ангидрид, углеродное вещество и регенерат при следующем содержании компонентов, мас. %: каучук марки СКН-18 - 40, полисульфидный ускоритель вулканизации - 12, дибутилфталат - 1, диамин - 1, фталевый ангидрид - 1, углеродное вещество - 40, регенерат - 5, а готовый резиновый вулканизат подвергают дополнительной термообработке в термостате при 250°С в течение 3 ч.

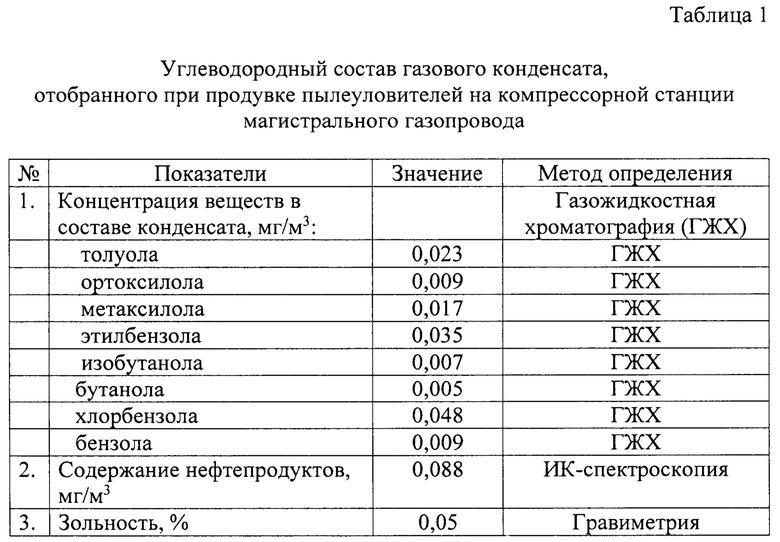

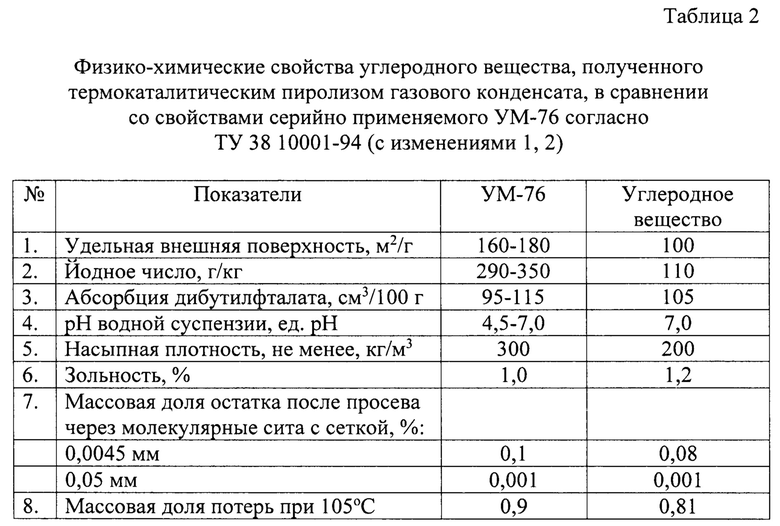

Пример. В кварцевый реактор объемом 1 л загружают 10 г оксида железа Fe2O3, нагревают при атмосферном давлении до 600-700°С, затем осуществляют термокаталитический пиролиз путем дозированной подачи 25 мл/мин в слой Fe2O3 газового конденсата, отобранного при продувке с конденсатосборника Е-3 системы очистки циклонными пылеуловителями природного газа на компрессорной станции магистрального газопровода. Углеводородный состав газового конденсата приведен в таблице 1. Объемная скорость его подачи составляет 25 мл/мин. Через 5 ч процесс пиролиза останавливают. Образовавшееся углеродное вещество имеет волокнистое строение, о чем свидетельствуют результаты электронно-микроскопического анализа. При этом обеспечивается равномерное распределение атомов железа по всей структуре углеродного вещества, физико-химические свойства которого приведены в таблице 2. Далее полученное углеродное вещество охлаждают до 20°С и подвергают фракционированию на молекулярных ситах, отбирая при этом фракцию 50-150 мкм.

Резиновую смесь готовят на вальцах ЛБ 320-160/160. Процесс вулканизации образца проводят в автоклаве при температуре 150°С. В каучук марки СКН-18 (40% масс.) вводят на первой минуте полисульфидный ускоритель вулканизации Уск-Sx-Zn-Sy-Уск - 12, дибутилфталат - 1, диамин - 1, фталевый ангидрид - 1, на пятой минуте - углеродное вещество (40% масс), регенерат (5% масс), на 12 минуте производят съем. Полученную резиновую смесь вулканизуют в течение 20 мин, после чего готовый резиновый вулканизат подвергают дополнительной термообработке в термостате при 250°С в течение 3 ч. В формуле полисульфидного ускорителя радикальной вулканизации использованы следующие обозначения:

Уск - ускоритель, сульфид тиурама;

Sx и Sy - обозначение радикалов серы;

х = от 1 до 4, радикалов серы;

y = 8 - х, радикалов серы;

Zn - обозначение стеарата цинка.

Резиновый вулканизат является продуктом химического взаимодействия каучука с серой и представляет собой сложную смесь различных вышеперечисленных компонентов, которые придают резиновым изделиям высокую эластичность, вибростойкость, химическую устойчивость, а также электропроводные свойства благодаря волокнистому строению углеродного наполнителя и высокой степени диспергирования атомов железа по всему его объему.

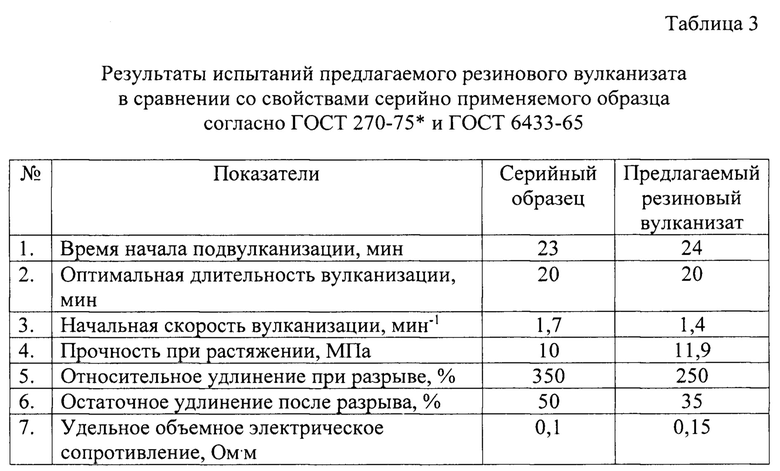

Физико-химические свойства углеродного вещества определяют согласно ТУ 38 10001-94 (Электропроводные марки технического углерода УМ-66, УМ-76 и УМ-85. Технические условия [текст]: ТУ 38 10001-94 с изм. 1, 2) [5]. Определение упругопрочностных свойств резинового вулканизата при растяжении проводят согласно ГОСТ 270-75* (ГОСТ 270-75*. Резина. Метод определения упругопрочностных свойств при растяжении [текст]. - Взамен ГОСТ 270-64; введ. 1978-01-01. - Москва: Министерство нефтеперерабатывающей и нефтехимической промышленности СССР: М.: Изд-во стандартов, сор. 2003. - 11 с.) [6].

Определение удельного объемного электрического сопротивления резинового вулканизата проводят согласно ГОСТ 6433-65. Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном и постоянном напряжении, диэлектрической проницаемости и тангенса угла диэлектрических потерь при частоте 50 Гц и определения электрических сопротивлений [7]. Результаты испытаний резинового вулканизата приведены в таблице 3.

Сравнительный анализ достигнутых значений прочности при растяжении, относительного удлинения при разрыве, остаточного удлинения после разрыва и удельного объемного электрического сопротивления показывает, что по свойствам предлагаемый резиновый вулканизат не отличается от серийного образца.

Использование предлагаемого способа позволяет повысить экономичность и экологичность процесса за счет применения неиспользуемых в промышленности отходов образовавшегося при дросселировании газового конденсата, требующего дорогостоящей утилизации, вместо дефицитных ресурсов газового или высокоароматизированного углеводородного сырья, которые могут послужить другим альтернативным целям углубления переработки нефти.

Изобретение может найти широкое применение в различных областях газовой промышленности, производстве электропроводной резины, машиностроении и порошковой металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2495364C1 |

| РЕЗИНОВАЯ СМЕСЬ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ | 1991 |

|

RU2016008C1 |

| Резиновая смесь | 1982 |

|

SU1046258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2472813C1 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИИ | 2003 |

|

RU2263699C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| МАСЛОТЕПЛОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2714351C1 |

Изобретение относится к способу получения электропроводных резиновых вулканизатов. Способ включает вулканизацию при температуре 150°С резиновой смеси, содержащей, мас.%: каучук марки СКН-18 - 40, полисульфидный ускоритель вулканизации - 12, дибутилфталат - 1, диамин - 1, фталевый ангидрид - 1, углеродный наполнитель - 40, регенерат – 5. При этом в качестве углеродного наполнителя используют углеродное вещество волокнистой структуры, полученное термокаталитическим пиролизом газового конденсата из системы очистки природного газа на компрессорной стации магистрального газопровода в условиях контакта с железооксидным катализатором Fe2O3 при атмосферном давлении и температуре 600-700°С, объемной скорости подачи сырья 25 мл/мин, в течение 5 ч, с последующим охлаждением до 20°С и отсевом фракции 50-150 мкм путем фракционирования образовавшейся углеродной массы на молекулярных ситах. Готовый резиновый вулканизат подвергают дополнительной термообработке в термостате при температуре 250°С в течение 3 ч. Техническим результатом являются повышение выхода целевого продукта, относительная стабильность электропроводных свойств во времени и упрощение технологии получения продукта. 3 табл.

Способ получения электропроводного резинового вулканизата с углеродным наполнителем, полученного вулканизацией при температуре 150°С резиновой смеси, содержащей каучук марки СКН-18, ускоритель вулканизации, дибутилфталат, диамин и углеродный наполнитель, отличающийся тем, что в качестве углеродного наполнителя используют углеродное вещество волокнистой структуры, полученное термокаталитическим пиролизом газового конденсата из системы очистки природного газа на компрессорной стации магистрального газопровода в условиях контакта с железооксидным катализатором Fe2O3 при атмосферном давлении и температуре 600-700°С, объемной скорости подачи сырья 25 мл/мин, в течение 5 ч, с последующим охлаждением до 20°С и отсевом фракции 50-150 мкм путем фракционирования образовавшейся углеродной массы на молекулярных ситах, при этом вулканизацию проводят в течение 20 мин, резиновая смесь содержит полисульфидный ускоритель вулканизации и дополнительно содержит фталевый ангидрид и регенерат при следующем содержании компонентов, мас.%: каучук марки СКН-18 - 40, полисульфидный ускоритель вулканизации - 12, дибутилфталат - 1, диамин - 1, фталевый ангидрид - 1, углеродное вещество - 40, регенерат - 5, а готовый резиновый вулканизат подвергают дополнительной термообработке в термостате при температуре 250°С в течение 3 ч.

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА И ВОДОРОДА | 0 |

|

SU380714A1 |

| RU 2013147091 A1, 27.04.2015 | |||

| Способ получения сажистого железа | 1966 |

|

SU256789A2 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| US 3701827 A1, 31.10.1972 | |||

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1996 |

|

RU2129132C1 |

Авторы

Даты

2017-09-13—Публикация

2015-11-20—Подача