Изобретение относится к резиновой промышленности, в частности к производству электропроводящих эластомерных материалов.

Известен способ получения электропроводящего эластомерного композиционного материала, заключающийся в изготовлении на вальцах электропроводящей резиновой смеси на основе бутадиен-стирольного каучука, содержащей электропроводный технический углерод, с последующей ее вулканизацией в гидравлическом прессе под давлением [Получение и свойства электропроводящего технического углерода. - М.: ЦНИИТЭнефтехим. - 1981. - с.31]. Однако получаемый эластомерный материал не обладает достаточно высокой электропроводностью.

Известен способ изготовления электропроводящего эластомерного материала на основе изопренового каучука, заключающийся в смешении этого каучука с ингредиентами резиновой смеси, после чего в процессе дополнительного смешения в смесь вводят 10-20 масс.ч. полярного каучука и подвергают ее вулканизации [А.с. 1878751/05 «Способ изготовления электропроводной резины на основе изопренового каучука». - Овсянников Н.Я. и др. от 31.10.90]. Однако приготовление композиции по данному способу является более сложным и не обеспечивает получение материала с высокой электропроводностью.

Известен способ получения электропроводящего эластомерного материала, включающий приготовление композиции на основе бутадиенсодержащего каучука и последующую ее вулканизацию под давлением, после чего полученный эластомерный материал подвергается термостатированию в течение 3-10 ч при 225-300°C [Исследование свойств материалов, полученных при высокотемпературной обработке резин / Овсянников Н.Я., Корнев А.Е. // Каучук и резина. - №3. - 1997. - с.28-30]. Однако по данному способу получается эбонитоподобный материал с высокой электропроводностью, но не обладающий характерными для эластомерных материалов высокоэластическими свойствами.

Наиболее близким к изобретению по технической сущности является способ получения электропроводящего эластомерного материала, при котором каучук и ингредиенты смешивают на вальцах, вулканизуют под давлением в гидравлическом прессе, а затем полученный эластомерный материал подвергают термостатированию при температуре ниже температуры вулканизации [Электропроводящие резины со стабильными электрическими характеристиками / Корнев А.Е., Овсянников Н.Я., Оськин В.М. // Каучук и резина. - №6. - 2000. - с.28-32]. Однако получаемый материал не обладает требуемой в ряде случаев высокой электропроводностью.

Технический результат предлагаемого изобретения заключается в получении на основе каучуков общего или специального назначения эластомерных материалов, обладающих высокой электропроводностью (низким удельным объемным электросопротивлением), повышение которой по сравнению с приведенным способом (прототипом) достигается для аналогичного состава композиции в результате комбинированного физического воздействия на сформировавшуюся в эластомерном материале в процессе смешения и вулканизации углерод-эластомерную структуру.

Технический результат по предлагаемому способу, обеспечивающему эффект снижения удельного объемного электросопротивления эластомерного материала, достигается путем приготовления эластомерных материалов, содержащих 100 масс.ч. каучука общего или специального назначения, 10-13 масс.ч. вулканизующей группы, состоящей из 0-3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц или 3,6 масс.ч. смеси 3 масс.ч. дифенилгуанидина с 0,6 масс.ч. альтакса в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5-2 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5-1,75 масс.ч. серы в качестве вулканизующего агента.

Также на 100 масс.ч. каучука вводили 10-25 масс.ч. графита, в качестве которого использовали 10 масс.ч. графита ГК или 25 масс.ч. графита ГСМ-1.

Также на 100 масс.ч. каучука вводили 25-60 масс.ч. электропроводного технического углерода, в качестве которого использовали углерод марки П367Э или 60 масс.ч. углерода марки УМ76, а также 50 масс.ч. технического углерода П-803.

Также на 100 масс.ч. каучука вводили 20-25 масс.ч. пластификатора, в качестве которого использовали 20 масс.ч. дибутилфталата или 25 масс.ч. масла индустриального И-8А, а также 1-2 масс.ч. нафтама-2 в качестве противостарителя, последующую ее вулканизацию под давлением; после вулканизации эластомерный материал подвергали воздействию органических растворителей до достижения равновесной степени его набухания и затем, после полного удаления из него растворителя, термостатировали в течение 1 часа при 100-120°C.

Резиновые смеси готовили на вальцах ЛБ 320 160/160. Вулканизацию образцов проводили в гидравлическом прессе под давлением при 150±3°C. Термостатирование эластомерных материалов осуществляли в воздушном термостате. Набухание образцов происходило в гептане, ацетоне, метилацетате или бензинах марок А-80, А-92, А-95 до достижения равновесной степени набухания. Удельное объемное электросопротивление определяли по ИСО 1853-75.

Сущность предложенного технического решения поясняется примерами осуществления.

Пример №1. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-18, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 1,47 Ом*м).

Пример №2. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-18, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали бензин марки А-80 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,55 Ом*м).

Пример №3. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-18, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,22 Ом*м).

Пример №4. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-18, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,050 Ом*м).

Пример №5. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-26, содержащий на 100 масс.ч. каучука 10 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 2,04 Ом*м).

Пример №6. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-26, содержащий на 100 масс.ч. каучука 10 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-80 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,44 Ом*м).

Пример №7. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-26, содержащий на 100 масс.ч. каучука 10 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,22 Ом*м).

Пример №8. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-26, содержащий на 100 масс.ч. каучука 10 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,063 Ом*м).

Пример №9. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-40, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 1,54 Ом*м).

Пример №10. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-40, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-80 до достижения равновесной степени набухания, далее подвергали ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,63 Ом*м).

Пример №11. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-40, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,42 Ом*м).

Пример №12. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКН-40, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,12 Ом*м).

Пример №13. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-18 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,98 Ом*м).

Пример №14. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-18 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-80 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,74 Ом*м).

Пример №15. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-18 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,39 Ом*м).

Пример №16. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-18 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,092 Ом*м).

Пример №17. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-28 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 3,14 Ом*м).

Пример №18. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-28 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-80 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,59 Ом*м).

Пример №19. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-28 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,33 Ом*м).

Пример №20. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-28 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,048 Ом*м).

Пример №21. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-40 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 25 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в гептан до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,67 Ом*м).

Пример №22. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-40 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 30 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-80 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,35 Ом*м).

Пример №23. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-40 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 35 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-92 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,30 Ом*м).

Пример №24. Эластомерный материал, выполненный из резиновой композиции на основе каучука БНКС-40 АМН, содержащий на 100 масс.ч. каучука 13 масс.ч. вулканизующей группы, состоящей из 3 масс.ч. дитиоморфолина в качестве донора серы, 3 масс.ч. сульфенамида Ц в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 1,5 масс.ч. стеариновой кислоты в качестве технологической добавки, 0,5 масс.ч. серы в качестве вулканизующего агента, 20 масс.ч. дибутилфталата в качестве пластификатора, 10 масс.ч. графита ГК, 50 масс.ч. технического углерода П-803, 50 масс.ч. электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в бензин марки А-95 до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 120°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,12 Ом*м).

Пример №25. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКИ-3, содержащий на 100 масс.ч. каучука 12,35 масс.ч. вулканизующей группы, состоящей из 3,6 масс.ч. смеси 3 масс.ч. дифенилгуанидина с 0,6 масс.ч. альтакса в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 2 масс.ч. стеариновой кислоты в качестве технологической добавки, 1,75 масс.ч. серы в качестве вулканизующего агента, 25 масс.ч масла индустриального И-8А в качестве пластификатора, 25 масс.ч. графита ГСМ-1, 60 масс.ч электропроводного технического углерода УМ76 в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в ацетон до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 100°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,013 Ом*м).

Пример №26. Эластомерный материал, выполненный из резиновой композиции на основе каучука СКИ-3, содержащий на 100 масс.ч. каучука 12,35 масс.ч. вулканизующей группы, состоящей из 3,6 масс.ч. смеси 3 масс.ч. дифенилгуанидина с 0,6 масс.ч. альтакса в качестве ускорителя вулканизации, 5 масс.ч. оксида цинка в качестве активатора вулканизации, 2 масс.ч. стеариновой кислоты в качестве технологической добавки, 1,75 масс.ч. серы в качестве вулканизующего агента, 25 масс.ч масла индустриального И-8А в качестве пластификатора, 25 масс.ч. графита ГСМ-1, 60 масс.ч электропроводного технического углерода П367Э в качестве порошкового наполнителя, 2 масс.ч. нафтама-2 в качестве противостарителя. Полученную резиновую смесь вулканизовали в течение 10 мин, после чего резину помещали в метилацетат до достижения равновесной степени набухания, далее подвергли ее вылежке в течение 7 суток до полного удаления растворителя и термостатировали в течение 1 часа при 100°C.

С использованием предложенного способа получен эластомерный материал, обладающий высокой электропроводностью (низким удельным объемным электросопротивлением 0,015 Ом*м).

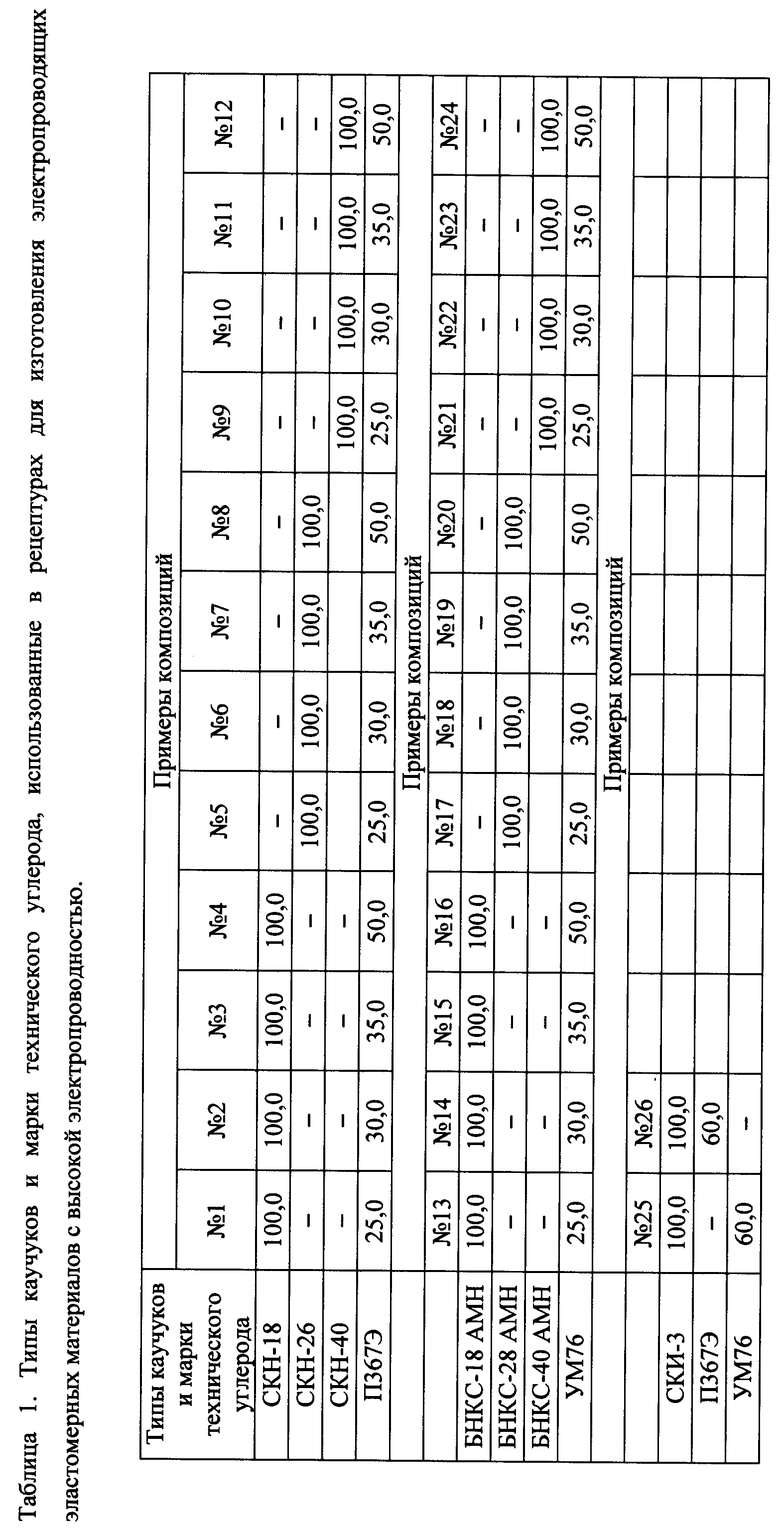

В таблице 1 приведены типы каучуков и марки технического углерода, использованные в рецептурах для изготовления электропроводящих эластомерных материалов с высокой электропроводностью.

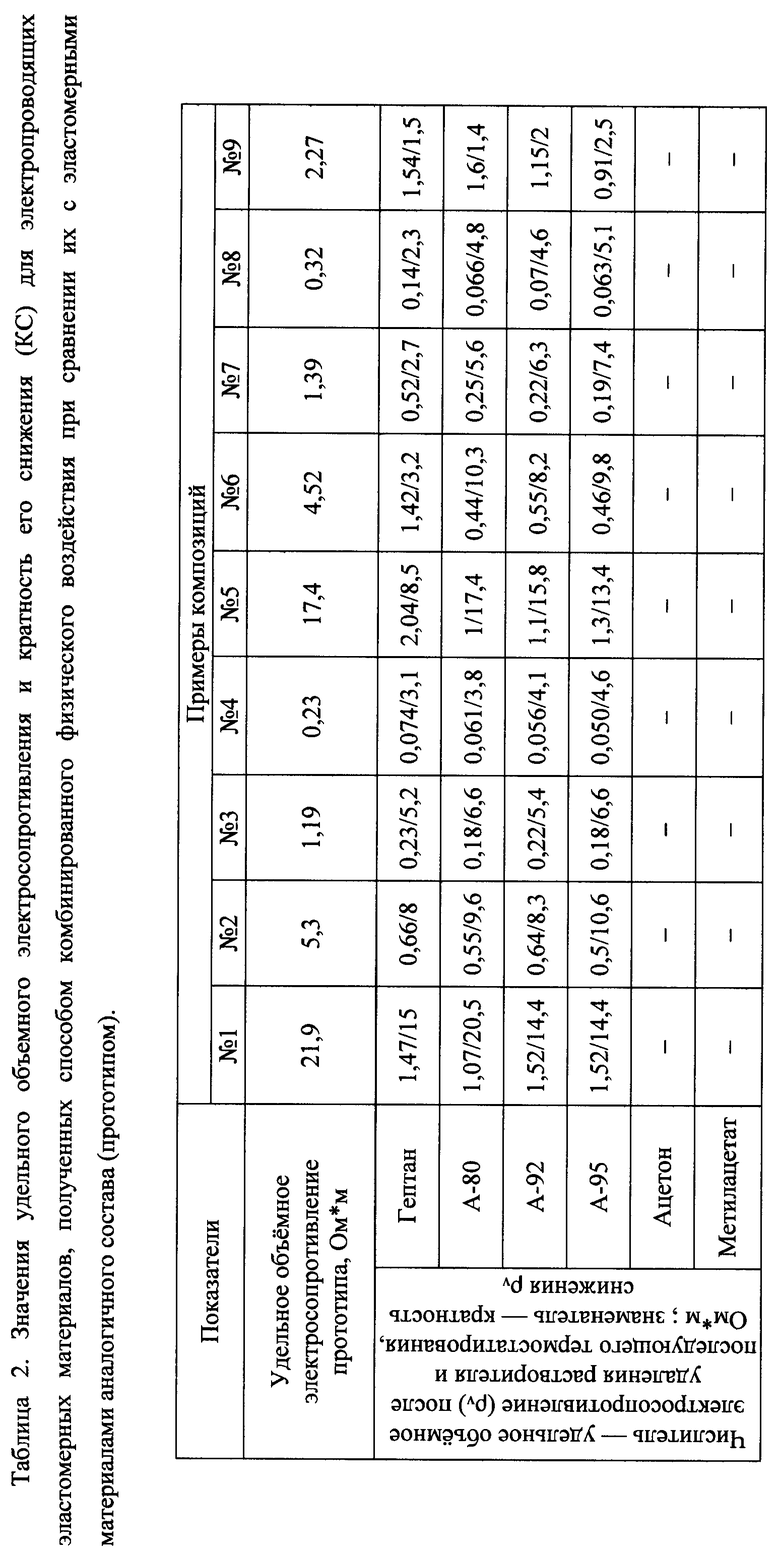

В таблице 2 приведены значения удельного объемного электросопротивления и кратность его снижения (КС) для электропроводящих эластомерных материалов, полученных способом комбинированного физического воздействия при сравнении их с эластомерными материалами аналогичного состава (прототипом).

Как видно из таблицы 2, предлагаемый способ повышения электропроводности эластомерных материалов позволяет снизить значение их удельного объемного электросопротивления в 1,1-20,5 раз по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для изготовления нефтенабухающих изделий | 2021 |

|

RU2765950C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2014 |

|

RU2553908C1 |

| Полимерные композиции, содержащие нанотрубки | 2016 |

|

RU2669090C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2023 |

|

RU2813595C1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 2021 |

|

RU2790668C1 |

| ПРОТИВООБРАСТАЮЩАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2811806C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2020 |

|

RU2751316C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2680508C1 |

Изобретение относится к резиновой промышленности, в частности к производству электропроводных эластомерных материалов. Способ получения электропроводного эластомерного композиционного материала на основе каучуков общего или специального назначения включает смешение 100 мас.ч. каучука, 10-13 мас.ч. вулканизующей группы, 20-25 мас.ч. пластификатора, 10-25 мас.ч. графита и 25-60 мас.ч. электропроводного технического углерода. Затем проводят вулканизацию под давлением. После вулканизации материал подвергают набуханию в органическом растворителе до достижения равновесной степени набухания, после полного удаления из него растворителя термостатируют в течение 1 часа при 100-120°C. Материал по изобретению обладает высокой электропроводностью (низким удельным объемным электросопротивлением). 2 табл., 26 пр.

Способ получения электропроводящего эластомерного композиционного материала на основе каучуков общего или специального назначения, включающий стадию смешения 100 мас.ч. каучука, 10-13 мас.ч. вулканизующей группы, 20-25 мас.ч. пластификатора, 10-25 мас.ч. графита и 25-60 мас.ч. электропроводного технического углерода и вулканизацию полученной композиции под давлением, отличающийся тем, что после вулканизации эластомерный материал помещают в органические растворители до достижения равновесной степени его набухания с последующим полным удалением из него растворителя и термостатированием в течение 1 ч при 100-120°C.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2078102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2365600C2 |

| JP 55000763 A, 07.01.1980 | |||

| US 7144943 B2, 05.12.2006 | |||

| УСТРОЙСТВО СРАВНЕНИЯ | 0 |

|

SU344440A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИН-ВУЛКАНИЗИРОВАННЫХ ОТХОДОВ ВЫСОКОМОЛЕКУЛЯРНЫХ СИЛОКСАНОВЫХ КАУЧУКОВ | 1995 |

|

RU2086577C1 |

Авторы

Даты

2013-01-20—Публикация

2011-10-20—Подача