Изобретение относится к металлургии, конкретнее к способам производства мелкосортного проката в совмещенных литейно-прокатных агрегатах, включающих выплавку стали в сталеплавильной печи, разливку стали в исходную заготовку и прокатку исходной заготовки в прокатном стане при ограниченном объеме производства.

Известен способ получения мелкосортного проката в совмещенном литейно-прокатном агрегате (1), включающий выплавку стали в сталеплавильной печи, разливку стали в исходную заготовку, предварительный нагрев исходной заготовки перед прокаткой и прокатку в непрерывном прокатном стане с черновой, промежуточной и чистовой группами прокатных клетей.

Недостатком известного способа является то, что исходная заготовка производится в машине непрерывного литья МНЛЗ, в которой кристаллизация слитка происходит в две стадии: формирование первичной корки слитка в медной водоохлаждаемой гильзе кристаллизатора и окончательная кристаллизация слитка по всему сечению в зоне вторичного охлаждения ЗВО. Эта двухстадийность определяет следующее:

1. Наличие достаточно протяженной зоны вторичного охлаждения слитка, которая приводит к разности температуры заготовки по длине и необходимости подогрева и выравнивания температуры по сечению заготовки перед последующей прокаткой;

2. Наличие достаточно рыхлой осевой зоны слитка, с наличием газовых пор и ликвационной неоднородности, которая приводит к необходимости избыточной прокатной деформации с суммарной вытяжкой 9-:-12 для подавления осевой рыхлости и формирования требуемого уровня механических характеристик проката.

Технологическая схема подачи жидкой стали в гильзу кристаллизатора определяет минимально возможное разливаемое сечение исходной заготовки - квадрат 80×80-100×100 мм, что приводит к необходимости избыточной прокатной деформации при производстве мелкого сорта диаметром 8-16 мм, и, следовательно, избыточно мощному прокатному стану с наличием черновой, промежуточной и чистовой групп прокатных клетей, и высокой оптимальной производительностью прокатного стана 250-500 тыс тонн в год.

При объемах производства мелкосортного проката 250-:-500 тыс тонн в год эти отрицательные факторы известной технологии (1) нивелируются, но при попытке применить известный способ производства при годовом объеме производства 10-:-50 тыс тонн приводят к избыточным капитальным и производственным затратам.

Наиболее близким аналогом заявленных способа производства мелкосортного проката и устройства для его осуществления является литейно-прокатный комплекс металлургического мини-завода для получения мелкосортового проката из металлолома (2), включающий литейный участок с дуговой электросталеплавильной печью, машиной разливки стали в исходную Заготовку, прокатный участок с печью для нагрева литых Заготовок перед прокаткой, прокатным станом. Разливку стали проводят на установке разливки под регулируемым давлением с неподвижной разливочной камерой и механизмом поточной подачи кассет-кристаллизаторов, прокатный стан выполнен полунепрерывным, с черновой и непрерывной группой клетей.

Недостатком известного комплекса (2) является избыточное исходное сечение заготовки для производства мелкосортного проката, приводящее к тем же результатам, что и в известном способе (1). Длительный период полной кристаллизации исходной заготовки 4-:-6 минут, ее неравномерному остыванию по длине, необходимости предварительного нагрева заготовки перед прокаткой, наличию в прокатном стане черновой обжимной клети, избыточной суммарной вытяжке для подавления осевой рыхлости заготовки при производстве мелкосортного проката с требуемым уровнем механических характеристик.

Изобретение устраняет недостатки известных способов.

Техническим результатом заявленного способа и устройства является формирование плотной мелкокристаллической структуры литой заготовки, а также снижение суммарной вытяжки при прокатке.

Технический результат достигается тем, что в известном способе (2) производства стального мелкосортного проката из металлолома на совмещенном литейно-прокатном агрегате, включающем выплавку стали в электросталеплавильной печи, разливку стали на машине литья с получением исходной литой Заготовки, прокатку исходной заготовки в сортовой прокат, по меньшей мере, в две линии, согласно изобретению, разливку стали производят во вращающийся с угловой скоростью 10-100 сек-1 водоохлаждаемый кольцевой кристаллизатор машины литья заготовки с получением исходной литой заготовки в виде кольцевой заготовки в количестве 60-180 шт./час, толщину hзаг и ширину Ьзаг сечения которой предварительно задают выражением:

hзаг=dпр*Lпр/(Kд*Dзаг), мм,

где dпр - диаметр проката, 8-25 мм,

Lпр - заданная длина проката, 6-12 м,

Dзаг - средний диаметр кольцевой заготовки, 0,7-1,5 м,

Kд - коэффициент деформации, равный 3,5-8,0,

bзаг=kф*(dпр)2/hзаг*n, мм,

где n - количество линий прокатки, равное 2-6,

kф - коэффициент формы проката, равный 2,0-3,5,

по окончании кристаллизации стали исходную кольцевую заготовку при температуре 115-1250°C удаляют из кристаллизатора, без остановки его вращения, и направляют в правильно-деформирующую машину, в которой ее разрезают на ножницах и разгибают посредством гидравлического разгиба с величиной деформации изгиба поперечного сечения кольцевой заготовки εизг, не превышающей 0,5-0,9%, с получением промежуточной заготовки С-образной формы, которую затем правят в прямолинейную полосу между двух валков прокаткой в один проход, величина относительного обжатия при этом составляет 2.2-1.5%, полученную прямолинейную полосу задают в непрерывную группу прокатного стана и ведут прокатку с продольным разделением полосы с величиной суммарной вытяжки при прокатке 2,5-3,5 и получением на выходе из последней чистовой прокатной клети проката требуемой длины Lпр.

Поскольку размеры сечения исходной кольцевой заготовки выбраны максимально приближенными к размерам готового мелкосортного проката и толщина hзаг находится в интервале 15-:-35 мм, то время кристаллизации исходной кольцевой Заготовки не превышает 60 секунд. При этом, под действием гравитационных сил и высоких скоростей охлаждения формируется плотная мелкокристаллическая структура сечения кольцевой заготовки без литейных пороков, присущих литым заготовкам по известным способам (1, 2). Кольцевая заготовка по окончании кристаллизации по всей длине имеет одинаковую температуру 1150-:-1250°C, и появляется возможность прокатного передела без предварительного подогрева. По окончании кристаллизации исходной кольцевой заготовки ее, при температуре 1150-:-1250°C, удаляют из кристаллизатора без остановки его вращения, при этом обеспечивается темп выдачи кольцевых заготовок из машины литья заготовки 60-:-180 штук в час. Далее исходную кольцевую заготовку в правильно деформирующей машине разрезают на ножницах, предварительно разгибают гидравлическим разгибом с величиной деформации изгиба εизг поперечного сечения кольцевой заготовки, не превышающей 0,5-:-0,9%, с получением промежуточной заготовки С-образной формы. Промежуточную заготовку С-образной формы немедленно правят прокаткой между двух валков в один проход в прямолинейную полосу. Величина относительного обжатия при этом составляет 12-:-15%. Величина предварительной деформации εизг выбрана из условия предотвращения появления поверхностных трещин на кольцевой заготовке в зоне растягивающих напряжений. На получение прямолинейной полосы в правильно-деформирующей машине затрачивается 5-:-10 секунд, что, при скорости снижения температуры 15-:-20 град/сек, приводит к потере температуры полосы на 100-:-150 градусов. Температура полосы 1050-:-1100°C позволяет прокатку без предварительного подогрева. Поскольку прямоугольная форма и толщина полосы максимально приближены к размеру готового мелкосортного проката, то оборудование стана тоже минимизировано и состоит только из чистовой непрерывной группы прокатных клетей. Прокатку ведут с продольным разделением полосы на 2-:-6 линий прокатки с величиной суммарной деформации 2,5-:-3,5, с получением на выходе из последней чистовой прокатной клети сортового проката требуемой длины Lпр. Целесообразность прокатки в несколько линий обусловлена достижением требуемой производительности способа и требуемой длиной проката Lпр, находящейся в интервале 6-:-12 метров.

Кроме того, в изобретении жидкую сталь предлагается получать на установке электрошлакового переплава ЭШП с расходуемым электродом, из тигля которой, периодически, с частотой 1-:-3 мин-1, выпускать сталь непосредственно в машину разливки стали без применения сталеразливочного ковша. Отсутствие больших емкостей с жидкой сталью, которые нужно поднимать, перемещать, опрокидывать позволяет дополнительно существенно снизить капитальные затраты на производственном здании и крановом хозяйстве, снизить опасность производства. Открывает возможность размещения производства в промышленных зданиях общепромышленного назначения, например бывших заводов ЖБИ. В качестве расходуемого электрода ЭШП предлагается использовать рельсовый лом длиной 6-:-12 метров. Корректировку химического состава стали производят введением легирующих добавок в шлак.

Для предотвращения вторичного окисления жидкой стали, разливку в исходную кольцевую заготовку предлагается вести в среде инертного газа, например аргона или азота.

Технический результат достигается тем, что известный (2) литейно-прокатный агрегат для производства мелкосортного проката из металлолома содержит плавильную печь, машину литья заготовки и прокатный стан, согласно изобретению, снабжен правильно-деформирующей машиной с механизмом резки исходной кольцевой заготовки, гидравлическим разгибом, роликовой проводкой для получения промежуточной заготовки С-образной формы, двумя консольными прокатными валками с приводом и проводкой на входной стороне валков, выполненной с возможностью задачи в валки промежуточной заготовки С-образной формы. Калибровка валков позволяет прокатывать заготовку С-образной формы с относительным обжатием 12-15% На выходной стороне от валков установлена линейная проводка для направления выправленной прокаткой прямолинейной полосы в прокатный стан, состоящий из чистовой непрерывной группы прокатных горизонтальных клетей. Калибровка на валках непрерывной группы стана обеспечивает суммарную вытяжку 2,5-3,5 для получения на выходе из последней клети стана проката требуемой длины Lпр. Машина литья Заготовки содержит водоохлаждаемый разъемный кольцевой кристаллизатор с вертикальной осью вращения и нижней горизонтальной стенкой из огнеупорного бетона, выполненной в виде плоского диска с кольцевой канавкой каплевидной формы на периферийной части, с возможностью автоматического опускания в момент выдачи кольцевой заготовки из машины литья заготовки без остановки вращения кольцевого кристаллизатора. Центр масс кольцевой канавки совпадает с вертикальной осью питателя для подачи жидкой стали в кольцевую полость кристаллизатора.

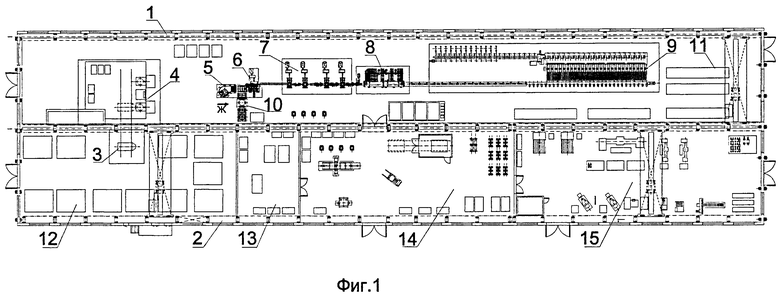

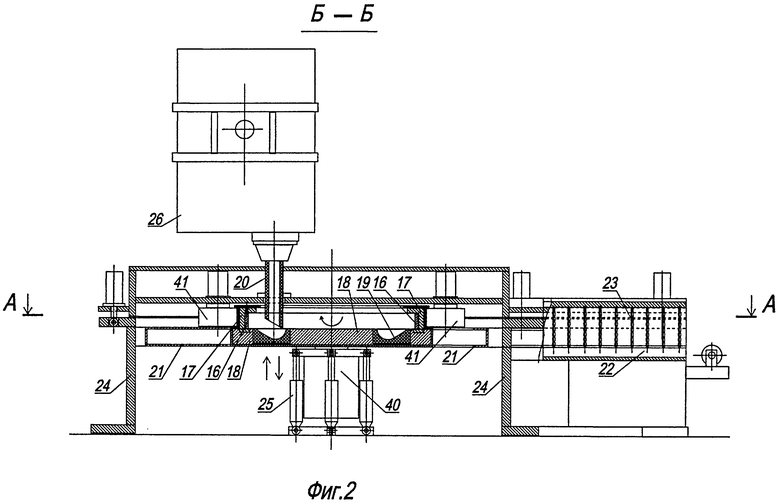

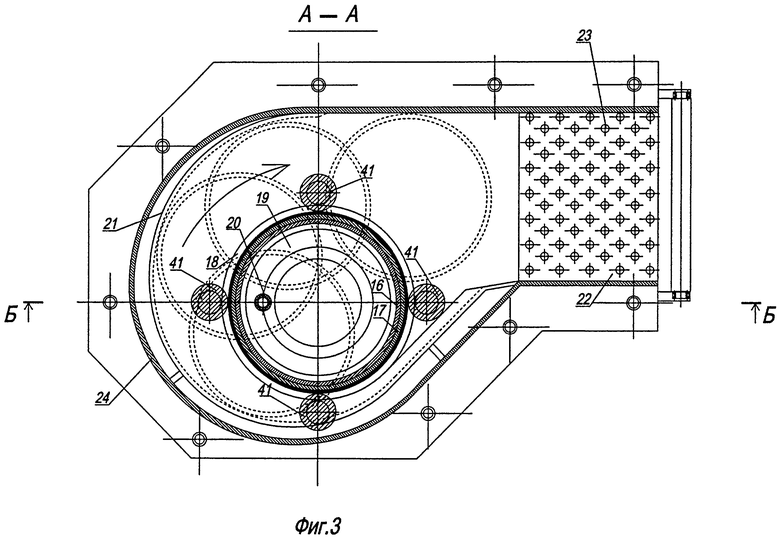

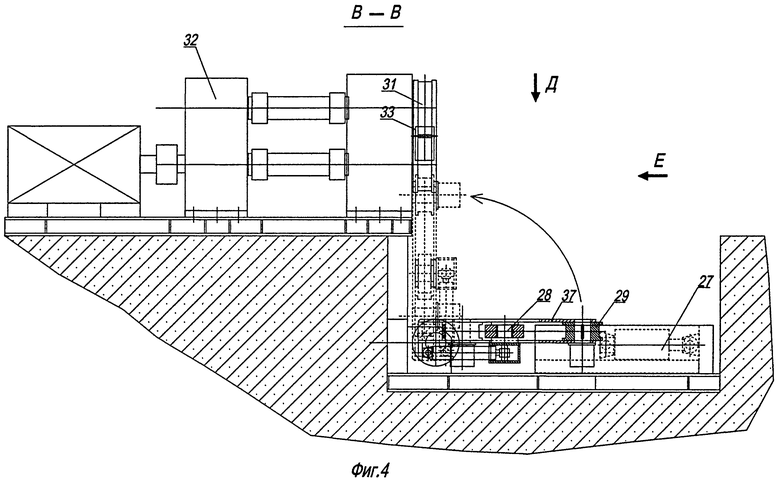

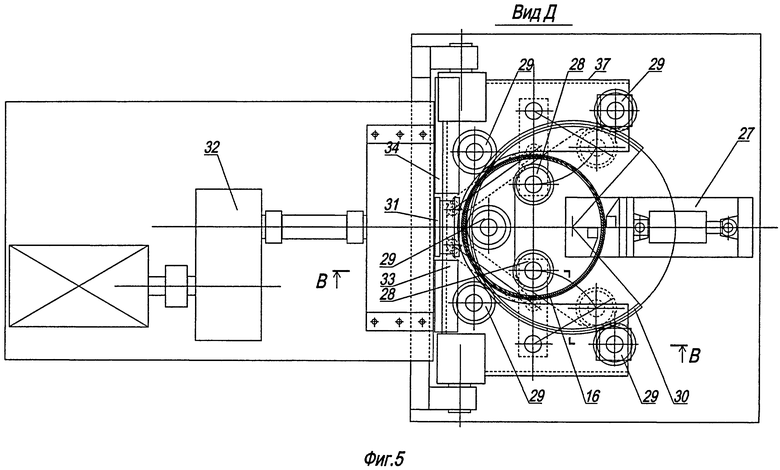

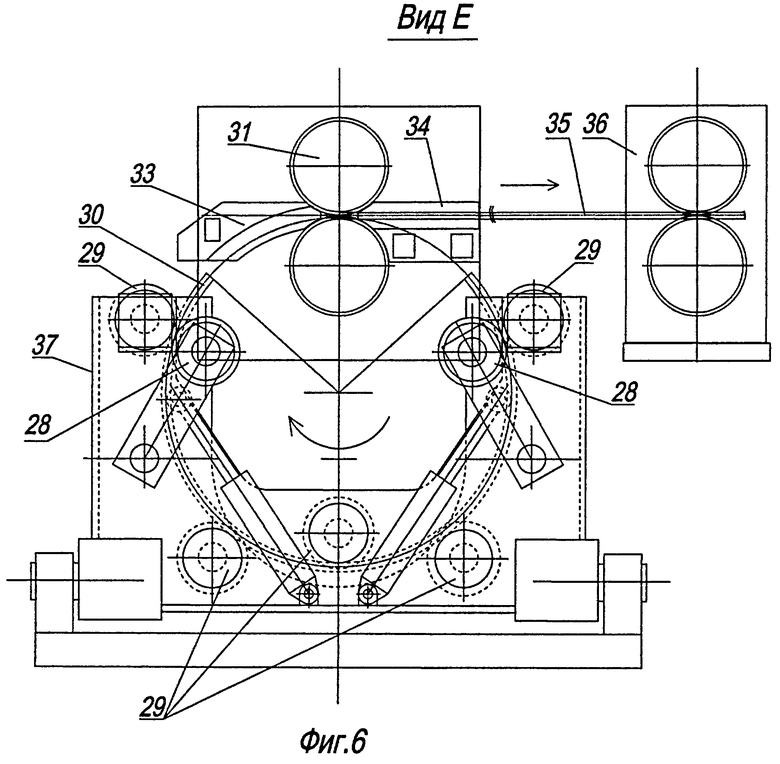

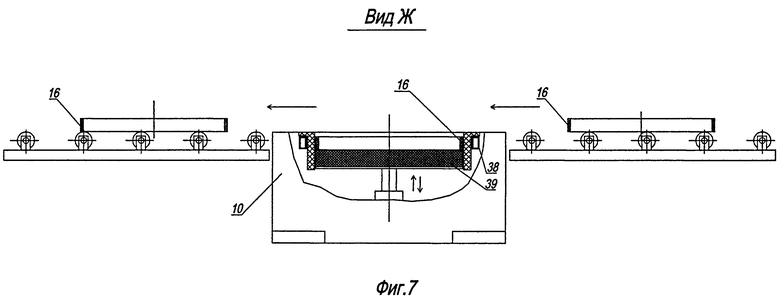

На Фиг.1 приведена схема расположения оборудования по предлагаемому способу; на фиг.2 - сечение А-А; на фиг 3 - сечение Б-Б; на фиг.4 - сечение В-В; на фиг.5 - Вид Д; на фиг.6 - Вид Е; на фиг.7 - Вид Ж.

Лишейно-прокатный агрегат для осуществления предлагаемого способа содержит сталеплавильную печь 4, машину литья Заготовки 5, прокатный стан 7. Машина для разливки стали 5 содержит водоохлаждаемый кольцевой кристаллизатор 17,с вертикальной осью вращения, кристаллизатор 17 выполнен разъемным, с возможностью автоматического опускания нижней горизонтальной стенки 18, выполненной в виде плоского диска из огнеупорного бетона, имеющего на своей периферийной части кольцевую канавку 19 капле видной формы. Центр масс сечения кольцевой канавки 19 совпадает с вертикальной осью питателя 20 подачи жидкой стали из сталеразливочного ковша 2 6 в кольцевую полость кристаллизатора 17. Горизонтальная стенка 18 имеет привод вращения 40 и привод вертикального перемещения 25. Корпус кристаллизатора 17 фиксируется в пространстве и приводится во вращение опорными роликами 41. По внутренней поверхности корпуса 24 машины литья заготовки 5, смонтирован направляющий желоб 21, в виде витка расширяющейся от оси вращения кристаллизатора спирали. Направляющий желоб 21 задает траекторию движения кольцевой заготовки 16 при ее выдаче из машины литья заготовки 5. В корпусе со стороны выдачи кольцевой заготовки установлена камера замедления 22, в которой по траектории движения кольцевой заготовки в несколько рядов вертикально подвешены замедлители 23, выполненные из стальных цепей. Литейно-прокатный агрегат дополнительно содержит правильно-деформирующую машину 6, с механизмом резки кольцевой заготовки 27, гидравлическим разгибом 28, роликовой проводки 29, с возможностью получения промежуточной заготовки С-образной формы 30. Правильно-деформирующая машина 6 также содержит два консольных прокатных валка 31 с приводом 32, проводку на входной стороне валков 33, с возможностью задачи в валки промежуточной заготовки С-обраЗной формы 30. Калибровка валков 31 позволяет прокатывать заготовку С-образной формы 30 с относительным обжатием 12-15%. На выходной стороне от валков 31 установлена линейная проводка 34, направляющая выправленную прокаткой прямолинейную полосу 35 в прокатный стан 7. Прокатный стан 7 состоит только из чистовой непрерывной группы прокатных клетей 36, все прокатные клети 36 выполнены горизонтальными, калибровка на валках непрерывной группы стана 7 обеспечивает суммарную вытяжку 2,5-3,5 для получения на выходе из последней клети стана проката требуемой длины Lпр. Гидравлический разгиб 28 и роликовая проводка 29 смонтированы на раме 37, имеющей горизонтальную ось вращения с возможностью перевода промежуточной заготовки С-образной формы 30 в вертикальное положение перед задачей в валки 31 правильно-деформирующей машины 6. Индукционный нагреватель 10, расположенный перед правильно-деформирующей машиной, содержит водоохлаждаемый индуктор 38 из медной прямоугольной трубы, во внутреннюю полость индуктора вставлена шайба 39 из огнеупорного бетона с возможностью вертикального перемещения.

Способ осуществляют следующим образом.

Производство мини-завода размещено в двухпролетном здании Фиг.1. В пролете 1 расположено основное технологическое оборудование, в пролете 2 размещены склад металлолома 12, механическая мастерская 15, ремонтный слесарный участок 14, мастерская ремонта электрооборудования 13. Компактное размещение всех вспомогательных служб в одном пролете 2 обусловлено минимизацией технологического оборудования достаточного для производства мелкосортного проката в объеме 10-:-50 тыс тонн в год. Подготовленный металлолом засыпается в завалочное устройство 3, выполненное в виде бункера с вибрационным столом. Бункер установлен на рельсовую тележку, которая после заполнения бункера металлоломом, по рельсовому пути перемещается из склада 12 на рабочую площадку индукционной печи 4. Завалочное устройство останавливается напротив тигля индукционной печи 4, по команде оператора включается вибрационный стол и металлолом подается в тигель печи, начинается выплавка стали. Полученная жидкая сталь переливается в сталеразливочный ковш 26, который краном устанавливается на разливочный стенд машины литья Заготовки 5. После проведения подготовительных операций (взвешивание ковша 26, замер температуры стали и др.), включается привод вертикального перемещения нижней стенки 18 кристаллизатора 17 и нижняя стенка 18 плотно прижимается к, кольцевой части кристаллизатора 17 (фиг.2). Затем включаются привод 4 0 вращения нижней стенки 18 и приводы вращения опорных роликов 41. Кольцевой кристаллизатор 17 с нижней стенкой 18 начинают вращать ускоренно, набирая требуемую угловую скорость 10-100 сек-1. Требуемая величина угловой скорости необходима для эффективного воздействия на условия кристаллизации слитка гравитационным полем. Для этого необходимо, чтобы центробежное ускорение составляло:

ац=(100-:-500)g, где g=9,8 м/с2.

По команде оператора открывается затвор ковша 26 и жидкая сталь по трубчатому питателю 20, через кольцевую канавку 19, расположенную на периферийной части нижней стенки 18, начинает подаваться в кольцевую полость кристаллизатора 17. Вертикальная ось питателя 20, для сокращения пути жидкой стали до охлаждаемой цилиндрической поверхности кольцевого кристаллизатора 17, смещена относительно оси вращения кристаллизатора 17 на величину 0,7-:-0,85 Dзаг. Для предотвращения вторичного окисления стали в корпус 24 машины литья Заготовки 5 подается инертный газ, аргон или азот, и питатель 20 герметично смонтирован на корпусе 24. Поскольку вертикальная ось питателя 20 совпадает с центром масс кольцевой канавки 19, имеющей каплевидную форму поперечного сечения, обеспечивается ровное равномерное без брызг и наплывов на боковые стенки, заполнение сталью по образующей цилиндрической поверхности кольцевого кристаллизатора 17.

Для формирования слитка, имеющего низкий уровень литьевых пороков, необходимо обеспечить условия, при которых секундный объем подаваемой в полость кольцевого кристаллизатора 17 жидкой стали равнялся приращению объема твердой фазы в исходном кольцевом слитке 16, т.е. скорость заливки должна соответствовать скорости кристаллизации металла. Это условие обеспечивается программируемым блоком управления открытием затвора сталеразливочного ковша 26. Оператор переводит управление затвором в автоматический режим, и управляющий процессор выбирает из базы нужный режим заполнения. При этом идет непрерывный мониторинг текущего веса заливки. Если обнаружено отклонение фактической скорости заливки от заданной скорости, вводится корректирующая команда. Выбранный вес слитка в пределах 40-:-95 кг и время заливки 15-:35 секунд обеспечивают требуемую точность по весу слитка 0,5 кг. Выполнение условия постоянства веса исходной кольцевой заготовки 16 важно, поскольку на этом условии основан предварительный расчет толщины bзаг и ширины bзаг для получения проката требуемого сечения dпр и длины Lпp с минимальной величиной концевой обрези.

Толщину hзаг, и ширину bзаг сечения кольцевой заготовки предварительно определяют из выражения

hзаг=dпр*Lпр/(Kд*Dзаг), мм

где dпр - диаметр проката, 8-25 мм;

Lпр - требуемая длина проката, 6-12 м;

Dзаг - средний диаметр кольцевой заготовки, 0,7-1,5 м;

Kд - коэффициент деформации, находится в интервале 3,5-8,0.

bзаг=kф*(dпр)2/hзаг*n, мм;

где n - количество линий прокатки 2-6;

kф - коэффициент формы, находится в интервале 2,0-3,5.

Зависимость скорости роста толщины твердой фазы слитка от времени нелинейная. В первые 15 секунд от начала заливки можно принять, что корка твердой фазы слитка растет 1 мм/сек. Вторые 10 секунд - 0,5 мм/сек и т.д., в итоге за 60 секунд толщина сечения закристаллизовавшегося слитка будет равна 30 мм. Для предлагаемого способа определен оптимальный диапазон толщины сечения исходной кольцевой заготовки 16, находящийся в интервале 15-:-35 мм. Увеличение толщины hзаг свыше 35 мм приводит к резкому росту времени кристаллизации кольцевой Заготовки 17, что, с одной стороны, снижает производительность процесса, а с другой стороны, при замедлении скорости кристаллизации, увеличивает вероятность образования литьевых пороков в слитке, увеличивающих величину необходимой прокатной деформации. Снижение толщины кольца меньше 15 мм резко уменьшает жесткость исходной кольцевой заготовки 16, что осложняет ее извлечение из кольцевого кристаллизатора 17 и последующую транспортировку до правильно деформирующей машины 6. Кроме того, резко возрастает скорость остывания тонкой кольцевой заготовки 16, и ее последующая прокатка без промежуточного подогрева становится невозможной. По окончании кристаллизации стали и достижении исходной кольцевой заготовкой 16 температуры 1150-:-1250°C, подается команда на опускание нижней стенки 18 кристаллизатора 17, включается гидропривод 2 5 и нижняя стенка 18, выполненная в виде плоского диска опускается на требуемую величину зазора, на 3-5 мм превышающему ширину Ьэаг исходной кольцевой Заготовки 16. Поскольку температура заготовки 16 достигла 1150-:-1250°C, то начался процесс усадки стали, связанный с полиморфным превращением высокотемпературного феррита в аустенит. Начало усадки легко фиксируется ростом вибрации, связанной со смещением центра масс заготовки 16 относительно оси вращения кристаллизатора 17. При опускании нижней стенки 18 кристаллизатора 17, кольцевая заготовка 16 под действием силы тяжести, также начинает опускаться, при этом вращение кольцевого кристаллизатора 17 остается постоянным. Если кольцевая заготовка 16 самопроизвольно не опускается, то она извлекается из кольцевого кристаллизатора 17 принудительно выталкивателем. Когда зазор в кольцевом кристаллизаторе 17 достигает ширины bзаг, прекращается удерживание исходной кольцевой заготовки 16 цилиндрической поверхностью кристаллизатора 17. Положение исходной кольцевой заготовки 16 на плоской поверхности диска нижней стенки 18 становится неустойчивым, т.е. при незначительном смещении центра масс кольцевой заготовки 16 относительно оси вращения возникает центробежная сила, стремящаяся сбросить кольцевую заготовку 16. Привод вращения 40 нижней стенки 18 кристаллизатора 17 обеспечивает требуемую угловую скорость вращения для первоначального смещения и выдачи исходной кольцевой Заготовки 16 из машины литья заготовки 5. Кольцевая заготовка 16 под действием центробежной силы устремляется в образовавшийся зазор и попадает в направляющий желоб 21, смонтированный по внутренней поверхности корпуса 24 в виде витка расширяющейся от оси вращения кристаллизатора 17 спирали, см. Фиг.3. Направляющий желоб 21 задает траекторию движения кольцевой заготовки 16 при ее выдаче из машины литья заготовки 5. В корпусе 24 со стороны выдачи кольцевой заготовки 16 установлена камера замедления 22, в которой по траектории движения кольцевой заготовки 16, в несколько рядов, вертикально висят замедлители 23, выполненные из стальных цепей. Поскольку выдача исходной кольцевой заготовки 16 из машины литья заготовки 5 происходит без остановки вращения кристаллизатора 17, то обеспечивается темп выдачи кольцевой заготовки 60-180 штук в час. По инерции кольцевая заготовка 16 перемещается по рольгангу и попадает в приемное отверстие на раме 37 роликовой проводки правильно-деформирующей машины 6. Приемное отверстие выполнено на 20 мм большим внешнего диаметра исходной кольцевой заготовки 16, и она свободно проваливается в роликовую проводку в положение резки и разгиба. Далее, исходная кольцевая заготовка 16 в правильно деформирующей машине 6 разрезается на ножницах 27, предварительно разгибается гидравлическим разгибом 28, с величиной деформации изгиба поперечного сечения кольцевой заготовки 16 εизг, не превышающей 0,5-:-0,9%, с получением промежуточной заготовки С-образной формы 30, см. фиг.5. Затем, промежуточная заготовка С-образной формы 30 переводится в вертикальное положение поворотом рамы 37 роликовой проводки 29 относительно своей горизонтальной оси вращения на 90 градусов для задачи в прокатные валки 31, см. фиг.4. Включаются приводы вращения роликов роликовой проводки 29, и передний конец промежуточной заготовки С-образной формы 30 через входную проводку 33 задается в прокатные валки 31, см. фиг.6. Между двух валков 31 происходит правка прокаткой промежуточной заготовки С-образной формы 30 в один проход в прямолинейную полосу 35, величина относительного обжатия при этом, составляет 12-:-15%. На выходной стороне от валков 31 установлена линейная проводка 34, направляющая выправленную прокаткой прямолинейную полосу в прокатный стан 7. Прокатный стан 7 состоит только из чистовой непрерывной группы прокатных клетей 36, все прокатные клети 36 выполнены горизонтальными, калибровка на валках непрерывной группы стана 7 обеспечивает суммарную вытяжку 2,5-:-3,5 для получения на выходе из последней клети стана проката требуемой длины Lпр. Прокатка производится с продольным разделением на 2-:-6 линий. Необходимость прокатки в несколько линий обусловлена необходимостью достижения заданной производительности и оптимальным весом исходной кольцевой заготовки 16, находящимся в интервале 40-:-95 кг. На выходе из последней клети прокатного стана 7 установлена линия ускоренного охлаждения проката 8, в которой происходит закалка проката с температуры прокатки 900-:-950°C. Закалка повышает уровень механических характеристик мелкосортного проката. За линией ускоренного охлаждения прокат по отводящему рольгангу передается на холодильник 10, см. фиг.1. На холодильнике 10 прокат остывает, производится обрезка концов на ножницах холодной резки и упаковка в пакеты. Далее пакеты передаются краном на склад готовой продукции 11.

Кроме того, в изобретении, жидкую сталь получают на установке электрошлакового переплава ЭШП с расходуемым электродом, из тигля которой, периодически, с частотой 1-3 мин-1, выпускают сталь непосредственно в машину разливки стали без применения сталеразливочного ковша. В качестве расходуемого электрода ЭШП используют рельсовый лом длиной 6-:-12 метров. Корректировку химического состава стали производят введением легирующих добавок в шлак. При переработке ранее отлитых и остывших кольцевых заготовок 16, при вынужденных простоях прокатного стана 7, исходную кольцевую заготовку 16 нагревают в индукционном нагревателе 10 до температуры 1150-1250°C перед задачей в правильно - деформирующую машину 6 устройства. С приемного рольганга исходная кольцевая заготовка 16 подается в приемное отверстие индукционного нагревателя 10, при этом шайба 39 находится в верхнем положении, см. фиг.7. Включается привод опускания шайбы 39 и кольцевая заготовка 16 перемещается вертикально в позицию нагрева. Включается водоохлаждаемый индуктор 38. Поскольку исходная заготовка имеет форму кольца, то она достаточно быстро за 10-:-15 секунд с высоким электрическим кпд нагревается до температуры 1150-:-1250°C. Далее, включается привод шайбы 39 на подъем и нагретая кольцевая заготовка удаляется из нагревателя 10 и по отводящему рольгангу передается на правильно-деформирующую машину 6.

Пример 1.

По предлагаемому способу производят арматуру dпр - 12 мм, длиной Lпр - 11,7 метров в объеме Ргод - 30 тыс тонн в год из металлолома. Годовой фонд рабочего времени Тгод - 6500 часов.

Определяют размеры исходной кольцевой заготовки:

bзаг=dпр*Lпр/(Kд*Dзаг), мм

dпр=12 мм; Lпр=11,7 м; Dзаг=1,25 м; Kд=6,24;

тогда hзаг=12*11.7/(6.24*1.25)=18.0 мм

Толщина исходной кольцевой заготовки находится в предлагаемом оптимальном интервале 15-:-35 мм.

bзаг=kф*(dпр)2/hзаг*n, мм;

n=4; kф=3,125;

тогда bзаг=3,125*(12,0)2/18,0*4=100 мм;

Определяют вес кольцевой заготовки

Рзаг=18*100*1,25*3,14*7,85=55,5 кг

Вес заготовки находится в предлагаемом оптимальном интервале весов исходной кольцевой заготовки 40-:-95 кг.

Определяют необходимый темп выдачи заготовки из машины литья заготовки.

Nзаг=Pгод/ (Tгод*Pзаг), шт/час;

Nзаг=30000/(6500*55,5)*103=84 шт/час

Темп выдачи исходной кольцевой заготовки находится в предлагаемом оптимальном интервале 60-:-180 шт/час.

Определяют время цикла Тц работы машины литья заготовки.

Тц=Ткр+Твсп, сек;

Где Ткр - время кристаллизации исходной кольцевой заготовки, сек;

Твсп - время вспомогательных операций, сек;

Tкр=(hзаг/30)2=0,36 мин*60=21,6 сек.

Тогда Тц=21,6+9,5=31,1 сек;

Максимальный темп выдачи кольцевых заготовок Nмакс=3600/31,1=116 шт/час.

Nмакс>Nзаг, следовательно, выбранные размеры кольцевой заготовки будут обеспечивать требуемый объем производства.

Полученную исходную кольцевую заготовку при температуре 1150-1250°C разрезают, предварительно разгибают с получением промежуточной заготовки С-образной формы, и правят прокаткой в прямолинейную полосу в правильно деформирующей машине. Затем, прямолинейную полосу при температуре 1050-1100°C прокатывают в чистовой непрерывной группе прокатных клетей. Все клети выполнены горизонтальными. В первых двух клетях производят продольное разделение полосы на четыре части, перед третьей клетью производят кантовку полученных четырех раскатов на 90 градусов, в третьей клети формируют предчистовой овал (ПЧО) и в четвертой клети формируют готовый периодический арматурный профиль 12, причем длина всех четырех прутков при выходе из последней клети равняется 11,85 метров. Далее прокат с температуры окончания прокатки 900-950°C закаливают в линии ускоренного охлаждения, охлаждают на холодильнике, обрезают концы проката по 50-70 мм на сторону в ножницах холодной резки и, затем укладывают в пакеты, обвязывают и отправляют на склад готовой продукции.

Технический результат применения предлагаемого способа состоит в снижении суммарной вытяжки при прокатке до 2,5-3,5, формирование плотной мелкокристаллической структуры литой Заготовки, обеспечивающие высокие механические характеристики получения проката.

Пример 2.

По предлагаемому способу производят сортовой прокат диаметром 16,5 мм из стали 60С2А в объеме 20 тыс тонн в год, для последующей горячей навивки пружин сжатия подвижного состава ж.д. Требуемая длина проката Lпр - 11,7 метров, из которого производится две пружины.

Для получения исходной жидкой стали используют установку ЭШП с расходуемым электродом, которую монтируют на стенде машины литья заготовки. В качестве расходуемого электрода применяют рельсовый лом из стали длиной 6 метров. Корректировку химического состава стали проводят введением ферросилиция в шлак во время электрошлакового переплава. Предварительно определяют размеры исходной кольцевой заготовки, аналогично, примеру 1. Размеры исходной кольцевой заготовки

hзаг=24,0 мм; bзаг=100 мм; Dзаг=1,25 М; n=3; Рзаг=59,6 кг

Nзаг=60 шт/час; Nмакс=75 шт/час.

Nмакс>Nзаг

Далее, в машине литья заготовки получают исходную кольцевую Заготовку, причем жидкую сталь периодически выпускают из тигля установки ЭШП с темпом 60 час-1 прямо в машину литья заготовки без применения сталеразливочного ковша. Затем полученную исходную кольцевую заготовку режут, правят и прокатывают, аналогично примеру 1. После чистовой группы клетей прокат передают на холодильник с теплоизолированными экранами для замедленного охлаждения. После охлаждения прокат обрезают по концам на станках абразивной резки, собирают в пакеты, обвязывают и передают на склад готовой продукции. Пружины произведенные из сортового проката по предлагаемой технологии, обладают повышенными эксплуатационными характеристиками при снижении общего уровня Затрат на их производство.

Пример 3.

По предлагаемому способу производят мелкосортный прокат, квадрат 10×10 мм; уголок 25×25, 32×32, 40×40, 50×50; полосу 40×4, 50×5, 60×6 мм из металлолома. Объем производства 25 тыс тонн в год. Требуемая длина проката 6 метров. В данном примере, исходную кольцевую заготовку диаметром 720-1420 мм перед прокаткой нагревают в индукционном нагревателе до температуры 1150-1250°C перед задачей в правильно-деформирующую машину. Этот индукционный нагреватель используется при переработке ранее отлитых и остывших кольцевых заготовок при вынужденных простоях прокатного стана.

Технический результат предлагаемого способа - снижение общей суммарной вытяжки до 2,5-3,5, сокращение цикла производства.

(1) Способ получения мелкосортного проката в совмещенном литейно-прокатном агрегате. RU 2134179 С1 МПК B22D 11/12 Опубликовано 10.08.1999.

(2) Литейно-прокатный комплекс мини-завода. RU 23 99443 С1 МПК В21B 1/46 Опубликовано 20.09.2010.

Изобретение относится к производству мелкосортного проката из металлолома в литейно-прокатных агрегатах. Жидкую сталь получают переплавкой металлолома в плавильной печи. Разливку стали производят во вращающийся с угловой скоростью 10-100 сек-1 водоохлаждаемый кольцевой кристаллизатор машины литья с получением исходной литой кольцевой заготовки, толщину и ширину сечения которой определяют предварительно. По окончании кристаллизации кольцевую заготовку при температуре 115-1250°C удаляют из кристаллизатора, не останавливая его вращение. В правильно-деформирующей машине заготовку разрезают на ножницах и разгибают на гидравлическом разгибе с величиной деформации изгиба поперечного сечения кольцевой заготовки не более 0,5-0,9%. Полученную заготовку С-образной формы правят в прямолинейную полосу между двух валков прокаткой в один проход. Величина относительного обжатия при этом составляет 12-15%. Полученную прямолинейную полосу задают в непрерывную группу прокатного стана и ведут прокатку с продольным разделением полосы с величиной суммарной вытяжки при прокатке 2,5-3,5 и получением на выходе из последней чистовой прокатной клети проката заданной длины. Обеспечивается формирование плотной мелкокристаллической структуры литой заготовки, а также снижение суммарной вытяжки при прокатке. 2 н. и 6 з.п. ф-лы, 7 ил., 3 пр.

1. Способ производства стального мелкосортного проката из металлолома на литейно-прокатном агрегате, включающий получение жидкой стали переплавкой металлолома, разливку жидкой стали на машине литья заготовки с получением исходной литой заготовки, прокатку исходной заготовки в сортовой прокат, отличающийся тем, что разливку жидкой стали производят с использованием вращающегося с угловой скоростью 10-100 с-1 водоохлаждаемого кольцевого кристаллизатора машины литья заготовки с получением исходной литой заготовки в виде кольцевой заготовки, толщину hзаг и ширину bзаг, сечения которой предварительно определяют по зависимостям:

hзаг=dпр·Lпp/(Kд·Dзаг), мм,

где dпр - диаметр проката, 8-25 мм,

Lпp - заданная длина проката, 6-12 м,

Dзаг - средний диаметр кольцевой заготовки, 0,7-1,5 м,

Kд - коэффициент деформации, равный 3,5-8,0,

bзаг=kф·(dпр)2/hзаг·n, мм,

где n - количество линий прокатки, равное 2-6,

kф - коэффициент формы проката, равный 2,0-3,5,

по окончании кристаллизации жидкой стали исходную кольцевую заготовку при температуре 115-1250°C удаляют из кристаллизатора, без остановки его вращения, и направляют в правильно-деформирующую машину, в которой разгибают посредством гидравлического разгиба с величиной деформации изгиба поперечного сечения кольцевой заготовки εизг, не превышающей 0,5-0,9%, и разрезают на ножницах с получением промежуточной заготовки С-образной формы, которую затем правят в прямолинейную полосу между двух валков прокаткой в один проход, величина относительного обжатия при этом составляет 12-15%, полученную прямолинейную полосу задают в непрерывную группу прокатного стана и ведут прокатку с продольным разделением полосы с величиной суммарной вытяжки при прокатке 2,5-3,5 и получением на выходе из последней чистовой прокатной клети проката заданной длины Lпp.

2. Способ по п.1, отличающийся тем, что жидкую сталь получают в установке электрошлакового переплава с расходуемым электродом в виде рельса, из тигля жидкую сталь периодически, с частотой 1-3 мин-1, подают непосредственно в машину литья заготовки.

3. Способ по п.1, отличающийся тем, что разливку жидкой стали ведут в среде инертного газа.

4. Литейно-прокатный агрегат для производства стального мелкосортного проката из металлолома, содержащий печь для переплава металлолома, машину литья заготовки и прокатный стан, отличающийся тем, что он снабжен правильно деформирующей машиной с механизмом резки исходной кольцевой заготовки, гидравлическим разгибом, роликовой проводкой для получения промежуточной заготовки С-образной формы, двумя консольными прокатными валками с приводом и проводкой на входной стороне валков, выполненной с возможностью задачи в упомянутые валки промежуточной заготовки С-образной формы, калибровка которых обеспечивает прокатку заготовки С-образной формы с относительным обжатием 12-15%, а на выходной стороне упомянутых валков установлена линейная проводка для направления выправленной прямолинейной полосы в прокатный стан, состоящий из чистовой непрерывной группы прокатных горизонтальных клетей, калибровка валков которой обеспечивает суммарную вытяжку 2,5-3,5 с получением на выходе из последней клети стана проката заданной длины, при этом машина литья заготовки содержит водоохлаждаемый разъемный кольцевой кристаллизатор с вертикальной осью вращения и нижней горизонтальной стенкой из огнеупорного бетона, выполненной в виде плоского диска с кольцевой канавкой каплевидной формы на периферийной части с возможностью автоматического опускания в момент выдачи кольцевой заготовки из машины литья заготовки без остановки вращения кольцевого кристаллизатора, при этом центр масс кольцевой канавки совпадает с вертикальной осью питателя для подачи жидкой стали в кольцевую полость кристаллизатора.

5. Литейно-прокатный агрегат по п.4, отличающийся тем, что по внутренней поверхности корпуса машины литья заготовки смонтирован направляющий желоб, задающий траекторию движения кольцевой заготовки при ее выдаче из машины литья заготовки, выполненный в виде витка спирали, расширяющейся от оси вращения кристаллизатора, причем в корпусе машины со стороны выдачи кольцевой заготовки установлена камера замедления, в которой по траектории движения кольцевой заготовки вертикальными рядами подвешены замедлители, выполненные из стальных цепей.

6. Литейно-прокатный агрегат по п.4, отличающийся тем, что питатель для подачи жидкой стали в кристаллизатор герметично смонтирован на корпусе машины литья заготовки так, что его вертикальная продольная ось смещена относительно оси вращения кристаллизатора на величину 0,7-0,85 Dзаг.

7. Литейно-прокатный агрегат по п.4, отличающийся тем, что гидравлический разгиб и роликовая проводка смонтированы на раме, имеющей горизонтальную ось вращения, с возможностью перевода промежуточной заготовки С-образной формы в вертикальное положение перед задачей ее в валки правильно-деформирующей машины.

8. Литейно-прокатный агрегат по п.4, отличающийся тем, что он снабжен индукционным нагревателем, расположенным перед правильно-деформирующей машиной.

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОСОРТОВОГО ПРОКАТА В СОВМЕЩЕННОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134179C1 |

| Способ получения поверхностно-активного вещества | 1954 |

|

SU102550A1 |

| Устройство для центробежной отливки и прокатки труб и болванок | 1934 |

|

SU44007A1 |

Авторы

Даты

2013-11-20—Публикация

2012-04-24—Подача