Область техники

Изобретение, в целом, относится к центровке валов, и, в частности, к приспособлениям и способам центровки валов.

Предшествующий уровень техники

Центровка валов - это важный процесс, обеспечивающий надлежащую работу механических систем, включающих в себя вращательные элементы. Например, система газотурбинного двигателя требует центровки валов газотурбинного двигателя и редуктора перед их соединением для передачи мощности. Центровка валов, в целом, включает в себя радиальную центровку для надлежащего расположения осей вращения валов по отношению друг к другу. Существующие технологии центровки предусматривают вращение и регулировку непосредственно самих валов, что является сложным и опасным и может привести к повреждению валов и установленных на них элементов.

В патентном документе US 20100226770 раскрыто приспособление для центровки, предназначенное для центровки смежных участков корпуса в газотурбинном двигателе. Приспособление для центровки включает в себя неподвижную часть, присоединяемую к первому корпусу газотурбинного двигателя, и мостовую или опорную часть, сопрягаемую со вторым корпусом газотурбинного двигателя. При установке между первым и вторым корпусами газотурбинного двигателя мостовая часть ограничивает относительное перемещение корпусов. Центровку смежных корпусов выполняют посредством перемещения регулируемых элементов приспособления для центровки в пределах диапазона их перемещения. Фиксирование смежных корпусов по месту после центровки осуществляют посредством установки и затягивания крепежных элементов.

Раскрытие изобретения

Варианты осуществления изобретения направлены на создание приспособления для центровки валов, включающего в себя центральную ступицу и множество регулируемых рычагов. Регулируемые рычаги соединены с центральной ступицей и включают в себя ближний концевой участок и дальний концевой участок. Приспособление для центровки валов дополнительно содержит один или более роликовых узлов, установленных на каждом дальнем концевом участке каждого регулируемого рычага.

Изобретение также направлено на создание способа центровки первого вала со вторым валом посредством приспособления для центровки валов, содержащего центральную ступицу и множество отходящих от нее рычагов. Способ включает в себя этапы, на которых позиционируют рычаги по проходному отверстию в корпусе, центрованному с первым валом; вращают центральную ступицу и рычаги по проходному отверстию в корпусе; выполняют радиальную центровку первого вала со вторым валом, основанную на вращении центральной ступицы.

В соответствии с еще одним вариантом осуществления изобретения приспособление для центровки валов включает в себя центральную ступицу и множество регулируемых рычагов, выступающих в радиальном направлении из соответствующих канавок, выполненных в центральной ступице. Регулируемые рычаги включают в себя ближний концевой участок и дальний концевой участок. Приспособление для центровки валов дополнительно содержит первый и второй роликовые узлы, установленные на каждом дальнем концевом участке каждого регулируемого рычага, причем первый роликовый узел расположен приблизительно перпендикулярно второму роликовому узлу, и с центральной ступицей соединен измеритель центровки.

Краткое описание чертежей

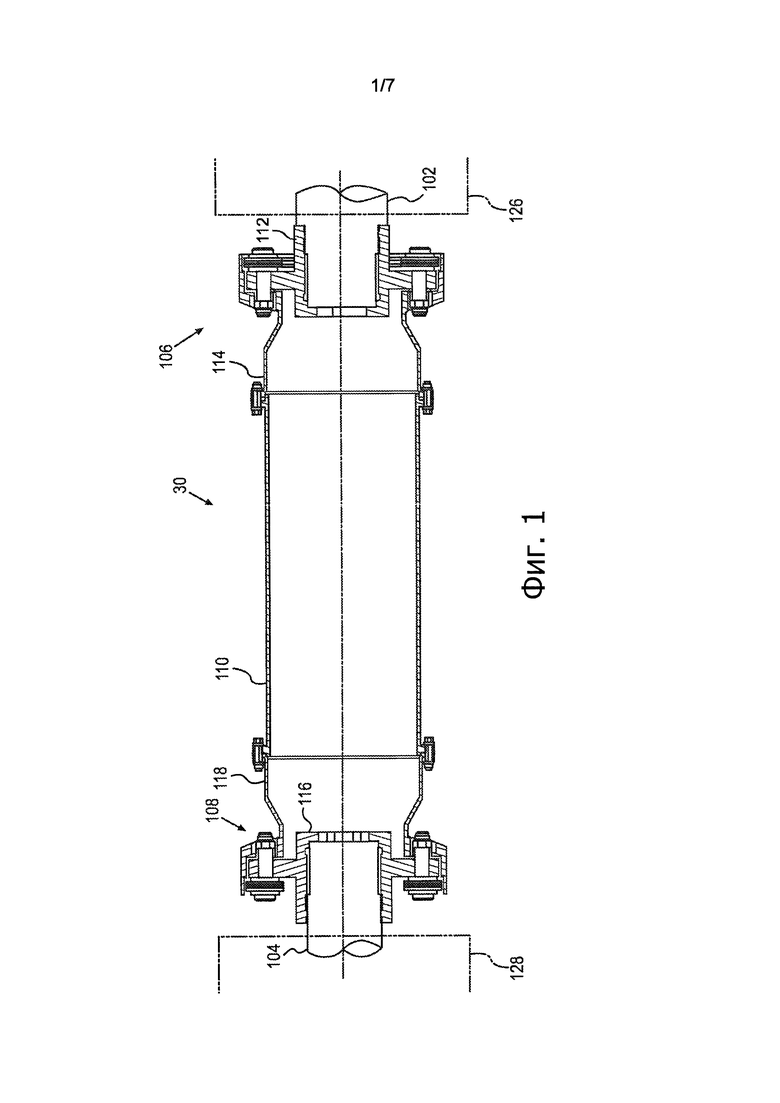

На фиг. 1 показана в качестве примера высокоскоростная соединительная муфта, соединяющая выходной вал газотурбинного двигателя с входным валом редуктора, вид в разрезе;

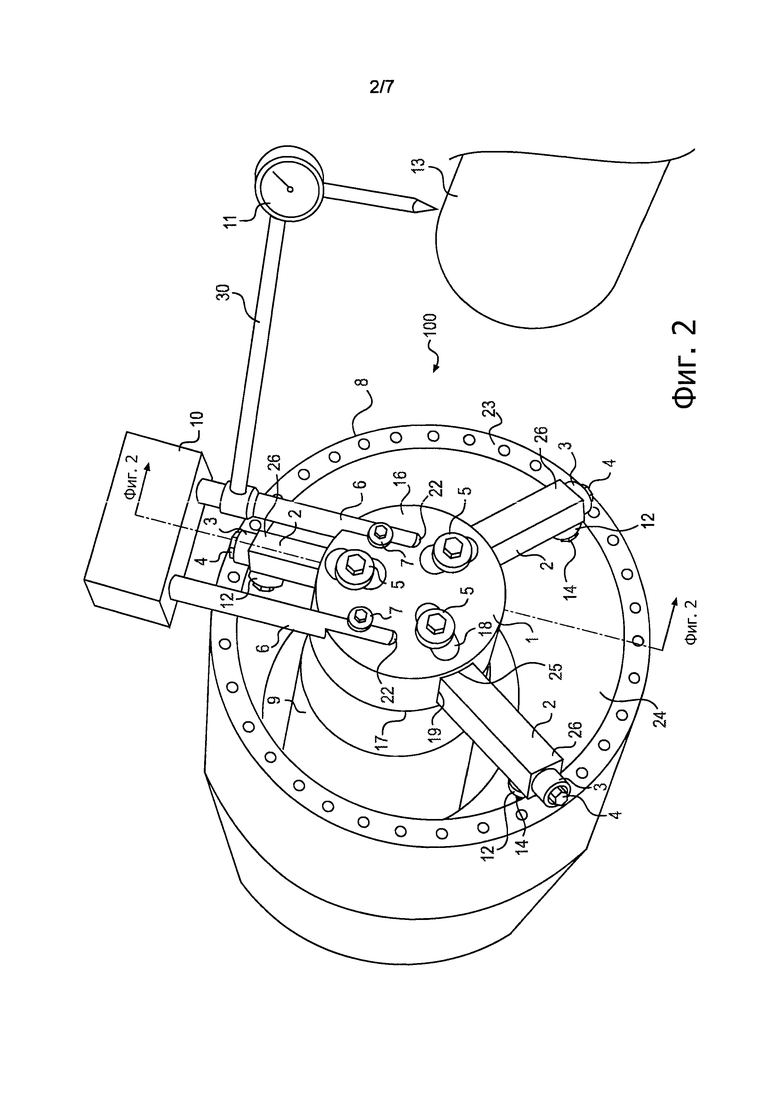

на фиг. 2 - в качестве примера приспособление для центровки валов, вид в перспективе;

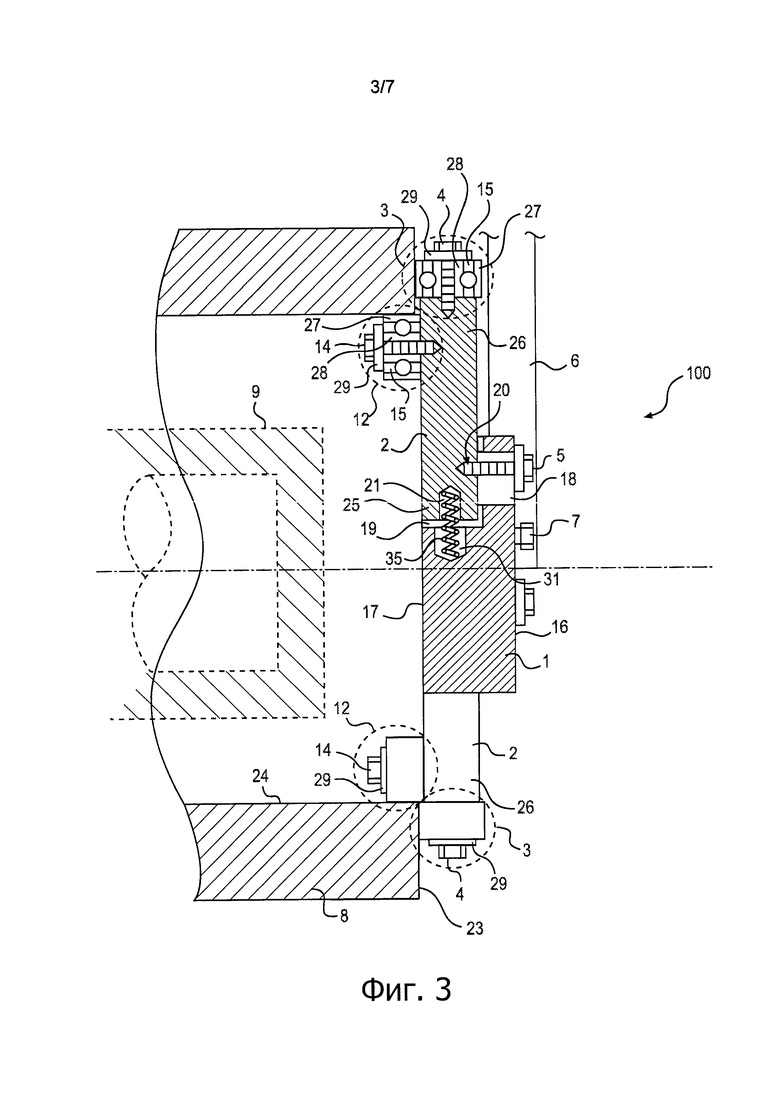

на фиг. 3 - приспособление для центровки, показанное на фиг. 2, вид в разрезе;

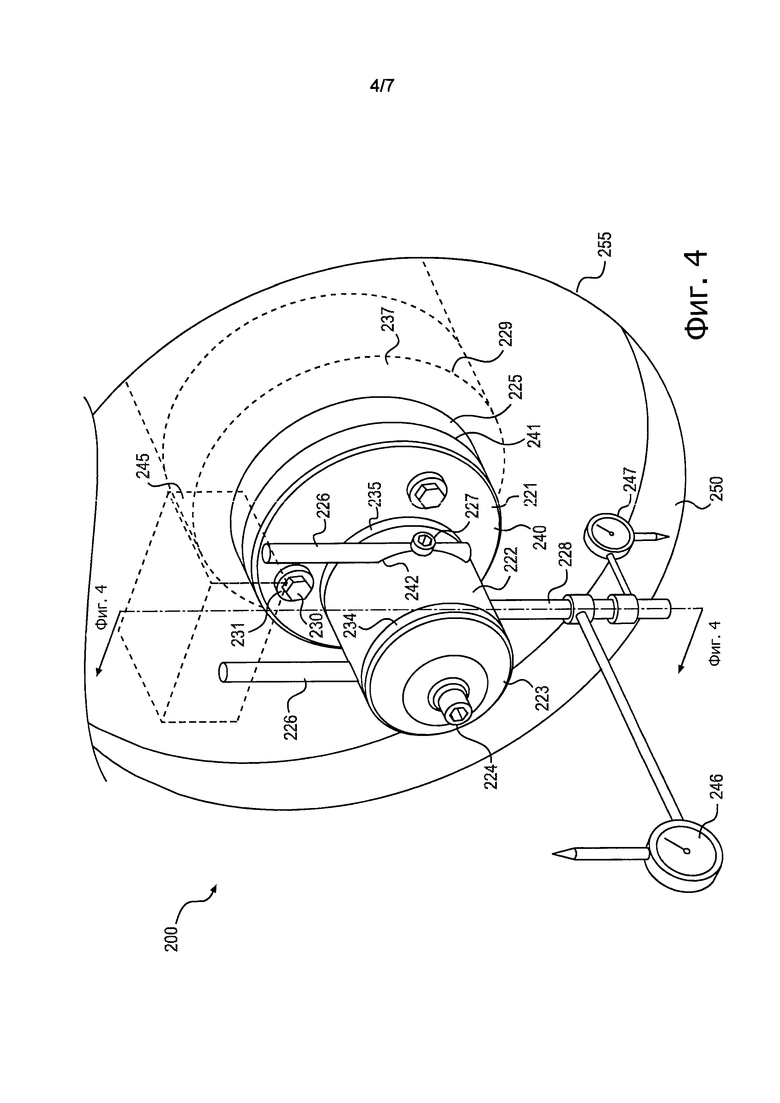

на фиг. 4 - другой пример приспособления для центровки валов, вид перспективе;

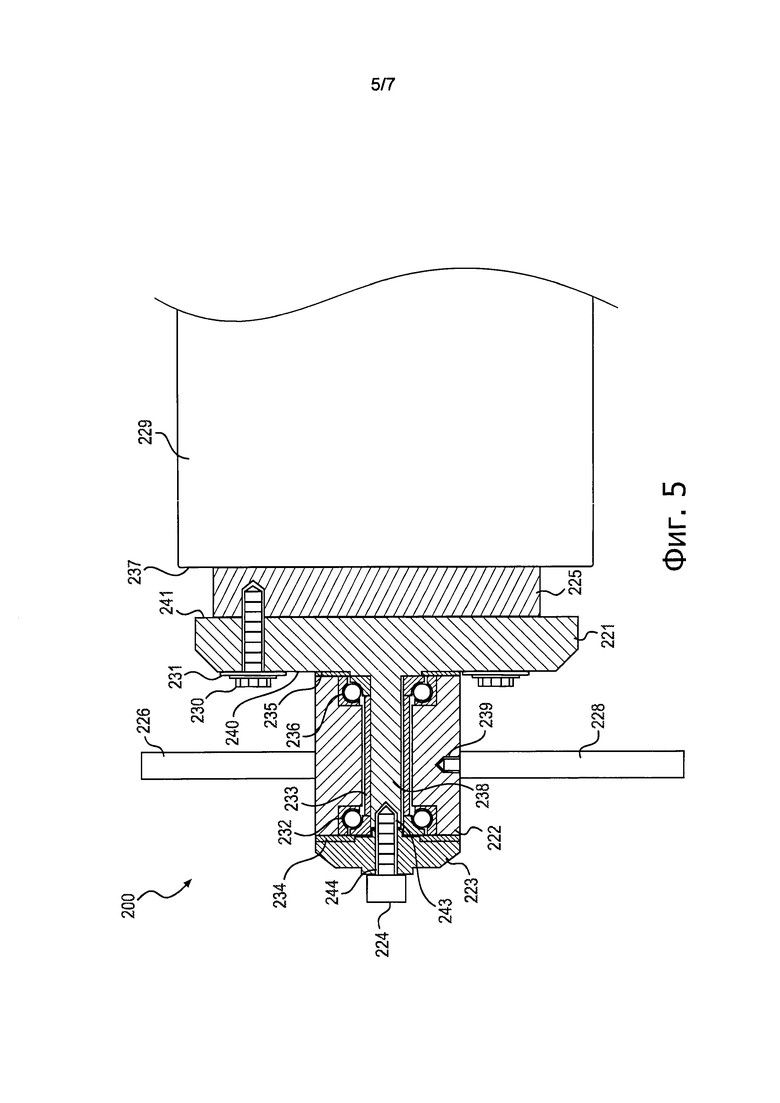

на фиг. 5 - приспособление для центровки, показанное на фиг. 4, вид в разрезе;

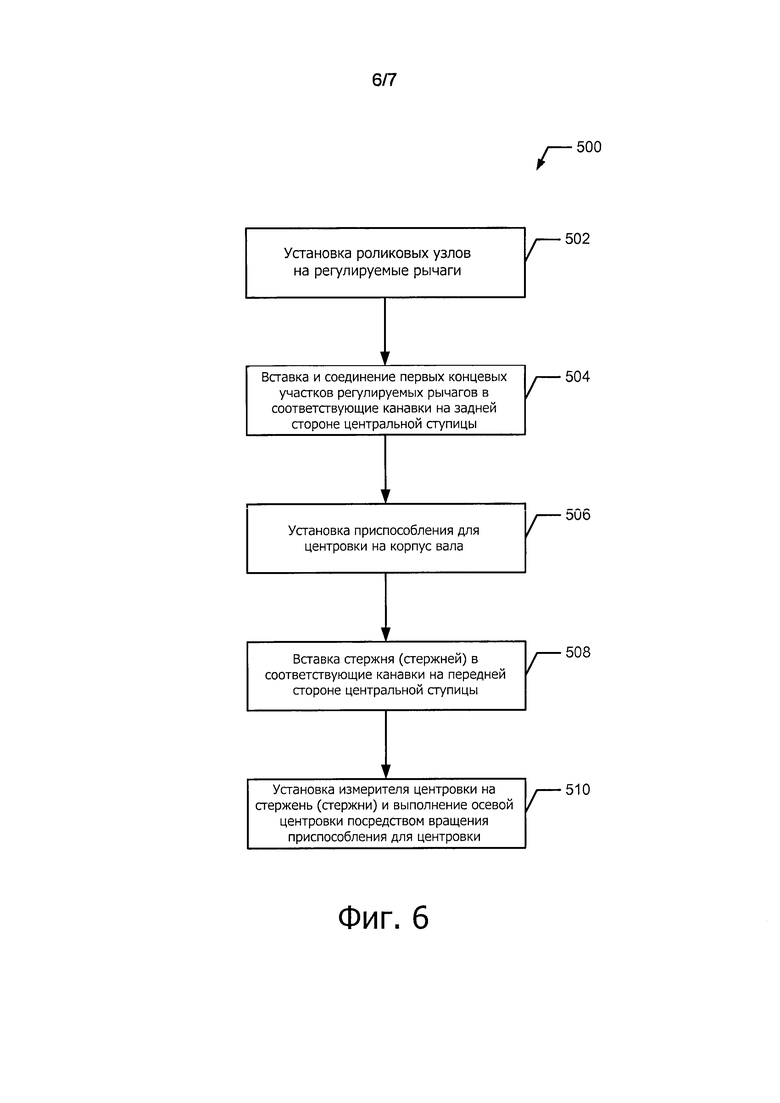

на фиг. 6 - блок-схема примера способа центровки с использованием приспособления для центровки, показанного на фиг. 2 и 3; и

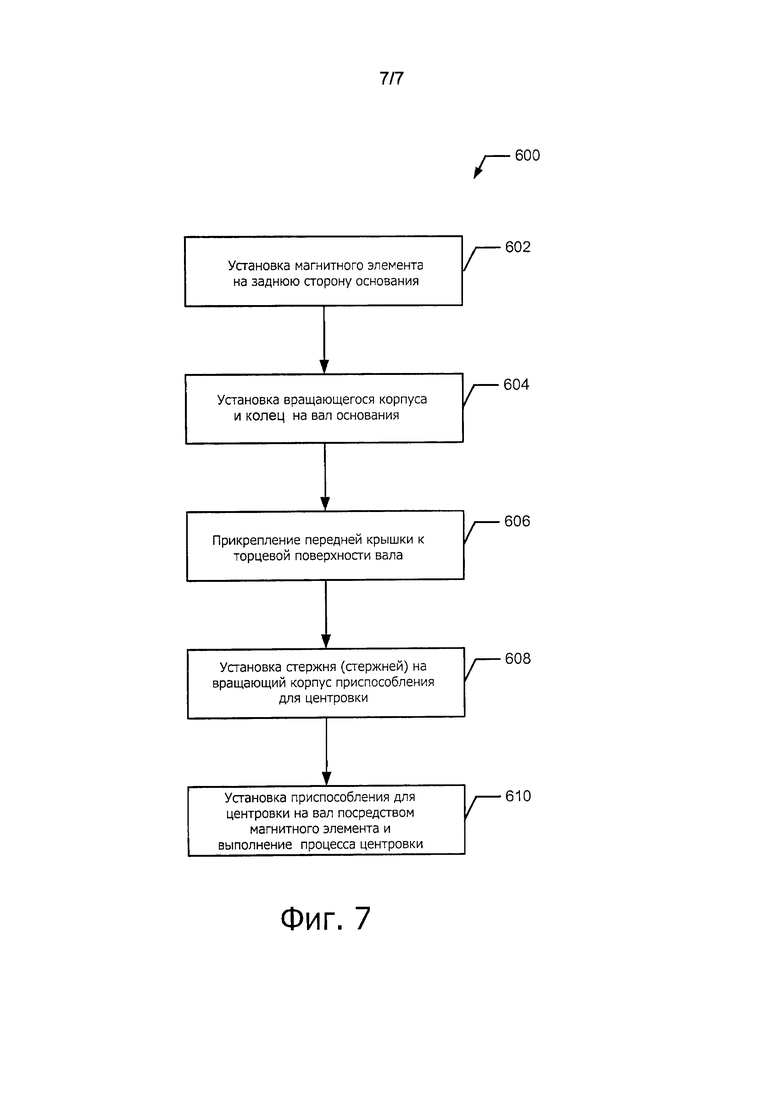

на фиг. 7 - блок-схема другого примера способа центровки с использованием приспособления для центровки, показанного на фиг. 4 и 5.

Варианты осуществления изобретения

На фиг. 1 показана высокоскоростная соединительная муфта 30 для соединения входного вала 102, расположенного внутри корпуса 126 редуктора, с выходным валом 104, расположенным внутри корпуса 128 газотурбинного двигателя. Соединительная муфта 30 включает в себя первый концевой узел 106, соединенный с входным валом 102, второй концевой узел 108, соединенный с выходным валом 104, и распорку 110, соединяющую первый концевой узел 106 со вторым концевым узлом 108. Концевой узел 106 включает в себя соединитель 112 вала и соединительную ступицу 114, а концевой узел 108 включает в себя соединитель 116 вала и соединительную ступицу 118. Во время работы двигателя мощность и крутящий момент передаются от выходного вала 104 к входному валу 102 через соединительную муфту 30.

Перед установкой распорки 110, соединяющей концевые узлы 106 и 108, валы 102 и 104 необходимо надлежащим образом отцентровать. В частности, валы 102 и 104 должны быть отцентрованы в радиальном направлении (например, радиальная центровка). Радиальная центровка обеспечивает по существу соосное расположение валов 102 и 104. При радиальной центровке также может учитываться тепловое расширение элементов двигателя при штатной эксплуатации.

На фиг. 2-5 показаны примеры раскрытых приспособлений для центровки валов 102 и 104 на фиг. 1. Раскрытые приспособления для центровки могут быть использованы для центровки валов 102 и 104 перед установкой концевых узлов 106 и 108 на валы. В частности, приспособление для центровки, показанное на фиг. 2 и 3 может быть установлено поперек проходного отверстия в корпусе 126 редуктора и/или корпусе 128 газотурбинного двигателя, в то время как приспособление для центровки, показанное на фиг. 4 и 5, может быть закреплено непосредственно на противоположных торцевых поверхностях валов 102 и 104, для центровки валов 102 и 104.

В соответствии с альтернативным вариантом раскрытые приспособления для центровки могут быть использованы для центровки валов 102 и 104 после установки концевых узлов 106 и 108. В частности, приспособление для центровки, показанное на фиг. 2 и 3, может быть установлено поперек открытого проходного отверстия соединительных ступиц 114 и 118, в то время как приспособление для центровки, показанное на фиг. 4 и 5, может быть установлено на торцевых поверхностях соединителей 112 и 116 валов, для центровки валов 102 и 104.

На фиг. 2 и 3 показан пример раскрытого приспособления 100 для центровки валов в соответствии с одним из вариантов осуществления изобретения. Приспособление 100 для центровки может быть использовано для центровки вала 104 с противоположным валом 102, показанными на фиг. 1. Как представлено на фиг. 2, приспособление 100 для центровки закреплено на передней поверхности 23 корпуса 8 вала поперек проходного отверстия 24. Как отмечалось выше, приспособление 100 для центровки может быть использовано после установки концевых узлов 106 и 108 на валы 102 и 104. Таким образом, корпус 8 вала может быть частью соединительной ступицы 114 или 118, а вал 9 может включать в себя установленный на нем соединитель 112 или 116 вала, как это показано на фиг. 1. В соответствии с альтернативным вариантом приспособление 100 для центровки может быть использовано до установки концевых узлов 106 и 108 на валы 102 и 104. Таким образом, корпус 8 вала может быть частью корпуса 126 или 128, а вал 9 может быть валом 102 или 104, как это показано на фиг. 1. В соответствии с еще одним вариантом корпус 8 вала может быть частью узла газотурбинного двигателя, узла редуктора, узла электрогенератора или любым другим корпусом вала, соединенного с механической и/или промышленной системой.

Приспособление 100 для центровки включает в себя центральную ступицу 1 и множество регулируемых рычагов 2. Центральная ступица 1 может иметь форму диска, цилиндрическую, прямоугольную или любую другую форму, обеспечивающую достаточную поддержку для соединенных с ней регулируемых рычагов 2. Центральная ступица 1 имеет переднюю сторону 16 и заднюю сторону 17. После установки на корпус 8 вала, передняя сторона 16 обращена в сторону от вала 9, а задняя сторона 17 - в сторону вала 9. На передней стороне 16 центральной ступицы 1 образовано множество пазов 18. Каждый паз 18 выровнен с одной из множества канавок 19, образованных на задней стороне 17 центральной ступицы 1. Канавки 19 могут быть выполнены на задней стороне 17 центральной ступицы 1 в радиальном направлении. Кроме этого, на передней стороне 16 центральной ступицы 1 выполнены одна или более канавок 22. Канавка или канавки 22 могут быть выполнены в радиальном или поперечном направлении.

Каждый регулируемый рычаг 2 содержит продолговатый корпус с квадратным или иным соответствующим поперечным сечением, например, круглым. Каждый регулируемый рычаг 2 также включает в себя первый концевой участок 25, вставленный в канавку 19 центральной ступицы 1,и второй концевой участок 26, выступающий из центральной ступицы 1. Регулируемый рычаг 2 может скользить внутри канавки 19. После установки приспособления 100 для центровки на корпусе 8 вала для осуществления процесса центровки, длина второго участка 26, выступающего из центральной ступицы 1, может быть отрегулирована по диаметру проходного отверстия 24 посредством перемещения регулируемых рычагов 2 внутрь или наружу канавки 19. Например, при большом диаметре проходного отверстия 24 может потребоваться выталкивание регулируемого рычага 2 радиально наружу для увеличения длины второго концевого участка 26. При небольшом диаметре проходного отверстия 24 может потребоваться толкание регулируемого рычага 2 радиально внутрь для уменьшения длины второго концевого участка 26.

На фиг. 3 показано резьбовое отверстие 20, выполненное на боковой стенке первого концевого участка 25 каждого регулируемого рычага 2. После размещения регулируемого рычага 2 в канавке 19, резьбовое отверстие 20 в каждом регулируемом рычаге 2 центруют вдоль паза 18 на передней стороне 16 центральной ступицы 1. Регулируемый рычаг 2 прикрепляют к центральной ступице 1 болтом 5, проходящим через паз 18 и входящим в резьбовое отверстие 20.

Каждый регулируемый рычаг 2 снабжен установленными на втором концевом участке 26 первым роликовым узлом 3 и вторым роликовым узлом 12. Первый роликовый узел 3 прикреплен болтом 4 к торцевой поверхности второго концевого участка 26 регулируемого рычага 2, а второй роликовый узел 12 прикреплен болтом 14 к задней стороне корпуса регулируемого рычага 2. В соответствии с одним из вариантов осуществления изобретения первый роликовый узел 3 и второй роликовый узел 12 расположены так, что их оси вращения проходят перпендикулярно друг другу.

Роликовые узлы 3 и 12 могут иметь по существу аналогичные конструкции. В соответствии с одним из вариантов осуществления изобретения каждый роликовый узел (3, 12) может включать в себя подшипник 15, установленный на болтах 4 и 14. Подшипник 15 прикреплен ко второму концевому участку 26 регулируемого рычага 2 так, что наружное кольцо 27 подшипника 15 может вращаться относительно внутреннего кольца 28 подшипника 15, которое неподвижно относительно регулируемого рычага 2. Подшипник 15 может быть шариковым или роликовым или любого другого типа. Роликовые узлы 3 и 12 также могут включать в себя дополнительный элемент, закрепленный вокруг внешнего диаметра наружного кольца 27.

На втором концевом участке 26 регулируемого рычага 2, например, в роликовых узлах 3 и/или 12, может находиться магнитный элемент, изготовленный из магнитного материала, такого как железо, никель, магнетит или кобальт. Магнитный элемент создает магнитную силу для присоединения регулируемых рычагов 2 к корпусу 8 вала и не позволяет приспособлению 100 для центровки легко отсоединяться в процессе центровки. Как показано на фиг. 3, в соответствии с одним из вариантов осуществления магнитный элемент 29 может быть прикреплен к роликовым узлам 3, 12 и зафиксирован болтами 4, 14. Магнитный элемент 29 может быть соединен с обоими или только с одним из роликовых узлов 3 и 12 на каждом регулируемом рычаге 2 или может находиться отдельно от одного или обоих роликовых узлов 3 и 12, например, неподвижно прикреплен к части непосредственно самого регулируемого рычага 2. В соответствии с альтернативным вариантом непосредственно сами подшипники 15 и/или болты 4 и 14 могут быть изготовлены из магнитного материала и создавать магнитную силу для присоединения приспособления 100 для центровки к корпусу 8 вала.

После того как регулируемые рычаги 2 должным образом отрегулированы в зависимости от диаметра проходного отверстия 24, роликовый узел 3 упирается в переднюю поверхность 23 корпуса 8 вала, а роликовый узел 12 - в проходное отверстие 24. Приспособление 100 для центровки может поворачиваться качающимися роликовыми узлами 3 и 12 на передней поверхности 23 и поверхности 24 проходного отверстия.

Приспособление 100 для центровки, показанное на фиг. 3, дополнительно включает в себя один или более установочных элементов, таких как стержни 6, вставленные в соответствующие канавки 22 на передней стороне центральной ступицы 1 и закрепленные болтами 7. Болты 7 ввинчены в соответствующие резьбовые отверстия, выполненные на передней стороне центральной ступицы 1. Резьбовые отверстия расположены рядом с канавкой 22 так, чтобы часть головки болта 7 (или шайба, соединенная с ним) прижимала стержень 6 к канавке 22 для фиксации положения стержня 6 после полного затягивания болта 7. На стержне или стержнях 6 может быть установлен измеритель центровки 10, 11 для осуществления центровки вала. Процесс центровки будет описан далее.

Как показано на фиг. 3, приспособление 100 для центровки может включать в себя механизм саморегулирования для автоматического регулирования длины второго концевого участка 26 регулируемого рычага 2 в зависимости от диаметра проходного отверстия 24. В частности, механизм саморегулирования содержит пружину 35, расположенную между торцевой поверхностью первого концевого участка 25 регулируемого рычага 2 и центральной ступицей 1. Более конкретно, на торцевой поверхности первого концевого участка 25 регулируемого рычага 2 может быть выполнено отверстие 21, а на торцевой поверхности канавки 19 - отверстие 31. Отверстия 21 и 31 выровнены так, что они образуют полость. Пружина 35 находится внутри полости, образованной отверстиями 21 и 31 и нагружается, когда регулируемый рычаг 2 скользя входит в канавку 19. После установки приспособления 100 для центровки на корпусе 8 вала, пружина выталкивает регулируемый рычаг 2 наружу, в сторону от центральной ступицы 1, тем самым прижимая роликовый узел 12 к проходному отверстию 24. За счет наличия механизма саморегулирования приспособление 100 для центровки может автоматически подстраиваться под диаметр проходного отверстия 24 и не требует точной ручной настройки и измерений для подгонки размера приспособления 100 для центровки под диаметр проходного отверстия 24.

Направленная наружу сила, создаваемая пружиной 35, присоединяет роликовый узел 12 к проходному отверстию 24 и препятствует отсоединению приспособления 100 для центровки от корпуса 8 вала. Кроме того, направленная наружу сила, создаваемая пружиной 35, обеспечивает трение между роликовым узлом 12 и проходным отверстием 24, обеспечивая поддержание ориентации приспособления 100 для центровки во время процесса центровки. Кроме этого, усилие пружины выталкивает роликовые узлы 12 так, чтобы они следовали плотно по поверхности проходного отверстия 24. Как результат, изменение контура поверхности отражается на вращении приспособления 100 для центровки посредством роликовых узлов 12.

Механизм саморегулирования, описанный выше, может быть использован в каждом регулируемом рычаге 2 так, чтобы каждый регулируемый рычаг 2 мог автоматически регулировать длину второго концевого участка 26 в зависимости от диаметра проходного отверстия 24. В соответствии с альтернативным вариантом механизм саморегулирования может быть использован не на всех регулируемых рычагах 2. Как результат, только один или более выбранных регулируемых рычагов 2 могут быть отрегулированы автоматически. Другие регулируемые рычаги 2 могут быть отрегулированы вручную и зафиксированы в нужном положении болтом 5 или любым другим соответствующим образом. Также допустимо, чтобы один или более регулируемых рычагов 2 были полностью нерегулируемыми, а, предпочтительно, неподвижно прикреплены к центральной ступице 1.

Количество регулируемых рычагов 2 может варьироваться в зависимости от конкретной области применения. Хотя на фиг. 3 показаны три регулируемых рычага 2, специалисту в данной области техники будет понятно, что количество регулируемых рычагов 2 может быть больше или меньше трех. Например, приспособление 100 для центровки может включать в себя два регулируемых рычага 2, выступающих из центральной ступицы 1 в противоположных радиальных направлениях. В соответствии с альтернативным вариантом приспособление 100 для центровки может включать в себя четыре или более регулируемых рычагов 2, имеющих конструкцию, аналогичную показанной на фиг. 2 и 3.

Магнитная сила, создаваемая вышеописанным магнитным элементом 29, может дополнительно содействовать позиционированию приспособления 100 для центровки во время процесса центровки. Магнитной силой, создаваемой магнитным элементом 29, приспособление 100 для центровки может быть прижато к корпусу 8 вала и без вращающего усилия. Кроме этого, магнитная сила заставляет роликовые узлы 3 и 12 плотно следовать по контурам передней поверхности 23 и поверхности проходного отверстия 24. Как результат, изменения поверхности контуров отражается на вращении приспособления 100 для центровки посредством роликовых узлов 3 и 12.

На фиг. 4 и 5 показано другое приспособление 200 для центровки валов 102 и 104, приведенных на фиг. 1. В зависимости от того, установлены на валах 102 и 104 соединители 112 и 116 валов или нет, приспособление 200 для центровки может быть присоединено к торцевой поверхности вала или к соединителю вала, показанного на фиг. 1. Например, приспособление 200 для центровки может быть установлено на торцевой поверхности вала 102 или 104 и использовано для центровки валов 102 и 104 перед установкой соединителей 112 и 116 валов. В соответствии с альтернативным вариантом приспособление 200 для центровки может быть установлено на торцевой поверхности соединителя 112 или 116 вала и использовано для центровки валов 102 и 104 после установки соединителей 112 и 116 вала. Таким образом, вал 229 в соответствии с фиг. 4 и 5 может быть любой вращающейся деталью или установленным на нем элементом, требующими осевой центровки.

Приспособление 200 для центровки включает в себя основание 221, центральную ступицу или вращающийся корпус 222 и переднюю крышку 223. Основание 221 содержит переднюю сторону 240 и заднюю сторону 241. После установки приспособления 200 для центровки на валу 229 передняя сторона 240 обращена в противоположную от вала 229 сторону, а задняя сторона 241 - в сторону вала 229. Основание 221 дополнительно включает в себя вал 238, образованный по существу по центру передней стороны 240 и выступающий из нее в осевом направлении.

Вращающийся корпус 222 установлен на валу 238 через подшипники 232 и 236. Подшипники 232 и 236 могут быть шариковыми или роликовыми или любыми другими соответствующими подшипниками. Между подшипниками 232 и 236 может быть расположена распорка 233 для обеспечения расстояния по оси между подшипниками 232 и 236.

Передняя крышка 223 прикреплена к торцевой поверхности вала 238 болтом 224. В передней крышке 223 выполнено отверстие 244 для прохода болта 224. В торцевой поверхности вала 238 выполнено резьбовое отверстие под болт 224. Когда болт 224 полностью ввинчен, передняя крышка 223 прижимает подшипники 232 и 236 и распорку 233 к основанию 221.

Приспособление 200 для центровки дополнительно включает в себя кольцо 234, расположенное между передней крышкой 223 и вращающимся корпусом 222, а также кольцо 235, расположенное между вращающимся корпусом 222 и основанием 221. Кольца 234 и 235 могут быть изготовлены из резины или другого гибкого или упругого материала. После затягивания болта 224 кольца 234 и 235 слегка сжаты в осевом направлении. Кольца 234 и 235 выполнены с возможностью обеспечения надлежащего трения между соответствующими элементами так, чтобы вращающийся корпус 222 можно было повернуть вручную и оставить в определенном положении после прекращения приложения вращающего усилия.

Приспособление 200 для центровки дополнительно включает в себя крепежный механизм 225, установленный на задней стороне 241 основания 221 посредством болтов 230 и шайб 231. Крепежный механизм 225 может быть магнитным элементом, который включает в себя магнитный материал, описанный выше, и обеспечивает магнитную силу для прикрепления приспособления 200 для центровки к торцевой поверхности 237 вала 229. Крепежный механизм 225 может иметь форму диска или любую другую соответствующую форму. В соответствии с одним из вариантов осуществления крепежный механизм 225 может содержать множество магнитных деталей. Например, каждая магнитная деталь может иметь форму диска и располагаться между задней стороной основания 221 и торцевой поверхностью 237. В соответствии с одним из альтернативных вариантов осуществления крепежный механизм 225 и основание 221 могут быть выполнены в виде единой детали. Соответственно, часть основания 221 или все основание 221 целиком могут быть намагничены, а болты 230 и шайбы 231 могут не использоваться. В соответствии с другим вариантом крепежный механизм 225 может включать в себя присасывающее устройство, которое обеспечивает присасывающее или вакуумирующее усилие для прикрепления приспособления 200 для центровки к торцевой поверхности 237. Специалисту в данной области техники будет понятно, что для крепления приспособления 200 для центровки к торцевой поверхности 237 вала 229 также могут быть использованы другие механизмы крепления.

Приспособление 200 для центровки дополнительно включает в себя один или более монтажных элементов, таких как стержни 226 и 228. Стержни 226 вставлены в соответствующие канавки 242, выполненные на внешней поверхности вращающегося корпуса 222, и прикреплены к вращающемуся корпусу 222 болтами 227, ввинченными в резьбовое отверстие, выполненное во вращающемся корпусе 222. Резьбовое отверстие под болт 227 выполнено вблизи канавки 242 так, чтобы часть головки болта 227 (или соответствующая шайба) зажимала стержень 226 в фиксированном положении при затягивании болта 227. Стержень 228 может быть вставлен во вращающийся корпус 221 через резьбовое отверстие 239, образованное на наружной поверхности вращающегося корпуса 222. Стержень 228 имеет резьбовой концевой участок, который входит в резьбовое отверстие 239.

Измеритель 245 центровки может быть установлен на стержнях 226 или 228 для осуществления центровки вала 229 с противоположным валом. В соответствии с альтернативным вариантом или дополнительно на стержни 226 или стержень 228 может быть установлен циферблатный прибор 246 для центровки вала 229 с противоположным валом. Кроме того, стержни 226 и 228 могут быть использованы для вращения вращающегося корпуса 222 во время процесса центровки.

Во время процесса центровки приспособление 200 для центровки сначала центруют с валом 229 посредством, например, циферблатного прибора 247, показанного на фиг. 4. Поскольку приспособление 200 для центровки отцентрировано с валом 229, вращающийся корпус 221 вращается по существу точно также как и вал 229 при изменении положения и ориентации вала. Как результат, вращение вращающегося корпуса 221 повторяет вращение вала 229 при выполнении процесса центровки. Поэтому вращение вала 229 при проведении центровки валов не требуется.

Промышленная применимость

Приспособления 100 и 200 для центровки, описанные выше, могут быть использованы для выполнения осевой центровки двух валов в различных промышленных или механических системах. Например, приспособления 100 и 200 могут быть использованы в газотурбинной системе для центровки выходного вала 104 газотурбинного двигателя с входным валом 102 редуктора, как показано на фиг. 1. Кроме того, приспособления 100 и 200 могут быть использованы для центровки выходного вала энергосистемы любого типа с элементом, приводимым в действие от энергосистемы. Более того, приспособления 100 и 200 могут быть использованы для центровки двух любых совместно вращаемых валов.

На фиг. 6 показан способ 500 осевой центровки с использованием приспособления 100 для центровки, приведенного на фиг. 2 и 3. В соответствии со способом 500 на этапе 502 собирают каждый регулируемый рычаг 2, устанавливая роликовые узлы 3 и 12 на второй концевой участок регулируемого рычага 2.

На этапе 504 первые концевые участки 25 регулируемых рычагов 2 вставляют в соответствующие канавки 19 на задней стороне центральной ступицы 1. Затем регулируемые рычаги 2 соединяют с центральной ступицей 1 болтами 5, проходящими через пазы 18. Если регулируемый рычаг 2 снабжен механизмом саморегулирования, то в отверстии 31 центральной ступицы 1, перед вставкой регулируемого рычага 2, размещают пружину 35.

На этапе 506 приспособление 100 для центровки устанавливают на корпус 8 вала. В частности, сначала в центре проходного отверстия 24 размещают центральную ступицу 1. Центровка центральной ступицы 1 с валом 9 не требуется. Регулируемые рычаги 2 выталкивают внутрь или наружу вдоль соответствующих канавок 19 для регулировки длины второго концевого участка 26 так, чтобы разместить роликовые узлы 3 и 12 соответственно на передней поверхности 23 и в проходном отверстии 24.

Длину второго концевого участка 26 каждого регулируемого рычага 2 можно регулировать различными способами. Например, в соответствии с одним из вариантов осуществления изобретения, если каждый из регулируемых рычагов 2 включает в себя описанный выше механизм саморегулирования, то регулируемые рычаги 2 могут быть отрегулированы посредством выталкивания их пружиной 35 и прижимания роликовых узлов 12 к проходному отверстию 24. Как результат, для надлежащего расположения регулируемых рычагов 2 требуется минимальная ручная регулировка.

В соответствии с другим вариантом осуществления, если механизм саморегулирования установлен не на всех регулируемых рычагах 2, то регулируемый рычаг или рычаги 2 без механизма саморегулирования регулируют вручную так, чтобы прижать роликовые узлы 3 и 12 к передней поверхности 23 и проходному отверстию 24. Затем болты 5, соответствующие подобным регулируемым рычагам 2, затягивают для прикрепления соответствующих регулируемых рычагов к центральной ступице 1. После этого регулируемый рычаг или рычаги 2, содержащие встроенный механизм саморегулирования, регулируют так, чтобы пружина 35 выталкивала соответствующий регулируемый рычаг 2 наружу и прижимала роликовый узел 12 к проходному отверстию 24.

В соответствии с еще одним вариантом осуществления ни один из регулируемых рычагов 2 не имеет механизма саморегулирования. Как результат, длину второго концевого участка 26 каждого регулируемого рычага 2 регулируют вручную так, чтобы прижать роликовые узлы 3 и 12 к передней поверхности 23 и проходному отверстию 24, соответственно. После этого болты 5, соответствующие каждому регулируемому рычагу 2, затягивают для крепления регулируемого рычага 2 к центральной ступице 1.

После того, как все регулируемые рычаги 2 надлежащим образом отрегулированы, как это описано выше, приспособление 100 для центровки устанавливают и прикрепляют к корпусу 8 вала посредством радиального усилия, создаваемого механизмом саморегулирования, или ручной регулировкой, описанной выше. Если на торцах регулируемых рычагов 2 имеются магнитные элементы 29, то магнитные элементы 29 создают магнитные силы, помогающие установить приспособление 100 для центровки на корпусе 8 вала.

На этапе 508 стержень или стержни 6 вставляют в соответствующую канавку или канавки 22 в центральной ступице 1. Для закрепления соответствующего стержня 6 внутри канавки 22 болт 7 затягивают.

На этапе 510 измеритель центровки, например, лазерный передатчик 10 и/или циферблатный прибор 11, устанавливают на стержень или стержни 6 и осуществляют процесс радиальной центровки для центровки вала 9 с противоположным валом 13 (фиг. 2). Например, лазерный передатчик 10 может передавать лазерные сигналы на лазерный приемник, установленный на противоположном валу 13, или лазерный приемник может быть соединен со стержнем или стержнями 6, чтобы принимать лазерные сигналы от лазерного передатчика, установленного на противоположном валу 13. Приспособление 100 для центровки, на котором установлен лазерный передатчик 10, поворачивают по часовой стрелке или против часовой стрелки, например, на 180 градусов с шагом в 5 градусов для каждого этапа. Данные о центровке собирают с помощью лазерных сигналов, принимаемых от лазерного передатчика 10 на каждом этапе. При необходимости, на основании данных о центровке можно регулировать положение вала 9 относительно противоположного вала 13.

Дополнительно или в соответствии с альтернативным вариантом циферблатный прибор 11 может быть установлен на стержне 6 посредством удлиненного рычага 30. Наконечник циферблатного прибора 11 может быть размещен на различных деталях, связанных с противоположным валом 13, например, непосредственно на самом валу или на корпусе, центрированном с валом. Положение вала 9 относительно противоположного вала 13 может быть измерено посредством вращения приспособления 100 для центровки с установленным на нем циферблатным прибором 11. Циферблатный прибор 11 осуществляет измерения для определения относительного положения валов. Приспособление 100 для центровки может быть повернуто по часовой стрелке или против часовой стрелки, например, на 180 градусов с шагом в 5 градусов для каждого этапа. Данные о центровке собирают от циферблатного индикатора 11 на каждом этапе. При необходимости, на основании данных о центровке можно регулировать положение вала 9 относительно противоположного вала 13.

Этапы способа 500, описанные выше, могут быть осуществлены в иной последовательности. Например, этап 504 может быть выполнен перед этапом 502. Аналогичным образом, этап 508 может быть выполнен перед этапом 502 или 504. Специалисту в данной области техники, после ознакомления с данным описанием изобретения, будут очевидны другие последовательности этапов.

Регулируемые рычаги 2 и магнитные элементы 29 позволяют легко осуществлять монтаж и демонтаж приспособления 100 для центровки. Для крепления приспособления 100 для центровки к корпусу 8 вала никакие болты или винты не требуются. Приспособление 100 для центровки может быть установлено через прорезь в корпусе машины, например, проходное отверстие в корпусе 8 вала для редуктора, как показано на фиг. 2. В соответствии с альтернативным вариантом приспособление 100 для центровки может быть установлено поперек любого отверстия в конструкции, где стандартное приспособление трудно прикрепить к центру отверстия.

При необходимости приспособление 100 для центровки может быть легко повернуто по боковой стенке проходного отверстия 24 посредством роликовых узлов 3 и 12 на соответствующих поверхностях. Механизм саморегулирования и магнитные силы, создаваемые магнитными элементами, позволяют прикреплять приспособление 100 для центровки к корпусу 8 вала, обеспечивая при этом вращательное движение приспособления 100 для центровки.

Кроме того, механизм саморегулирования рычага или рычагов 2 прикладывает постоянное радиальное усилие к каждому регулируемому рычагу 2. Радиальное усилие, создаваемое напряженной пружиной, автоматически регулирует длину второго концевого участка 26 каждого регулируемого рычага 2 и позволяет роликовым узлам 3 и 12 следовать изменениям передней поверхности 23 и проходного отверстия 24. Как результат, вращательное движение приспособления 100 для центровки отражает положение корпуса 8 вала, и, следовательно, вала 9.

Кроме того, приспособление 100 для центровки позволяет центрировать механические системы, в которых вал 9 размещен внутри проходного отверстия 24. Из-за ограниченного пространства внутри проходного отверстия 24 трудно устанавливать стандартные приспособления для центровки на торцевой поверхности вала 9 и поворачивать громоздкие измерители центровки внутри проходного отверстия 24. Приспособление 100 для центровки, в то же время, позволяет центрировать вал 9 с противоположным валом через корпус 8. В частности, вал 9 и корпус 8 предварительно центруют во время сборки. Как результат, центровка корпуса 8 с противоположным валом 13 также обеспечивает центровку между валами 9 и 13.

Кроме того, измеритель центровки позволяет измерять относительное положение между валами 9 и 13 независимо от расположения центральной ступицы 1 по отношению к валу 9. Это достигается тем, что центральная ступица опирается на 1 регулируемые рычаги 2, которые поддерживают фиксированное относительное положение между проходным отверстием 24 и центральной ступицей 1. При вращении приспособления 100 для центровки центральная ступица 1 и установленный на ней измеритель центровки 10 или 11 следуют по круговой траектории, которая по существу соцентрирована с проходным отверстием 24 и валом 9. Как результат, вращающееся приспособление 100 для центровки является по существу эквивалентом непосредственно самого вращающегося вала 9, независимо от положения центральной ступицы 1. Кроме того, поскольку вращение приспособления 100 для центровки по существу повторяет вращение вала 9, физического вращения вала 9 для центровки вала 9 с противоположным валом 13 не требуется.

На фиг. 7 приведен способ 600 осевой центровки с использованием приспособления 200 для центровки, показанного на фиг. 4 и 5, в соответствии с одним из вариантов осуществления. В соответствии со способом 600 на этапе 602 магнитный элемент 225 устанавливают на заднюю сторону основания 221 с помощью болтов 230 и шайб 231.

На этапе 604 вращающийся корпус 222 и кольца 234 и 235 устанавливают на валу 238 основания 221 через подшипники 232 и 236. В частности, сначала устанавливают кольцо 235 и подшипник 236 на вал 238, перед подшипником 236 на валу 238 устанавливают распорку 233. Вращающийся корпус 222 сдвигают на подшипник 236 и распорку 233. Затем на вал 238 устанавливают подшипник 232 и размещают внутри корпуса подшипника на вращающемся корпусе 222. На торце вращающегося корпуса 222 размещают кольцо 234.

На этапе 606 на торцевую поверхность вала 238 посредством болта 224 устанавливают переднюю крышку 223. Болт 224 затягивают, чтобы закрепить переднюю крышку 223 на валу 238, позволяя при этом вращающемуся корпусу 222 вращаться между передней крышкой 223 и основанием 221.

На этапе 608 стержни 226 и 228 устанавливают на вращающийся корпус 222. В частности, стержни 226 вставляют в соответствующие канавки 242. Болты 227 затягивают, чтобы закрепить стержни 226 в канавках 242. Стержень 228 устанавливают на вращающемся корпусе 222 посредством завинчивания резьбового участка стержня 228 в резьбовое отверстие 239.

На этапе 610 собранное приспособление 200 для центровки устанавливают на вал 229 и осуществляют осевую центровку для центровки вала 229 и противоположного вала (не показан). Приспособление 200 для центровки устанавливают на валу 229 посредством крепежного механизма 225. В соответствии с одним из вариантов осуществления крепежный механизм 225 включает в себя один или более магнитных элементов. Приспособление 200 для центровки устанавливают на валу 229 посредством введения магнитного элемента в контакт с торцевой поверхностью 237 вала 229. Магнитное усилие, создаваемое магнитным элементом, прикрепляет приспособление 200 для центровки к валу 229. В соответствии с альтернативным вариантом, если крепежный механизм 225 включает в себя присасывающее устройство, то приспособление 200 для центровки устанавливают на валу 229 посредством прижимания присасывающего устройства к торцевой поверхности 237. Присасывающее усилие, создаваемое присасывающим устройством, прикрепляет приспособление 200 для центровки к торцевой поверхности 237.

После прикрепления приспособления 200 для центровки радиальную центровку приспособления 200 для центровки с валом 229 осуществляют сначала посредством циферблатного прибора 247. Например, как показано на фиг. 4, циферблатный прибор 247 устанавливают на стержне 228, в то время как наконечник циферблатного прибора 247 размещают в проходном отверстии 250 корпуса 255 вала. Вращающийся корпус 222, на котором расположен циферблатный прибор 247, поворачивают для измерения относительного радиального положения между приспособлением 200 для центровки и проходным отверстием вала 255. На основании результатов измерения, полученных при помощи циферблатного прибора 247, приспособление 200 для центровки регулируют так, чтобы оно было центровано с проходным отверстием, а, следовательно, с валом 229. В соответствии с альтернативным вариантом наконечник циферблатного прибора 247 помещают непосредственно на сам вал 229. Осуществляют аналогичную радиальную центровку для центрирования приспособления 200 для центровки с валом 229.

Кроме этого, измеритель центровки, такой как лазерный передатчик 245 или циферблатный прибор 246, описанные выше, устанавливают на стержни 226 и/или 228 для центровки вала 229 с противоположным валом. Процедура центровки аналогична той, что была описана выше со ссылкой на фиг. 6. Во время центровки вала 229 с противоположным валом показания циферблатного прибора 247 проверяют для обеспечения центровки приспособления 200 для центровки с валом 229.

Этапы способа 600, описанные выше, также могут быть осуществлены в иной последовательности. Например, этап 608 может быть осуществлен перед этапом 602 и/или 604. Аналогичным образом, основание 221, включающее в себя крепежный механизм 225, может быть установлено на валу 229 первым, до установки других элементов. Специалисту в данной области техники, после ознакомления с данным раскрытием изобретения, станет очевидна другая последовательность осуществления способа 600.

Приспособление 200 для центровки может обеспечивать те же преимущества, что и приспособление 100 для центровки, описанное выше. В частности, крепежный механизм 225 позволяет легко осуществлять монтаж и демонтаж приспособления 200 для центровки на передней поверхности 237 вала 229 или на любых поверхностях, требующих радиального выравнивания.

Приспособление 200 для центровки, в частности, наиболее подходит для выравнивания валов, которые выступают из корпуса вала. Из-за вращения корпуса 222, на котором расположен измеритель центровки, вращение непосредственно самого вала во время процесса центровки не требуется. Как результат, приспособление 200 для центровки, аналогичное приспособлению 100 для центровки, обеспечивает экономию времени и силы и исключает повреждение вала во время центровки. Кроме того, при размещении циферблатного прибора 247 в проходном отверстии для центровки приспособления 200 с валом 229, предпочтительно, следует осуществлять предварительную центровку вала 229 с проходным отверстием. В соответствии с альтернативным вариантом, если циферблатный прибор 247 расположен непосредственно на самом валу 229, предварительной центровки вала 229 с проходным отверстием не требуется для центровки приспособления 200 с валом 229.

В соответствии с другим вариантом осуществления изобретения приспособления 100 и 200 для центровки могут быть использованы совместно или по отдельности. Например, приспособление 100 для центровки может быть установлено на корпусе 126 редуктора, в то время как приспособление 200 для центровки - на выходном валу 104. В результате этого валы 102 и 104 могут быть центрованы путем центровки вала 104 с корпусом 126 редуктора. В соответствии с альтернативным вариантом приспособление 100 для центровки может быть установлено в отверстии соединительной ступицы 114, в то время как приспособление 200 для центровки - на выходном валу 104 газотурбинного двигателя. Таким образом, валы 102 и 104 могут быть центрованы посредством центровки вала 104 с соединительной ступицей 114. В соответствии с еще одним вариантом два приспособления 100 для центровки могут быть установлены в проходных отверстиях корпуса 126 редуктора и корпуса 128 двигателя, соответственно, так, чтобы валы 102 и 104 можно было центрировать посредством центровки корпуса 126 редуктора с корпусом 128 двигателя. В соответствии с еще одним вариантом два приспособления 200 для центровки могут быть соответственно установлены на валах 102 и 104 или на соединителях 112 и 116 валов так, чтобы валы 102 и 104 можно было отцентровать моделированием их соответствующего вращения посредством приспособлений 200 для центровки.

В соответствии с еще одним вариантом приспособления 100 и 200 для центровки могут быть использованы совместно с обычно применяемыми приспособлениями для центровки валов 102 и 104. Например, приспособление 100 для центровки может быть установлено в проходном отверстии корпуса 126 редуктора или в отверстии соединительной ступицы 114, в то время как обычно применяемое приспособление для центровки - на валу 104 или корпусе 128 двигателя. Процесс осевой центровки может быть осуществлен посредством вращения приспособления 100 для центровки для следования по проходному отверстию в корпусе 126 редуктора или отверстию в соединительной ступице 114. В соответствии с альтернативным вариантом приспособление 200 для центровки может быть установлено на валу 102 или соединителе 112 вала, в то время как обычно применяемое приспособление для центровки - на валу 104 или корпусе 128 двигателя. Аналогичным образом процесс осевой центровки может быть осуществлен посредством вращения приспособления 200 для центровки для моделирования вращения вала 102. После ознакомления с раскрытием изобретения специалисту в данной области техники будет понятно, что допустимы другие варианты и комбинации приспособлений 100 и 200 для центровки.

Специалистам в данной области техники будет очевидно, что могут быть выполнены различные модификации и варианты раскрытых приспособлений для центровки валов. После ознакомления с описанием изобретения и практического использования раскрытых приспособлений для центровки валов специалистам в данной области будут очевидны другие варианты осуществления. Описание изобретения и варианты следует рассматривать исключительно в качестве иллюстративных, а фактический объем изобретения определен формулой изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ ШКИВ ВАРИАТОРА | 2015 |

|

RU2667473C2 |

| ПРИВОДНОЙ ШКИВ ДЛЯ ВАРИАТОРА | 2015 |

|

RU2675724C2 |

| РЕГУЛИРУЕМОЕ КРЕПЛЕНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ РАБОТЫ С ЖИДКОСТЬЮ | 2021 |

|

RU2824167C2 |

| МОСТ В ПОРТАЛЬНОЙ КОМПОНОВКЕ, ОСОБЕННО ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С НИЗКИМ ПОЛОМ | 2003 |

|

RU2318682C2 |

| ДАТЧИК УРОВНЯ ЖИДКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2643687C2 |

| ВЕДУЩИЙ МОСТ С ПОДВЕСКОЙ И СЕЛЬСКОХОЗЯЙСТВЕННЫЙ ТРАКТОР С УКАЗАННЫМ МОСТОМ | 2002 |

|

RU2277050C2 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| КАРКАС ШАХТЫ ЛИФТОВОЙ УСТАНОВКИ | 2009 |

|

RU2482051C2 |

| ДВУХСТУПЕНЧАТЫЙ МЕХАНИЗМ МЕХАНИЧЕСКОЙ БЛОКИРОВКИ ДЛЯ ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА АВТОМАТИЧЕСКОГО ПРЕРЫВАТЕЛЯ ЦЕПИ | 2016 |

|

RU2696014C2 |

| СУДОВАЯ ТУННЕЛЬНАЯ ВИНТОВАЯ ВОДОМЕТНАЯ ДВИЖИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2666983C2 |

Изобретение относится к приспособлению для центровки валов, содержащему центральную ступицу и множество регулируемых рычагов. Регулируемые рычаги соединены с центральной ступицей и включают в себя ближний концевой участок и дальний концевой участок. Приспособление для центровки валов дополнительно включает в себя один или более роликовых узлов, установленных на каждом дальнем концевом участке каждого регулируемого рычага. Технический результат изобретений – упрощение монтажа и демонтажа приспособления и исключение повреждения валов во время центровки. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Приспособление (100) для центровки валов, содержащее

центральную ступицу,

множество регулируемых рычагов (2), соединенных с центральной ступицей (1) и включающих в себя ближний концевой участок (25) и дальний концевой участок (26), и

один или более роликовых узлов (3), установленных на каждом дальнем концевом участке каждого регулируемого рычага (2).

2. Приспособление по п. 1, в котором один или более роликовых узлов включают в себя два роликовых узла (3), (12).

3. Приспособление по п. 2, в котором два роликовых узла (3), (12) расположены перпендикулярно друг к другу.

4. Приспособление по п. 3, в котором первый из двух роликовых узлов (3) вращается вокруг оси, приблизительно совпадающей с продольной осью регулируемого рычага (2), на котором установлен первый роликовый узел (3).

5. Приспособление по п. 1, дополнительно включающее в себя магнит (29), соединенный с каждым из множества регулируемых рычагов (2).

6. Приспособление по п. 5, в котором магнит (29) соединен с дальним концевым участком (26) каждого из множества регулируемых рычагов (2).

7. Приспособление по п. 1, в котором множество регулируемых рычагов (2) отходят от центральной ступицы (1) приблизительно в радиальном направлении.

8. Приспособление по п. 7, в котором по меньшей мере один из множества регулируемых рычагов (2) смещен радиально наружу.

9. Приспособление по п. 8, в котором по меньшей мере один регулируемый рычаг (2) смещен радиально наружу посредством пружины (35).

10. Приспособление по п. 7, в котором множество регулируемых рычагов (2) входят в канавку (19) в центральной ступице (1).

11. Приспособление по п. 7, в котором множество регулируемых рычагов (2) включает в себя три рычага.

12. Приспособление п. 1, дополнительно включающее в себя измеритель (10) центровки, соединенный с центральной ступицей (1).

13. Способ центровки первого вала (102) со вторым валом (104) посредством приспособления для центровки валов, содержащего центральную ступицу (1) и множество отходящих от нее рычагов (2), при этом способ включает в себя этапы, на которых:

позиционируют рычаги (2) по проходному отверстию (24) в корпусе, центрованному с первым валом (102);

вращают центральную ступицу (1) и рычаги по проходному отверстию (24) в корпусе; и

выполняют радиальную центровку первого вала (102) со вторым валом (104), основанную на вращении центральной ступицы (1).

| US 20100226770 A1, 09.09.2010 | |||

| US 6792809 B1, 21.09.2004 | |||

| US 3956995 A, 18.05.1976 | |||

| US 20110187122 A1, 04.08.2011 | |||

| US 20070014660 A1, 18.01.2007 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ МЕЖДУ ВАЛАМИ | 1998 |

|

RU2150035C1 |

| СПОСОБ СБОРКИ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 1999 |

|

RU2159871C1 |

Авторы

Даты

2017-09-19—Публикация

2013-06-11—Подача