Изобретение относится к производству фарфора, который может быть использован для изготовления изделий бытового и декоративно-художественного назначения.

Известна фарфоровая масса следующего состава, мас. %: глина 10,0; каолин 45,0; полевой шпат 35,0; кварц 10,0; борацит (борсодержащий компонент) 1,0-4,0 [1].

Задачей изобретения является снижение температуры обжига фарфора.

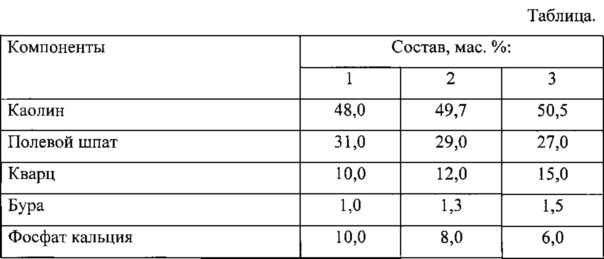

Технический результат достигается тем, что фарфоровая масса, содержащая каолин, полевой шпат, кварц, боросодержащий компонент, в качестве боросодержащего компонента включает буру и дополнительно - фосфат кальция, причем компоненты находятся при следующем соотношении, мас. %: каолин 48,0-50,5; полевой шпат 27,0-31,0; кварц 10,0-15,0; бура 1,0-1,5; фосфат кальция 6,0-10,0.

В таблице приведены составы фарфоровой массы.

Для приготовления массы может быть использован, например, каолин Просяновского месторождения, характеризующийся следующим химическим составом, мас. %: SiO2 46,02-46,5; TiO2 0,47-0,52; Al2O3 38,69-40,17; Fe2O3 0,55-0,92; СаО 0,05-0,19; п.п.п. 13,34-13,97; полевой шпат Енского месторождения, характеризующийся следующим химическим составом, мас. %: SiO2 68,6; Al2O3 18,32; Fe2O3 0,08; СаО 0,76; MgO 0,09; K2O 9,35; Na2O 2,24; п.п.п. 0,46.

Компоненты дозируют в требуемых количествах, загружают в шаровую мельницу, заливают воду и проводят измельчение компонентов в течение 6-10 часов. Степень измельчения готового шликера должна соответствовать остатку не более 2% на сите 0056. Обезвоживание суспензии до получения коржей с влажностью 20-25% производят на фильтрах-прессах периодического действия (в качестве фильтровальных полотен могут быть использованы ткани из синтетического волокна). Обезвоженную массу проминают в вакуум-прессах, после чего ей дают вылежаться в массохранилище в условиях повышенной влажности не менее 10 сут.

Из полученной фарфоровой массы пластическим способом формуют изделия, которые сушат до влажности не более 6% и при температуре 930-960°C проводят первый обжиг, а при температуре 1200-1320°C - второй (политой) обжиг.

Источники информации:

1. DE 918254, 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА | 2014 |

|

RU2563852C1 |

| Фарфоровая масса | 2016 |

|

RU2618706C1 |

| ФАРФОРОВАЯ МАССА | 2009 |

|

RU2405755C1 |

| ФАРФОРОВАЯ МАССА | 2014 |

|

RU2563851C1 |

| ФАРФОРОВАЯ МАССА | 2014 |

|

RU2563848C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРА | 2014 |

|

RU2540989C1 |

| КОСТЯНОЙ ФАРФОР | 2009 |

|

RU2387621C1 |

| КОСТЯНОЙ ФАРФОР | 2009 |

|

RU2391315C1 |

| Фарфоровая масса | 2016 |

|

RU2631729C1 |

| ФАРФОРОВАЯ МАССА | 2012 |

|

RU2481314C1 |

Изобретение относится к производству фарфора, который может быть использован для изготовления изделий бытового и декоративно-художественного назначения. Фарфоровая масса содержит, мас. %: каолин 48,0-50,5, полевой шпат 27,0-31,0, кварц 10,0-15,0, бура 1,0-1,5, фосфат кальция 6,0-10,0. Технический результат - снижение температуры обжига фарфора. 1 табл.

Фарфоровая масса, содержащая каолин, полевой шпат, кварц, боросодержащий компонент, отличающаяся тем, что в качестве боросодержащего компонента включает буру и дополнительно - фосфат кальция, причем компоненты находятся при следующем соотношении, мас. %: каолин 48,0-50,5; полевой шпат 27,0-31,0; кварц 10,0-15,0; бура 1,0-1,5; фосфат кальция 6,0-10,0.

| Подвеска балочной стрелы грузоподъемного крана | 1980 |

|

SU918254A1 |

| ФАРФОРОВАЯ МАССА | 2014 |

|

RU2563851C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2328476C1 |

| ФАРФОРОВАЯ МАССА | 2012 |

|

RU2499783C1 |

| ФАРФОРОВАЯ МАССА | 2012 |

|

RU2481314C1 |

Авторы

Даты

2017-09-26—Публикация

2016-09-12—Подача