Изобретение относится к приводам вращения, размещаемым в скважине, а именно - к фильтрам для очистки бурового раствора от механических примесей, используемым на входе в гидравлический забойный двигатель в компоновке низа бурильной колонны для бурения нефтяных скважин.

Известен фильтр с перепускным узлом, содержащий коаксиально установленные в корпусе направляющую трубу с впускными отверстиями и фильтрующую трубу с фильтрующими отверстиями, кольцо для перекрытия проходного сечения между внутренней поверхностью корпуса и наружной поверхностью фильтрующей трубы и заглушку для формирования приемной зоны для шлама, при этом он снабжен фиксирующим элементом, выполненным в виде срезного штифта, в фильтрующей трубе выполнены впускные отверстия, направляющая и фильтрующая трубы зафиксированы срезным штифтом в исходном положении и установлены с возможностью осевого перемещения и совмещения положения собственных впускных отверстий после разрушения срезного элемента (RU 2016186, 15.07.1994).

Недостатком известной конструкции является возможность попадания через фильтр механических примесей: окалины, металлических, резиновых и полимерных частиц в рабочую пару ротор-обкладка из эластомера в статоре гидравлического забойного двигателя, по существу, в винтовые шлюзовые камеры двигателя, что объясняется тем, что при заполнении полостей для приема механических примесей циркуляция бурового раствора не прекращается из-за наличия в фильтре перепускного устройства, которое срабатывает при срезании штифта, фиксирующего направляющую и фильтрующую трубы.

Вследствие этого механические примеси: окалина, металлические, резиновые и полимерные частицы попадают через совмещенные впускные отверстия направляющей и фильтрующей труб в рабочую пару гидравлического забойного двигателя, по существу, в винтовые шлюзовые камеры героторного винтового двигателя, что приводит к аварийной остановке забойного двигателя и прекращению бурения скважины.

Известен фильтр для бурильной колонны с гидравлическим забойным двигателем, включающий полый корпус с резьбами на его краях и установленный в полом корпусе фильтрующий модуль для бурового раствора, содержащий фильтрующую трубу с щелевыми каналами, скрепленную входным краем с обтекателем, входную и выходную втулки, выполненные с кольцевыми канавками и установленными в кольцевых канавках кольцами из эластомера, предназначенными для герметизации полого корпуса, а также трубчатый кожух, установленный в полом корпусе, образующий с фильтрующей трубой, входной и выходной втулками полость для приема механических примесей (US 7549486, Jun. 23, 2009).

Недостатком известной конструкции является возможность попадания через фильтрующую трубу с щелевыми каналами для бурового раствора механических примесей: окалины, металлических, резиновых и полимерных частиц в рабочую пару ротор-обкладка из эластомера в статоре героторного винтового гидравлического двигателя, что объясняется тем, что при заполнении полости для приема механических примесей циркуляция бурового раствора не прекращается и происходит через перепускное отверстие 22 в обтекателе 20 фильтрующего модуля для бурового раствора (изображено на фиг. 1А, 3А, 7, 8).

Недостатком известной конструкции является также возможность попадания через фильтрующую трубу с щелевыми каналами механических примесей: окалины, металлических, резиновых и полимерных частиц через перепускное отверстие 22 в рабочую пару гидравлического двигателя даже при неполном заполнении полости для приема механических примесей, что объясняется гидравлическими ударами и пульсациями бурового раствора при прохождении резонансных режимов работы героторного винтового забойного двигателя (например, при изменении осевой нагрузки на долото на 50÷150 кН), которые вызывают интенсивную вибрацию механических примесей, их отрыв от края уплотненных механических примесей и попадание через перепускное отверстие 22 в рабочую пару гидравлического забойного двигателя, что также приводит к аварийной остановке забойного двигателя.

Недостатком известной конструкции является также выполнение полого корпуса фильтра составным: в виде части 72 трубчатого корпуса и переводника 74, соединенных резьбой 92, вследствие этого фильтрующий модуль, размещенный в полом корпусе и содержащий трубчатый кожух 39, заполненный шламом, заклинивает в части 72 трубчатого корпуса, его трудно вытянуть вверх из части 72 трубчатого корпуса для удаления шлама, так как под действием гидростатического давления (до 50 МПа) бурового раствора при бурении забойным двигателем тонкостенный трубчатый кожух 39 пластически деформируется внутренним гидростатическим давлением ("раздувается") в кольцевом зазоре между фасками на торцах свинчиваемой части 72 трубчатого корпуса и переводника 74, изображено на фиг. 3В.

Недостатком известной конструкции является также неполная возможность увеличения надежности и ресурса фильтра для гидравлического забойного двигателя за счет обеспечения равнопрочных и герметичных резьбовых соединений полого корпуса фильтра с переводником и/или переходником в условиях интенсивного трения и вращения в стволе скважины, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен фильтр для гидравлического забойного двигателя.

Недостаток известной конструкции объясняется большим значением коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) в местах стыка резьбовых соединений полого корпуса фильтра с переводником и/или переходником, по существу, равным 5÷7, а также большой вероятностью поломки резьбовых соединений полого корпуса фильтра при использовании забойного двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины, преимущественно в режиме максимальной мощности.

Недостатком известной конструкции является также неполная возможность повышения точности проходки наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны (героторного двигателя со шпинделем и долотом в изогнутой колонне бурильных труб) за счет изгиба полого корпуса фильтра при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

Наиболее близким к заявляемой конструкции является фильтр для бурильной колонны с гидравлическим забойным двигателем, включающий полый корпус с резьбами на его краях и установленный в полом корпусе фильтрующий модуль для бурового раствора, содержащий фильтрующую трубу с щелевыми каналами, скрепленную входным краем с обтекателем, входную и выходную втулки, выполненные с кольцевыми канавками и установленными в кольцевых канавках кольцами из эластомера, предназначенными для герметизации полого корпуса, а также трубчатый кожух, установленный в полом корпусе, образующий с фильтрующей трубой, входной и выходной втулками полость для приема механических примесей, при этом входная втулка выполнена с центрирующим поясом, направленным к трубчатому кожуху, центрирующий пояс входной втулки телескопически соединен с внутренней входной частью трубчатого кожуха, на центрирующем поясе входной втулки выполнена кольцевая канавка, а в кольцевой канавке входной втулки установлен входной герметизирующий элемент, при этом выходная втулка выполнена с центрирующим поясом, направленным к трубчатому кожуху, центрирующий пояс выходной втулки телескопически соединен с внутренней выходной частью трубчатого кожуха, на центрирующем поясе выходной втулки выполнена кольцевая канавка, а в кольцевой канавке выходной втулки установлен выходной герметизирующий элемент, при этом фильтрующая труба соединена резьбой с выходной втулкой, на лобовом торце обтекателя закреплен вытяжной крюк, а наружные поверхности входной и выходной втулок, колец из эластомера и наружная поверхность трубчатого кожуха контактируют с одной внутренней поверхностью полого корпуса (RU 2429342, 20.09.2009).

В известной конструкции полый корпус выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки полого корпуса уменьшенной толщиной, расположенным между входной и выходной втулками, при этом отношение уменьшенной толщины стенки полого корпуса к наружному диаметру полого корпуса составляет 0,07÷0,09, а момент инерции поперечного сечения пояса пониженной жесткости в полом корпусе составляет 0,9÷1,1 от момента инерции поперечного кольцевого сечения в плоскостях наименьшего или наибольшего наружного или внутреннего диаметра полного витка внутренней или наружной резьбы полого корпуса, находящегося в зацеплении с полным витком наружной или внутренней резьбы резьбового переходника и/или переводника, и/или наибольшего или наименьшего внутреннего или наружного диаметра полного витка наружной или внутренней резьбы резьбового переходника и/или переводника, находящегося в зацеплении с полным витком внутренней или наружной резьбы полого корпуса.

Щелевые каналы в фильтрующей трубе выполнены в меридианной плоскости сужающимися в направлении к ее центральной продольной оси, при этом суммарная площадь проходных сечений щелевых каналов в фильтрующей трубе составляет 5,05÷9,75 от проходной площади фильтрующей трубы.

Недостатком известной конструкции является неполная возможность увеличения ресурса и надежности, что объясняется расположением краев нижнего по потоку края окружного ряда щелевых каналов фильтрующей трубы в одной плоскости.

При этом в нижнем по потоку окружном ряду щелевых каналов фильтрующей трубы скорость истечения потока текучей среды - бурового раствора, например, полимер-глинистого, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, многократно возрастает вследствие повышенного перепада давления бурового раствора, заторможенного выходной втулкой 13 в полости 19 для приема механических примесей 20, относительно внутренней полости фильтрующей трубы 8, изображено на фиг. 1.

Вследствие этого из-за повышенной скорости истечения потока бурового раствора в нижнем по потоку окружном ряду щелевых каналов фильтрующей трубы образуются зоны максимального гидроабразивного размыва с минимальными размерами перемычек щелевых каналов - расстояний между нижними по потоку внутренними стенками соседних щелевых каналов, не обеспечивается возможность сохранения размеров перемычек щелевых каналов при протекании потока бурового раствора, например, полимер-глинистого, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, при этом фильтр перестает выполнять свое назначение - предотвращать прохождение через него механических примесей: окалины, металлических, резиновых и полимерных частиц в рабочую пару ротор-обкладка из эластомера в статоре гидравлического забойного двигателя.

Недостатком известной конструкции является также неполная возможность расширения технологических возможностей, снижения стоимости изготовления и эксплуатации, что объясняется тем, что при выполнении фильтрующего модуля 6 с трубчатым кожухом 18, установленным в полом корпусе 1, образующим с фильтрующей трубой 8, входной втулкой 12 и выходной втулкой 13 полость 19 для приема механических примесей 20, не обеспечивается возможность снижения гидравлического сопротивления (потерь давления), при этом под действием гидростатического давления бурового раствора, например, полимер-глинистого, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при давлении, например, 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, тонкостенный трубчатый кожух 18 пластически деформируется и прижимается к внутренней поверхности 37 полого корпуса 1, при этом происходит шламование и гидроабразивный размыв наружной поверхности входной втулки 32 и входной части трубчатого кожуха 18 в полом корпусе 1, выше по потоку от уплотнительного кольца 16, а при разборке фильтра не обеспечивается возможность извлечения трубчатого кожуха 18 без разрушения.

Технической задачей, на решение которой направлено изобретение, является увеличение ресурса и надежности фильтра гидравлического забойного двигателя за счет уменьшения гидроабразивного размыва щелевых каналов, расположенных на выходе фильтрующей трубы, путем выполнения фильтрующей трубы с осевым смещением соседних щелевых каналов относительно друг друга, а также расположения каждого щелевого канала в окружном ряду щелевых каналов на выходе фильтрующей трубы между парой соседних щелевых каналов, выполненных с осевым смещением.

Другой технической задачей, на решение которой направлено изобретение, является упрощение конструкции, снижение стоимости ее изготовления и эксплуатации путем образования полости для приема механических примесей фильтрующим модулем внутри трубчатого корпуса без трубчатого кожуха.

Сущность технического решения заключается в том, что в фильтре гидравлического забойного двигателя, содержащем трубчатый корпус с резьбами на его краях, установленный в трубчатом корпусе фильтрующий модуль для потока текучей среды, преимущественно бурового раствора, включающий фильтрующую трубу с щелевыми каналами, обтекатель, размещенный со стороны входной части фильтрующей трубы, входную и выходную втулки, фильтрующая труба соединена резьбой с выходной втулкой, а фильтрующий модуль образует внутри трубчатого корпуса полость для приема механических примесей, при этом по меньшей мере между одной из указанных входной или выходной втулок и трубчатым корпусом размещен уплотнитель из эластомера, согласно изобретению фильтрующая труба выполнена с осевым смещением соседних щелевых каналов относительно друг друга, а в окружном ряду щелевых каналов, расположенном на выходе фильтрующей трубы, каждый щелевой канал расположен между парой соседних щелевых каналов, выполненных с осевым смещением, при этом обтекатель выполнен с наружным центрирующим поясом, входная втулка выполнена с направленными наружу ребрами, установлена на наружном центрирующем поясе обтекателя между торцом обтекателя и входной частью фильтрующей трубы и телескопически соединена торцами направленных наружу ребер с внутренней поверхностью трубчатого корпуса, при этом выходная часть трубчатого корпуса выполнена с центральным отверстием, образующим поперечный кольцевой выступ, направленный к выходу трубчатого корпуса, а выходная втулка снабжена механизмом защелки, выполненным в виде цангового хвостовика, снабженного упорами на лепестках цангового хвостовика, взаимодействующими с поперечным кольцевым выступом, направленным к выходу трубчатого корпуса.

В фильтрующей трубе величина осевого смещения L соседних щелевых каналов относительно друг друга и ширина Т щелевых каналов связаны соотношением: L=(1,75÷2,25) Т.

Входные кромки направленных наружу ребер в местах сопряжения с наружной поверхностью входной втулки расположены выше по потоку текучей среды по сравнению с входными кромками упомянутых ребер, расположенными на максимальном радиальном расстоянии.

Трубчатый корпус выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенным между резьбами на его краях, при этом отношение уменьшенной толщины стенки трубчатого корпуса к наружному диаметру корпуса составляет 0,06÷0,08.

Минимальная толщина лобовой стенки обтекателя равна уменьшенной толщине стенки пояса пониженной жесткости трубчатого корпуса.

В заявляемой конструкции за счет того, что фильтрующая труба выполнена с осевым смещением соседних щелевых каналов относительно друг друга, а в окружном ряду щелевых каналов, расположенном на выходе фильтрующей трубы, каждый щелевой канал расположен между парой соседних щелевых каналов, выполненных с осевым смещением, при этом обтекатель выполнен с наружным центрирующим поясом, входная втулка выполнена с направленными наружу ребрами, установлена на наружном центрирующем поясе обтекателя между торцом обтекателя и входной частью фильтрующей трубы и телескопически соединена торцами направленных наружу ребер с внутренней поверхностью трубчатого корпуса, при этом выходная часть трубчатого корпуса выполнена с центральным отверстием, образующим поперечный кольцевой выступ, направленный к выходу трубчатого корпуса, а выходная втулка снабжена механизмом защелки, выполненным в виде цангового хвостовика, снабженного упорами на лепестках цангового хвостовика, взаимодействующими с поперечным кольцевым выступом, направленным к выходу трубчатого корпуса, обеспечивается увеличение ресурса и надежности фильтра гидравлического забойного двигателя за счет уменьшения гидроабразивного размыва щелевых каналов, расположенных на выходе фильтрующей трубы, путем выполнения фильтрующей трубы с осевым смещением соседних щелевых каналов относительно друг друга, а также расположения каждого щелевого канала в окружном ряду щелевых каналов на выходе фильтрующей трубы между парой соседних щелевых каналов, выполненных с осевым смещением, при этом упрощается конструкция, снижается стоимость ее изготовления и эксплуатации за счет образования полости для приема механических примесей фильтрующим модулем внутри трубчатого корпуса без трубчатого кожуха.

В заявляемой конструкции за счет того, что в фильтрующей трубе величина осевого смещения L соседних щелевых каналов относительно друг друга и ширина Т щелевых каналов связаны соотношением: L=(1,75÷2,25) Т, обеспечивается максимальный размер перемычки - расстояния между внутренними стенками соседних щелевых каналов в зоне максимального гидроабразивного размыва щелевых каналов, преимущественно нижних по потоку внутренних радиусных стенок соседних щелевых каналов фильтрующей трубы, при этом ресурс заявляемой конструкции по сравнению с известной конструкцией фильтра, принятой за прототип - патентом RU 2429342, 20.09.2009, увеличивается в 2,2÷2,5 раза и составляет не менее 275 часов циркуляции текучей среды - бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

В заявляемой конструкции за счет того, что входные кромки направленных наружу ребер в местах сопряжения с наружной поверхностью входной втулки расположены выше по потоку текучей среды - бурового раствора по сравнению с входными кромками упомянутых ребер, расположенными на максимальном радиальном расстоянии, по существу выполнены в форме прямой стреловидности, уменьшается гидроабразивный размыв направленных наружу ребер входной втулки в условиях высокой турбулентности бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л\с и средней скорости потока 20 м\с.

В заявляемой конструкции за счет того, что трубчатый корпус выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенным между резьбами на его краях, при этом отношение уменьшенной толщины стенки трубчатого корпуса к наружному диаметру корпуса составляет 0,06÷0,08, увеличивается надежность и ресурс фильтра за счет обеспечения равнопрочных и герметичных резьбовых соединений полого корпуса фильтра с переходником в условиях интенсивного трения и вращения в стволе скважины, преимущественно при роторном бурении бокового горизонтального ствола нефтяной скважины винтовым героторным гидравлическим двигателем, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен полый корпус фильтра.

При этом также повышается точность проходки наклонных и горизонтальных скважин, повышается темп набора параметров кривизны скважин, а также улучшается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны при роторном бурении боковых горизонтальных стволов нефтяных скважин винтовыми героторными гидравлическими двигателями за счет изгиба полого корпуса фильтра при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

В заявляемой конструкции за счет того, что минимальная толщина лобовой стенки обтекателя равна уменьшенной толщине стенки пояса пониженной жесткости трубчатого корпуса, уменьшается гидроабразивный размыв направленных наружу ребер входной втулки в условиях высокой турбулентности бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

Ниже представлен лучший вариант конструкции фильтра Ф-240РС для гидравлического забойного двигателя ДРУ-240РС.

На фиг. 1 изображен продольный разрез фильтра гидравлического забойного двигателя.

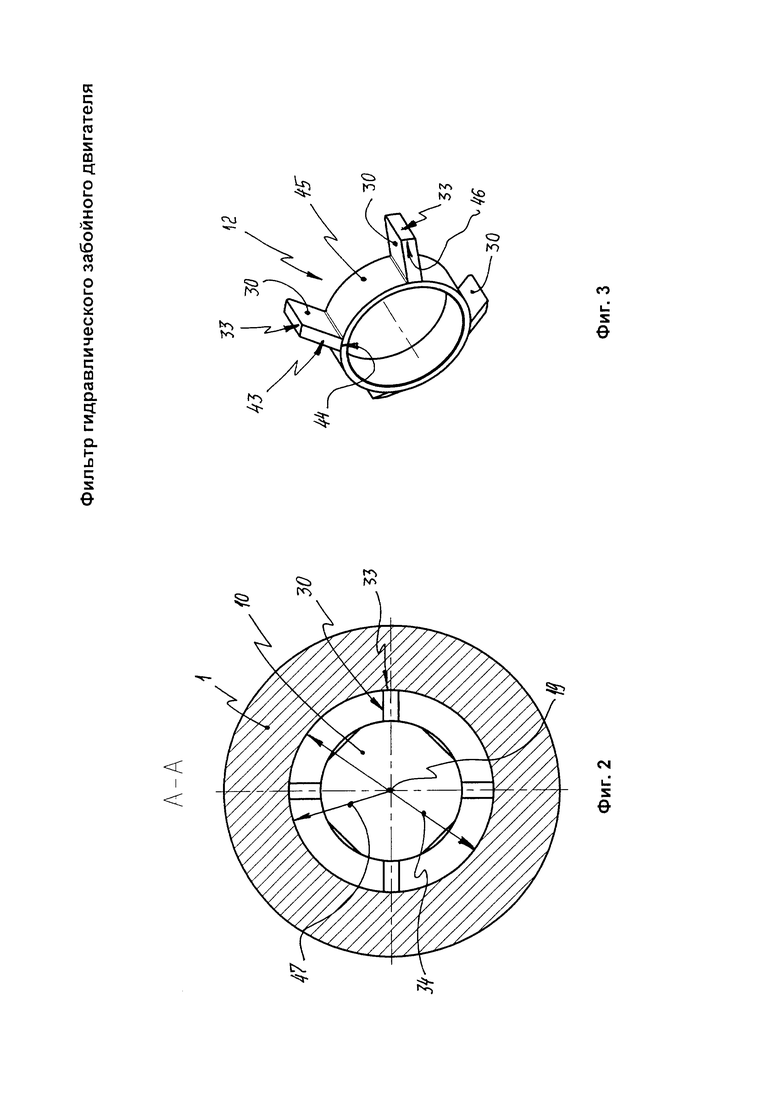

На фиг. 2 изображен разрез А-А на фиг. 1 поперек входной части трубчатого корпуса фильтра.

На фиг. 3 - изометрическое изображение входной втулки с радиально направленными наружу ребрами.

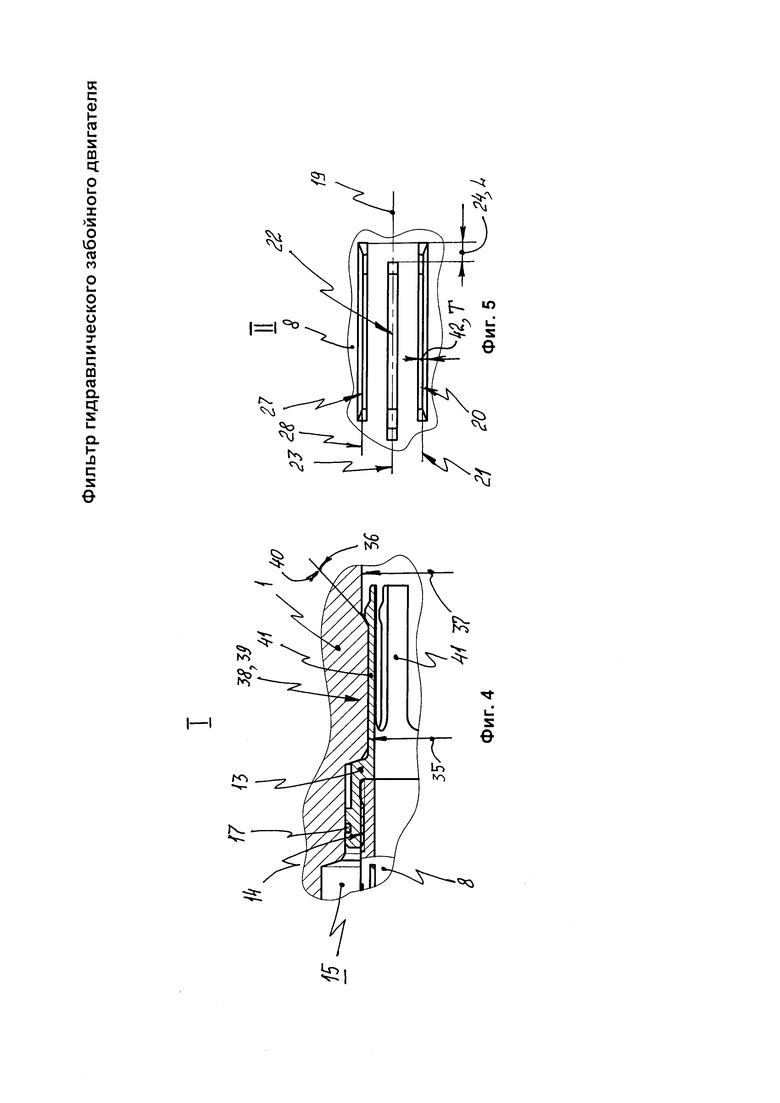

На фиг. 4 изображен элемент I на фиг. 1 механизма защелки фильтрующей трубы, взаимодействующей с поперечным кольцевым выступом в выходной части корпуса.

На фиг. 5 изображен элемент II на фиг. 1 расположения щелевых каналов на выходе фильтрующей трубы.

Фильтр гидравлического забойного двигателя содержит трубчатый корпус 1 с резьбами 2, 3 на его противоположных краях, соответственно 4, 5, установленный в трубчатом корпусе фильтрующий модуль 6 для потока 7 текучей среды - бурового раствора, например, полимер-глинистого, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 30÷35 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, включающий фильтрующую трубу 8 с щелевыми каналами 9, обтекатель 10, размещенный со стороны входной части 11 фильтрующей трубы 8, входную втулку 12 и выходную втулку 13, фильтрующая труба 8 соединена резьбой 14 с выходной втулкой 13, причем фильтрующий модуль 6 образует внутри трубчатого корпуса 1 полость 15 для приема механических примесей 16, например, окалины, металлических, резиновых и полимерных частиц, при этом между выходной втулкой 13 и трубчатым корпусом 1 размещен уплотнитель 17 из эластомера, выполненный в виде кольца, например, на основе стирольного каучука ИРП 1226 ТУ 2512-046-00152181-2003, предназначенный для герметизации выходной втулки 13 и фильтрующего модуля 6 внутри трубчатого корпуса 1, при этом фильтрующая труба 8 соединена резьбой 18 с обтекателем 10, изображено на фиг. 1, 4.

Фильтрующая труба 8 выполнена с осевым смещением, по существу со смещением вдоль центральной продольной оси 19 фильтрующей трубы 8 соседних щелевых каналов, например, продольных щелевых каналов 20 в продольном ряду 21 относительно идентичных продольных щелевых каналов 22 в продольном ряду 23 на величину 24, L, изображено на фиг. 1, 5.

В окружном ряду, например, 25 щелевых каналов, например, 20, 22, расположенном на выходе 26 фильтрующей трубы 8, каждый щелевой канал, например, 22 в продольном ряду 23 расположен между парой соседних щелевых каналов, например, между упомянутым щелевым каналом 20 в продольном ряду 21 и соседним щелевым каналом 27 в продольном ряду 28, выполненных с осевым смещением 24, L, например, вниз по потоку текучей среды 7, изображено на фиг. 1, 5.

Обтекатель 10 выполнен с наружным центрирующим поясом 29, входная втулка 12 выполнена с направленными наружу, например, с радиально направленными наружу ребрами 30, установлена на наружном центрирующем поясе 29 обтекателя 10 между торцом 31 обтекателя 10 и входной частью 11 (торцом) фильтрующей трубы 8 и телескопически соединена торцами 33 радиально направленных наружу ребер 30 с внутренней поверхностью 34 трубчатого корпуса 1, изображено на фиг. 1, 2,3.

Выходная часть 5 трубчатого корпуса 1 выполнена с центральным отверстием 35, образующим поперечный кольцевой выступ 36, направленный к выходу 37 (выходному отверстию) трубчатого корпуса 1, а выходная втулка 13 снабжена механизмом 38 защелки, выполненным в виде цангового хвостовика 39, снабженного упорами 40 на лепестках 41 цангового хвостовика 39, взаимодействующими с поперечным кольцевым выступом 36, направленным к выходу 37 (выходному отверстию) трубчатого корпуса 1, изображено на фиг. 1, 4, 5.

В фильтрующей трубе 8 величина осевого смещения 24, L соседних щелевых каналов, например, где фильтрующая труба 8 выполнена с осевым смещением, по существу со смещением вдоль центральной продольной оси 19 фильтрующей трубы 8 соседних щелевых каналов, например, продольных щелевых каналов 20 в продольном ряду 21 относительно идентичных продольных щелевых каналов 22 в продольном ряду 23 на величину 24, L и ширина 42, Т щелевых каналов связаны соотношением: L=(1,75÷2,25) Т, изображено на фиг. 1, 5,

В фильтрующей трубе 8 величина осевого смещения 24, L в окружном ряду, например, 25 щелевых каналов, например, 20, 22, расположенном на выходе 26 фильтрующей трубы 8, где каждый щелевой канал, например, 22 в продольном ряду 23 расположен между парой соседних щелевых каналов, например, между упомянутым щелевым каналом 20 в продольном ряду 21 и соседним щелевым каналом 27 в продольном ряду 28, также выполненных с осевым смещением 24, L, например, вниз по потоку 7, и ширина 42, Т щелевых каналов также связаны соотношением: L=(1,75÷2,25) Т, изображено на фиг. 1, 5,

Входные кромки 43 направленных наружу, например, радиально направленных наружу, ребер 30, в местах 44 сопряжения с наружной поверхностью 45 входной втулки 12 расположены выше по потоку 7 текучей среды по сравнению с входными кромками 46 упомянутых ребер 30, расположенными на максимальном радиальном расстоянии 47, по существу выполнены в форме прямой стреловидности, изображено на фиг. 1, 2, 3,

Трубчатый корпус 1 выполнен с поясом 48 пониженной жесткости, характеризующимся выполнением стенки 49 трубчатого корпуса 1 уменьшенной толщиной, расположенным между резьбами 2, 3 на его противоположных краях, соответственно 4, 5, при этом отношение уменьшенной толщины стенки 49 трубчатого корпуса 1 к наружному диаметру 50 трубчатого корпуса 1 составляет 0,06÷0,08, изображено на фиг. 1.

Минимальная толщина 51 лобовой стенки 52 обтекателя 10 равна уменьшенной толщине стенки 49 пояса 48 пониженной жесткости трубчатого корпуса 1, изображено на фиг. 1.

Фильтр для очистки бурового раствора от механических примесей устанавливают в компоновке низа бурильной колонны на входе в гидравлический забойный двигатель, снабженный регулятором угла перекоса, шпинделем и долотом для бурения нефтяной скважины.

Поток 7 текучей среды, например, полимер-глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, по колонне бурильных труб подается через трубчатый корпус 1 с резьбами 2, 3 на его противоположных краях, соответственно 4, 5, установленный в трубчатом корпусе фильтрующий модуль 6 для потока 7 текучей среды - бурового раствора, включающий фильтрующую трубу 8 с щелевыми каналами 9, обтекатель 10, размещенный со стороны входной части 11 фильтрующей трубы 8, входную втулку 12 и выходную втулку 13, фильтрующая труба 8 соединена резьбой 14 с выходной втулкой 13, причем фильтрующий модуль 6 образует внутри трубчатого корпуса 1 полость 15 для приема механических примесей 16, например, окалины, металлических, резиновых и полимерных частиц, при этом между выходной втулкой 13 и трубчатым корпусом 1 размещен уплотнитель 17 из эластомера, выполненный в виде кольца, например, на основе стирольного каучука ИРП 1226 ТУ 2512-046-00152181-2003, предназначенный для герметизации выходной втулки 13 и фильтрующего модуля 6 внутри трубчатого корпуса 1, при этом фильтрующая труба 8 соединена резьбой 18 с обтекателем 10.

Поток бурового раствора 7 подается далее внутрь корпуса гидравлического забойного двигателя, например, винтового героторного гидравлического двигателя, по существу в многозаходные винтовые (шлюзовые) камеры между винтовыми зубьями ротора и винтовыми зубьями обкладки из эластомера, закрепленной в корпусе двигателя, образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор внутри обкладки из эластомера, закрепленной в корпусе двигателя, приводит во вращение через карданный вал ротор шпинделя с долотом, осуществляя бурение скважины.

За счет того, что фильтрующая труба 8 выполнена с осевым смещением, по существу со смещением вдоль центральной продольной оси 19 фильтрующей трубы 8 соседних щелевых каналов, например, продольных щелевых каналов 20 в продольном ряду 21 относительно идентичных продольных щелевых каналов 22 в продольном ряду 23 на величину 24, L, при этом в окружном ряду, например, 25 щелевых каналов, например, 20, 22, расположенном на выходе 26 фильтрующей трубы 8, каждый щелевой канал, например, 22 в продольном ряду 23 расположен между парой соседних щелевых каналов, например, между упомянутым щелевым каналом 20 в продольном ряду 21 и соседним щелевым каналом 27 в продольном ряду 28, выполненных с осевым смещением 24, L, например, вниз по потоку текучей среды 7, изображено на фиг. 1, 5. повышается ресурс и надежность фильтра для гидравлического забойного двигателя за счет уменьшения гидроабразивного размыва фильтрующего модуля, а также щелевых каналов фильтрующей трубы потоком текучей среды - бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с, в зоне нижней по потоку части фильтрующей трубы, а также за счет упрощения конструкции, снижения стоимости ее изготовления и эксплуатации путем образования полости для приема механических примесей фильтрующим модулем внутри трубчатого корпуса без трубчатого кожуха.

За счет того, что обтекатель 10 выполнен с наружным центрирующим поясом 29, входная втулка 12 выполнена с направленными наружу, например, с радиально направленными наружу ребрами 30, установлена на наружном центрирующем поясе 29 обтекателя 10 между торцом 31 обтекателя 10 и входной частью 11 (торцом) фильтрующей трубы 8 и телескопически соединена торцами 33 радиально направленных наружу ребер 30 с внутренней поверхностью 34 трубчатого корпуса 1, повышается ресурс и надежность фильтра для гидравлического забойного двигателя за счет уменьшения гидроабразивного размыва фильтрующего модуля потоком текучей среды - бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

За счет того, что в фильтрующей трубе 8 величина осевого смещения 24, L соседних щелевых каналов, например, где фильтрующая труба 8 выполнена с осевым смещением, по существу со смещением вдоль центральной продольной оси 19 фильтрующей трубы 8 соседних щелевых каналов, например, продольных щелевых каналов 20 в продольном ряду 21 относительно идентичных продольных щелевых каналов 22 в продольном ряду 23 на величину 24, L и ширина 42, Т щелевых каналов связаны соотношением: L=(1,75÷2,25) Т, обеспечивается максимальный размер перемычки - расстояния между внутренними стенками соседних щелевых каналов в зоне нижних по потоку внутренних радиусных стенок соседних щелевых каналов фильтрующей трубы, при этом ресурс заявляемой конструкции по сравнению с известной конструкцией фильтра, принятой за прототип - патентом RU 2429342, 20.09.2009, увеличивается в 2,2÷2,5 раза и составляет не менее 275 часов циркуляции текучей среды - бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

За счет того, что в фильтрующей трубе 8 величина осевого смещения 24, L в окружном ряду, например, 25 щелевых каналов, например, 20, 22, расположенном на выходе 26 фильтрующей трубы 8, где каждый щелевой канал, например, 22 в продольном ряду 23 расположен между парой соседних щелевых каналов, например, между упомянутым щелевым каналом 20 в продольном ряду 21 и соседним щелевым каналом 27 в продольном ряду 28, также выполненных с осевым смещением 24, L, например, вниз по потоку текучей среды 7, и ширина 42, Т щелевых каналов также связаны соотношением: L=(1,75÷2,25) Т, также обеспечивается максимальный размер перемычки - расстояния между внутренними стенками соседних щелевых каналов в зоне нижних по потоку внутренних радиусных стенок соседних щелевых каналов фильтрующей трубы, при этом ресурс заявляемой конструкции по сравнению с известной конструкцией фильтра, принятой за прототип - патентом RU 2429342, 20.09.2009, увеличивается в 2,2÷2,5 раза и составляет не менее 275 часов циркуляции текучей среды - бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

За счет того, что входные кромки 43 направленных наружу, например, радиально направленных наружу, ребер 30, в местах 44 сопряжения с наружной поверхностью 45 входной втулки 12 расположены выше по потоку 7 текучей среды по сравнению с входными кромками 46 упомянутых ребер 30, расположенными на максимальном радиальном расстоянии 47, по существу выполнены в форме прямой стреловидности, уменьшается гидроабразивный размыв направленных наружу ребер входной втулки в условиях высокой турбулентности бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

За счет того, что трубчатый корпус 1 выполнен с поясом 48 пониженной жесткости, характеризующимся выполнением стенки 49 трубчатого корпуса 1 уменьшенной толщиной, расположенным между резьбами 2, 3 на его противоположных краях, соответственно 4, 5, при этом отношение уменьшенной толщины стенки 49 трубчатого корпуса 1 к наружному диаметру 50 трубчатого корпуса 1 составляет 0,06÷0,08, увеличивается надежность и ресурс фильтра за счет обеспечения равнопрочных и герметичных резьбовых соединений полого корпуса фильтра с переходником в условиях интенсивного трения и вращения в стволе скважины, преимущественно при роторном бурении бокового горизонтального ствола нефтяной скважины винтовым героторным гидравлическим двигателем, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен полый корпус фильтра.

При этом также повышается точность проходки наклонных и горизонтальных скважин, повышается темп набора параметров кривизны скважин, а также улучшается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны при роторном бурении (с вращением бурильной колонны) боковых горизонтальных стволов нефтяных скважин винтовыми героторными гидравлическими двигателями за счет изгиба полого корпуса фильтра при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

За счет того, что минимальная толщина 51 лобовой стенки 52 обтекателя 10 равна уменьшенной толщине стенки 49 пояса 48 пониженной жесткости трубчатого корпуса 1, уменьшается гидроабразивный размыв направленных наружу ребер входной втулки в условиях высокой турбулентности бурового раствора, например, имеющего плотность 1500 кг/м3, содержащего до 2% песка и до 5% нефтепродуктов, при гидростатическом давлении 30÷50 МПа, расходе 19÷38 л/с и средней скорости потока 20 м/с.

При полном заполнении полости 15 для приема механических примесей 16 и уменьшении циркуляции бурового раствора 7 через фильтрующий модуль 6, конструкция фильтра гидравлического забойного двигателя работает как фильтр-сигнализатор повышенного давления, при этом поднимают бурильную колонну, развинчивают резьбы 2 и 3 в трубчатом корпусе 1 на его противоположных краях, соответственно 4, 5, извлекают фильтрующий модуль 6 на буровой или в сервисном центре при помощи осевого усилия технологической оправки, торец которой упирают во внутреннюю расточку обтекателя 10 в фильтрующем модуле 6, при этом автоматически раскрепляется механизм 38 защелки, выполненный в виде цангового хвостовика 39, снабженного упорами 40 на лепестках 41 цангового хвостовика 39, взаимодействующими с поперечным кольцевым выступом 36, направленным к выходному отверстию 37 трубчатого корпуса 1, далее осуществляют промывку трубчатого корпуса 1 и фильтрующего модуля 6 от механических примесей: окалины, металлических, резиновых и полимерных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565612C1 |

| ФИЛЬТР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ С ГИДРАВЛИЧЕСКИМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2429342C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2632079C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

Изобретение относится к приводам вращения, размещаемым в скважине, а именно - к фильтрам для очистки бурового раствора от механических примесей на входе в гидравлический забойный двигатель. Устройство содержит трубчатый корпус с резьбами на краях, установленный в трубчатом корпусе фильтрующий модуль, включающий фильтрующую трубу с щелевыми каналами, обтекатель, размещенный со стороны входной части трубы, входную и выходную втулки. Фильтрующая труба соединена резьбой с выходной втулкой, фильтрующий модуль образует внутри трубчатого корпуса полость для приема механических примесей, между одной из указанных входной или выходной втулок и трубчатым корпусом размещен уплотнитель из эластомера. Фильтрующая труба выполнена с осевым смещением соседних щелевых каналов относительно друг друга, в окружном ряду щелевых каналов, расположенном на выходе фильтрующей трубы, каждый щелевой канал расположен между парой соседних щелевых каналов, выполненных с осевым смещением. Обтекатель выполнен с наружным центрирующим поясом, входная втулка выполнена с направленными наружу ребрами, установлена на наружном центрирующем поясе обтекателя. Выходная часть трубчатого корпуса выполнена с центральным отверстием, образующим поперечный кольцевой выступ, направленный к выходу трубчатого корпуса. Выходная втулка снабжена механизмом защелки в виде цангового хвостовика, снабженного упорами на лепестках цангового хвостовика, взаимодействующими с поперечным кольцевым выступом, направленным к выходу трубчатого корпуса. Входные кромки направленных наружу ребер в местах сопряжения с наружной поверхностью входной втулки расположены выше по потоку текучей среды по сравнению с входными кромками упомянутых ребер, расположенными на максимальном радиальном расстоянии. Повышается ресурс и надежность за счет уменьшения гидроабразивного размыва щелевых каналов на выходе фильтрующей трубы, упрощается конструкция. 4 з.п. ф-лы, 5 ил.

1. Фильтр гидравлического забойного двигателя, содержащий трубчатый корпус с резьбами на его краях, установленный в трубчатом корпусе фильтрующий модуль для потока текучей среды, преимущественно бурового раствора, включающий фильтрующую трубу с щелевыми каналами, обтекатель, размещенный со стороны входной части фильтрующей трубы, входную и выходную втулки, фильтрующая труба соединена резьбой с выходной втулкой, а фильтрующий модуль образует внутри трубчатого корпуса полость для приема механических примесей, при этом по меньшей мере между одной из указанных входной или выходной втулок и трубчатым корпусом размещен уплотнитель из эластомера, отличающийся тем, что фильтрующая труба выполнена с осевым смещением соседних щелевых каналов относительно друг друга, а в окружном ряду щелевых каналов, расположенном на выходе фильтрующей трубы, каждый щелевой канал расположен между парой соседних щелевых каналов, выполненных с осевым смещением, при этом обтекатель выполнен с наружным центрирующим поясом, входная втулка выполнена с направленными наружу ребрами, установлена на наружном центрирующем поясе обтекателя между торцом обтекателя и входной частью фильтрующей трубы и телескопически соединена торцами направленных наружу ребер с внутренней поверхностью трубчатого корпуса, при этом выходная часть трубчатого корпуса выполнена с центральным отверстием, образующим поперечный кольцевой выступ, направленный к выходу трубчатого корпуса, а выходная втулка снабжена механизмом защелки, выполненным в виде цангового хвостовика, снабженного упорами на лепестках цангового хвостовика, взаимодействующими с поперечным кольцевым выступом, направленным к выходу трубчатого корпуса.

2. Фильтр гидравлического забойного двигателя по п. 1, отличающийся тем, что в фильтрующей трубе величина осевого смещения L соседних щелевых каналов относительно друг друга и ширина Т щелевых каналов связаны соотношением: L=(1,75÷2,25) Т.

3. Фильтр гидравлического забойного двигателя по п. 1, отличающийся тем, что входные кромки направленных наружу ребер в местах сопряжения с наружной поверхностью входной втулки расположены выше по потоку текучей среды по сравнению с входными кромками упомянутых ребер, расположенными на максимальном радиальном расстоянии.

4. Фильтр гидравлического забойного двигателя по п. 1, отличающийся тем, что трубчатый корпус выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенным между резьбами на его краях, при этом отношение уменьшенной толщины стенки трубчатого корпуса к наружному диаметру корпуса составляет 0,06÷0,08.

5. Фильтр гидравлического забойного двигателя по п. 1, отличающийся тем, что минимальная толщина лобовой стенки обтекателя равна уменьшенной толщине стенки пояса пониженной жесткости трубчатого корпуса.

| ФИЛЬТР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ С ГИДРАВЛИЧЕСКИМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2429342C1 |

| Фильтр для буровых скважин | 1988 |

|

SU1670105A1 |

| Фильтр бурильной колонны | 1983 |

|

SU1122813A1 |

| ФИЛЬТР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565612C1 |

| ФИЛЬТР ДЛЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2407881C1 |

| US 7549486 B2, 23.06.2009. | |||

Авторы

Даты

2018-10-10—Публикация

2017-11-01—Подача