Настоящее изобретение относится к способу управления сборкой усилительного конструктивного элемента шин для колес транспортных средств, в частности, для колес транспортных средств, предназначенных для тяжелых грузов, таких как грузовые автомобили, автомобили с прицепами, автобусы, прицепы.

Изобретение также относится к способу и устройству для изготовления вышеупомянутых шин.

Несмотря на то, что настоящее изобретение описано с конкретной ссылкой на шины для колес транспортных средств, предназначенных для тяжелых грузов, оно также может быть применено для изготовления шин для колес транспортных средств, предназначенных для легких грузов, подобных легковым автомобилям или мотоциклам.

Шина для колес транспортных средств, предназначенных для тяжелых или легких грузов, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, образованный армирующими кордами, заделанными в эластомерную матрицу. Слой каркаса имеет концевые края, соответственно сцепленные с кольцевыми удерживающими конструктивными элементами. Последние расположены в зонах шины, обычно называемых «бортами», и каждый из них обычно образован из по существу окружной кольцевой вставки, на которую в радиальном направлении снаружи наложена, по меньшей мере, одна усилительная вставка. Подобные кольцевые вставки часто называют «бортовыми проволочными кольцами», и их задача состоит в. удерживании шины прочно зафиксированной относительно удерживающей полки, специально выполненной на ободе колеса, в результате чего при эксплуатации предотвращается сход внутреннего в радиальном направлении, концевого края шины с подобной полки.

Особые усилительные конструктивные элементы, имеющие функцию улучшения передачи крутящего момента шине, могут быть предусмотрены в бортах.

Брекерный конструктивный элемент, содержащий один или несколько слоев брекера, присоединен в радиальном направлении снаружи к слою каркаса, при этом указанные слои брекера расположены в радиальном направлении один поверх другого и имеют текстильные или металлические армирующие корды с перекрещивающейся ориентацией и/или по существу параллельные направлению·окружной длины шины.

Слой эластомерного материала, называемый «подбрекерной лентой», может быть предусмотрен между каркасным конструктивным элементом и брекерным конструктивным элементом, при этом функцией указанного слоя является обеспечение как можно более ровной поверхности каркасного конструктивного элемента, наружной в радиальном направлении, для последующего наложения брекерного конструктивного элемента.

Протекторный браслет, также выполненный из эластомерного материала, наложен в радиальном направлении снаружи на брекерный конструктивный элемент.

Так называемый «подслой» может быть предусмотрен между протекторным браслетом и брекерным конструктивным элементом, при этом указанный подслой образован из эластомерного материала, имеющего свойства, подходящие для обеспечения возможности прочного соединения протекторного браслета с брекерным конструктивным элементом.

Соответствующие боковины из эластомерного материала также наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая боковина проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах.

Во многих применениях, подобных, например, некоторым типам шин для колес транспортных средств, предназначенных для тяжелых грузов, между слоем брекера, самым близким к центру в радиальном направлении (в дальнейшем также называемым «первым слоем брекера»), и каркасным конструктивным элементом расположен усилительный слой с нулевым углом, то есть слой эластомерного материала, предусмотренный с усилительными элементами, ориентированным по существу в направлении вдоль окружности, то есть по существу с нулевым углом (например, меньшим, чем 10°) относительно экваториальной плоскости шины.

Усилительный слой с нулевым углом образован путем намотки по спирали армированного непрерывного удлиненного элемента из эластомерного материала на специально предусмотренную формообразующую опору.

В этом случае формообразующая опора снабжена соответствующими элементами или устройствами, выполненными с возможностью удерживания вышеупомянутого удлиненного элемента в заданном положении во время его намотки.

Термины «радиальный» и «аксиальный» и выражения «внутренний/наружный в радиальном направлении» и «внутренний/наружный в аксиальном направлении» используются в данном документе по отношению к радиальному направлению и к аксиальному направлению формообразующей опоры, используемой для изготовления определенного компонента шины, подобного, например, каркасному конструктивному элементу или брекерному конструктивному элементу. С другой стороны, термины «окружной» и «в направлении вдоль окружности» используются по отношению к протяженности кольца вышеупомянутой формообразующей опоры.

Термин «армированный непрерывный удлиненный элемент из эластомерного материала» используется в данном документе для обозначения непрерывного элемента из эластомерного материала, имеющего удлиненную форму, то есть имеющего главным образом продольное направление протяженности, и содержащего один или несколько нитевидных усилительных элементов, таких как текстильные или металлические корды, по существу параллельные друг другу.

Более точно, подобные нитевидные усилительные элементы могут быть заделаны в матрицу из эластомерного материала или могут быть покрыты слоем эластомерного материала.

Термин «эластомерный материал» используется в данном документе для обозначения материала, состав которого содержит, по меньшей мере, один эластомерный полимер и, по меньшей мере, активный наполнитель. Подобный состав также предпочтительно содержит добавки, подобные, например, сшивающему агенту и/или пластификатору. Благодаря наличию сшивающего агента такой материал может быть подвергнут образованию поперечных связей посредством нагрева для образования конечного изготовленного изделия.

Термин «сила притяжения» используется в данном документе для обозначения силы, действующей со стороны формообразующей опоры на вышеупомянутый удлиненный элемент.

Термин «сила натяжения» используется в данном документе для обозначения силы сопротивления, которая приложена к вышеупомянутому удлиненному элементу во время его намотки на формообразующую опору и направлена противоположно растягивающей силе, одновременно приложенной посредством формообразующей опоры вследствие ее вращения.

В документе WO 2004/045839 описан барабан для сборки компонента шины, предусмотренного с металлическими элементами, проходящими в направлении вдоль окружности. Барабан содержит один или несколько опорных элементов, расположенных вдоль его окружной периферии, при этом каждый опорный элемент выполнен с опорной поверхностью для компонента шины. Опорные элементы содержат магниты, пригодные для притягивания металлических частей компонента шины, в результате чего компонент шины удерживается на опорной поверхности. Магниты расположены под поверхностью барабана, наружной в радиальном направлении.

В документе WO 2008/152453 описан формообразующий барабан для сборки брекерного конструктивного элемента шины для колес транспортных средств. Формообразующий барабан имеет по существу цилиндрическую наружную поверхность для наложения, на которую накладывают множество полосообразных элементов, при этом полосообразные элементы размещают рядом друг с другом для образования, по меньшей мере, одного первого кольцевого усилительного слоя. Барабан содержит множество секторов и исходно установлен с первым рабочим диаметром. Регулировочные устройства функционируют на формообразующем барабане для его расширения - после наложения множества полосообразных элементов - до второго рабочего диаметра, который превышает первый рабочий диаметр. Расширение происходит при одновременном сохранении наружной поверхностью, предназначенной для наложения, по существу цилиндрической формы. Секторы формообразующего барабана имеют множество магнитов, соединенных с ними, при этом магниты пригодны для взаимодействия с металлическим материалом, образующим армирующие корды, заделанные в полосообразные элементы, для гарантирования стабильного размещения полосообразных элементов в заданном положении также при наличии внутренних растягивающих напряжений. В завершение формообразующий барабан сужается в радиальном направлении до тех пор, пока не будет достигнут диаметр, который меньше первого диаметра, для обеспечения возможности. снятия усилительного конструктивного элемента, который был собран на нем, в аксиальном направлении.

В результате наблюдений было установлено, что несмотря на то, что, с одной стороны, использование формообразующих опор, снабженных отдельными магнитами, подобных, например, барабанам, проиллюстрированным выше, обеспечивает возможность выполнения усилительного конструктивного элемента (например, брекерного конструктивного элемента), содержащего усилительный слой с нулевым углом (содержащий, в свою очередь, металлические нитевидные элементы или корды), в радиальном направлении внутри по отношению к первому усилительному слою (например, первому слою брекера), с другой стороны, при этом имеются некоторые недостатки.

Особо критический аспект связан с тем, что выполнение спиральной намотки из армированного непрерывного удлиненного элемента из эластомерного материала требует эффективного удерживания на формообразующей опоре, по меньшей мере, начальной и концевой частей вышеупомянутого удлиненного элемента. Следовательно, необходимо, чтобы формообразующая опора содержала соответствующие магниты, по меньшей мере, в зонах прикрепления вышеупомянутых начальной и концевой частей.

Однако, наличие более одного магнита вдоль аксиального направления формообразующей опоры может привести к ухудшению регулярности наложения спиральной намотки. Действительно, в результате наблюдений было установлено, что вследствие силы притяжения, действующей на каждый виток вышеупомянутой намотки со стороны магнита(-ов), соседнего(-их) в аксиальном направлении, может происходить аксиальное смещение некоторых витков намотки, при этом подобное смещение имеет разную длину в зависимости от расстояния между витком и магнитом (магнитами), соседним(-и) в аксиальном направлении. В этом случае получают спиральную намотку с нерегулярным интервалом между различными витками и, следовательно, усилительный слой с нулевым углом, имеющий неудовлетворительное качество.

Проблема, рассмотренная выше, усугубляется, когда желательно изготавливать шины разного размера без необходимости в замене оборудования каждый раз (например, без необходимости в замене формообразующей опоры для усилительного конструктивного элемента). В этом случае действительно необходимо предусмотреть достаточно большое число магнитов, выровненных вдоль аксиального направления на формообразующей опоре.

В результате наблюдений было действительно установлено, что изменение размера шины, которая должна быть изготовлена, влечет за собой изменение осевой длины усилительного конструктивного элемента (например, брекерного конструктивного элемента) и, следовательно, изменение осевой длины усилительного слоя с нулевым углом, то есть изменение расстояния в аксиальном направлении между начальной частью и концевой частью спиральной намотки. Таким образом, необходимо предусмотреть множество магнитов в аксиальном направлении на формообразующей опоре для охвата всех различных мест прикрепления начальной и концевой частей спиральной намотки при изменении размера шины, которая должна быть изготовлена.

Также было установлено, что использование большого числа отдельных магнитов, расположенных бок о бок вдоль аксиального направления, помимо вышеупомянутой нерегулярности наложения различных витков намотки, приводит к созданию большой радиальной силы притяжения, действующей на сами витки. Подобная сила притяжения может вызвать нежелательное структурное расслоение между усилительным слоем с нулевым углом и первым усилительным слоем (например, первым слоем брекера) вследствие радиального сужения формообразующей опоры для снятия усилительного конструктивного элемента (например, брекерного конструктивного элемента), который был собран на ней.

Действительно, в результате наблюдений было установлено, что усилительный слой с нулевым углом и первый усилительный слой (например, первый слой брекера) соединяются друг с другом благодаря силе взаимной связи, образуемой исключительно за счет липкости соответствующих эластомерных материалов, и что подобная сила связи может быть недостаточной для удерживания двух компонентов прочно соединенными друг с другом, когда один из двух компонентов подвергается воздействию разъединяющей силы (подобной, например, силе притяжения, действующей в направлении формообразующей опоры во время ее радиального сужения) большей величины.

Также было установлено в результате наблюдений, что риск возникновения вышеупомянутого структурного расслоения увеличивается, если армированный непрерывный удлиненный элемент из эластомерного материала намотан на формообразующую опору с заданной силой натяжения. Действительно, в данном случае после радиального сужения формообразующей опоры для снятия усилительного конструктивного элемента (например, брекерного конструктивного элемента), который был собран на ней, сила натяжения прибавляется к силе притяжения, что по существу вызывает приложение к поверхности усилительного слоя с нулевым углом, внутренней в радиальном направлении, радиальной стягивающей/сжимающей силы большей величины по сравнению с вышеупомянутой силой связи.

Было установлено, что путем соответствующего регулирования различных сил, действующих во время изготовления усилительного конструктивного элемента, можно удовлетворить указанные по меньшей мере частично противоречащие требования, рассмотренные выше, то есть обеспечить прочное удерживание начальной и концевой частей спиральной намотки на формообразующей опоре и высокую регулярность наложения витков вышеупомянутой намотки при одновременном избежании структурного расслоения между усилительным слоем с нулевым углом и первым усилительным слоем (например, первым слоем брекера), когда усилительный конструктивный элемент (например, брекерный конструктивный элемент) снимают с формообразующей опоры.

В частности, за счет соответствующего регулирования силы притяжения, действующей на армированный непрерывный удлиненный элемент из эластомерного материала во время его намотки на формообразующую опору, можно обеспечить заданное прочное удерживание начальной и концевой частей спиральной намотки и заданную регулярность наложения витков вышеупомянутой намотки на формообразующем барабане. Заявитель также осознал, что за счет соответствующего регулирования, по меньшей мере, одной из вышеупомянутых силы притяжения и силы натяжения можно избежать отслаивания усилительного слоя с нулевым углом от первого усилительного слоя (например, от первого слоя брекера), когда усилительный конструктивный элемент (например, брекерный конструктивный элемент) снимают с формообразующей опоры.

В частности, существует возможность надлежащего регулирования вышеупомянутой силы притяжения посредством соответствующего регулирования возможных устройств, предусмотренных надлежащим образом у формообразующей опоры для создания вышеупомянутой силы притяжения (подобных, например, всасывающим устройствам или устройствам для создания вакуума в конкретном случае, в котором армирующие корды армированного непрерывного удлиненного элемента являются текстильными) или, альтернативно, посредством соответствующего выполнения возможных магнитов, соединенных надлежащим образом с формообразующей опорой (в конкретном случае, в котором армирующие корды армированного непрерывного удлиненного элемента являются металлическими).

Считается, что также можно избежать отслаивания усилительного слоя с нулевым углом от первого усилительного слоя (например, от первого слоя брекера), когда усилительный конструктивный элемент (например, брекерный конструктивный элемент) снимают с формообразующей опоры, посредством ограничения в максимально возможной степени величины силы натяжения и/или поддержания вышеупомянутой силы притяжения на уровне минимальной величины, необходимой для обеспечения заданного прочного удерживания начальной и концевой частей спиральной намотки и заданной регулярности наложения витков усилительного слоя с нулевым углом на формообразующем барабане.

В общем, было установлено, что, как только будет определено, какой элемент или какое устройство будет использован(-о) для создания силы притяжения, действующей на армированный непрерывный удлиненный элемент из эластомерного материала, можно будет изготовить на формообразующей опоре усилительный конструктивный элемент (например, брекерный конструктивный элемент), который содержит усилительный слой с нулевым углом, в котором витки будут распределены регулярно, и в котором первый усилительный слой (например, первый слой брекера) будет оставаться прочно прикрепленным к усилительному слою с нулевым углом даже после радиального сужения формообразующей опоры для снятия усилительного конструктивного элемента, который был собран на ней, посредством регулирования, по меньшей мере, одной из силы притяжения и силы натяжения так, чтобы сумма силы притяжения и силы натяжения была меньше силы связи между усилительным слоем с нулевым углом и первым усилительным слоем.

Настоящее изобретение в соответствии с его первым аспектом относится к способу управления сборкой усилительного конструктивного элемента шин для колес транспортных средств.

Способ предпочтительно включает приложение силы притяжения, действующей в направлении формообразующей опоры, к, по меньшей мере, одной начальной части, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала.

Способ предпочтительно включает наложение указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала на указанную формообразующую опору с заданной силой натяжения для образования спиральной намотки.

Способ предпочтительно включает наложение, по меньшей мере, одного усилительного слоя в радиальном направлении снаружи по отношению к указанной спиральной намотке для образования усилительного конструктивного элемента, содержащего указанную спиральную намотку и указанный, по меньшей мере, один усилительный слой, при этом между указанной спиральной намоткой и указанным, по меньшей мере, одним усилительным слоем действует сила взаимной связи.

Способ предпочтительно включает отделение указанного усилительного конструктивного элемента от указанной формообразующей опоры посредством радиального сужения указанной формообразующей опоры.

В вышеупомянутом способе, по меньшей мере, одну из указанной силы притяжения и указанной силы натяжения предпочтительно регулируют так, чтобы сумма указанной силы притяжения и указанной силы натяжения была меньше указанной силы связи.

Способ по настоящему изобретению обеспечивает возможность изготовления усилительного конструктивного элемента (например, брекерного конструктивного элемента), в котором витки вышеупомянутой спиральной намотки будут распределены регулярно на формообразующей опоре и в котором усилительный слой (например, слой брекера), присоединенный в радиальном направлении снаружи по отношению к вышеупомянутой спиральной намотке, будет прочно прикреплен к спиральной намотке и будет оставаться прочно прикрепленным к ней даже после радиального сужения формообразующей опоры для снятия усилительного конструктивного элемента, который был собран на ней. Действительно, в соответствии с настоящим изобретением силы, действующие на армированный непрерывный удлиненный элемент, с одной стороны, такие, что они обеспечивают во время намотки на формообразующую опору стабильное и регулярное размещение различных витков спиральной намотки в заданном положении на формообразующей опоре, и, с другой стороны, такие, что при снятии усилительного конструктивного элемента (например, брекерного конструктивного элемента) с формообразующей опоры они образуют суммарную радиальную стягивающую/сжимающую силу, величина которой меньше силы связи, действующей между спиральной намоткой и расположенным над ней в радиальном направлении, усилительным слоем (например, слоем брекера).

Настоящее изобретение в соответствии с его вторым аспектом относится к способу изготовления шин для колес транспортных средств, включающему сборку усилительного конструктивного элемента на формообразующей опоре.

Сборка усилительного конструктивного элемента предпочтительно включает подачу, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала близко к указанной формообразующей опоре.

Сборка усилительного конструктивного элемента предпочтительно включает приложение силы притяжения, действующей в направлении указанной формообразующей опоры, к начальной части указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала.

Сборка усилительного конструктивного элемента предпочтительно включает намотку указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала на указанную формообразующую опору с заданной силой натяжения для образования спиральной намотки.

Сборка усилительного конструктивного элемента предпочтительно включает наложение, по меньшей мере, одного усилительного слоя в радиальном направлении снаружи по отношению к указанной спиральной намотке для образования усилительного конструктивного элемента, содержащего указанную спиральную намотку и указанный, по меньшей мере, один усилительный слой, при этом между указанной спиральной намоткой и указанным, по меньшей мере, одним усилительным слоем действует сила взаимной связи.

Сборка усилительного конструктивного элемента предпочтительно включает отделение указанного усилительного конструктивного элемента от указанной формообразующей опоры посредством радиального сужения указанной формообразующей опоры.

В вышеупомянутом способе, по меньшей мере, одну из указанной силы притяжения и указанной силы натяжения предпочтительно регулируют так, чтобы сумма указанной силы притяжения и указанной силы натяжения была меньше указанной силы связи.

Настоящее изобретение в соответствии с его третьим аспектом относится к устройству для изготовления шины для колес транспортных средств, при этом устройство содержит станцию сборки усилительного конструктивного элемента.

Станция сборки предпочтительно содержит выполненную с возможностью расширения/сужения в радиальном направлении, формообразующую опору, содержащую на, по меньшей мере, одной части ее поверхности, наружной в радиальном направлении, по меньшей мере, одну зону прикрепления, в которой действует сила притяжения.

Станция сборки предпочтительно содержит устройство для наложения, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала на указанную формообразующую опору с заданной силой натяжения для образования спиральной намотки.

Станция сборки предпочтительно содержит устройство для наложения, по меньшей мере, одного усилительного слоя в радиальном направлении снаружи по отношению к указанной спиральной намотке для образования усилительного конструктивного элемента, содержащего указанную спиральную намотку и указанный, по меньшей мере, один усилительный слой, при этом между указанной спиральной намоткой и указанным, по меньшей мере, одним усилительным слоем действует сила взаимной связи.

Станция сборки предпочтительно содержит регулировочное устройство, воздействующее на, по меньшей мере, один из компонентов, представляющих собой указанную, по меньшей мере, одну зону прикрепления и указанное устройство для наложения указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала, так, чтобы сумма указанной силы притяжения и указанной силы натяжения была меньше указанной силы связи.

Подобное устройство предпочтительно обеспечивает возможность реализации способа, описанного выше.

Настоящее изобретение в соответствии с, по меньшей мере, одним из вышеупомянутых аспектов может иметь, по меньшей мере, один из нижеприведенных предпочтительных отличительных признаков.

Указанное регулирование предпочтительно выполняют по отношению к указанной силе натяжения.

Указанное регулирование предпочтительно включает измерение текущей величины натяжения, действующего на указанный, по меньшей мере, один армированный непрерывный удлиненный элемент из эластомерного материала во время его наложения, и регулирование указанной силы натяжения так, чтобы указанная текущая величина натяжения была меньше заданной пороговой величины. Таким образом, выполняют непрерывный мониторинг, или мониторинг с определенной частотой, натяжения, которому подвергается армированный непрерывный удлиненный элемент во время его намотки на формообразующую опору, с целью поддержания такого натяжения на уровне минимальных величин, то есть величин, как можно более близких к нулю, для минимизации суммарной радиальной стягивающей/сжимающей силы, действующей на спиральную намотку, когда формообразующая опора сужается в радиальном направлении для снятия усилительного конструктивного элемента.

В предпочтительных вариантах осуществления настоящего изобретения перед наложением указанного, по меньшей мере, одного усилительного слоя обеспечивают воздействие указанной силы притяжения на, по меньшей мере, одну концевую часть указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала. Подобная мера способствует обеспечению стабильного размещения спиральной намотки в заданном положении на формообразующей опоре, что предпочтительно для правильности последующего наложения усилительного слоя в радиальном направлении снаружи по отношению к спиральной намотке.

В особо предпочтительных вариантах осуществления настоящего изобретения указанный, по меньшей мере, один армированный непрерывный удлиненный элемент из эластомерного материала содержит, по меньшей мере, один металлический корд, и указанная сила притяжения представляет собой магнитную силу. Тем не менее, предусмотрены альтернативные варианты осуществления, в которых армированный непрерывный удлиненный элемент из эластомерного материала содержит, по меньшей мере, один текстильный корд, и указанная сила притяжения представляет собой всасывающую силу, создаваемую соответствующим всасывающим устройством или устройством для создания вакуума.

Указанную магнитную силу предпочтительно создают посредством, по меньшей мере, одного первого магнитного листа, соединенного с указанной формообразующей опорой на части ее поверхности, наружной в радиальном направлении.

Термин «магнитный лист» используется в данном документе для обозначения магнитного элемента, имеющего пренебрежимо малую толщину (или высоту) по отношению к размерам его поверхности (длине и ширине). Длина магнитного листа соответствует его размеру в направлении вдоль окружности формообразующей опоры, когда магнитный лист соединен с формообразующей опорой. Ширина магнитного листа соответствует его размеру в аксиальном направлении формообразующей опоры, когда магнитный лист соединен с формообразующей опорой.

Использование магнитного листа чрезвычайно предпочтительно по ряду причин.

Во-первых, благодаря его малой толщине магнитный лист может идеально соответствовать профилю формообразующей опоры как в аксиальном направлении, так и в направлении вдоль окружности, также в случаях, когда формообразующая опора имеет определенную кривизну в аксиальном направлении. Следовательно, гарантируется то, что будет получена однородная опорная поверхность без каких-либо уступов или разрывов непрерывности. В этом случае магнитная сила, создаваемая магнитным листом, будет равномерно распределяться как в аксиальном направлении, так и в направлении вдоль окружности. Это обеспечивает возможность наличия одной и той же магнитной силы в каждой точке магнитного листа. В конечном счете обеспечивают заданную регулярность распределения витков спиральной намотки в аксиальном направлении.

Кроме того, благодаря тому, что магнитная сила, действующая со стороны магнитного листа, распределяется по значительно большей поверхности по сравнению с решениями, в которых используются отдельные магниты, получаются сравнительно малые величины силы притяжения на единицу площади поверхности. Это способствует уменьшению риска возникновения структурного отслаивания спиральной намотки от перекрывающего ее в радиальном направлении, усилительного слоя вследствие радиального сужения формообразующей опоры для снятия усилительного конструктивного элемента, который был собран на ней.

При осуществлении тщательного выбора размеров поверхности магнитного листа можно гарантировать то, что создаваемая магнитная сила будет достаточной для обеспечения притягивания армированного непрерывного удлиненного элемента к формообразующей опоре (и, следовательно, стабильного и регулярного размещения спиральной намотки в заданном положении на формообразующей опоре) при одновременном избежании ситуации, при которой подобная сила притяжения совместно с вышеупомянутой силой натяжения вызывает вышеупомянутое структурное расслоение.

Размеры магнитного листа предпочтительно выбраны такими, чтобы охватить все различные места прикрепления начальной и концевой частей спиральной намотки при изменении размера шины, которая должна быть изготовлена.

В предпочтительных вариантах осуществления настоящего изобретения указанную магнитную силу также создают посредством множества вторых магнитных листов, соединенных с указанной формообразующей опорой. Использование вторых магнитных листов позволяет улучшить притяжение и удерживание армированного непрерывного удлиненного элемента в заданном положении на формообразующей опоре. Они также способствуют сохранению заданной регулярности наложения витков спиральной намотки также в случае манипулирования усилительным слоем, перекрывающим ее в радиальном направлении. Подобное манипулирование может быть, например, необходимым для выполнения вручную соединения в вышеупомянутом усилительном слое.

Каждый из указанных вторых магнитных листов предпочтительно имеет окружную длину, которая меньше окружной длины указанного, по меньшей мере, одного первого магнитного листа. Размер подобных вторых магнитных листов такой, чтобы обеспечить регулируемое увеличение силы притяжения, действующей в направлении формообразующей опоры, для того, чтобы способствовать достижению стабильного и регулярного размещения спиральной намотки в заданном положении на формообразующей опоре, не вызывая, тем не менее, вышеупомянутого структурного расслоения при снятии усилительного конструктивного элемента с формообразующей опоры.

Указанный, по меньшей мере, один усилительный слой предпочтительно прижимают к указанной спиральной намотке, по меньшей мере, у указанного, по меньшей мере, одного первого магнитного листа. Подобная мера обеспечивает возможность прочного соединения спиральной намотки с перекрывающим ее в радиальном направлении, усилительным слоем, что способствует избежанию риска возникновения вышеупомянутого структурного расслоения.

Указанная сила натяжения предпочтительно составляет менее приблизительно 5 Н. Силу натяжения предпочтительно регулируют и сохраняют на уровне минимальных величин, чтобы также избежать вышеупомянутого структурного расслоения.

В предпочтительных вариантах осуществления настоящего изобретения указанный, по меньшей мере, один усилительный слой содержит на своей поверхности, внутренней в радиальном направлении, лист эластомерного материала. Подобный лист эластомерного материала способствует дополнительному усилению связи между спиральной намоткой и перекрывающим ее в радиальном направлении, усилительным слоем.

Указанный лист эластомерного материала может быть соединен с указанной внутренней в радиальном направлении поверхностью указанного, по меньшей мере, одного усилительного слоя.

В другом варианте осуществления указанный лист эластомерного материала может быть заделан в указанный, по меньшей мере, один усилительный слой рядом с указанной поверхностью, внутренней в радиальном направлении. В любом случае он объединен с усилительным слоем при изготовлении усилительного слоя, следовательно, при этом время цикла способа по изобретению никак не изменяется.

В предпочтительных вариантах осуществления настоящего изобретения указанный, по меньшей мере, один усилительный слой образует, по меньшей мере, один слой брекера, и указанный усилительный конструктивный элемент представляет собой брекерный конструктивный элемент. В этом случае формообразующая опора, рассмотренная выше, представляет собой вспомогательную формообразующую опору, используемую для изготовления коронного конструктивного элемента шины, при этом подобный коронный конструктивный элемент содержит брекерный конструктивный элемент и, возможно, протекторный браслет, расположенный в радиальном направлении снаружи по отношению к брекерному конструктивному элементу.

Указанное регулировочное устройство предпочтительно воздействует на устройство для наложения указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала для регулирования указанной силы натяжения.

Еще более предпочтительно, если указанное регулировочное устройство содержит блок измерения текущей величины натяжения, действующего на указанный, по меньшей мере, один армированный непрерывный удлиненный элемент из эластомерного материала во время его наложения.

В дополнительном варианте осуществления указанное регулировочное устройство содержит блок регулирования указанной силы натяжения в зависимости от указанной текущей величины натяжения.

По меньшей мере, один первый магнитный лист предпочтительно соединен с указанной, по меньшей мере, одной зоной прикрепления.

Указанный, по меньшей мере, один первый магнитный лист может быть приклеен к указанной, по меньшей мере, одной зоне прикрепления.

В дополнительном варианте осуществления указанный, по меньшей мере, один первый магнитный лист может быть приклеен к вставке, которая может быть установлена в указанной, по меньшей мере, одной зоне прикрепления.

Размеры указанного, по меньшей мере, одного первого магнитного листа предпочтительно заданы в зависимости от расстояния в аксиальном направлении между указанной начальной частью и указанной концевой частью указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала, когда указанный, по меньшей мере, один армированный непрерывный удлиненный элемент из эластомерного материала намотан на указанную формообразующую опору.

Более предпочтительно, если указанный, по меньшей мере, один первый магнитный лист имеет длину в аксиальном направлении, по меньшей мере, равную максимальному расстоянию в аксиальном направлении между указанной начальной частью и указанной концевой частью. Таким образом, существует возможность использования одного магнитного листа для приложения заданной силы притяжения как к начальной части, так и к концевой части спиральной намотки.

Еще более предпочтительно, если указанная длина в аксиальном направлении превышает указанное максимальное расстояние в аксиальном направлении не более чем на 20%.

Размеры указанного, по меньшей мере, одного первого магнитного листа предпочтительно заданы в зависимости от расстояния в направлении вдоль окружности между начальной свободной торцевой поверхностью и концевой свободной торцевой поверхностью указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала, когда указанный, по меньшей мере, один армированный непрерывный удлиненный элемент из эластомерного материала намотан на указанную формообразующую опору.

Более предпочтительно, если указанный, по меньшей мере, один первый магнитный лист имеет длину в направлении вдоль окружности, по меньшей мере, равную минимальному расстоянию в направлении вдоль окружности между указанной начальной свободной торцевой поверхностью и указанной концевой свободной торцевой поверхностью.

Более предпочтительно, если начальная часть и концевая часть спиральной намотки имеют перекрытие в направлении вдоль окружности для обеспечения возможности использования одного магнитного листа для приложения заданной силы притяжения как к начальной части, так и к концевой части спиральной намотки.

Еще более предпочтительно, если указанная длина в направлении вдоль окружности превышает указанное минимальное расстояние в направлении вдоль окружности, по меньшей мере, на 100%.

В целом, Заявитель установил, что при использовании магнитного листа, имеющего размеры, рассмотренные выше, можно создать силу притяжения такой величины, которая обеспечивает хороший компромисс между притяжением армированного непрерывного удлиненного элемента к формообразующей опоре, уменьшением суммарной радиальной стягивающей/сжимающей силы, действующей на спиральную намотку при снятии усилительного конструктивного элемента с формообразующей опоры, и охватыванием всех различных мест прикрепления начальной и концевой частей спиральной намотки, когда изменяется размер шины, которая должна быть изготовлена.

В предпочтительных вариантах осуществления настоящего изобретения указанный, по меньшей мере, один первый магнитный лист имеет толщину, которая меньше приблизительно 1,5 мм.

Указанная часть наружной в радиальном направлении поверхности указанной формообразующей опоры предпочтительно имеет шероховатость поверхности, превышающую шероховатость поверхности остальной части наружной поверхности указанной формообразующей опоры. Подобная мера облегчает удерживание различных витков спиральной намотки в заданном положении, что способствует обеспечению заданной регулярности наложения витков также в случае манипулирования усилительным слоем, перекрывающим ее в радиальном направлении.

Указанная шероховатость поверхности предпочтительно образована рифлением.

Указанное рифление предпочтительно содержит множество канавок, ориентированных в направлении вдоль окружности. Таким образом, ограничиваются нежелательные перемещения вышеупомянутых витков в аксиальном направлении.

В предпочтительных вариантах осуществления настоящего изобретения множество вторых магнитных листов соединены с указанной формообразующей опорой.

Каждый из указанных вторых магнитных листов предпочтительно имеет длину в направлении вдоль окружности, которая меньше определяемой в направлении вдоль окружности длины указанного, по меньшей мере, одного первого магнитного листа.

Указанные вторые магнитные листы предпочтительно распределены по окружности на указанной формообразующей опоре у указанной части поверхности, наружной в радиальном направлении, с заданным шагом. Следовательно, сила притяжения, действующая со стороны вышеупомянутых вторых магнитных листов, будет равномерно распределена в направлении вдоль окружности, что обеспечивает очевидные преимущества с точки зрения регулярности наложения и стабильности положения витков спиральной намотки.

Указанное устройство для наложения указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала предпочтительно содержит, по меньшей мере, один элемент для подачи указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала к указанной формообразующей опоре и, по меньшей мере, один элемент для переноса указанного, по меньшей мере, одного армированного непрерывного удлиненного элемента из эластомерного материала на указанную формообразующую опору.

Указанный, по меньшей мере, один элемент для переноса предпочтительно содержит, по меньшей мере, один магнитный ролик. Подобный магнитный ролик удерживает армированный непрерывный удлиненный элемент в заданном положении относительно формообразующей опоры перед тем, как армированный непрерывный удлиненный элемент будет притянут формообразующей опорой благодаря притягивающему воздействию со стороны магнитного(-ых) листа(-ов).

Указанный, по меньшей мере, один магнитный ролик предпочтительно имеет покрытие из мягкого материала. Таким образом, армированный непрерывный удлиненный элемент не будет подвергаться воздействию нежелательного напряжения при его переносе посредством магнитного ролика на формообразующую опору.

В предпочтительных вариантах осуществления настоящего изобретения указанная станция сборки содержит, по меньшей мере, один прижимной элемент, воздействующий на указанную формообразующую опору.

Указанный, по меньшей мере, один прижимной элемент предпочтительно содержит соответствующий ролик.

Указанная формообразующая опора предпочтительно имеет заданную кривизну в аксиальном направлении. Таким образом, усилительный конструктивный элемент, который был собран на ней, может принимать форму, как можно более близкую к той, которую он имеет в готовой шине.

Указанная формообразующая опора предпочтительно содержит множество секторов, которые являются соседними в направлении вдоль окружности и выполнены с возможностью перемещения в радиальном направлении. Возможность радиального перемещения вышеупомянутых секторов позволяет, с одной стороны, осуществлять сборку усилительных конструктивных элементов с разными радиальными размерами, предназначенных для шин разных радиальных размеров, и, с другой стороны, каждый раз легко снимать изготовленный усилительный конструктивный элемент с формообразующей опоры.

Указанная, по меньшей мере, одна зона прикрепления предпочтительно образована в одном из указанных секторов. Таким образом, перемещение различных секторов друг относительно друга вследствие радиального расширения/сужения формообразующей опоры не создает никакого нежелательного напряжения, действующего на магнитный лист.

В предпочтительных вариантах осуществления настоящего изобретения два первых магнитных листа соединены с соответствующими зонами прикрепления, расположенными со сторон, противоположных в аксиальном направлении, относительно плоскости трансверсальной симметрии указанной формообразующей опоры. Таким образом, существует возможность изготовления двух отдельных усилительных конструктивных элементов на одной формообразующей опоре, при этом каждый усилительный конструктивный элемент будет проходить с соответствующей стороны шины относительно ее экваториальной плоскости. В альтернативном варианте также можно изготовить один усилительный конструктивный элемент, который проходит в аксиальном направлении от одной стороны шины до другой, пересекая вышеупомянутую экваториальную плоскость.

Дополнительные характеристики и преимущества настоящего изобретения станут более понятными из нижеприведенного подробного описания предпочтительных вариантов его осуществления, выполненного со ссылкой на приложенные чертежи, на которых

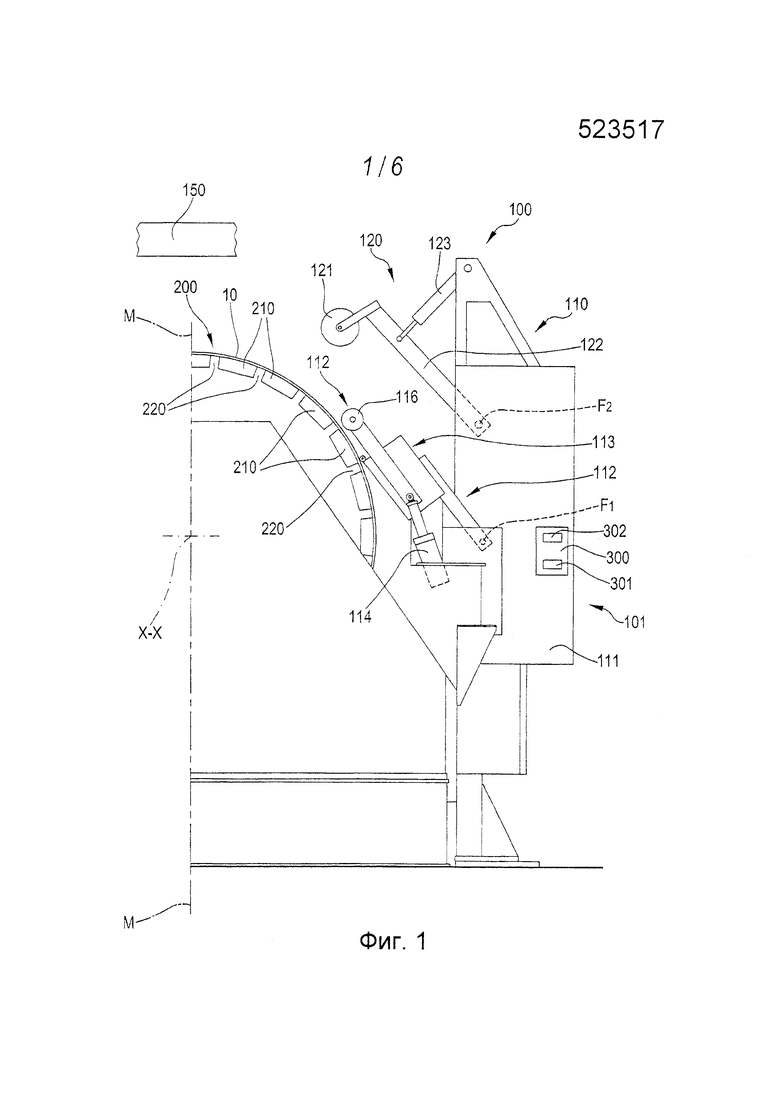

фиг. 1 - схематический частичный вид сбоку части устройства для изготовления шины в соответствии с настоящим изобретением в его рабочей конфигурации;

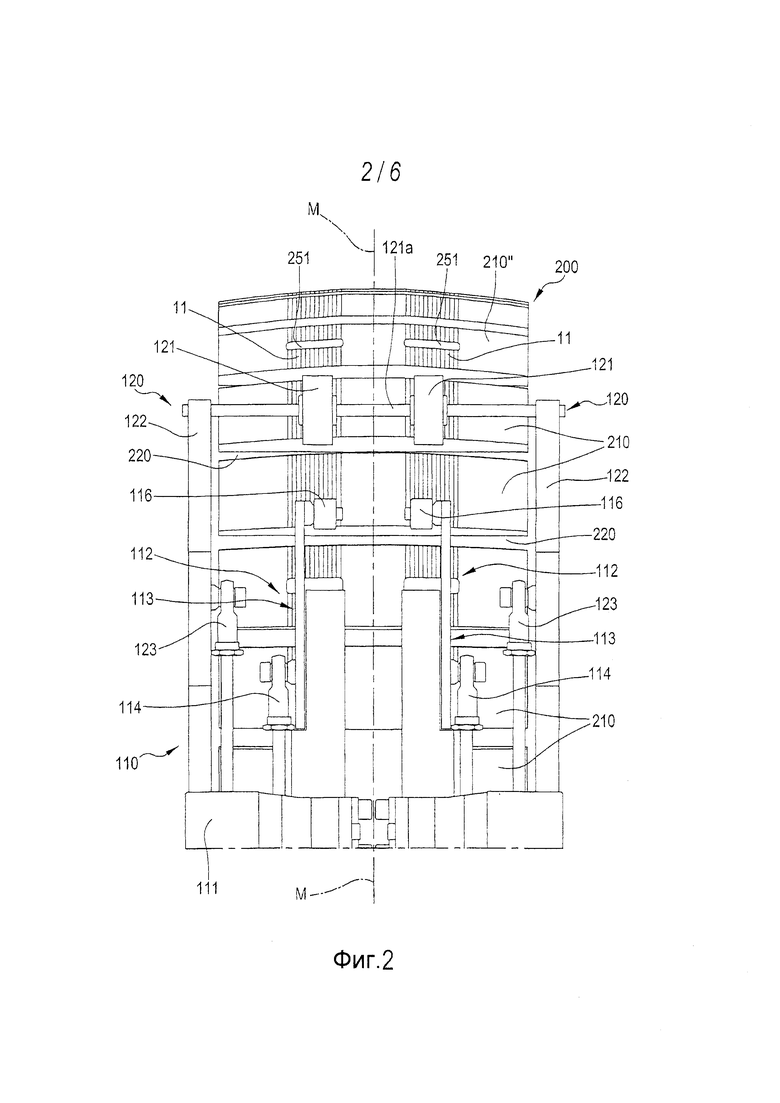

фиг. 2 - схематический вид сверху части устройства с фиг. 1 в нерабочей конфигурации;

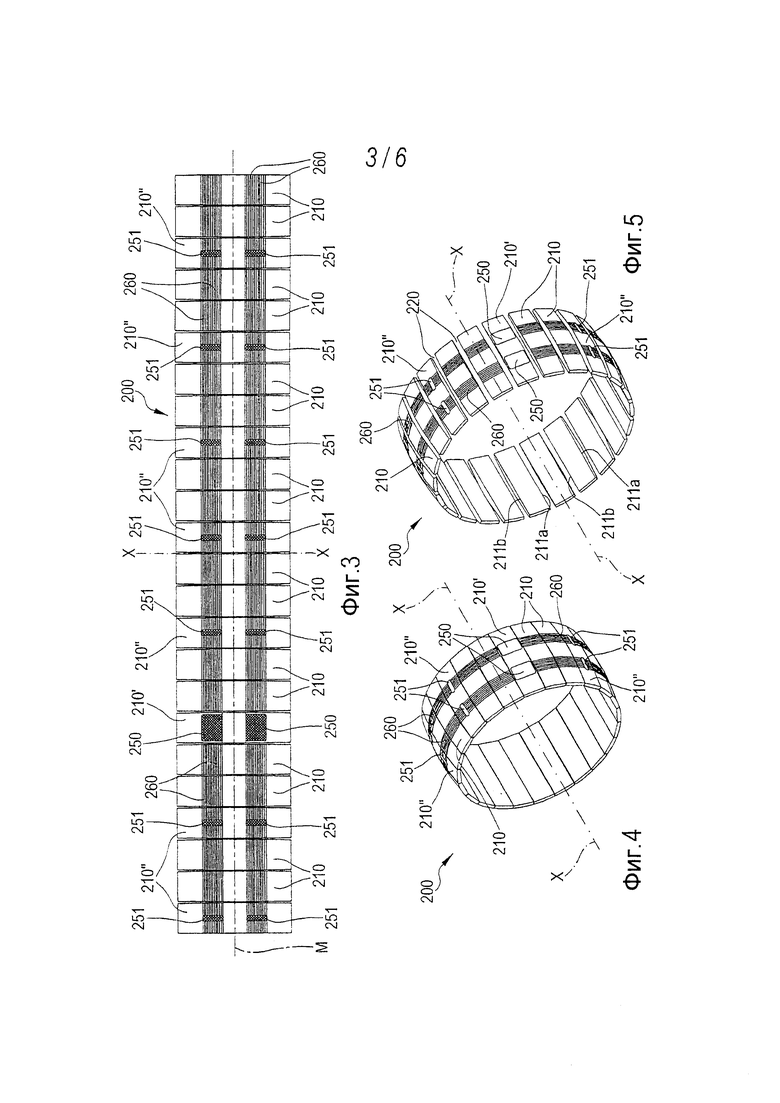

фиг. 3 - схематический вид, который показывает развертку в плоскости формообразующей опоры, используемой в устройстве с фиг. 1;

фиг. 4 - схематический вид в перспективе формообразующей опоры с фиг. 3 в ее рабочей конфигурации;

фиг. 5 - схематический вид в перспективе формообразующей опоры с фиг. 3 в другой рабочей конфигурации;

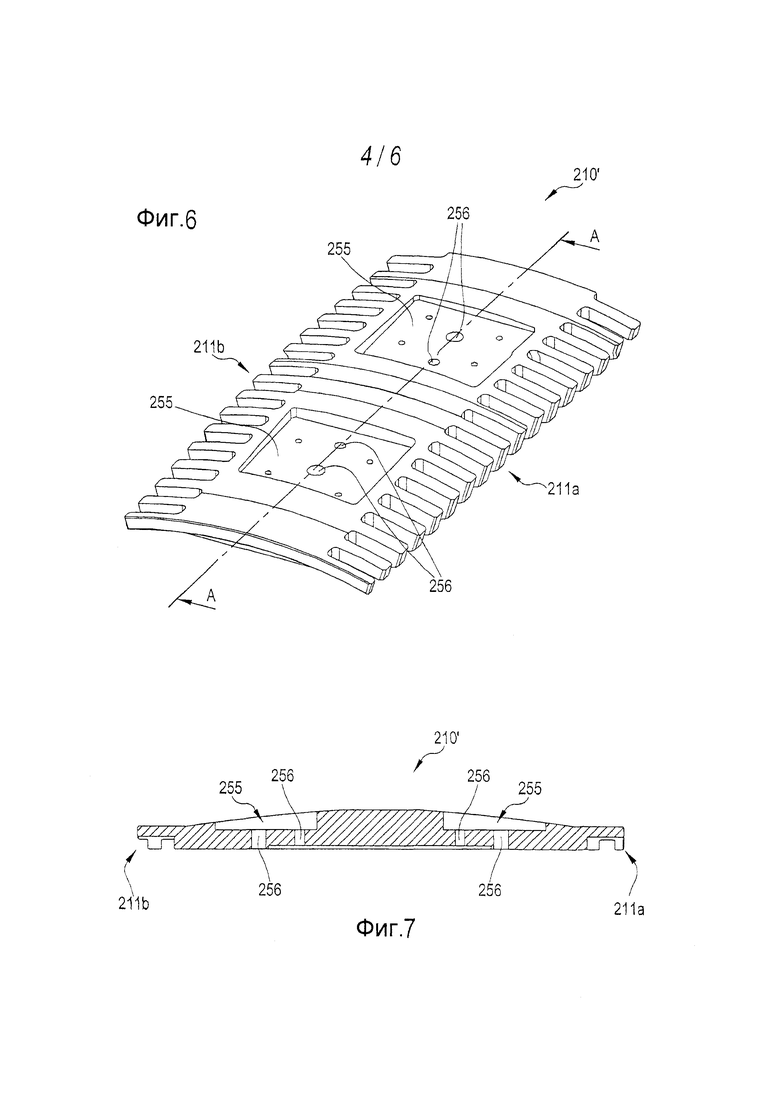

фиг. 6 - схематический вид в перспективе первого варианта осуществления конструктивного элемента формообразующей опоры с фиг. 3;

фиг. 7 - сечение конструктивного элемента с фиг. 6, выполненное по линии Α-A сечения;

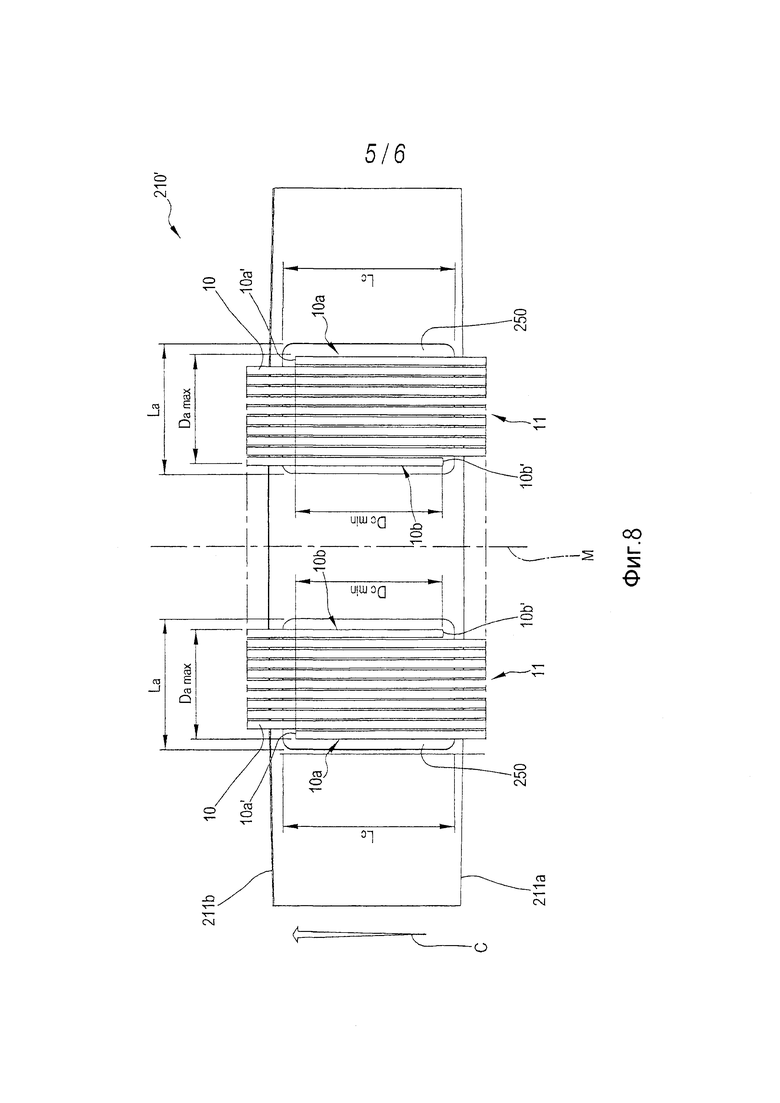

фиг. 8 - схематический вид в плане второго варианта осуществления конструктивного элемента формообразующей опоры с фиг. 3 в рабочей конфигурации;

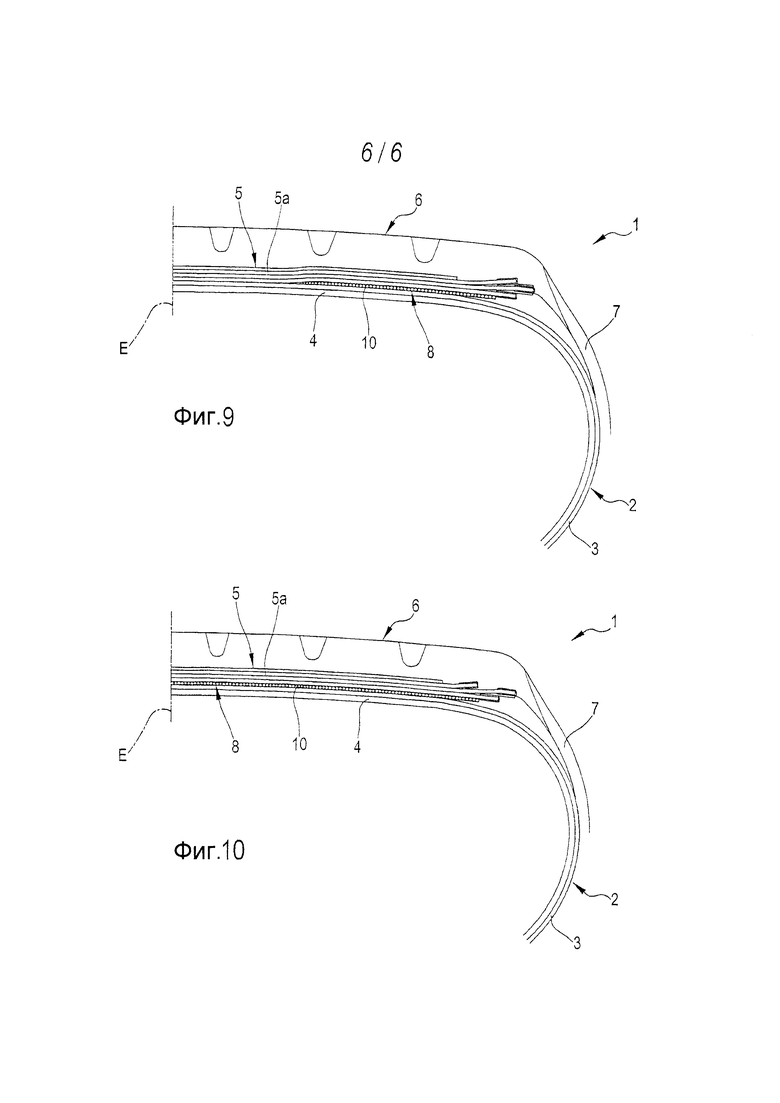

фиг. 9 и 10 - схематическое продольное (или осевое) сечение двух разных типов шин, которые могут быть получены посредством устройства с фиг. 1.

На фиг. 1 часть приведенного в качестве примера варианта осуществления устройства для изготовления шин для колес транспортных средств в соответствии с настоящим изобретением обозначена в целом ссылочной позицией 100.

Устройство 100 предпочтительно может быть использовано в способе изготовления шин для колес транспортных средств для тяжелых грузов, подобных грузовым автомобилям, автомобилям с прицепами, автобусам, прицепам. Тем не менее, также предусмотрено использование такого устройства в способах изготовления шин для колес транспортных средств для легких грузов, подобных легковым автомобилям или мотоциклам.

Пример шины, которая может быть изготовлена посредством устройства 100, показан на фиг. 9. Подобная шина, обозначенная ссылочной позицией 1, по существу содержит каркасный конструктивный элемент 2, содержащий, по меньшей мере, один слой 3 каркаса, концевые края которого, определяемые в аксиальном направлении (непоказанные), сцеплены с соответствующими кольцевыми удерживающими конструктивными элементами (непоказанными), специально предусмотренными в бортах шины для обеспечения возможности стабильного соединения шины 1 с соответствующим монтажным ободом.

Слой непроницаемого эластомерного материала или так называемый герметизирующий слой 4 наложен в радиальном направлении внутри по отношению к слою 3 каркаса.

Усилительный конструктивный элемент, предпочтительно брекерный конструктивный элемент 5, расположен в радиальном направлении снаружи по отношению к каркасному конструктивному элементу 2. Протекторный браслет 6 расположен в радиальном направлении снаружи по отношению к брекерному конструктивному элементу 5 для образования вместе с указанным брекерным конструктивным элементом коронного конструктивного элемента шины.

Между каркасным конструктивным элементом 2 и брекерным конструктивным элементом 5 может быть предусмотрен непоказанный «подбрекерный» слой. Между протекторным браслетом 6 и брекерным конструктивным элементом 5 может быть расположен также не показанный «подслой».

На боковых поверхностях каркасного конструктивного элемента 2 также наложены соответствующие боковины 7 из эластомерного материала, каждая из которых проходит от одного из боковых краев протекторного браслета 6 до соответствующего кольцевого удерживающего конструктивного элемента.

Брекерный конструктивный элемент 5 содержит множество усилительных слоев, предпочтительно слоев 5а брекера, расположенных с перекрытием друг друга в радиальном направлении и имеющих текстильные или металлические армирующие корды с перекрещивающейся ориентацией и/или по существу параллельные направлению окружной длины шины 1.

Брекерный конструктивный элемент 5 содержит расположенный в радиальном направлении внутри по отношению к слою 5а брекера, самому близкому к центру в радиальном направлении, и, по меньшей мере, у его концевых частей, противоположных в аксиальном направлении, усилительный слой 8 с нулевым углом. Подобный усилительный слой 8 образован соответствующей спиральной намоткой соответствующего армированного непрерывного удлиненного элемента 10 из эластомерного материала.

Армированный непрерывный удлиненный элемент 10 включает в себя множество нитевидных армирующих элементов (невидимых), в частности, металлических кордов, предпочтительно выполненных из стали, более предпочтительно - из стали с большим относительным удлинением. Подобные металлические корды ориентированы по существу в соответствии с направлением вдоль окружности и параллельны друг другу, в результате чего они образуют по существу нулевой угол (например, угол от приблизительно 0° до приблизительно 10°) относительно экваториальной плоскости Ε шины 1. Число армирующих кордов варьируется в соответствии с шириной армированного непрерывного удлиненного элемента 10 и/или усилительного слоя 8 с нулевым углом. Число армирующих кордов предпочтительно составляет от двух до четырех, более предпочтительно - равно трем.

Между усилительным слоем 8 с нулевым углом и комплектом слоев 5а брекера действует сила взаимной связи, которая создается за счет липкости соответствующих эластомерных материалов.

В предпочтительных вариантах осуществления настоящего изобретения слой 5а брекера, самый близкий к центру в радиальном направлении, содержит на его поверхности, внутренней в радиальном направлении, лист эластомерного материала (невидимый). Следовательно, подобный лист эластомерного материала расположен в изготовленной шине в радиальном направлении между вышеупомянутым слоем 5а брекера, самым близким к центру в радиальном направлении, и усилительным слоем 8 с нулевым углом.

Вышеупомянутый лист эластомерного материала может быть приклеен к самой близкой к центру в радиальном направлении поверхности слоя 5а брекера, самого близкого к центру в радиальном направлении, или в альтернативном варианте он может быть заделан в указанный слой 5а брекера рядом с его поверхностью, внутренней в радиальном направлении.

Фиг. 10 показывает альтернативный вариант осуществления шины, которая может быть изготовлена посредством устройства 100. Подобный вариант осуществления отличается от примера по фиг. 9 только тем, что усилительный слой 8 с нулевым углом проходит в аксиальном направлении на по существу всей протяженности брекерного конструктивного элемента 5 в аксиальном направлении.

Как показано на фиг. 1, устройство 100 содержит станцию 101 сборки усилительного конструктивного элемента шины, который в конкретном случае, показанном и описанном в данном документе, представляет собой брекерный конструктивный элемент 5 или, возможно, коронный конструктивный элемент, описанный выше.

Сборочная станция 101 устройства 100 содержит формообразующую опору 200, показанную более подробно на фиг. 3-5. Подобная формообразующая опора 200 в конкретном случае, показанном и описанном в данном документе, представляет собой вспомогательную формообразующую опору (или барабан для сборки на второй стадии), используемую для сборки брекерного конструктивного элемента 5 или, возможно, коронного конструктивного элемента в способе изготовления шины так называемого «двухстадийного» типа.

Тем не менее, также предусмотрено использование устройства 100 для изготовления каркасного конструктивного элемента шины. В этом случае формообразующая опора представляет собой барабан для сборки на первой стадии, используемый для изготовления каркасного конструктивного элемента шины в способе изготовления шины так называемого «двухстадийного» типа, или в альтернативном варианте барабан для сборки так называемого «одностадийного» типа, используемый в способе изготовления шины на одной стадии.

Как показано на фиг. 1, формообразующая опора 200 может вращаться вокруг оси Х-Х вращения и содержит множество секторов 210, выполненных с заданной кривизной в направлении вдоль окружности. Некоторые из вышеупомянутых секторов 210 обозначены на фиг. 3-8 ссылочными позициями 210' и на фиг. 3-5 ссылочными позициями 210'' по соображениям, описанным позднее.

Во всем данном описании и в нижеприведенной формуле изобретения в том случае, когда не нужно будет проводить различие между секторами 210' и/или 210'' и остальными секторами 210, ссылочная позиция 210 будет использоваться для всех из них. Только для ясности иллюстрации на чертежах, приложенных к данному описанию, ссылочная позиция 210 соотнесена только с некоторыми из вышеупомянутых секторов.

Секторы 210 расположены рядом друг с другом в направлении вдоль окружности для образования формообразующей опоры 200, и они могут быть перемещены в радиальном направлении одновременно посредством соответствующих устройств, которые не показаны. Подобные устройства могут представлять собой, например, те, которые описаны в патентной заявке WO 2008/152453 на имя того же Заявителя.

Благодаря перемещению секторов 210 в радиальном направлении формообразующая опора 200 может принимать суженную рабочую конфигурацию, схематически показанную на фиг. 4, в которой различные секторы 210 расположены рядом друг с другом в направлении вдоль окружности и предпочтительно в состоянии контакта друг с другом, и расширенную рабочую конфигурацию, схематически показанную на фиг. 5, в которой различные секторы 210 расположены на некотором расстоянии друг от друга в направлении вдоль окружности.

Секторы 210 имеют удлиненную форму в аксиальном направлении, и они могут содержать по существу прямолинейные боковые стенки, как в примере, показанном подробно на фиг. 3-5 и 8, или гребнеобразные боковые стенки, как в примере, показанном подробно на фиг. 6 и 7.

В обоих случаях секторы 210 могут быть по существу плоскими вдоль аксиального направления, или, как показано на фиг. 4-7, они предпочтительно могут иметь заданную кривизну вдоль аксиального направления. В любом случае форма секторов 210 выполнена такой, чтобы получить формообразующую опору 200 с по существу цилиндрической формой.

В случае использования секторов 210 с по существу прямолинейными боковыми стенками пустое пространство 220 образуется между каждыми двумя соседними секторами 210 в расширенной конфигурации формообразующей опоры 200. Только для ясности иллюстрации на фиг. 1 и 5 ссылочная позиция 220 соотнесена только с некоторыми из вышеупомянутых пустых пространств.

С другой стороны, в случае использования секторов 210 с гребнеобразными боковыми стенками соседние гребенки двух секторов 210, соседних в направлении вдоль окружности, предпочтительно остаются по меньшей мере частично соединенными друг с другом в расширенной конфигурации формообразующей опоры 200 для образования в формообразующей опоре 200, по меньшей мере, одной периферийной части без пустых пространств.

Как показано, в частности, на фиг. 1 и 2, станция 101 сборки также содержит устройство 110, предусмотренное для наложения армированного непрерывного удлиненного элемента 10, описанного выше, на формообразующую опору 200.

Устройство 110 содержит раму 111, на которой смонтированы два элемента 112. для подачи соответствующего армированного непрерывного удлиненного элемента 10. Подающие элементы 112 (только один из которых виден на фиг. 1) расположены с противоположных сторон относительно плоскости M трансверсальной симметрии формообразующей опоры 200, как показано на фиг. 2.

В варианте осуществления, проиллюстрированном в данном документе, каждый подающий элемент 112 содержит рычаг 113, предназначенный для обеспечения возможности наложения соответствующего армированного непрерывного удлиненного элемента 10 на формообразующую опору 200 для образования соответствующей спиральной намотки 11 (предназначенной, в свою очередь, для образования усилительного слоя 8 с нулевым углом, предусмотренного в изготавливаемой шине). Подобная спиральная намотка 11 видна на фиг. 8, на которой для простоты иллюстрации показан только один сектор 210 формообразующей опоры 200, при этом остальные секторы 210 (непоказанные) распределены вдоль направления вдоль окружности, указанного стрелкой С.

Наложение армированного непрерывного удлиненного элемента 10 на формообразующую опору 200 происходит, когда последняя находится в ее расширенной рабочей конфигурации.

Как показано на фиг. 1 и 2, соответствующий элемент (не видимый на фигурах, приложенных к данному описанию) неподвижно соединен с каждым рычагом 113, при этом указанный элемент предназначен для направления армированного непрерывного удлиненного элемента 10 к формообразующей опоре 200.

На свободном конце каждого рычага 113, проксимальном по отношению к формообразующей опоре 200, присоединен соответствующий элемент для переноса армированного непрерывного удлиненного элемента 10 на формообразующую опору 200.

В варианте осуществления, проиллюстрированном в данном документе, указанный элемент для переноса образован магнитным роликом 116.

На наружной поверхности магнитного ролика 116 предпочтительно имеется покрытие из мягкого материала, например, подобного неопрену.

Как также показано на фиг. 1 и 2, положение каждого рычага 113 относительно рамы 111 и, следовательно, относительно формообразующей опоры 200 может регулироваться. В частности, каждый рычаг 113 установлен на оси F1 поворота с возможностью поворота относительно рамы 111 (фиг. 1) для обеспечения возможности его перемещения к формообразующей опоре 200 и от формообразующей опоры 200. Управление подобным перемещением осуществляется посредством соответствующего исполнительного механизма 114, который предпочтительно представляет собой исполнительный механизм пневматического типа.

Режущий элемент (непоказанный) специально предусмотрен на раме 111 у каждого подающего элемента 112 перед роликом 116 и за рычагом 113 для разрезания армированного непрерывного удлиненного элемента 10 в заданной части.

Часть, в которой армированный непрерывный удлиненный элемент 10 разрезается, выбирают в зависимости от продольного размера отрезка армированного непрерывного удлиненного элемента 10, который желательно наложить, такого как размер, зависящий от осевого размера спиральной намотки 11, которая должна быть выполнена, и от перекрытия в направлении вдоль окружности, которое желательно получить между начальной частью 10а и концевой частью 10b (фиг. 8) вышеупомянутого отрезка армированного непрерывного удлиненного элемента 10.

В частности, как показано на фиг. 8, продольный размер отрезка армированного непрерывного удлиненного элемента 10, который желательно наложить, таков, что спиральная намотка 11, образованная данным элементом, имеет заданный размер в аксиальном направлении и начальная часть 10а и концевая часть 10b такой спиральной намотки 11 имеют перекрытие в направлении вдоль окружности, имеющее размер, обозначенный на фиг. 8 ссылочной позицией Dcmin, равный минимальному расстоянию в направлении вдоль окружности между начальной свободной торцевой поверхностью 10а' и концевой свободной торцевой поверхностью 10b' вышеупомянутого армированного непрерывного удлиненного элемента 10.

На раме 111 также смонтирован прижимной элемент 120, пригодный для поджима - как лучше проиллюстрировано в предпочтительном варианте осуществления, описанном в дальнейшем, - усилительного конструктивного элемента 5 при воздействии на слой 5а брекера, самый дальний от центра в радиальном направлении.

В варианте осуществления, проиллюстрированном в данном документе, прижимной элемент 120 содержит два ролика 121, предпочтительно щеточного типа, установленных на оси 121а (фиг. 2), которая неподвижно соединена с противоположными опорными кронштейнами 122 (фиг. 1 и 2). Каждый опорный кронштейн 122 установлен на оси F2 поворота (фиг. 1) с возможностью поворота относительно рамы 111. Положение опорного кронштейна 122 относительно рамы 111 и, следовательно, относительно формообразующей опоры 200 может быть изменено благодаря толкающему воздействию на опорный кронштейн 122 со стороны исполнительного механизма 123, который предпочтительно представляет собой исполнительный механизм пневматического типа.

Как показано на фиг. 3-5 и 8, по меньшей мере, один сектор 210 формообразующей опоры 200 (предпочтительно только один сектор 210, обозначенный на чертежах ссылочной позицией 210') имеет два магнитных листа 250 на соответствующих частях его поверхности, наружной в радиальном направлении. Два магнитных листа 250 расположены на соответствующих частях поверхности сектора 210', наружной в радиальном направлении, с противоположных сторон относительно плоскости M трансверсальной симметрии (или средней плоскости) формообразующей опоры 200. Подобные части поверхности образуют соответствующие зоны прикрепления начальной части 10а и концевой части 10b спиральной намотки 11 на формообразующей опоре (фиг. 8). Прикрепление вышеупомянутых начальной и концевой частей 10а, 10b к формообразующей опоре 200 происходит благодаря силе магнитного притяжения, действующей со стороны магнитных листов 250 на металлические корды армированного непрерывного удлиненного элемента 10, который образует спиральную намотку 11.

Как показано на фиг. 8, размеры магнитных листов 250 предпочтительно выбраны такими, чтобы охватывать все разные места прикрепления начальных частей 10а и концевых частей 10b спиральной намотки 11 при изменении размера шин, подлежащих изготовлению. Размеры магнитных листов 250 также задают в зависимости от расстояния в направлении вдоль окружности между свободной торцевой поверхностью 10а' начальной части 10а и свободной торцевой поверхностью 10b' концевой части 10b спиральной намотки 11.

В частности, в конкретном примере, показанном на фиг. 8, каждый из магнитных листов 250 имеет длину La в аксиальном направлении, по меньшей мере, равную максимальному расстоянию Damax (предпочтительно превышающую не более чем на 20% максимальное расстояние Damax) в аксиальном направлении между начальной частью 10а и концевой частью 10b соответствующей спиральной намотки 11, и длину Lc в направлении вдоль окружности, по меньшей мере, равную минимальному расстоянию Dcmin (предпочтительно, по меньшей мере, на 100% превышающую минимальное расстояние Dcmin) в направлении вдоль окружности между начальной частью 10а и концевой частью 10b соответствующей спиральной намотки 11.

Каждый из магнитных листов 250 предпочтительно имеет длину в направлении вдоль окружности, равную приблизительно 100 мм, и длину в аксиальном направлении, равную приблизительно 90 мм.

Каждый из магнитных листов 250 предпочтительно имеет толщину, составляющую менее приблизительно 1,5 мм.

Дополнительные магнитные листы 251 соединены с некоторыми из секторов 210 (отличными от сектора 210' и обозначенными ссылочной позицией 210'') формообразующей опоры 200. Магнитные листы 251 отличаются от магнитных листов 250 только в том, что они имеют в направлении вдоль окружности размер, который меньше размера магнитных листов 250. Например, длина магнитных листов 251 в направлении вдоль окружности равна или меньше 30% от длины магнитных листов 250 в направлении вдоль окружности.

Аналогично магнитным листам 250, магнитные листы 251 расположены при соединении их попарно на каждом секторе 210'', при этом два магнитных листа 251 из каждой пары, расположенных симметрично с противоположных сторон относительно плоскости M трансверсальной симметрии формообразующей опоры 200, по существу выровнены в направлении вдоль окружности относительно магнитных листов 250.

Остальные секторы 210 формообразующей опоры 200 не имеют никакого магнитного листа.

Магнитные листы 250, 251 могут быть приклеены на наружных в радиальном направлении поверхностях секторов 210', 210'', или в альтернативном варианте они могут быть приклеены к соответствующим вставкам (не проиллюстрированным), выполненным с возможностью установки в соответствующих гнездах, образованных на наружных в радиальном направлении поверхностях секторов 210', 210''. В качестве примера фиг. 6 и 7 показывают угловой сектор 210', выполненный с гнездами 255 для размещения вышеупомянутых вставок. В этом случае гнезда 255 выполнены с отверстиями (которые все обозначены ссылочной позицией 256) для установки вышеупомянутых вставок.

Как, в частности, показано на фиг. 3, секторы 210, 210' и 210' ' расположены один за другим в направлении вдоль окружности с заданной последовательностью. В частности, начиная от сектора 210', несущего магнитные листы 250, секторы 210'', несущие магнитные листы 251, следуют один за другим в направлении вдоль окружности с заданным шагом, равным расстоянию в направлении вдоль окружности, занимаемому многими секторами 210 без магнитных листов. В частности, в конкретном примере, показанном на фиг. 3, секторы 210 без магнитных листов обозначены V, секторы 210', предусмотренные с магнитными листами 250, обозначены ML, и секторы 210'', предусмотренные с магнитными листами 251, обозначены МС, при этом последовательность секторов, начиная от сектора 210', предусмотренного с магнитными листами 250, такова: ML V V МС V V МС V V МС V V МС V V МС V V МС V V.

Как, в частности, показано на фиг. 3-5, часть поверхности секторов 210, наружной в радиальном направлении, в которой должна быть наложена спиральная намотка 11, имеет большую шероховатость поверхности по сравнению с шероховатостью поверхности остальной части наружной поверхности подобных секторов 210. Указанная шероховатость поверхности предпочтительно образована рифлением 260, образованным, в свою очередь, множеством канавок, предпочтительно ориентированных в направлении вдоль окружности. Только для ясности иллюстрации на фигурах, приложенных к данному описанию, ссылочная позиция 260 показана только у некоторых из вышеупомянутых секторов 210, и расстояние в аксиальном направлении между канавками рифления 260 намеренно преувеличено.

Станция 101 сборки также содержит устройство 150 для наложения слоев 5а брекера в радиальном направлении снаружи по отношению к усилительному слою 8 с нулевым углом для завершения сборки брекерного конструктивного элемента 5. Подобное устройство 150 для наложения показано только схематически на фиг. 1, и для целей настоящего изобретения не требуется дополнительное описание и иллюстрирование данного устройства.

Станция 101 сборки также может содержать устройство (не проиллюстрированное) для наложения протекторного браслета 6 в радиальном направлении снаружи по отношению к брекерному конструктивному элементу 5 для образования коронного конструктивного элемента шины.

В соответствии с настоящим изобретением наложение армированного непрерывного удлиненного элемента 10 на формообразующую опору 200 для образования спиральной намотки 11, которая образует усилительный слой 8 с нулевым углом, происходит путем приложения к армированному непрерывному удлиненному элементу 10 силы натяжения, которая задана исходно и имеет регулируемую величину. Для этой цели устройство 100 содержит регулировочное устройство 300, которое воздействует на устройство 110 для наложения для регулирования указанной силы натяжения во время наложения армированных непрерывных удлиненных элементов 10.

Регулировочное устройство 300 содержит, в частности, блок 301 измерения текущей величины натяжения, действующего на армированный непрерывный удлиненный элемент 10 во время его наложения на формообразующую опору 200, и блок 302 регулирования силы натяжения в зависимости от указанной текущей величины натяжения так, чтобы определяемая текущая величина натяжения была всегда меньше заданной пороговой величины.

Измерение текущей величины натяжения может происходить непрерывно или с заданной частотой. Блок 302 регулирования предпочтительно обеспечивает поддержание силы натяжения на уровне минимальных величин, предпочтительно составляющих менее приблизительно 5 H, для поддержания текущей величины натяжения, которому подвергается армированный непрерывный удлиненный элемент 10 во время наложения на формообразующую опору 200, на уровне величин, как можно более близких к нулю.

Выполнение регулировочного устройства 300, описанного выше, обеспечивает возможность выполнения регулирования во время сборки брекерного конструктивного элемента 5 (или коронного конструктивного элемента), которое предназначено для избежания наличия дефектов конструкции внутри брекерного конструктивного элемента 5. В частности, в конце процесса изготовления брекерного конструктивного элемента 5 (или коронного конструктивного элемента), когда формообразующая опора 200 сужается в радиальном направлении для обеспечения возможности снятия брекерного конструктивного элемента 5 (или коронного конструктивного элемента), который был собран на ней, предотвращается ситуация, когда суммарная радиальная стягивающая/сжимающая сила, действующая на усилительный конструктивный элемент 8 с нулевым углом (определяемая суммой силы натяжения, действующей на армированный непрерывный удлиненный элемент 10 во время намотки на формообразующую опору 200, и силы магнитного притяжения, действующей со стороны магнитных листов 250 и 251 формообразующей опоры 200), имеет величину, превышающую силу взаимной связи, которая обеспечивает сохранение усилительного конструктивного элемента 8 с нулевым углом и слоя 5а брекера, самого близкого к центру в радиальном направлении, соединенными вместе. В противном случае имело бы место нежелательное структурное расслоение между усилительным конструктивным элементом 8 с нулевым углом и слоем 5а брекера, самым близким к центру в радиальном направлении, с последующей отбраковкой изготавливаемой шины.

Далее будет описан предпочтительный вариант осуществления способа изготовления шин для колес транспортных средств, который может быть реализован посредством устройства 100, описанного выше.

Сначала формообразующую опору 200 переводят в ее расширенную рабочую конфигурацию, проиллюстрированную на фиг. 1, 2 и 5, и ее вращают вокруг ее оси Х-Х до тех пор, пока сектор 210', предусмотренный с магнитными листами 250, не окажется рядом с магнитными роликами 116.

Как показано на фиг. 1 и 2, в этот момент устройство 110 для наложения посредством подающих элементов 112 начинает подавать армированные непрерывные удлиненные элементы 10 к формообразующей опоре 200, пока начальная часть 10а каждого армированного непрерывного удлиненного элемента 10 не достигнет соответствующего магнитного ролика 116.

В этот момент исполнительные механизмы 114 приводятся в действие для приближения роликов 116 к формообразующей опоре 200 до тех пор, пока начальная часть 10а каждого армированного непрерывного удлиненного элемента 10 не войдет в контакт с соответствующим магнитным листом 250. Благодаря силе притяжения, действующей со стороны магнитных листов 250 на металлические корды армированного непрерывного удлиненного элемента 10, которая на стадии задания параметров выбрана такой, чтобы она превышала силу притяжения, действующую со стороны роликов 116, начальная часть 10а каждого армированного непрерывного удлиненного элемента 10 переносится, таким образом, на формообразующую опору 200 и остается прочно удерживаемой на ней за счет магнитного притяжения.

В этот момент формообразующая опора 200 приводится во вращение. Благодаря данному вращению каждый армированный непрерывный удлиненный элемент подвергается воздействию тянущего усилия. Таким образом, начинается намотка армированных непрерывных удлиненных элементов 10 на формообразующую опору 200.

После завершения каждого витка намотки рычаги 113 перемещаются - с обеспечением их синхронизации друг с другом и с вращением формообразующей опоры 200 - в направлении друг к другу или друг от друга для образования соответствующей спиральной намотки 11 с каждой стороны формообразующей опоры 200 относительно средней плоскости М.

В соответствии с вышеприведенным описанием во время намотки на формообразующую опору 200 каждый армированный непрерывный удлиненный элемент 10 подвергается воздействию исходно заданной силы натяжения, и измеряют текущую величину натяжения, которому подвергается армированный непрерывный удлиненный элемент 10. Силу натяжения регулируют, и текущую величину натяжения измеряют периодически или непрерывно, так что текущая величина натяжения, измеряемая каждый раз, будет меньше заданной пороговой величины.

Когда желательно закончить намотку каждого армированного непрерывного удлиненного элемента 10, режущий элемент, описанный выше, приводят в действие, и также обеспечивают «прилипание» концевой части 10b отрезка армированного непрерывного удлиненного элемента 10, отрезанного таким образом, за счет магнитного притяжения на соответствующем магнитном листе 250, при этом предпочтительно обеспечивают перекрытие в направлении вдоль окружности, описанное выше и показанное на фиг. 8. Таким образом, сборка двух противолежащих усилительных слоев 8 с нулевым углом завершается на формообразующей опоре 200.

После этого устройство 150 начинает наложение первого слоя 5а брекера на спиральные намотки 11, наложенные ранее на формообразующую опору 200. После такого наложения слой 5а брекера, самый близкий к центру в радиальном направлении, соединяется со спиральными намотками 11 благодаря силе взаимного притяжения, создаваемой за счет липкости соответствующих эластомерных материалов.

Затем выполняют последовательное наложение остальных слоев 5а брекера, перекрывающих друг друга в радиальном направлении, при этом в данном случае каждый слой 5а брекера будет соединен со слоем 5а брекера, самым близким к центру в радиальном направлении, также благодаря силе взаимного притяжения, создаваемой за счет липкости соответствующих эластомерных материалов. Таким образом, завершается сборка брекерного конструктивного элемента 5 на формообразующей опоре 200.

В этот момент посредством роликов 121, управляемых исполнительными механизмами 123, выполняют прикатывание (возможно, повторяющееся много раз в направлении вперед и назад) на слое 5а брекера, самом дальнем от центра в радиальном направлении. Подобное прикатывание выполняют, по меньшей мере, у магнитных листов 250 и, следовательно, у начальных и концевых частей 10а, 10b армированных непрерывных удлиненных элементов 10 для усиления взаимной связи между каждой спиральной намоткой 11 и перекрывающимися в радиальном направлении слоями 5а брекера.

В некоторых вариантах осуществления настоящего изобретения выполняют наложение протекторного браслета 8 в радиальном направлении снаружи по отношению к только что образованному брекерному конструктивному элементу 5.

После этого формообразующую опору 200 переводят в ее суженную радиальную конфигурацию (показанную на фиг. 4), и брекерный конструктивный элемент 5 (возможно, с протекторным браслетом 6) снимают (посредством соскальзывания) с формообразующей опоры 200. Благодаря регулированию силы натяжения и заданию определенных параметров магнитных листов 250 (и магнитных листов 251), при сужении формообразующей опоры 200 в радиальном направлении усилительный слой 8 с нулевым углом подвергается воздействию суммарной радиальной стягивающей/сжимающей силы (определяемой суммой силы натяжения и силы магнитного притяжения, действующей со стороны магнитных листов 250 и 251), которая имеет меньшую величину по сравнению с силой взаимной связи, действующей между каждой спиральной намоткой 11 и перекрывающим ее в радиальном направлении слоем 5а брекера. Следовательно, слой 5а брекера, самый близкий к центру в радиальном направлении, остается прочно прикрепленным к соответствующей спиральной намотке 11, что гарантирует качество не вулканизированной шины, изготовленной таким образом.

Настоящее изобретение было описано только со ссылкой на некоторые предпочтительные варианты осуществления. Могут быть выполнены различные изменения вариантов осуществления, описанных выше, при этом они по-прежнему остаются в пределах объема защиты изобретения, определяемого нижеприведенной формулой изобретения.

В частности, устройство 100 и способ, описанные выше, пригодны, в частности, для изготовления шин такого типа, как показанная на фиг. 9. С учетом вышеприведенного описания специалист в данной области техники поймет, какие модификации необходимо выполнить в отношении устройства и способа по настоящему изобретению для изготовления шин такого типа, как показанная на фиг. 10, при этом подобные модификации в любом случае охватываются объемом защиты изобретения, определяемым нижеприведенной формулой изобретения. Например, в этом случае устройство 110 для наложения может содержать один подающий элемент 112, и указанный прижимной элемент 120 может содержать один ролик 121. Кроме того, секторы 210', 210'', возможно, могут содержать один магнитный лист 250, 251, проходящий в аксиальном направлении по существу на всей протяженности брекерного конструктивного элемента 5 в аксиальном направлении. Соответственно, в этом случае секторы 210, 210', 210'' могут иметь одну рифленую часть, которая проходит в аксиальном направлении когерентно с простиранием магнитного листа 250, 251 в аксиальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2594212C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2358870C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2004 |

|

RU2362679C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2659135C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2014 |

|

RU2662890C2 |

| РАСШИРЯЕМАЯ ДИАФРАГМА ДЛЯ УСТРОЙСТВ ДЛЯ ИЗГОТОВЛЕНИЯ ШИН, СПОСОБ ИЗГОТОВЛЕНИЯ РАСШИРЯЕМОЙ ДИАФРАГМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2349458C2 |

| ШИНА ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2342256C1 |

Изобретение относится к способу управления сборкой усилительного конструктивного элемента шин для колес транспортных средств. Техническим результатом является повышение прочности соединения усилительного слоя и слоя спиральной намотки. Технический результат достигается способом управления сборкой усилительного конструктивного элемента шин для колес транспортных средств. Способ включает приложение силы притяжения, действующей в направлении формообразующей опоры, к начальной части армированного непрерывного удлиненного элемента из эластомерного материала. Наложение армированного непрерывного удлиненного элемента из эластомерного материала на формообразующую опору с заданной силой натяжения для образования спиральной намотки. Наложение усилительного слоя в радиальном направлении снаружи относительно спиральной намотки для образования усилительного конструктивного элемента, содержащего спиральную намотку и усилительный слой. При этом между спиральной намоткой и усилительным слоем действует сила взаимной связи. Отделение усилительного конструктивного элемента от формообразующей опоры посредством радиального сужения формообразующей опоры. Причем по меньшей мере одну из силы притяжения и силы натяжения регулируют так, чтобы сумма силы притяжения и силы натяжения была меньше силы связи. 3 н. и 40 з.п. ф-лы, 10 ил.

1. Способ управления сборкой усилительного конструктивного элемента шин для колес транспортных средств, включающий:

- приложение силы притяжения, действующей в направлении формообразующей опоры (200), к по меньшей мере одной начальной части (10а) по меньшей мере одного армированного непрерывного удлиненного элемента (10) из эластомерного материала;

- наложение указанного по меньшей мере одного армированного непрерывного удлиненного элемента (10) из эластомерного материала на формообразующую опору (200) с заданной силой натяжения для образования спиральной намотки (11);

- наложение по меньшей мере одного усилительного слоя (5а) в радиальном направлении снаружи относительно спиральной намотки (11) для образования усилительного конструктивного элемента (5), содержащего указанную спиральную намотку (11) и указанный по меньшей мере один усилительный слой (5а), при этом между спиральной намоткой (11) и указанным по меньшей мере одним усилительным слоем (5а) действует сила взаимной связи;

- отделение усилительного конструктивного элемента (5) от формообразующей опоры (200) посредством радиального сужения формообразующей опоры (200);