Настоящее изобретение относится к шине для колес транспортных средств большой грузоподъемности, подобных грузовым автомобилям, автобусам, прицепам или т.п., и, как правило, таких транспортных средств, в которых шина подвергается воздействию большой нагрузки. Тем не менее, настоящее изобретение также может применяться для колес грузовых автомобилей малой грузоподъемности, таких как фургоны или аналогичные грузовые автомобили.

В публикациях WO 2012/017399 и WO 2012/164442 описаны шины для колес транспортных средств большой грузоподъемности.

Дополнительно, другие шины для колес транспортных средств большой грузоподъемности описаны в патентах США № 7594380 и 8166741. В частности, в данных документах описаны шины, брекерный конструктивный элемент которых содержит армирующие корды, каждый из которых имеет сердечник, выполненный из неметаллического материала, и множество металлических проволок, одиночных или скрученных вместе для образования прядей из металлических проволок, спирально намотанных вокруг сердечника. Подобные армирующие корды, содержащие как неметаллические проволоки, так и металлические проволоки, также называют термином «гибридные».

«Гибридные» корды также используются в шинах для мотоциклов и автомобилей (см., например, WO 2013/098738, DE 102004036129, JP 6-297905, US 3977174, US 2003/0051788).

В представленном описании и в последующей формуле изобретения применяются следующие определения.

Выражение «шина для колес транспортных средств большой и/или малой грузоподъемности» используется для обозначения шины, предназначенной для использования в транспортном средстве, принадлежащем к категориям М2, М3, N2, N3 и О2-О4 в соответствии с “ECE Consolidated Resolution of the Construction of vehicles (R.E.3), Annex 7, Classification and definition of power driven vehicles and trailers” (Принятая Европейской экономической комиссией ООН, Сводная резолюция по конструкции транспортных средств (R.E.3), Приложение 7, Классификация и определение механических транспортных средств и прицепов) или к категориям M3, N2, N3, O3, O4 в соответствии с “ETRTO Engineering design information” (редакция 2010) («Данные для технических расчетов, принятые Европейской технической организацией по шинам и ободьям» (ETRTO-European Tire and Rim Technical Organization)), раздел «General information» («Общие сведения»), страницы G15 и G16, глава “International codes for wheeled vehicle classification as UN/ECE 29/78 and Directive 2003/37” («Международные коды для классификации колесных транспортных средств в соответствии с документом Европейской экономической комиссии ООН 29/78 и Директивой 2003/37»).

Под «экваториальной плоскостью» шины понимается плоскость, которая перпендикулярна к оси вращения шины и которая разделяет шину на две симметрично одинаковые части.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению и к аксиальному направлению шины. С другой стороны, термины «окружной» и «по/вдоль окружности» используются по отношению к направлению протяженности шины по кольцу, которое соответствует направлению, «лежащему» в плоскости, параллельной к экваториальной плоскости шины.

Термин «эластомерный материал» используется для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, подобные, например, сшивающему агенту и/или пластификатору. Благодаря наличию сшивающего агента подобный материал может быть сшит посредством нагрева.

Термин «корд» или выражения «армирующий корд» или «армирующий/усилительный элемент» используются для обозначения элемента, состоящего из одного или более удлиненных элементов, покрытых матрицей или включенных в матрицу из эластомерного материала. В соответствии с обстоятельствами и конкретными применениями вышеупомянутые удлиненные элементы изготовлены из текстильного и/или металлического материала.

Выражение «армированный лентообразный элемент» используется для обозначения удлиненного композиционного материала, имеющего в поперечном сечении профиль плоской формы и содержащего один или более армирующих кордов, проходящих параллельно продольному направлению протяженности композиционного материала. Подобный армированный лентообразный элемент также часто называют «полосообразным элементом».

Выражение «защищающий от камней слой» используется для обозначения слоя, специально предусмотренного в радиальном направлении снаружи относительно брекерного конструктивного элемента шины для защиты последнего (и расположенного под ним, каркасного конструктивного элемента) от нежелательных предметов или посторонних объектов/веществ (например, камней и/или гравия и/или воды и/или влаги) и/или от неровности поверхности дороги. Подобный слой, защищающий от камней, содержит множество кордов, параллельных друг другу и проходящих по существу в соответствии с направлением вдоль окружности.

Под «диаметром» корда понимается диаметр, измеренный так, как предписано методом BISFA E10 (Международное бюро по стандартизации искусственных волокон, Согласованные на международном уровне методы испытаний стальных кордов шин, издание 1995).

Выражение «предел прочности на разрыв» армирующего корда используется для обозначения выраженного в процентах, относительного удлинения, при котором происходит разрыв, оцениваемого по методу BISFA E10 (Международное бюро по стандартизации искусственных волокон, Согласованные на международном уровне методы испытаний стальных кордов шин, издание 1995).

Шина для колес транспортных средств малой или большой грузоподъемности, подобных грузовым автомобилям, автобусам, тягачам с прицепами, самосвалам, фургонам или аналогичным транспортным средствам, как правило, подвергается воздействию особенно тяжелых условий при эксплуатации, поскольку данные транспортные средства перемещаются с даже очень тяжелыми грузами в иногда неблагоприятных средах (вследствие, например, очень низких или очень высоких температур, пыльных или грязных поверхностей дорог или поверхностей, от которых выступают различные виды неровностей, и т.д.), и, следовательно, должна обладать характеристиками целостности и сопротивления материалов воздействию особенно больших напряжений. Даже в случае эксплуатации в городской среде и, следовательно, не в особо неблагоприятной среде шина, тем не менее, должна выдерживать различные виды нагрузок, подобные, например, перемещению вверх на тротуары и вниз с тротуаров и/или преодолению других аналогичных препятствий.

Подобная шина также может использоваться в колесах для транспортных средств, предназначенных для длительных поездок не по городу и/или поездок по автомагистралям: в этом случае шина должна обеспечить отличные характеристики с точки зрения комфорта при движении как при ее установке на транспортном средстве для перевозки людей (таком как автобусы), так и при ее установке на транспортном средстве для транспортировки товаров (таком как грузовики, грузовые автомобили и т.д.). Действительно, водитель современного транспортного средства большой и/или малой грузоподъемности ценит стабильное поведение его транспортного средства, которое требует минимальных корректировок (или вообще не требует корректировок) при проходе по небольшим неровностям по прямой линии, но которое в то же время быстро и/или адекватно реагирует во время движения на повороте с тем, чтобы при всех обстоятельствах иметь надлежащую точность управления при вождении. Самое последнее поколение транспортных средств большой и/или малой грузоподъемности также требует лучшей общей характеристики управляемости, поскольку для удовлетворения требований рынка они выполнены с конфигурацией, позволяющей нести бóльшую нагрузку, благодаря более высокой мощности двигателя, улучшенной подвеске, разному распределению грузов между тягачом и прицепом и т.д.

По соображениям, связанным со стоимостью и защитой окружающей среды, шины для колес транспортных средств большой и/или малой грузоподъемности должны также обеспечивать высокую степень восстанавливаемости. Другими словами, должна быть обеспечена возможность удаления протекторного браслета с основного конструктивного элемента шины (потребность, которая, как правило, возникает, когда протекторный браслет достигает состояния большого износа или в любом случае особо поврежден) для обеспечения возможности наложения нового протекторного браслета на вышеупомянутый основной конструктивный элемент (при условии, что подобный основной конструктивный элемент по-прежнему обладает необходимыми характеристиками целостности и конструкционной прочности).

Для правильного проектирования шин, предназначенных для колес транспортных средств и, в частности для колес транспортных средств большой грузоподъемности, должны быть приняты во внимание все требования, рассмотренные выше, при этом данные потребности все в большей степени ощущаются и осознаются пользователями транспортных средств и/или менеджерами транспортных отделов.

Характеристики, рассмотренные выше, часто противоречат друг другу. Например, для обеспечения возможности гарантирования необходимых характеристик целостности и конструкционной прочности основной внутренний конструктивный элемент подобных шин, как правило, упрочняют и делают более жестким посредством выполнения определенных усиливающих слоев, каждый из которых содержит один или более ориентированных соответствующим образом, армирующих кордов. Подобные армирующие корды, которые, с одной стороны, придают шине определенную стойкость к нагрузкам, с другой стороны, могут ухудшить комфорт при движении, поскольку они способствуют быстрой передаче нагрузок/напряжений, создаваемых при движении по пересеченной местности и/или неровному грунту, каркасному конструктивному элементу и, таким образом, предназначенному для водителя отсеку/салону транспортного средства.

Заявитель установил в результате наблюдений, что на поведение шин для колес транспортных средств большой и/или малой грузоподъемности с точки зрения целостности/конструкционной прочности и комфорта в значительной степени влияют определенный тип и конфигурация слоя, защищающего от камней, и/или основных слоев брекера и, в частности, определенный тип и конструкция армирующих кордов, используемых в вышеупомянутых слоях.

В течение длительного времени Заявитель изготавливает шины для колес транспортных средств большой грузоподъемности, имеющие слой, защищающий от камней и включающий в себя множество металлических кордов с большим относительным удлинением (НЕ), при этом каждый корд образован двенадцатью стальными проволоками из стали нормальной прочности (NT), имеющими малый диаметр (равный приблизительно 0,22 мм). Стальные проволоки разделены на три пряди, которые скручены вместе, при этом каждая прядь содержит четыре стальные проволоки, скрученные вместе. Таким образом, подобный корд имеет конструкцию, которая, как правило, обозначается аббревиатурой 3×4×0,22НЕ. В дальнейшем такой корд будет назван кордом А.

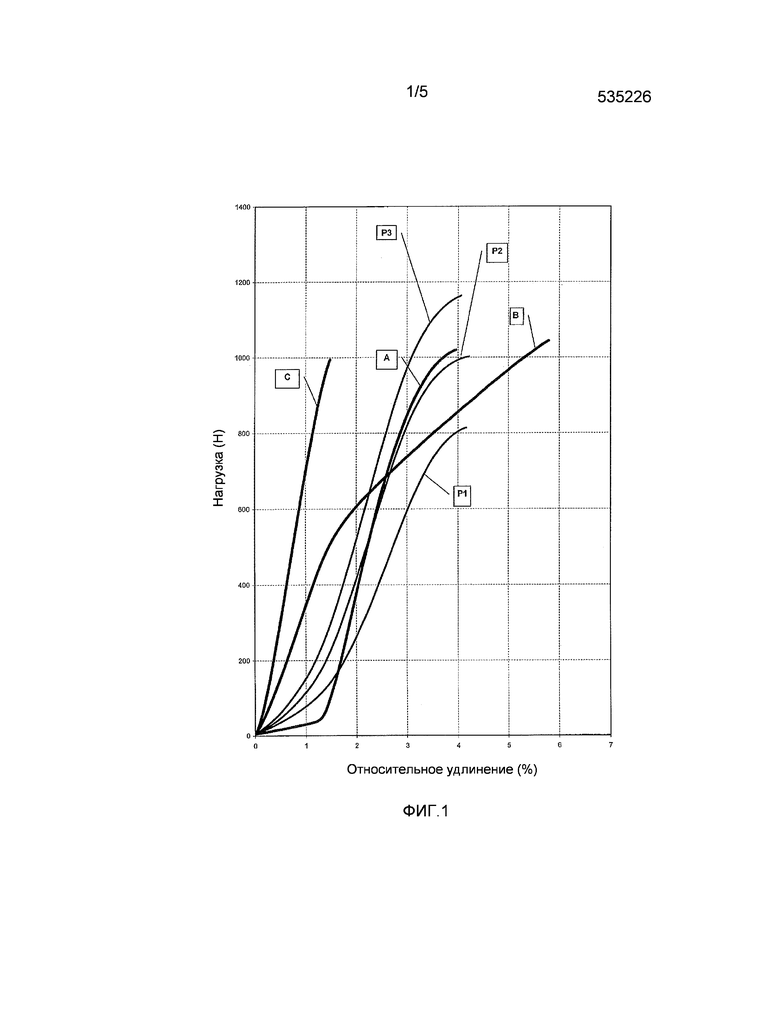

Как известно, корды А имеют низкую жесткость при низких нагрузках и высокую жесткость при средневысоких и высоких нагрузках, как можно видеть на графике «нагрузка – относительное удлинение в процентах» по фиг. 1 (кривая А), полученном путем подвергания оголенного корда (то есть без эластомерного материала) растяжению в соответствии с вышеупомянутым методом BISFA E6. Внезапное изменение жесткости между низкими нагрузками и средневысокими нагрузками может быть выявлено на кривой А в зоне изгиба, который четко виден для величин нагрузок, составляющих менее 50 Н. Известно, что подобный корд может обеспечить хорошие характеристики целостности/конструкционной прочности и комфорта.

Однако Заявитель обнаружил, что выполнение слоя, защищающего от камней, описанного выше типа предусматривает сложную и дорогую конструкцию корда, требующую, среди прочего, большого числа металлических проволок, что в значительной степени влияет на вес и стоимость шины.

Заявитель также обнаружил, что использование металлических проволок малого диаметра неизбежно приводит к проблемам, связанным с восстанавливаемостью. Действительно, внутри корда зазоры без эластомерного материала образуются между различными металлическими проволоками. Если имеется дефект или отверстие в протекторном браслете, вода или влага может проникать в подобные зазоры. Подобная вода/влага легко достигает стальных проволок с последующим распространением - вследствие их расположения по окружности и качения шины во время движения - по всей протяженности слоя, защищающего от камней, в направлении вдоль окружности, что вызывает коррозию в обширной зоне, которая, в свою очередь, со временем вызывает проникновение воды/влаги в нижерасположенный основной конструктивный элемент шины, что, таким образом, делает шину непригодной для восстановления и вызывает существенное уменьшение срока полезного использования шины.

Заявитель в прошлом установил в результате наблюдений, что для уменьшения стоимости и массы кордов было целесообразно уменьшить число металлических проволок, используемых в кордах слоя, защищающего от камней, и что для уменьшения проблем, связанных с восстанавливаемостью, было целесообразно использовать металлические проволоки большего диаметра по отношению к тем, которые используются в кордах с большим относительным удлинением, описанных выше. Однако Заявитель установил в результате наблюдений, что уменьшение числа металлических проволок должно было сохраняться в определенных пределах, чтобы не снижать способность корда надлежащим образом выдерживать нагрузки, воздействию которых шина подвергается во время эксплуатации.

В этой связи Заявитель производил альтернативные типы шин для колес транспортных средств большой грузоподъемности.

В первом типе слой, защищающий от камней, содержит множество металлических кордов с большим относительным удлинением (НЕ), каждый из которых образован из пяти преформированных стальных проволок из стали нормальной прочности (NT), скрученных вместе и имеющих диаметр, равный приблизительно 0,35 мм. Таким образом, подобный корд имеет конструкцию, которая, как правило, обозначается аббревиатурой 5×0,35НЕР. В дальнейшем такой корд будет назван кордом В.

В альтернативном типе слой, защищающий от камней, содержит множество металлических кордов, каждый из которых образован из пяти преформированных стальных проволок из стали нормальной прочности (NT), имеющих диаметр, равный приблизительно 0,30 мм. Три из пяти проволок расположены в центре, в то время как остальные две скручены на вышеупомянутых трех проволоках. Таким образом, подобный корд имеет конструкцию, которая, как правило, обозначается аббревиатурой 3+2×0,30. В дальнейшем такой корд будет назван кордом С.

Тем не менее Заявитель установил в результате наблюдений, что в отличие от кордов А корды В и С имеют высокую жесткость также при низких нагрузках, как можно видеть на графике по фиг.1 (кривые В и С, также полученные посредством подвергания оголенных кордов растяжению в соответствии с вышеупомянутым международным методом BISFA E6). Подобная высокая жесткость при низких нагрузках обеспечивается в ущерб комфорту.

Заявитель рассмотрел проблему создания шины для колес транспортных средств большой и/или малой грузоподъемности, имеющей брекерный конструктивный элемент, способный обеспечить выполнение обязательных требований целостности, конструкционной прочности, восстанавливаемости, малой стоимости и веса при одновременном повышении комфорта.

Заявитель удостоверился в том, что, как правило, нагрузки, воздействию которых подвергаются шины для колес транспортных средств большой и/или малой грузоподъемности в различных условиях эксплуатации, находятся в диапазоне от 10% до 40% от предела прочности на разрыв оголенных кордов, используемых в брекерном конструктивном элементе. В частности, Заявитель удостоверился в том, что при нормальных условиях эксплуатации никогда не превышается верхний предел, составляющий 40%, в то время как нагрузки, которые меньше нижнего предела, составляющего 10%, как правило, поглощаются эластомерным материалом, который окружает корды, и за счет конфигурации, принимаемой шиной после вулканизации и накачивания. В дальнейшем вышеупомянутый диапазон значений 10%-40% также будет назван «диапазоном величин нагрузок, представляющим интерес».

Заявитель изучил поведение шин, которые содержат в соответствующих слоях, защищающих от камней, корды А, В и С, описанные выше, путем анализа формы кривых А, В и С в вышеупомянутом диапазоне величин нагрузок, представляющем интерес.

Заявитель отметил, что в вышеупомянутом диапазоне величин нагрузок, представляющем интерес, кривые А, В и С имеют очень крутой наклон и являются по существу прямолинейными. Это можно четко видеть на графике по фиг. 2, который был получен из графика по фиг. 1 и показывает по ординате выраженную в процентах долю нагрузки, которая необходима для достижения точки разрыва.

Заявитель обнаружил, что, как показано на фиг. 2, в вышеупомянутом диапазоне величин нагрузок, представляющем интерес, точки кривых А, В, С получены интерполяцией посредством прямых линий, имеющих высокий угловой коэффициент (как известно, угловой коэффициент характеризует наклон прямой линии, которая обеспечивает интерполяцию точек кривой). В частности, Заявитель вычислил для каждой из кривых А, В и С значение углового коэффициента, превышающее 30. Подобный высокий угловой коэффициент означает высокую жесткость кордов А, В и С, которые, тем самым, придают шине заданные характеристики целостности и конструкционной прочности. Тем не менее, в то время как корд А имеет высокую жесткость только при больших выраженных в процентах значениях относительного удлинения (превышающих 1,5%), что обеспечивает хорошие характеристики комфорта, корды В и С также имеют высокую жесткость при малых выраженных в процентах значениях относительного удлинения (начиная от значений, составляющих менее 0,5%), что ухудшает комфорт.

Заявитель также обнаружил, что для вышеупомянутых величин нагрузок прямые линии, которые обеспечивают интерполяцию кривых А, В и С, имеют все коэффициент r2 линейной корреляции, по существу равный 1. В частности, Заявитель вычислил для каждой из кривых А, В и С значение линейного коэффициента корреляции, превышающее 0,990 (коэффициент линейной корреляции рассчитывают, получая уравнения прямых линий, которые обеспечивают интерполяцию всех точек кривой). Такой большой коэффициент линейной корреляции означает, что корды А, В и С при их подвергании воздействию увеличивающихся нагрузок удлиняются в соответствии с по существу линейным законом, тем самым они не являются особенно мягкими.

Заявитель осознал, что в диапазоне величин нагрузок, представляющем интерес, на поведение шины с точки зрения общей характеристики управляемости и комфорта влияют как жесткость (и, таким образом, угловой коэффициент или наклон кривой «нагрузка – относительное удлинение в процентах») оголенных кордов, используемых в слое, защищающем от камней, и/или в основных слоях брекера, так и коэффициент линейной корреляции вышеупомянутой кривой. В частности, Заявитель осознал, что существует возможность достижения отличных характеристик управляемости и комфорта при использовании кордов, имеющих более низкую жесткость по сравнению с кордами А, В и С, описанными выше (то есть характеризующихся кривой «нагрузка - относительное удлинение в процентах», которая имеет менее крутой наклон по сравнению с кривыми А, В и С), и нелинейность кривой «нагрузка - относительное удлинение» (то есть кривую «нагрузка - относительное удлинение в процентах, имеющую коэффициент линейной корреляции, который меньше коэффициента линейной корреляции кривых А, В и С). По мнению Заявителя, подобные корды действительно будут более мягкими, чем те, которые содержат только металлические проволоки, и это предпочтительно для комфорта.

Заявитель также установил в результате наблюдений, что для избежания проблем, связанных с восстанавливаемостью, (и, следовательно, для избежания начала и распространения коррозии в основном конструктивном элементе шины) предпочтительно использовать корды, имеющие неметаллические проволоки, в защищающем от камней слое шин. По мнению Заявителя, применение неметаллических проволок также не приводит к снижению комфорта и обеспечивает возможность предпочтительного уменьшения веса и стоимости шины.

Однако Заявитель установил, что для обеспечения надлежащей целостности и конструкционной прочности необходимо, тем не менее, предусмотреть в вышеупомянутых кордах определенное число металлических проволок.

Следовательно, Заявитель осознал, что использование в слое, защищающем от камней, и/или в основных слоях брекера кордов, выполненных с неметаллическими проволоками и с металлическими проволоками, ориентированными надлежащим образом относительно неметаллических проволок, позволило бы получить заданную целостность и конструкционную прочность и желательный комфорт в диапазоне величин нагрузок, представляющем интерес.

В этой связи Заявитель пришел к мысли использовать в слое, защищающем от камней, и/или в основных слоях брекера шины для колес транспортных средств большой и/или малой грузоподъемности корды, имеющие сердечник, изготовленный из неметаллического материала, и множество металлических проволок, намотанных по спирали вокруг сердечника с заданным шагом намотки.

Заявитель обнаружил, что такие корды характеризуются кривой «нагрузка - относительное удлинение в процентах», имеющей угловой коэффициент и коэффициент линейной корреляции, которые меньше соответствующих коэффициентов для кордов А, В и С, описанных выше. Следовательно, они позволяют получить ожидаемые результаты в отношении комфорта.

Заявитель провел ряд испытаний в закрытом помещении и на открытом воздухе (некоторые из которых будут рассмотрены в дальнейшем в качестве примеров), которые подтвердили ожидаемое хорошее поведение кордов и, следовательно, брекерного конструктивного элемента, в который они включены, с точки зрения целостности, конструкционной прочности и комфорта.

Заявитель также обнаружил отличное поведение шины с точки зрения адекватной реакции, при этом такое поведение определенно является лучшим, чем поведение шин, содержащих защищающие от камней слои с кордами А, В и С. Испытания, проведенные Заявителем, действительно четко продемонстрировали то, как на этапе растяжения (и, следовательно, при нагрузках, изменяющихся от нуля до средневысоких значений) шина реагирует постепенно и менее неожиданно по сравнению с шинами, содержащими корды известного типа.

Различное поведение кордов, протестированных Заявителем, воспроизведено на графиках по фиг. 1 и 2 посредством кривых Р1, Р2 и Р3, которые относятся к трем разным конструкциям оголенных кордов (в дальнейшем называемых кордами Р1, Р2 и Р3). Следует отметить, что в диапазоне величин нагрузок, представляющем интерес, подобные кривые существенно отличаются от вышеупомянутых кривых А, В и С.

Заявитель, не будучи ограниченным какой-либо интерпретирующей теорией, полагает, что хорошее поведение с точки зрения комфорта и адекватной реакции, обнаруживаемое при испытаниях, может быть обусловлено, по меньшей мере, двумя разными причинами. Первая причина связана с тем, что намотка металлических проволок на неметаллический сердечник кордов образует в корде композиционный материал, который во время движения функционирует подобно однородному комплексу, который реагирует постепенно и равномерно на разные нагрузки, воздействию которых подвергается шина, без наличия пиков или внезапных изменений деформации при изменении нагрузки. Заявитель считает, что подобная постепенная и равномерная реакция, в свою очередь, может быть обусловлена тем, что корд является более мягким и способен поглощать энергию удара/амортизировать толчки при наезде на неровность лучше, чем корды, имеющие только металлический материал (как может быть установлено при осмотре большей площади, «стягиваемой» кривыми Р1, Р2 и Р3 на графике по фиг. 2, по сравнению с соответствующей площадью для кривых А, В и С), что обеспечивает более постепенное поглощение энергии на каждом шаге. Вторая причина связана с определенной формой кривых «нагрузка - относительное удлинение в процентах» для оголенных кордов в диапазоне нагрузок, представляющем интерес, и, в частности, с тем, что подобные кривые не являются прямолинейными (коэффициент линейной корреляции составляет менее приблизительно 0,990), имеют не очень крутой наклон (угловой коэффициент составляет менее приблизительно 30) и предпочтительно имеют вогнутость, обращенную вверх. Заявитель считает, что не чрезмерный наклон и обращенная вверх вогнутость способствуют повышению комфорта и адекватной реакции.

Следовательно, настоящее изобретение относится к шине для колес транспортных средств большой грузоподъемности, содержащей:

- каркасный конструктивный элемент;

- брекерный конструктивный элемент, расположенный в радиальном направлении снаружи относительно каркасного конструктивного элемента;

- протекторный браслет, расположенный в радиальном направлении снаружи относительно указанного брекерного конструктивного элемента.

Брекерный конструктивный элемент предпочтительно содержит, по меньшей мере, один слой брекера, содержащий множество армирующих кордов, имеющих наклон относительно направления по существу вдоль окружности.

Каждый армирующий корд из указанного множества армирующих кордов предпочтительно содержит:

- сердечник, выполненный из неметаллического материала; и

- множество металлических проволок, по существу параллельных друг другу и намотанных по спирали вокруг указанного сердечника с заданным шагом намотки.

Указанные металлические проволоки предпочтительно расположены вокруг указанного сердечника так, что в любом поперечном сечении армирующего корда они расположены только лишь в некоторой угловой части идеальной окружности, которая описывает сердечник.

Указанный армирующий корд при его подвергании воздействию изменяющихся нагрузок, находящихся в диапазоне от 10% до 40% от его предела прочности на разрыв, предпочтительно подвергается удлинению, которое изменяется в соответствии с кривой, имеющей на графике «нагрузка - относительное удлинение в процентах» коэффициент линейной корреляции, составляющий менее 0,990, более предпочтительно - менее приблизительно 0,985, еще более предпочтительно - менее приблизительно 0,980.

Точки указанной кривой предпочтительно интерполируются посредством прямой линии, имеющей угловой коэффициент, составляющий менее приблизительно 30, более предпочтительно - менее приблизительно 25, еще более предпочтительно - менее приблизительно 22.

Указанная кривая предпочтительно имеет вогнутость, обращенную вверх.

Указанный, по меньшей мере, один слой брекера предпочтительно представляет собой защищающий от камней слой, расположенный в брекерном конструктивном элементе в месте, наиболее удаленном от центра в радиальном направлении.

Указанный армирующий корд при его подвергании воздействию нагрузки, находящейся в диапазоне от 10% до 40% от его предела прочности на разрыв, предпочтительно подвергается относительному удлинению, выраженному в процентах и превышающему приблизительно 0,7%, более предпочтительно превышающему приблизительно 0,8%.

Указанный армирующий корд при его подвергании воздействию нагрузки, находящейся в диапазоне от 10% до 40% от его предела прочности на разрыв, предпочтительно подвергается относительному удлинению, выраженному в процентах и составляющему менее приблизительно 2,5%, более предпочтительно - менее приблизительно 2,3%.

В предпочтительных вариантах осуществления указанный армирующий корд при его подвергании воздействию изменяющихся нагрузок, находящихся в диапазоне от 10% до 40% от его предела прочности на разрыв, подвергается относительному удлинению, выраженному в процентах, которое изменяется от приблизительно 0,7% до приблизительно 2,5%, более предпочтительно находится в диапазоне от приблизительно 0,8% до приблизительно 2,3%.

Указанная угловая часть предпочтительно ограничена углом, составляющим менее приблизительно 270°, более предпочтительно - менее приблизительно 190°.

Указанная угловая часть предпочтительно ограничена углом, превышающим приблизительно 40°, более предпочтительно превышающим приблизительно 130°.

В предпочтительных вариантах осуществления указанная угловая часть ограничена углом, находящимся в диапазоне от приблизительно 40° до приблизительно 270°, более предпочтительно - от приблизительно 130° до приблизительно 190°.

Например, указанный угол равен приблизительно 150°.

Диаметр указанного сердечника, диаметр указанных металлических проволок и шаг намотки указанных металлических проволок предпочтительно выбраны так, что металлические проволоки имеют наклон относительно указанного направления по существу вдоль окружности под углом, превышающим приблизительно 10°, более предпочтительно превышающим приблизительно 15°.

Диаметр указанного сердечника, диаметр указанных металлических проволок и шаг намотки указанных металлических проволок предпочтительно выбраны так, что металлические проволоки имеют наклон относительно указанного направления по существу вдоль окружности под углом, составляющим менее приблизительно 40°, более предпочтительно - менее приблизительно 30°.

В предпочтительных вариантах осуществления диаметр указанного сердечника, диаметр указанных металлических проволок и шаг намотки указанных металлических проволок выбраны так, что металлические проволоки имеют наклон относительно указанного направления по существу вдоль окружности под углом, находящимся в диапазоне от приблизительно 10° до приблизительно 40°, более предпочтительно - от приблизительно 15° до приблизительно 30°.

Число указанных металлических проволок предпочтительно такое, что они не полностью окружают сердечник.

Число указанных металлических проволок предпочтительно больше двух.

Число указанных металлических проволок предпочтительно составляет менее восьми.

В особо предпочтительных вариантах осуществления число указанных металлических проволок равно пяти.

Указанные металлические проволоки предпочтительно находятся в состоянии по существу взаимного контакта.

Диаметр указанных металлических проволок предпочтительно превышает приблизительно 0,22 мм, более предпочтительно превышает или равен приблизительно 0,25 мм.

Диаметр указанных металлических проволок предпочтительно составляет менее приблизительно 0,32 мм, более предпочтительно составляет менее или равен приблизительно 0,30 мм.

В предпочтительных вариантах осуществления диаметр указанных металлических проволок находится в диапазоне от приблизительно 0,22 мм до приблизительно 0,32 мм, более предпочтительно - от приблизительно 0,25 мм до приблизительно 0,30 мм, при этом крайние значения включены.

Например, диаметр указанных металлических проволок в первом варианте осуществления равен приблизительно 0,25 мм, во втором варианте осуществления равен приблизительно 0,28 мм, в третьем варианте осуществления равен приблизительно 0,30 мм.

Указанный армирующий корд предпочтительно имеет диаметр, превышающий приблизительно 0,5 мм, более предпочтительно превышающий приблизительно 0,8 мм.

Указанный армирующий корд предпочтительно имеет диаметр, составляющий менее приблизительно 2,5 мм, более предпочтительно - менее приблизительно 1,5 мм.

В предпочтительных вариантах осуществления указанный армирующий корд имеет диаметр, находящийся в диапазоне от приблизительно 0,5 мм до приблизительно 2,5 мм, более предпочтительно составляющий менее приблизительно 1,5 мм.

Например, указанный армирующий корд имеет диаметр, равный приблизительно 1,06 мм в первом варианте его осуществления, равный приблизительно 1,09 мм во втором варианте его осуществления и равный приблизительно 1,13 мм в третьем варианте его осуществления.

Указанный шаг намотки предпочтительно превышает приблизительно 3 мм, более предпочтительно превышает приблизительно 5 мм.

Указанный шаг намотки предпочтительно составляет менее приблизительно 16 мм, более предпочтительно - менее приблизительно 12,5 мм.

В предпочтительных вариантах осуществления вышеупомянутый шаг намотки находится в диапазоне от приблизительно 3 мм до приблизительно 16 мм, более предпочтительно - от приблизительно 5 мм до приблизительно 12,5 мм.

Например, вышеупомянутый шаг намотки равен приблизительно 10 мм.

Указанный сердечник предпочтительно содержит, по меньшей мере, один скрученный удлиненный элемент.

Указанный, по меньшей мере, один удлиненный элемент может представлять собой, например, текстильную проволоку.

Указанный сердечник предпочтительно не имеет никакого эластомерного покрытия, то есть он состоит только из одного или более оголенных скрученных удлиненных элементов.

Более предпочтительно, если указанный сердечник содержит, по меньшей мере, два удлиненных элемента, скрученных друг на друге с заданным шагом крутки.

Указанный сердечник предпочтительно содержит волокнистый материал. Указанный волокнистый материал может содержать неорганический материал, предпочтительно выбранный из стекловолокон и/или углеродных волокон и/или их комбинаций, или органический материал, предпочтительно выбранный из полиэтилентерефталата, полиамида, ароматического полиамида, сложного поливинилового эфира, поливинилового спирта, полиэтиленнафталата, поликетона, нитей из регенерированной целлюлозы, хлопка и их гибридов или смесей.

В предпочтительных вариантах осуществления настоящего изобретения указанный органический материал содержит полиэтилентерефталат.

Брекерный конструктивный элемент предпочтительно содержит первый основной слой брекера, расположенный в радиальном направлении внутри относительно указанного, по меньшей мере, одного слоя, защищающего от камней.

В предпочтительных вариантах осуществления указанный первый основной слой брекера содержит множество усилительных элементов, ориентированных вдоль первого направления, которое имеет наклон относительно указанного направления по существу вдоль окружности.

Брекерный конструктивный элемент предпочтительно также содержит второй основной слой брекера, расположенный в радиальном направлении снаружи относительно указанного первого основного слоя брекера.

В предпочтительных вариантах осуществления указанный второй основной слой брекера содержит множество усилительных элементов, ориентированных вдоль второго направления, которое пересекает указанное первое направление.

Каждый усилительный элемент указанных первого основного слоя брекера и второго основного слоя брекера предпочтительно состоит из соответствующего армирующего корда из указанного множества армирующих кордов.

Брекерный конструктивный элемент предпочтительно содержит, по меньшей мере, один армированный лентообразный элемент, расположенный в радиальном направлении снаружи относительно указанного второго основного слоя брекера.

Можно предусмотреть армированный лентообразный элемент, подобный описанному выше, между вышеупомянутыми основными слоями брекера, предпочтительно у, по меньшей мере, одной концевой части указанных основных слоев брекера, определяемой в аксиальном направлении.

Указанный, по меньшей мере, один армированный лентообразный элемент предпочтительно содержит множество усилительных элементов, расположенных в соответствии с направлением по существу вдоль окружности.

Более предпочтительно предусмотрены два армированных лентообразных элемента, при этом каждый армированный лентообразный элемент из указанных двух армированных лентообразных элементов расположен у соответствующей концевой части указанного второго основного слоя брекера, определяемой в аксиальном направлении.

Указанный, по меньшей мере, один слой, защищающий от камней, предпочтительно проходит между указанными двумя армированными лентообразными элементами.

Более предпочтительно, если указанный, по меньшей мере, один слой, защищающий от камней, проходит по меньшей мере частично поверх указанного, по меньшей мере, одного армированного лентообразного элемента, более предпочтительно - поверх, по меньшей мере, половины указанного, по меньшей мере, одного армированного лентообразного элемента, еще более предпочтительно - по существу поверх всей протяженности указанного, по меньшей мере, одного армированного лентообразного элемента.

Указанный слой, защищающий от камней, предпочтительно расположен в радиальном направлении снаружи относительно указанного второго основного слоя брекера.

Дополнительные характеристики и преимущества шины по настоящему изобретению станут более ясными из нижеприведенного подробного описания предпочтительных вариантов его осуществления, выполненного со ссылкой на приложенные чертежи, на которых:

фиг. 1 - график «нагрузка - относительное удлинение в процентах» для шести разных оголенных кордов, три из которых используются в известных шинах (кривые А, В и С) и три используются в шине по настоящему изобретению (кривые Р1, Р2 и Р3);

фиг. 2 - увеличенную часть графика по фиг. 1, на которой, однако, по ординате показана нагрузка, выраженная в процентах от нагрузки, необходимой для достижения точки разрыва, в диапазоне величин нагрузок, представляющем интерес;

фиг. 3 - схематическое частичное сечение части шины в соответствии с одним вариантом осуществления настоящего изобретения;

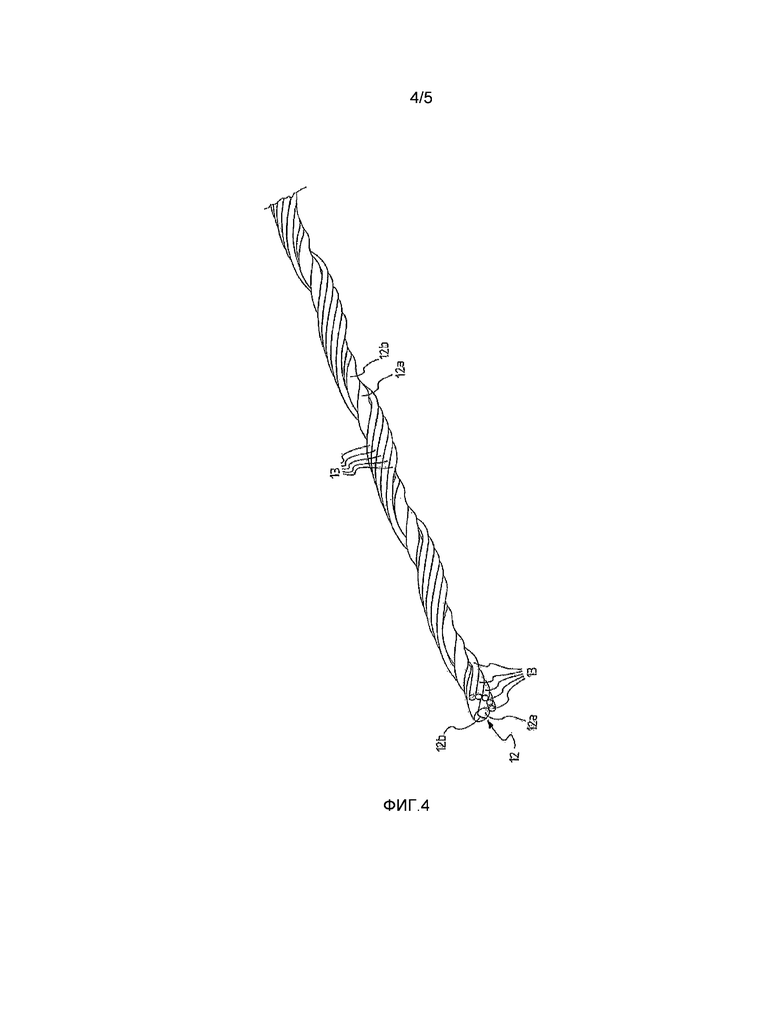

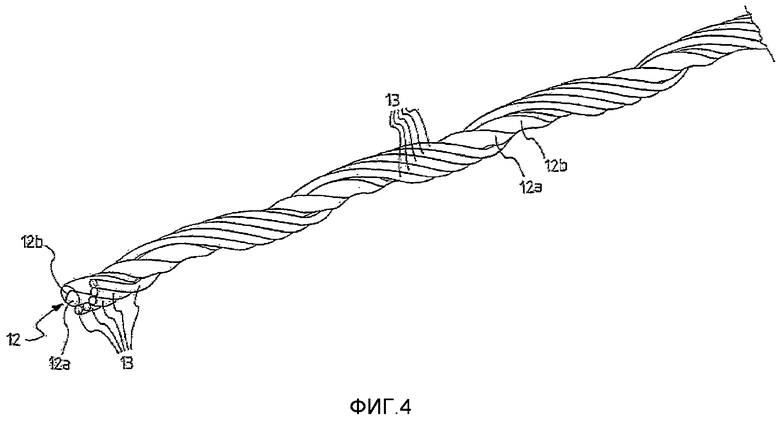

фиг. 4 - вид в перспективе армирующего корда, используемого в защищающем от камней слое шины с фиг. 3;

фиг. 5 - увеличенное изображение поперечного сечения армирующего корда с фиг. 4.

Для простоты, фиг. 3 показывает только часть шины 100 в соответствии с настоящим изобретением, при этом остальная часть, которая не показана, является по существу идентичной и расположена симметрично относительно экваториальной плоскости Х-Х шины. На разных чертежах одни и те же ссылочные позиции обозначают компоненты, которые являются одинаковыми или функционально эквивалентными.

Шина с фиг. 3 представляет собой шину для колес транспортных средств малой или большой грузоподъемности, подобных грузовикам, автобусам, прицепам, самосвалам, фургонам, и в целом для транспортных средств, в которых шина подвергается воздействию большой нагрузки. Подобная шина 100 предпочтительно выполнена с конфигурацией, обеспечивающей возможность ее установки на ободьях, имеющих диаметр, превышающий или равный 17,5” (44,45 см).

Шина 100 содержит каркасный конструктивный элемент 100а, содержащий, по меньшей мере, один слой 101 каркаса, противоположные боковые края которого соединены с соответствующими бортовыми конструктивными элементами 111, содержащими сердечник 108 борта и, по меньшей мере, один наполнительный шнур 107 борта. Соединение между указанным, по меньшей мере, одним слоем 101 каркаса и указанным бортовым конструктивным элементом 111, как правило, получают посредством загибания противоположных боковых краев указанного, по меньшей мере, одного слоя 101 каркаса вокруг указанного сердечника 108 борта и указанного, по меньшей мере, одного наполнительного шнура 107 борта так, чтобы образовать заворот 101а каркаса.

Данный, по меньшей мере, один слой 101 каркаса, как правило, содержит множество усилительных элементов слоя каркаса, расположенных параллельно друг другу и покрытых, по меньшей мере частично, слоем сшитого эластомерного материала. Данные усилительные элементы слоя каркаса, в частности в случае шин для грузовых автомобилей, обычно выполнены из металлических кордов, предпочтительно изготовленных из стали. Текстильные волокна, подобные, например, вискозным, нейлоновым, полиэфирным или полиэтилентерефталатным, или их смеси могут быть использованы для некоторых типов шин (например, для грузовых автомобилей малой грузоподъемности).

Данный, по меньшей мере, один слой 101 каркаса обычно представляет собой слой радиального типа, то есть он включает в себя усилительные элементы, расположенные в направлении, по существу перпендикулярном относительно направления вдоль окружности.

Брекерный конструктивный элемент 105 наложен в радиальном направлении снаружи по отношению к указанному, по меньшей мере, одному слою 101 каркаса. Брекерный конструктивный элемент 105 будет описан более подробно в остальной части данного описания.

Протекторный браслет 106 наложен по окружности в радиальном направлении снаружи относительно указанного брекерного конструктивного элемента 105.

В варианте осуществления по фиг. 3 вставка 104а, содержащая сшитый эластомерный материал, расположена рядом с зоной, в которой боковые края протекторного браслета 106 соединяются с боковиной 103, которая наложена в аксиальном направлении снаружи относительно слоя 101 каркаса и которая проходит от бортового конструктивного элемента 111 до протекторного браслета 106. Вставка 104а также может быть расположена только между слоем 101 каркаса, брекерным конструктивным элементом 105 и боковиной 103. Подбрекерная вставка 104b может быть предусмотрена для обеспечения опоры для концов брекерного конструктивного элемента 105, определяемых в аксиальном направлении.

Боковые края протекторного браслета 106 соединены с боковиной 103.

С наружной стороны протекторный браслет 106 имеет поверхность 106а качения, выполненную с конфигурацией, обеспечивающей возможность контакта с грунтом. Некоторое число окружных канавок 106b, которые могут быть соединены поперечными бороздками (непоказанными), определяют рисунок протектора, который содержит множество ребер и/или блоков различных форм и размеров, распределенных по поверхности 106а качения.

В варианте осуществления с фиг. 3 эластомерный слой 102, общеизвестный как внутренний герметизирующий слой, предусмотрен в радиальном направлении внутри относительно слоя 101 каркаса. Эластомерный слой 102 обеспечивает необходимую непроницаемость по отношению к воздуху, которым накачала шина 100.

Шина 100 в соответствии с настоящим изобретением предпочтительно имеет отношение (Н/С) высоты профиля шины к его ширине, находящееся в диапазоне от 0,35 до 1,1, более предпочтительно находящееся в диапазоне от 0,45 до 1,0.

Указанное отношение высоты профиля шины к его ширине представляет собой соотношение между высотой Н поперечного сечения шины, то есть расстоянием в радиальном направлении от окружности обода, соответствующей его номинальному диаметру, до окружности шины, соответствующей наружному диаметру шины, в ее экваториальной плоскости, и шириной С поперечного сечения шины (на фиг. 3 был показан размер С/2, то есть половина от С), то есть максимальным линейным расстоянием, измеренным в направлении, параллельном оси вращения шины, между наружными поверхностями боковин (в соответствии с документом E.T.R.T.O. (Европейской технической организации по шинам и ободьям) в редакции 2010 г., страницы G3 и G4).

Брекерный конструктивный элемент 105, как правило, содержит два основных слоя 105а и 105b брекера, которые наложены друг на друга в радиальном направлении и которые включают в себя армирующие корды. Указанные армирующие корды параллельны друг другу и каждом основном слое брекера и перекрещиваются с армирующими кордами соседнего основного слоя брекера, и наклонены предпочтительно симметрично относительно направления вдоль окружности шины под углом, составляющим от 10° до 70°, предпочтительно от 12° до 40°. Армирующие корды покрыты сшитым эластомерным материалом.

Указанные армирующие корды предпочтительно имеют плотность расположения от 30 кордов на 1 дм до 80 кордов на 1 дм, предпочтительно от 40 кордов на 1 дм до 65 кордов на 1 дм, измеренную в указанных двух основных слоях 105а и 105b брекера в направлении вдоль окружности, рядом с экваториальной плоскостью Х-Х шины 100.

Брекерный конструктивный элемент 105 шины 100 предпочтительно также содержит, по меньшей мере, армированный лентообразный элемент 105с, называемый «усилительным полосообразным элементом с углом наклона кордов, составляющим ноль градусов», «боковым усилительным полосообразным элементом» или просто «усилительным полосообразным элементом».

Армированный лентообразный элемент 105с предпочтительно расположен в радиальном направлении снаружи относительно второго основного слоя 105b брекера и у каждой из концевых частей второго основного слоя 105b брекера, определяемых в аксиальном направлении, в результате чего он образует третий слой брекера.

Указанный армированный лентообразный элемент 105с обычно включает в себя множество усилительных элементов, как правило, металлических кордов, предпочтительно выполненных из стали, покрытых сшитым эластомерным материалом. Подобные усилительные элементы армированного лентообразного элемента 105с ориентированы в направлении по существу вдоль окружности, при этом они образуют угол, составляющий несколько градусов (например, угол от приблизительно 0° до 6°), относительно экваториальной плоскости Х-Х шины 100.

Армированный лентообразный элемент 105с может быть образован из одного витка армированной обрезиненной ленты, в котором передний конец обрезиненной ленты наложен в радиальном направлении на задний конец обрезиненной ленты для образования соединения внахлестку. В альтернативном варианте армированный лентообразный элемент 105с может быть образован из двух или более витков армированной обрезиненной ленты, наложенных друг на друга в радиальном направлении.

В качестве альтернативы конфигурациям, описанным выше, армированный лентообразный элемент 105с может быть образован из соседних в аксиальном направлении, намотанных по спирали витков из армированной обрезиненной ленты.

В определенных вариантах осуществления усилительные элементы армированного лентообразного элемента 105с расположены в обрезиненной ленте с плотностью, находящейся в диапазоне от 30 до 80 кордов на 1 дм, предпочтительно от 40 до 65 кордов на 1 дм.

Ширина армированного лентообразного элемента 105с предпочтительно находится в диапазоне от приблизительно 10% до приблизительно 20% от максимальной ширины брекерного конструктивного элемента 105 (то есть от ширины основного слоя брекера, имеющего наибольшую протяженность в боковом направлении). В некоторых вариантах осуществления ширина армированного лентообразного элемента 105с может находиться в диапазоне от приблизительно 12,0 мм до приблизительно 60,0 мм. В определенных вариантах осуществления толщина армированного лентообразного элемента 105с находится в диапазоне от приблизительно 1 мм до приблизительно 1,5 мм.

В вариантах осуществления, не показанных на чертежах, брекерный конструктивный элемент 105 может содержать, по меньшей мере, один дополнительный слой брекера, расположенный между данным, по меньшей мере, одним слоем 101 каркаса и самым близким к центру в радиальном направлении, основным слоем 105а брекера. Указанный дополнительный слой брекера содержит усилительные элементы, параллельные друг другу. В этом дополнительном слое усилительные элементы могут иметь наклон относительно направления вдоль окружности шины под бóльшим углом по сравнению с тем, который используется в основных слоях брекера, как правило, составляющим от приблизительно 60° до приблизительно 90°, предпочтительно от приблизительно 65° до приблизительно 80°.

Защищающий от камней слой 105d наложен в виде слоя, самого дальнего от центра в радиальном направлении, на брекерный конструктивный элемент 105. Таким образом, защищающий от камней слой 105d наложен в радиальном направлении снаружи относительно самого дальнего от центра в радиальном направлении, основного слоя 105 брекера.

Защищающий от камней слой 105d содержит множество армирующих кордов 11, расположенных параллельно друг другу и имеющих наклон относительно направления вдоль окружности шины под углом, составляющим от 10° до 60°, предпочтительно от 12° до 40°. Корды 11 слоя 105d, защищающего от камней, как правило, покрыты сшитым эластомерным материалом.

В соответствии с предпочтительным вариантом осуществления защищающий от камней слой 105d проходит в аксиальном направлении между двумя противоположными в аксиальном направлении, армированными лентообразными элементами 105с и расположен так, что каждая из противоположных определяемых в аксиальном направлении, концевых частей слоя 105d, защищающего от камней, проходит в радиальном направлении снаружи, по меньшей мере, части каждого из двух армированных лентообразных элементов 105с. Таким образом, защищающий от камней слой 105d частично закрывает армированные лентообразные элементы 105с, обеспечивая им предпочтительную и важную защиту.

Защищающий от камней слой 105d предпочтительно закрывает каждый армированный лентообразный элемент 105с на, по меньшей мере, половине ширины последнего. В одном варианте осуществления защищающий от камней слой 105d закрывает по существу весь армированный лентообразный элемент 105с (например, по меньшей мере, 80% армированного лентообразного элемента 105с).

Усилительные элементы армированного лентообразного элемента 105с предпочтительно имеют плотность расположения, составляющую от 30 кордов на 1 дм до 80 кордов на 1 дм, предпочтительно от 35 кордов на 1 дм до 65 кордов на 1 дм, измеренную в указанном третьем слое 105с брекера в его направлении вдоль окружности, рядом с экваториальной плоскостью Х-Х шины 100.

Как показано на фиг. 4 и 5, каждый корд 11, используемый в слое 105d, защищающем от камней, и/или в основных слоях 105а, 105b брекера шины 100 по настоящему изобретению содержит сердечник 12, выполненный из неметаллического материала, и множество параллельных металлических проволок 13, намотанных по спирали вокруг сердечника 12 с заданным шагом намотки.

Сердечник 12 содержит, по меньшей мере, один удлиненный элемент.

Сердечник 12 предпочтительно выполнен из органического текстильного материала. Тем не менее предусмотрены альтернативные варианты осуществления шины 100 по настоящему изобретению, в которых сердечник 12 выполнен из неорганического материала, например, из материала, содержащего стекловолокна и/или углеродные волокна.

Примерами органических текстильных материалов, из которых выполнен сердечник 12, могут быть полиэтилентерефталат, полиамид, ароматический полиамид, сложный поливиниловый эфир, поливиниловый спирт, полиэтиленнафталат, поликетон, нити из регенерированной целлюлозы (например, вискозы или лиоцелла), хлопка и их гибриды или смеси.

В одном варианте осуществления настоящего изобретения указанный органический текстильный материал содержит полиэтилентерефталат.

Независимо от конкретного типа материала, используемого для изготовления сердечника 12, такому материалу соответственно придана липкость на поверхности для обеспечения соответствующего адгезионного сцепления с окружающим соединением. Как правило, липкость может быть обеспечена погружением удлиненного элемента, который будет образовывать сердечник 12 корда 11, в раствор, содержащий адгезив.

В примере, проиллюстрированном в данном документе, и, как показано на фиг. 4 и 5, сердечник 12 образован двумя удлиненными элементами 12а, 12b, скрученными друг на друге с заданным шагом крутки. Каждый удлиненный элемент 12а, 12b предпочтительно скручен на нем самом, предпочтительно в направлении, противоположном по отношению к направлению, в котором он скручен на другом удлиненном элементе 12b, 12а. В альтернативном варианте сердечник 12 может быть образован одним удлиненным элементом, скрученным на нем самом с заданным шагом крутки, или более чем двумя удлиненными элементами, скрученными друг на друге с одним и тем же шагом крутки, или одним нескрученным удлиненным элементом.

Удлиненные элементы 12а, 12b предпочтительно образованы соответствующими длинными элементами (или проволоками), изготовленными из органического или неорганического материала, предпочтительно текстильного.

В варианте осуществления, проиллюстрированном в данном документе, металлические проволоки 13 находятся в прямом контакте с сердечником 12, то есть между сердечником 12 и металлическими проволоками 13 нет промежуточного слоя. В частности, на сердечнике 12 нет слоя покрытия.

В примере по фиг. 4 и 5 имеются пять металлических проволок 13, и они находятся в состоянии контакта друг с другом. Однако предусмотрены альтернативные варианты осуществления, в которых число металлических проволок 13 находится в диапазоне от двух до восьми, более предпочтительно от трех до семи, при этом, кроме того, вышеупомянутые металлические проволоки 13 не находятся в состоянии контакта друг с другом.

Диаметр металлических проволок 13 предпочтительно находится в диапазоне от приблизительно 0,22 мм до приблизительно 0,32 мм, более предпочтительно - от приблизительно 0,25 мм до приблизительно 0,30 мм, при этом крайние значения включены.

Например, диаметр указанных металлических проволок 13 в первом варианте осуществления равен приблизительно 0,25 мм, во втором варианте осуществления равен приблизительно 0,28 мм, в третьем варианте осуществления равен приблизительно 0,30 мм.

В любом случае металлические проволоки 13 расположены так, чтобы они не полностью окружали сердечник 12. В частности, металлические проволоки 13 расположены вокруг сердечника 12 таким образом, что в любом поперечном сечении корда 11 они расположены только в некоторой угловой части идеальной окружности (которая обозначена на фиг. 5 ссылочной позицией С и показана пунктирной линией), которая описывает сердечник 12. Такая угловая часть ограничена углом α, который предпочтительно находится в диапазоне от приблизительно 40° до приблизительно 270°, более предпочтительно - от приблизительно 130° до приблизительно 190°, например, равен приблизительно 150°.

Корд 11 предпочтительно имеет диаметр, находящийся в диапазоне от приблизительно 0,5 мм до приблизительно 2,5 мм, более предпочтительно составляющий менее приблизительно 1,5 мм.

Например, корд 11 имеет диаметр, равный приблизительно 1,06 мм в первом варианте его осуществления, равный приблизительно 1,09 мм во втором варианте его осуществления и равный приблизительно 1,13 мм в третьем варианте его осуществления.

Шаг намотки металлических проволок 13 предпочтительно находится в диапазоне от приблизительно 3 мм до приблизительно 16 мм, более предпочтительно - от приблизительно 5 мм до приблизительно 12,5 мм.

Например, вышеупомянутый шаг намотки равен приблизительно 10 мм.

Корд 11 имеет предел прочности на разрыв, превышающий 2,5%, предпочтительно превышающий 3%, более предпочтительно превышающий 3,5%, например, равный приблизительно 4,1%.

Металлические проволоки 13 предпочтительно все изготовлены из одного и того же материала.

В предпочтительном варианте осуществления настоящего изобретения такой материал представляет собой сталь, более предпочтительно сталь нормальной прочности (NT), высокопрочную (HT), сверхвысокопрочную (SHT) или ультравысокопрочную (UHT) сталь. Как правило, такая сталь имеет содержание углерода менее приблизительно 1%. Содержание углерода предпочтительно больше или равно приблизительно 0,7%. Как правило, сталь имеет предел прочности при растяжении, превышающий приблизительно 2600 МПа. Как правило, подобный предел прочности при растяжении составляет менее приблизительно 4500 МПа.

Диаметр сердечника 12, диаметр металлических проволок 13 и шаг намотки металлических проволок 13 предпочтительно выбраны так, что металлические проволоки 13 имеют наклон относительно направления, по существу параллельного экваториальной плоскости Х-Х шины 100 (которое соответствует вышеупомянутому направлению по существу вдоль окружности), под углом, находящимся в диапазоне от 10° до 40°, более предпочтительно - от 15° до 30°.

Заявитель подверг три разных варианта осуществления оголенного корда 11 растяжению в соответствии с вышеупомянутым международным методом BISFA E6 и сравнил поведение таких кордов с поведением трех типов кордов (вышеупомянутыми кордами А, В и С), которые использовались в защищающих от камней слоях шин, изготавливаемых и поставляемых на рынок Заявителем.

Вышеупомянутые варианты осуществления корда 11 были изготовлены с использованием тех же технологических процессов, которые использовались в прошлом для изготовления кордов, содержащих только металлические проволоки, при этом не возникало каких-либо проблем ни на этапе резки, ни на стадии покрытия кордов резиной. Предполагалось, что на подобных этапах трение неметаллических проволок о ролики, которые, как правило, расположены в машине для каландрирования рядом друг с другом для обеспечения возможности получения обрезиненной ткани, имеющей заданную плотность, и наличие остаточных растягивающих напряжений внутри кордов могли привести к неидеально плоской обрезиненной ткани.

На фиг. 1 кривые Р1, Р2 и Р3 показывают график «нагрузка - относительное удлинение» для вышеупомянутых трех разных вариантов осуществления корда 11 (вышеупомянутых кордов Р1, Р2 и Р3), в то время как кривые А, В и С, с другой стороны, относятся соответственно к кордам А, В и С.

Корд А используется в защищающем от камней слое очень широких шин для прицепов. Корд В используется в защищающем от камней слое шин, предназначенных для установки на транспортных средствах большой грузоподъемности, которые предусмотрены для движения по особенно неблагоприятным поверхностям дорог и с тяжелыми грузами. Корд С используется в защищающих от камней слоях шин, предназначенных для установки в транспортных средствах большой грузоподъемности, которые предусмотрены для долгой езды по автомагистралям.

Каждый из кордов Р1, Р2 и Р3 содержит пять металлических проволок, намотанных по спирали на сердечнике, изготовленном из текстильного материала, с шагом намотки, составляющим приблизительно 10 мм. В частности, металлические проволоки изготовлены из стали нормальной прочности (NT), и каждая из металлических проволок имеет диаметр, равный соответственно 0,25 мм (кривая Р1), 0,28 мм (кривая Р2) и 0,30 мм (кривая Р3). Текстильный сердечник во всех трех вариантах осуществления содержит два удлиненных элемента, выполненных из полиэтилентерефталата (сложного полиэфира 1670), скрученных при 330 кручениях на метр, которые, в свою очередь, скручены вместе также при 330 кручениях на метр.

Таким образом, корд Р1 имеет конструкцию, которая может быть обозначена аббревиатурой РЕТ1672/5×0,25; корд Р2 имеет конструкцию, которая может быть обозначена аббревиатурой РЕТ1672/5×0,28, и корд Р3 имеет конструкцию, которая может быть обозначена аббревиатурой РЕТ1672/5×0,30.

Как уже было указано, корды А, В и С, с другой стороны, содержат только металлические проволоки. Корд А имеет конструкцию, которая может быть обозначена аббревиатурой 3×4×0,22 НЕ, корд В имеет конструкцию, которая может быть обозначена аббревиатурой 5×0,35 НЕР, и корд С имеет конструкцию, которая может быть обозначена аббревиатурой 3+2×0,30.

Корды А, В, С, Р1, Р2 и Р3 имеют характеристики, показанные в нижеприведенной таблице 1 (направление намотки и/или крутки всегда левое).

TSU означает Taber Stiffness Unit (единица жесткости по Таберу), то есть единица жесткости согласно Таберу, определяемая как изгибающий момент и оцениваемая посредством тестера Табера в соответствии со стандартом BISFA E8.

Заявитель обнаружил, что в диапазоне величин нагрузок, представляющем интерес, (нагрузок, изменяющихся от 10% до 40% от предела прочности на разрыв оголенных кордов) выраженное в процентах, относительное удлинение кордов Р1, Р2 и Р3 находится в диапазоне от приблизительно 0,7% до приблизительно 2,5%, более предпочтительно - от приблизительно 0,8% до приблизительно 2,3%, в то время как выраженное в процентах, относительное удлинение кордов А, В и С таково: корд А - от 1,5% до 2%, корд В - от 0,3% до 1,2%, корд С - от 0,25% до 0,5%.

Заявитель принял в качестве элементов, характеризующих жесткость и управляемость/комфорт, обеспечиваемые шиной по изобретению, в вышеупомянутом диапазоне величин нагрузок, представляющем интерес, соответственно угловой коэффициент и коэффициент линейной корреляции прямых линий, которые обеспечивают интерполяцию всех точек характеристических кривых «нагрузка - относительное удлинение» для различных тестируемых кордов. Заявитель действительно обнаружил, что в том случае, если, с одной стороны, значение углового коэффициента характеризует степень жесткости кордов и, следовательно, способность выдерживать напряжения, обеспечивая в большей или меньшей степени выраженную упругую реакцию, значение коэффициента линейной корреляции характеризует постепенность и/или последовательность/адекватность, с которыми обеспечивается подобная упругая реакция.

Таким образом, Заявитель построил вышеупомянутые кривые (фиг.2) и обнаружил, что все кривые Р1, Р2 и Р3 интерполируются прямыми линиями, имеющими угловой коэффициент, составляющий менее приблизительно 30, в то время как все кривые А, В и С интерполируются прямыми линиями, имеющими угловой коэффициент, превышающий 30. В частности, кривая А имеет угловой коэффициент, превышающий или равный 54, кривая В имеет угловой коэффициент, превышающий 36, кривая С имеет угловой коэффициент, превышающий 74, в то время как кривая Р1 имеет угловой коэффициент, равный приблизительно 25, кривая Р2 имеет угловой коэффициент, равный приблизительно 28, и кривая Р3 имеет угловой коэффициент, равный приблизительно 28. Как известно, угловой коэффициент получают измерением - на графике «нагрузка - относительное удлинение в процентах» - угла наклона прямой линии, которая обеспечивает интерполяцию точек кривой, относящейся к каждому из тестируемых кордов.

Вышеуказанные значения подтвердили, что корды Р1, Р2 и Р3 имеют высокую жесткость, что очень предпочтительно для обеспечения целостности и конструкционной прочности шины.

Заявитель также обнаружил, что кривые, относящиеся к кордам Р1, Р2 и Р3, имеют коэффициент линейной корреляции, составляющий менее 0,990, более предпочтительно - менее приблизительно 0,995, еще более предпочтительно - менее приблизительно 0,990, в то время как все кривые, относящиеся к кордам А, В и С, имеют коэффициент линейной корреляции, по существу равный 1. В частности, кривая Р1 имеет коэффициент линейной корреляции, равный 0,9785, кривая Р2 имеет коэффициент линейной корреляции, равный 0,9821, кривая Р3 имеет коэффициент линейной корреляции, равный 0,9853, в то время как кривая А имеет коэффициент линейной корреляции, равный 0,9987, кривая В имеет коэффициент линейной корреляции, равный 0,9997, кривая С имеет коэффициент линейной корреляции, равный 0,9992.

Все кривые, относящиеся к кордам Р1, Р2 и Р3, предпочтительно имеют вогнутости, обращенные вверх. Таким образом, деформирование кордов Р1, Р2 и Р3 происходит, в частности, постепенно и последовательно, в результате чего повышается комфорт и адекватность реакции.

Вышеуказанные значения подтвердили, что корды Р1, Р2 и Р3 реагируют на нагрузки/напряжения очень постепенно и последовательно, что является предпочтительным для комфорта и общей характеристики управляемости, обеспечиваемых шиной.

Для вычисления коэффициента линейной корреляции Заявитель придерживался способа, описанного ниже.

Различные корды были подвергнуты растяжению в соответствии с методом BISFA E6. Затем были построены кривые А, В, С, Р1, Р2 и Р3, и для каждого корда был определен предел прочности на разрыв. Затем для каждого корда был рассмотрен диапазон, определяемый величинами нагрузок, находящимися в интервале от 10% до 40% от соответствующего предела прочности на разрыв, и после этого был построен график по фиг. 2. Затем были получены уравнения отдельных кривых и, следовательно, коэффициент линейной корреляции. В частности:

- уравнение, полученное для кривой А, - это 54,365х-72,988, и коэффициент линейной корреляции составляет r2=0,9987;

- уравнение, полученное для кривой В, - это 36,494х-4,0256, и коэффициент линейной корреляции составляет r2=0,9997;

- уравнение, полученное для кривой С, - это 74,898х-7,0002, и коэффициент линейной корреляции составляет r2=0,9992;

- уравнение, полученное для кривой Р1, - это 25,378х-18,971, и коэффициент линейной корреляции составляет r2=0,9785;

- уравнение, полученное для кривой Р2, - это 28,469х-18,46, и коэффициент линейной корреляции составляет r2=0,9821;

- уравнение, полученное для кривой Р3, - это 28,31х-15,633, и коэффициент линейной корреляции составляет r2=0,9853.

По существу, Заявитель отметил, что в вышеупомянутом диапазоне величин нагрузок, представляющем интерес, корды Р1, Р2 и Р3 имеют значительно меньшую жесткость по сравнению с жесткостью кордов А, В, С и, в отличие от них, обеспечивают нелинейную реакцию на нагрузки, воздействию которых подвергается шина при нормальных условиях эксплуатации (в частности, изменяющуюся в соответствии с кривой, имеющей вогнутость, обращенную вверх). По мнению Заявителя, данные особые свойства кордов Р1, Р2 и Р3 обеспечивают оптимальное поведение шины в отношении жесткости, комфорта и адекватной реакции. Наличие в кордах Р1, Р2 и Р3 сердечника из неметаллических проволок также обеспечивает возможность восстановления шины, а также поддержание малого веса самой шины.

Для оценки поведения шины 100 по настоящему изобретению как в отношении жесткости, так и в отношении общей характеристики управляемости и комфорта, Заявитель провел ряд сравнительных испытаний в закрытом помещении и дорожных испытаний, используя шины, содержащие защищающий от камней слой, выполненный с кордами Р1 (конструкция 5×0,25) с плотностью 45 (таким образом, подобные шины соответствуют шине 100 по настоящему изобретению, в дальнейшем называемой «шиной по изобретению»), и известные шины, содержащие защищающий от камней слой, включающий в себя множество кордов С (конструкция 3+2×0,30) с плотностью 50 (в дальнейшем «шины С» или «сравнительные шины»), которые известны как имеющие отличное поведение на дороге и высоко ценимые потребителями.

В обоих случаях размер шин составляет 315/80 R22,5. Таким образом, подобные шины отличались друг от друга только разным типом корда, используемого в соответствующих слоях, защищающих от камней.

Характеристики слоев, защищающих от камней и содержащих корды Р1 и сравнительные корды С, показаны ниже в таблице 2.

(г/м2)

Шины по изобретению и сравнительные шины были подвергнуты испытанию в закрытом помещении на отслаивание брекерного конструктивного элемента. Испытание состоит в обеспечении вращения шин под нагрузкой, начиная с определенной скорости и при увеличении скорости до тех пор, пока брекерный конструктивный элемент не отслоится. Время, затраченное для получения отслаивания брекерного конструктивного элемента в сравнительной шине, было взято в качестве базового значения.

Минимальное время, в течение которого обеспечивается сопротивление отслаиванию, позволяющее пройти испытание, оценивали показателем 100, при этом в шине по изобретению отслаивание происходило в момент времени, соответствующий показателю 147, в то время как в сравнительной шине оно происходило в момент времени, соответствующий показателю 145. Обе шины успешно прошли испытание.

Шины по изобретению и сравнительные шины были также подвергнуты испытанию на проникание в соответствии со стандартом ASTM F414/09 (Американское общество по испытанию материалов). Подобное испытание позволяет определить энергию, требуемую для полного проникания плунжера, имеющего полусферический конец (с диаметром, равным 38,10 мм), в протекторный браслет накачанной шины (с давлением 8,6 бар) до тех пор, пока не произойдет разрыв, потеря давления, внезапное уменьшение усилия на плунжере, или до тех пор, пока не будет достигнут обод. Плунжер перемещают со скоростью 50 мм/мин. Испытание было пройдено.

Шины по изобретению и сравнительные шины были также подвергнуты испытанию на разрыв. Такое испытание состоит в установке шин на тягаче с нагрузкой и их подвергании заданному торможению. Трогание тягача с места происходило на пустой дороге с поверхностью с гравием, имеющим регулируемый гранулометрический состав. Результат испытания является как визуальным (разрыв протекторного браслета оценивали глазами), так и числовым (шину взвешивали до и после испытания для оценивания потери веса, которая имела место).

В конце испытания Заявитель обнаружил в шине по изобретению потерю веса, которая была на 13% меньше, чем у уже признанной отличной, контрольной шины, что продемонстрировало более высокую конструкционную прочность шины по изобретению.

Таким образом, испытания в закрытом помещении подтвердили, что шина по изобретению имеет отличные характеристики конструкционной прочности.

В завершение, шины по изобретению и сравнительные шины были подвергнуты испытанию на дороге для проверки их поведения во время движения.

Они были установлены на транспортном средстве Iveco Tralis 500, и они были испытаны водителем-испытателем, который ехал по одному и тому же пути на «смешанной» магистрали (с поворотами, прямолинейными участками, подъемами и спусками). Водитель-испытатель выдал ряд итоговых оценок поведения шин.

Поведение сравнительных шин рассматривалось как база. В нижеприведенной таблице 3 указаны параметры, оцениваемые водителем-испытателем, и символ +, -, =.

Символ «+» указывает на улучшение по отношению к сравнительной шине, символ «-» указывает на ухудшение, и символ «=» указывает на то, что водитель-испытатель не заметил никакой разницы по отношению к сравнительной шине.

Водитель испытатель дал очень хорошую общую оценку поведения шины по изобретению.

В частности, испытания, выполненные водителем-испытателем, ясно показали, что шина по изобретению имеет в целом поведение, которое такое же, как поведение выбранной сравнительной шины, уже признанной отличной, или лучше его.

Более точно, водитель-испытатель счел, что во время движения по прямой шина по изобретению имела поведение, по существу идентичное поведению сравнительной шины. По существу аналогичная оценка также была дана в отношении параметров, относящихся к общей характеристике управляемости и комфорту, за исключением адекватности реакции, мягкости и люфта на рулевом колесе, в отношении которых водитель-испытатель фактически выявил лучшие результаты по сравнению с результатами для сравнительной шины.

Отличное поведение в отношении общей характеристики управляемости и комфорта, обеспечиваемых шиной 100 по настоящему изобретению, было также выявлено в дополнительных сравнительных дорожных испытаниях, проведенных Заявителем.

В таких испытаниях Заявитель сравнивал поведение шин, содержащих защищающий от камней слой, выполненный с кордами Р2 (конструкция 5×0,28) с плотностью 45 (в дальнейшем: шины по изобретению), с поведением шин (известных как имеющие отличное поведение на дороге и высоко ценимые потребителями), содержащих защищающий от камней слой, выполненный с кордами С (конструкция 3+2×0,30) с плотностью 45 (в дальнейшем: сравнительные шины).

Шины по изобретению и сравнительные шины были установлены на автобусе Setra S 415 HD и испытаны в качестве полных замен (две передние шины и четыре задние шины, соответственно установленные на одном и том же мосту) на сухой поверхности дороги. Размер шин по изобретению и сравнительных шин составлял 295/80 R22,5.

Также и в данном случае водитель-испытатель ехал по одному и тому же пути на «смешанной» магистрали (с поворотами, прямолинейными участками, подъемами и спусками).

Водитель-испытатель выдал итоговые оценки, показанные в таблице 4, при этом и в данном случае поведение сравнительных шин рассматривалось в качестве базы.

Данные испытания также ясно показали, что шина по изобретению имела общее поведение, которое такое же, как поведение выбранной сравнительной шины, уже признанной отличной, или лучше его.

Более точно, водитель-испытатель дал по существу аналогичную оценку в отношении параметров, относящихся к движению по прямой линии, боковой устойчивости и курсовой устойчивости, но при этом было выявлено лучшее поведение шины по изобретению относительно сравнительной шины в отношении центрирования при движении по автомагистрали. Аналогичная, по существу похожая оценка была дана в отношении параметров, связанных с общей характеристикой управляемости, за исключением адекватности реакции, которая была оценена как лучшая в случае шины по изобретению. С другой стороны, лучшая оценка была дана в отношении всех компонентов, относящихся к комфорту, при единственном исключении, связанном с шумообразованием при движении по прямой, которое оценивалось как по существу такое же, как соответствующая характеристика сравнительной шины.

Результаты испытаний, проведенных Заявителем, подтвердили, что при использовании шины 100 по настоящему изобретению благодаря определенной геометрии и конструкции кордов, используемых в брекерном конструктивном элементе, можно было получить отличные характеристики в отношении целостности и конструкционной прочности и лучшее поведение в целом в отношении общей характеристики управляемости и комфорта, а также достичь заданной восстанавливаемости.

Данный результат предпочтительно был получен также при достижении существенного снижения веса благодаря тому, что для кордов слоя, защищающего от камней, можно использовать меньшее число металлических проволок и сердечник, выполненный из легкого материала. Очевидно, это означает соответствующее уменьшение затрат на производство шины.

Настоящее изобретение было описано со ссылкой на некоторые предпочтительные варианты осуществления. Могут быть выполнены различные изменения вариантов осуществления, описанных выше, которые, тем не менее, остаются в пределах объема охраны изобретения, определяемого нижеприведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2588561C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2659135C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКОРДА ДЛЯ АРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРОВ, В ЧАСТНОСТИ, ШИН | 1999 |

|

RU2232837C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2648897C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2772436C1 |

| БРЕКЕРНАЯ КОНСТРУКЦИЯ ДЛЯ ШИНЫ | 2020 |

|

RU2749204C1 |

| ГИБРИДНЫЙ КОРД И ШИНА С ПОДОБНЫМ КОРДОМ | 2020 |

|

RU2806467C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2594212C2 |

| ШИНА, МЕТАЛЛИЧЕСКИЙ КОРД И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОРДА | 2007 |

|

RU2413625C1 |

| СПОСОБ УПРАВЛЕНИЯ СБОРКОЙ УСИЛИТЕЛЬНОГО КОНСТРУКТИВНОГО ЭЛЕМЕНТА ДЛЯ ШИН, СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2013 |

|

RU2632458C2 |

Шина (100) для колес транспортных средств большой грузоподъемности содержит брекерный конструктивный элемент (105), который содержит множество армирующих кордов (11). Каждый корд (11) содержит сердечник (12), выполненный из неметаллического материала, и множество металлических проволок (13), параллельных друг другу и намотанных по спирали вокруг указанного сердечника (12) с заданным шагом намотки. Металлические проволоки (13) расположены вокруг указанного сердечника (12) так, что в любом поперечном сечении корда (11) они расположены только лишь в некоторой угловой части идеальной окружности, которая описывает сердечник (12). Корд (11) при его подвергании воздействию изменяющихся нагрузок, находящихся в диапазоне от 10% до 40% от его предела прочности на разрыв, подвергается удлинению, которое изменяется в соответствии с кривой, имеющей на графике «нагрузка - относительное удлинение в процентах» коэффициент линейной корреляции, составляющий менее приблизительно 0,990, при этом точки указанной кривой интерполируются посредством прямой линии, имеющей угловой коэффициент, составляющий менее приблизительно 30. Технический результат – повышение прочности шины при одновременном повышении комфорта. 19 з.п. ф-лы, 5 ил., 4 табл.

1. Шина (100) для колес транспортных средств большой грузоподъемности, содержащая:

- каркасный конструктивный элемент (100а);

- брекерный конструктивный элемент (105), расположенный в радиальном направлении снаружи относительно каркасного конструктивного элемента (100а);

- протекторный браслет (106), расположенный в радиальном направлении снаружи относительно брекерного конструктивного элемента (105);

при этом брекерный конструктивный элемент (105) содержит по меньшей мере один слой (105а, 105b, 105d) брекера, содержащий множество армирующих кордов (11), имеющих наклон относительно направления по существу вдоль окружности, причем каждый армирующий корд (11) из указанного множества армирующих кордов (11) содержит:

- сердечник (12), выполненный из неметаллического материала; и

- множество металлических проволок (13), по существу параллельных друг другу и намотанных по спирали вокруг сердечника (12) с заданным шагом намотки;

при этом металлические проволоки (13) расположены вокруг сердечника (12) так, что в любом поперечном сечении армирующего корда (11) они расположены только лишь в угловой части идеальной окружности, которая описывает сердечник (12);

причем армирующий корд (11), при его подвергании воздействию изменяющихся нагрузок, находящихся в диапазоне от 10% до 40% от его предела прочности на разрыв, подвергается удлинению, которое изменяется в соответствии с кривой, имеющей на графике «нагрузка - относительное удлинение в процентах» коэффициент линейной корреляции, составляющий менее приблизительно 0,990, при этом точки указанной кривой интерполируются посредством прямой линии, имеющей угловой коэффициент, составляющий менее приблизительно 30.

2. Шина (100) по п. 1, в которой указанный по меньшей мере один слой брекера представляет собой защищающий от камней слой (105d), расположенный в брекерном конструктивном элементе (105) в месте, наиболее удаленном от центра в радиальном направлении.

3. Шина (1) по п. 1, в которой армирующий корд (11) при его подвергании воздействию изменяющихся нагрузок, подвергается относительному удлинению, выраженному в процентах, которое изменяется в диапазоне от приблизительно 0,7% до приблизительно 2,5%.

4. Шина (100) по п. 1, в которой угловая часть ограничена углом, находящимся в диапазоне от приблизительно 40° до приблизительно 270°.

5. Шина (100) по п. 1, в которой число металлических проволок (13) находится в диапазоне от двух до восьми.

6. Шина (100) по п. 1, в которой число металлических проволок (13) равно пяти.

7. Шина (100) по п. 1, в которой металлические проволоки (13) находятся в состоянии по существу взаимного контакта.

8. Шина (100) по п. 1, в которой диаметр металлических проволок (13) находится в диапазоне от приблизительно 0,22 мм до приблизительно 0,32 мм, более предпочтительно - от приблизительно 0,25 мм до приблизительно 0,30 мм, при этом крайние значения включены.

9. Шина (100) по п. 1, в которой армирующий корд (11) имеет диаметр, находящийся в диапазоне от приблизительно 0,5 мм до приблизительно 2,5 мм.

10. Шина (100) по п. 1, в которой шаг намотки находится в диапазоне от приблизительно 3 мм до приблизительно 16 мм.

11. Шина (100) по п. 1, в которой сердечник (12) содержит по меньшей мере один скрученный удлиненный элемент (12а, 12b).

12. Шина (100) по п. 11, в которой сердечник (12) содержит по меньшей мере два удлиненных элемента (12а, 12b), скрученных друг с другом.

13. Шина (100) по п. 1, в которой сердечник (12) содержит волокнистый материал.