Настоящее изобретение относится к способу и устройству для сборки шин для колес транспортных средств.

В частности, изобретение направлено на сборку невулканизированных шин, которые впоследствии должны быть подвергнуты циклу вулканизации для получения готового изделия.

Для целей настоящего описания предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Под «шиной для транспортных средств с двумя колесами», в частности, для мотоциклов подразумевается шина, степень кривизны которой приблизительно находится в диапазоне между приблизительно 0,15 и приблизительно 0,45.

Под «степенью кривизны» в отношении шины (или ее части) подразумевается отношение между расстоянием от радиально наружной точки протекторного браслета (или наружной поверхности) до линии, проходящей через противоположные в поперечном направлении концы самогó протектора (или самóй наружной поверхности), которое измеряется в радиальной плоскости шины (или ее указанной части), и расстоянием, измеренным вдоль хорды шины (или ее части) между указанными концами.

Под «степенью кривизны» в отношении формообразующего барабана понимается соотношение между расстоянием от радиально наружной точки наружной поверхности барабана до линии, проходящей через противоположные в боковом направлении концы самогó барабана, которое измерено в радиальной плоскости барабана, и расстоянием, измеренным вдоль хорды барабана между указанными концами.

Термины «радиальный» и «аксиально/в аксиальном направлении» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению используемого формообразующего барабана/шины (то есть к направлению, перпендикулярному к оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины) и к аксиальному направлению используемой формообразующей опоры/шины (то есть к направлению, параллельному оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины).

Вместо этого термины «окружной» и «в направлении вдоль окружности» используются по отношению к протяженности вышеуказанной формообразующей опоры/шины вдоль окружности/по кольцу.

Плоскость по отношению к формообразующему барабану или к шине определена как «радиальная», когда она содержит ось вращения соответственно формообразующего барабана или шины.

Под «элементарным полуфабрикатом» подразумевается непрерывный удлиненный элемент, изготовленный из эластомерного материала. Подобный непрерывный удлиненный элемент предпочтительно может содержать один или более текстильных и/или металлических кордов. Подобный непрерывный удлиненный элемент предпочтительно может быть отрезан по размеру.

Под «компонентом» или «конструктивным компонентом» шины подразумевается ее любая одна часть, способная выполнять свою собственную функцию или часть данной функции. Например, компоненты шины включают герметизирующий слой, слой, расположенный под герметизирующим слоем, вставки боковин, сердечники бортов, вставки, представляющие собой наполнительные шнуры, антиабразивный элемент, боковины, слой/слои каркаса, слой (слои) брекера, протекторный браслет, подслой протекторного браслета, подбрекерные вставки и т.д.

Под «спиральной намоткой» в целях настоящего описания подразумевается операция намотки непрерывного удлиненного элемента в соответствии с окружными витками, которые находятся рядом друг с другом в аксиальном направлении, в соответствии с постоянным или переменным шагом, вокруг по существу цилиндрического или тороидального тела.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концы, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, встроенными в зонах, обычно называемых наименованием «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Каркасный конструктивный элемент соединен с брекерным конструктивным элементом, который может содержать один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельной ориентацией по отношению к направлению протяженности шины вдоль окружности (под углом, составляющим 0 градусов). В радиальном направлении снаружи по отношению к брекерному конструктивному элементу наложен протекторный браслет, при этом он также изготовлен из эластомерного материала аналогично другим компонентам, образующим шину.

Соответствующие боковины, выполненные из эластомерного материала, также наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах. В шинах «бескамерного» типа воздухонепроницаемый покрывающий слой, обычно называемый «герметизирующим слоем», закрывает внутренние поверхности шины.

После сборки невулканизированной шины, которая осуществляется посредством сборки соответствующих компонентов, как правило, выполняют обработку, заключающуюся в формовании в пресс-форме и вулканизации, которая направлена на обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также на придание шине, если требуется, заданного рисунка протектора и образование возможных отличительных графических меток на боковинах шины.

Во многих случаях брекерный конструктивный элемент содержит, как описано выше, по меньшей мере, один усилительный кольцевой конструктивный элемент, а именно так называемый «слой с нулевым углом». Слой с нулевым углом обычно образован, по меньшей мере, одним непрерывным удлиненным элементом, содержащим один или более кордов из текстильного или металлического материала, которые являются параллельными друг другу, находятся рядом друг с другом и заделаны в эластомерную матрицу, при этом данный элемент намотан в направлении вдоль окружности вокруг оси вращения шины в соответствии с множеством витков, которые находятся рядом друг с другом вдоль по существу аксиального направления.

В документе WO 2007054984 А1 показан усилительный конструктивный элемент шины, находящейся в процессе изготовления, например слой с нулевым углом в брекерном конструктивном элементе, полученный посредством оборудования, содержащего устройства для перемещения, по меньшей мере, одной каретки, предназначенные для направления непрерывного удлиненного элемента к формообразующему барабану, устройства для наложения удлиненного элемента на предназначенную для наложения поверхность барабана и устройства для сдвига непрерывного удлиненного элемента после завершения наложения. Формообразующий барабан приводят во вращение вокруг его оси для обеспечения заданной намотки непрерывного удлиненного элемента по окружности. Одновременное перемещение каретки определяет намотку каждого непрерывного удлиненного элемента в соответствии с витками, которые находятся рядом друг с другом в аксиальном направлении на поверхности для наложения, для получения соответствующей части слоя с нулевым углом в соответствии с заданной определяемой в аксиальном направлении протяженностью на нижерасположенных слоях брекера, удерживаемых на формообразующем барабане.

В документе WO 2011051798 А1 предлагается получение - на формообразующей опоре - брекерного конструктивного элемента, содержащего усилительный конструктивный элемент типа так называемого брекера с нулевым углом. Усилительный конструктивный элемент образуют наложением непрерывного удлиненного усилительного элемента на поверхность для наложения, расположенную в радиальном направлении снаружи относительно формообразующей опоры. Вышеуказанное наложение включает этап подвергания - посредством элемента, изготовленного из магнитного материала, - части непрерывного удлиненного усилительного элемента, расположенной у, по меньшей мере, одного прижимного элемента, воздействию магнитного притяжения и перемещения указанного, по меньшей мере, одного прижимного элемента по направлению к формообразующей опоре до тех пор, пока непрерывный удлиненный усилительный элемент не войдет в контакт с поверхностью для наложения. После этого непрерывный удлиненный усилительный элемент поджимают посредством прижимного элемента к поверхности для наложения при одновременном вращении формообразующей опоры. Наложение непрерывного удлиненного усилительного элемента осуществляют в соответствии с соседними витками перпендикулярно к оси вращения формообразующей опоры.

В документе WO 2014049531 А1 описан способ управления изготовлением усилительных конструктивных элементов шин для колес транспортных средств. Указанный способ включает: приложение силы притяжения, действующей в направлении формообразующей опоры, к начальной части непрерывного удлиненного армированного элемента; наложение удлиненного элемента на формообразующую опору с заданной силой натяжения для образования спиральной намотки; наложение, по меньшей мере, одного усилительного слоя в радиальном направлении снаружи по отношению к спиральной намотке для образования усилительного конструктивного элемента, в котором силы взаимной связи действуют между спиральной намоткой и усилительными слоем; отделение усилительного конструктивного элемента от формообразующей опоры посредством ее радиального сужения.

Было установлено, что известные устройства, подобные описанным, например, в документах WO 2007054984 А1, WO 2011051798 А1 и WO 2014049531 А1, созданы, в частности, для удовлетворения производственных нужд в сфере, связанной с технологическими процессами, в которых каркасный конструктивный элемент, как правило, в виде рукава и брекерный конструктивный элемент изготавливают отдельно друг от друга на соответствующих производственных линиях для их сборки друг с другом в более позднее время.

Кроме того, в результате наблюдений было установлено, что при образовании брекерного конструктивного элемента и, возможно, других компонентов непосредственно на каркасном конструктивном элементе, которому уже придана форма в соответствии с его заданной конфигурацией в собранной невулканизированной шине, можно обеспечить различные преимущества, включая бóльшую геометрическую точность и точность конструкции отдельно взятых компонентов и оптимальное размещение каждого из данных компонентов в заданном положении относительно других компонентов шины, находящейся в процессе изготовления.

Для этого были разработаны новые технологические процессы изготовления, которые предусматривают использование формообразующего барабана, выполненного с возможностью радиального расширения и с возможностью присоединения к внутренней стороне каркасного конструктивного элемента, которому придана форма в соответствии с тороидальной конфигурацией, для обеспечения соответствующей опоры для него во время образования брекерного конструктивного элемента и других компонентов, необходимых для сборки шины.

Более конкретно, в результате наблюдений было установлено, что предпочтительно использовать формообразующий барабан, состоящий из окружных секторов, которые в радиально расширенном состоянии образуют наружную опорную поверхность, имеющую сплошные участки, чередующиеся с полостями, которые образованы, например, пустыми пространствами, имеющимися между смежными секторами.

Тем не менее, устройства, изготовленные в соответствии с предшествующим уровнем техники, подобные описанным, например, в документах WO 2007054984 А1, WO 2011051798 А1 и WO 2014049531, могут быть недостаточно подходящими для выполнения операций наложения для намотки размещаемых в аксиальном направлении рядом друг с другом и/или накладываемых в радиальном направлении друг на друга витков непрерывных удлиненных элементов на формообразующие барабаны, имеющих разрывы непрерывности поверхности.

Действительно, правильное наложение непрерывного удлиненного элемента особенно в том случае, когда поверхность для наложения имеет профиль с «акцентированной» кривизной в поперечном направлении, требует приложения усилий, передаваемых, например, посредством роликов или других элементов для наложения, к одному и тому же непрерывному удлиненному элементу в направлении тороидальной опоры. Интуитивно, при данных обстоятельствах наличие разрывов непрерывности поверхности, определяемых полостями на опорной поверхности, может вызвать внезапные и неконтролируемые изменения нагрузок, передаваемых элементарному полуфабрикату во время наложения, в результате чего возникает риск деформирования, повреждения или разрыва самих элементарных полуфабрикатов на стадии наложения. Ролик или другой элемент для наложения, прижимаемый по направлению к тороидальной опоре, действительно будет иметь склонность «опускаться» в полости, с которыми он последовательно «сталкивается» на тороидальной опоре во время наложения, создавая - вследствие следующих друг за другом удара и отскока - сильные вибрации, которые отрицательно влияют на регулярное наложение непрерывного удлиненного элемента.

Очевидно, что витки, наложенные на барабан на участках, проходящих в виде мостика между двумя смежными сплошными участками, будут образованы с возможностью оказания определенного сопротивления усилию, действующему со стороны ролика или другого элемента для наложения. Это более очевидно при использовании кордов, изготовленных из металлического материала.

В завершение было обнаружено, что за счет использования наличия витков, уже наложенных на барабан, в качестве опоры для ролика или другого элемента для наложения эффект от разрывов непрерывности, с которыми «сталкивается» сам ролик вдоль протяженности поверхности для наложения, определяемой вдоль окружности, значительно ослабляется во время наложения вышеуказанного непрерывного удлиненного элемента на указанный формообразующий барабан.

Более конкретно, в соответствии с первым аспектом способ сборки шин для колес транспортных средств образует предмет настоящего изобретения.

Усилительный кольцевой конструктивный элемент шины, находящейся в процессе изготовления, предпочтительно образуют посредством наложения, по меньшей мере, одного непрерывного удлиненного элемента в направлении вдоль окружности вокруг поверхности для наложения, которую снаружи несет формообразующий барабан, для формирования окружных витков, которые находятся в аксиальном направлении рядом друг с другом.

Наложение предпочтительно выполняют посредством элемента для наложения, установленного с возможностью приложения усилия по направлению к указанной поверхности для наложения.

Элемент для наложения предпочтительно выполнен с возможностью его функционирования вплотную к, по меньшей мере, одному витку, ранее образованному непрерывным удлиненным элементом во время формирования, по меньшей мере, одной части усилительного кольцевого конструктивного элемента.

В соответствии со вторым аспектом изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно предусмотрено образование, по меньшей мере, одного усилительного кольцевого конструктивного элемента шины, находящейся в процессе изготовления.

Формообразующий барабан, несущий снаружи поверхность для наложения, предпочтительно размещают в заданном положении.

Элемент для наложения, установленный с возможностью приложения усилия по направлению к поверхности для наложения, предпочтительно размещают в заданном положении.

Непрерывный удлиненный элемент предпочтительно направляют в продольном направлении к месту наложения между поверхностью для наложения и рабочей поверхностью, образованной элементом для наложения.

Непрерывный удлиненный элемент предпочтительно наматывают по окружности вокруг поверхности для наложения для образования окружных витков, которые находятся рядом друг с другом в аксиальном направлении и на заданном расстоянии друг от друга.

Рабочая поверхность элемента для наложения предпочтительно выполнена с конфигурацией, обеспечивающей во время намотки возможность функционирования вплотную к, по меньшей мере, одному из витков, ранее образованных непрерывным удлиненным элементом, при прилегании к нему во время формирования, по меньшей мере, одной части усилительного кольцевого конструктивного элемента.

В соответствии с дополнительным аспектом устройство для сборки шин для колес транспортных средств образует предмет изобретения.

Предпочтительно предусмотрен формообразующий барабан, имеющий обратную форму по отношению к шине, находящейся в процессе изготовления.

Предпочтительно предусмотрены устройства для наложения, предназначенные для образования, по меньшей мере, одного усилительного кольцевого конструктивного элемента указанной шины.

Указанные устройства для наложения предпочтительно содержат элемент для наложения, выполненный с возможностью воздействия с усилием по направлению к указанной поверхности для наложения.

Указанные устройства для наложения предпочтительно содержат подающий комплект, предназначенный для подачи, по меньшей мере, одного непрерывного удлиненного элемента по направлению к месту наложения между поверхностью для наложения, которую несет формообразующий барабан, и рабочей поверхностью, образованной элементом для наложения.

Предпочтительно предусмотрен модуль для спиральной намотки, предназначенный для намотки непрерывного удлиненного элемента по окружности вокруг поверхности формообразующего барабана, предназначенной для наложения, для образования окружных витков, которые находятся рядом друг с другом в аксиальном направлении и на заданном расстоянии друг от друга.

Рабочая поверхность элемента для наложения предпочтительно имеет размер в аксиальном направлении, превышающий расстояние, имеющееся между двумя смежными витками, образованными непрерывным удлиненным элементом, намотанным вокруг поверхности для наложения.

Предполагается, что в том случае, если во время выполнения спиральной намотки непрерывного удлиненного элемента ролик для наложения будет расположен так, что он будет функционировать вплотную к, по меньшей мере, одному из ранее наложенных витков при прилегании к нему, по меньшей мере, тогда, когда сам ролик для наложения и/или непрерывный удлиненный элемент будут стремиться проникнуть в одну из полостей, имеющихся на формообразующем барабане, вибрации, вызываемые разрывами непрерывности, имеющимися на наружной поверхности формообразующего барабана, по существу устраняются.

Таким образом, гарантируется высокая точность при наложении отдельных витков непрерывного удлиненного элемента для обеспечения изготовления, отличного с точки зрения качества.

Также существует возможность наложения непрерывного удлиненного элемента с большей скоростью, что обеспечивает повышение производительности без снижения качества изготовления.

В, по меньшей мере, одном из вышеуказанных аспектов изобретение содержит один или более из нижеприведенных предпочтительных отличительных признаков, которые описаны ниже.

Функционирование элемента для наложения вплотную к указанному, по меньшей мере, одному образованному ранее витку предпочтительно контролируется за счет отслеживания радиального перемещения элемента для наложения по направлению к формообразующему барабану.

Указанное радиальное перемещение элемента для наложения может происходить, например, вследствие по меньшей мере частичного проникновения непрерывного удлиненного элемента и/или элемента для наложения в полость, имеющуюся на формообразующем барабане вблизи поверхности для наложения.

Рабочая поверхность элемента для наложения, выполненного с возможностью функционирования вплотную к непрерывному удлиненному элементу, предпочтительно имеет размер в аксиальном направлении, превышающий расстояние между двумя осями, имеющееся между двумя витками, смежными в аксиальном направлении.

Таким образом, обеспечивается надежное прилегание элемента для наложения к, по меньшей мере, одному из ранее наложенных витков.

Указанный элемент для наложения предпочтительно воздействует на непрерывный удлиненный элемент, расположенный в радиальном направлении между указанным элементом для наложения и поверхностью для наложения.

Формообразующий барабан предпочтительно имеет полости, чередующиеся со сплошными участками на указанной поверхности для наложения.

Каждая из указанных полостей предпочтительно имеет размер в аксиальном направлении, превышающий расстояние между двумя осями, имеющееся между двумя витками, смежными в аксиальном направлении и образованными непрерывным удлиненным элементом.

Непрерывный удлиненный элемент, намотанный вокруг поверхности для наложения, предпочтительно по меньшей мере частично противодействует усилию, действующему со стороны элемента для наложения, в зоне, по меньшей мере, одной из указанных полостей.

Рабочая поверхность элемента для наложения предпочтительно имеет размер в аксиальном направлении, который превышает размер полостей, определяемый в аксиальном направлении.

Таким образом, гарантируется то, что элемент для наложения будет прилегать к, по меньшей мере, одному из сплошных участков, которые ограничивают полость, для лучшего обеспечения устойчивости самогó элемента для наложения.

Рабочая поверхность элемента для наложения предпочтительно является по существу непрерывной в аксиальном направлении.

Во время намотки рабочую поверхность элемента для наложения предпочтительно сохраняют по существу параллельной по отношению к поверхности формообразующего барабана, предназначенной для наложения, у места наложения непрерывного удлиненного элемента.

Таким образом, существует возможность обеспечения корректного наложения удлиненного элемента вдоль всего профиля поверхности для наложения даже тогда, когда последняя имеет высокую степень кривизны в поперечном направлении.

Рабочую поверхность элемента для наложения предпочтительно сохраняют по существу параллельной по отношению к поверхности формообразующего барабана, предназначенной для наложения, посредством регулирования взаимной ориентации формообразующего барабана и элемента для наложения.

Операция намотки указанного непрерывного удлиненного элемента предпочтительно включает: вращение формообразующего барабана вокруг его геометрической оси вращения для обеспечения намотки непрерывного удлиненного элемента в соответствии с окружными витками; осуществление управляемых перемещений формообразующего барабана и элемента для наложения друг относительно друга во время вращения формообразующего барабана для распределения витков так, чтобы они были приближены друг к другу в аксиальном направлении.

Перемещение одного формообразующего барабана для распределения непрерывного удлиненного элемента по поверхности для наложения также упрощает выполнение спиральной намотки на барабаны, имеющие форму и размеры, которые каждый раз отличаются, и/или криволинейный профиль, более выраженный на поверхности для наложения, что, как правило, имеет место, например, при изготовлении шин для транспортных средств.

Предпочтительно также предусмотрена операция ориентирования для размещения концевой части непрерывного удлиненного элемента в заданном положении на поверхности для наложения перед началом операции намотки.

Операция ориентирования гарантирует стабильное соединение между непрерывным удлиненным элементом и поверхностью для наложения, так что непрерывный удлиненный элемент может быть эффективно приведен в движение благодаря вращению, которое сообщают формообразующему барабану, для последующей спиральной намотки.

Операция ориентирования предпочтительно включает: перемещение непрерывного удлиненного элемента в продольном направлении до тех пор, пока его концевая часть не будет переведена в положение, в котором она выступает по касательной за ориентирующее колесо; изгибание концевой части в соответствии с криволинейным участком вокруг ориентирующего колеса; перемещение ориентирующего колеса по направлению к формообразующему барабану для перевода указанной концевой части в положение прилегания с усилием к поверхности для наложения; вывод концевой части из контактного взаимодействия с ориентирующим колесом.

За операцией ориентирования предпочтительно следуют: перемещение ориентирующего колеса от формообразующего барабана; размещение элемента для наложения в заданном положении вплотную к непрерывному удлиненному элементу в указанном месте наложения.

Таким образом, обеспечивается эффективное контактное взаимодействие концевой части непрерывного удлиненного элемента с поверхностью для наложения без риска возникновения нежелательного взаимодействия между формообразующим барабаном и непрерывным удлиненным элементом.

Во время указанного продольного перемещения концевая часть непрерывного удлиненного элемента предпочтительно вставлена между элементом для наложения и ориентирующим колесом.

Операцию изгибания концевой части предпочтительно выполняют посредством поступательного перемещения элемента для наложения в соответствии с криволинейной траекторией вокруг ориентирующего колеса.

Следовательно, элемент для наложения также пригоден для использования с целью выполнения операции ориентирования, и при этом не требуется содействие дополнительных компонентов.

Перемещение ориентирующего колеса от формообразующего барабана предпочтительно происходит в соответствии с расстоянием, которое меньше диаметра ролика для наложения.

Следовательно, существует возможность перемещения ролика для наложения вплотную к поверхности для наложения посредством простого перемещения самого ролика для наложения вокруг оси вращения ориентирующего колеса.

Вывод концевой части из контактного взаимодействия с ориентирующим колесом предпочтительно происходит посредством углового перемещения элемента для наложения за концевую часть.

Указанный элемент для наложения предпочтительно содержит ролик для наложения, который выполнен с возможностью вращения в соответствии с осью, по существу копланарной с геометрической осью вращения формообразующего барабана.

Во время намотки ось вращения ролика для наложения предпочтительно сохраняют по существу параллельной направлению касательной к поверхности для наложения в месте/точке наложения непрерывного удлиненного элемента.

Предпочтительно посредством операции регулирования взаимной ориентации формообразующего барабана и ролика для наложения ось вращения ролика для наложения сохраняют по существу параллельной направлению касательной к поверхности для наложения в месте/точке наложения непрерывного удлиненного элемента.

Следовательно, предпочтительно существует возможность удерживания рабочей поверхности ролика для наложения в соответствии с корректной ориентацией по отношению к поверхности для наложения даже тогда, когда последняя имеет криволинейный профиль, ориентация которого постепенно изменяется вдоль аксиального направления.

Во время намотки ролик для наложения предпочтительно приводят во вращение посредством непрерывного удлиненного элемента, накладываемого на поверхность для наложения.

Следовательно, непрерывный удлиненный элемент пригоден для его подачи в соответствии со скоростью продвижения, совпадающей с окружной скоростью перемещения поверхности для наложения в месте/точке наложения. Автоматически компенсируются изменения указанной окружной скорости, вызванные, например, изменениями окружной периферии поверхности для наложения в разных определяемых в аксиальном направлении местах ее поперечного профиля.

Во время намотки предпочтительно осуществляется регулирование размещения непрерывного удлиненного элемента в заданном положении в аксиальном направлении на ролике для наложения.

Регулирование размещения непрерывного удлиненного элемента в заданном положении в аксиальном направлении предпочтительно происходит посредством ввода непрерывного удлиненного элемента через проходное отверстие, образованное между ориентирующим колесом и удерживающим опорным роликом, функционально взаимодействующим с ориентирующим колесом.

Таким образом, постоянно обеспечивается точное размещение непрерывного удлиненного элемента в заданном положении на поверхности для наложения во время выполнения спиральной намотки.

Указанная поверхность для наложения предпочтительно имеет криволинейный профиль в поперечном сечении.

Таким образом, существует возможность осуществления изготовления специальных шин для транспортных средств.

Указанная поверхность для наложения предпочтительно имеет криволинейный профиль в поперечном сечении в соответствии со степенью кривизны, находящейся в диапазоне между приблизительно 0,15 и приблизительно 0,45.

Указанная поверхность для наложения предпочтительно содержит, по меньшей мере, один каркасный рукавный элемент, наложенный снаружи на формообразующий барабан.

Следовательно, существует возможность изготовления усилительного конструктивного элемента в виде слоя брекера непосредственно на каркасном рукавном элементе. Липкость исходного эластомерного материала, используемого при изготовлении каркасного рукавного элемента, способствует стабильному наложению непрерывного удлиненного элемента. Также может существовать возможность устранения необходимости в размещении на формообразующем барабане дополнительных эластомерных слоев перед выполнением спиральной намотки для облегчения адгезионного сцепления непрерывного удлиненного элемента.

Предпочтительно также предусмотрена операция наложения каркасного рукавного элемента вокруг формообразующего барабана перед наложением непрерывного удлиненного элемента.

Наложение каркасного рукавного элемента предпочтительно включает: размещение каркасного рукавного элемента вокруг формообразующего барабана, расположенного в радиально суженном состоянии; расширение формообразующего барабана внутри каркасного рукавного элемента во время операции придания формы каркасному рукавному элементу в соответствии с тороидальной конфигурацией.

Следовательно, в конце придания формы каркасный рукавный элемент уже будет расположен на формообразующем барабане для изготовления коронного конструктивного элемента и/или других конструктивных компонентов шины, находящейся в процессе изготовления.

Предполагается, что образование коронного конструктивного элемента на каркасном конструктивном элементе, которому придана форма в соответствии с точным заданным профилем, определяемым геометрической конфигурацией формообразующего барабана, обеспечивает более высокую точность конструкции отдельных компонентов коронного конструктивного элемента и/или их размещения в заданном положении относительно остальных составляющих элементов шины.

При устранении необходимости в соединении каркасного рукавного элемента с брекерным конструктивным элементом и/или другими компонентами, изготовленными по отдельности, также устраняются проблемы точности обработки и повторяемости, как правило, связанные с необходимостью соединения конструктивных компонентов, изготовленных по отдельности. Также обеспечивается упрощение производственных установок, поскольку больше не требуется выполнять дополнительные операции и не требуется соответствующее оборудование для обеспечения переноса брекерного конструктивного элемента и/или других геометрически нестабильных компонентов из мест, в которых они формируются, в место, в котором они должны быть соединены с самим каркасным рукавным элементом.

Кроме того, устраняются выполнение дополнительных операций и соответствующее оборудование и материалы, необходимые для производства вспомогательных компонентов и управления запасами вспомогательных компонентов, такими как листы и тому подобное, которые могут оказаться полезными или необходимыми для одновременной стабилизации положения различных компонентов брекерного конструктивного элемента на отличающемся вспомогательном барабане.

Указанный модуль для спиральной намотки предпочтительно содержит устройства для обеспечения вращения формообразующего барабана вокруг его геометрической оси и обеспечения перемещений формообразующего барабана и подающего комплекта в аксиальном направлении друг относительно друга для распределения.

Рабочая поверхность элемента для наложения предпочтительно имеет размер в аксиальном направлении, по меньшей мере, в три раза превышающий определяемый в аксиальном направлении размер непрерывного удлиненного элемента, накладываемого на поверхность для наложения.

Рабочая поверхность элемента для наложения предпочтительно имеет размер в аксиальном направлении, превышающий 10 мм.

Формообразующий барабан предпочтительно имеет полости, чередующиеся со сплошными участками на указанной поверхности для наложения.

Указанные полости и сплошные участки предпочтительно распределены в соответствии с соседними друг с другом, окружными рядами.

Рабочая поверхность элемента для наложения предпочтительно имеет размер в аксиальном направлении, который превышает размер полостей, определяемый в аксиальном направлении.

Указанный элемент для наложения предпочтительно содержит ролик для наложения, который выполнен с возможностью вращения в соответствии с осью, по существу копланарной с геометрической осью вращения формообразующего барабана.

Предпочтительно также предусмотрены направляющие устройства, функционирующие вблизи элемента для наложения для управления размещением непрерывного удлиненного элемента в заданном положении в аксиальном направлении относительно места наложения.

Указанные направляющие устройства предпочтительно содержат проходное отверстие, имеющее положение в аксиальном направлении, которое является фиксированным относительно элемента для наложения.

Указанное проходное отверстие предпочтительно имеет обратную форму по отношению к профилю поперечного сечения непрерывного удлиненного элемента.

Указанное проходное отверстие предпочтительно образовано между ориентирующим колесом и удерживающим опорным роликом, функционирующим в направлении по касательной относительно наружной окружной периферийной поверхности ориентирующего колеса.

Указанное проходное отверстие предпочтительно образовано, по меньшей мере, одной окружной направляющей канавкой, образованной вдоль радиально наружной поверхности, по меньшей мере, одного из указанных ориентирующего колеса и удерживающего опорного ролика.

Элемент для наложения предпочтительно выполнен с возможностью перемещения вокруг ориентирующего колеса, удерживаемого опорной конструкцией с возможностью вращения.

Также предусмотрены устройства для приложения усилия, функционирующие между указанной опорной конструкцией и неподвижной конструкцией.

Приложение усилия, действующего непосредственно на элемент для наложения, обеспечивает возможность значительного удерживания масс, подвергаемых возможным ускорениям, и, следовательно, сдерживания передаваемых сил, возникающих вследствие возможных разрывов непрерывности, с которыми «сталкивается» элемент для наложения, во время намотки непрерывного удлиненного элемента на поверхность для наложения.

Также предусмотрены управляющие устройства, воздействующие на элемент для наложения для обеспечения его избирательного поступательного перемещения между положением подачи, в котором он ограничивает вместе с указанным ориентирующим колесом входное отверстие, выровненное относительно направления продвижения непрерывного удлиненного элемента, поступающего от подающего комплекта, и положением разъединения, в котором он смещен в угловом направлении относительно положения подачи.

В положении разъединения элемент для наложения предпочтительно смещен в угловом направлении относительно направления подачи в соответствии с углом, находящимся в диапазоне между 160° и 200°.

Указанные управляющие устройства предпочтительно обеспечивают дополнительное поступательное перемещение элемента для наложения в положение ориентирования, находящееся между положением подачи и положением разъединения.

Указанные управляющие устройства предпочтительно обеспечивают дополнительное поступательное перемещение элемента для наложения в, по меньшей мере, одно рабочее положение, в котором сам элемент для наложения функционирует между положением подачи и положением разъединения и осуществляет приложение усилия по направлению к поверхности для наложения.

Удерживающий опорный ролик предпочтительно выполнен с возможностью избирательного поступательного перемещения между рабочим положением, в котором он функционирует вплотную к ориентирующему колесу, и исходным положением, в котором он удален от ориентирующего колеса.

В исходном положении удерживающий опорный ролик предпочтительно освобождает доступ для элемента для наложения по направлению к соответствующему положению подачи.

Ориентирующее колесо предпочтительно выполнено с возможностью перемещения по направлению к формообразующему барабану для подвода непрерывного удлиненного элемента к поверхности для наложения.

Указанные устройства для спиральной намотки предпочтительно содержат антропоморфную роботизированную руку.

Применение роботизированной руки создает возможность сообщения формообразующему барабану всех перемещений, требуемых для правильного распределения непрерывного удлиненного элемента на поверхности для наложения. Также существует возможность своевременной адаптации перемещения барабана к выполнению спиральной намотки в соответствии с разными и особыми потребностями, связанными с конструкцией, на барабанах различных форм и размеров.

Предпочтительно также предусмотрено следующее: станция придания формы, предназначенная для наложения каркасного рукавного элемента на формообразующий барабан; устройства для переноса формообразующего барабана от станции придания формы к указанному элементу для наложения.

Указанная станция придания формы предпочтительно содержит: устройства для размещения каркасного рукавного элемента вокруг формообразующего барабана, расположенного в радиально суженном состоянии; устройства для придания каркасному рукавному элементу формы в соответствии с тороидальной конфигурацией; устройства для расширения формообразующего барабана внутри каркасного рукавного элемента, которому придается определенная форма.

Формообразующий барабан предпочтительно содержит секторы, следующие друг за другом в направлении вдоль окружности, которые выполнены с возможностью перемещения в радиальном направлении между суженным состоянием, в котором указанные секторы приближены к геометрической оси вращения формообразующего барабана, и расширенным состоянием, в котором секторы удалены в радиальном направлении от указанной геометрической оси вращения для образования радиально наружной опорной поверхности.

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления способа сборки шин для транспортных средств, технологического процесса сборки указанных шин, осуществляемого посредством вышеуказанного способа, и устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Такое описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

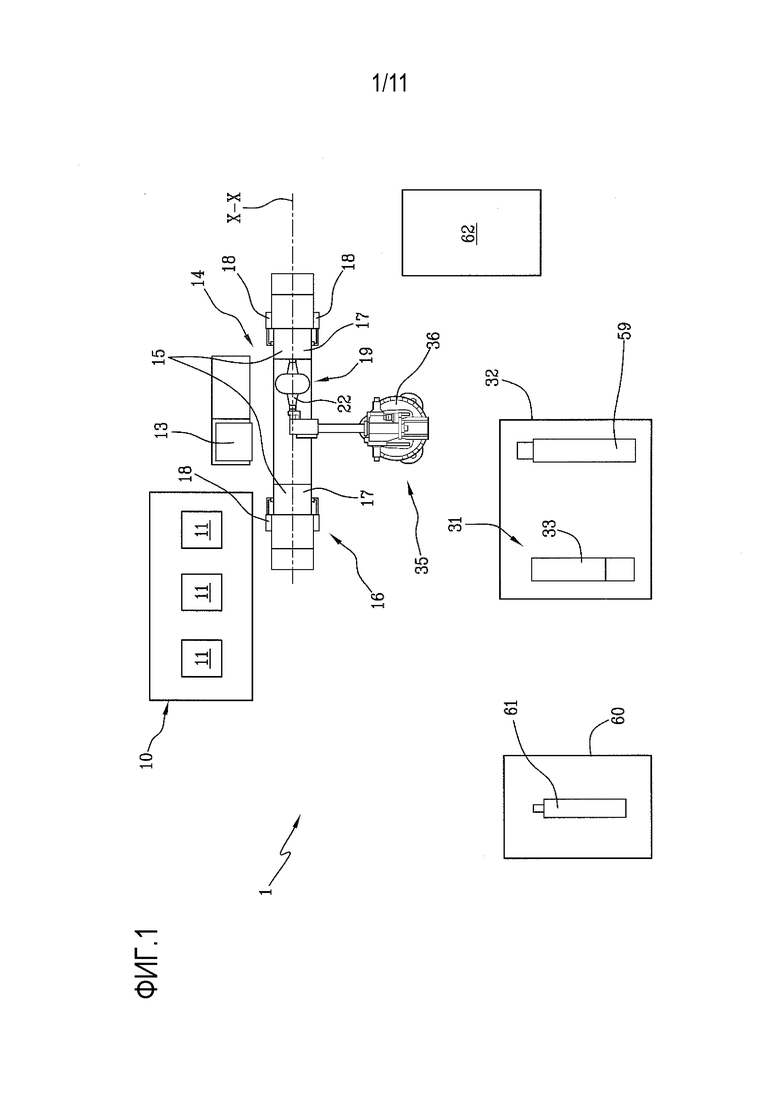

- фиг.1 схематически показывает вид сверху установки для сборки шин;

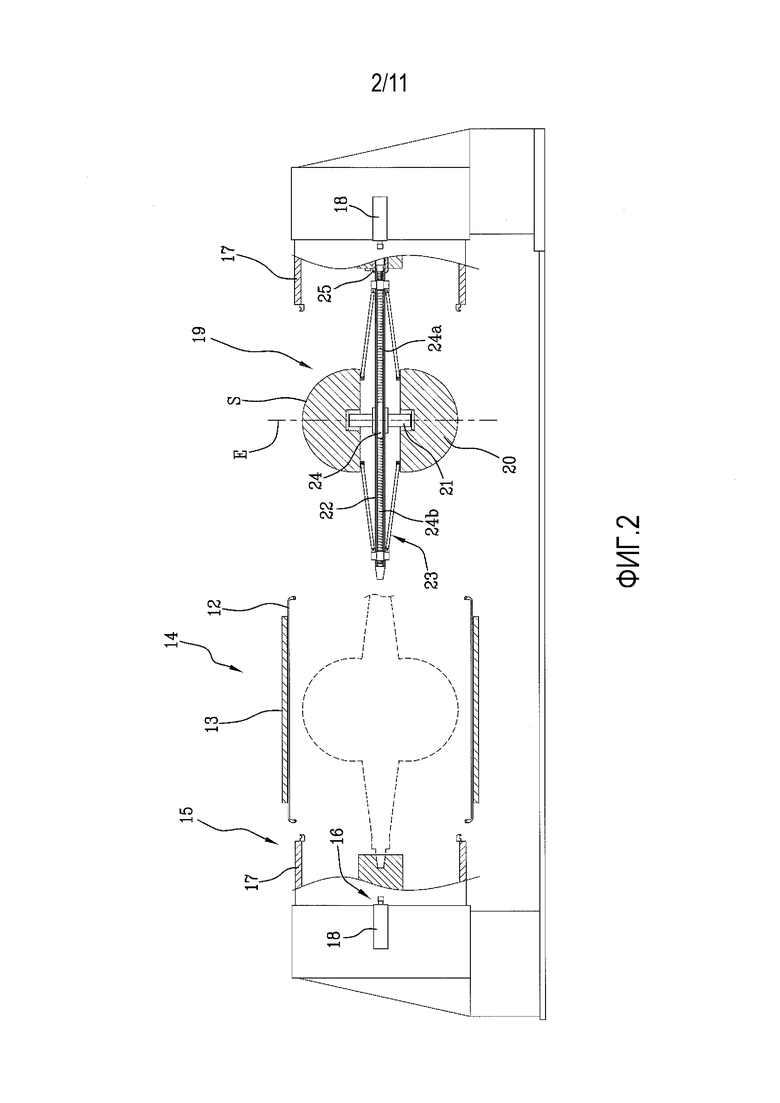

- фиг.2 схематически показывает на виде сбоку и с частичным разрезом загрузку каркасного рукавного элемента на станции придания формы;

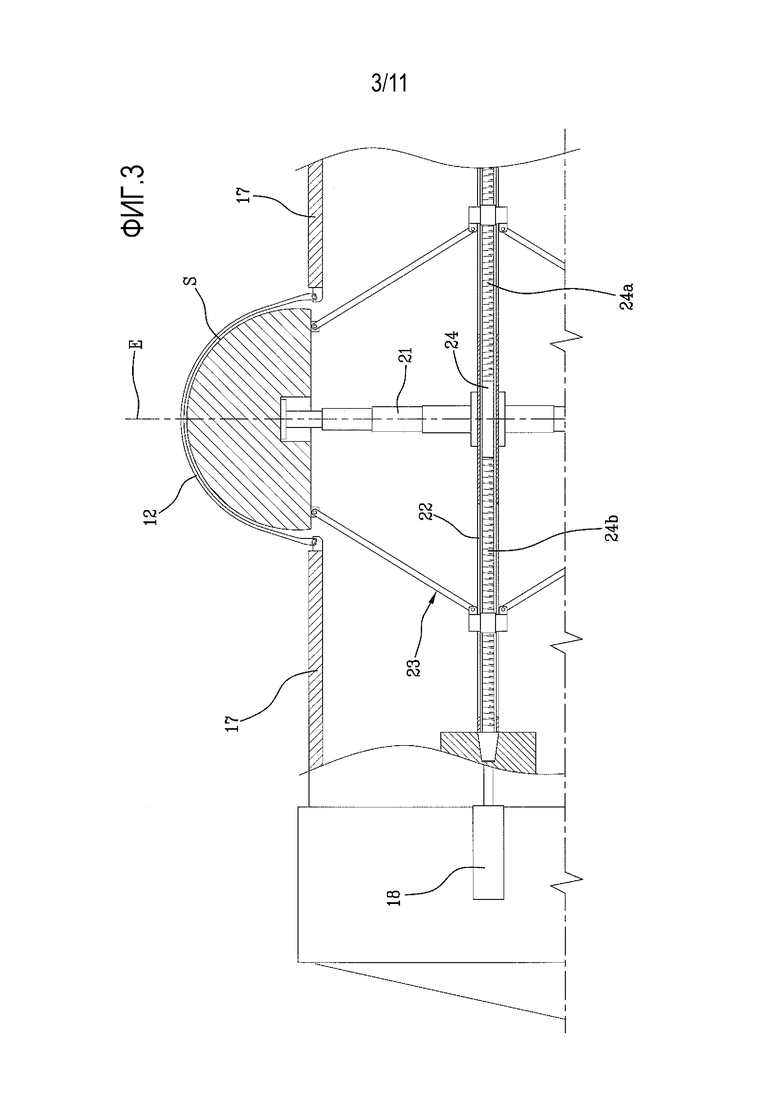

- фиг.3 схематически показывает на виде сбоку и с частичным разрезом осуществление придания формы каркасному рукавному элементу;

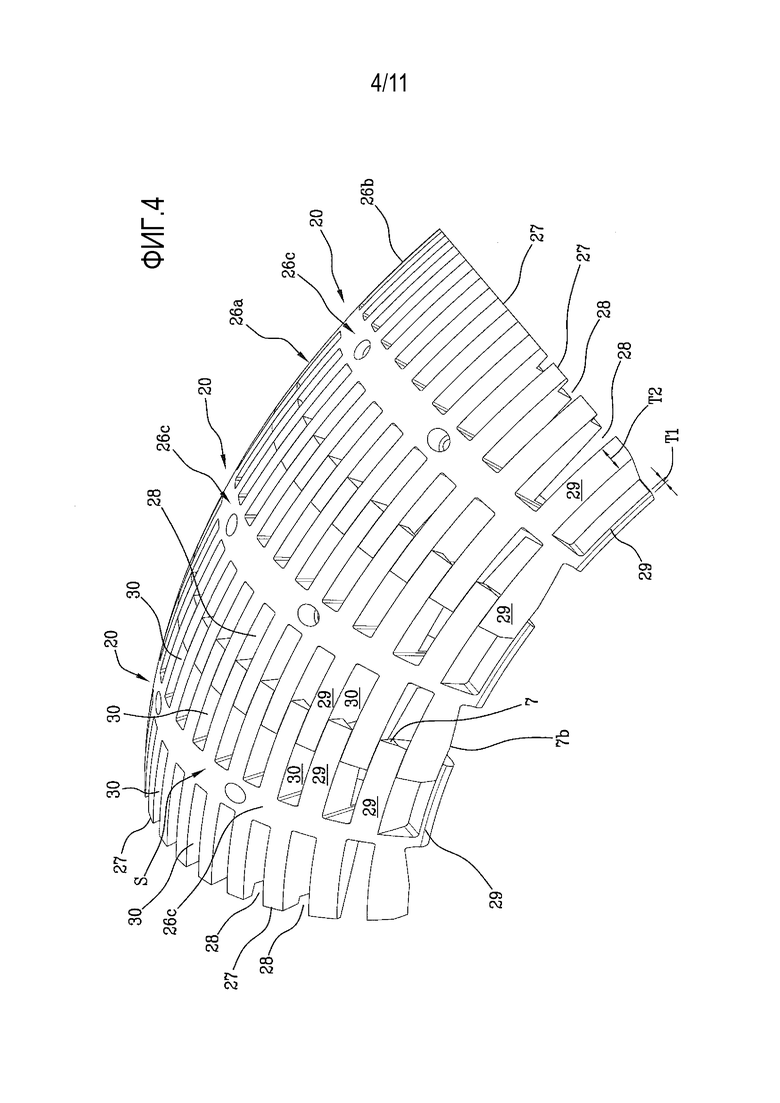

- фиг.4 показывает вид в перспективе нескольких секторов формообразующего барабана в расширенном состоянии;

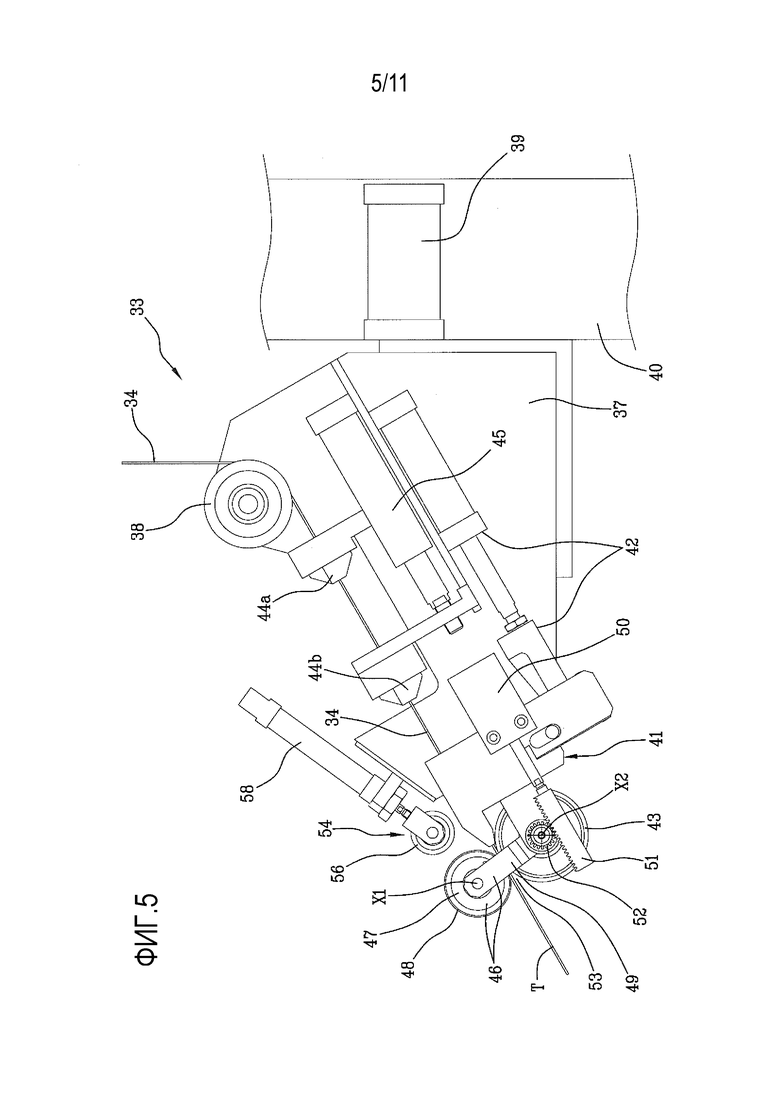

- фиг.5 схематически показывает вид сбоку подающего комплекта, образующего часть устройств для наложения, в конце операции подачи непрерывного удлиненного элемента;

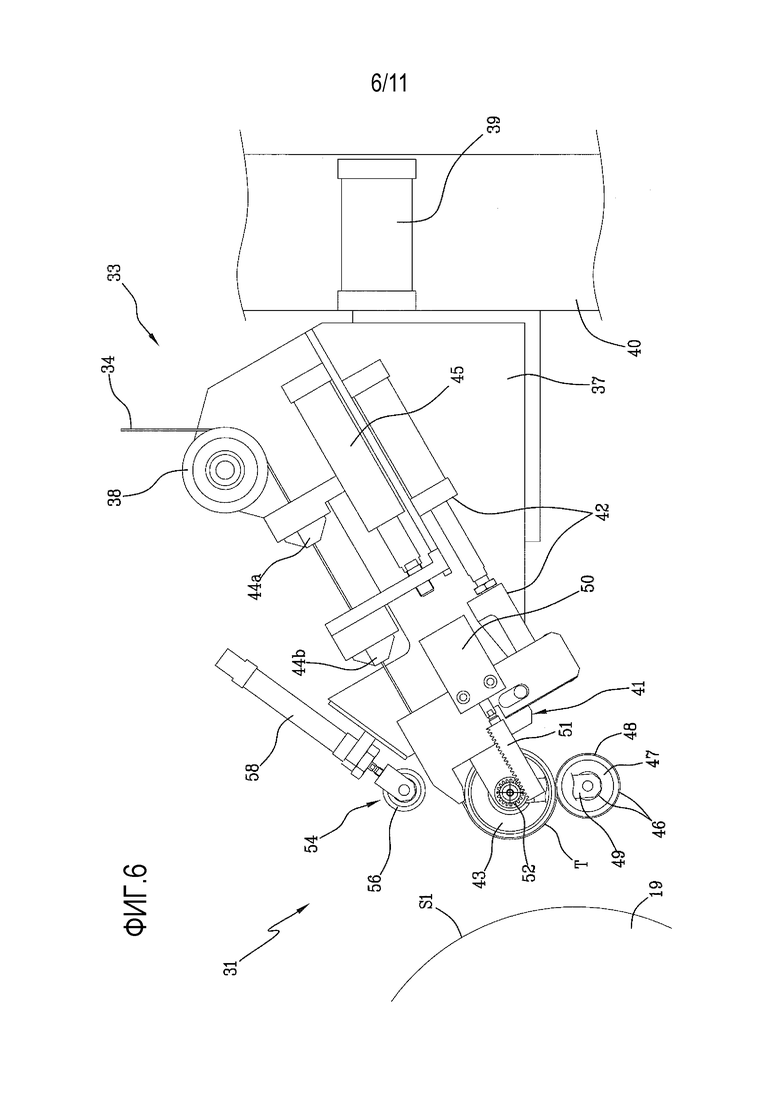

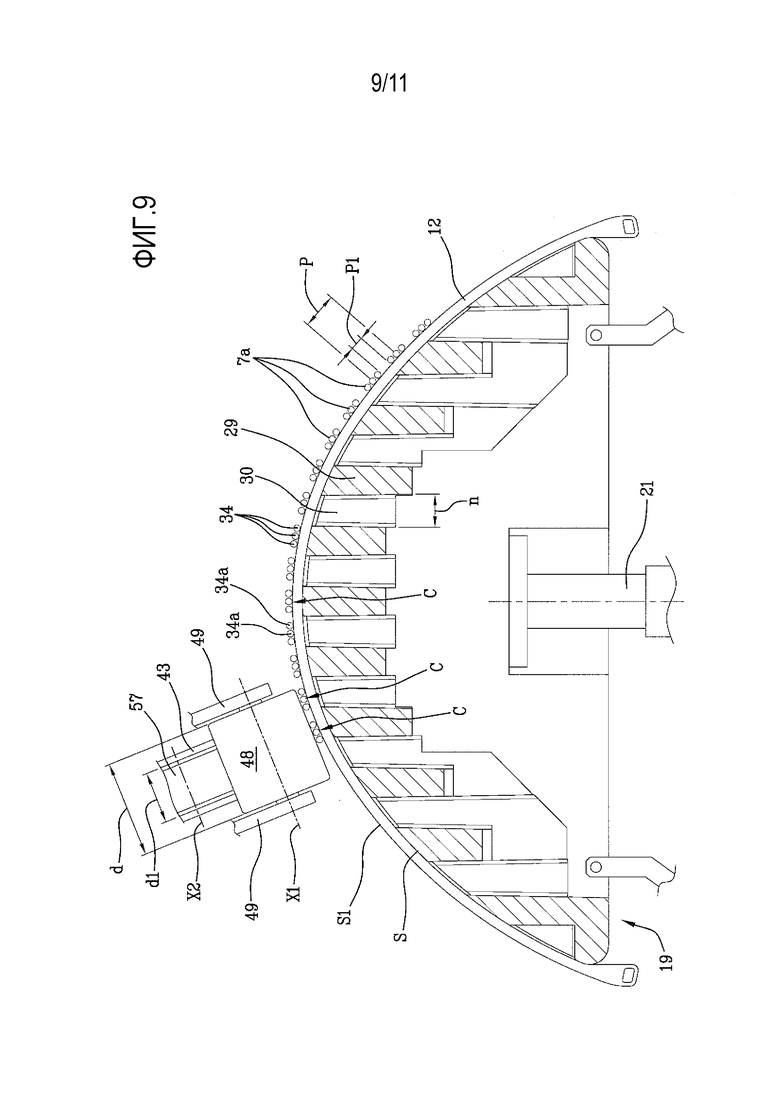

- фиг.6 показывает подающий комплект в конце операции изгибания концевой части непрерывного удлиненного элемента;

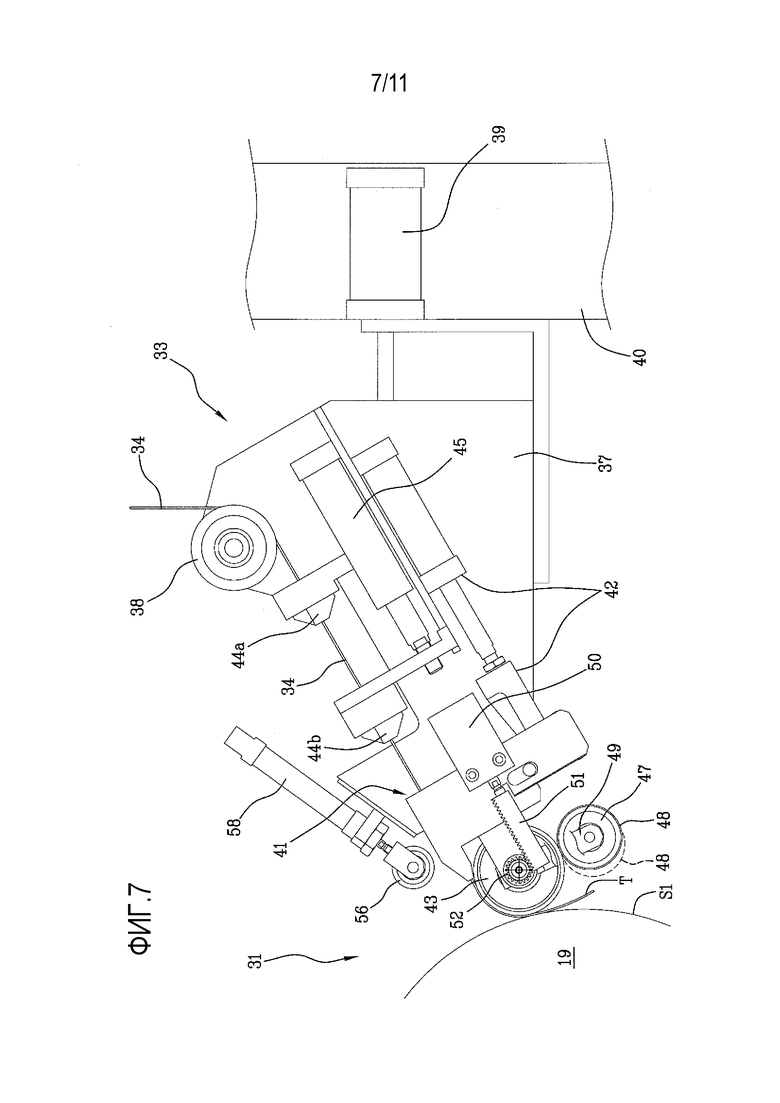

- фиг.7 показывает указанную концевую часть, выведенную из контактного взаимодействия с ориентирующим колесом в конце операции ориентирования непрерывного удлиненного элемента относительно поверхности для наложения;

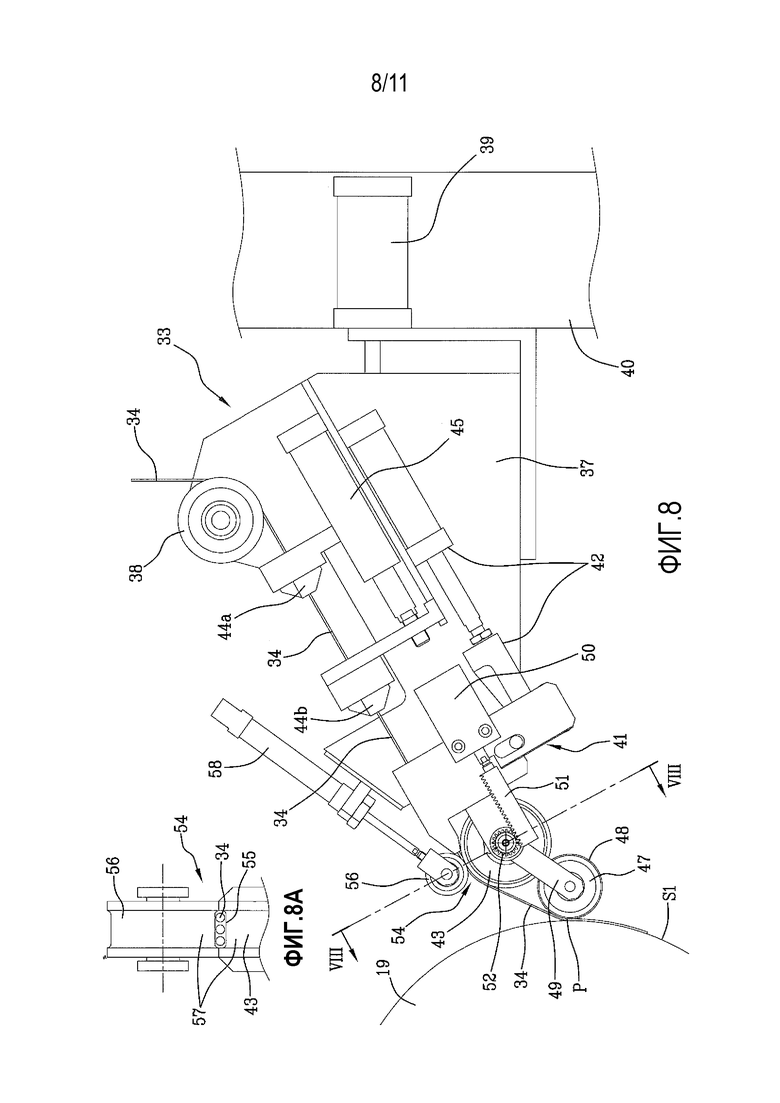

- фиг.8 показывает подающий комплект во время намотки непрерывного удлиненного элемента;

- фиг.8А показывает детализированное сечение по линии VIII-VIII с фиг.8 в увеличенном масштабе;

- фиг.9 схематически показывает ролик для наложения в состоянии приложения усилия к поверхности для наложения, которую несет формообразующий барабан, показанный в радиальном сечении;

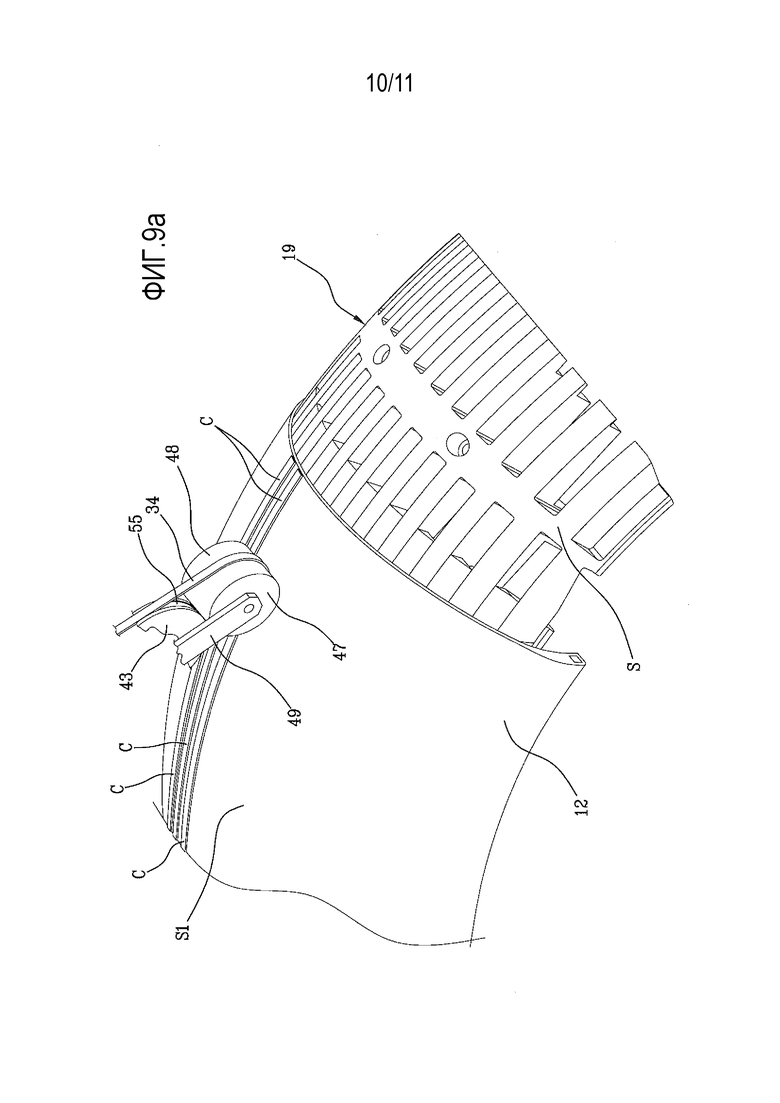

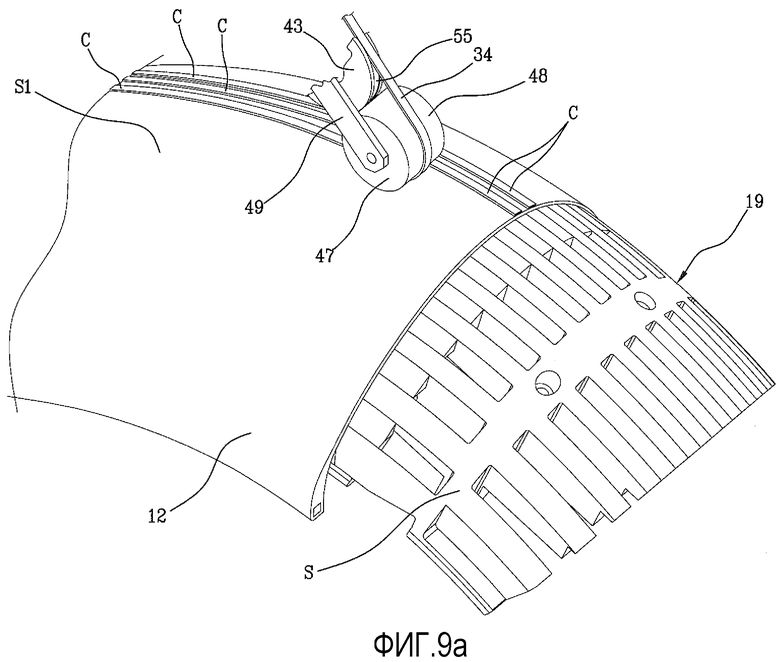

- фиг.9а схематически показывает вид в перспективе ролика для наложения во время наложения непрерывного удлиненного элемента на поверхность для наложения, которую несет формообразующий барабан; и

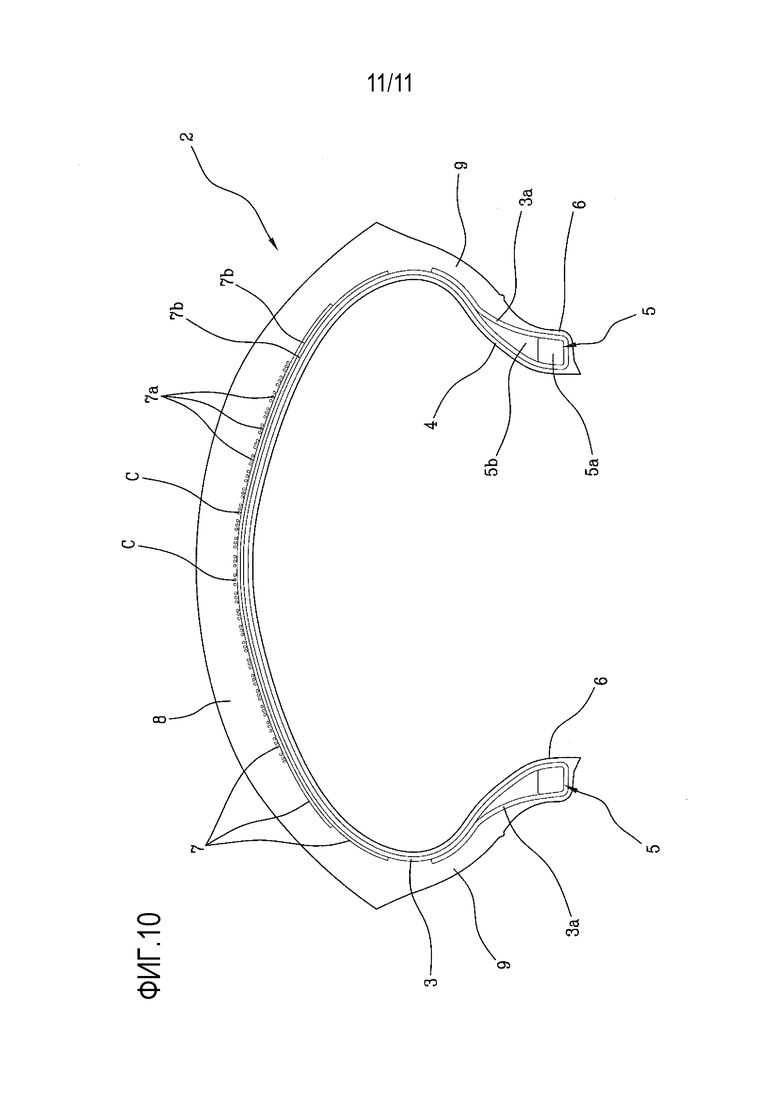

- фиг.10 схематически показывает в радиальном полусечении шину, которая может быть изготовлена в соответствии с настоящим изобретением.

На вышеупомянутых чертежах ссылочная позиция 1 обозначает в целом установку для сборки шин для колес транспортных средств. Установка 1 выполнена в соответствии с новым способом сборки для осуществления технологического процесса сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Установка 1 настроена для изготовления шин 2 (фиг.10), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4. Два кольцевых удерживающих конструктивных элемента 5, каждый из которых содержит так называемый сердечник 5а борта, предпочтительно несущий эластомерный наполнительный шнур 5b, который расположен в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами 3а слоя/слоев 3 каркаса. Кольцевые удерживающие конструктивные элементы 5 встроены вблизи зон 6, обычно называемых термином «борта», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным).

Брекерный конструктивный элемент 7 наложен по окружности вокруг слоя/слоев 3 каркаса, и протекторный браслет 8 наложен по окружности на брекерный конструктивный элемент 7. Две боковины 9, каждая из которых проходит от соответствующего борта 6 до соответствующего бокового края протекторного браслета 8, наложены в местах, противоположных в боковом направлении, на слой/слои 3 каркаса.

Установка 1 содержит линию 10 сборки каркасов, имеющую одно или более мест 11 сборки, в которых выполняется изготовление каркасного рукавного элемента 12, имеющего по существу цилиндрическую форму, например, в соответствии с известными способами. Каркасный рукавный элемент 12 содержит указанный, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри герметизирующим слоем 4 и имеющий соответствующие краевые концевые клапаны 3а, противоположные в аксиальном направлении, введенные в контактное взаимодействие, например посредством заворота, с соответствующими кольцевыми удерживающими конструктивными элементами 5. В случае необходимости каркасный рукавный элемент 12 может также содержать боковины 9 или их первые части, каждая из которых проходит от соответствующего борта 6.

Транспортно-загрузочное/манипуляционное устройство 13 обеспечивает перенос каркасного рукавного элемента 12 от линии 10 сборки каркасов к станции 14 придания формы, содержащей устройства 15, предназначенные для контактного взаимодействия с каркасным рукавным элементом 12, и формообразующие устройства 16, при воздействии которых каркасному рукавному элементу 12 придается форма в соответствии с тороидальной конфигурацией.

Устройства 15 для контактного взаимодействия содержат, например, два фланцевых элемента 15а, коаксиально обращенные друг к другу, каждый из которых выполнен с возможностью входа - при эксплуатации - в контактное взаимодействие с одним из кольцевых удерживающих конструктивных элементов 5, соответственно удерживаемых концами каркасного рукавного элемента 12, противоположными в аксиальном направлении.

Формообразующие устройства 16 могут содержать один или более линейных исполнительных механизмов или других устройств 18 для обеспечения аксиального перемещения, воздействующих на один или предпочтительно на оба фланцевых элемента 17 для аксиального перемещения их по направлению друг к другу, начиная из вышеуказанного рабочего положения. Приближение фланцевых элементов 17 друг к другу вызывает приближение кольцевых удерживающих конструктивных элементов 5 друг к другу для обеспечения возможности придания формы каркасному рукавному элементу 12 в соответствии с тороидальной конфигурацией, чему предпочтительно способствует одновременное введение воздуха или другой рабочей текучей среды под давлением в каркасный конструктивный элемент 12.

На станции 14 придания формы каркасный рукавный элемент 12, которому придается определенная форма, соединяют с тороидальным формообразующим барабаном 19, в основном жестким и расширяемым в радиальном направлении, расположенным внутри самогó каркасного рукавного элемента 12.

На фиг.1-3 и 6-8 формообразующий барабан 19 показан только схематически.

Формообразующий барабан 19 содержит множество секторов 20, распределенных по окружности вокруг геометрической оси Х-Х вращения самогó формообразующего барабана 19. Может быть предусмотрено то, что секторы 20 будут перемещаться посредством соответствующих телескопически выдвигаемых направляющих элементов 21, проходящих в радиальном направлении от центрального вала 22, коаксиального относительно геометрической оси Х-Х вращения. Секторы 20 выполнены с возможностью перемещения из суженного состояния, в котором они приближены к центральному валу 22, до расширенного состояния, в котором указанные секторы 20 удалены от центрального вала 22.

Суженное состояние и расширенное состояние секторов 20 предпочтительно соответствуют соответственно состоянию максимального радиального сужения и состоянию максимального радиального расширения формообразующего барабана 19.

Перемещение секторов 20 может быть обеспечено посредством передаточных механизмов 23, функционально связанных с двумя резьбами 24а, 24b, соответственно правой и левой, расположенными в местах вдоль штанги 24 с резьбой, противоположных в аксиальном направлении, при этом штанга 24 с резьбой коаксиально вставлена в центральный вал 22 с возможностью контактного взаимодействия с ним и выполнена с возможностью приведения во вращение, например, посредством привода 25 вращения, расположенного на станции 14 придания формы.

В расширенном состоянии комплект секторов 20 образует вдоль его протяженности в направлении по окружности радиально наружную опорную поверхность ʺSʺ, которой придана тороидальная форма в соответствии с внутренней конфигурацией, которую приобретает, по меньшей мере, одна часть каркасного рукавного элемента 12 после завершения придания формы. Предпочтительно может быть предусмотрено то, что опорная поверхность ʺSʺ формообразующего барабана 19 в расширенном состоянии будет иметь степень кривизны, находящуюся в диапазоне между приблизительно 0,15 и приблизительно 0,45, как правило, подходящую для изготовления шин для мотоциклов или других двухколесных транспортных средств. Тем не менее, в случае необходимости могут быть использованы степени кривизны со значениями, меньшими, чем указанные выше, например, подходящие для изготовления шин для легковых автомобилей или грузовых автомобилей.

Как лучше проиллюстрировано на фиг.4, каждый из секторов 20 имеет соединительные части 26а, 26b, противоположные в направлении вдоль окружности и соединенные друг с другом посредством промежуточной части 26с, которая имеет, по меньшей мере, на опорной поверхности «S» основное направление протяженности, параллельное радиальной плоскости формообразующего барабана 19. Каждая из соединительных частей 26а, 26b имеет множество удлиненных выступов 27, выступающих в направлении вдоль окружности от промежуточной части 26с и чередующихся с соответствующими полостями 28, удлиненными в направлении вдоль окружности.

В одном и том же секторе 20 выступы 27, принадлежащие одной из соединительных частей, например, 26а, смещены относительно выступов 27 другой соединительной части 26b.

Выступы 27 каждого сектора 20 выполнены с возможностью скольжения в соответствующих полостях 28 секторов 20, соседних в направлении вдоль окружности, для обеспечения перемещений формообразующего барабана 19, вызывающих расширение и сужение. В суженном состоянии выступы 27 каждого сектора 20 проходят в соответствующие полости 28 до тех пор, пока они не коснутся или почти не коснутся промежуточной части 26с соседнего сектора 20. В расширенном состоянии выступы 27 отведены из полостей 28 на расстояние, равное, по меньшей мере, 80% от их длины.

Наличие выступов 27, полостей 28 и их взаимное расположение гарантируют то, что на опорной поверхности «S» могут быть распознаны окружные ряды сплошных участков 29, по меньшей мере, в расширенном состоянии; подобные сплошные участки 29 образованы выступами 27 и чередуются с пустыми участками 30, которые образованы полостями 28. Сплошные участки 29 и пустые участки 30, принадлежащие каждому окружному ряду, смещены в направлении вдоль окружности относительно соответственно сплошных участков 29 и пустых участков 30 окружных рядов, соседних в аксиальном направлении.

Предпочтительно, по меньшей мере, вблизи плоскости «E» формообразующего барабана 19, центральной в аксиальном направлении, еще более предпочтительно - все выступы 27 за исключением тех, которые расположены вдоль окружных периферийных краев формообразующего барабана 19, противоположных в аксиальном направлении, каждый выступ 27 имеет размер в аксиальном направлении, находящийся приблизительно в диапазоне между приблизительно 4 мм и приблизительно 15 мм, предпочтительно равный приблизительно 8 мм. Каждая полость 28 предпочтительно имеет размер «n» в аксиальном направлении, равный определяемому в аксиальном направлении размеру выступов 27, выровненных относительно нее в направлении вдоль окружности.

Предпочтительно также предусмотрено то, что пустые участки 30 в расширенном состоянии имеют размер в направлении вдоль окружности, находящийся в диапазоне между приблизительно 30 мм и приблизительно 60 мм, предпочтительно равный приблизительно 40 мм.

Определяемый в аксиальном направлении размер выступов 27 и полостей 28 на окружных периферийных краях опорной поверхности «S», противоположных в аксиальном направлении, может отличаться от тех размеров, которые можно обнаружить в остальных частях формообразующего барабана 19, более внутренних в аксиальном направлении. В предпочтительном варианте осуществления окружные ряды сплошных участков 29, образующих противоположные в аксиальном направлении, окружные периферийные края опорной поверхности «S» или расположенных вблизи них, имеют поперечный размер, который меньше поперечного размера, имеющегося в окружных рядах сплошных участков 29, расположенных вблизи плоскости, которая является средней в аксиальном направлении по отношению к опорной поверхности «S». Подобный поперечный размер измеряют вдоль профиля опорной поверхности «S» в радиальной плоскости формообразующего барабана 19.

Формообразующий барабан 19, расположенный в суженном состоянии на станции 14 придания формы, окружают каркасным рукавным элементом 12 одновременно с вводом последнего на саму станцию 14 придания формы.

Когда каркасный рукавный элемент 12 начинает расширяться в радиальном направлении в целях придания ему определенной формы, обеспечивают радиальное расширение формообразующего барабана 19 с его внутренней стороны. Таким образом, обеспечивается возможность соединения между каркасным рукавным элементом 12 и формообразующим барабаном 19, несущим внутреннюю поверхность каркасного рукавного элемента 12 с обеспечением ее контакта с опорной поверхностью ʺSʺ формообразующего барабана 19.

После завершения соединения фланцевые элементы 17 выходят из контактного взаимодействия с каркасным рукавным элементом 12, оставляя его на формообразующем барабане 19.

Каркасный рукавный элемент 12 и формообразующий барабан 19, соединенные друг с другом, адаптированы для их подвергания воздействию со стороны устройств 31 для наложения, выполненных с возможностью образования, по меньшей мере, одного усилительного кольцевого конструктивного элемента шины 2, находящейся в процессе изготовления, на поверхности «S1» для наложения, образованной самим каркасным рукавным элементом, в радиальном направлении снаружи по отношению к опорной поверхности «S».

Более конкретно, устройства 31 для наложения предпочтительно установлены на станции наложения брекерных конструктивных элементов, предпочтительно удаленной по отношению к указанной станции 14 придания формы, и выполнены с возможностью образования указанного, по меньшей мере, одного слоя 7а брекера на поверхности ʺS1ʺ для наложения.

Устройства 31 для наложения содержат подающий комплект 33, предназначенный для подачи, по меньшей мере, одного непрерывного удлиненного элемента 34, состоящего, например, из обрезиненного металлического или текстильного корда. В предпочтительном варианте осуществления непрерывный удлиненный элемент 34 содержит множество металлических или текстильных кордов 34а, которые параллельны друг другу и копланарны, например, от двух до пяти кордов, по меньшей мере частично покрытых эластомерной матрицей.

По меньшей мере, один модуль 35 для спиральной намотки взаимодействует с подающим комплектом 33 так, что непрерывный удлиненный элемент 34, подаваемый самим подающим комплектом, наматывается в направлении вдоль окружности вокруг поверхности «S1» для наложения, которую несет формообразующий барабан 19, для образования окружных витков «C», которые находятся рядом друг с другом в аксиальном направлении. На фиг.9 «Р1» обозначает расстояние между двумя витками «C», находящимися рядом друг с другом на поверхности «S1» для наложения.

Устройство 35 для спиральной намотки предпочтительно содержит, по меньшей мере, одну антропоморфную роботизированную руку 36, предпочтительно с шестью или более осями колебаний, или устройства другого типа, предназначенные для спиральной намотки и выполненные с конфигурацией, позволяющей обеспечить вращение формообразующего барабана 19 вокруг его геометрической оси Х-Х и обеспечить перемещения самогó формообразующего барабана и подающего комплекта 33 друг относительно друга в аксиальном направлении для распределения.

Роботизированная рука 36 входит в контактное взаимодействие с формообразующим барабаном 19, например, у одного из концов центрального вала 25 и переносит формообразующий барабан 19 от станции 14 придания формы к станции 32 наложения брекерных конструктивных элементов.

Подающий комплект 33 содержит опорную конструкцию 37, несущую, по меньшей мере, один холостой шкив 38 или другой соответствующий направляющий элемент. Опорная конструкция 37 предпочтительно выполнена с возможностью ее поступательного перемещения по команде, по меньшей мере, одного исполнительного механизма 39, предназначенного для приложения усилия и удерживаемого посредством неподвижной конструкции 40, или аналогичных устройств для приложения усилия.

Шкив 38 выполнен с возможностью функционального входа в контактное взаимодействие с непрерывным удлиненным элементом 34, поступающим, например, с рулона или из другого подающего устройства, которое не проиллюстрировано, для направления его к резальному устройству 41, удерживаемому опорной конструкцией 37. Резальное устройство 41, не проиллюстрированное подробно, поскольку оно может быть выполнено известным образом, может содержать, например, неподвижный режущий элемент и подвижный режущий элемент, приводимые в действие посредством исполнительного механизма 42 для резки для разрезания непрерывного удлиненного элемента 34, проходящего между неподвижным режущим элементом и подвижным режущим элементом.

За резальным устройством 41 - по отношению к направлению продвижения непрерывного удлиненного элемента 34 - функционирует ориентирующее колесо 43, установленное на опорную конструкцию 37 с возможностью вращения. Ориентирующее колесо 43 входит в направлении по касательной в контактное взаимодействие с непрерывным удлиненным элементом 34, взаимодействующим со шкивом 38, для направления его в соответствии с прямолинейной траекторией через резальное устройство 41.

Между шкивом 38 и резальным устройством 41, то есть по ходу перед последним, функционирует подающий комплект, содержащий, например, неподвижный захват 44а и подвижный захват 44b, выровненные вдоль направления продвижения непрерывного удлиненного элемента 34, который проходит через них. Неподвижный захват 44а образует одно целое с опорной конструкцией 37, в то время как подвижный захват 44b может быть попеременно приведен в поступательное движение по команде от исполнительного механизма 45 для подачи. Каждый из захватов 44а, 44b выполнен с возможностью избирательного переключения между состоянием захвата, в котором он оказывает удерживающее воздействие на непрерывный удлиненный элемент 34, и состоянием отпускания, в котором непрерывный удлиненный элемент 34 может свободно скользить через сам захват. Подвижный захват 44b переключается в закрытое состояние во время тех перемещений из его собственных чередующихся перемещений, которые осуществляются по направлению к резальному устройству 41. Неподвижный захват 44а, в свою очередь, переключается в закрытое состояние во время перемещений подвижного захвата 44b в обратном направлении, когда он удаляется от резального устройства 41.

Подающий комплект 33 связан/взаимодействует с элементом 46 для наложения, выполненным с возможностью его воздействия на непрерывный удлиненный элемент 34, расположенный в радиальном направлении между самим элементом для наложения и поверхностью «S1» для наложения, при этом он функционирует с приложением усилия по направлению к поверхности «S1» для наложения.

Элемент 46 для наложения предпочтительно содержит ролик 47 для наложения, выполненный с возможностью вращения вхолостую в соответствии с осью «X1», которая параллельная оси «X2» вращения ориентирующего колеса 43. Ролик 47 для наложения имеет в радиально наружной части рабочую поверхность 48, которая предпочтительно является непрерывной в аксиальном направлении, и предпочтительно опирается на, по меньшей мере, одну плиту 49, которая, в свою очередь, коаксиально шарнирно присоединена с возможностью поворота вокруг оси «X2» вращения ориентирующего колеса 43.

В проиллюстрированном примере поверхность 48 ролика для наложения имеет прямолинейный профиль поперечного сечения. В дополнительном предпочтительном варианте осуществления, который не проиллюстрирован, поверхность 48 ролика для наложения имеет криволинейный профиль поперечного сечения. Более конкретно, поверхность 48 ролика для наложения может иметь, например, выпуклый профиль поперечного сечения.

Ролик 48 для наложения выполнен с возможностью перемещения вокруг ориентирующего колеса 43 под воздействием управляющих устройств, содержащих, например, исполнительный механизм 50 для установки в заданном положении, несущий рейку 51, взаимодействующую с шестерней 52, составляющей одно целое с плитой 49. Исполнительный механизм 50 для установки в заданном положении обеспечивает приведение ролика 47 для наложения в движение так, чтобы регулировать его положение вокруг ориентирующего колеса 43. Более конкретно, элемент 46 для наложения может быть избирательно поступательно перемещен между положением подачи (фиг.5), в котором он ограничивает вместе с ориентирующим колесом 43 входное отверстие 53, выровненное относительно направления продвижения непрерывного удлиненного элемента 34, поступающего из подающего комплекта 33, и положением разъединения (фиг.7), в котором он смещен в угловом направлении относительно положения подачи, например, в соответствии с углом, находящимся приблизительно в диапазоне между приблизительно 160° и 200°. Элемент 46 для наложения также избирательно устанавливается в положении ориентирования (фиг.6), находящемся между исходным положением и положением разъединения.

Вблизи от элемента 46 для наложения также функционируют направляющие устройства 54, предпочтительно содержащие проходное отверстие 55 (фиг.8А), имеющее такое положение в аксиальном направлении, которое является фиксированным относительно самогó элемента 46 для наложения. Проходное отверстие 55, предпочтительно имеющее обратную форму по отношению к профилю поперечного сечения непрерывного удлиненного элемента 34, может быть образовано, например, между ориентирующим колесом 43 и, по меньшей мере, одним удерживающим опорным роликом 56, выполненным с возможностью функционирования в направлении по касательной вплотную к наружной окружной периферийной поверхности самогó ориентирующего колеса 43.

Более конкретно, проходное отверстие 55 может быть образовано посредством, по меньшей мере, одной окружной направляющей канавки 57, образованной вдоль радиально наружной поверхности, по меньшей мере, одного из указанных ориентирующего колеса 43 и удерживающего опорного ролика 56.

Например, по команде от вспомогательного исполнительного механизма 58 удерживающий опорный ролик 56 предпочтительно может быть избирательно перемещен между исходным положением, в котором он находится на расстоянии от ориентирующего колеса 43, и рабочим положением, в котором он функционирует в направлении по касательной вплотную к ориентирующему колесу 43 для образования - вместе с последним - вышеуказанного проходного отверстия 55.

В исходном положении удерживающий опорный ролик 56 освобождает доступ для перемещения элемента 46 для наложения по направлению к соответствующему положению подачи.

Ниже описан цикл работы устройств 31 для наложения, начиная с состояния, которое соответствует концу цикла и в котором непрерывный удлиненный элемент 34, проходящий вокруг шкива 38 и через неподвижный захват 44а и подвижный захват 44b, заканчивается в резальном устройстве 41, в котором он разрезан в конце предыдущего рабочего цикла.

При скоординированном приведении в действие захватов 44а, 44b и исполнительного механизма 45 для подачи непрерывный удлиненный элемент 34 перемещается вперед в продольном направлении через резальное устройство 41 в соответствии с одним или более шагами перемещения до тех пор, пока его концевая часть «Т» не будет переведена в положение, в котором она выступает в направлении по касательной в соответствии с заданной длиной за ориентирующее колесо 43, через входное отверстие 53, ограниченное между ориентирующим колесом 43 и роликом 47 для наложения, расположенным в положении подачи (фиг.5).

При воздействии исполнительного механизма 50 для установки в заданном положении ролик 47 для наложения поступательно перемещается вокруг ориентирующего колеса 43 по направлению к положению разъединения. Концевая часть «T» непрерывного удлиненного элемента 34 последовательно изгибается в соответствии с криволинейным участком вдоль протяженности ориентирующего колеса 43 в направлении вдоль окружности. Угловое поступательное перемещение ролика 47 для наложения прекращается при достижении положения ориентирования, в котором, например, после углового перемещения, находящегося приблизительно в диапазоне между 150° и 180°, он приближается к концу непрерывного удлиненного элемента 34 (фиг.6), тем не менее, не выходя за него. Таким образом, концевая часть «T» непрерывного удлиненного элемента 34 удерживается в соответствии с криволинейным участком вокруг ориентирующего колеса 43 с обеспечением противодействия упругости данной части, при этом данная упругость, прежде всего при наличии кордов 34а металлического типа, обуславливает тенденцию удерживания их в по существу прямолинейной ориентации.

Тем временем или в последующее время формообразующий барабан 19, несущий каркасный рукавный элемент 12, которому придана определенная форма, был захвачен со станции 14 придания формы и соответствующим образом размещен в заданном положении вблизи ориентирующего колеса 43 под воздействием роботизированной руки 36 предпочтительно так, чтобы его геометрическая ось Х-Х вращения стала копланарной с осью «X1» вращения ролика 47 для наложения.

По команде от исполнительного механизма 39 для приложения усилия подающий комплект 33 перемещается по направлению к формообразующему барабану 19. В результате ориентирующее колесо 43 поджимается по направлению к формообразующему барабану 19 для перевода концевой части «T» в положение, в котором она будет придавлена к поверхности «S1» для наложения. Липкость исходного эластомерного материала, который покрывает каркасный рукавный элемент 12 и непрерывный удлиненный элемент 34, определяет стабильное адгезионное сцепление последнего на поверхности «S1» для наложения в зоне контакта каркасного рукавного элемента 12 и непрерывного удлиненного элемента 34 друг с другом.

При новом воздействии исполнительного механизма 50, предназначенного для установки в заданном положении, ролик 47 для наложения переводится в положение разъединения (фиг.7), за концом непрерывного удлиненного элемента 34 так, чтобы освободить его концевую часть «T», которая выходит из контактного взаимодействия с ориентирующим колесом 43. Концевая часть «T» вследствие действия упругих сил фактически стремится принять прямолинейную ориентацию, будучи отделенной от ориентирующего колеса 43.

Короткий поворот формообразующего барабана 19 в угловом направлении вокруг его геометрической оси в направлении против часовой стрелки относительно фиг.7 предпочтительно гарантирует то, что ориентирующее колесо 43, поджатое по направлению к поверхности для наложения, будет перемещаться вдоль концевой части «T» вплоть до ее конца, обеспечивая ее стабильное адгезионное сцепление на всей длине на поверхности для наложения.

Следовательно, посредством вышеописанной операции ориентирования концевая часть непрерывного удлиненного элемента 34 будет стабильно размещена на поверхности «S1» для наложения перед началом операции намотки непрерывного удлиненного элемента 34 в соответствии с множеством окружных витков «C».

Для этого ориентирующее колесо 43 перемещают от поверхности «S1» для наложения, предпочтительно в соответствии с расстоянием, которое меньше диаметра ролика 47 для наложения, посредством отвода подающего комплекта 33 по команде от исполнительного механизма 39 для приложения усилия.

Исполнительный механизм 50 для установки в заданном положении снова перемещают для обеспечения поступательного перемещения ролика 47 для наложения из положения разъединения по направлению к положению подачи. Во время данного поступательного перемещения ролик 47 для наложения «сталкивается» с поверхностью «S1» для наложения и/или концевой частью «T» непрерывного удлиненного элемента 34, наложенной на нее, и, следовательно, он останавливается в рабочем положении, в котором он функционирует с обеспечением приложения усилия по направлению к самой поверхности «S1» для наложения (фиг.8).

После этого роботизированная рука 36 приводит формообразующий барабан 19 во вращение вокруг его геометрической оси Х-Х в направлении по часовой стрелке по отношению к фиг.8, в результате чего начинается намотка непрерывного удлиненного элемента 34 на поверхность «S1» для наложения. Вращение формообразующего барабана 19 определяет приведение непрерывного удлиненного элемента 34 в движение через подающий комплект 33. Следовательно, непрерывный удлиненный элемент 34 перемещается вдоль подающего комплекта 33 до тех пор, пока он не достигнет ориентирующего колеса 43 в проходном отверстии 55, которое имеет форму, обратную по отношению к форме непрерывного удлиненного элемента 34, и ограничено между самим ориентирующим колесом и удерживающим опорным роликом 56, который тем временем был переведен в рабочее положение по команде от вспомогательного исполнительного механизма 58.

Следовательно, непрерывный удлиненный элемент 34 направляется соответствующим образом к месту «P» наложения, образованному между поверхностью ʺS1ʺ для наложения и рабочей поверхностью 48 ролика 47 для наложения, находящегося в рабочем положении, для предотвращения неконтролируемых перемещений непрерывного удлиненного элемента 34 в аксиальном направлении относительно самогó ролика 47 для наложения. Следовательно, сохраняется соответствующее регулирование размещения непрерывного удлиненного элемента 34 в аксиальном направлении на ролике 47 для наложения, а также относительно места «P» наложения.

Роботизированная рука 36 одновременно обеспечивает соответствующее перемещение формообразующего барабана 19 перед устройствами 31 для наложения, если это необходимо, посредством его перемещения вдоль его геометрической оси Х-Х вращения, так что витки «C», образованные в направлении вдоль окружности непрерывным удлиненным элементом 34, распределяются в аксиальном направлении рядом друг с другом, на заданном расстоянии друг от друга и предпочтительно без контакта друг с другом и/или наложения друг на друга, вдоль определяемого в поперечном направлении профиля поверхности «S1» для наложения.

Роботизированная рука 36 также выполняет операцию регулирования взаимной ориентации формообразующего барабана 19 и ролика 47 для наложения, например, посредством ориентирования формообразующего барабана 19 вокруг, по меньшей мере, одной оси, которая принадлежит плоскости, ортогональной к геометрической оси Х-Х вращения, так что ось Х1 вращения и, следовательно, рабочая поверхность 48 ролика 47 для наложения удерживаются в положении, которое соответствует ориентации, параллельной направлению касательной к поверхности «S1» для наложения, в месте «P» наложения непрерывного удлиненного элемента 34. Таким образом, гарантируется то, что усилие, действующее со стороны ролика 47 для наложения, находящегося в рабочем положении, будет постоянно ориентировано в соответствии с направлением, по существу перпендикулярным к поверхности «S1» для наложения в месте «P» наложения, даже тогда, когда поверхность «S1» для наложения имеет поперечный профиль с выраженной кривизной, с чем, как правило, можно столкнуться при изготовлении шин для двухколесных транспортных средств.

Определяемый в аксиальном направлении размер «d» рабочей поверхности 48 элемента 46 для наложения может быть предпочтительно задан в зависимости от максимального шага «p» спиральной намотки, то есть максимального расстояния между двумя осями, имеющегося между двумя соответственно смежными витками «C». Более конкретно, предпочтительно предусмотрено то, что рабочая поверхность 48 элемента 46 для наложения предпочтительно имеет размер «d» в аксиальном направлении, который превышает шаг «p» спиральной намотки. В качестве дополнения или альтернативы определяемый в аксиальном направлении размер «d» рабочей поверхности 48 может быть, по меньшей мере, больше, чем расстояние «p1», имеющееся между двумя смежными витками «C», образованными непрерывным удлиненным элементом 34, намотанным вокруг поверхности «S1» для наложения.

Подобное расстояние «p1», необязательно постоянное, имеет величину, которая меньше величины шага «p» спиральной намотки особенно тогда, когда используется непрерывный удлиненный элемент 34, содержащий множество приближенных друг к другу кордов 34а, как в проиллюстрированном случае.

Более конкретно, определяемый в аксиальном направлении размер «d» рабочей поверхности 48 предпочтительно превышает, по меньшей мере, в три раза определяемый в аксиальном направлении размер «d» непрерывного удлиненного элемента 34, наложенного на поверхность «S1» для наложения. В одном варианте осуществления, приведенном в качестве примера, определяемый в аксиальном направлении размер «d» рабочей поверхности 48 превышает 25 мм.

Определяемый в аксиальном направлении размер «d» рабочей поверхности 48 предпочтительно также превышает определяемый в аксиальном направлении размер «d1» ориентирующего колеса 43.

Следовательно, во время образования, по меньшей мере, одной части слоя 7а брекера или другого усилительного кольцевого конструктивного элемента элемент 46 для наложения постоянно наложен в радиальном направлении на, по меньшей мере, один из витков «C», ранее образованных непрерывным удлиненным элементом 34. Более конкретно, элемент 46 для наложения может постоянно функционировать при прилегании вплотную к одному или более из витков «C» во время образования всего слоя 7а брекера за исключением первого витка «C», образованного в начале операции намотки. В альтернативном варианте поверхность 48 элемента для наложения, например, вследствие ее возможной выпуклости и/или криволинейного поперечного профиля формообразующего барабана 19 может обычно оставаться на небольшом расстоянии от ранее образованного витка «C» и будет прилегать к нему только после радиального перемещения ролика 47 для наложения по направлению к формообразующему барабану 19. В частности, подобное радиальное перемещение может проявляться, когда ролик 47 для наложения и/или непрерывный удлиненный элемент 34 в месте «P» наложения «сталкиваются» с одной из полостей 28, находящейся под ними, и они стремятся пройти в нее вследствие усилия, действующего со стороны ролика 47 для наложения.

Прилегание ролика 47 для наложения к, по меньшей мере, одному из ранее наложенных витков «C» предотвращает ситуацию, при которой разрывы непрерывности, созданные на поверхности «S1» для наложения вследствие нижерасположенных полостей 28, чередующихся со сплошными участками 29, вызывают передачу нежелательных ударного воздействия и вибраций ролику 47 для наложения, что отрицательно влияет на регулярность технологического процесса. Действительно, в каждый момент, в который место «P» наложения находится над одной из полостей 28, ранее наложенный виток «C» может эффективно противодействовать усилию, действующему со стороны ролика 47 для наложения, благодаря жесткой опоре, которая обеспечивается нижерасположенным сплошным участком 29 опорной поверхности «S».

При наличии полостей 28, каждая из которых имеет размер «n» в аксиальном направлении, превышающий расстояние «p1», имеющееся между двумя витками «C», смежными в аксиальном направлении, может также случиться так, что ранее наложенный виток ʺCʺ не «найдет» опоры на одном из сплошных участков 29. Тем не менее, даже в этом случае соответствующая опора будет обеспечена для ролика 47 для наложения. Действительно, в результате наблюдений установлено, что непрерывный удлиненный элемент 34, намотанный вокруг поверхности «S1» для наложения, в частях, опирающихся между двумя сплошными участками 29 опорной поверхности, смежными в направлении вдоль окружности, ведет себя по существу подобно балке, которая образует мост между двумя опорами, что обеспечивает сопротивление изгибанию внутрь нижележащей полости 28 и эффективное противодействие усилию, приложенному со стороны элемента 46 для наложения.

Использование рабочей поверхности 48, имеющей размер «d» в аксиальном направлении, который превышает определяемый в аксиальном направлении размер «d» полостей 28, обеспечивает в случае необходимости дополнительную гарантию эффективного опирания даже во время создания первого витка «C» в начале образования слоя 7а брекера. Действительно, по меньшей мере, одна часть рабочей поверхности 48 выполнена с возможностью функционирования в контакте с поверхностью «S1» для наложения на одном из сплошных участков 29 для предотвращения чрезмерного «опускания» непрерывного удлиненного элемента 34 внутрь полостей 28. Подобное «опускание» в действительности не может быть больше толщины непрерывного удлиненного элемента, измеренной в радиальном направлении относительно геометрической оси Х-Х вращения.

Станция 32 наложения брекерных конструктивных элементов в случае необходимости может содержать устройства 59 для формирования одного или более вспомогательных слоев 7b, показанных в варианте осуществления по фиг.10 и подлежащих наложению на каркасный рукавный элемент 12, которому придана определенная форма, перед наложением или после наложения указанного, по меньшей мере, одного слоя 7а брекера. В частности, подобные вспомогательные слои 7b могут содержать металлические или текстильные параллельные корды, расположенные в определенном порядке в соответствии с ориентацией, которая имеет наклон относительно направления протяженности каркасного рукавного элемента 12 вдоль окружности, при этом данные корды вспомогательных слоев 7b, которые являются соседними друг с другом, соответственно перекрещиваются.

Посредством роботизированной руки 36 или посредством второй антропоморфной роботизированной руки или транспортно-загрузочного/манипуляционного устройства другого типа формообразующий барабан 19 может быть затем перенесен от станции 32 наложения брекерных конструктивных элементов к станции 60 наложения протекторных браслетов, предпочтительно образующей часть линии окончательной сборки невулканизированных шин, в которую встроена та же самая станция 32 наложения брекерных конструктивных элементов.

На станции 60 наложения протекторных браслетов может функционировать, например, вспомогательный модуль 61 для спиральной намотки, который выполнен с возможностью намотки - в радиальном направлении снаружи вокруг брекерного конструктивного элемента 7 - по меньшей мере, одного элементарного полуфабриката в виде непрерывного удлиненного элемента, образованного из эластомерного материала, не имеющего армирующих кордов, в соответствии с приближенными друг другу в аксиальном направлении, окружными витками, находящимися в контакте друг с другом, при одновременном вращении и соответствующем перемещении формообразующего барабана 19, например, посредством той же самой роботизированной руки 36 для распределения окружных витков в соответствии с заданной схемой. Установка 1 может также содержать устройства для образования боковин (непроиллюстрированные) у противоположных в аксиальном направлении, боковых частей каркасного рукавного элемента 12, которые могут функционировать аналогично вспомогательному модулю 61 для спиральной намотки.

Собранная невулканизированная шина 2 выполнена с возможностью ее снятия с формообразующего барабана 19 для ее последующей вулканизации в вулканизационном модуле 62.