Настоящее изобретение относится к способу и установке для сборки шин для колес транспортных средств. В частности, изобретение направлено на изготовление шины со сверхвысокими эксплуатационными характеристиками, прежде всего для гонок спортивных автомобилей.

Шина для колес транспортного средства, как правило, содержит каркасный конструктивный элемент, включающий в себя, по меньшей мере, один слой каркаса, имеющий соответствующие противоположные концевые отогнутые части, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструктивными элементами, заделанными в зоны, обычно называемые термином «борта», образующие внутренние в радиальном направлении, окружные края шины.

С каркасным конструктивным элементом соединен конструктивный элемент, образующий коронную зону. В настоящем описании и нижеприведенной формуле изобретения под «конструктивным элементом, образующим коронную зону» шины понимается, по меньшей мере, один брекерный конструктивный элемент или брекер, имеющий один или несколько слоев брекера, расположенных с наложением их друг на друга в радиальном направлении друг относительно друга и на слой каркаса, имеющих текстильные или металлические армирующие корды, ориентированные с перекрещиванием и/или по существу параллельно направлению протяженности шины вдоль окружности. Более предпочтительно, если конструктивный элемент, образующий коронную зону, содержит брекерный конструктивный элемент, имеющий, по меньшей мере, один слой брекера и протекторный браслет из эластомерного материала, наложенный в радиальном направлении снаружи на брекерный конструктивный элемент. Кроме того, соответствующие боковины из эластомерного материала наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая боковина проходит от одного из боковых краев протекторного браслета до зоны бортов, находящейся рядом с соответствующим кольцевым удерживающим конструктивным элементом. В шинах «бескамерного» типа слой воздухонепроницаемого покрытия, обычно называемый «герметизирующим слоем», покрывает внутренние поверхности шины.

Заявитель полагает, что особенно целесообразно отогнуть вверх концы слоев брекера в целях обеспечения эксплуатационных характеристик. Действительно, загибание вверх противоположных в аксиальном направлении, отгибаемых частей слоя брекера на слои брекера, наружные в радиальном направлении по отношению к нему, обеспечивает придание шине большей способности реагировать и быстроты реакции шины во время этапа прохода поворота.

При рассмотрении, в частности, шин со сверхвысокими эксплуатационными характеристиками, прежде всего в том случае, если они предназначены для автомобильных гонок, обусловливающих жесткие условия эксплуатации. Заявитель считает целесообразным изготавливать слой или слои брекера из готовых промышленных изделий в виде ленты с армирующими кордами текстильного типа, противоположные в аксиальном направлении, боковые края которых загибают вверх, чтобы, по меньшей мере, частично закрыть самый дальний от центра в радиальном направлении слой брекера.

Тем не менее, Заявитель обратил внимание на то, что при изготовлении некоторых моделей шин предпочтительно, чтобы противоположные в аксиальном направлении, отгибаемые части одного или нескольких из слоев брекера, самых близких к центру в радиальном направлении, были загнуты вверх на слой или слои брекера, самые дальние от центра в радиальном направлении, чтобы воспрепятствовать механическому воздействию свободных концов армирующих кордов на каркасный конструктивный элемент, которое может вызвать трещины, которые имеют тенденцию распространяться и повреждать конструкцию шины.

Заявитель проверил возможность изготовления брекерного конструктивного элемента посредством способа, в котором кольцевой комплект, содержащий первый внутренний в радиальном направлении слой брекера и, по меньшей мере, один наружный в радиальном направлении слой брекера, образуют на первом барабане. В этом случае противоположные в аксиальном направлении, концевые части первого слоя брекера будут загибать на указанный, по меньшей мере, один второй слой брекера для обеспечения, по меньшей мере, частичного перекрытия концевыми частями первого слоя брекера указанного, по меньшей мере, одного наружного в радиальном направлении слоя брекера.

Кроме того, Заявитель полагает, что при изготовлении шин для спортивных гонок и/или шин со сверхвысокими эксплуатационными характеристиками особенно предпочтительно изготовление протекторного браслета посредством спиральной намотки, то есть посредством намотки непрерывного удлиненного элемента из исходного эластомерного материала для образования витков, расположенных соответственно рядом друг с другом, вокруг брекерного конструктивного элемента до тех пор, пока не будет образован протекторный браслет, состоящий из одного или нескольких слоев с заданной толщиной и профилем поперечного сечения.

Однако Заявитель отметил, что загибание вверх, выполняемое при изготовлении брекерного конструктивного элемента, и спиральная намотка, выполняемая при образовании протекторного браслета, как правило, требуют довольно продолжительного времени изготовления; данное время, суммируемое при изготовлении конструктивного элемента, образующего коронную зону, обусловливает тенденцию снижения производительности. Кроме того, для данных операций требуется применение сравнительно сложного и громоздкого оборудования, которое вряд ли можно будет объединить в одну единицу технологического оборудования/промышленную установку.

В этой связи Заявитель осознал необходимость в согласовании потребности в выполнении определенных операций, таких как загибание вверх и спиральная намотка, которые требуются при изготовлении конструктивного элемента, образующего коронную зону, для достижения очень высокого уровня качества и максимальной повторяемости результатов в конечном продукте, с требованием обеспечения высокого коэффициента использования оборудования и эффективного ограничения простоев в технологическом процессе для повышения эффективности производства.

Заявитель осознал, что если будет обеспечено одновременное выполнение различных технологических операций во время изготовления конструктивных элементов, образующих коронные зоны и предназначенных для соответствующих изготавливаемых шин, можно будет оптимизировать время, требуемое для выполнения каждой из указанных технологических операций, при согласовании его с временем, требуемым для сборки каркасного конструктивного элемента и присоединения его к самому конструктивному элементу, образующему коронную зону.

Таким образом, заявитель установил, что при выполнении - в зоне сборки конструктивных элементов, образующих коронные зоны, операций загибания вверх для одного или нескольких слоев брекера и операций спиральной намотки протекторного браслета, во время которых указанные слои брекера перемещают на сервисный барабан, на котором продолжается сборка указанного протекторного браслета, при этом обработка различных конструктивных элементов, образующих коронные зоны, оказывается разделенной для обеспечения улучшения качественных характеристик конечного продукта без снижения производительности.

Более подробно, в соответствии с первым аспектом изобретение относится к способу изготовления шины, включающему:

- сборку каркасного конструктивного элемента;

- сборку конструктивного элемента, образующего коронную зону;

- соединение конструктивного элемента, образующего коронную зону, с каркасным конструктивным элементом;

при этом сборка конструктивного элемента, образующего коронную зону, включает:

- образование, по меньшей мере, одного слоя брекера на вспомогательном барабане для, по меньшей мере, частичного изготовления брекерного конструктивного элемента;

- загибание вверх противоположных в аксиальном направлении, боковых отгибаемых частей указанного, по меньшей мере, одного слоя брекера, образованного на вспомогательном барабане;

- перемещение брекерного конструктивного элемента со вспомогательного барабана на, по меньшей мере, один сервисный барабан;

- образование протекторного браслета посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала посредством образования витков, расположенных рядом друг с другом, вокруг брекерного конструктивного элемента, поддерживаемого сервисным барабаном.

Таким образом, возможно согласование потребности в выполнении определенных операций, которые требуются при изготовлении конструктивного элемента, образующего коронную зону, для достижения очень высокого уровня качества и максимальной повторяемости результатов в конечном продукте, с требованием обеспечения высокого коэффициента использования оборудования и эффективного снижения простоев во время технологического процесса для повышения эффективности производства. В частности, выполнение операций загибания вверх на, по меньшей мере, одном из слоев брекера и операций спиральной намотки для получения протекторного браслета позволяет достичь очень высоких качественных характеристик конечного продукта, которые особенно ценятся в случае шин, предназначенных для спортивных гонок, где требуются сверхвысокие эксплуатационные характеристики, без снижения производительности.

В соответствии со вторым аспектом изобретение относится к установке для изготовления шин, содержащей:

- линию сборки каркасных конструктивных элементов;

- линию сборки конструктивных элементов, образующих коронные зоны;

- место сборки, в котором каждый конструктивный элемент, образующий коронную зону, соединяют с одним из каркасных конструктивных элементов;

при этом указанная линия сборки конструктивных элементов, образующих коронные зоны, содержит:

- по меньшей мере, один вспомогательный барабан;

- по меньшей мере, один сервисный барабан;

- устройства для образования брекерного конструктивного элемента на указанном вспомогательном барабане, при этом указанные устройства содержат элементы для образования, по меньшей мере, одного слоя брекера и элементы для загибания вверх противоположных в аксиальном направлении, боковых отгибаемых частей указанного, по меньшей мере, одного слоя брекера;

- транспортно-загрузочные устройства для перемещения брекерного конструктивного элемента, по меньшей мере, частично образованного на вспомогательном барабане, на указанный, по меньшей мере, один сервисный барабан;

- устройства для образования протекторного браслета посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала посредством образования витков, расположенных рядом друг с другом, вокруг брекерного конструктивного элемента, поддерживаемого сервисным барабаном.

Настоящее изобретение в соответствии с, по меньшей мере, одним из вышеуказанных аспектов может иметь один или несколько из предпочтительных признаков, описанных в дальнейшем.

Операция образования брекерного конструктивного элемента, по меньшей мере, одной первой изготавливаемой шины на указанном вспомогательном барабане может выполняться, по меньшей мере, частично одновременно с операцией образования протекторного браслета, по меньшей мере, одной второй изготавливаемой шины на указанном, по меньшей мере, одном сервисном барабане.

Операцию соединения конструктивного элемента, образующего коронную зону, с каркасным конструктивным элементом предпочтительно выполняют с той же рабочей частотой, с какой выполняют операции образования протекторного браслета и образования брекерного конструктивного элемента.

Для настоящего описания термин «рабочая частота/производительность» понимается как означающий величину, обратную времени, проходящему между началом технологической операции в заданном месте, например в месте сборки или в месте выполнения других работ, и началом новой технологической операции, направленной на сборку непосредственно следующей шины, в том же самом месте выполнения работ. Например, если указанное время составляет 60 с, то рабочая частота будет составлять 1/60 Гц.

Сборка конструктивных элементов, образующих коронные зоны и принадлежащих соответствующим изготавливаемым шинам, может одновременно выполняться на соответствующих сервисных барабанах.

Таким образом, существует возможность дополнительного уменьшения времени цикла, например, для выполнения спиральной намотки, предназначенной для завершения образования брекерного конструктивного элемента и/или образования протекторного браслета, в результате чего дополнительно повышается эксплуатационная гибкость технологического процесса. В частности, существует возможность повышения точности при выполнении спиральной намотки, например, посредством ограничения линейной скорости наложения непрерывного удлиненного элемента для обеспечения более высокой геометрической точности при наложении и устранения риска включения воздушных пузырьков в зону между витками, образуемыми непрерывным удлиненным элементом, без снижения производительности.

Операция образования протекторного браслета первой изготавливаемой шины и операция образования протекторного браслета второй изготавливаемой шины, по меньшей мере, частично выполняются одновременно с изготовлением брекерного конструктивного элемента дополнительной изготавливаемой шины.

Новый брекерный конструктивный элемент уже будет иметься в наличии для образования протекторного браслета, когда технологическая операция изготовления протекторного браслета для предыдущей шины будет завершена.

Во время образования протекторного браслета указанный, по меньшей мере, один сервисный барабан предпочтительно приводят во вращение и перемещают посредством, по меньшей мере, одной роботизированной (или механической) руки в зону перед выдачным элементом, подающим указанный непрерывный удлиненный элемент из эластомерного материала.

Перемещение сервисного барабана посредством роботизированной руки предпочтительно антропоморфного типа упрощает операцию спиральной намотки.

Кроме того, операция установки указанного, по меньшей мере, одного сервисного барабана в заданном положении и обеспечения опоры для него посредством, по меньшей мере, одной роботизированной руки может быть выполнена во время операции перемещения брекерного конструктивного элемента со вспомогательного барабана на указанный, по меньшей мере, один сервисный барабан.

Высокая эксплуатационная гибкость, характерная для предпочтительно антропоморфных роботизированных рук, позволяет уменьшить эксплуатационные ограничения при размещении различных мест выполнения работ. Действительно, перемещение сервисного барабана для обеспечения взаимодействия с другими местами выполнения работ перед выполнением и/или после выполнения спиральной намотки может быть выполнено быстро и с высокой гибкостью установки с точки зрения геометрических характеристик. Кроме того, та же роботизированная рука, которая используется для обеспечения опоры для сервисного барабана во время операций спиральной намотки, может быть предпочтительно использована для транспортно-загрузочных операций.

Операция образования указанного, по меньшей мере, одного слоя брекера предпочтительно включает:

- окружную намотку, по меньшей мере, одного промышленного изделия в виде ленты эластомерного материала, включающего в себя текстильные корды, вокруг вспомогательного барабана;

- соединение друг с другом противоположных концов промышленного изделия в виде ленты.

Использование подобного готового промышленного изделия или полуфабриката обеспечивает оптимальную структурную однородность слоев брекера, которая особенно высоко ценима в шинах, предназначенных для обеспечения очень высоких эксплуатационных характеристик в спортивных соревнованиях.

Сборка конструктивного элемента, образующего коронную зону, может дополнительно включать операцию окружной намотки двух лентообразных усилительных вставок, при этом каждую из них размещают в радиальном направлении поверх концевого края одной из загнутых вверх, боковых отгибаемых частей указанного, по меньшей мере, одного слоя брекера.

Таким образом, загнутые вверх, концевые края будут рациональным образом защищены, при этом можно избежать нежелательного контакта с другими частями шины во время ее использования.

Сборка конструктивного элемента, образующего коронную зону, может дополнительно включать операцию окружной намотки, по меньшей мере, одного усилительного элемента из эластомерного материала, включающего в себя в продольном направлении, по меньшей мере, один непрерывный корд, в виде витков, расположенных рядом друг с другом в аксиальном направлении вокруг указанного, по меньшей мере, одного слоя брекера.

Таким образом, формируется дополнительный слой брекера, который обычно называют «слоем с нулевым углом» в соответствии с ориентацией армирующих кордов относительно направления вдоль окружности и который полезен для поддержания заданного профиля поперечного сечения шины даже под действием больших центробежных сил, возникающих во время использования.

Намотка указанного усилительного элемента может выполняться на брекерном конструктивном элементе, перемещенном на сервисный барабан.

Таким образом, существует возможность выравнивания рабочего времени, затрачиваемого на операции, выполняемые соответственно на вспомогательном барабане и сервисном барабане. Кроме того, образование слоя с нулевым углом на сервисном барабане позволяет в случае необходимости придать определенную форму брекерному конструктивному элементу в соответствии с криволинейным профилем поперечного сечения посредством использования сервисного барабана, имеющего наружную поверхность с выпуклым профилем.

Операция перемещения брекерного конструктивного элемента со вспомогательного барабана на указанный, по меньшей мере, один сервисный барабан предпочтительно включает следующие операции:

- снятие брекерного конструктивного элемента со вспомогательного барабана посредством первого транспортно-загрузочного элемента;

- размещение брекерного конструктивного элемента на сервисном барабане с вводом в контактное взаимодействие с ним посредством первого транспортно-загрузочного элемента.

Снятие брекерного конструктивного элемента со вспомогательного барабана включает следующие операции:

- вставку вспомогательного барабана, несущего брекерный конструктивный элемент, в аксиальном направлении в первый транспортно-загрузочный элемент;

- ввод брекерного конструктивного элемента в контактное взаимодействие с первым транспортно-загрузочным элементом;

- сужение вспомогательного барабана в радиальном направлении для вывода его из контактного взаимодействия с брекерным конструктивным элементом;

- поступательное перемещение вспомогательного барабана в аксиальном направлении относительно первого транспортно-загрузочного элемента для удаления вспомогательного барабана из брекерного конструктивного элемента.

Операция размещения брекерного конструктивного элемента на сервисном барабане с вводом в контактное взаимодействие с ним предпочтительно включает:

- вставку сервисного барабана в аксиальном направлении в первый транспортно-загрузочный элемент, несущий брекерный конструктивный элемент;

- расширение сервисного барабана в радиальном направлении для ввода его в контактное взаимодействие с брекерным конструктивным элементом;

- вывод первого транспортно-загрузочного элемента из контактного взаимодействия с брекерным конструктивным элементом;

- поступательное перемещение сервисного барабана, несущего брекерный конструктивный элемент, в аксиальном направлении для извлечения сервисного барабана, несущего брекерный конструктивный элемент, из первого транспортно-загрузочного элемента.

Первый транспортно-загрузочный элемент предпочтительно сохраняет неподвижное положение во время перемещения брекерного конструктивного элемента.

Следовательно, первый транспортно-загрузочный элемент может иметь очень простую конструкцию, при этом перемещения в аксиальном направлении полностью выполняются вспомогательным барабаном и сервисным барабаном. В этой связи существует возможность использования подвижности в аксиальном направлении, уже требуемой от сервисного барабана для выдачи/подачи непрерывного удлиненного элемента во время образования протекторного браслета и от вспомогательного барабана для его перемещения между разными местами выполнения работ, предусмотренными для изготовления брекерного конструктивного элемента.

Соединение конструктивного элемента, образующего коронную зону, с каркасным конструктивным элементом предпочтительно включает операцию перемещения конструктивного элемента, образующего коронную зону, с сервисного барабана на основной барабан, несущий каркасный конструктивный элемент.

Операция перемещения конструктивного элемента, образующего коронную зону, с сервисного барабана на основной барабан предпочтительно включает следующие операции:

- снятие конструктивного элемента, образующего коронную зону, с сервисного барабана посредством второго транспортно-загрузочного элемента;

- размещение конструктивного элемента, образующего коронную зону, на основном барабане с вводом в контактное взаимодействие с ним посредством второго транспортно-загрузочного элемента.

Кроме того, операция установки сервисного барабана в заданном положении и обеспечения опоры для него посредством роботизированной руки может быть выполнена во время операции перемещения конструктивного элемента, образующего коронную зону, с сервисного барабана на основной барабан.

Та же самая, предпочтительно антропоморфная роботизированная рука, используемая для обеспечения опоры для сервисного барабана во время операций спиральной намотки, может быть предпочтительно использована для операций перемещения конструктивного элемента, образующего коронную зону, ко второму транспортно-загрузочному элементу.

Операция снятия конструктивного элемента, образующего коронную зону, с сервисного барабана предпочтительно включает:

- вставку сервисного барабана, несущего конструктивный элемент, образующий коронную зону, в аксиальном направлении во второй транспортно-загрузочный элемент;

- ввод конструктивного элемента, образующего коронную зону, в контактное взаимодействие со вторым транспортно-загрузочным элементом;

- сужение сервисного барабана в радиальном направлении для вывода его из контактного взаимодействия с конструктивным элементом, образующим коронную зону.

Если перемещения в аксиальном направлении выполняются посредством сервисного барабана, существует возможность упрощения конструкции и уменьшения рабочих габаритов второго транспортно-загрузочного элемента. В этой связи может быть использована подвижность в аксиальном направлении, уже требуемая от сервисного барабана для распределения непрерывного удлиненного элемента во время образования протекторного браслета.

Устройства для образования брекерного конструктивного элемента и устройства для образования протекторного браслета предпочтительно работают одновременно друг с другом для образования соответственно брекерного конструктивного элемента и протекторного браслета соответствующих изготавливаемых шин.

Устройства для образования брекерного конструктивного элемента и устройства для образования протекторного браслета могут работать одновременно с изготовлением, по меньшей мере, одного каркасного конструктивного элемента на линии сборки каркасных конструктивных элементов.

Линия сборки конструктивных элементов, образующих коронные зоны, предпочтительно содержит:

- первую рабочую зону, в которой указанный, по меньшей мере, один вспомогательный барабан расположен в рабочем положении;

- вторую рабочую зону, в которой указанный, по меньшей мере, один сервисный барабан расположен в рабочем положении, и

- первое место выполнения перемещения, в котором работают указанные транспортно-загрузочные устройства.

Устройства для образования протектора могут содержать элементы для образования первой части протекторного браслета и элементы для образования второй части протекторного браслета, работающие одновременно с указанными устройствами для образования брекера.

Использование, по меньшей мере, одной роботизированной руки предпочтительно предусмотрено для приведения во вращение и перемещения указанного, по меньшей мере, одного сервисного барабана в зону перед, по меньшей мере, одним элементом для выдачи/подачи указанного, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала.

В качестве дополнения или альтернативно, по меньшей мере, одна роботизированная рука может быть предусмотрена для обеспечения опоры для сервисного барабана во время приведения в действие транспортно-загрузочных устройств.

Элементы для образования, по меньшей мере, одного слоя брекера предпочтительно содержат подающее устройство, предназначенное для подачи, по меньшей мере, одного промышленного изделия в виде ленты эластомерного материала, содержащего текстильные корды, в первое место выполнения работ, предназначенное для намотки указанного, по меньшей мере, одного промышленного изделия вокруг вспомогательного барабана.

Устройства для образования брекера могут дополнительно содержать подающее устройство, предназначенное для подачи двух лентообразных усилительных вставок во второе место выполнения работ, предназначенное для намотки указанных лентообразных усилительных вставок вокруг указанного, по меньшей мере, одного слоя брекера.

Устройства для образования брекера предпочтительно содержат каретку, несущую вспомогательный барабан и выполненную с возможностью перемещения для избирательной установки указанного вспомогательного барабана в заданном положении перед, по меньшей мере, один первым местом выполнения работ и одним вторым местом выполнения работ.

Каретка предпочтительно выполнена с возможностью перемещения параллельно геометрической оси вращения вспомогательного барабана.

Элементы, предназначенные для загибания вверх противоположных в аксиальном направлении, боковых отгибаемых частей указанного, по меньшей мере, одного слоя брекера, предпочтительно, по меньшей мере, частично встроены в указанный вспомогательный барабан.

Линия сборки конструктивных элементов, образующих коронные зоны, может дополнительно содержать намоточные устройства, предназначенные для окружной намотки, по меньшей мере, одного усилительного элемента из эластомерного материала в виде витков, расположенных в аксиальном направлении рядом друг с другом, вокруг указанного, по меньшей мере, одного слоя брекера, при этом указанный усилительный элемент включает в себя в продольном направлении, по меньшей мере, один непрерывный корд.

Намоточные устройства работают на брекерном конструктивном элементе, поддерживаемом сервисным барабаном, в третьем месте выполнения работ.

Более точно, указанный, по меньшей мере, один сервисный барабан может быть заблокирован относительно, по меньшей мере, одного третьего и одного четвертого мест выполнения работ.

В возможном варианте осуществления предусмотрены, по меньшей мере, один первый сервисный барабан и один второй сервисный барабан, работающие одновременно, при этом каждый из них работает в одном из указанных третьего и четвертого мест выполнения работ.

Сервисный барабан может иметь наружную поверхность, выполненную с криволинейным профилем поперечного сечения.

Транспортно-загрузочные устройства предпочтительно содержат первый транспортно-загрузочный элемент, подлежащий попеременному размещению вокруг вспомогательного барабана и вокруг сервисного барабана.

Первый транспортно-загрузочный элемент предпочтительно содержит элементы, выполненные с возможностью перемещения в радиальном направлении и предназначенные для избирательного входа в контактное взаимодействие с брекерным конструктивным элементом и отпускания брекерного конструктивного элемента.

Вспомогательный барабан предпочтительно выполнен с возможностью перемещения вдоль его геометрической оси вращения для его коаксиальной вставки в первый транспортно-загрузочный элемент.

Вспомогательный барабан может быть выполнен с возможностью его сужения в радиальном направлении для выхода из контактного взаимодействия с брекерным конструктивным элементом, введенным в контактное взаимодействие с первым транспортно-загрузочным элементом.

Сервисный барабан может быть выполнен с возможностью перемещения вдоль его геометрической оси вращения для его коаксиальной вставки в первый транспортно-загрузочный элемент.

Сервисный барабан может быть выполнен с возможностью его расширения в радиальном направлении для входа в контактное взаимодействие с брекерным конструктивным элементом, который поддерживается первым транспортно-загрузочным элементом.

Первый транспортно-загрузочный элемент предпочтительно по существу зафиксирован в указанной линии сборки конструктивных элементов, образующих коронные зоны.

Линия сборки каркасных конструктивных элементов может содержать основной барабан, имеющий половины, выполненные с возможностью перемещения в аксиальном направлении ближе друг к другу для задания радиального расширения каркасного конструктивного элемента.

Предпочтительно предусмотрено второе место выполнения перемещения, включающее, по меньшей мере, один второй транспортно-загрузочный элемент, который может быть попеременно размещен вокруг сервисного барабана и вокруг основного барабана, работающего в линии сборки каркасных конструктивных элементов.

Сервисный барабан предпочтительно выполнен с возможностью перемещения вдоль его геометрической оси вращения для его коаксиальной вставки во второй транспортно-загрузочный элемент.

Второй транспортно-загрузочный элемент предпочтительно выполнен с возможностью перемещения вдоль геометрической оси вращения основного барабана для установки конструктивного элемента, образующего коронную зону, коаксиально вокруг основного барабана.

Сервисный барабан может быть выполнен с возможностью его сужения в радиальном направлении для выхода из контактного взаимодействия с конструктивным элементом, образующим коронную зону, который введен в контактное взаимодействие со вторым транспортно-загрузочным элементом.

Роботизированная рука предпочтительно представляет собой антропоморфную роботизированную руку.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления способа и установки для сборки шин в соответствии с настоящим изобретением.

Данное описание будет представлено в дальнейшем со ссылкой на прилагаемые чертежи, приведенные в качестве неограничивающего примера, на которых:

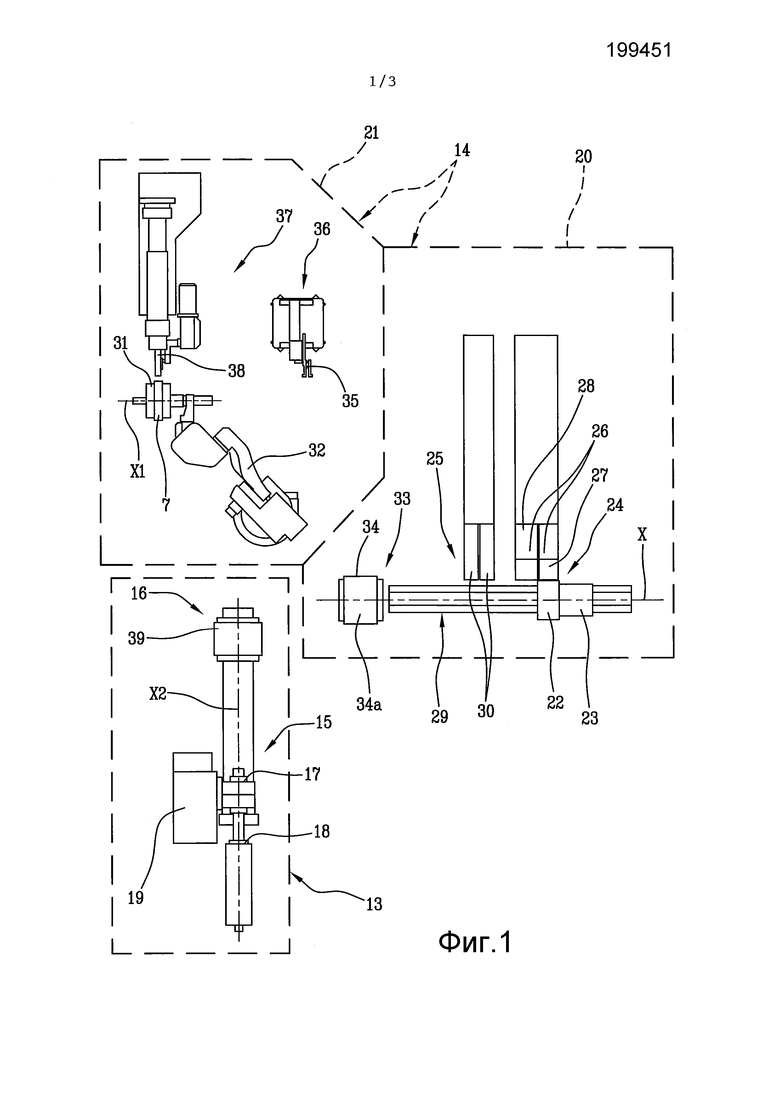

фиг.1 - схематический вид сверху установки для сборки шин, выполняемой в соответствии с предпочтительным примером настоящего изобретения;

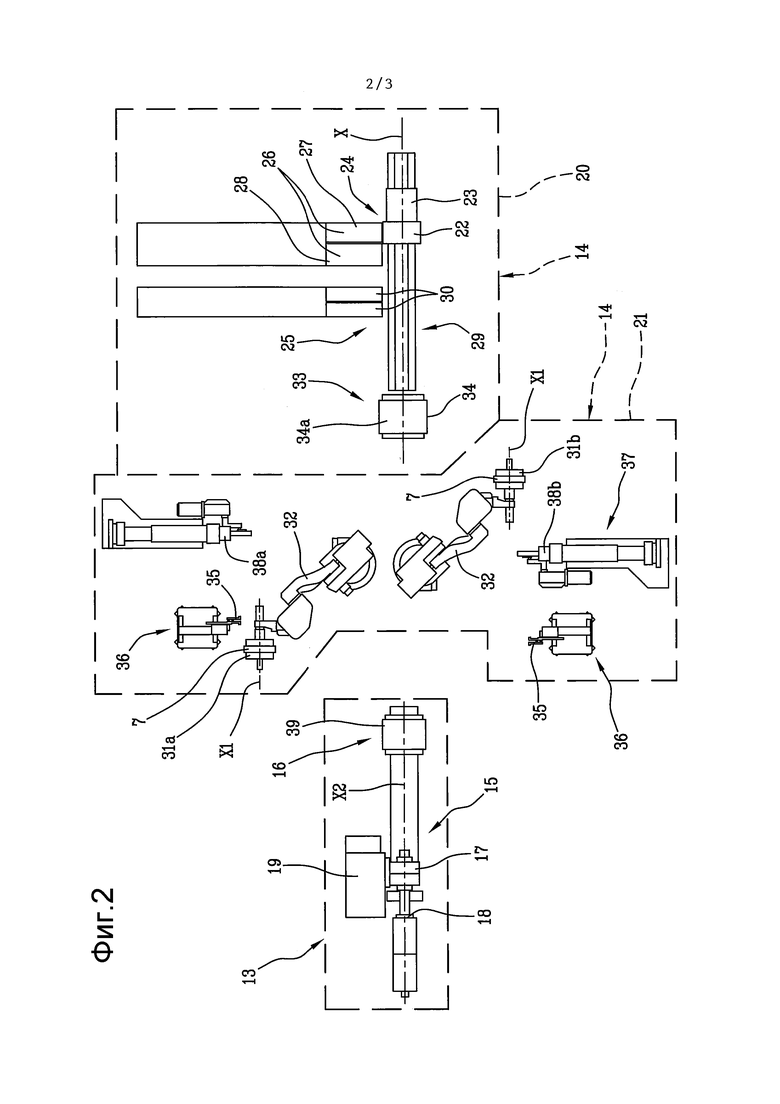

фиг.2 - схематический вид сверху установки для сборки шин, выполняемой в соответствии с возможным предпочтительным вариантом настоящего изобретения;

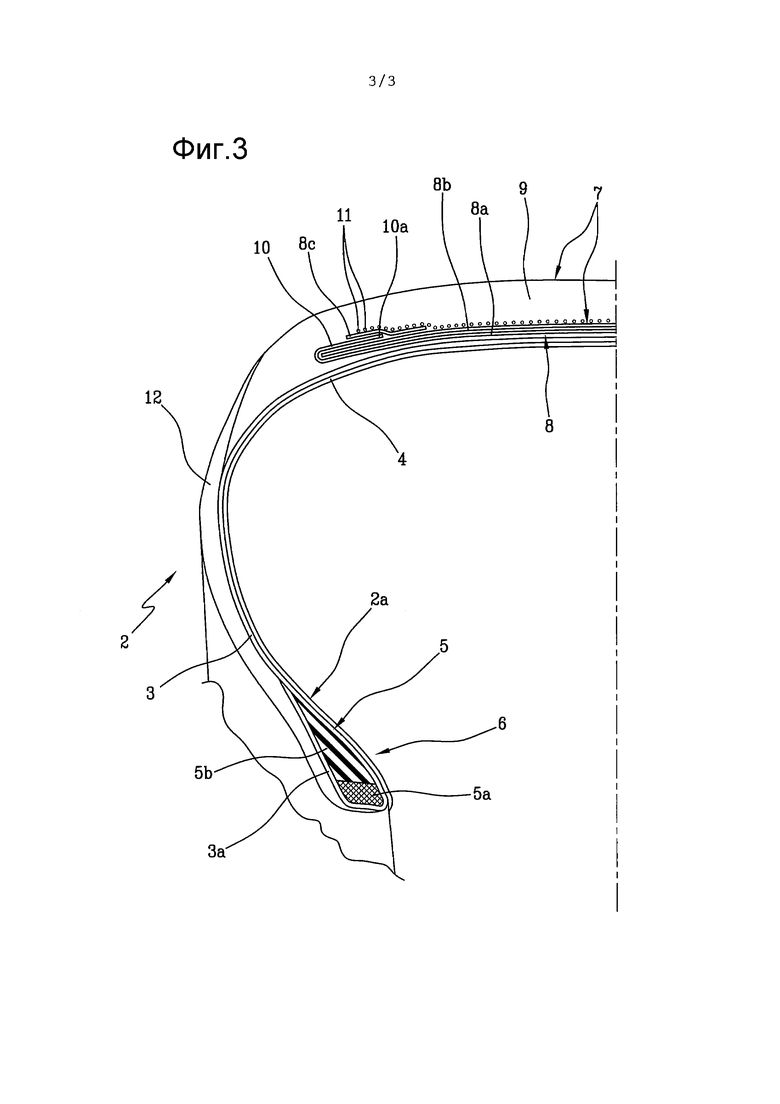

фиг.3 - вид в поперечном сечении шины, получаемой в соответствии с настоящим изобретением.

На упомянутых чертежах установка для сборки шин для колес транспортных средств, предназначенная для реализации на практике способа в соответствии с настоящим изобретением, была обозначена в целом ссылочной позицией 1.

Установка 1 предназначена для сборки шин 2 (фиг.3), по существу содержащих каркасный конструктивный элемент 2а, имеющий, по меньшей мере, один или несколько слоев 3 каркаса. Для обеспечения простоты описания в дальнейшем только в качестве примера упоминается наличие только одного слоя 3 каркаса, при этом следует понимать, что в случае необходимости будут предусмотрены два или более слоев каркаса в зависимости от требований.

Слой воздухонепроницаемого эластомерного материала или так называемый «герметизирующий слой» 4 может быть наложен внутри по отношению к слою 3 каркаса. Два кольцевых удерживающих конструктивных элемента 5, каждый из которых включает в себя так называемый сердечник 5а борта, несущий эластомерный наполнитель 5b снаружи в радиальном направлении, находятся в контактном взаимодействии с соответствующими концевыми отогнутыми частями 3а слоя 3 каркаса.

Кольцевые удерживающие конструктивные элементы 5 встроены вблизи зон, обычно называемых термином «борта» 6, в которых обычно осуществляется контактное взаимодействие между шиной 2 и соответствующим монтажным ободом.

Конструктивный элемент 7, образующий коронную зону, наложен в направлении вдоль окружности вокруг каркасного конструктивного элемента 3. Конструктивный элемент 7, образующий коронную зону, содержит брекерный конструктивный элемент 8, имеющий один или несколько слоев 8а, 8b брекера, и предпочтительно протекторный браслет 9, перекрывающий брекерный конструктивный элемент 8 в направлении вдоль окружности.

Более точно, в показанном примере предусмотрен первый внутренний в радиальном направлении слой 8а каркаса и, по меньшей мере, один второй наружный в радиальном направлении слой 8b брекера.

По меньшей мере, один слой брекера, в показанном примере первый слой 8а брекера, имеет противоположные в аксиальном направлении, боковые отгибаемые/отогнутые части 10, загнутые вверх в радиальном направлении снаружи на второй самый дальний от центра в радиальном направлении слой 8b брекера. При отсутствии наружных в радиальном направлении слоя или слоев 8b брекера боковые отгибаемые части 10 первого слоя 8а брекера могут быть загнуты вверх на сам первый слой брекера.

Брекерный конструктивный элемент 8 может дополнительно содержать две лентообразные усилительные вставки 8с, при этом каждая из них перекрывает в радиальном направлении концевой край 10а одной из загнутых вверх, боковых отгибаемых частей 10.

Кроме того, по меньшей мере, один так называемый слой 11 с нулевым углом может быть наложен в радиальном направлении снаружи на слои 8а, 8b брекера и на возможные лентообразные усилительные вставки 8с для придания брекерному конструктивному элементу 8 заданной стойкости к растяжению в направлении вдоль окружности и в радиальном направлении.

Боковины 12, каждая из которых проходит от соответствующего борта 6 до соответствующего бокового края протекторного браслета 9, наложены в противоположных в боковом направлении местах на слой 3 каркаса.

Установка 1 предпочтительно содержит линию 13 сборки каркасных конструктивных элементов, на которой образуют каркасные конструктивные элементы 2а изготавливаемых шин.

Конструктивные элементы 7, образующие коронные зоны, собирают на линии сборки конструктивных элементов, образующих коронные зоны, которая в целом обозначена ссылочной позицией 14 на фиг.1.

В месте 15 сборки выполняют соединение каждого каркасного конструктивного элемента 2а с соответствующим конструктивным элементом 7, образующим коронную зону. Более точно, в показанном примере место 15 сборки функционально встроено в линию 13 сборки каркасных конструктивных элементов.

В соответствии с вариантом осуществления, показанным на фиг.1 и 2, линия 13 сборки каркасных конструктивных элементов содержит, по меньшей мере, один основной барабан 17, на котором собирают каркасный конструктивный элемент 2а шины 2. Основной барабан 17 в рабочем положении может опираться на держатель 18 или другое устройство, позволяющее при необходимости приводить основной барабан 17 во вращение и/или перемещать его соответствующим образом между одним или несколькими рабочими модулями 19 во время наложения компонентов каркасного конструктивного элемента 2а.

Более точно, основной барабан 17 выполнен с возможностью приема сначала внутреннего герметизирующего слоя 4 в случае его наличия и впоследствии слоя 3 каркаса для образования цилиндрического рукава, на противоположные в боковом направлении, боковые отгибаемые части 3а которого впоследствии будут установлены кольцевые удерживающие конструктивные элементы 5. После этого может быть выполнено загибание вверх боковых отгибаемых частей 3а слоя 3 каркаса вокруг кольцевых удерживающих конструктивных элементов 5. Также может быть предусмотрено наложение, по меньшей мере, одной части боковин 12 на основной барабан 17, а также наложение, по меньшей мере, одного стойкого к истиранию элемента в зависимости от процесса создания.

В вышеописанном варианте изготовления основной барабан 17 представляет собой барабан такого типа, который приспособлен для выполнения сборки шины 2 в соответствии с так называемым «одностадийным» процессом, в котором соединение между конструктивным элементом 7, образующим коронную зону, и каркасным конструктивным элементом 2а не требует перемещения каркасного конструктивного элемента 2а с указанного основного барабана 17, на котором он был собран, на другой барабан, поскольку половины основного барабана 17, которые выполнены с возможностью смещения друг к другу в аксиальном направлении, предусмотрены для задания радиального расширения каркасного конструктивного элемента 2а для соединения последнего с конструктивным элементом 7, образующим коронную зону.

В дополнительном предпочтительном варианте осуществления основной барабан 17 может представлять собой барабан для второй стадии или так называемый «формообразующий барабан», на котором сначала устанавливают каркасный конструктивный элемент 2а, собранный где-то в другом месте, например на указанной линии сборки каркасных конструктивных элементов, хотя это необязательно, при этом впоследствии соответствующий брекерный конструктивный элемент 7 перемещают в положение, в котором он будет находиться снаружи в радиальном направлении по отношению к указанному барабану, и центрируют надлежащим образом на уже имеющемся каркасном конструктивном элементе 2а. Основной барабан 17 данного типа также предусмотрен с половинами, которые выполнены с возможностью перемещения в аксиальном направлении по направлению друг к другу для задания радиального расширения каркасного конструктивного элемента 2а с целью соединения его с конструктивным элементом 7, образующим коронную зону.

Следовательно, в обоих описанных случаях указанное место 15 сборки совпадает с местом расположения основного барабана 17.

В линии 14 сборки конструктивных элементов, образующих коронные зоны, предпочтительно могут быть указаны, по меньшей мере, одна первая рабочая зона 20 и, по меньшей мере, одна вторая рабочая зона 21. В первой рабочей зоне 20 устройства 26 для образования брекерных конструктивных элементов функционируют для сборки брекерного конструктивного элемента 8 или, по меньшей мере, его первой части на, по меньшей мере, одном вспомогательном барабане 22.

Вспомогательный барабан 22 может опираться с возможностью вращения на каретку 23, которая выполнена с возможностью перемещения предпочтительно параллельно геометрической оси Х вращения вспомогательного барабана для избирательной установки последнего в заданном положении перед, по меньшей мере, одним первым местом 24 выполнения работ и одним вторым местом 25 выполнения работ, расположенными на некотором расстоянии друг от друга.

Устройства 26, предназначенные для образовании брекерных конструктивных элементов, предпочтительно содержат элементы, предназначенные для образования, по меньшей мере, первого слоя 8а брекера посредством первого подающего устройства 27, например, функционирующего в первом месте 24 выполнения работ для подачи, по меньшей мере, одного первого промышленного изделия в виде ленты эластомерного материала, включающего в себя текстильные корды, расположенные рядом и параллельно друг другу и ориентированные в соответствии с заданным углом, предпочтительно составляющим от приблизительно 30° до приблизительно 60°, относительно продольного направления протяженности самого промышленного изделия. Первое промышленное изделие, подаваемое первым подающим устройством 27, накладывают вокруг вспомогательного барабана 22, приводимого во вращение, для образования первого слоя 8а брекера, намотанного в виде полного витка вокруг самого вспомогательного барабана 22. В конце намотки первое промышленное изделие разрезают в поперечном направлении вблизи вспомогательного барабана 22, и концы первого слоя 8а брекера, образованные таким способом, соединяют друг с другом встык.

Также может быть предусмотрено второе подающее устройство 28, предназначенное для подачи второго промышленного изделия в виде ленты эластомерного материала, предпочтительно имеющего ширину, равную ширине первого промышленного изделия или меньшую, чем ширина первого промышленного изделия. Второе промышленное изделие может содержать текстильные или металлические корды, расположенные параллельно рядом друг с другом и ориентированные в соответствии с заданным углом, предпочтительно составляющим от приблизительно 30° до приблизительно 60°, относительно продольного направления протяженности промышленного изделия, и имеющие ориентацию, при которой они перекрещиваются с кордами первого промышленного изделия.

Второе промышленное изделие предпочтительно накладывают вокруг первого слоя 8а брекера так же, как указанный первый слой брекера, для образования второго слоя 8b брекера, намотанного в виде полного витка вокруг самого вспомогательного барабана 22. В конце намотки второе промышленное изделие разрезают в поперечном направлении вблизи вспомогательного барабана 22, и концы второго слоя 8b брекера, образованные таким способом, соединяют друг с другом встык.

Второе подающее устройство 28 может быть установлено в рабочем положении в том же первом месте 24 выполнения работ, в котором находится первое подающее устройство 27, или в отдельном месте выполнения работ. В случае, упомянутом последним, включение в работу второго подающего устройства 28 будет иметь место после приведения в действие каретки 23 для отвода вспомогательного барабана 22 из первого места выполнения работ и перевода его в место, в котором находится второе подающее устройство 28.

Когда наложение слоев 8а, 8b брекера будет завершено, противоположные в аксиальном направлении, боковые отгибаемые части 10 указанного, по меньшей мере, одного первого слоя 8а брекера, предпочтительно выступающие в аксиальном направлении за соответствующие концевые края второго слоя 8b брекера, загибают вверх так, что они оказываются наложенными в радиальном направлении снаружи на сам второй слой брекера. Данная операция может быть выполнена соответствующими загибающими элементами, не описанными и не показанными подробно, поскольку они могут быть получены известным самим по себе образом, с помощью, например, надувных и/или соответственно деформируемых мешков по команде от механических напорных/толкающих элементов, частично или полностью встроенных в сам вспомогательный барабан 22.

Операция загибания вверх может быть выполнена после смещения каретки 23 для установки вспомогательного барабана 22 в место 29 выполнения загибания вверх, находящееся на некотором расстоянии в боковом направлении от первого места 24 выполнения работ, в котором происходит намотка первого слоя 8а брекера и/или второго слоя 8b брекера, для избежания механического столкновения между элементами, предназначенными для образования слоя или слоев 8а, 8b брекера, и вышеупомянутыми элементами, предназначенными для выполнения загибания вверх.

В первой рабочей зоне 20 также может быть установлено в рабочем положении третье подающее устройство 30, предназначенное для подачи двух лентообразных усилительных вставок 8с, каждая из которых выполнена в виде ленты эластомерного материала, имеющей размер в аксиальном направлении, который предпочтительно меньше половины размера слоев 8а, 8b брекера в аксиальном направлении, когда загибание вверх будет завершено. Каждая лентообразная усилительная вставка 8с предпочтительно включает в себя текстильные корды, например нейлоновые корды, проходящие в продольном направлении. Третье подающее устройство 30 предпочтительно работает в указанном втором месте 25 выполнения работ, предназначенном для намотки лентообразных усилительных вставок 8с вокруг ранее образованных слоя или слоев 8а, 8b брекера. Вспомогательный барабан 22 достигает второго места выполнения работ после перемещения каретки 23 после операции загибания вверх. Лентообразные усилительные вставки 8с могут быть распределены одновременно рядом с загнутыми вверх, боковыми отгибаемыми частями 10 слоя или слоев 8а, 8b брекера, при этом вспомогательный барабан 22 приводится во вращение для обеспечения намотки указанных вставок с образованием полного оборота. В конце намотки каждую из лентообразных усилительных вставок 8с разрезают в поперечном направлении вблизи вспомогательного барабана 22 и соединяют встык у соответствующих концов.

Когда технологический процесс в первой рабочей зоне 20 будет завершен, сборка конструктивного элемента 7, образующего коронную зону, переходит во вторую рабочую зону 21, предусмотренную с, по меньшей мере, одним сервисным барабаном 31, предпочтительно соединенным с роботизированной рукой 32 предпочтительно антропоморфного типа.

Для этого вспомогательный барабан 22 предпочтительно перемещают посредством смещения каретки 23 в аксиальном направлении, например, в первое место 33 выполнения перемещения, находящееся в рабочем положении между первой рабочей зоной 20 и второй рабочей зоной 21. В первом месте 33 выполнения перемещения работают устройства 34, предназначенные для перемещения брекерного конструктивного элемента 8 со вспомогательного барабана 22 на сервисный барабан 31.

В предпочтительном варианте осуществления данные транспортно-загрузочные устройства 34 содержат, по меньшей мере, один первый транспортно-загрузочный элемент 34а, который может быть попеременно размещен вокруг вспомогательного барабана 22 и сервисного барабана 31.

Первый транспортно-загрузочный элемент 34а предпочтительно по существу зафиксирован в указанной линии 14 сборки конструктивных элементов, образующих коронные зоны, и выполнен с возможностью попеременного входа в контактное взаимодействие со вспомогательным барабаном 22 и сервисным барабаном 31.

Вспомогательный барабан 22 действительно выполнен с возможностью перемещения вдоль его геометрической оси Х вращения по команде от каретки 23 для вставки его коаксиально в первый транспортно-загрузочный элемент 34а.

Когда вспомогательный барабан 22 будет вставлен коаксиально, предпочтительно в положении, сцентрированном относительно оси, в первый транспортно-загрузочный элемент 34а, элементы, выполненные с возможностью смещения в радиальном направлении (непоказанные), функционально соединенные с указанным барабаном и выполненные, например, в виде следующих друг за другом в направлении вдоль окружности, круговых секторов, обеспечивают выполнение ввода брекерного конструктивного элемента 8 или его первой части, образованных на вспомогательном барабане 22, в контактное взаимодействие.

Вспомогательный барабан 22, образованный из секторов (непоказанных), «стягиваемых» в радиальном направлении, сужают в радиальном направлении для вывода его из контактного взаимодействия с брекерным конструктивным элементом 8.

Посредством перемещения каретки 23 назад вспомогательный барабан 22 поступательно перемещают в аксиальном направлении относительно первого транспортно-загрузочного элемента 34а, и, следовательно, он удаляется из брекерного конструктивного элемента 8, который удерживается первым транспортно-загрузочным элементом 34а посредством элементов, выполненных с возможностью перемещения в радиальном направлении, в положении, при котором он сужен в радиальном направлении.

Сервисный барабан 31, в свою очередь, выполнен с возможностью поступательного перемещения вдоль его геометрической оси Х1 вращения по команде от роботизированной руки 32 для вставки его коаксиально в первый транспортно-загрузочный элемент 34а, несущий брекерный конструктивный элемент 8.

Сервисный барабан 31, содержащий секторы (не показано), выполненные, например, с возможностью перемещения в радиальном направлении, может быть расширен в радиальном направлении для входа в контактное взаимодействие с брекерным конструктивным элементом 8.

После расширения сервисного барабана 31 выполненные с возможностью перемещения в радиальном направлении элементы первого транспортно-загрузочного элемента 34а перемещают в радиальном направлении от брекерного конструктивного элемента 8, который будет оставаться в контактном взаимодействии с сервисным барабаном 31.

В случае необходимости сервисный барабан 31, по меньшей мере в состоянии, когда он расширен в радиальном направлении, может иметь наружную поверхность, имеющую криволинейный профиль поперечного сечения для придания заданной формы брекерному конструктивному элементу 8, введенному в контактное взаимодействие с сервисным барабаном 31.

После этого сервисный барабан 31 поступательно перемещают в аксиальном направлении посредством роботизированной руки 32 для извлечения его из первого транспортно-загрузочного элемента 34а вместе с брекерным конструктивным элементом 8.

Роботизированная рука 32 такого типа, которая имеет, например, шесть или более осей движения, выполнена с возможностью обеспечения опоры для сервисного барабана 31, приведения во вращение и соответствующего перемещения сервисного барабана 31 во второй рабочей зоне 21 для образования протекторного браслета 9 и в случае необходимости, по меньшей мере, одной второй части брекерного конструктивного элемента 8.

Данная вторая часть брекерного конструктивного элемента 8 может, например, содержать вышеупомянутый слой 11 с нулевым углом наклона кордов, который - только в качестве указания - проходит, по меньшей мере, на 80% протяженности слоя или слоев 8а, 8b брекера в аксиальном направлении. Слой 11 с нулевым углом наклона кордов может быть наложен помимо или вместо лентообразных усилительных вставок 8с в первой рабочей зоне 20 посредством намоточных устройств 35, работающих в третьем месте 36 выполнения работ, предпочтительно установленных во второй рабочей зоне 21. Слой 11 с нулевым углом наклона кордов получают посредством окружной намотки, по меньшей мере, одного усилительного элемента из эластомерного материала, включающего в себя в продольном направлении один или несколько непрерывных кордов, в виде витков, расположенных рядом друг с другом, вокруг слоя или слоев 8а, 8b брекера.

Усилительный элемент может подаваться намоточными устройствами 35 к сервисному барабану 31, когда последний приводится во вращение и перемещается соответствующим образом посредством роботизированной руки 32 в зоне перед намоточными устройствами 35.

Когда образование слоя 11 с нулевым углом наклона кордов в случае его наличия будет завершено, роботизированная рука 32 перемещает сервисный барабан 31 в зону рядом с, по меньшей мере, одним четвертым местом 37 выполнения работ, в котором работают устройства 38, предназначенные для образования протекторного браслета, которые, например, содержат, по меньшей мере, один экструдер или другой элемент, пригодный для выполнения регулируемой подачи непрерывного удлиненного элемента из эластомерного материала. Вспомогательный барабан 22 приводят во вращение и перемещают соответствующим образом посредством роботизированной руки 32 для обеспечения определенного наложения непрерывного удлиненного элемента в виде соседних друг с другом витков вокруг брекерного конструктивного элемента 8, опирающегося на сервисный барабан 31, до тех пор, пока не будет завершено образование протекторного браслета 9, имеющего заданную форму и толщину.

В случае необходимости, как показано в качестве примера на фиг.2, устройства 38, предназначенные для образования протекторного браслета, могут содержать два или более экструдеров 38а, 38b или других элементов для дозированной выдачи/подачи, возможно расположенных в соответственно отдельных местах выполнения работ, для образования соответственно, по меньшей мере, одной первой и одной второй частей протекторного браслета 9 и/или других компонентов шины посредством использования материалов разного состава.

Также может быть предусмотрено использование, по меньшей мере, одного первого сервисного барабана 31а и одного второго сервисного барабана 31b, аналогичных друг другу или отличающихся друг от друга, каждый из которых соединен с соответствующей роботизированной, предпочтительно антропоморфной рукой 32а, 32b для выполнения одновременной сборки конструктивных элементов 7, образующих коронные зоны и принадлежащих отдельным шинам, во второй рабочей зоне 21.

Более точно, образование первой части протекторного браслета 9 на первом сервисном барабане 31а и образование второй части протекторного браслета 9 на втором сервисном барабане можно осуществлять одновременно.

Помимо этого или в качестве альтернативы образование протекторных браслетов 9 первой и второй изготавливаемых шин может происходить одновременно соответственно на первом сервисном барабане 31а и на втором сервисном барабане 31b.

Помимо этого или в качестве альтернативы, как показано в качестве примера на фиг.2, образование протекторного браслета 9 на первом сервисном барабане 31а и образование второй части брекерного конструктивного элемента 8, то есть слоя 11 с нулевым углом наклона кордов, на втором сервисном барабане 31b можно осуществлять одновременно.

Когда изготовление протекторного браслета 9 будет завершено, соответствующий сервисный барабан 31, 31а, 31b может быть переведен в состоянии контактного взаимодействия во второе место 16 выполнения перемещения с помощью роботизированной руки 32.

Второе место 16 выполнения перемещения предпочтительно содержит, по меньшей мере, один второй транспортно-загрузочный элемент 39, который может быть попеременно установлен вокруг сервисного барабана 31 и вокруг указанного основного барабана 17, работающего в линии 13 сборки каркасных конструктивных элементов.

Более точно, сервисный барабан 31, несущий конструктивный элемент 7, образующий коронную зону, выполнен с возможностью его поступательного перемещения вдоль его геометрической оси Х1 вращения по команде от роботизированной руки 32 для вставки его коаксиально во второй транспортно-загрузочный элемент 39.

Второй транспортно-загрузочный элемент 39 содержит, например, элементы (непоказанные), выполненные с возможностью перемещения в радиальном направлении, которые выполнены с возможностью «стягивания» в радиальном направлении для входа в контактное взаимодействие с конструктивным элементом 7, образующим коронную зону, который опирается на сервисный барабан 31, для снятия его с сервисного барабана 31.

После стягивания элементов второго транспортно-загрузочного элемента 39, выполненных с возможностью перемещения в радиальном направлении, задают сужение сервисного барабана 31 в радиальном направлении. Следовательно, сервисный барабан 31 выходит из контактного взаимодействия с конструктивным элементом 7, образующим коронную зону, который остается в состоянии контактного взаимодействия со вторым транспортно-загрузочным элементом 39. В этот момент сервисный барабан 31 может быть смещен в аксиальном направлении из второго транспортно-загрузочного элемента 39 под действием роботизированной руки 32 и/или при перемещении самого второго транспортно-загрузочного элемента в аксиальном направлении.

Действительно, второй транспортно-загрузочный элемент 39 предпочтительно выполнен с возможностью перемещения вдоль геометрической оси Х2 вращения основного барабана 17, как показано на фиг.1 и 2, для размещения конструктивного элемента 7, образующего коронную зону, коаксиально вокруг основного барабана 17.

После сближения половин основного барабана 17 будет задано соединение конструктивного элемента 7, образующего коронную зону, с каркасным конструктивным элементом 2а.

После отвода элементов, выполненных с возможностью перемещения в радиальном направлении и встроенных во второй транспортно-загрузочный элемент 39, указанный транспортно-загрузочный элемент может быть выведен в аксиальном направлении из контактного взаимодействия с конструктивным элементом 7, образующим коронную зону, который будет оставаться в состоянии контактного взаимодействия с каркасным конструктивным элементом 2а на основном барабане 17.

После выполнения возможных дополнительных технологических операций в целях улучшения адгезионного сцепления конструктивного элемента 7, образующего коронную зону, с каркасным конструктивным элементом 2а и/или, например, наложения боковин 12 на противоположные в боковом направлении поверхности изготавливаемой шины собранная шина 2 может быть снята с основного барабана 17 для подвергания ее завершающему процессу вулканизации и/или другим технологическим операциям, предусмотренным в цикле производства.

Вышеописанная конфигурация установки такова, что обеспечивается возможность одновременной сборки нескольких шин 2 с максимально возможной гибкостью.

Более точно, обеспечение наличия первой и второй рабочих зон 20, 21 в линии 14 сборки конструктивных элементов, образующих коронные зоны, обеспечивает возможность выполнения одновременной сборки нескольких конструктивных элементов 7, образующих коронные зоны. Действительно, устройства 26, предназначенные для образования брекерных конструктивных элементов, и устройства 38, предназначенные для образования протекторных браслетов, выполнены с возможностью работы одновременно друг с другом, так что образование брекерного конструктивного элемента 8, по меньшей мере, одной первой шины в первой рабочей зоне 20, по меньшей мере, частично осуществляется одновременно с образованием протекторного браслета 9, по меньшей мере, одной второй шины на соответствующем сервисном барабане 31 во второй рабочей зоне 21.

Если будут предусмотрены два или более экструдеров 38а, 38b, как показано на фиг.2, или другие элементы, отдельные друг от друга, предназначенные для образования соответственно, по меньшей мере, одной первой и одной второй частей протекторного браслета 9, образование протекторного браслета 9 первой изготавливаемой шины и образование протекторного браслета 9 второй изготавливаемой шины будут, по меньшей мере, частично осуществляться одновременно с изготовлением брекерного конструктивного элемента 8 дополнительной изготавливаемой шины в первой рабочей зоне 20.

Одновременно с технологической операцией на линии 14 сборки конструктивных элементов, образующих коронные зоны, на линии 13 сборки каркасных конструктивных элементов предпочтительно собирают, по меньшей мере, один каркасный конструктивный элемент 2а. Предпочтительно, если каркасный конструктивный элемент 2а, который собираются изготавливать, предназначен для соединения с конструктивным элементом 7, образующим коронную зону, или одним из конструктивных элементов 7, образующих коронные зоны и изготавливаемых во второй рабочей зоне 21.

Устройства, предназначенные для соединения конструктивного элемента, образующего коронную зону, с каркасным конструктивным элементом 2а, а также в целом линия 13 сборки каркасных конструктивных элементов предпочтительно работают с той же рабочей частотой, с какой работают устройства 38, предназначенные для образования протекторных браслетов, во второй рабочей зоне 21 и с какой работают устройства 26, предназначенные для образования брекерных конструктивных элементов, в первой рабочей зоне 20, так что каждая изготавливаемая шина может немедленно перемещаться в следующее место выполнения работ, и при этом избегают складирования изготавливаемых шин вдоль сборочных линий установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2324594C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| СПОСОБ, ПРОЦЕСС И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2014 |

|

RU2678662C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2535714C2 |

| РАСШИРЯЮЩИЙСЯ ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАСНПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2709340C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2554863C2 |

Изобретение относится к способу и установке для изготовления шин. Согласно способу собирают каркасный конструктивный элемент. Осуществляют сборку конструктивного элемента, образующего коронную зону. Соединяют конструктивный элемент, образующий коронную зону, с каркасным конструктивным элементом. Сборка конструктивного элемента, образующего коронную зону, включает образование, по меньшей мере, одного слоя брекера на вспомогательном барабане для, по меньшей мере, частичного изготовления брекерного конструктивного элемента. Загибают вверх противоположные в аксиальном направлении боковые отгибаемые части указанного, по меньшей мере, одного слоя (8а, 8b) брекера на вспомогательном барабане. Перемещают брекерный конструктивный элемент со вспомогательного барабана на, по меньшей мере, один сервисный барабан. Образуют протекторный браслет посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала посредством образования витков, расположенных рядом друг с другом, вокруг брекерного конструктивного элемента, поддерживаемого сервисным барабаном. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 47 з.п. ф-лы, 3 ил.

1. Способ изготовления шины, включающий:

- сборку каркасного конструктивного элемента (2а);

- сборку конструктивного элемента (7), образующего коронную зону;

- соединение конструктивного элемента (7), образующего коронную зону, с каркасным конструктивным элементом (2а);

при этом сборка конструктивного элемента (7), образующего коронную зону, включает:

- образование, по меньшей мере, одного слоя (8а, 8b) брекера на вспомогательном барабане (22) для, по меньшей мере, частичного изготовления брекерного конструктивного элемента (8);

- загибание вверх противоположных в аксиальном направлении боковых отгибаемых частей (10) указанного, по меньшей мере, одного слоя (8а, 8b) брекера на вспомогательном барабане (22);

- перемещение брекерного конструктивного элемента (8) со вспомогательного барабана (22) на, по меньшей мере, один сервисный барабан (31); и

- образование протекторного браслета (9) посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала посредством образования витков, расположенных рядом друг с другом, вокруг брекерного конструктивного элемента (8), поддерживаемого сервисным барабаном (31).

2. Способ по п. 1, при котором операцию образования брекерного конструктивного элемента (8), по меньшей мере, одной первой изготавливаемой шины на вспомогательном барабане (22), по меньшей мере, частично выполняют одновременно с операцией образования протекторного браслета (9), по меньшей мере, одной второй изготавливаемой шины на указанном, по меньшей мере, одном сервисном барабане (31).

3. Способ по п.1 или 2, при котором операцию соединения конструктивного элемента (7), образующего коронную зону, с каркасным конструктивным элементом (2а) выполняют с той же рабочей скоростью, с какой выполняют операции образования протекторного браслета (9) и образования брекерного конструктивного элемента (8).

4. Способ по п.1, при котором сборку конструктивных элементов (7), образующих коронные зоны и принадлежащих соответствующим изготавливаемым шинам, выполняют одновременно на соответствующих сервисных барабанах.

5. Способ по п.1, при котором операцию образования протекторного браслета (9) первой изготавливаемой шины и операцию образования протекторного браслета (9) второй изготавливаемой шины, по меньшей мере, частично выполняют одновременно с изготовлением брекерного конструктивного элемента (8) дополнительной изготавливаемой шины.

6. Способ по п.1, при котором во время образования протекторного браслета (9) указанный, по меньшей мере, один сервисный барабан (31) приводят во вращение и перемещают посредством, по меньшей мере, одной роботизированной руки (32) в зону перед выдачным элементом, подающим непрерывный удлиненный элемент из эластомерного материала.

7. Способ по п.1, дополнительно включающий операцию установки указанного, по меньшей мере, одного сервисного барабана (31) в заданном положении и обеспечения опоры для него посредством, по меньшей мере, одной роботизированной руки (32) во время операции перемещения брекерного конструктивного элемента (8) со вспомогательного барабана (22) на указанный, по меньшей мере, один сервисный барабан (31).

8. Способ по п.1, при котором операция образования указанного, по меньшей мере, одного слоя (8а, 8b) брекера включает:

- окружную намотку, по меньшей мере, одного промышленного изделия в виде ленты эластомерного материала вокруг вспомогательного барабана (22), при этом указанная лента включает в себя текстильные корды; и

- соединение друг с другом противоположных концов промышленного изделия в виде ленты.

9. Способ по п.1, при котором сборка конструктивного элемента (7), образующего коронную зону, дополнительно включает операцию окружной намотки двух лентообразных усилительных вставок (8с), каждую из которых размещают в радиальном направлении поверх концевого края (10а) одной из загнутых вверх боковых отгибаемых частей (10) указанного, по меньшей мере, одного слоя (8а, 8b) брекера.

10. Способ по п.1, при котором сборка конструктивного элемента (7), образующего коронную зону, дополнительно включает операцию окружной намотки, по меньшей мере, одного усилительного элемента из эластомерного материала, включающего в себя в продольном направлении, по меньшей мере, один непрерывный корд, в виде витков, расположенных рядом друг с другом в аксиальном направлении, вокруг указанного, по меньшей мере, одного слоя (8а, 8b) брекера.

11. Способ по п.10, при котором намотку указанного усилительного элемента выполняют на брекерном конструктивном элементе (8), перемещенном на сервисный барабан (31).

12. Способ по п.1, при котором перемещение брекерного конструктивного элемента (8) со вспомогательного барабана (22) на указанный, по меньшей мере, один сервисный барабан (31) включает:

- снятие брекерного конструктивного элемента (8) со вспомогательного барабана (22) посредством первого транспортно-загрузочного элемента (34а); и

- размещение брекерного конструктивного элемента (8) на сервисном барабане (31) с вводом в контактное взаимодействие с ним посредством первого транспортно-загрузочного элемента (34а).

13. Способ по п.12, при котором снятие брекерного конструктивного элемента (8) со вспомогательного барабана (22) включает:

- вставку вспомогательного барабана (22), несущего брекерный конструктивный элемент (8), в аксиальном направлении в первый транспортно-загрузочный элемент (34а);

- ввод брекерного конструктивного элемента (8) в контактное взаимодействие с первым транспортно-загрузочным элементом (34а);

- сужение вспомогательного барабана (22) в радиальном направлении для вывода его из контактного взаимодействия с брекерным конструктивным элементом (8); и

- поступательное перемещение вспомогательного барабана (22) в аксиальном направлении относительно первого транспортно-загрузочного элемента (34а) для извлечения вспомогательного барабана (22) из брекерного конструктивного элемента.

14. Способ по п.12, при котором операция размещения брекерного конструктивного элемента (8) на сервисном барабане (31) с вводом в контактное взаимодействие с ним включает:

- вставку сервисного барабана (31) в аксиальном направлении в первый транспортно-загрузочный элемент (34а), несущий брекерный конструктивный элемент (8);

- расширение сервисного барабана (31) в радиальном направлении для ввода его в контактное взаимодействие с брекерным конструктивным элементом (8);

- вывод первого транспортно-загрузочного элемента (34а) из контактного взаимодействия с брекерным конструктивным элементом (8); и

- поступательное перемещение сервисного барабана (31), несущего брекерный конструктивный элемент (8), в аксиальном направлении для извлечения сервисного барабана (31), несущего брекерный конструктивный элемент (8), из первого транспортно-загрузочного элемента (34а).

15. Способ по п.12, при котором первый транспортно-загрузочный элемент (34а) сохраняет неподвижное положение во время перемещения брекерного конструктивного элемента (8).

16. Способ по п.1, при котором соединение конструктивного элемента (7), образующего коронную зону, с каркасным конструктивным элементом (2а) включает операцию перемещения конструктивного элемента (7), образующего коронную зону, с сервисного барабана (31) на основной барабан (17), несущий каркасный конструктивный элемент (2а).

17. Способ по п.16, при котором перемещение конструктивного элемента (7), образующего коронную зону, с сервисного барабана (31) на основной барабан (17) включает:

- снятие конструктивного элемента (7), образующего коронную зону, с сервисного барабана (31) посредством второго транспортно-загрузочного элемента (39); и

- размещение конструктивного элемента (7), образующего коронную зону, на основном барабане (17) с вводом в контактное взаимодействие с ним посредством второго транспортно-загрузочного элемента (39).

18. Способ по п.16, дополнительно включающий операцию установки сервисного барабана (31) в заданном положении и обеспечения опоры для него посредством роботизированной руки (32) во время операции перемещения конструктивного элемента (7), образующего коронную зону, с сервисного барабана (31) на основной барабан (17).

19. Способ по п.17, при котором снятие конструктивного элемента (7), образующего коронную зону, с сервисного барабана (31) включает:

- вставку сервисного барабана (31), несущего конструктивный элемент (7), образующий коронную зону, в аксиальном направлении во второй транспортно-загрузочный элемент (39);

- ввод конструктивного элемента (7), образующего коронную зону, в контактное взаимодействие со вторым транспортно-загрузочным элементом (39); и

- сужение сервисного барабана (31) в радиальном направлении для вывода его из контактного взаимодействия с конструктивным элементом (7), образующим коронную зону.

20. Установка для изготовления шин, содержащая:

- линию (13) сборки каркасных конструктивных элементов;

- линию (14) сборки конструктивных элементов, образующих коронные зоны;

- место (15) сборки, в котором каждый конструктивный элемент (7), образующий коронную зону, соединяют с одним из каркасных конструктивных элементов (2а);

при этом линия (14) сборки конструктивных элементов, образующих коронные зоны, содержит:

- по меньшей мере, один вспомогательный барабан (22);

- по меньшей мере, один сервисный барабан (31);

- устройства для образования брекерного конструктивного элемента (8) на вспомогательном барабане (22), содержащие элементы для образования, по меньшей мере, одного слоя (8а, 8b) брекера и элементы для загибания вверх противоположных в аксиальном направлении боковых отгибаемых частей (10) указанного, по меньшей мере, одного слоя (8а, 8b) брекера; и

- транспортно-загрузочные устройства (34) для перемещения брекерного конструктивного элемента (8), по меньшей мере, частично образованного на вспомогательном барабане (22), на указанный, по меньшей мере, один сервисный барабан (31);

- устройства для образования протекторного браслета (9) посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала посредством образования витков, расположенных рядом друг с другом, вокруг брекерного конструктивного элемента (8), поддерживаемого сервисным барабаном (31).

21. Установка по п.20, в которой устройства (26) для образования брекерного конструктивного элемента и устройства (38) для образования протекторного браслета работают одновременно друг с другом для образования соответственно брекерного конструктивного элемента (8) и протекторного браслета (9) соответствующих изготавливаемых шин.

22. Установка по п.20 или 21, в которой устройства (26) для образования брекерного конструктивного элемента и устройства (38) для образования протекторного браслета работают одновременно с изготовлением, по меньшей мере, одного каркасного конструктивного элемента (2а) на линии (13) сборки каркасных конструктивных элементов.

23. Установка по п.20, в которой линия (14) сборки конструктивных элементов, образующих коронные зоны, содержит:

- первую рабочую зону (20), в которой указанный, по меньшей мере, один вспомогательный барабан (22) расположен в рабочем положении;

- вторую рабочую зону (21), в которой указанный, по меньшей мере, один сервисный барабан (31) расположен в рабочем положении, и

- первое место (33) выполнения перемещения, в котором работают транспортно-загрузочные устройства (34).

24. Установка по п.20, в которой устройства (38) для образования протекторного браслета содержат элементы для образования первой части протекторного браслета (9) и элементы для образования второй части протекторного браслета (9), работающие одновременно с устройствами (26) для образования брекерного конструктивного элемента.

25. Установка по п.20, дополнительно содержащая, по меньшей мере, одну роботизированную руку (32), предназначенную для приведения во вращение и перемещения указанного, по меньшей мере, одного сервисного барабана (31) в зону перед, по меньшей мере, одним элементом (38а, 38b) для выдачи/подачи указанного, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала.

26. Установка по п.20, дополнительно содержащая, по меньшей мере, одну роботизированную руку (32), предназначенную для обеспечения опоры для сервисного барабана (31) во время приведения в действие транспортно-загрузочных устройств (34).

27. Установка по п.20, в которой элементы для образования, по меньшей мере, одного слоя (8а, 8b) брекера содержат подающее устройство (27), предназначенное для подачи, по меньшей мере, одного промышленного изделия в виде ленты эластомерного материала, содержащего текстильные корды, в первое место (24) выполнения работ, предназначенное для намотки указанного, по меньшей мере, одного промышленного изделия вокруг вспомогательного барабана (22).

28. Установка по п.20, в которой устройства для образования брекерного конструктивного элемента (8) дополнительно содержат подающее устройство (30), предназначенное для подачи двух лентообразных усилительных вставок (8с) во второе место (25) выполнения работ, предназначенное для намотки лентообразных усилительных вставок (8с) вокруг указанного, по меньшей мере, одного слоя (8а, 8b) брекера.

29. Установка по п.20, в которой устройства для образования брекерного конструктивного элемента (8) содержат каретку (23), несущую вспомогательный барабан (22) и выполненную с возможностью перемещения для избирательной установки указанного вспомогательного барабана в заданном положении перед, по меньшей мере, один первым местом (24) выполнения работ и одним вторым местом (25) выполнения работ.

30. Установка по п.29, в которой каретка (23) выполнена с возможностью перемещения параллельно геометрической оси (X) вращения вспомогательного барабана (22).

31. Установка по п.20, в которой элементы, предназначенные для загибания вверх противоположных в аксиальном направлении боковых отгибаемых частей (10) указанного, по меньшей мере, одного слоя (8а, 8b) брекера, по меньшей мере, частично встроены во вспомогательный барабан (22).

32. Установка по п.20, в которой линия (14) сборки конструктивных элементов, образующих коронные зоны, дополнительно содержит намоточные устройства (35), предназначенные для окружной намотки, по меньшей мере, одного усилительного элемента из эластомерного материала в виде витков, расположенных в аксиальном направлении рядом друг с другом вокруг указанного, по меньшей мере, одного слоя (8а, 8b) брекера, при этом усилительный элемент включает в себя в продольном направлении, по меньшей мере, один непрерывный корд.

33. Установка по п.32, в которой указанные намоточные устройства (35) работают на брекерном конструктивном элементе (8), поддерживаемом сервисным барабаном (31), в третьем месте (36) выполнения работ.

34. Установка по п.20, в которой указанный, по меньшей мере, один сервисный барабан (31) заблокирован относительно, по меньшей мере, одного третьего и одного четвертого мест (37) выполнения работ.

35. Установка по п.34, содержащая, по меньшей мере, один первый сервисный барабан (31а) и один второй сервисный барабан (31b), работающие одновременно, при этом каждый из них работает в одном из третьего и четвертого мест (37) выполнения работ.

36. Установка по п.20, в которой сервисный барабан (31) имеет наружную поверхность, профилированную с криволинейным профилем поперечного сечения.

37. Установка по п.20, в которой транспортно-загрузочные устройства (34) содержат первый транспортно-загрузочный элемент (34а), подлежащий попеременному размещению вокруг вспомогательного барабана (22) и вокруг сервисного барабана (31).

38. Установка по п.37, в которой первый транспортно-загрузочный элемент (34а) содержит элементы, выполненные с возможностью перемещения в радиальном направлении и предназначенные для избирательного входа в контактное взаимодействие с брекерным конструктивным элементом (8) и отпускания брекерного конструктивного элемента (8).

39. Установка по п.37, в которой вспомогательный барабан (22) выполнен с возможностью перемещения вдоль его геометрической оси (X) вращения для его коаксиальной вставки в первый транспортно-загрузочный элемент (34а).

40. Установка по п.37, в которой вспомогательный барабан (22) выполнен с возможностью его сужения в радиальном направлении для выхода из контактного взаимодействия с брекерным конструктивным элементом (8), введенным в контактное взаимодействие с первым транспортно-загрузочным элементом (34а).

41. Установка по п.37, в которой сервисный барабан (31) выполнен с возможностью перемещения вдоль его геометрической оси (XI) вращения для его коаксиальной вставки в первый транспортно-загрузочный элемент (34а).

42. Установка по п.37, в которой сервисный барабан (31) выполнен с возможностью его расширения в радиальном направлении для входа в контактное взаимодействие с брекерным конструктивным элементом (8), который поддерживается первым транспортно-загрузочным элементом (34а).

43. Установка по п.37, в которой первый транспортно-загрузочный элемент (34а) по существу зафиксирован в линии (14) сборки конструктивных элементов, образующих коронные зоны.

44. Установка по п.20, в которой указанная линия (13) сборки каркасных конструктивных элементов содержит основной барабан (17), имеющий половины, выполненные с возможностью перемещения в аксиальном направлении ближе друг к другу для задания радиального расширения каркасного конструктивного элемента (2а).

45. Установка по п.20, содержащая второе место (16) выполнения перемещения, включающее, по меньшей мере, один второй транспортно-загрузочный элемент (39), который может быть попеременно размещен вокруг сервисного барабана (31) и вокруг основного барабана (17), работающего в линии (13) сборки каркасных конструктивных элементов.