Область техники

Изобретение относится к области полимерных материалов для производства упаковки и других изделий, а именно к способу получения рулонного или листового многослойного материала.

Уровень техники

В качестве материалов для производства упаковки широко используются материалы на основе полимеров, которые имеют декоративные или функциональные слои, в частности печатные слои (слои краски), металлизированные и барьерные слои.

Однако декорирование (нанесение печати, металлизации, матовости и т.д.) жестких полимерных пленок толщиной от 150 мкм и выше связано с необходимостью использования специального, дорогостоящего оборудования. Нанесение печати на толстые пленки офсетным, или другими способами имеет высокую стоимость. Декорирование самоклеющимися этикетками также связано с высокой стоимостью и ограничением возможностей вариантов декора. Возможно применять недорогие способы нанесения печати, например флексопечать. Однако при ее использовании на пленках указанной толщины происходит быстрый износ оборудования. При этом возникают технологические трудности в обеспечении качества печати.

Поэтому при производстве материалов толщиной более 150 мкм целесообразно применять различные технологии соединения тонкой полимерной пленки (10-100 мкм), имеющей декоративный или функциональный слой, с более толстой полимерной пленкой (150-1000 мкм).

Известны технологии соединения пленок, в которых пленки пропускают через зазоры каландров при одновременном нагреве (см., например, патент РФ RU 2152339, 10.07.2000). Известны способы совместной экструзии пленок и их последующего каландрирования (см., например, патент РФ RU 2202473, 20.04.2003). Также известны технологии формирования ламинирующих слоев путем кэширования или экструзии материала на подложку (см., например, патент РФ RU 2329187, 20.07.2008).

Широко известна технология экструзионного ламинирования, при которой между двумя соединяемыми пленками экструдируют адгезивный материал (см., например, патент РФ RU 2405676, 10.12.2010).

Приведенные технологии не подходят для получения толстых пленок с декоративным или функциональным слоем, поскольку при обработке происходит деформирование слоев, что влияет на их потребительские и эксплуатационные качества. В частности, при деформации печатного слоя происходит искажение надписей и рисунков, выполненных на упаковочном материале.

Широкое применение для производства упаковки с печатью нашла технология «in-mold labeling)) (см., например, патент США, US 7588157, 15.09.2009). Согласно данной технологии, исходная пленка (этикетка), имеющая печатный слой, вплавляется в готовое изделие (например, контейнера) в процессе его формования. Недостатком данной технологии является ее сложность, а также необходимость использования дорогостоящего оборудования. Кроме того, она не подходит для получения рулонных и листовых материалов.

В качестве наиболее близкого аналога рассматриваемого решения по совокупности используемых приемов может быть выбран способ получения многослойного материала, раскрытый в патенте Японии JP 2600273, 24.10.1989. Согласно данному способу, исходный гофрированный листовой материал толщиной от 20 до 500 мкм, имеющий печатный слой, пропускают между каландрами. При этом на печатный слой подают вторую пленку, полученную посредством экструзии, осуществляя каландрирование пакета слоев, его нагрев и последующее сжатие с получением многослойного материала толщиной от 1 до 10 мм. Исходную пленку выполняют из акриловой смолы, а покрывающий слой из поливинилхлорида или акриловой смолы. Данная технология также имеет недостаток, заключающийся в деформации печатного слоя.

Раскрытие изобретения

Задачей изобретения является создание простой технологии получения многослойных листовых или рулонных материалов на основе полимеров, имеющих декоративный или функциональный слой, для изготовления упаковочных или других изделий.

Техническим результатом изобретения является уменьшение деформации исходной пленки, в частности декоративного или функционального слоя, упрощение технологии (в частности, отказ от использования адгезивного слоя или клея), повышение производительности технологии, расширение возможности декорирования, снижение себестоимости, расширение возможности нанесения слоев из различных материалов.

Указанный технический результат достигается за счет того, что способ получения многослойного листового или рулонного материала включает нанесение полимерного покрытия на исходную пленку, имеющую по меньшей мере один опорный полимерный слой и связанный с ним по меньшей мере один неполимерный функциональный или декоративный слой, причем при нанесении покрытия осуществляют пропускание исходной пленки через по меньшей мере два зазора охлаждающих каландров, в первый из которых подают расплавленный экструдированный полимерный материал с формированием покрывающего полимерного слоя с толщиной большей, чем толщина исходной пленки, и его соединения с упомянутой исходной пленкой, причем в указанном первом зазоре обеспечивают охват исходной пленкой одного из каландров с непосредственным контактом первой стороны исходной пленки с поверхностью этого каландра, а подачу экструдированного материала осуществляют на вторую сторону пленки.

Кроме того, предусмотрены частные варианты реализации способа, согласно которым:

- покрывающий полимерный слой наносят со стороны опорного полимерного слоя исходной пленки,

- покрывающий полимерный слой наносят со стороны неполимерного декоративного или функционального слоя исходной пленки,

- во второй зазор каландров подают дополнительную пленку с обеспечением ее соединения с покрывающим полимерным слоем,

- используют три каландра, размещенные горизонтально или под наклоном, при этом первый зазор каландров образован верхним и средним каландрами, а при ламинировании обеспечивают охват исходной пленкой среднего каландра,

- используют три каландра, размещенные горизонтально или под наклоном, при этом второй зазор каландров средним и нижними каландрами, а при соединении дополнительной пленки с ламинирующим полимерным слоем обеспечивают охват указанной пленки нижнего каландра,

- используют исходную пленку, в которой опорный полимерный слой выполнен из полиэтилена, или полипропилена, или полиэтилентерфталата,

- используют исходную пленку, в которой неполимерный декоративный или фунциональный слой представляет собой печатный слой, и/или барьерный слой, и/или металлизированный слой,

- в качестве покрывающего полимерного слоя наносят слой из полиэтилена, или полипропилена, или полиэтилентерфталата, или полистирола, или поливинилхлорида,

- используют дополнительную пленку, выполненную из полиэтилена, или полипропилена, или полиэтилентерфталата,

- используют исходную пленку, в которой толщина опорного слоя составляет 10-100 мкм,

- используют исходную пленку, в которой толщина неполимерного функционального или декоративного слоя составляет 1-100 мкм,

- покрывающий полимерный слой наносят толщиной 150-1000 мкм,

- при нанесении покрытия температура каландров составляет 25-130°С,

- при нанесении покрытия расплавленный экструдированный полимерный материал имеет температуру 200-300°С.

В отличие от известных технологий, в заявленном способе покрытие (ламинирование) пленки с неполимерным декоративным или функциональным слоем в каландрах осуществляют таким образом, что она охватывает один из каландров, контактируя с большей частью его поверхности, а расплавленный полимерный материал подают на другую сторону исходной пленки, не контактирующую с каландром. Благодаря охлаждению каландром контактирующей с ним пленки последняя при попадании на нее расплава не разогревается до температуры плавления или не стабильного физико-механического состояния. Таким образом, данный прием позволяет уменьшить деформацию исходной пленки и сохранить геометрию неполимерного функционального или декоративного слоя.

Краткое описание чертежей

Изобретение поясняется чертежами, где:

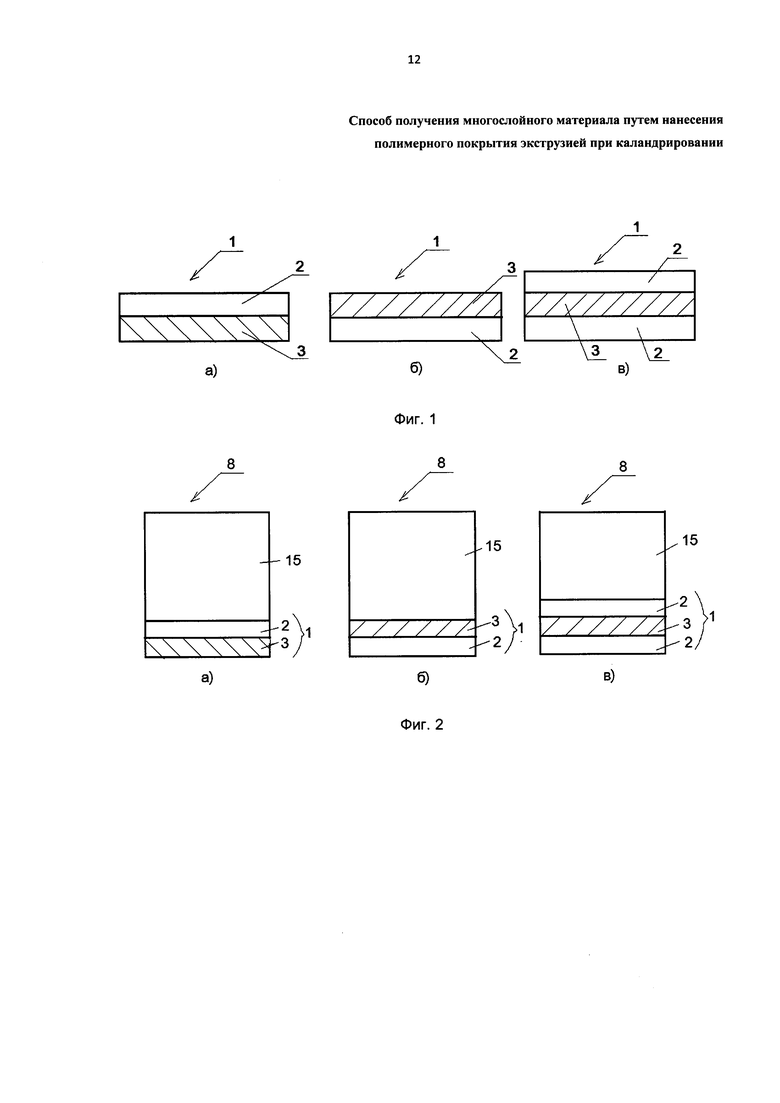

- на фигуре 1 показаны примеры конфигурации исходной пленки,

- на фигуре 2 показаны примеры конфигурации полученного многослойного материала,

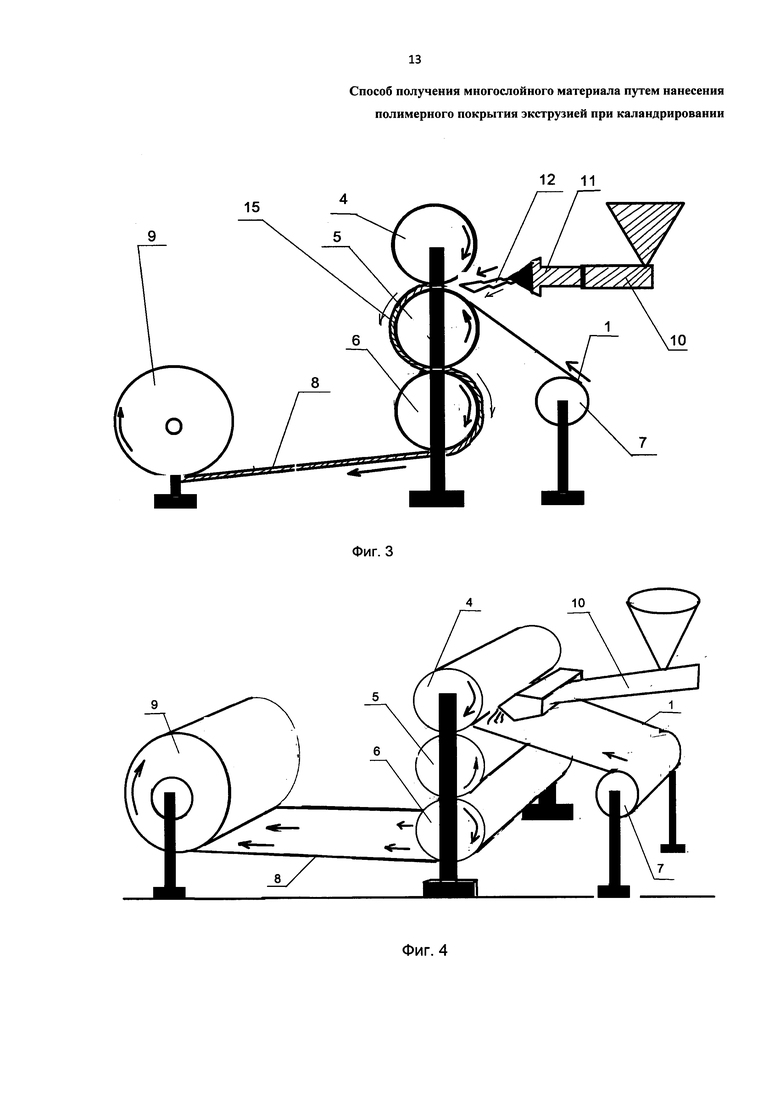

- на фигурах 3 и 4 показана линия для осуществления заявленного способа согласно одному из вариантов реализации изобретения,

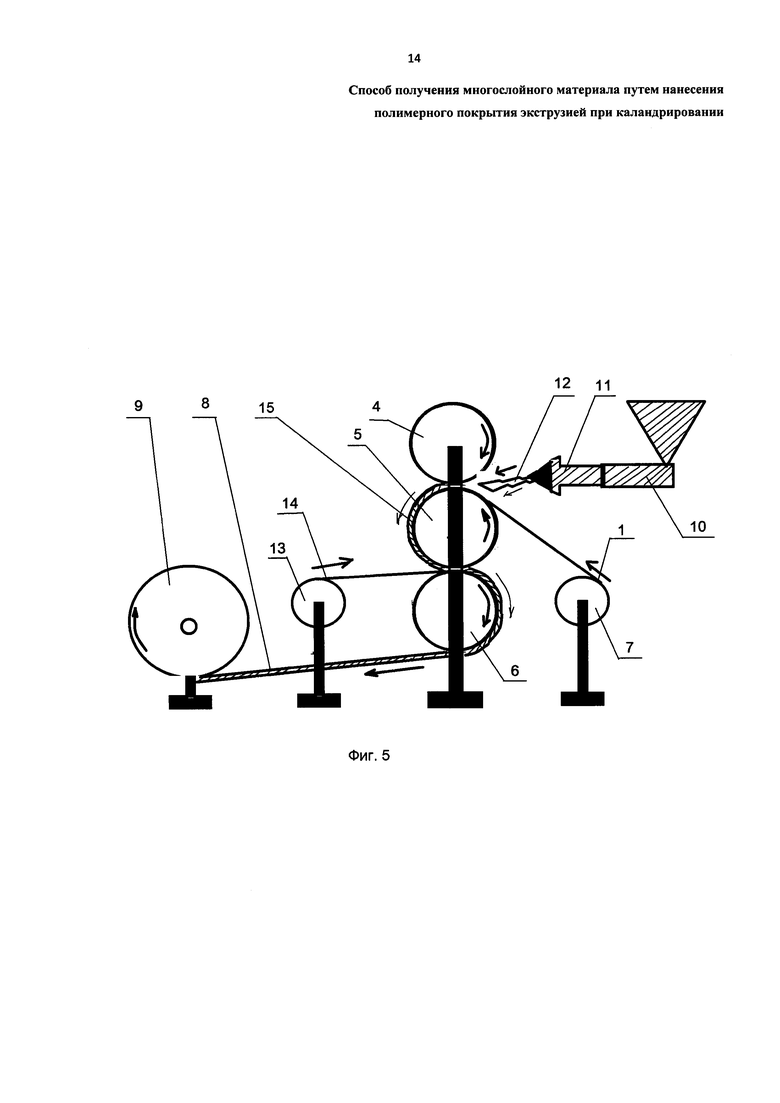

- на фигуре 5 показана линия для осуществления заявленного способа согласно другому варианту реализации изобретения.

Осуществление изобретения

Исходная пленка (1) для ламинирования (фиг. 1) представляет собой рулонный и содержит по меньшей мере один полимерный опорный слой (2) и соединенный с ним по меньшей мере один неполимерный функциональный или декоративный слой (3). В качестве материала опорного слоя может быть использованы, в частности, полиэтилен, полипропилен, полиэтилентерфталат и др. В качестве декоративного неполимерного слоя (3) может быть использован печатный слой (слой краски). В качестве функционального неполимерного слоя (3) может применяться барьерный и металлизированный слой.

Исходная пленка может иметь опорный полимерный слой (2) и нанесенный на его одну из сторон (см. фиг. 1а, 1б) неполимерный слой (3) или два опорных полимерных слоя (2), между которыми расположен неполимерный функциональный или декоративный слой (3).

Исходная пленка (1) может включать как один, так и несколько опорных слоев, соединенных путем соэкструзии с добавлением барьерных слоев внутри каждого слоя. Возможны варианты комбинирования в исходной пленке функционального и декоративного слоев, расположенных на отдельных опорных слоях, соединенных посредством слоя клея. Толщина каждого из слоев (2) и (3) составляет, предпочтительно, до 50 мкм.

Исходная пленка может быть получена по стандартной технологии, предусматривающей нанесение декоративного или функционального слоя на полимерную подожку (опорный слой) В частности, может применять флексопечать, ротогравюрная печать, офсетная печать и прочие виды печати.

Линия для реализации заявленного способа включает по меньшей мере три каландра (4, 5, 6) (вала) образующих два или более зазоров для прохождения исходной пленки (1). Указанные каландры (4, 5, 6) могут быть расположены вертикально один над другим или горизонтально, или под наклоном. При вертикальном и наклонном расположении исходная пленка (1) подается таким образом, что первый зазор образован верхним (4) и средним (5) каландрами, а второй зазор - средним (5) и нижним каландрами (6). При ламинировании в качестве исходной пленки (1) ленты (рулонного материала) она подается посредством размоточного узла (7), а полученный многослойный материал (8) поступает в намотчик (9). Для получения отдельных листов материала вместо намотчика устанавливается нож для разрезания полотна и стол для штабелирования листов.

В конструкции линии также предусмотрен плоскощелевой экструдер (10) с фильерой (11) для подачи расплавленного полимерного материала (12) на исходную пленку (1) в первом зазоре каландров (4) и (5).

В частном варианте реализации изобретения линия ламинирования может дополнительно содержать второй размоточный узел (13) для подачи дополнительной пленки (14) во второй зазор каландров (5) и (6) (см. фиг. 3).

При реализации способа исходная пленка (1) подается снизу в первый (верхний) зазор между верхним (4) и средним (5) каландрами, далее она огибает средний каландр (5) и проходит второй зазор каландров (5) и (6), затем огибает нижний каландр (6), проходит по системе каландров с охлаждением и подается в намотчик (9). При такой конфигурации исходная пленка по существу охватывает средний каландр (5) в первом зазоре и одной стороной непосредственно контактирует с поверхностью этого каландра (5). Температура каландров составляет, как правило, от 25 до 130°С и зависит от материала исходной пленки и экструдируемого материала. Температурные режимы каландров могут корректироваться до получения качественной продукции.

Посредством экструдера (10) осуществляют подачу расплавленного полимерного материала (12) в первый зазор каландров (4) и (5) на поверхность исходной пленки (1), не контактирующую с каландром (5). В частности, подача расплава осуществляется сверху на исходную пленку (1). Температура расплава (12) составляет, как правило, 150-300°С.

В первом зазоре происходит первичное соединение полимера с поверхностью пленки (1) с образованием покрывающего (ламинирующего) слоя (15) и его разглаживание верхним каландром. При этом за счет контактирования исходной пленки (1) со средним каландром, обеспечивающим ее охлаждение, не происходит существенной деформация пленки, в частности ее функционального или декоративного слоя (3). Далее при прохождении материалом второго зазора каландров (5) и (6) обеспечивается дополнительное разглаживание покрывающего слоя (15) нижним каландром (6) и его окончательное спаивание (соединение) с исходной пленкой (1) с формированием готового многослойного материала (8).

В частном варианте реализации изобретения во второй зазор каландров может подаваться дополнительная пленка (14), которая проходит между нижним каландром (6) и покрывающим слоем (15) и соединяется с последним с образованием готового многослойного материала (8).

Полученный материал наматывается в рулон посредством намотчика (9) или разрезается на листы и штабелируется на линии.

В качестве материалов покрывающего слоя (14) может быть использован любой полимерный материал, имеющий адгезию к материалу исходной пленки (1), в частности полипропилен (РР), полиэтилентерфталат (PET), полиэтилен (РЕ), полистирол (PS), поливинилхлорид (PVC) и др. Толщина покрывающего слоя (15) предпочтительно составляет от 150 до 1000 мкм.

Следует отметить, что покрывающий слой (15) может быть нанесен как на поверхность опорного слоя (2) исходной пленки (1), так и на поверхность неполимерного или функционального слоя (3) (см. фиг. 2). В обоих случаях будет сохраняться геометрия слоя (3).

Кроме того, заявленным способом может быть нанесено несколько покрывающих слоев. Также возможно использовать линию, имеющую большее количество каландров для повышения гладкости полученного многослойного материала (8).

Пример 1

Заявленным способом был изготовлен рулонный многослойный материал, имеющий конфигурацию, показанную на фиг. 2в, и содержащий последовательно размещенные слои:

1) опорный слой (2) из полиэтилена высокого давления (ПЭВД) толщиной 40 мкм,

2) неполимерный декоративный слой (3) в виде слоя печати (краски) толщина около 10 мкм,

3) опорный слой (2) из биаксиально-ориентированного полипропилена (БОПП) толщиной 25 мкм,

4) покрывающий слой (15) из полипропилена толщиной 400 мкм.

Материал характеризовался хорошим сцеплением слоев и отсутствием деформации декоративного печатного слоя (3).

Пример 2

Заявленным способом был изготовлен листовой многослойный материал, имеющий конфигурацию, показанную на фиг.26, и содержащий последовательно размещенные слои:

1) опорный слой (2) из полиэтилена высокого давления (ПЭВД) толщиной 40 мкм,

2) неполимерный функциональный слой (3) в виде слоя металлизации толщиной около 1 мкм,

3) покрывающий слой (15) из полипропилена толщиной 300 мкм.

Материал характеризовался хорошим сцеплением слоев и отсутствием дефектов в слое металлизации (3).

Следует отметить, что рассматриваемое изобретение не ограничено вариантами реализации, приведенными в описании. Возможны также другие модификации предлагаемого способа в рамках приведенной совокупности существенных признаков. В частности, возможно получение других комбинаций слоев материала и режимов их нанесения.

Изобретение относится к области материалов для производства упаковки, а именно к способу получения рулонного или листового многослойного материала. Техническим результатом является уменьшение деформации исходной пленки, расширение возможности декорирования, упрощение изготовления и повышение производительности. Технический результат достигается способом получения многослойного листового или рулонного материала, включающим нанесение полимерного покрытия на исходную пленку, имеющую опорный полимерный слой и связанный с ним неполимерный функциональный или декоративный слой. Причем при нанесении покрытия осуществляют пропускание исходной пленки через два зазора охлаждающих каландров, в первый из которых подают расплавленный экструдированный полимерный материал с формированием покрывающего полимерного слоя с толщиной, большей, чем толщина исходной пленки, и его соединения с упомянутой исходной пленкой. При этом в первом зазоре обеспечивают охват исходной пленкой одного из каландров с непосредственным контактом первой стороны исходной пленки с поверхностью этого каландра, а подачу экструдированного материала осуществляют на вторую сторону исходной пленки. 14 з.п. ф-лы, 2 пр., 5 ил.

1. Способ получения многослойного листового или рулонного материала (8), включающий нанесение полимерного покрытия на исходную пленку (1), имеющую по меньшей мере один опорный полимерный слой (2) и связанный с ним по меньшей мере один неполимерный функциональный или декоративный слой (3),

причем при нанесении покрытия осуществляют пропускание исходной пленки (1) через по меньшей мере два зазора охлаждающих каландров (4, 5, 6), в первый из которых подают расплавленный экструдированный полимерный материал (12) с формированием покрывающего полимерного слоя (15) с толщиной, большей, чем толщина исходной пленки (1), и его соединения с упомянутой исходной пленкой (1),

при этом в указанном первом зазоре обеспечивают охват исходной пленкой (1) одного из каландров (5) с непосредственным контактом первой стороны исходной пленки (1) с поверхностью этого каландра (5), а подачу экструдированного материала (12) осуществляют на вторую сторону исходной пленки (1).

2. Способ по п. 1, в котором покрывающий полимерный слой (15) наносят со стороны опорного полимерного слоя (2) исходной пленки (1).

3. Способ по п. 1, в котором покрывающий полимерный слой (15) наносят со стороны неполимерного декоративного или функционального слоя (3) исходной пленки (1).

4. Способ по п. 1, в котором во второй зазор каландров подают дополнительную пленку (14) с обеспечением ее соединения с покрывающим полимерным слоем (15).

5. Способ по п. 1, в котором используют три каландра (4, 5, 6), размещенные вертикально или под наклоном, при этом первый зазор каландров образован верхним (4) и средним (5) каландрами, а при нанесении покрытия обеспечивают охват исходной пленкой (1) среднего каландра (5).

6. Способ по п. 4, в котором используют три каландра (4, 5, 6), размещенные горизонтально или под наклоном, при этом второй зазор каландров образован средним (5) и нижним (6) каландрами, а при соединении дополнительной пленки (14) с покрывающим полимерным слоем (15) обеспечивают охват указанной пленки нижнего каландра (6).

7. Способ по любому из пп. 1-6, в котором используют исходную пленку (1), в которой опорный полимерный слой (2) выполнен полиэтилена, или полипропилена, или полиэтилентерфталата.

8. Способ по любому из пп. 1-6, в котором используют исходную пленку (1), в которой неполимерный декоративный или функциональный слой (3) представляет собой печатный слой, и/или барьерный слой, и/или отражательный слой.

9. Способ по любому из пп. 1-6, в котором в качестве покрывающего полимерного слоя (15) наносят слой из полиэтилена, или полипропилена, или полиэтилентерфталата, или полистирола, или поливинилхлорида.

10. Способ по п. 4, в котором используют дополнительную пленку (14) выполненную из полиэтилена, или полипропилена, или полиэтилентерфталата.

11. Способ по любому из пп. 1-6, в котором используют исходную пленку (1), в которой толщина опорного слоя (2) составляет 10-100 мкм.

12. Способ по любому из пп. 1-6, в котором используют исходную пленку (1), в которой толщина неполимерного функционального или декоративного слоя (3) составляет до 50 мкм.

13. Способ по любому из пп. 1-6, в котором покрывающий полимерный слой (15) наносят толщиной 150-1000 мкм.

14. Способ по любому из пп. 1-6, в котором при нанесении покрытия температура каландров (4, 5, 6) составляет 25-130°C.

15. Способ по любому из пп. 1-6, в котором при нанесении покрытия расплавленный экструдированный полимерный материал (12) имеет температуру 200-300°C.

| US 5466320 А1, 14.11.1995 | |||

| US 20160250783 A1, 01.09.2016 | |||

| US 4915764 A, 10.04.1990 | |||

| Силовая установка | 1985 |

|

SU1267018A2 |

| US 5399218 A, 21.03.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

Авторы

Даты

2017-10-05—Публикация

2016-10-10—Подача