Область техники

В настоящем документе описываются упаковочные материалы для упаковочных контейнеров для жидких или полужидких пищевых продуктов, способ их производства и их применение.

Уровень техники

Упаковочные контейнеры одноразового типа для жидких пищевых продуктов часто изготавливаются из упаковочного материала на основе плотной бумаги или картона. Один такой широко распространенный упаковочный контейнер продается под товарным знаком Tetra Brik® Aseptic и используется, главным образом, в качестве асептической упаковки для жидких пищевых продуктов, таких как молоко, фруктовые соки и т. д., которые предназначаются и продаются для долгосрочного хранения при комнатной температуре. Упаковочный материал этого известного упаковочного контейнера представляет собой, как правило, многослойный материал, включающий объемный слой из бумаги или картона и наружные непроницаемые для жидкостей слои из термопластических материалов. Чтобы сделать упаковочный контейнер газонепроницаемым, в частности, непроницаемым по отношению к газообразному кислороду, например, для цели асептической упаковки, такой как упаковка для молока или фруктового сока, многослойный упаковочный материал в этих упаковочных контейнерах обычно включает, по меньшей мере, один дополнительный слой, обеспечивающий газонепроницаемые свойства, причем наиболее распространенной является алюминиевая фольга.

На внутренней поверхности многослойного материала, т. е. на стороне, предназначенной для контакта с упакованными пищевыми продуктами, представляющими собой содержимое контейнера, изготовленного из многослойного материала, расположен самый внутренний слой, нанесенный на алюминиевую фольгу, причем этот самый внутренний и расположенный ближе всех к центру слой может состоять из одного или нескольких подслоев, включающих термосвариваемые связующие полимеры и/или термосвариваемые полиолефины. Кроме того, на наружной поверхности бумажного или картонного объемного слоя расположен самый наружный термосвариваемый полимерный слой (декоративный слой). Термосвариваемые полимерные слои часто изготавливаются на основе полиэтилена низкой плотности или его смесей.

Упаковочные контейнеры, как правило, изготавливаются посредством высокоскоростных упаковочных машин такого типа, которые непрерывно осуществляют изготовление, наполнение и герметизацию упаковок из полотна упаковочного материала, например, таких как упаковочные машины типа Tetra Brik® Aseptic. Таким образом, упаковочные контейнеры могут производиться согласно так называемой технологии изготовления, наполнения и герметизации, которая, в основном, включает непрерывное превращение полотна в трубку из многослойного упаковочного материала посредством упаковочной машины, которая осуществляет изготовление, наполнение и герметизацию упаковок из полотна. Согласно еще одному способу, упаковки производятся одна за другой из предварительно производимых заготовок из упаковочного материала, например, на упаковочных машинах типа Tetra Rex®, и таким способом изготавливаются так упаковки, имеющие так называемую форму с остроконечным верхом, или другие упаковки на основе заготовок.

Отличительная особенность способа непрерывной упаковки типа Tetra Brik® представляет собой, как отмечается выше, возможность высокоскоростной упаковки, что производит значительное воздействие на экономичность. Как правило, производительность может достигать нескольких тысяч упаковок в час. Например, машина Tetra Pak® A3/Speed может производить в час приблизительно 15000 упаковок (предназначенных для семьи упаковочных контейнеров, объем которых составляет 0,9 л и более) и приблизительно 24000 мелких упаковочных контейнеров (порционных упаковок).

Были сделаны попытки модификации многослойного материала на основе картона посредством замены картонного объемного слоя вспененным полимером, как описывается, например, в международной патентной заявке № WO 00/30846. Однако такие попытки не привели к практическим изделиям, потому что пеноматериалы на основе экономичных полимеров, как правило, теряют свои свойства и разрушаются при воздействии высокой температуры и давления в процессе превращения материалов в многослойный материал. Существует определенная проблема в процессе операций экструзионного ламинирования с использованием расплавленного полимера, заключающаяся в том, что полимерные пеноматериалы разрушаются под действием тепла расплавленного полимера и давления в зажиме устройства для ламинирования, а также в течение стадий ламинирования, на которых слои, имеющие предварительно нанесенные на свои поверхности покрытия из термопластического полимера или адгезива, прижимаются для прикрепления друг к другу посредством одновременного воздействия нагревания и давления в зажиме между нагретыми валками в процессе так называемого ротационного термокомпрессионного ламинирования.

Задачи изобретения

Одна задача заключается в том, чтобы предложить многослойный упаковочный материал и изготовленные из данного упаковочного материала упаковочные контейнеры для жидких и полужидких пищевых продуктов, которые сокращают или устраняют описанные выше проблемы предшествующего уровня техники.

Следующая задача заключается в том, чтобы предложить такой многослойный упаковочный материал, в котором вспененный объемный слой выдерживает термокомпрессионное ламинирование, не теряя своей исходной толщины в процессе операций ламинирования и, таким образом, имеет заданную достаточную объемную толщину в конечном многослойном материале с низкой плотностью объемного материала.

Следующая задача заключается в том, чтобы предложить такой многослойный упаковочный материал который является оптимизированным, чтобы одновременно обеспечивались, с одной стороны, достаточное сохранение объемной толщины и плотности и, с другой стороны, достаточная механическая устойчивость, такая как, например, устойчивость при расслаивании.

Следующая задача заключается в том, чтобы предложить такой облегченный и более экономичный упаковочный материал, структура которого обеспечивает пригодную для печати поверхность, свойства газонепроницаемости, а также механическую устойчивость.

Подробное описание вариантов выполнения

Далее в настоящем документе описываются аспекты, имеющие отношение к многослойному упаковочному материалу, которые подробно обсуждаются и иллюстрируются примерами. Некоторые аспекты имеют отношение к способу изготовления упаковочного материала. Кроме того, некоторые аспекты имеют отношение к использованию упаковочного материала в изготовлении упаковочных контейнеров, подходящих для жидких и полужидких пищевых продуктов. Согласно одному аспекту, упаковочный материал используется в упаковочной машине для жидких или полужидких пищевых продуктов, например, в машине, которая осуществляет изготовление, наполнение и герметизацию, такой как упаковочная машина Tetra Pak® A3, в целях производства асептических упаковочных контейнерах. Согласно некоторым аспектам, упаковочные контейнеры изготавливаются из поступающего с рулонов полотна упаковочного материала. Согласно некоторым аспектам, упаковочные контейнеры производятся из упаковочного материала, присутствующего в форме заготовок.

Упаковочный материал, предлагаемый согласно вариантам выполнения, примерам и аспектам, которые обсуждаются в настоящем документе, означает упаковочный материал, включающий объемный слой, имеющий плотность, составляющую менее чем 700 кг/м3.

Далее в настоящем документе используются следующие термины и выражения, определения которых представлены ниже.

«Полиолефин» или «полиалкен» представляет собой полимер, изготовленный из простого олефина, имеющего формулу C2H2n и используемого в качестве мономера.

«Полиэтилен» представляет собой полиолефин, изготовленный посредством полимеризации мономерного этилена.

«Сополимер» или «гетерополимер» представляет собой полимер, полученный из двух или более мономерных соединений.

«Полиэтилен высокой плотности» или «HDPE» представляет собой этиленовый полимер, имеющий плотность, составляющую более чем 0,941 г/см3.

«Полиэтилен низкой плотности» или «LDPE» представляет собой полиэтиленовый гомополимер, имеющий плотность, составляющую от 0,910 до 0,935 г/см3. LDPE также известен как разветвленный или гетерогенно разветвленный полиэтилен вследствие относительно многочисленных имеющих длинные цепи ветвей, отходящих от основного полимерного скелета. LDPE производится в промышленных масштабах с 1930-х годов и является хорошо известным в технике.

«Линейный полиэтилен низкой плотности» или «LLDPE» представляет собой полиэтиленовый сополимер, имеющий плотность, составляющую от 0,89 г/см3. LLDPE является линейным, в нем практически не содержатся ответвляющиеся длинные боковые цепи, и он, как правило, имеет суженное молекулярно-массовое распределение по сравнению с традиционным LDPE. Традиционный «линейный полиэтилен низкой плотности» (LLDPE) может изготавливаться с применением традиционных катализаторов Циглера-Натта (Ziegler-Natta). LLDPE также производится в промышленном масштабе в течение продолжительного времени (с 1950-х годов в растворных реакторах и с 1980-х годов в газофазных реакторах) и также является хорошо известным в технике.

«mLLDPE» представляет собой линейный полиэтилен низкой плотности, изготовленный с применением металлоценовых катализаторов в газофазных реакторах и/или с применением металлоценовых катализаторов в суспензионных реакторах и/или с применением любых катализаторов на основе циклопентадиенильных комплексов гафния в растворных реакторах. Полимеры mLLDPE хорошо известны в области упаковочных технологий.

«Заготовка» представляет собой предварительно изготовленный плоский развернутый трубчатый лист упаковочного материала. Примерный упаковочный материал в форме заготовки включает объемный слой и непроницаемые для жидкостей пластмассовые покрытия на каждой стороне объемного слоя. Заготовка используется для производства герметизированных упаковочных контейнеров посредством превращения заготовки в форму открытой трубки, которая герметизируется с одной стороны перед наполнением, а после наполнения открытый конец герметизируется в поперечном направлении.

«Толщина» в отношении упаковочных материалов, упаковочных контейнеров или их слоев, если не определяются другие условия, измеряется, например, методом микроскопии, в котором применяются подходящие микроскопы, такие как микроскопы, продаваемые под наименованием Olympus, например, модель BX51.

«Жидкий или полужидкие пищевые продукты» как правило, представляют собой пищевые продукты, имеющие текучее содержимое, в котором необязательно могут присутствовать кусочки пищевых продуктов. Молоко и молочные продукты, напитки на основе сои, риса, зерен и семян, соки, нектары, негазированные напитки, энергетические напитки, спортивные напитки, кофейные или чайные напитки, кокосовое молоко, чайные напитки, вина, супы, перец халапеньо, томаты, соусы (такие как соусы для макаронных изделий), бобы и оливковое масло представляют собой некоторые неограничительные примеры рассматриваемых пищевых продуктов.

«Асептические» по отношению к упаковочным материалам и упаковочным контейнерам означают условия, в которых микроорганизмы устраняются, инактивируются или уничтожаются.

Примерные микроорганизмы представляют собой бактерии и споры. Как правило, асептический процесс осуществляется, когда продукт в асептических условиях помещается в упаковочный контейнер.

Термин «термосваривание» означает процесс сварочного соединения поверхности одного термопластического материала с поверхностью другого термопластического материала. Термосвариваемый материал должен, в соответствующих условиях, таких как воздействие достаточного нагревания и давления, сохранять способность обеспечения герметизации, когда он прижимается и вступает в контакт с другим подходящим термопластическим материалом. Подходящее нагревание может обеспечиваться посредством индукционного нагревания или ультразвукового нагревания или другими традиционными средствами контактного или конвекционного нагревания, например, посредством горячего воздуха.

Термин «ослабление» используется для обозначения ослабления материала таким способом, как, например, сгибание, перфорация и т. п.

Термин «ослабленная часть» означает часть упаковочного материала, которая включает, по меньшей мере, один, но не все из слоев данного упаковочного материала. Ослабленная часть может представлять собой, например, отверстие, щель или углубление, при том условии, что она покрывается, по меньшей мере, одним из слоев упаковочного материала. В качестве одного примера ослабленной части можно привести продолжение непроницаемого слоя и термосваривание самого внутреннего слоя упаковочного материала, в котором объемный слой был вырезан, образуя границы ослабленной части, для цели упрощения открывания упаковочного контейнера.

Многослойные упаковочные материалы получаются с применением разнообразных способов, позволяющих ламинировать слои друг с другом, таких как экструзионное ламинирование, влажное или сухое ламинирование посредством адгезивов, термокомпрессионное ламинирование, а также могут применяться разнообразные способы нанесения покрытий. Хотя конкретные технологии ламинирования не являются обязательными для достижения преимуществ согласно аспектам и вариантам выполнения, которые описываются в настоящем документе, экструзионное ламинирование представляет собой один примерный способ, который может соответствующим образом использоваться для производства многослойных упаковочных материалов, в частности, упаковки на картонной основе, используемые для пищевых продуктов, таких как жидкие и полужидкие пищевые продукты.

Согласно аспектам и варианты выполнения, которые описываются в настоящем документе, предлагается упаковочный контейнер, имеющий продолжительный срок хранения, причем данный срок хранения составляет не менее чем 3, 6, 8, 9, 10, 11, 12, 13, 14, 15 месяцев. Разумеется, продолжительный срок хранения является предпочтительным. Как правило, требуется срок хранения, составляющий, по меньшей мере, 12 месяцев, причем данный срок может, однако, изменяться в зависимости от различных предпочтений. Согласно одному аспекту, упаковочный контейнер, изготовленный из упаковочного материала, который описывается в настоящем документе, имеет срок хранения, составляющий 12 месяцев.

В частности, такой многослойный упаковочный материал включает объемный слой, включающий слой, в котором содержится вспененная волокнистая целлюлоза, далее в настоящем документе называемая термином «вспененная целлюлоза». Соответственно, вспененная целлюлоза представляет собой слой волокнистого полотна, который имеет регулируемую плотность и может быть изготовлен в процессе пенообразования. Объемный слой предназначается, чтобы обеспечивать наиболее эффективный вклад в жесткость при изгибе многослойного материала. Объемный слой, который используется согласно настоящему изобретению, имеет поверхностную плотность, составляющую, по меньшей мере, 20 г/м2. Согласно некоторым вариантам выполнения поверхностная плотность составляет от 20 до 440 г/м2. Поверхностная плотность зависит, например, от требований, определяемых для упаковок различных типов. Поверхностная плотность объемного слоя измеряется в соответствии со стандартом ISO 536. Поверхностная плотность представляет собой массу в расчете на единицу площади поверхности и измеряется в граммах на квадратный метр. Как правило, объемный слой имеет толщину, составляющую от 80 до 1100 мкм, и он выбирается соответствующим образом, чтобы получалась желательная жесткость, подходящая для упаковочного контейнера и соответствующего пищевого продукта данного типа. Толщина объемного слоя может измеряться методом микроскопии, как обсуждается далее в настоящем документе. Вспененная целлюлоза составляет, по меньшей мере, 20%, в том числе, по меньшей мере, 25%, в том числе, по меньшей мере, 30%, в том числе, по меньшей мере, 40% толщины объемного слоя. Данные процентные соотношения могут определяться посредством микроскопического наблюдения поперечного сечения упаковочного материала.

Согласно некоторым аспектам и вариантам выполнения, объемный слой может подвергаться поверхностной обработке, или на него может быть нанесено поверхностное покрытие в целях улучшения адгезии и совместимости между окружающими слоями упаковочного многослойного материала и/или в целях получения дополнительных желательных свойств, таких как улучшенная жесткость. Такая поверхностная обработка может осуществляться посредством воздействия на поверхность материала коронного разряда, озона, пламени или другого вида обработки.

Объемный слой имеет толщину, составляющую, например, от 80 до 1100 мкм, в том числе от 90 до 800 мкм, в том числе от 150 до 600 мкм, в том числе от 200 до 550 мкм, в том числе от 250 до 350 мкм. В пересчете на поверхностную плотность, выраженную в граммах на квадратный метр, соответствующие подходящие значения составляют от 20 до 440 г/м2, в том числе от 25 до 350 г/м2, в том числе от 45 до 250 г/м2, в том числе от 60 до 220 г/м2, в том числе от 60 до 200 г/м2. Согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, подходящий объемный слой составляет, главным образом, вспененная целлюлоза. Согласно одному варианту выполнения, многослойный материал включает объемный слой, в котором содержится вспененная целлюлоза, и, по меньшей мере, один дополнительный бумажный слой.

На объемный слой, который включает слой вспененной целлюлозы и необязательный дополнительный целлюлозный слой, могут быть нанесены покрытия, такие как, например, покрытие из глины, или поверхность этого слоя может подвергаться модификации. Такие поверхностные покрытия или модификации могут также оказываться подходящими для нанесения на дополнительный слой, который предназначается, например, для печати, и они могут располагаться таким образом, что их окружают объемный слой (необязательно включающий дополнительный целлюлозный слой) и декоративный слой. Объемный слой, необязательно включающий дополнительный слой, может подвергаться поверхностной модификации, или может присутствовать адгезив или связующий слой, чтобы улучшалась совместимость и прочность соединения между объемным слоем и дополнительными слоями.

Объемный слой включает вспененную целлюлозу и имеет плотность, которая составляет менее чем 700 кг/м3, в том числе от 100 до 600 кг/м3, в том числе от 100 до 500 кг/м3, в том числе от 200 до 500 кг/м3, в том числе от 200 до 400 кг/м3, в том числе от 300 до 500 кг/м3, в том числе от 300 до 400 кг/м3. Согласно некоторым аспектам и вариантам выполнения, в объемном слое содержится вспененная целлюлоза, и объемный слой имеет плотность, составляющую менее чем 700 кг/м3, от 100 до 600 кг/м3, в том числе от 100 до 500 кг/м3, в том числе от 200 до 500 кг/м3, в том числе от 200 до 400 кг/м3, в том числе от 300 до 500 кг/м3, в том числе от 300 до 400 кг/м3. Чем ниже плотность вспененного целлюлозного слоя, тем выше экономичность за счет расходуемых исходных материалов, причем улучшенное соотношение сопротивления и толщины слоя вспененной целлюлозы было получено при плотности, составляющей более чем 300 кг/м3. Согласно варианту выполнения, было обнаружено, что оптимальная плотность вспененной целлюлозы, которая используется в многослойных упаковочных материалах, составляет от 300 до 500 кг/м3, в частности, от 300 до 400 кг/м3.

Согласно некоторым вариантам выполнения, упаковочные материалы включают объемный слой, содержащий декоративный слой из термопластического материала, из которого образуется наружная термосвариваемая сторона наполненного и герметизированного упаковочного контейнера. Сторона объемного слоя, которая представляет собой наружную поверхность закрытого и герметизированного упаковочного контейнера может содержать печатное изображение, которую покрывает декоративный слой.

Согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, объемный слой обеспечивает возможность введения вспененной целлюлозы в многослойный упаковочный материал, подходящий в изготовлении упаковочных контейнеров для пищевых продуктов, в частности, для жидких и полужидких пищевых продуктов. Ламинирование объемного слоя на полимерные слои может осуществляться посредством операций экструзии расплава, таких как экструзионное покрытие и экструзионное ламинирование слоев пластических материалов. Как правило, экструзия осуществляется при высоких температурах, которые составляют, например, в случае полиэтиленов низкой плотности, вплоть до приблизительно 330°C. Было показано, такие температуры не представляют собой большой проблемы для объемного слоя, в котором содержится вспененная целлюлоза, в отличие от случая объемных слоев, представляющих собой вспененные полимерные слои. Вспененная целлюлоза имеет низкую теплопроводность и термическую устойчивость при температурах, превышающих 300°C, в отличие от вспененных полимерных слоев в общем и вспененных полиолефиновых слоев в частности, что могло бы представлять собой наиболее реалистичную и осуществимую альтернативу с использованием вспененного полимера с точек зрения стоимости и защиты окружающей среды. Было обнаружено, что при относительно низких плотностях, составляющих от 300 до 400 кг/м3, вспененная целлюлоза не теряет в значительной степени свою толщину в операциях экструзионного ламинирования и сохраняет достаточное сопротивление расслаиванию или так называемую прочность в направлении оси z для использования в упаковочных многослойных материалов для цели настоящего изобретения.

Согласно описанию аспектов и вариантов выполнения в настоящем документе, объемный слой, включающий вспененную целлюлозу, дополнительно обеспечивает желательное сопротивление в отношении отслаивания, т. е. его отслаивание оказывается весьма затруднительным в стандартных условиях. Сопротивление расслаиванию может определяться, например, с использованием измерительного устройства для определения выраженной в Дж/м2 энергии внутреннего сцепления от компании Huygen в соответствии с положением Технической ассоциации целлюлозно-бумажной промышленности TAPPI T569, причем результаты изменения упаковочного материала согласно настоящему изобретению составляют от 60 до 300 Дж/м2, в том числе от 60 до 250 Дж/м2, в том числе от 80 до 200 Дж/м2, в том числе от 140 до 200 Дж/м2. Согласно некоторым аспектам и вариантам выполнения, объемный слой создает расстояние между непроницаемым слоем и самый наружным термопластическим декоративным слоем, и в результате этого становится возможным создание индивидуальных структур многослойных упаковочных материалов. Согласно некоторым вариантам выполнения, объемный слой, включающий вспененную целлюлозу, обеспечивает сопротивление расслаиванию в сочетании с прочность на сжатие в направлении толщины, что создает достаточное расстояние между непроницаемым слоем и декоративным слоем.

Вспененная целлюлоза может изготавливаться посредством смешивания целлюлозных волокон и вспенивающейся текучей среды, такой как вода, и необязательного поверхностно-активного вещества, такого как додецилсульфат натрия (SDS). Количество поверхностно-активного вещества должно составлять от 0,1 мас.% до 20 мас.%, в том числе от 0,5 мас.% до 10 мас.%, в том числе от 1 мас.% до 5 мас.%, в том числе от 1,5 мас.% до 3 мас.%. Роторный смеситель в составе обычного пеногенератора производит вспененную целлюлозу. Как правило, пена образуется посредством введения газа в смесь. Примерный соответствующий газ представляет собой воздух. Еще один подходящий газ представляет собой кислород. Как правило, газ вводится в смесь посредством сжатия газа и вихревого движения, вызываемого перемешиванием. Как правило, целлюлоза производится в форме дисперсии в жидкости, в которой содержатся целлюлозные волокна. Примерную жидкость представляет собой вода. Некоторые примерные целлюлозные волокна представляет собой волокна на основе целлюлозы, такие как химические целлюлозные волокна, хемитермомеханические целлюлозные волокна, термомеханические целлюлозные волокна и небеленые сульфатные целлюлозные волокна. Дисперсия волокон может, например, добавляться во вспенивающуюся текучую среду после того, как пену образует текучая среда, содержащая поверхностно-активное вещество. Необязательно жидкая дисперсия, в которой содержатся целлюлозные волокна, может объединяться с вспенивающейся текучей средой до вспенивания. Добавка, которая регулирует консистенцию, может вводиться в пену, если это необходимо. Вспененная целлюлоза, которая изготавливается согласно описанию в настоящем документе, пропускается через устройство сопла («напорный ящик»), где под действием давления и формовочного оборудования из вспененной целлюлозы производится полотно, которое наматывается на барабан после, по меньшей мере, частичного высушивания и хранится до будущего использования, например, в изготовлении упаковочного материала. Вспененное целлюлозное полотно может необязательно использоваться на месте его изготовления, т. е. можно непосредственно наносить дополнительные слои, чтобы превращать вспененное целлюлозное полотно в многослойный упаковочный материал для упаковки жидких или полужидких пищевых продуктов. По сравнению с традиционным бумажным производством, дополнительное или модифицированное высушивание может соответствующим образом использоваться в целях достижения желательной сухости и плотности.

Согласно некоторым вариантам выполнения, с вспененной целлюлозой могут смешиваться другие материалы, например, добавки, и/или микрофибриллированная целлюлоза, и/или очищенная целлюлоза, и/или придающие прочность химические реагенты или вещества, такой как крахмал и его производные, манногалактаны, карбоксиметилцеллюлоза, меламиноформальдегидные коллоиды, карбамидоформальдегидные смолы, полиамидполиаминэпихлоргидринные смолы.

Согласно некоторым вариантам выполнения, упаковочные материалы включают дополнительный слой между декоративным слоем и объемным слоем. В качестве дополнительного слоя может присутствовать, например, бумажный или картонный слой или полимерная пленка. Дополнительный слой может содержать печатное изображение на стороне, которая должна располагаться снаружи упаковочного контейнера. Когда дополнительный слой представляет собой бумажный, картонный или целлюлозный слой, подходящей является поверхностная плотность, составляющая, по меньшей мере, 20 г/м2 и, согласно некоторым вариантам выполнения, от 20 до 100 г/м2. На бумажный слой может быть нанесен слой белой глины в целях улучшения белизны поверхности. Когда в качестве дополнительного слоя присутствует полимерная пленка, ее толщина должна составлять от 10 до 50 мкм. Примерные подходящие пленки представляют собой ориентированные предварительно изготовленные пленки, такие как пленки, содержащие BOPP (двухосно-ориентированный полипропилен), BoPET (двухосно-ориентированный полиэтилентерефталат), полиамид, а также ориентированные пленки на основе полиэтилена высокой плотности.

Согласно некоторым вариантам выполнения, в качестве дополнительного слоя выбираются бумажный слой, имеющий поверхностную плотность, составляющую от 20 до 100 г/м2, и полимерная пленка, имеющая толщину от 10 до 50 мкм.

Согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, упаковочный материал включает объемный слой, имеющий плотность, составляющую менее чем 700 кг/м3, и включающий вспененную целлюлозу, причем вышеупомянутый упаковочный материал дополнительно включает дополнительный слой, который фиксируется с помощью связующего слоя, такой как, например, термопластический полимерный связующий слой, такой как полимерный или сополимерный связующий слой на основе полиолефина, причем данный связующий слой расположен между объемным слоем и дополнительным слоем, и вышеупомянутый дополнительный слой имеет на своей стороне, противоположной связующему слою, декоративный слой, причем вышеупомянутый объемный слой имеет, на своей стороне, противоположной связующему слою, непроницаемый слой, который имеет на своей стороне, противоположной объемному слою, термосвариваемый слой. Декоративный слой представляет собой полиолефиновый слой, такой как вышеупомянутый самый наружный термосвариваемый полиолефиновый слой, который находится в контакте со средой, окружающей упаковочный контейнер, и представляет собой, например, LDPE или полипропилен. Декоративный слой обеспечивает дополнительную защиту, например, влагоустойчивость и сопротивление царапанию/износу, и долговечность упаковочного контейнера. Декоративный слой состоит из одного или нескольких термосвариваемых полиолефиновых слоев, которые обращены к окружающей среде получаемого в результате упаковочного контейнера, причем подходящие полиолефины представляют собой полиэтилен низкой плотности, выбранный из группы, которую составляют LDPE, LLDPE, VLDPE, ULDPE или mLLDPE, и смеси двух или более из данных полимеров, необязательно другие полиолефины, такой как полиэтилен высокой плотности (HDPE), полипропилен или сополимеры или терполимеры пропилена также являются пригодными для использования в качестве слоя, обращенного к окружающей среде. Декоративный слой может быть нанесен с применением экструзионного покрытия или других подходящих технологий. Примерные полиэтилены, которые используются в качестве декоративный слой, представляют собой LDPE экструзионного класса, например, LDPE, у которого индекс текучести расплава (который определяется в соответствии со стандартом ASTM D1238 при температуре 190°C и нагрузке 2,16 кг) составляет от 4 до 15, в том числе от 6 до 9, и плотность (которая определяется с методом D стандарта ISO 1183) составляет от 915 до 922 кг/м3, в том числе от 918 до 920 кг/м3. Толщина декоративного слоя упаковочного материала составляет, например, от 5 мкм до 50 мкм, в том числе от 7 мкм до 30 мкм, в том числе от 7 мкм до 20 мкм, в том числе от 8 мкм до 15 мкм.

На стороне объемного слоя, противоположной декоративному слою и, следовательно, обращено внутрь конечного упаковочного контейнера, помещается непроницаемый слой, например, посредством промежуточного ламинатного слоя, который может представлять собой слой на основе полиолефина, например, HDPE, LDPE, полипропилен, или слой на основе другого подходящего термопластического полимера, такого как сополимер этилена и акриловой кислоты (EAA), который дополнительно способствует адгезии между объемным слоем и кислородонепроницаемым материалом. Объемный слой и/или непроницаемый слой может необязательно подвергаться обработке или модификации в целях обеспечения адгезии между слоями, и в таком случае ламинатный слой может оказываться необязательным. Например, может использоваться покрытие, которое модифицирует поверхность одной или нескольких подложек. Согласно некоторым вариантам выполнения, в качестве непроницаемого слоя присутствует алюминиевая фольга, непроницаемая пленка или покрытие. Когда используется алюминиевая фольга, ее подходящая толщина составляет от 3 до 15 мкм, в том числе от 5 до 10 мкм, в том числе от 5 до 8 мкм. Согласно варианту выполнения, ламинатный слой наносится посредством экструзионного процесса, в котором используется имеющееся в продаже экструзионное оборудование. Материалы, подходящие в качестве ламинатного слоя, являются известными и традиционно включают полиолефин. Согласно одному варианту выполнения, ламинирующий материал включает полиэтилен или его смеси. В пределах группы полиэтиленовых материалов, свойства ламинатных слоев могут изменяться и регулироваться в целях достижения разнообразных конечных свойств упаковочного материала. Таким образом, в пределах группы полиэтиленовых полимеров обнаружены разнообразные материалы ламинатного слоя для желательного типа упаковочного материала для жидких и полужидких пищевых продуктов. Подходящие материалы на основе LDPE представляют собой, например, материалы, которые производят компании Dow, Exxon Mobile, Boreal, Ineos и другие компании, причем такие материалы хорошо известны специалисту в данной области техники. В качестве ламинатного слоя могут также выбираться сополимеры этилена и других альфа-олефиновых мономеров, которые, разумеется, включают, например, линейные полиэтилены низкой плотности, а также сополимеры этилена и пропилена в различных пропорциях, например, так называемые пластомеры или эластомеры типов, продаваемых под наименованиями «Engage» и «Affinity» компанией Dow, а также сополимеры этилена и (мет)акриловой кислоты и терполимеры этилена, пропилена и альфа-олефинового мономера, имеющие подобные полиэтилену свойства. Примерные полимеры, которые могут способствовать улучшению разнообразных механических свойств, представляют собой так называемые линейные полиолефины, например, полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), линейный полиэтилен низкой плотности (LLDPEA/LDPE/ULDPE), изготовленные с применением традиционных катализаторов или так называемых одноцентровых катализаторов, или геометрически ограниченных катализаторов, включая так называемый металлоценовый LLDPE (mLLDPE), и полипропилен (PP). Полиэтилен очень низкой плотности (VLDPE) и полиэтилен сверхнизкой плотности (ULDPE) представляют собой пример подкатегорий в категории линейных полиэтиленов низкой плотности. В зависимости от типа и количества сомономера, эти полимеры, как правило, имеют более высокую устойчивость в нескольких отношениях. В группу полиэтиленовых полимеров входят видоизменения ламинатного материала в упаковочных материалах желательного типа для напитков и жидкостей, например, полимеры, выбранные из группы, которая включает полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), линейный полиэтилен низкой плотности (LLDPEA/LDPE/ULDPE), изготовленный с применением традиционных катализаторов или так называемых одноцентровых катализаторов, или геометрически ограниченных катализаторов, включая так называемый металлоценовый LLDPE (mLLDPE), а также их смеси или сочетания; и полипропилен или сополимеры или терполимеры пропилена. Один примерный подходящий ламинатный слой представляет собой полиэтилен, например, LDPE экструзионного типа, например, имеющий индекс текучести расплава (который определяется в соответствии со стандартом ASTM D1238, при температуре 190°C и нагрузке 2,16 кг), составляющий от 2 до 13, в том числе 5 до 10, и плотность (которая определяется в соответствии с методом D стандарта ISO), составляющую от 914 до 922 кг/м3, в том числе от 915 до 920 кг/м3. Толщина ламинатного слоя упаковочного материала составляет, например, от 5 мкм до 50 мкм, в том числе от 10 мкм до 30 мкм, в том числе от 15 мкм до 30 мкм, в том числе от 17 мкм до 25 мкм.

Непроницаемый слой, такой как кислородонепроницаемый материал (например, алюминиевая фольга или полимерная пленка, такая как осажденная из паровой фазы термопластическая пленка) помещается с помощью ламинатного слоя на стороне, противоположной объемному слою. Объемный слой и/или непроницаемый слой могут подвергаться необязательной обработке или модификации в целях достижения адгезии между слоями, и в таком случае ламинатный слой становится необязательным. Например, может использоваться покрытие, которое модифицирует поверхность одной или нескольких подложек. Согласно некоторым вариантам выполнения, непроницаемый слой содержит адгезив на стороне, противоположной необязательному ламинатному слою. Адгезив могут выбирать специалисты в данной области техники в зависимости от желательных свойств и совместимости со слоем, с которым оно находится в контакте. Когда непроницаемый слой представляет собой алюминиевую фольгу, примерные адгезивы представляет собой сополимеры этилена с сомономерами, содержащими карбоксильную функциональную группу, такие как сополимеры этилена и акриловой кислоты, продаваемые, например, под товарными наименованиями Primacor® от компании Dow или Nucrel® от компании Dupont.

Как правило, различные слои, которые присутствуют в упаковочном материале, могут быть обнаружены, например, методом микроскопии. Может оказаться затруднительным разделение одного или нескольких слоев, например, разделение адгезива и термосвариваемого слоя, и, таким образом, согласно определенным вариантам выполнения, слой, который образует внутреннюю поверхность упаковочного контейнера, представляет собой в сочетании адгезив и термосвариваемый слой, причем термосвариваемый слой является обращенным к жидкому или полужидкому пищевому продукту. Слой адгезива упаковочного материала, который описывается в настоящем документе, имеет толщину, составляющую от 3 мкм до 12 мкм, в том числе от 4 мкм до 10 мкм, в том числе от 5 мкм до 9 мкм. Слой адгезива может быть исследован различными методами, включая, например, инфракрасную (ИК) спектроскопию.

Упаковочный материал содержит самый внутренний термосвариваемый слой. Примерный термосвариваемый слой представляет собой термосвариваемый полиолефиновый полимер, который помещается как слой, направленный внутрь контейнера, т. е. находится в непосредственном контакте с пищевыми продуктами. В качестве термосвариваемого слоя, который представляет собой самый внутренний слой, могут соответствующим образом присутствовать полимер типа полиэтилена низкой плотности, выбранного из группы, которую составляют LDPE, LLDPE, VLDPE, ULDPE или mLLDPE и смеси двух или более из данных полимеров. По своему расположению термосвариваемый слой является аналогичным ламинатному слою, и представленное выше описание в связи с ламинатным слоем распространяется также на термосвариваемый слой как самый внутренний слой. В зависимости от типа упаковочного контейнера, изготавливаемого из данного упаковочного материала, самые внутренние термосвариваемые слои, содержащие полиэтилен высокой плотности, полипропилен или сополимеры или терполимеры пропилена, также являются допустимыми в пределах объема прилагаемой формулы изобретения, при том условии, что они являются совместимыми и производят желательный эффект в сочетании с другими компонентами упаковочного материала и, в частности, с адгезивом, которое описывается в настоящем документе. Подходящие примеры для использования в качестве самых внутренних слоев представляют собой смеси, содержащие LDPE и mLLDPE в массовых процентных соотношениях, составляющих, например, 50/50, 40/60, 60/40, 30/70, 70/30, 20/80, 80/20, включая, например, LDPE экструзионного сорта, имеющий индекс текучести расплава (который определяется в соответствии со стандартом ASTM D1238 при температуре 190°C и нагрузке 2,16 кг), составляющий от 2 до 12, в том числе от 2 до 7, в том числе от 2 до 5,5, и плотность (которая определяется в соответствии с методом D стандарта ISO 1183), составляющую от 914 до 922 кг/м3, в том числе от 915 до 920 кг/м3. Примерные полимеры mLLDPE, подходящие для использования согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, имеют плотность, составляющую менее чем 0,922 г/см3, и индекс текучести расплава (MFI), составляющий от 15 до 25 при температуре 190°C и нагрузке 2,16 кг, согласно стандарту ASTM 1278. Дополнительные подробности хорошо известны и понятны специалисту в данной области техники, причем дополнительное понимание может быть достигнуто, например, при ознакомлении с патентом США № 6974612. Толщина самого внутреннего слоя упаковочного материала составляет, например, от 5 мкм до 50 мкм, в том числе от 10 мкм до 30 мкм, в том числе от 15 мкм до 30 мкм, в том числе от 17 мкм до 25 мкм. Разумеется, приведенные выше примеры представляют собой просто общие указания, причем возможными также являются и другие полимеры.

Следовательно, вышеупомянутые слои упаковочного материала представляют собой примерные материалы, которые традиционно наносятся на соответствующие стороны объемного материала посредством экструзионных технологий.

Таким образом, согласно некоторым вариантам выполнения, предлагается упаковочный материал, включающий декоративный слой, на одной стороне которого расположен объемный слой, имеющий плотность, составляющую менее чем 700 кг/м3, и содержащий вспененную целлюлозу, у которого на стороне, противоположной декоративному слою, расположен непроницаемый слой, у которого на стороне, противоположной объемному слою, расположен термосвариваемый слой. Согласно некоторым вариантам выполнения, непроницаемый слой помещается на объемный слой посредством ламинатного слоя. В качестве материалов слоев выбираются материалы, которые описываются выше в настоящем документе. Согласно некоторым вариантам выполнения, упаковочный материал используется в изготовлении упаковочных контейнеров для жидких или полужидких пищевых продуктов. Согласно некоторым вариантам выполнения, упаковочный материал включает дополнительный слой, расположенный между объемным слоем и декоративным слоем. Согласно некоторым вариантам выполнения, дополнительный слой имеет поверхностную плотность, составляющую, по меньшей мере, 20 г/м2. Если это необходимо, например, в целях обеспечения улучшенной адгезии между дополнительным слоем и объемным слоем присутствует связующий слой. Согласно некоторым вариантам выполнения, в качестве связующего слоя выбираются материалы, представленные в описании ламинатного слоя. Согласно некоторым вариантам выполнения, в качестве дополнительного слоя присутствует бумажный слой или полимерный слой или пленка. Согласно некоторым вариантам выполнения, дополнительный слой может иметь покрытую поверхность или модифицированную поверхность в целях усиления адгезии по отношению к прилегающим слоям.

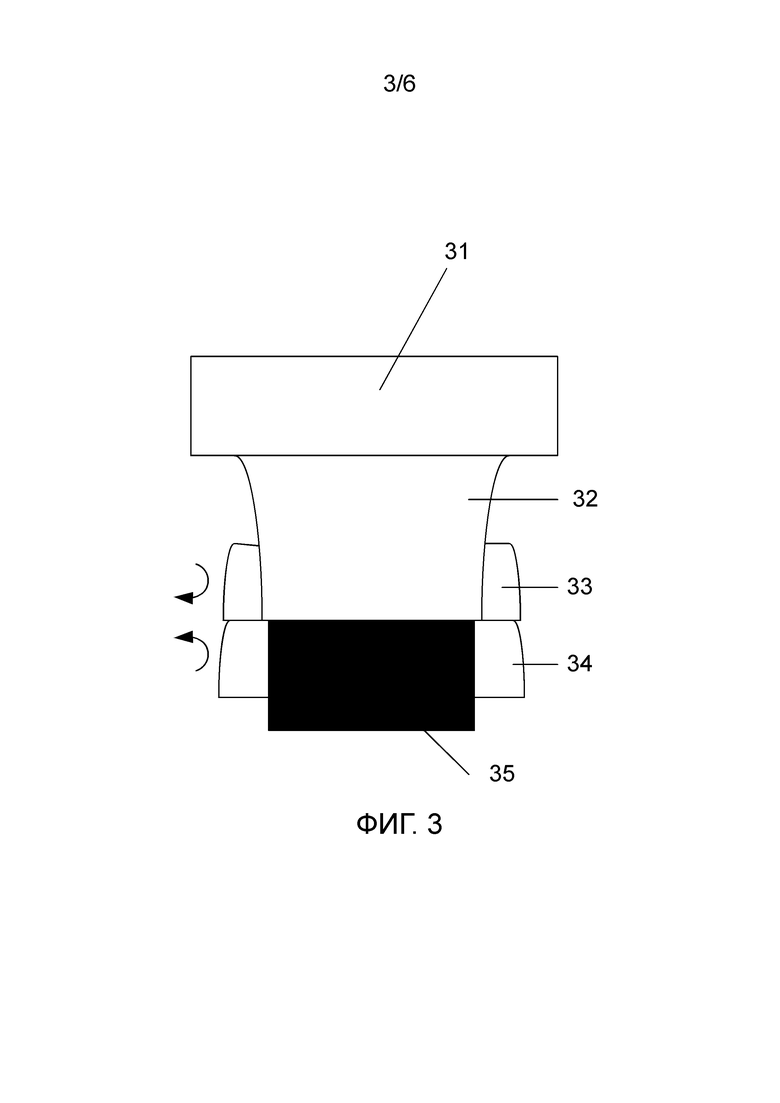

Согласно одному возможному способу производства, упаковочный контейнер получается посредством изготовления объемного слоя, имеющего необязательное печатное изображение, и подходящий рисунок сгиба, причем данный объемный слой имеет вырезанное отверстие для открывания, таким образом, что в упаковочном контейнере будет присутствовать, по меньшей мере, одно отверстие (или ослабленная часть). Вышеупомянутый рисунок сгиба служит в качестве линий сгиба для образования конечной упаковки, такой как Tetra Brik® Aseptic. Примерный рисунок сгиба может быть таким, как, например, показано на Фиг.3 международной патентной заявки № WO 2012/163753. Объемный слой поступает с рулона, и полотно объемного слоя необязательно обрабатывается посредством нагревания и/или озонирования. Ламинатный слой расположен на стороне, противоположной необязательному печатному изображению, посредством пластмассовой пленки, выходящей из экструдера. Как правило, экструдируемый материал имеет температуру, составляющую выше 260°C, в том числе выше 280°C, в том числе выше 290°C, в том числе выше 300°C. Для некоторых материалов оказывается предпочтительной температура экструзионного ламинирования, составляющая более чем 290°C. Чтобы дополнительно представить экструзию, Фиг.3 иллюстрирует схематическое изображение экструдера 31, подходящего для помещения ламинатного слоя 13 на объемный слой 12, дополнительно иллюстрируя расплавленную пластмассовую пленку 32 из полимера, которая превращается в ламинатный слой 13, расположенный на полотне объемного слоя 35. Экструдер осуществляет плавление и перемешивание полимера. В случае смесей экструдер может также использоваться для перемешивания полимеров, которые поступают, например, через отдельные бункеры. Расплавленная пленка 32 и объемный слой объединяются в зажиме между валками 33 и 34. Другие полимерные слои (адгезив и термосвариваемый слой) добавляются к объемному слою 35 с использованием аналогичной конструкции. Непроницаемый слой 14 может поступать с отдельного рулона и помещаться вместе с ламинатными слоем 13 или с адгезивом.

Согласно одному варианту выполнения, упаковочный материал, который описывается в настоящем документе и в сопровождающей формуле изобретения, представляет собой упаковочный материал, который включает декоративный слой 11, на одной стороне которого расположен дополнительный слой 27, причем вышеупомянутый дополнительный слой содержит на стороне, противоположной декоративному слою, связующий слой в целях помещения объемного слоя, причем вышеупомянутый объемный слой 12 на стороне, противоположной декоративному слою 11, содержит ламинатный слой 13, причем вышеупомянутый ламинатный слой 13 на стороне, противоположной объемному слою 12, содержит кислородонепроницаемый материал 14, причем вышеупомянутый кислородонепроницаемый материал 14 на стороне, противоположной ламинатному слою 13, содержит адгезив 15, и вышеупомянутый адгезив 15 на стороне противоположной кислородонепроницаемому материалу 14, содержит термосвариваемый слой 16. Согласно одному варианту выполнения, упаковочный материал превращается в асептический упаковочный контейнер. Это превращение может осуществляться посредством предварительного сгибания и сваривания частей упаковочного материала в составе заготовки. Примерные упаковки, произведенные из заготовок, представляют собой, например, контейнер Tetra Recart® и контейнер с остроконечным верхом. В заготовке может присутствовать устройство для открывания, и она наполняется и герметизируется посредством упаковочной машины, подходящей для обработки заготовок. Превращение упаковочного материала в упаковочный контейнер может также осуществляться с использованием технологии непрерывного производства трубки из полотна, наполнения и герметизации, например, в машине Tetra Pak® A3 Speed/Flex. Упаковочный контейнер, изготовленный из упаковочного материала согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, может иметь любую известную форму. Согласно некоторым аспектам, контейнер, который описывается в настоящем документе, представляет собой имеющий форму кирпича или клиновидный контейнер, который является устойчивым при обращении и перемещении и выдерживает воздействие влаги и газообразного кислорода в процессе долгосрочного хранения вследствие высокого качества упаковочного материала, который, в свою очередь, также обеспечивает достаточное качество герметизации и газонепроницаемые свойства. Другие пригодные для использования типы упаковок основе картона в для жидкостей согласно аспектам и вариантам выполнения, которые описывается в настоящем документе, могут представлять собой упаковочный контейнер в форме кирпича, упаковочный контейнер с остроконечным верхом, клинообразный упаковочный контейнер, имеющий квадратное, прямоугольное или восьмиугольное основание упаковочный контейнер. Более конкретно, они представляют собой так называемые упаковки Tetra Brik®, Tetra Brik® Aseptic, Tetra Brik® Edge, Tetra Gemina® Aseptic, Tetra Prisma® Aseptic, Tetra Rex®, и Tetra Top® и Tetra Evero® или бутылкообразные упаковки других типов, включающие трубку из упаковочного материала на основе картона, изготовленное путем сгибов дно, верхнюю часть и винтовую крышку, изготовленную из пластического формованного материала. Согласно одному варианту выполнения, который описывается в настоящем документе, предлагаются упаковки Tetra Brik®, имеющие известные объемы, такие как 200 мл, 250 мл, 500 мл и 1000 мл, которые необязательно могут иметь квадратное основание или наклонный верх, такие как, например, упаковки Tetra Brik® Edge.

В общем, можно сделать вывод о том, что количество целлюлозных волокон может быть сокращено в значительной степени в многослойном упаковочном материале согласно настоящему изобретению, но, тем не менее, он сохраняет механические свойства и пригодность для упаковки пищевых продуктов в общем и для упаковки жидких продуктов в частности. Далее представлены подробные описания изделий согласно вариантам выполнения в связи с описанием вариантов выполнения.

Примеры

Водная целлюлозная масса представляла собой смесь, содержащую приблизительно 75 мас.% волокон еловой хемотермомеханической целлюлозы (CTMP), имеющей степень помола по канадскому стандарту (CSF), составляющую 530 мл, и приблизительно 25 мас.% беленой хвойной химической целлюлозы, в концентрации, составляющей приблизительно от 3 до 4%. Вспенивающаяся текучая среда была изготовлена посредством смешивания приблизительно 2 мас.% додецилсульфата натрия (SDS) с водой. После перемешивания и одновременного введения сжатого воздуха, когда образовалась достаточная пена, дисперсию волокон добавлялась в пену в процессе непрерывного встряхивания и перемешивания. Полученная таким способом пена, содержащая волокна, продавливалась через сопло (напорный ящик) и превращалась в покрытие на движущемся полотне из пористого войлока, и после стекания воды сформованный из пены лист подвергался заключительному высушиванию.

Согласно первому конкретному варианту выполнения, были исследованы свойства вспененной целлюлозы в операции ламинирования в процессе превращения упаковочных материалов в многослойный упаковочный материал.

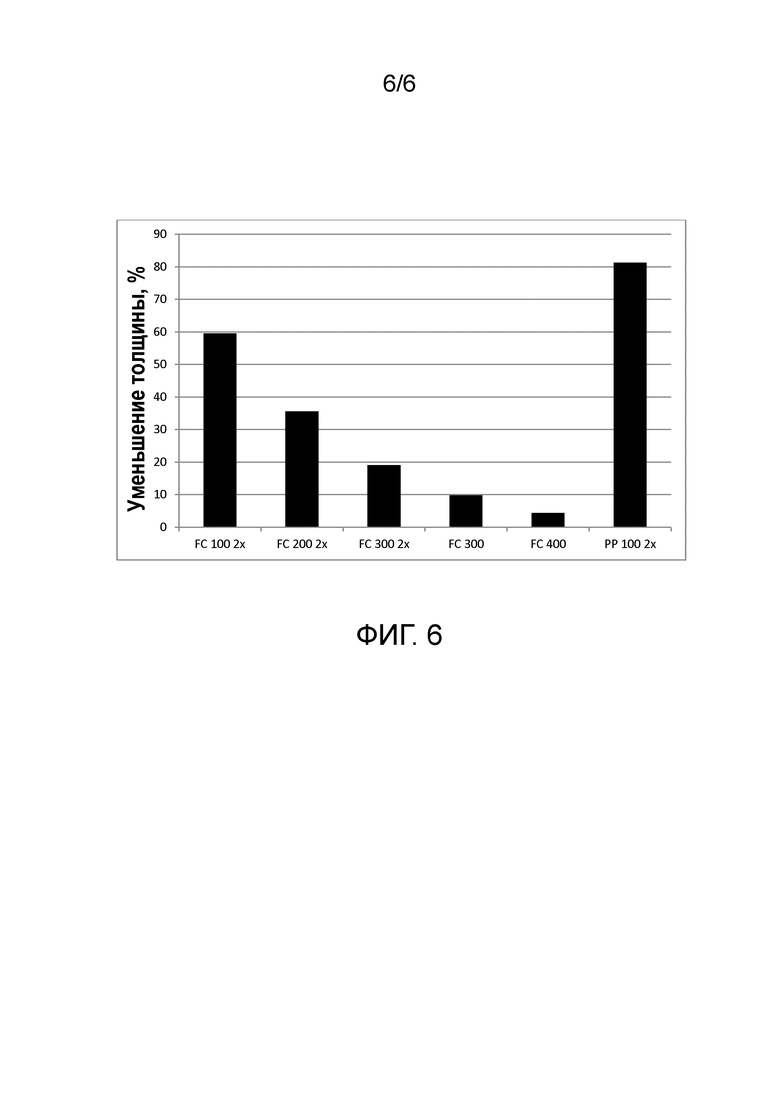

Чтобы проанализировать воздействие термической и механической нагрузки на вспененную целлюлозу в процессе ламинирования, были проведены исследования разнообразных материалов низкой плотности. Исследованные материалы представляли собой вспененная целлюлоза, и вспененный полипропилен. Ламинирование конструкций упаковочных материалов осуществляли, используя универсальный лабораторный ламинатор, имеющий две установки экструзионного покрытия. Параметры ламинатора включали скорость движения полотна, составляющую приблизительно 100 м/мин, натяжение полотна от 250 до 275 Н и стандартную прижимную нагрузку 25 Н/мм. В каждой операции экструзионного покрытия от 15 до 20 г/м2 LDPE экструдировали из расплава на слой вспененной целлюлозы на соответствующих сторонах при температуре экструдируемого расплава, составляющей приблизительно 320°C. Исходная толщина до ламинирования и толщина после ламинирование измерялись оптическим методом с использованием микроскопа Olympus BX51. Приготовление образца осуществлялось с использованием микротома. На Фиг.6 показаны получаемые в результате уменьшения толщины. Например, условное обозначение «FC 300 2x» следует понимать как ламинирование вспененной целлюлозы, имеющей плотность 300 кг/м3, при прижимной нагрузке, которая в два раза превышала стандартную прижимную нагрузку. Как правило, можно видеть, что остаточная толщина вспененной целлюлозы является значительно больше по сравнению с многослойным материалом, в котором используются вспененные полимерные материалы.

Кроме того, можно сделать вывод о том, что ламинирование посредством экструзионного покрытия хорошо работает в случае вспененной целлюлозы, имеющей плотность, составляющую 300 кг/м3 или более. Многослойные материалы, имеющие облегченные слои вспененной целлюлозы, оказываются более чувствительными к нагреванию и давлению в процессе ламинирования и проявляют более значительное уменьшение толщины вспененного целлюлозного материала.

Кроме того, уменьшение толщины полимерного пеноматериала является постоянным вследствие плавления и повторного формирования ячеек нагретого полимерного пеноматериала, хотя у вспененной целлюлозы существует эффект упругого восстановления, таким образом, что уменьшение толщины в процессе ламинирования приводит к конечной толщине, и уменьшение составляет лишь приблизительно от 10 до 15% в стандартном зажиме при плотности, составляющей приблизительно от 300 до 400 кг/м3. Чем выше плотность вспененной целлюлозы, тем выше этот эффект упругого восстановления или прочность при сжатии в направлении толщины.

Согласно второму конкретному варианту выполнения, упаковочные контейнеры типа Tetra Brik® объемом 250 мл были изготовлены из многослойного упаковочного материала, имеющего объемный слой, изготовленный соответствующим способом из пены. Упаковочный материал включал декоративный слой LDPE, имеющий поверхностную плотность 12 г/м2, который покрывал наружную поверхность упаковки. Дополнительные слои, начиная с декоративного слоя, представляли собой следующие: белая бумага (70 г/м2); LDPE в качестве связующего слоя (15 г/м2); объемный слой вспененной целлюлозы (332 кг/м3, 243 мкм); ламинатный слой LDPE (20 г/м2) и непроницаемый слой алюминиевой фольги (приблизительно 6 мкм), адгезив (Primacor™ 3440) (6 г/м2) и термосвариваемый слой из смеси LDPE (30 мас.%) и полученного с помощью металлоценового катализатора линейного полиэтилена низкой плотности (19 г/м2). Упаковочный материал производился в форме рулона и обрабатывался в соответствии с традиционным производственным процессом, и изготавливались упаковочные контейнеры Tetra Brik® объемом 250 мл, содержащие апельсиновый сок. На основании данного исследования был сделан вывод о том, что количество целлюлозных волокон может быть сокращено на 25% по сравнению с соответствующим материалом, содержащим один традиционный картонный слой, в соответствующем традиционном упаковочном многослойном материале, включающем декоративный слой LDPE (12 г/м2), картон (80 мН, 200 г/м2), ламинатный слой LDPE (20 г/м2), алюминиевую фольгу (6 мкм), адгезив (Primacor™ 3440) (6 г/м2) и термосвариваемый слой смеси LDPE (30 мас.%) и полученного с помощью металлоценового катализатора линейного полиэтилена низкой плотности (19 г/м2).

Кроме того, помимо уменьшения количества материала, используемого в многослойном упаковочном материале, основу объемного слоя по-прежнему составляет натуральный материал из возобновляемых источников, т. е. целлюлоза.

Чтобы определить плотность объемного слоя, могут применяться различные процедуры в зависимости от слоев упаковочного материала. Плотность (кг/м3) объемного слоя, включающего вспененную целлюлозу, в многослойном упаковочном материале может определяться в результате деления поверхностной плотности (кг/м2) на толщину (м). Толщина может быть измерена с использованием стандартного микроскопа. Отдельная поверхностная плотность может быть определена посредством стандартной процедуры разделения с использованием круглых дисков упаковочного материала площадью 1 дм2. Все измерения осуществляются в регулируемых условиях температуры 23°C и относительной влажности 50%. Полная поверхностная плотность упаковочного материала измеряется с использованием весов, имеющих точность 0,001 г. Упаковочный материал расщепляется во вспененном целлюлозном слое, и получаются два многослойных образца. Эти два образца помещаются в лабораторный стакан, содержащий раствор комплекса меди с этилендиамином, и выдерживаются до тех пор, пока все целлюлозные волокна не смогут легко удаляться. После этого определяется остаточная поверхностная плотность, и поверхностная плотность вспененной целлюлозы может вычисляться в результате вычитания остаточной поверхностной плотности из полной поверхностной плотности. Когда, по меньшей мере, один из образцов содержит алюминиевый слой, должна осуществляться процедура измерения поверхностной плотности каждого образца с использованием раствора уксусной кислоты вместо раствора комплекса меди с этилендиамином, причем образцы выдерживаются в растворе в течение от 3 до 4 часов. Многослойные образцы упаковочного материала расщепляются на отдельные слои, и поверхностные плотности соответствующих отдельных слоев определяются и вычитаются ид полной поверхностной плотности. Когда присутствует дополнительный бумажный слой, применяется описанный выше способ, но бумажный слой удаляется, например, посредством измельчения. Определяется масса измельченного материала, и вносится соответствующая поправка при вычислении плотности объемного слоя.

Описание чертежей

Дополнительные преимущества и благоприятные отличительные особенности становятся очевидными из представленного ниже подробного описания со ссылкой на прилагаемые чертежи, в числе которых:

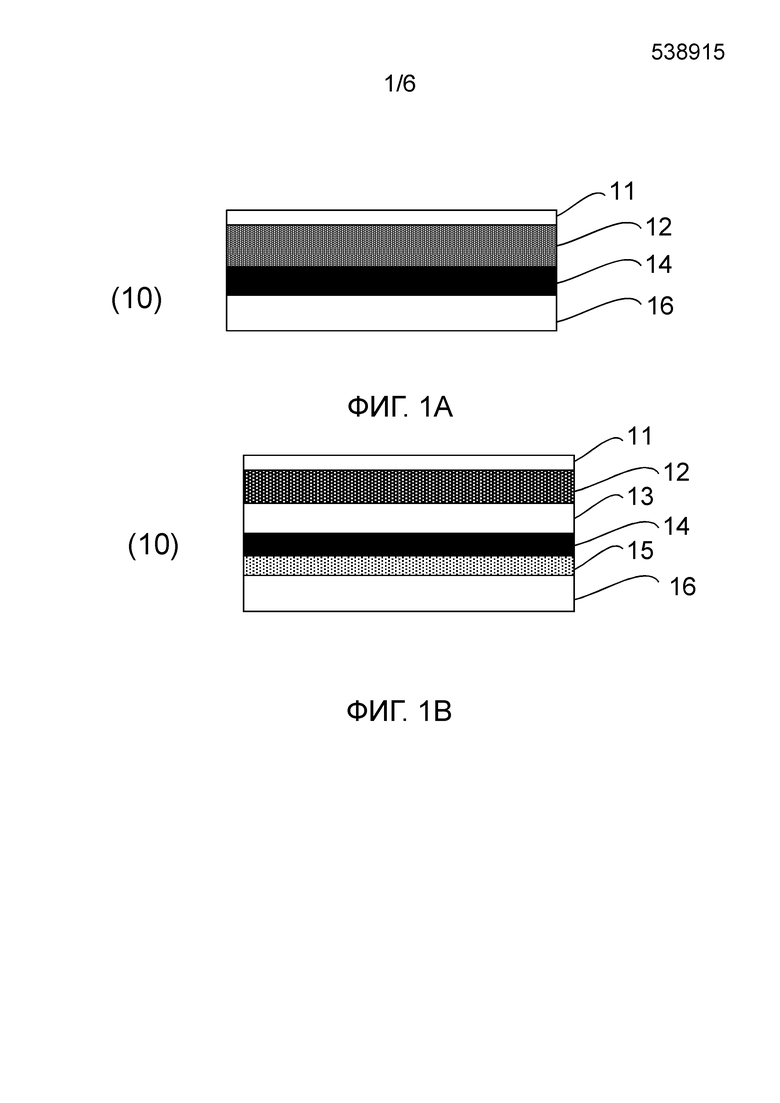

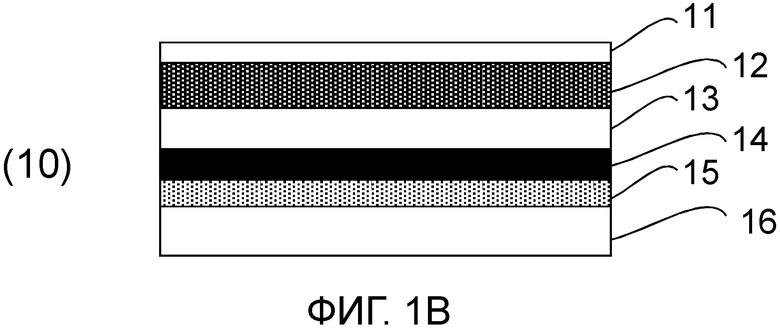

Фиг.1a и 1b - виды в сечении многослойных упаковочных материалов согласно аспектам, которые описываются в настоящем документе.

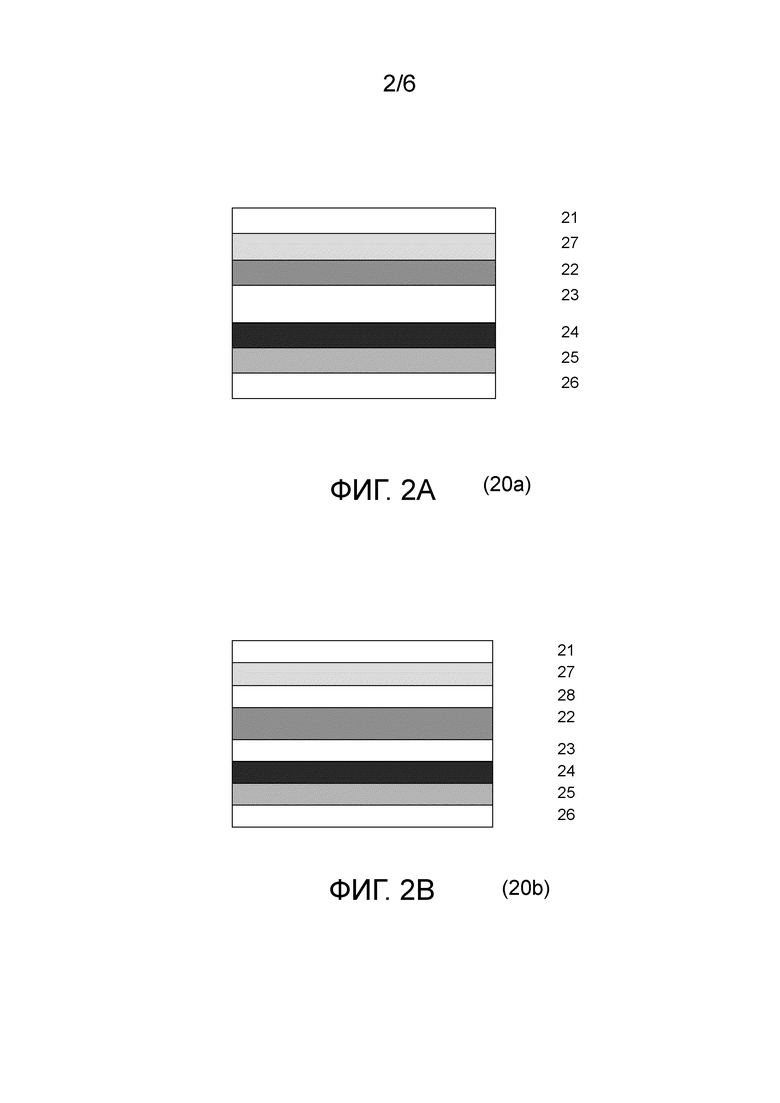

Фиг.2a и 2b - виды в сечении многослойных упаковочных материалов согласно аспектам, которые описываются в настоящем документе.

Фиг.3 - схематичный вид экструдера, экструдируемой пленки, бумаги и полотна упаковочного материала, а также валков, предназначенных для соединения пластического и объемного слоя.

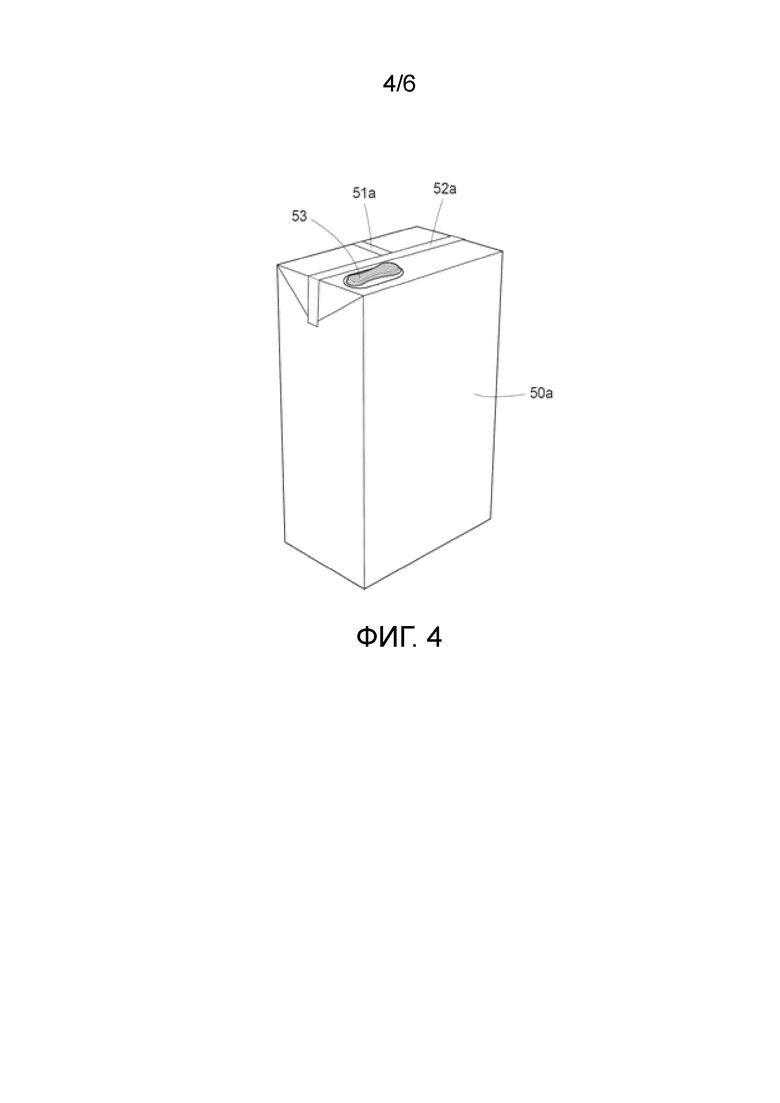

Фиг.4 - примерные упаковочные контейнеры, изготовленные из упаковочного материала согласно описанным вариантам выполнения.

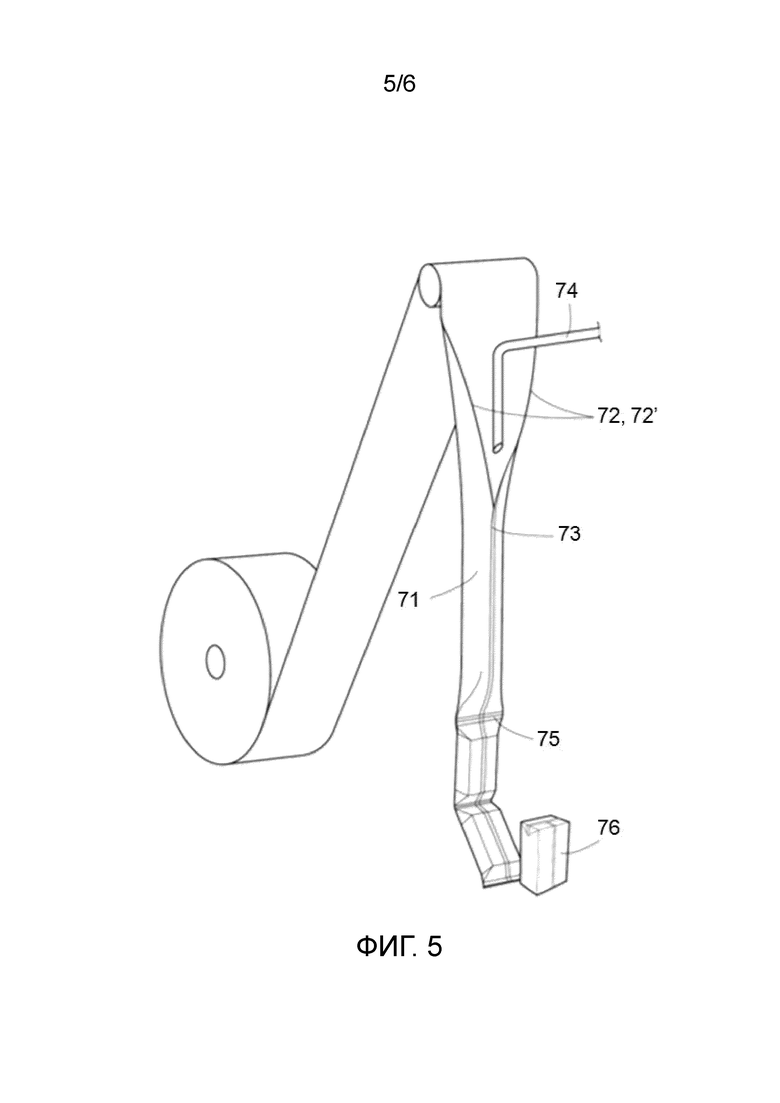

Фиг.5 - схема, иллюстрирующая производство таких упаковочных контейнеров из упаковочного материала в непрерывном процессе изготовления, наполнения и герметизации.

Фиг.6 - уменьшение толщин после ламинирования (см. стр.25).

На Фиг.1a схематично показано сечение упаковочного материала. Декоративный слой 11 представляет собой полиолефин, такой как подходящий LDPE или PP. Декоративный слой может использоваться, например, чтобы обеспечивать покрытие для печатного изображения, отверстия и/или ослабления (не показано на чертеже), которое присутствует в каком-либо из других слоев. На одной стороне декоративного слоя расположен объемный слой 12. На другой стороне объемного слоя, противоположной декоративному слою, расположен непроницаемый слой 14. Между непроницаемым слоем и объемным слоем может располагаться, если это требуется, необязательный ламинатный слой. Аналогичным образом, один или оба слоя могут подвергаться поверхностной модификации или содержать покрытие, чтобы обеспечивалась достаточная адгезия между объемным и непроницаемым слоем. Непроницаемый слой 14 обеспечивает желательную непроницаемость, такую как кислородонепроницаемость, светонепроницаемость, водонепроницаемость и паронепроницаемость, в зависимости от конкретной необходимости, определяемой продуктом, который подлежит упаковке. В качестве непроницаемого слоя могут присутствовать, например, алюминиевая фольга или осажденная из паровой фазы пленка, такая как металлизированная или осажденная из паровой фазы пленка, например, такая как пленка, полученная методом плазмохимического осаждения из паровой фазы (PECVD). На стороне непроницаемого слоя, противоположной объемному слою, расположен термосвариваемый слой 16, содержащий, например, подходящий полиолефин, такой как PE или PP, или их смеси. Между непроницаемым слоем и термосвариваемым слоем может использоваться адгезив, когда это необходимо. Термосвариваемый слой представляет собой слой, обращенный к продукту, который содержится в конечном упаковочном контейнере.

На Фиг.1b схематично показано сечение упаковочного материала. Декоративный слой 11 представляет собой полиолефин, такой как подходящий LDPE или PP. Декоративный слой может использоваться, чтобы обеспечивать покрытие для печатного изображения, отверстия и/или ослабления (не показано на чертеже), которое присутствует в объемном слое 12, причем этот слой расположен на одной стороне декоративного слоя 11. Объемный слой 12 на стороне, противоположной декоративному слою, содержит ламинатный слой 13, в качестве которого выбираются подходящие полиолефины, такие как LDPE или PP. Ламинатный слой обеспечивает адгезию к кислородонепроницаемому материалу 14, который расположен на противоположной стороне объемного слоя 13. Непроницаемый слой 14 обеспечивает желательную непроницаемость, такую как кислородонепроницаемость, светонепроницаемость, водонепроницаемость и паронепроницаемость, в зависимости от конкретной необходимости, определяемой продуктом, который подлежит упаковке. В качестве непроницаемого слоя могут присутствовать, например, алюминиевая фольга или осажденная из паровой фазы пленка, такая как металлизированная или осажденная из паровой фазы пленка, например, такая как пленка, полученная методом плазмохимического осаждения из паровой фазы (PECVD). На стороне непроницаемого слоя, противоположной ламинатному слою, расположен полимерный адгезив 15. Полимерный адгезив 15 может наноситься, например, посредством экструзионного покрытия. Когда непроницаемый слой представляет собой алюминиевую фольгу, адгезив может представлять собой подходящее связующее вещество, такое как сополимер этилена и (мет)акриловой кислоты (E(M)AA), продаваемый под товарным наименованием Primacor® или Nucrel®. На стороне адгезива, противоположной непроницаемому слою, располагается термосвариваемый слой 16, содержащий, например, подходящий полиолефин, такой как PE или PP, или их смеси. Термосвариваемый слой представляет собой слой, обращенный к продукту, который содержится в конечном упаковочном контейнере.

На Фиг.2a схематично показано сечение упаковочного материала. Декоративный слой 21 представляет собой полиолефин, такой как подходящий LDPE или PP. Декоративный слой может использоваться, чтобы обеспечивать покрытие для печатного изображения, отверстия и/или ослабления (не показано на чертеже), которое присутствует в объемном слое 22, причем этот слой располагается на одной стороне декоративного слоя 21. Между декоративным слоем 21 и объемным слоем 22 располагается дополнительный слой 27 из бумаги или целлюлозы. Объемный слой 22 на стороне, противоположной декоративному слою, содержит ламинатный слой 23, в качестве которого выбираются подходящие полиолефины, такие как LDPE или PP. Ламинатный слой обеспечивает адгезию к кислородонепроницаемому материалу 24, который располагается на противоположной стороне ламинатного слоя 23. Непроницаемый слой 24 обеспечивает желательную непроницаемость, такую как кислородонепроницаемость, светонепроницаемость, водонепроницаемость и паронепроницаемость, в зависимости от конкретной необходимости, определяемой продуктом, который подлежит упаковке. В качестве непроницаемого слоя могут присутствовать, например, алюминиевая фольга или осажденная из паровой фазы пленка, такая как металлизированная или осажденная из паровой фазы пленка, например, такая как пленка, полученная методом плазмохимического осаждения из паровой фазы (PECVD). На стороне непроницаемого слоя, противоположной ламинатному слою, располагается полимерный адгезив 25. Адгезив 25 может наноситься, например, посредством экструзионного покрытия. Когда непроницаемый слой представляет собой алюминиевую фольгу, адгезив может представлять собой подходящее связующее вещество, такое как сополимер этилена и (мет)акриловой кислоты (E(M)AA), продаваемый под товарным наименованием Primacor® или Nucrel®. На стороне адгезива, противоположной непроницаемому слою, располагается термосвариваемый слой 26, содержащий, например, подходящий полиолефин, такой как PE или PP, или их смеси. Термосвариваемый слой представляет собой слой, обращенный к продукту, который содержится в конечном упаковочном контейнере.

На Фиг.2b схематично показано сечение упаковочного материала. Декоративный слой 21 представляет собой полиолефин, такой как подходящий LDPE или PP. Декоративный слой может использоваться, чтобы обеспечивать покрытие для печатного изображения, отверстия и/или ослабления (не показано на чертеже), которое присутствует на одном или нескольких из других слоев многослойного материала. На одной стороне декоративного слою, прилегая к нему, располагается тонкий бумажный слой 27, у которого поверхностная плотность составляет приблизительно 100 г/м2 или менее. Тонкий бумажный слой 27 ламинируется на стороне объемного слоя 22, противоположной декоративному слою, посредством промежуточного термопластического наружного связующего слоя 28. В качестве связующего слоя 28 могут выбираться подходящие полиолефины, такой как LDPE или PP, или их смеси. Связующий слой 28 соединяет друг с другом объемный целлюлозный слой 22 и тонкий бумажный слой 28. Объемный слой 22 затем ламинируется на ламинатный слой 23 из термопластического полимера на стороне объемного слоя, противоположной стороне, ламинированной на связующий слой 28. Ламинатный слой 23 обеспечивает адгезию к кислородонепроницаемому слою 24, который располагается на противоположной стороне ламинатного слоя 23. Непроницаемый слой 24 обеспечивает желательную непроницаемость, такую как кислородонепроницаемость, светонепроницаемость, водонепроницаемость и паронепроницаемость, в зависимости от конкретной необходимости, определяемой продуктом, который подлежит упаковке. В качестве непроницаемого слоя могут присутствовать, например, алюминиевая фольга или осажденная из паровой фазы пленка, такая как металлизированная или осажденная из паровой фазы пленка, например, такая как пленка, полученная методом плазмохимического осаждения из паровой фазы (PECVD). На стороне непроницаемого слоя, противоположной ламинатному слою, располагается полимерный адгезив 25. Адгезив 25 может наноситься, например, посредством экструзионного покрытия. Когда непроницаемый слой представляет собой алюминиевую фольгу, адгезив может представлять собой подходящее связующее вещество, такое как сополимер этилена и (мет)акриловой кислоты (E(M)AA), продаваемый под товарным наименованием Primacor® или Nucrel®. На стороне адгезива, противоположной непроницаемому слою, располагается термосвариваемый слой 26, содержащий, например, подходящий полиолефин, такой как PE или PP, или их смеси. Термосвариваемый слой представляет собой слой, обращенный к продукту, который содержится в конечном упаковочном контейнере.

На Фиг.3 показан схематичный вид экструдера 31. Экструдер, показанный на этой схеме, пригоден, чтобы наносить декоративный слой 11, ламинатный слой 13, адгезив 15 и термосвариваемый слой 16. В качестве примера, ламинатный слой 13 может наноситься на объемный слой 12, и при этом на чертеже показана расплавленная пластическая пленка 32 из полимера, которая превращается в ламинатный слой 13, наносимый из расплава посредством экструзионного покрытия на полотно объемного слоя 35. Экструдер осуществляет плавление и перемешивание одного или нескольких полимеров. В случае слоев, в которых содержатся смеси полимеров, экструдер может также использоваться для смешивания полимеров, которые, например, поступают через отдельные бункеры для полимерных гранул. Расплавленная пленка 32 и объемный слой объединяются в ламинировочном зажиме между валками 33 и 34, которые производят давление. Один из валков может представлять собой охлаждаемый валок, который уменьшает температуру полимер, когда он находится в зажиме. Аналогичным образом, другие полимеры могут добавляться в объемный слой 35 упаковочного материала. Непроницаемый слой 14 может направляться, например, с отдельного рулона и поступать через ламинирочный зажим вместе с ламинатным слоем 13 или с адгезивом.

Фиг.4 иллюстрирует пример упаковочного контейнера 50a, изготовленного из упаковочного материала, который показан на Фиг.1 или 2. Этот упаковочный контейнер является особенно подходящим для жидких или полужидких пищевых продуктов, таких как напитки, соусы, супы и т. п. Как правило, такая упаковка имеет объем, составляющий от приблизительно 100 до приблизительно 2000 мл. Она может иметь любые конфигурации, такие как конфигурации, описанные выше в настоящем документе, но представляют собой, например, подобные кирпичу формы, имеющие продольные и поперечные швы 51a и 52a, соответственно, и необязательное отверстие для открывания 53. Согласно еще одному варианту выполнения, который не показан на чертеже, упаковочный контейнер может иметь клиновидную форму. Чтобы получалась такая «клиновидная форма», только нижняя часть упаковки складывается таким образом, что поперечный термосвариваемый шов дна скрывается под треугольными угловыми клапанами, которые складываются и свариваются с дном упаковки. Поперечный шов верхней секции остается несложенным. Таким образом, полусложенный упаковочный контейнер является простым в обращении и обладает устойчивостью размеров (т.е. по существу сохраняет свои размеры и форму), когда его ставят на полку продовольственного склада или магазина или на стол и т. п.

Фиг.5 иллюстрирует принцип, который описывается во введении настоящей заявки, т. е. превращение полотна упаковочного материала в трубку 71 за счет того, что продольные края 72, 72' полотна соединяются друг с другом, образуя перекрывающееся термосвариваемое соединение 73. Трубка наполняется 74 соответствующим жидким пищевым продуктом и разделяется на индивидуальные упаковки посредством периодических поперечных швов 75, расположенных в трубке на заданных расстояниях друг от друга ниже уровня содержимого, которое заполняет трубку.

Упаковки 76 разделяются посредством надрезов на поперечных швах и приобретают желательную геометрическую конфигурацию посредством образования складок вдоль предварительно изготовленных линий сгиба в материале.

Настоящее изобретение не ограничивается вариантами выполнения, которые показаны и описаны выше, но может изменяться в пределах объема формулы изобретения. Возможны его модификации и видоизменения, которые являются очевидными для специалиста в данной области техники, если они не отклоняются от концепции, описанной в прилагаемой формуле изобретения.

Изобретение относится к материалам для создания одноразовых упаковок для жидких и полужидких продуктов. Предложен многослойный упаковочный материал, включающий вспененную целлюлозу, а также его использование в производстве одноразовых упаковочных контейнеров, которые применяются для упаковки пищевых продуктов. Технический результат – оптимизация процессов производства при сохранении технических характеристик материала. 3 н. и 21 з.п. ф-лы, 8 ил.

1. Упаковочный материал упаковочного контейнера для жидких или полужидких пищевых продуктов, включающий декоративный слой (11), на одной стороне которого расположен объемный слой (12), имеющий плотность, составляющую менее чем 700 кг/м3, и содержащий вспененную целлюлозу, составляющую, по меньшей мере, 25% толщины объемного слоя, у которого на стороне, противоположной декоративному слою (11), расположен непроницаемый слой (14), у которого на стороне, противоположной объемному слою (12), расположен термосвариваемый слой (16).

2. Упаковочный материал по п. 1, включающий адгезив между термосвариваемым слоем и непроницаемым слоем.

3. Упаковочный материал по п. 1 или 2, включающий ламинатный слой между объемным слоем и непроницаемым слоем.

4. Упаковочный материал по любому из пп. 1-3, включающий дополнительный слой между декоративным слоем и объемным слоем.

5. Упаковочный материал по п. 4, в котором в качестве дополнительного слоя присутствует бумажный или картонный слой или ориентированная полимерная пленка.

6. Упаковочный материал по п. 5, в котором дополнительный слой представляет собой бумажный слой, имеющий поверхностную плотность, составляющую, по меньшей мере, 20 г/м2.

7. Упаковочный материал по любому из пп. 4, 5, включающий связующий слой между дополнительным слоем и объемным слоем.

8. Упаковочный материал по любому из пп. 1-6, в котором объемный слой имеет плотность, составляющую от 100 до 600 кг/м3, в том числе от 100 до 500 кг/м3, в том числе от 200 до 500 кг/м3, в том числе от 300 до 500 кг/м3, в том числе от 300 до 400 кг/м3.

9. Упаковочный материал по любому из пп. 1-6, в котором объемный слой имеет поверхностную плотность, составляющую, по меньшей мере, 20 г/м2, в том числе, по меньшей мере, 60 г/м2, в том числе от 60 до 250 г/м2.

10. Упаковочный материал по любому из пп. 1-9, в котором в качестве декоративного слоя выбираются один или несколько термосвариваемых полиолефиновых слоев, выбранных из группы, которую составляют полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE), полиэтилен сверхнизкой плотности (ULDPE) или LLDPE, изготовленный с использованием металлоценовых катализаторов (mLLDPE), и смеси двух или более из данных полимеров; полиэтилен высокой плотности (HDPE); полипропилен или сополимеры или терполимеры пропилена.

11. Упаковочный материал по любому из пп. 3-9, в котором ламинатный слой и термосвариваемый слой индивидуально выбираются из группы, которую составляют полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE), полиэтилен сверхнизкой плотности (ULDPE) или LLDPE, изготовленный с использованием металлоценовых катализаторов (mLLDPE), и их смеси; и полипропилен или сополимеры или терполимеры пропилена.

12. Упаковочный материал по любому из пп. 1-9, в котором кислородонепроницаемый материал выбирается из группы, которую составляют алюминиевая фольга и осажденная из паровой фазы пленка, такая как металлизированная или химически осажденная из паровой фазы пленка.

13. Упаковочный материал по любому из пп. 1-10, в котором упаковочный материал имеет сопротивление расслаиванию, составляющее от 60 до 300 Дж/м2 и определяемое в соответствии с положением TAPPI T569.

14. Упаковочный контейнер, изготовленный из упаковочного материала по любому из пп. 1-13, причем данный упаковочный контейнер представляет собой контейнер для жидкого или полужидкого пищевого продукта.

15. Упаковочный контейнер по п. 14, в котором упаковочный контейнер представляет собой упаковочный контейнер в форме кирпича, упаковочный контейнер с остроконечным верхом, клинообразный упаковочный контейнер, имеющий квадратное, прямоугольное или восьмиугольное основание упаковочный контейнер или пакет.

16. Способ изготовления упаковочного материала упаковочного контейнера для жидких или полужидких пищевых продуктов, причем данный способ включает:

помещение объемного слоя, имеющего плотность, составляющую менее чем 700 кг/м3, и включающий вспененную целлюлозу;

помещение полиолефинового декоративного слоя на одной стороне объемного слоя;

помещение непроницаемого слоя на стороне, противоположной декоративному слою;

помещение термосвариваемого слоя на непроницаемый слой на стороне, противоположной объемному слою;

при этом упаковочный материал получают экструзионным ламинированием и/или термокомпрессионным ламинированием.

17. Способ по п. 16, дополнительно включающий стадию помещения адгезива между термосвариваемым слоем и непроницаемым слоем.

18. Способ по п. 16 или 17, дополнительно включающий стадию помещения ламинатного слоя между объемным слоем и непроницаемым слоем.

19. Способ по любому из пп. 16-18, дополнительно включающий стадию помещения дополнительного слоя между декоративным слоем и объемным слоем.

20. Способ по п. 19, в котором в качестве дополнительного слоя присутствует бумажный или картонный слой или ориентированная полимерная пленка.

21. Способ по п. 20, в котором дополнительный слой представляет собой бумажный слой, имеющий поверхностную плотность, составляющую, по меньшей мере, 20 г/м2.

22. Способ по любому из пп. 16-21, дополнительно включающий стадию помещения связующего слоя между дополнительным слоем и объемным слоем.

23. Способ по любому из пп. 16-22, в котором объемный слой имеет плотность, составляющую от 100 до 600 кг/м3, в том числе от 100 до 500 кг/м3, в том числе от 200 до 500 кг/м3, в том числе от 300 до 500 кг/м3, в том числе от 300 до 400 кг/м3.

24. Способ по любому из пп. 16-22, в котором объемный слой имеет поверхностную плотность, составляющую, по меньшей мере, 20 г/м2, в том числе, по меньшей мере, 60 г/м2, в том числе от 60 до 250 г/м2.

| МНОГОСЛОЙНАЯ УПАКОВОЧНАЯ СТРУКТУРА И УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТАВЛИВАЕМЫЕ ИЗ НЕЕ, А ТАКЖЕ СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОЙ СТРУКТУРЫ | 1999 |

|

RU2230694C2 |

| US 5071704 A, 10.12.1991 | |||

| US 5128196 A, 07.07.1992. | |||

Авторы

Даты

2019-03-11—Публикация

2015-05-28—Подача