Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония и может быть использовано в технологии получения регенерируемых поглотителей диоксида углерода для очистки атмосферы от диоксида углерода герметичных объектов, для создания контролируемой газовой среды в плодоовощехранилищах, для очистки атмосферного воздуха в топливных элементах и других областях техники, где необходимо получение газов, свободных от диоксида углерода.

Известен способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, основанный на взаимодействии соли циркония и вещества, образующего гидроксид циркония, в качестве соли циркония используют основной карбонат циркония, а в качестве вещества, образующего гидроксид циркония, используют оксид и/или гидроксид цинка (Патент РФ №2359751, МПК B01J 20/06, 2009 г.). Способ состоит в следующем.

Смешивают порошок основного карбоната циркония и порошок оксида или гидроксида цинка при мольном соотношении элементов цинка к цирконию от 1:0,33 до 1:2,5, предпочтительно от 1:1,0 до 1:2,0. Смешение осуществляют в любом пригодном для смешения порошкообразных материалов устройстве, например, в двухлопастном смесителе, в течение 1,0-1,5 часов.

В процессе смешения компоненты взаимодействуют друг с другом с образованием твердой фазы гидроксида циркония.

Для получения гранул порошок подвергают формованию с поливиниловым спиртом или поливинилацетатной эмульсией известными способами. Полученные гранулы сушат при температуре 20-110°С.

Недостатком этого способа является низкая динамическая активность получаемого регенерируемого поглотителя по диоксиду углерода.

Известен способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония путем смешения и взаимодействия основного карбоната циркония и оксида цинка, добавления связующего с последующим формованием и сушкой (Патент РФ №2524607, МПК B01J 20/06, B01J 20/30, 2012).

Способ заключается во взаимодействии порошка основного карбоната циркония [ZrO2⋅(4÷7)H2O⋅(0,3÷0,9)CO2] с влажностью 20-24 моль/кг и порошка оксида цинка [ZnO] при мольном соотношении элементов цинка к цирконию (Zn/Zr) от 1:1,0 до 1:2,0. Смешение порошков осуществляют в смесителе с z-образными лопастями в течение 4,0-4,5 часов. В процессе смешения основной карбонат циркония и оксид цинка взаимодействуют друг с другом с образованием гидроксида циркония [ZrO(OH)2], который является целевым продуктом реакции. Затем полученную пастообразную смесь сушат для удаления избыточной влаги, которая затрудняет формование гранул поглотителя. Полученный продукт смешивают со связующим, в качестве которого применяют акриловый лак марки «Ticiana», в количестве 3-7% в расчете на сухие вещества.

Недостатком этого способа является невысокая динамическая активность по диоксиду углерода и низкая механическая прочность гранул получаемого регенерируемого поглотителя.

Известен также способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония путем смешения и взаимодействия основного карбоната циркония и оксида цинка, добавления связующего с последующим формованием и сушкой, причем перед взаимодействием основного карбоната циркония и оксида цинка в систему вводят карбонат аммония при мольном соотношении ионов циркония к карбонату аммония, равном 1:(0,2-1,0), затем добавляют раствор перекиси водорода и ведут процесс в коллоидном состоянии, при этом мольное соотношение ионов циркония к перекиси водорода составляет 1:(0,2-0,8), а в качестве связующего используют смесь поливинилового спирта с акриловым лаком в массовом соотношении 1:1 в количестве 5±0,5% маc. в расчете на сухие вещества (Патент РФ №2575655, МПК B01J 20/06, B01J 20/30, 2016). Способ осуществляется следующим образом.

Смешивают порошок основного карбоната циркония с карбонатом аммония, при постоянном перемешивании добавляют оксид цинка. Смешение осуществляется в любом пригодном аппарате для смешения сыпучих материалов с повышенной связностью частиц, в смесителе с z-образными лопастями, в течение 30-60 минут. Затем, не прекращая перемешивания, приливают 50% перекись водорода. Смешение продолжают еще в течение 15±5 минут до образования пасты. Полученную пасту сушат при температуре 80±5°С.

В процессе смешения основной карбонат циркония и оксид цинка взаимодействуют друг с другом с образованием гидроксида циркония и карбоната цинка. Гидроксид циркония является целевым продуктом реакции и активным веществом по отношению к адсорбции диоксида углерода. Образующийся карбонат цинка является высокодисперсным, нерастворимым в воде веществом, который оказывает структурирующее действие и улучшает кинетические характеристики поглотителя и повышает стабильность работы поглотителя в циклических условиях. Побочные летучие продукты в виде карбоната аммония, перекиси водорода и образовавшихся перкарбонатов удаляются в процессе сушки при 80±5°С.

Полученный продукт смешивают со связующим, в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, в количестве 5±0,5% масс. в расчете на сухие вещества.

Недостатком этого способа является низкая прочность получаемого регенерируемого поглотителя и, как следствие, частичное разрушение гранул в процессе эксплуатации с образованием пыли, которая, в свою очередь, приводит к снижению динамической активности и оказывает негативное влияние на работоспособность системы очистки воздуха от CO2 в целом. А также, ввиду того, что регенерация поглотителя проходит в среде водяного пара, важным фактором является водостойкость поглотителя.

Задачей изобретения является улучшение эксплуатационных характеристик регенерируемого поглотителя диоксида углерода на основе гидроксида циркония.

Техническим результатом изобретения является увеличение прочности и водостойкости гранул поглотителя с сохранением высокой динамической активности поглотителя по диоксиду углерода.

Технический результат достигается способом получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, путем смешения основного карбоната циркония и оксида цинка, с добавлением или без добавления карбоната аммония, добавления перекиси водорода и связующего вещества с последующим формованием и сушкой, в качестве связующего используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот Ленткес АКФ М2 в количестве 5-18% вес. в расчете на сухие вещества, после сушки гранулы подвергают гидротермальной обработке при 130°С в течение 3 часов.

Использование в качестве связующего вещества водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот Ленткес АКФ М2 позволяет повысить механическую прочность формованных гранул регенерируемого поглотителя. Это происходит за счет того, что в сополимере эфиров акриловой и метакриловой кислот имеются дополнительные метальные группы, которые не позволяют свободно двигаться макромолекулам полимера и скользить относительно друг друга, придавая жесткость и твердость образующейся пленке полимерного связующего, при этом пленка не является сплошной, что обеспечивает проникновение молекул СО2 во внутрь гранул поглотителя на стадии сорбции.

Было установлено оптимальное содержание связующего по отношению к гидроксиду циркония в интервале от 5 до 18% вес. в расчете на сухое вещество. Это обусловлено тем, что при содержании связующего ниже 5% вес. происходит образование редкой пространственной сетки, сформированной молекулами связующего вещества и частиц адсорбента. Что ведет к частичному разрушению гранул в циклических условиях и тем самым снижению динамических свойств поглотителя.

При содержании связующего выше 18% вес. происходит изменение пористой структуры поглотителя, что приводит к увеличению числа мелких пор, недоступных для молекулы CO2, и, как следствие, снижение динамических свойств поглотителя.

Гидротермальная обработка при 130°С нагрева гранулированного продукта приводит к удалению избыточной влаги и упорядочиванию структуры. Гранулы равномерно сжимаются с образованием высокой плотности упаковки практически без разрыва скелета геля из-за отсутствия сил капиллярного сжатия. Также во время гидротермальной обработки происходит окончательная полимеризация карбоксилированного сополимера эфиров акриловой и метакриловой кислот, что приводит к увеличению механической прочности гранул.

Способ осуществляется следующим образом.

Смешивают порошок основного карбоната циркония с оксидом цинка с добавлением или без добавления карбоната аммония. Смешение осуществляется в любом пригодном аппарате для смешения сыпучих материалов, в смесителе с z-образными лопастями, в течение 30-60 минут. Затем, не прекращая перемешивания, добавляют раствор перекиси водорода. Смешение продолжают еще в течение 15±5 минут до образования пасты. Полученную пасту сушат при температуре 80±5°С. Полученный продукт смешивают со связующим, в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот Ленткес АКФ М2.

Затем осуществляют формование гранул любым известным способом (например, таблетированием, шнекованием), полученные гранулы рассеивают и подвергают сушке при температуре 20-60°С.

Затем просушенные гранулы загружают в автоклав и выдерживают над слоем дистиллированной воды в течение трех часов при 130°С.

Дополнительные Примеры, представленные ниже, осуществлены с целью исследования оптимального количества связующего вещества.

Пример 1

300 г основного карбоната циркония с влажностью 26 моль/кг, содержащего 0,87 моль циркония (Zr), смешивают с 62 г карбоната аммония, содержащего 0,64 моль (NH4)2CO3 (мольное соотношение Zr /(NH4)2СО3=1/0,74), тщательно перемешивают, добавляют 44 г оксида цинка, содержащего 0,53 моля ZnO (мольное соотношение Zn/Zr=1/1,6), перемешивают в течение 40 минут, добавляют 22 мл перекиси водорода (H2O2), содержащую 0,38 моль H2O2 (мольное соотношение Zr/H2O2=1/0,44), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°С в течение 5 часов, затем в поглотитель добавляют 25 г связующего (5,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2», перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2,5 мм, гранулы сушат при температуре 50°С, рассеивают на ситах. Просушенные гранулы загружают в автоклав и выдерживают над слоем дистиллированной воды в количестве 150 мл при 130°С в течение 3 часов. Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 0,98 г/см3.

Пример 2

300 г основного карбоната циркония с влажностью 26 моль/кг, содержащего 0,87 моль циркония (Zr), смешивают с 44 г оксида цинка, содержащего 0,53 моля ZnO (мольное соотношение Zn/Zr=1/1,6), перемешивают в течение 40 минут, добавляют 22 мл перекиси водорода (H2O2), содержащую 0,38 моль H2O2 (мольное соотношение Zr/H2O2=1/0,44), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°С в течение 5 часов, затем в поглотитель добавляют 25 г связующего (5,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2», перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2,5 мм, гранулы сушат при температуре 50°С, рассеивают на ситах. Просушенные гранулы загружают в автоклав и выдерживают над слоем дистиллированной воды в количестве 150 мл при 130°С в течение 3 часов. Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,13 г/см3.

Пример 3

Все, как по примеру 2, за исключением того, что в поглотитель добавляют 36 г связующего (7,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и меч акриловой кислот «Ленткес АКФ М2».

Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,16 г/см3.

Пример 4

Все, как по примеру 2, за исключением того, что в поглотитель добавляют 47 г связующего (9,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2».

Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,14 г/см3.

Пример 5

Все, как по примеру 2, за исключением того, что в поглотитель добавляют 71 г связующего (13,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2».

Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,10 г/см3.

Пример 6

Все, как по примеру 2, за исключением того, что в поглотитель добавляют 83 г связующего (15,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2».

Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,08 г/см3.

Пример 7

Все, как по примеру 2, за исключением того, что в поглотитель добавляют 5 г связующего (18,0% вес. в расчете на сухие вещества), в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот «Ленткес АКФ М2».

Полученный продукт представляет собой гранулы фракцией 2,0-2,5 мм и насыпной плотностью 1,09 г/см3.

Испытания полученного заявляемым способом регенерируемого поглотителя диоксида углерода проводили на установке, имитирующей условия работы поглотителя для очистки воздуха герметичного объекта, регенерация поглотителя осуществлялась продувкой водяным паром.

Условия проведения испытаний:

- объем навески поглотителя 150 см3;

- расход воздуха через слой поглотителя (16±1) л/мин;

- объемная доля диоксида углерода в газовоздушной среде (0,35±0,05)%;

- температура газовоздушной среды (20-65)°С;

- относительная влажность воздуха (30-80)%.

Испытания проводились в циклах сорбция-десорбция.

Динамическая активность полученного поглотителя представлена средняя за 5 последних циклов из 10 циклов и рассчитана по формуле:

где аср - средняя динамическая активность поглотителя по СО2, л/л;

а6 - динамическая активность поглотителя по СО2 за шестой цикл, л/л;

а7 - динамическая активность поглотителя по CO2 за седьмой цикл, л/л;

а8 - динамическая активность поглотителя по СО2 за восьмой цикл, л/л;

а9 - динамическая активность поглотителя по CO2 за девятый цикл, л/л;

а10 - динамическая активность поглотителя по СО2 за десятый цикл, л/л.

Механическая прочность гранул поглотителя определялась обычным методом на раздавливание (г/гранулу).

Водостойкость гранул поглотителя определялась путем кипячения навески поглотителя в колбе с дистиллированной водой и обратным холодильником в течение 2 часов с последующим определением потери массы образцов после их высушивания.

Водостойкость рассчитана по формуле:

где W - водостойкость образца, %;

m1 - масса навески до кипячения, г;

m2 - масса навески после кипячения, г.

Для проведения сравнительных испытаний был изготовлен регенерируемый поглотитель диоксида углерода по способу, описанному в примере 5 Патента РФ №2575655, МПК B01J 20/06, B01J 20/30, 2016.

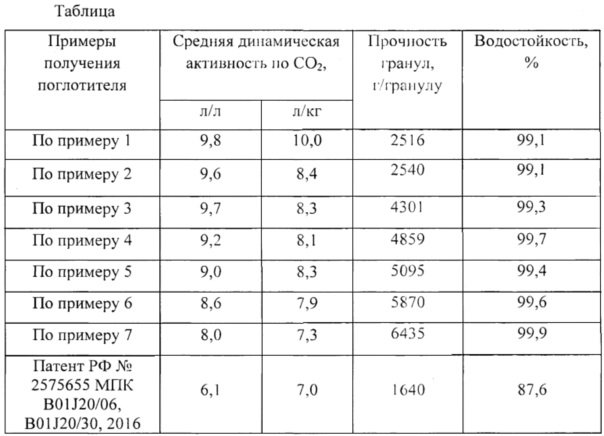

Результаты испытаний поглотителя представлены в таблице.

Как видно из представленных данных, изобретение позволяет повысить прочность гранул регенерируемого поглотителя диоксида углерода более чем в 2-4 раза, при этом использование в качестве связующего водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот способствует получению наиболее пористых образцов, которые имеют преимущественно высокие значения динамической активности по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ | 2020 |

|

RU2755541C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2575655C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618071C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2359751C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2017 |

|

RU2656490C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2316391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2046012C1 |

| ЭКСТРУДАТЫ НЕОРГАНИЧЕСКИХ ОКСИДОВ | 2007 |

|

RU2451545C2 |

| КОМБИНИРОВАННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2016 |

|

RU2717456C1 |

Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония. Способ включает смешение карбоната циркония и оксида цинка при возможном добавлении в смесь карбоната аммония. Взаимодействие осуществляют при добавлении в смесь перекиси водорода. После сушки вводят связующее, в качестве которого используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот Ленткес АКФ М2. Связующее берут в количестве 5-18% вес. в расчете на сухие вещества. Полученные гранулы подвергают гидротермальной обработке. Изобретение позволяет повысить прочность и водостойкость гранул. 1 табл., 7 пр.

Способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, включающий смешение и взаимодействие основного карбоната циркония и оксида цинка с добавлением или без добавления карбоната аммония, добавление перекиси водорода и связующего с последующим формованием и сушкой, отличающийся тем, что в качестве связующего используют водную дисперсию карбоксилированного сополимера эфиров акриловой и метакриловой кислот Ленткес АКФ М2 в количестве 5-18% вес. в расчете на сухие вещества, при этом после сушки гранулы подвергают гидротермальной обработке при 130°C в течение 3 часов.

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2575655C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО НА ВОДНОЙ ОСНОВЕ | 2001 |

|

RU2278883C2 |

Авторы

Даты

2017-10-09—Публикация

2016-12-13—Подача