Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония и может быть использовано в технологии получения регенерируемых поглотителей диоксида углерода для очистки атмосферы от диоксида углерода герметичных объектов, для создания контролируемой газовой среды в плодоовощехранилищах, для очистки атмосферного воздуха в топливных элементах и других областях техники, где необходимо получение газов, свободных от диоксида углерода.

Известен способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, основанный на взаимодействии растворов солей циркония с растворами щелочей (А.с. СССР №865381, МПК B01J 20/06, 1981 г.). Способ состоит в следующем.

Готовят растворы азотнокислого цирконила и растворы щелочи (КОН или NaOH). Крепкий 3-4 н. раствор азотнокислого цирконила вводят при перемешивании в 8-20 н. раствор щелочи. Образующийся осадок гидроксида циркония отделяют от маточного раствора, сушат при температуре 50-60°C, обрабатывают раствором щелочи, промывают водой до отрицательной реакции на анионы, сушат.

Для получения гранул порошок подвергают формованию известными способами.

Недостатками этого способа являются трудоемкость изготовления, заключающаяся в большом количестве операций, и использование дорогостоящих солей циркония (например, азотнокислого цирконила).

Известен способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, основанный на взаимодействии соли циркония и вещества, образующего гидроксид циркония, в качестве соли циркония используют основной карбонат циркония, а в качестве вещества, образующего гидроксид циркония, используют оксиды и/или гидроксиды щелочных и щелочно-земельных металлов (Патент РФ №2316391, МПК B01J 20/06, 2008 г.).

Оксидами и/или гидроксидами щелочных и щелочно-земельных металлов могут быть оксид магния (MgO,), оксид кальция (СаО), гидроксид лития (LiOH), гидроксид магния (Mg(OH)2), гидроксид кальция (Са(ОН)2), гидроксид бария (Ва(ОН)2).

Способ заключается во взаимодействии в твердой фазе порошков основного карбоната циркония и одного из следующих веществ: оксида или гидроксида магния, оксида или гидроксида кальция, гидроксида бария, гидроксида лития при мольном соотношении металла к цирконию от 1:0,5 до 1:2,0. Смешение осуществляют в любом пригодном для смешения порошкообразных материалов устройстве, например в двухлопастном смесителе, в течение 1,0-1,5 часов.

В процессе смешения компоненты взаимодействуют друг с другом с образованием твердой фазы гидроксида циркония.

Полученный продукт смешивают с обычным связующим, например поливиниловым спиртом или поливинилацетатной эмульсией, в количестве 1-3% в расчете на сухие вещества.

Затем осуществляют формование гранул любым известным способом (шнекование, таблетирование, закатка), полученные гранулы рассеивают и подвергают сушке при температуре 20-110°C.

Недостатком этого способа является низкая динамическая активность получаемого регенерируемого поглотителя по диоксиду углерода.

Известен также способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, основанный на взаимодействии соли циркония и вещества, образующего гидроксид циркония, в качестве соли циркония используют основной карбонат циркония, а в качестве вещества, образующего гидроксид циркония, используют оксид и/или гидроксид цинка (Патент РФ №2359751, МПК B01J 20/06, 2009 г.).

Способ состоит в следующем.

Смешивают порошок основного карбоната циркония и порошок оксида или гидроксида цинка при мольном соотношении элементов цинка к цирконию от 1:0,33 до 1:2,5, предпочтительно от 1:1,0 до 1:2,0. Смешение осуществляют в любом пригодном для смешения порошкообразных материалов устройстве, например в двухлопастном смесителе, в течение 1,0-1,5 часов.

В процессе смешения компоненты взаимодействуют друг с другом с образованием твердой фазы гидроксида циркония.

Для получения гранул порошок подвергают формованию с поливиниловым спиртом или поливинилацетатной эмульсией известными способами. Полученные гранулы сушат при температуре 20-110°C.

Недостатком этого способа является низкая динамическая активность получаемого регенерируемого поглотителя по диоксиду углерода. При этом прочность получаемых гранул поглотителя недостаточна, что может привести в процессе эксплуатации к разрушению гранул с образованием пыли, которая оказывает негативное влияние на органы дыхания.

Задачей изобретения является получение поглотителя диоксида углерода, обеспечивающего улучшение эксплуатационных характеристик поглотителя.

Техническим результатом изобретения является повышение динамической активности поглотителя по диоксиду углерода и увеличение прочности гранул поглотителя.

Технический результат достигается способом получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, путем смешения и взаимодействия основного карбоната циркония и оксида цинка, добавления связующего с последующим формованием и сушкой, причем перед взаимодействием основного карбоната циркония и оксида цинка в систему вводят карбонат аммония при мольном соотношении ионов циркония к карбонату аммония, равном 1:(0,2-1,0), затем добавляют раствор перекиси водорода и ведут процесс в коллоидном состоянии, при этом мольное соотношение ионов циркония к перекиси водорода составляет 1:(0,2-0,8), а в качестве связующего используют смесь поливинилового спирта с акриловым лаком в массовом соотношении 1:1 в количестве 5±0,5% мас. в расчете на сухие вещества.

Введение к основному карбонату циркония карбоната аммония и перекиси водорода и ведение процесса в коллоидном состоянии обеспечивает более полное протекание твердофазной реакции исходных компонентов с увеличением выхода продукта реакции. За счет этого полученный поглотитель обладает более высокой динамической активностью по диоксиду углерода по сравнению с прототипом.

При мольном соотношении ионов циркония к карбонату аммония, равном 1:(0,2-1,0), повышается динамическая активность поглотителя по диоксиду углерода. При мольном соотношении менее 0,2 не образуется коллоидного состояния, а при увеличении более 1,0 доля циркония в коллоидном растворе снижается, а карбонат аммония выступает в качестве балласта, что приводит к снижению динамической активности по диоксиду углерода.

При мольном соотношении ионов циркония к перекиси водорода, равном 1:(0,2-0,8), повышается динамическая активность поглотителя по диоксиду углерода. При мольном соотношении менее 0,2 происходит коагуляция коллоидных частиц, а при увеличении более 0,8 появляется вероятность образования перкарбонатов, что приводит к снижению динамической активности по диоксиду углерода.

Использование связующего в количестве 5±0,5% мас. в расчете на сухие вещества обеспечивает механическую прочность гранул поглотителя.

Использование в качестве связующего смеси поливинилового спирта с акриловым лаком в соотношении 1:1 повышает механическую прочность формованного продукта. Данный результат достигается за счет того, что акриловый лак и поливиниловый спирт образует сополимер с более разветвленной структурой, что приводит к увеличению прочности гранул поглотителя.

Способ осуществляется следующим образом.

Смешивают порошок основного карбоната циркония с карбонатом аммония, при постоянном перемешивании добавляют оксид цинка. Смешение осуществляется в любом пригодном аппарате для смешения сыпучих материалов с повышенной связностью частиц в смесителе с z-образными лопастями, в течение 30-60 минут.

Затем, не прекращая перемешивания, приливают 50% перекись водорода. Смешение продолжают еще в течение 15±5 минут до образования пасты. Полученную пасту сушат при температуре 80±5°C.

В процессе смешения основной карбонат циркония и оксид цинка взаимодействуют друг с другом с образованием гидроксида циркония и карбоната цинка. Гидроксид циркония является целевым продуктом реакции и активным веществом по отношению к адсорбции диоксида углерода. Образующийся карбонат цинка является высокодисперсным, не растворимым в воде веществом, который оказывает структурирующее действие и улучшает кинетические характеристики поглотителя и повышает стабильность работы поглотителя в циклических условиях. Побочные летучие продукты в виде карбоната аммония, перекиси водорода и образовавшихся перкарбонатов удаляются в процессе сушки при 80±5°C.

Полученный продукт смешивают со связующим. В качестве связующего используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1 в количестве 5±0,5% мас. в расчете на сухие вещества.

Затем осуществляют формование гранул любым известным способом (например, таблетированием), полученные гранулы рассеивают и подвергают сушке при температуре 20-60°C.

Пример 1

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 20,5 г карбоната аммония, содержащего 0,21 моль (NH4)2СО3 (мольное соотношение Zr /(NH4)2CO3=1/0,2), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=l/0,46), перемешивают в течение 40 минут, добавляют 40 мл перекиси водорода (Н2О2), содержащей 0,7 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,65), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 77 г связующего (4,8% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,93 г/см3.

Пример 2

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 41 г карбоната аммония, содержащего 0,43 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2CO3=1/0,4), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 40 мл перекиси водорода (H2O2), содержащей 0,7 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,65), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 74 г связующего (4,9% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,87 г/см3.

Пример 3

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 76 г карбоната аммония, содержащего 0,79 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2CO3=1/0,74), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 40 мл перекиси водорода (Н2О2), содержащей 0,7 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,65), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 80,5 г связующего (4,9% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,87 г/см3.

Пример 4

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 103 г карбоната аммония, содержащего 1,07 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2СО3=1/1), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 40 мл перекиси водорода (Н2О2), содержащей 0,7 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,65), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 79 г связующего (5,1% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,92 г/см3.

Пример 5

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 103 г карбоната аммония, содержащего 1,07 моль (NH4)2CO3 (мольное соотношение Zr /(NH4)2CO3=1/1), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 12 мл перекиси водорода (Н2О2), содержащую 0,2 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,2), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 78 г связующего (5,0% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,87 г/см3.

Пример 6

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 103 г карбоната аммония, содержащего 1,07 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2CO3=1/1), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 25 мл перекиси водорода (Н2О2), содержащей 0,44 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,41), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 77 г связующего (5,1% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,87 г/см3.

Пример 7

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 103 г карбоната аммония, содержащего 1,07 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2СО3=1/1), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 30,5 мл перекиси водорода (Н2О2), содержащей 0,53 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,5), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 77 г связующего (4,8% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,91 г/см3.

Пример 8

250 г основного карбоната циркония с влажностью 28 моль/кг, содержащего 1,07 моль циркония (Zr), смешивают с 103 г карбоната аммония, содержащего 1,07 моль (NH4)2CO3 (мольное соотношение Zr/(NH4)2CO3=1/1), тщательно перемешивают, добавляют 40 г оксида цинка, содержащего 0,49 моля ZnO (мольное соотношение Zr/Zn=1/0,46), перемешивают в течение 40 минут, добавляют 49 мл перекиси водорода (Н2О2), содержащей 0,86 моль Н2О2 (мольное соотношение Zr/H2O2=1/0,8), перемешивают 15 минут, сушат полученную гелеобразную смесь при температуре 80°C в течение 5 часов, затем в поглотитель добавляют 78 г связующего (4,8% в расчете на сухие вещества), в качестве которого используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1, перемешивают и формуют гранулы путем продавливания через фильеры диаметром 2 мм, гранулы сушат при температуре 25°C, рассеивают на ситах. Полученный продукт представляет собой гранулы фракцией 1,5-2,0 мм и насыпной плотностью 0,88 г/см3.

Испытания полученного заявляемым способом регенерируемого поглотителя диоксида углерода проводили на установке, имитирующей условия работы поглотителя для очистки воздуха герметичного объекта, регенерация поглотителя осуществлялась продувкой водяным паром.

Условия проведения испытаний:

- объем навески поглотителя 150 см3;

- расход воздуха через слой поглотителя (16±1) л/мин;

- объемная доля диоксида углерода в газовоздушной среде (0,35±0,05)%;

- температура газовоздушной среды (20-65)°C;

- относительная влажность воздуха (30-80)%.

Испытания проводились в циклах сорбция-десорбция.

Динамическая активность полученного поглотителя представлена средняя за 5 циклов и рассчитана по формуле:

где a ср - средняя динамическая активность поглотителя по СО2, л/л;

a 1 - динамическая активность поглотителя по CO2 за первый цикл, л/л;

a 2 - динамическая активность поглотителя по CO2 за второй цикл, л/л;

а 3 - динамическая активность поглотителя по CO2 за третий цикл, л/л;

а 4 - динамическая активность поглотителя по CO2 за четвертый цикл, л/л;

а 5 - динамическая активность поглотителя по CO2 за пятый цикл, л/л.

Механическая прочность гранул поглотителя определялась обычным методом на раздавливание (г/гранулу).

Для проведения сравнительных испытаний был изготовлен регенерируемый поглотитель диоксида углерода по способу, описанному в примере 2 патента РФ №2359751 B01J 20/06.

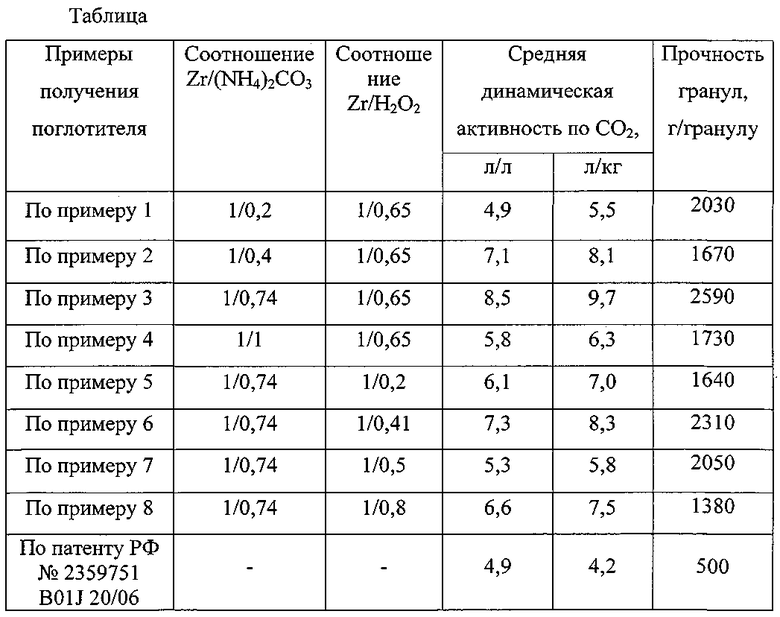

Результаты испытаний поглотителя представлены в таблице.

Как видно из представленных данных, изобретение позволяет увеличить динамическую активность поглотителя на основе гидроксида циркония по диоксиду углерода по сравнению с прототипом, а также повысить прочность гранул поглотителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618071C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2632700C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ | 2020 |

|

RU2755541C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2359751C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2316391C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2017 |

|

RU2656490C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2046012C1 |

| Ниобий-замещенный молибдат натрия-циркония и способ его получения | 2023 |

|

RU2814778C1 |

Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония и может быть использовано в технологии получения регенерируемых поглотителей диоксида углерода. Способ включает взаимодействие соли циркония и вещества, образующего гидроксид циркония с добавлением карбоната аммония и перекиси водорода. В качестве вещества, образующего гидроксид циркония, используют оксид цинка, в качестве соли циркония используют основной карбонат циркония, а в качестве связующего используют смесь поливинилового спирта с акриловым лаком в соотношении 1:1. Изобретение позволяет увеличить динамическую активность поглотителя по диоксиду углерода и повысить прочность гранул поглотителя. 1 табл., 8 пр.

Способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония, включающий смешение и взаимодействие основного карбоната циркония и оксида цинка, добавление связующего с последующим формованием и сушкой, отличающийся тем, что перед взаимодействием основного карбоната циркония и оксида цинка в систему вводят карбонат аммония при мольном соотношении ионов циркония к карбонату аммония, равном 1:(0,2-1,0), затем добавляют раствор перекиси водорода и ведут процесс в коллоидном состоянии, при этом мольное соотношение ионов циркония к перекиси водорода составляет 1:(0,2-0,8), а в качестве связующего используют смесь поливинилового спирта с акриловым лаком в массовом соотношении 1:1 в количестве 5±0,5 мас.% в расчете на сухие вещества.

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2359751C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| US 8545781 B1, 01.10.2013 | |||

| US 20140174292 A1, 26.06.2014. | |||

Авторы

Даты

2016-02-20—Публикация

2014-09-15—Подача