Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония и может быть использовано для очистки атмосферы герметичных объектов в областях техники, где необходимо создание контролируемой газовой среды при длительной эксплуатации поглотителя.

Известен способ получения регенерируемого поглотителя диоксида углерода на основе гидроксида циркония (Патент РФ №2524607, МПК B01J 20/06, 2012). Способ состоит в следующем. Смешивают порошок основного карбоната циркония [ZrO2(4÷7)H2O (0,3÷0,9)CO2] с влажностью 20-24 моль/кг и порошок оксида цинка [ZnO] при мольном соотношении элементов цинка к цирконию (Zn/Zr) от 1:1,0 до 1:2,0. Порошки перемешивают в течение 4,0-4,5 часов. В процессе смешения основной карбонат циркония и оксид цинка взаимодействуют друг с другом с образованием гидроксида циркония [ZrO(OH)2], который является целевым продуктом реакции. Затем полученную пастообразную смесь сушат для удаления избыточной влаги, которая затрудняет формование гранул поглотителя. Полученный продукт смешивают со связующим, в качестве которого применяют акриловый лак в количестве 3-7% в расчете на сухие вещества. После чего осуществляют формование полученной композиции любым известным способом (шнекование, таблетирование, закатка), полученные гранулы подвергают сушке при температуре 50°С.

Недостатком этого способа является низкая прочность и водостойкость получаемого регенерируемого поглотителя при длительной эксплуатации, и как следствие, разрушение гранул поглотителя с образованием значительного количества пыли (фракция менее 1 мм), что, в свою очередь, приводит к снижению динамической активности поглотителя в процессе длительной эксплуатации и негативно влияет на коммуникации и запорную арматуру установок для очистки атмосферы от СО2.

Задачей изобретения является улучшение эксплуатационных характеристик регенерируемого поглотителя диоксида углерода на основе гидроксида циркония.

Техническим результатом изобретения является увеличение прочности гранул поглотителя и его водостойкости при сохранении высоких значений динамической активности поглотителя по диоксиду углерода в процессе длительной эксплуатации.

Технический результат достигается тем, что в способе получения регенерируемого поглотителя диоксида углерода, включающем смешение порошка хемосорбента, в качестве которого используют гидроксид циркония, с полимерным связующим, формование полученной композиции и сушку гранул, в качестве полимерного связующего используют полимеры из ряда полисульфонов при соотношении порошок хемосорбента/ полимерное связующее, равном 87-95/13-5% весовых. При этом полимерное связующее сначала смешивают с растворителем, в качестве которого используют тетрагидрофуран в количестве 4-5 г на 1 г полимерного связующего, после чего раствор полимерного связующего постепенно смешивают с порошком гидроксида циркония.

Сушку полученных гранул поглотителя проводят в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре от 65 до 85°С до полного удаления растворителя.

Полученный согласно заявляемому методу регенерируемый поглотитель обладает перед прототипом рядом эксплуатационных преимуществ:

- более высокая водостойкость;

- более высокая прочность;

- отсутствие пылеобразования в процессе длительной эксплуатации в циклах сорбции-десорбции;

- стабильно высокие показатели динамической активности в процессе длительной эксплуатации.

Заявляемое изобретение позволяет улучшить эксплуатационные характеристики регенерируемого поглотителя диоксида углерода по следующим обстоятельствам.

Использование для получения регенерируемого поглотителя диоксида углерода в качестве связующего полисульфонов позволяет увеличить его водостойкость за счет создания сквозной полимерной матрицы как на поверхности, так и в объеме гранул поглотителя. При этом пленка полимерного связующего не является сплошной, что обеспечивает доступ молекул CO2 внутрь гранул поглотителя на стадии сорбции, а также активное его выделение на стадии регенерации. За счет увеличения количества точечных контактов между хемосорбентом и связующим пары воды при регенерации поглотителя практически не оказывают негативного влияния на его механические свойства, т.к. не происходит растворения связующего и вымывания порошка гидроксида циркония из объема гранул поглотителя в процессе паровой регенерации.

Было установлено оптимальное содержание связующего по отношению к гидроксиду циркония в интервале от 5 до 13% весовых, что обусловлено следующими обстоятельствами. При содержании связующего ниже 5% весовых происходит формирование редкой пространственной сетки, образованной молекулами полимерного связующего, с недостаточным количеством точечных контактов между хемосорбентом и связующим. При этом размеры «ячеек» сетки превышают размер частиц хемосорбента, Это ведет к вымыванию порошка гидроксида циркония из объема гранул поглотителя на стадии регенерации, что приводит к повышению пылеобразования, снижению динамической активности поглотителя и сокращению срока его эксплуатации. При содержании связующего выше 13% весовых происходит образование слишком частой пространственной сетки полимерного связующего, что ведет к сокращению числа транспортных пор в объеме гранул поглотителя, что негативно сказывается на динамических свойствах поглотителя, за счет ухудшения диффузии молекул CO2 внутрь гранул поглотителя. Кроме того, увеличение содержания связующего выше 13% снижает емкость поглотителя по диоксиду углерода на единицу массы.

Порядок смешения исходных компонентов при формовании смеси был выбран таким образом, что сначала готовят раствор полимерного связующего, который затем при постоянном перемешивании смешивают с порошком гидроксида циркония. Данный порядок смешения позволяет получить лучшее распределение полимерного связующего в объеме гранул поглотителя, что определяет высокие прочностные показатели гранул готового продукта, а также позволяет контролировать консистенцию смеси, определяющую ее реологические свойства и гомогенность.

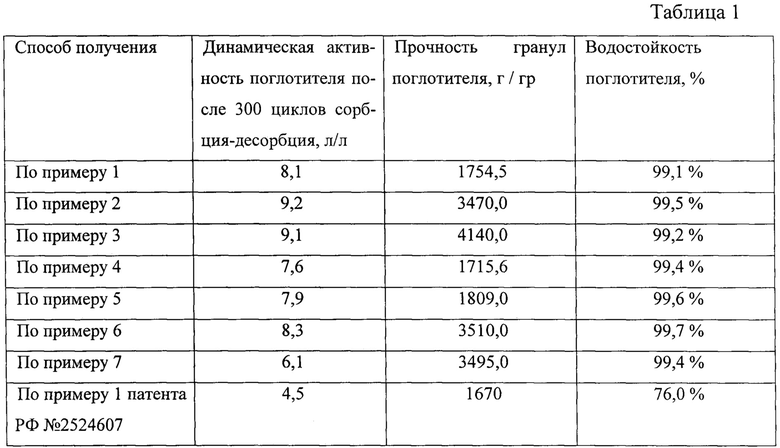

Содержание растворителя в смесевой композиции из порошка гидроксида циркония и полимерного связующего при указанном соотношении исходных компонентов определяет не только реологические свойства смеси, влияющие на продолжительность и интенсивность перемешивания для гомогенизации, условия ее формования, но и на устойчивость системы в гомогенном состоянии. Последнее важно для получения однородных по составу гранул поглотителя, снижает их дефектность при формовании, что непосредственно влияет на механические свойства готового продукта, определяемые показателем прочности (табл. 1).

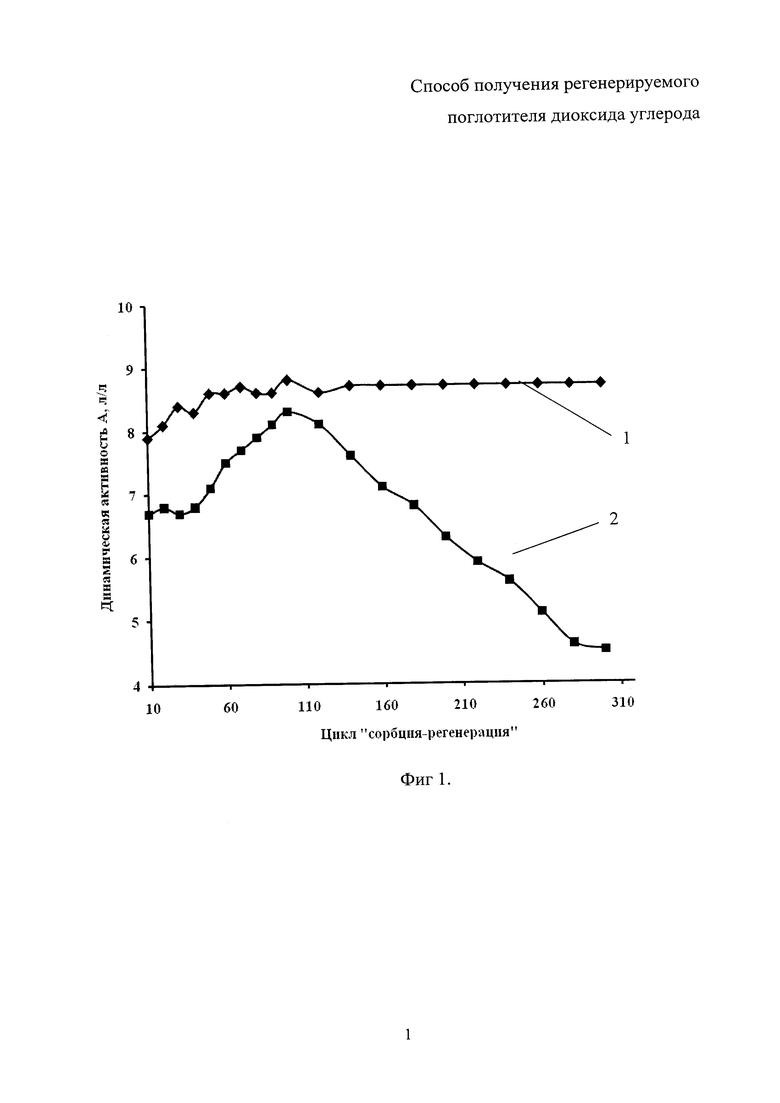

Кроме того, растворитель является дополнительным порообразователем на стадии формовании гранул и дальнейшей сушки. При его удалении на данных стадиях образуется множество сквозных пор, определяющих стабильно высокие показатели динамической активности поглотителя по диоксиду углерода в циклах сорбции-десорбции (фиг. 1).

Сушка продукта в интервале температур 65-85°С обусловлена следующими факторами. При температуре ниже 65°С не происходит полного удаления растворителя, что негативно влияет на экологичность готового продукта. Сушка выше 85°С не целесообразна, т.к. при температуре выше 85°С происходит переход [Zr+2] в неактивную форму по отношению к CO2, что резко ухудшает динамическую активность поглотителя.

Способ осуществляется следующим образом.

Готовят исходную композицию, для чего к навеске полимерного связующего, выбранного из ряда полисульфонов, например полисульфон марки ПСФФ-30, добавляют соответствующий растворитель (например, тетрагид-рофуран) в количестве 4-5 г на 1 г связующего и перемешивают до полного растворения полимерного связующего. После этого раствор полимерного связующего при постоянном перемешивании смешивают с порошком гидроксида циркония, после чего полученную композицию вновь перемешивают любым известным способом до получения гомогенной смеси. Далее осуществляют формование композиции любым подходящим способом, например экструзионным методом, шнекованием и др. После формования проводят сушку гранул полупродукта в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре от 65 до 85°С до полного удаления растворителя. После этого регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1

Готовят исходную композицию, для чего 14 г порошкообразного полисульфона (полимерное связующее) смешивают с 56 г растворителя (из расчета 4 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 186 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 93/7% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 65°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 2

Готовят исходную композицию, для чего 20 г порошкообразного полисульфона (полимерное связующее) смешивают с 100 г растворителя (из расчета 5 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 180 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 90/10% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. В процессе формования происходит частичное удаление растворителя. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм.рт.ст. и температуре 65°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 3

Готовят исходную композицию, для чего 26 г порошкообразного полисульфона (полимерное связующее) смешивают с 104 г растворителя (из расчета 4 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 174 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 87/13% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют шнекованием. В процессе формования происходит частичное удаление растворителя. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 70°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 4

Готовят исходную композицию, для чего 10 г порошкообразного полисульфона (полимерное связующее) смешивают с 50 г растворителя (из расчета 5 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 190 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 95/5% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. В процессе формования происходит частичное удаление растворителя. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 65°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 5

Готовят исходную композицию, для чего 14 г порошкообразного полисульфона (полимерное связующее) смешивают с 56 г растворителя (из расчета 4 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 186 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 93/7% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 75°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 6

Готовят исходную композицию, для чего 20 г порошкообразного полисульфона (полимерное связующее) смешивают с 80 г растворителя (из расчета 4 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 180 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 90/10% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 85°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации.

Пример 7

Готовят исходную композицию, для чего 20 г порошкообразного полисульфона (полимерное связующее) смешивают с 80 г растворителя (из расчета 4 г растворителя на 1 г полимерного связующего) до полного растворения связующего. После чего раствор полисульфона при постоянном перемешивании смешивают с 180 г порошка гидроксида циркония. Соотношение порошок гидроксида циркония/ полимерное связующее равно 90/10% весовых. После чего полученную смесь вновь перемешивают до получения однородной массы и формуют экструзионным методом. После формования гранулы полупродукта сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 95°С до полного удаления растворителя. После чего регенерируемый поглотитель диоксида углерода готов к эксплуатации

Полученные по примерам 1-7 регенерируемые поглотители диоксида углерода были исследованы в динамических условиях стандартными методами с целью определения показателя динамической активности по диоксиду углерода при длительной эксплуатации поглотителя в сравнении с образцом, изготовленным по примеру 1 патента РФ №2524607. В ходе испытания образцы поглотителей, полученные по примерам 1-7, а также образец, изготовленный по примеру 1 патента РФ №2524607, были помещены в условия, имитирующие длительную эксплуатацию поглотителя, а именно было проведено 300 циклов сорбция- регенерация, после чего сравнили показатели динамической активности образцов, изготовленных по примерам 1-7, с образцом, изготовленным по примеру 1 патента РФ №2524607. Регенерация поглотителей осуществлялась нагретым до температуры 107°С водяным паром. Результаты представлены на фиг.1. Кривая 2 характеризует изменение динамической активности образца поглотителя, полученного по патенту РФ №2524607. Поскольку для всех образцов поглотителей, полученных по примерам 1-7, изменение динамической активности не превышает 8% от среднего значения, на фиг. 1 представлено изменение среднего значения этого параметра (кривая 1).

Также были оценены показатели водостойкости образцов, изготовленных по примерам 1-7, и проведено их сравнение с аналогичным показателем образца, изготовленного по примеру 1 патента РФ №2524607. Водостойкость образцов определялась кипячением навески поглотителя в дистиллированной воде в течение 2 часов с последующим определением потери массы образцом после его высушивания.

Также был оценен показатель механической прочности на раздавливание гранул поглотителя образцов, полученных по примерам 1-7, и проведено сравнение данного показателя с аналогичным показателем для образца, изготовленного по примеру 1 патента РФ №2524607.

Результаты испытаний представлены в Таблице 1.

Из представленных в таблице данных следует, что использование в качестве связующего полисульфона и описанных выше технологических приемов позволяет повысить прочность гранул регенерируемого поглотителя диоксида углерода более чем в 3 раза по сравнению с аналогичным показателем поглотителя, полученного по патенту РФ №2524607. Динамическая активность полученных поглотителей сохраняет стабильно высокие значения после длительной эксплуатации поглотителя (после 300 циклов сорбция-десорбция), поскольку структура гранул поглотителя в процессе эксплуатации остается неизменной (отсутствует вымывание гидроксида циркония из объема гранул поглотителя, а следовательно, отсутствует пылеобразование).

Предложенный способ обеспечивает получение регенерируемого поглотителя диоксида углерода, обладающего повышенной прочностью и влагостойкостью в процессе длительной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ | 2020 |

|

RU2755541C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2632700C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2575655C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618071C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2359751C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2725926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2547483C1 |

Изобретение относится к способу получения регенерируемого поглотителя диоксида углерода. Гидроксид циркония смешивают с полимерным связующим и подвергают формованию экструзией. В качестве связующего используют полимеры из ряда полисульфонов в растворителе тетрагидрофуране. После формования полученные гранулы сушат в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре от 65 до 85°С до полного удаления растворителя. Изобретение позволяет повысить водостойкость и прочность гранул поглотителя при длительной эксплуатации с сохранением высоких показателей динамической активности по диоксиду углерода. 1 ил., 1 табл., 7 пр.

Способ получения регенерируемого поглотителя диоксида углерода, включающий смешение порошка хемосорбента, в качестве которого используют гидроксид циркония с полимерным связующим, формование полученной композиции с последующей сушкой гранул поглотителя, отличающийся тем, что в качестве полимерного связующего используют полимеры из ряда полисульфонов при соотношении порошок хемосорбента/полимерное связующее, равном 87-95/13-5 вес.%, причем полимерное связующее сначала смешивают с растворителем, в качестве которого используют тетрагидрофуран в количестве 4-5 г на 1 г полимерного связующего, затем полученный раствор смешивают с хемосорбентом, а сушку гранул поглотителя осуществляют в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре от 65 до 85°С до полного удаления растворителя.

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2012 |

|

RU2524607C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618071C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2316391C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2575655C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2359751C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-06-05—Публикация

2017-06-19—Подача