Изобретение относится к области сварки, а именно к составам керамических подкладок для односторонней сварки, применяемых для получения высококачественного корня шва при односторонней автоматической сварке.

Известен состав подкладки для односторонней сварки (а.с. СССР №625885, М.Кл.2 В23К 36/22, опубл. 30.09.78, Бюл. №36), содержащий 15-36% плавикового шпата, 19-22% кремнезема, 13-16% ферросилиция, 1-6% окись алюминия, 1,5-3,0% ставролитового концентрата, рутил.

Недостатком данного изобретения является низкая термостойкость подкладки, что делает ее непригодной для использования при автоматической сварке.

Известен состав подкладки для формирования обратной стороны сварного шва (а.с. SU №1798095, МПК5 В23К 35/36, В23К 27/06, опубл. 28.02.1993, Бюл. №8), содержащий глину и 3-7% перлита, 20-22% стеклобоя и 10-17% нефелинового концентрата, а в качестве основного компонента используют 35-40% кембрийской глины и 18-22% глины ДН 2.

Недостатком известного изобретения является то, что значительное количество стеклобоя снижает температуру плавления подкладки, что препятствует образованию качественного корневого шва при автоматической сварке.

Известен состав подкладки для формирования обратной стороны сварного шва (а.с. SU №1016127, МПК5 В23К 37/06, опубл. 07.05.1983), изготавливаемый следующим образом: смесь хрома, циркония, кремния, графита, полукокса и кокса формуют, обжигают в матрице при 600°С под давлением 250 кг/см2 и подвергают уплотнению под давлением 300 кг/см2 при 2500°С.

Недостатком известного изобретения является сложная технология изготовления и высокая температура плавления подкладки, в результате при сварке образуется непровар, не формируется корневой валик.

Наиболее близким по технической сущности является огнезащитный состав (заявка RU №2006131930, МПК В27К 3/36, опубл. 10.03.2006, бюл. №7), содержащий жидкое стекло, кремнегель, асбестоцементные отходы, отличающийся тем, что дополнительно содержит магнезит и тальк при следующем соотношении компонентов, мас.%: жидкое стекло 15-20, кремнегель 35-45, магнезит 5-10, тальк 5-10, асбестоцементные отходы 25-30.

Недостатком данного огнезащитного состава является быстрое отверждение готовой смеси, что приводит к возникновению значительных внутренних напряжений при сушке состава и образованию трещин.

Технической задачей заявляемого изобретения является создание состава керамической подкладки для односторонней сварки, устраняющей возможные дефекты, образующиеся с обратной стороны сварного шва - образование прожогов, шлаковых включений, пор.

Технический результат достигается тем, что состав керамической подкладки для односторонней сварки, включающий жидкое стекло, кварцит, окись магния, дополнительно содержит связующее, состоящее из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии; функциональные добавки - борат цинка, каолин, тальк, перлит, окись хрома, гидроксид алюминия при следующем соотношении компонентов, мас.ч:

- алюмокремнезоль марки КЗ-АЛ - 27,0-30,0;

- акриловая дисперсия - 3,0;

- тальк - 3,0;

- жидкое стекло - 10,0-12,0;

- борат цинка - 2,0-4,0;

- каолин - 16,0-19,0;

- перлит - 3,0-4,0;

- окись хрома - 2,0-3,0;

- гидроксид алюминия - 18,0-20,0;

- кварцит - 3,0-4,0;

- окись магния - 3,0-4,0.

Отличительным признаком заявляемого изобретения является наличие связующего, состоящего из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии, обеспечивающего с сочетанием функциональных добавок - талька, бората цинка, каолина, перлита, окиси хрома, гидроксида алюминия огнестойкость и жаропрочность керамической подкладки для односторонней сварки.

Алюмокремнезоль марки КЗ-АЛ (ТУ 2145-138-00209600-2012, ОАО «КазХимНИИ», г. Казань) представляет собой водные коллоидные системы с наноразмерным гидроксидом кремния, модифицированным алюминатом натрия. Низкое содержание оксида натрия в результате модификации ионом алюминия повышает устойчивость к растрескиванию подкладки.

Акриловая дисперсия, являющаяся термостойкой, повышает устойчивость керамической подкладки для односторонней сварки к растрескиванию и скалыванию при механических повреждениях.

Тальк наряду с окисью хрома, окисью магния и каолином, повышает термостойкость и однородность структуры керамической подкладки, способствует повышению пластичности состава керамической подкладки для односторонней сварки.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1

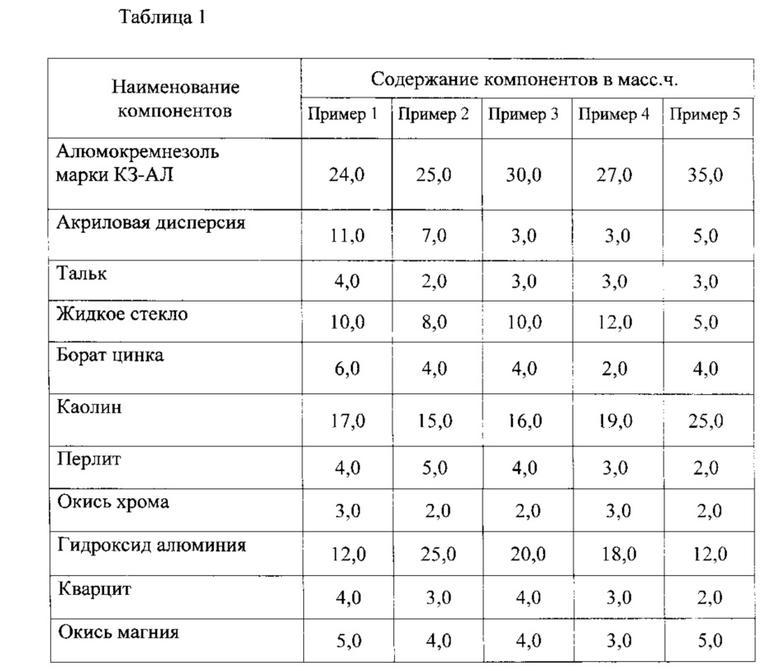

В перемешивающее устройство поочередно вводят следующие компоненты, мас.ч: алюмокремнезоль марки КЗ-АЛ - 24,0; акриловая дисперсия - 11,0; тальк - 4,0; жидкое стекло - 10,0; борат цинка - 6,0; каолин - 17,0; перлит - 4,0; окись хрома - 3,0; гидроксид алюминия - 12,0; кварцит - 4,0; окись магния - 5,0. Тщательно перемешав, состав заливается в металлические формы. Отформованные образцы сушатся на воздухе, затем в сушильном шкафу и отжигаются в муфеле при постепенном повышении температуры от 1100 до 1300°С, после чего остывают вместе с муфелем в течение 10-12 часов.

Пример 2

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 25,0; акриловая дисперсия - 7,0; тальк - 2,0; жидкое стекло - 8,0; борат цинка - 4,0; каолин - 15,0; перлит - 5,0; окись хрома - 2,0; гидроксид алюминия - 25,0; кварцит - 3,0; окись магния - 4,0.

Пример 3

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 30,0; акриловая дисперсия - 3,0; тальк - 3,0; жидкое стекло - 10,0; борат цинка - 4,0; каолин - 16,0; перлит - 4,0; окись хрома - 2,0; гидроксид алюминия - 20,0; кварцит - 4,0; окись магния - 4,0.

Пример 4

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 27,0; акриловая дисперсия - 3,0; тальк - 3,0; жидкое стекло - 12,0; борат цинка - 2,0; каолин - 19,0; перлит - 3,0; окись хрома - 3,0; гидроксид алюминия - 18,0; кварцит - 3,0; окись магния - 3,0.

Пример 5

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 35,0; акриловая дисперсия - 5,0; тальк - 3,0; жидкое стекло - 5,0; борат цинка - 4,0; каолин - 25,0; перлит - 2,0; окись хрома - 2,0; гидроксид алюминия - 12,0; кварцит - 2,0; окись магния - 5,0.

Рецептуры составов керамических подкладок для односторонней сварки приведены в таблице 1.

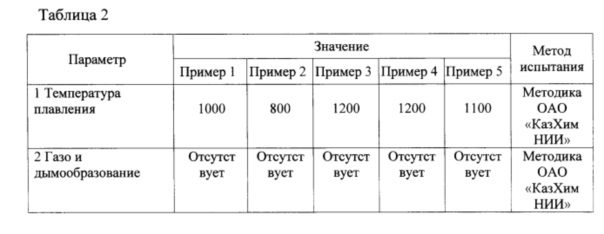

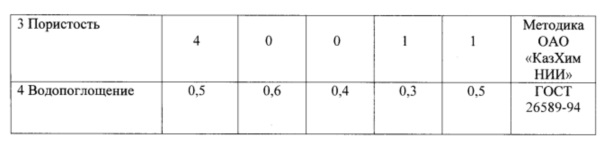

Результаты сравнительных испытаний керамических подкладок, изготовленных по примерам 1-5, приведены в таблице 2.

Наилучшие результаты по комплексу свойств показали керамические подкладки, изготовленные из составов керамических подкладок для односторонней сварки, рецептуры которых представлены в примерах 3 и 4. Заявленные пределы содержания акриловой дисперсии обусловлены тем, что увеличение (пример 1 и 2) заданных пределов приводит к снижению температуры плавления. Также увеличение пределов содержания каолина (пример 4 и 5) приводит к образованию трещин и образованию пористости.

Данные, представленные в таблице 2, показывают, что состав керамической подкладки для односторонней сварки по предлагаемому изобретению обладает всем необходимым комплексом физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523818C1 |

| Способ получения слоистого энергосберегающего покрытия пониженной пожарной опасности | 2015 |

|

RU2622425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| ОГНЕСТОЙКАЯ ТЕПЛОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2574277C1 |

| КРАСЯЩЕЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2514940C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА | 2016 |

|

RU2652683C1 |

| Теплоизоляционная и огнезащитная композиция и способы ее получения | 2018 |

|

RU2691325C1 |

| ВОДОСТОЙКИЙ АЛЮМОСИЛИКАТ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2267460C2 |

| Композиция для получения огне- и теплозащитных покрытий | 2024 |

|

RU2826372C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2007 |

|

RU2326915C1 |

Изобретение может быть использовано для получения высококачественного корня шва при односторонней автоматической сварке. Керамическая подкладка содержит компоненты в следующем соотношении, мас.ч: алюмокремнезоль марки КЗ-АЛ 27,0-30,0; акриловая дисперсия 3,0; тальк 3,0; жидкое стекло 10,0-12,0; борат цинка 2,0-4,0; каолин 16,0-19,0; перлит 3,0-4,0; окись хрома 2,0-3,0; гидроксид алюминия 18,0-20,0; кварцит 3,0-4,0; окись магния 3,0-4,0. Керамическая подкладка обладает высокой термостойкостью и однородностью структуры, обеспечивает отсутствие дефектов обратной стороны шва, в частности прожогов, шлаковых включений и пор. 2 табл., 5 пр.

Керамическая подкладка для односторонней сварки, содержащая жидкое стекло, кварцит, окись магния, связующее, состоящее из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии, а также функциональные добавки в виде бората цинка, каолина, талька, перлита, окиси хрома и гидроксида алюминия при следующем соотношении компонентов, мас.ч:

| Состав подкладки для односторонней сварки | 1977 |

|

SU625885A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1989 |

|

SU1606299A1 |

| Подкладка для формирования обратной стороны шва при одностроронней сварке плавлением | 1977 |

|

SU732141A1 |

| Устройство для соединения вакуумных или газонаполненных приборов | 1929 |

|

SU21274A1 |

| US 4049183 A, 20.09.1977. | |||

Авторы

Даты

2017-10-09—Публикация

2016-04-26—Подача