(21)4632647/40-27

(22)05.01.89

(46)15.11.90. Бюл. №42

(72) А.В.Демин, В.В.Панкратов, И.М.Розенман и А.И.Лобков

(53)621.791.04(088.8)

(56)Авторское свидетельство СССР

№ 562407, кл. В 23 К 37/06, 30.05.75.

Авторское свидетельство СССР N5 1016127, кл. В 23 К 37/06, 1983.

(54) СОСТАВ ПОДКЛАДКИ ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ СВАРНОГО ШВА

(57) Изобретение относится к сварке, в частности к составам подкладок для формирования обратной стороны сварного шва. Цель изобретения - увеличение эксплуатационной стойкости подкладки. Состав подкладки дополнительно содержит гидрид титана при следующем соотношении компонентов, мае. %: гидрид титана 4-9; цирконий 2-3; графит 5-8; полукокс 10-15; кокс остальное. Гидрид титана способствует созда- нию восстановительной атмосферы в рабочем обьеме подкладки, что предотвра- щаетокисление ее компонентов и повышает стойкость подкладки. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав подкладки для формирования обратной стороны сварного шва | 1981 |

|

SU1016127A1 |

| Состав подкладки для формования обратной стороны сварного шва | 1976 |

|

SU583910A1 |

| Подкладка для формирования обратной стороны шва | 1973 |

|

SU440866A1 |

| Композиция для испарения цветных металлов | 1978 |

|

SU687870A1 |

| Состав керамической подкладки для односторонней сварки | 2016 |

|

RU2632730C1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 2018 |

|

RU2716467C1 |

| Порошковая проволока для сварки чугуна | 1985 |

|

SU1274895A1 |

| Насадка для разложения амальгамы щелочных металлов | 1982 |

|

SU1122010A1 |

| Пдкладка для формирования обратной стороны шва | 1975 |

|

SU562407A1 |

Изобретение относится к сварке, в частности к составам подкладок для формирования обратной стороны сварного шва. Цель изобретения - увеличение эксплуатационной стойкости подкладки. Состав подкладки дополнительно содержит гидрид титана при следующем соотношении компонентов, мас.%: гидрид титана 4-9

цирконий 2-3

графит 5-8

полукокс 10-15

кокс остальное. Гидрид титана способствует созданию восстановительной атмосферы в рабочем объеме подкладки, что предотвращает окисление ее компонентов и повышает стойкость подкладки. 1 табл.

Изобретение относится к сварке, в частности к составу подкладки для формирования обратной стороны сварного шва.

Цель изобретения - увеличение эксплуатационной стойкости подкладки.

Для изготовления подкладки используют порошкообразные гидрид титана, цирконий, графит, полукокс и кокс.

Предлагаемую прокладку изготавливают следующим образом.

Смесь гидротитана, циркония, графита, полукокса и кокса формуют, обжигают в матрице при 600°С под давлением 250 кгс/см и подвергают уплотнению под давлением 250 кгс/см- при 2500°С. П р и м е р 1. Смесь 4,0 мае. % гидрида титана крупностью менее 500 мкм; 2,0 мас.% циркония крупностью менее 500 мкм; 5,0 мас.% графита крупностью менее 100 мкм; 10,0 мас.% полукокса крупностью менее 500 мкм и 79 мас.% кокса формуют и

обжигают,в матрице при 600°С под давлением 250 кгс/см и уплотняют под давлением 250 кгс/см- при 2500°С.

. Пример 2. Смесь 6,5 мас.% гидрида титана; 3 мас.% циркония; 8 мае;% графита; 15 мас.% полукокса и 67,5 мас.% кокса формуют, обжигают и термообрабатывают согласно примеру 1.

Пример 3. Смесь 9,0 мас.% гидрида титана; 2,5 мас.% циркония; 6,5 мас.%.графита; 12,5 мас.% полукокса и 69,5 мас.% кокса формуют, обжигают и термообрабатывают согласно примеру 1.

Пример 4. Смесь 10,0 мас.% гидрида титана; 1,0 мас.% циркония; 9 мас.% графита; 9 мас.% полукокса и 71 мас.% кокса обрабатывают согласно примеру 1.

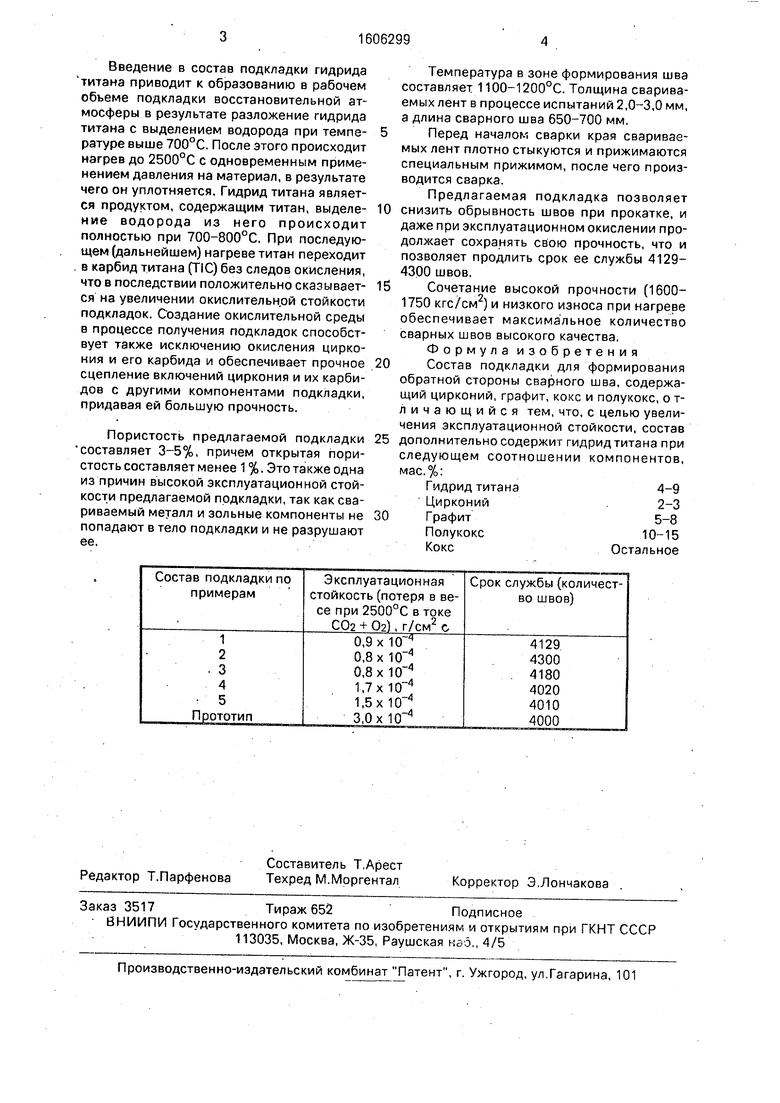

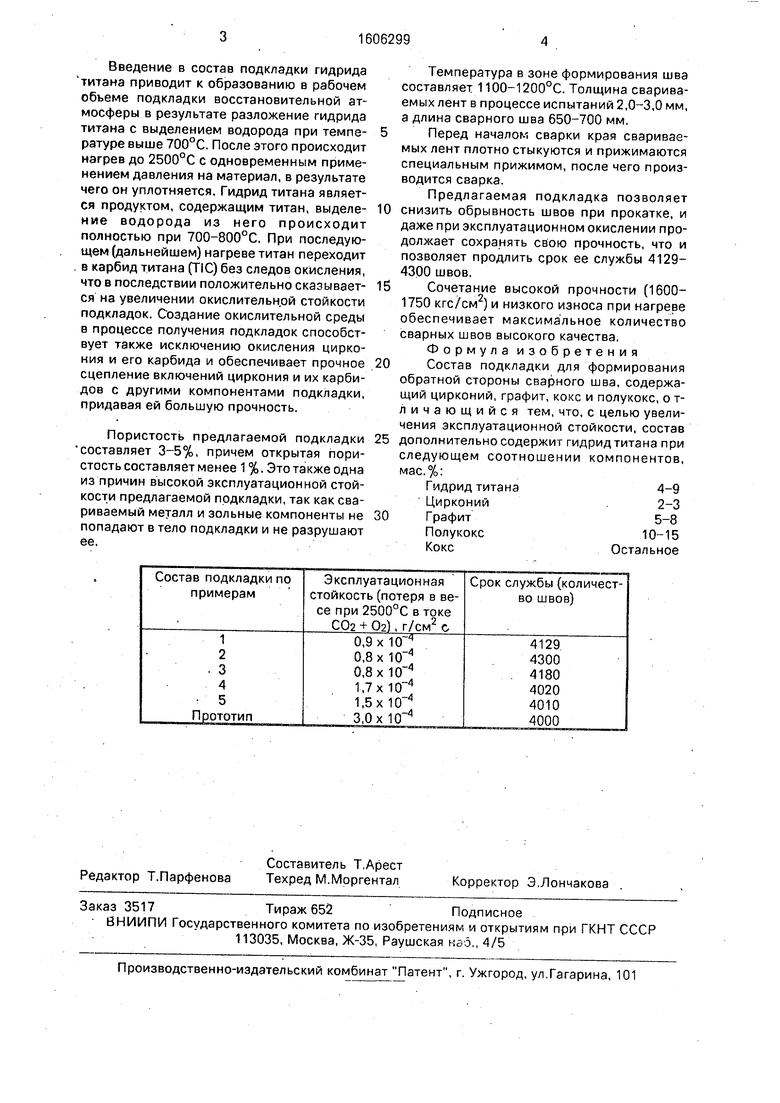

В таблице приведены эксплуатационные характеристики предлагаемой и известной подкладок.

сх о bv

го hO

ю

Введение в состав подкладки гидрида Читана приводит к образованию в рабочем объеме подкладки восстановительной атмосферы в результате разложение гидрида титана с выделением водорода при температуре выше 700°С. После этого происходит нагрев до 2500°С с одновременным применением давления на материал, в результате чего он уплотняется. Гидрид титана является продуктом, содержащим титан, выделение водорода из него происходит полностью при 700-800°С. При последующем (дальнейшем) нагреве титан переходит в карбид титана (TIC) без следов окисления, что в последствии положительно сказывается на увеличении окислительной стойкости подкладок. Создание окислительной среды в процессе получения подкладок способствует также исключению окисления циркония и его карбида и обеспечивает прочное сцепление включений циркония и их карбидов с другими компонентами подкладки, придавая ей большую прочность.

Пористость предлагаемой подкладки составляет 3-5%, причем открытая пористость составляет менее 1 %. Это также одна из причин высокой эксплуатационной стойкости предлагаемой подкладки, так как свариваемый металл и зольные компоненты не попадают в тело подкладки и не разрушают ее.

Температура в зоне формирования шва составляет 1100-1200°С. Толщина свариваемых лент в процессе испытаний 2,0-3,0 мм, а длина сварного шва 650-700 мм. 5Перед началом сварки края свариваемых лент плотно стыкуются и прижимаются специальным прижимом, после чего производится сварка.

Предлагаемая подкладка позволяет 10 снизить обрывность швов при прокатке, и даже при эксплуатационном окислении продолжает сохранять свою прочность, что и позволяет продлить срок ее службы 4129- 4300 швов.

5 Сочетание высокой прочности (1600- 1750 кгс/см ) и низкого износа при нагреве обеспечивает максима льное количество сварных швов высокого качества.

Формула изобретения 0Состав подкладки для формирования

обратной стороны сварного шва, содержащий цирконий, графит, кокс и полукокс, о т- личающийся тем, что, с целью увеличения эксплуатационной стойкости, состав 5 дополнительно содержит гидрид титана при следующем соотношении компонентов, мас.%:

Гидрид титана4-9

Цирконий.2-3

0Графит5-8

Полукокс10-15

КоксОстальное

Авторы

Даты

1990-11-15—Публикация

1989-01-05—Подача