1

Изобретение относится к сварке, в частности к подкладкам для фор.мирования обратной стороны шва при односторонней сварке плавлением, преи.мущественно криволинейны.х новер.хностей типа труб, обечаек и др.

Известны различные Подкладки для удерживания металла шва, ирименяемые при формировании обратной стороны шва, выполненные, например, в виде медных подкладных лент, флюсовы.х подушек, керамических подкладок и др. 1.

Эти подкладки при сварке криволинейных поверхностей не обеспечивают качественного формирования обратной стороны шва в виду их ограниченной гибкости. Недостаточная гибкость приводит к неплотному прижатию подкладки к стыку свариваемых деталей, а это, в свою очередь, приводит к вытеканию металла сварочной ванны в зазоры .между свариваемыми деталями и подкладкой.

Известны также подкладки для формирования обратной стороны шва, при.меняемые для односторонней сварки плавлением криволинейных поверхностей типа труб, содержашие гибкую ленту с прикрепленным

к ней слое.м тугоплавкого материала, покрытого связующим веществом, и флюсовый порошок 2.

Недостатком известной подкладки является нестабильное формирование обратного валика шва в связи с тем, что слой тугоплавкого материала, состоящего из стеклопорошка и связующего вещества, имеет сравнительно низкую температуру плавления, а это не дает возможности по,1учить стабильный ва,тик, так как темнература вза

10 имодействия сварочной ванны достигает 1600°С, а температура плав,:1ения прокладки - 1400°С, т. е. расплав.тенный материа.т подкладки излишне перегревается и не может удержать металл сварочной ванны, что приводит к частым прожогам.

15

Целью изобретения является повышение качества формирования обратной стороны шва и повышение п(юизводительности сборки под сварку.

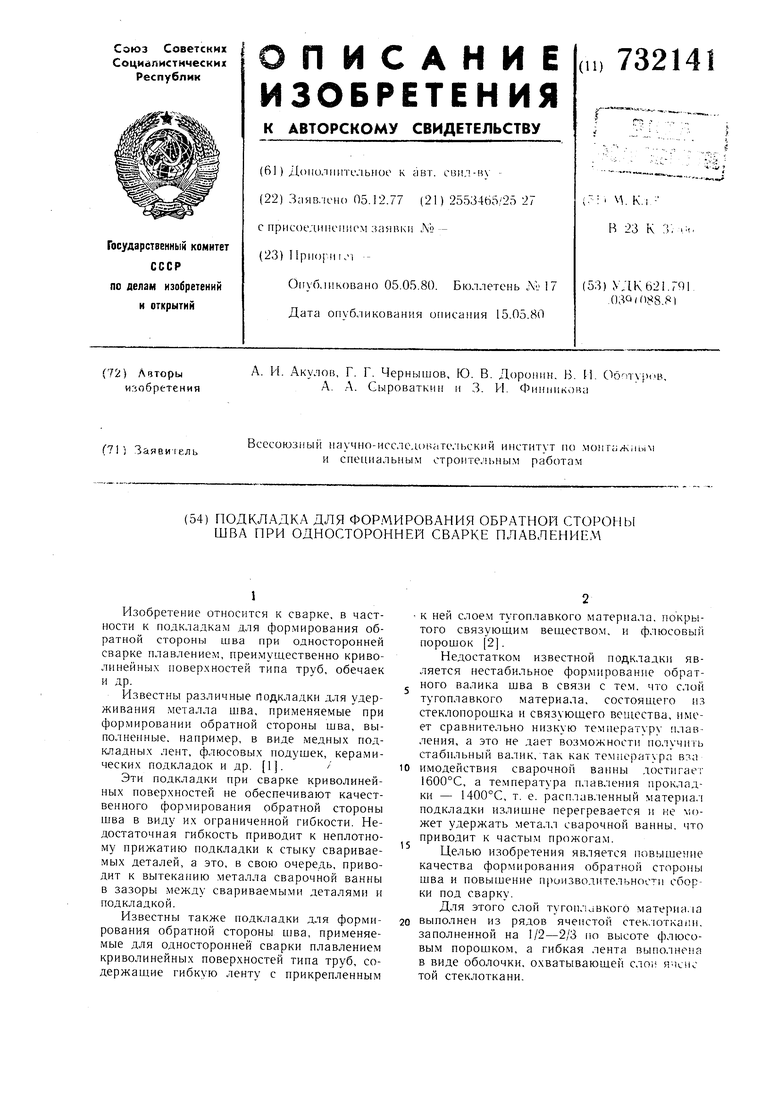

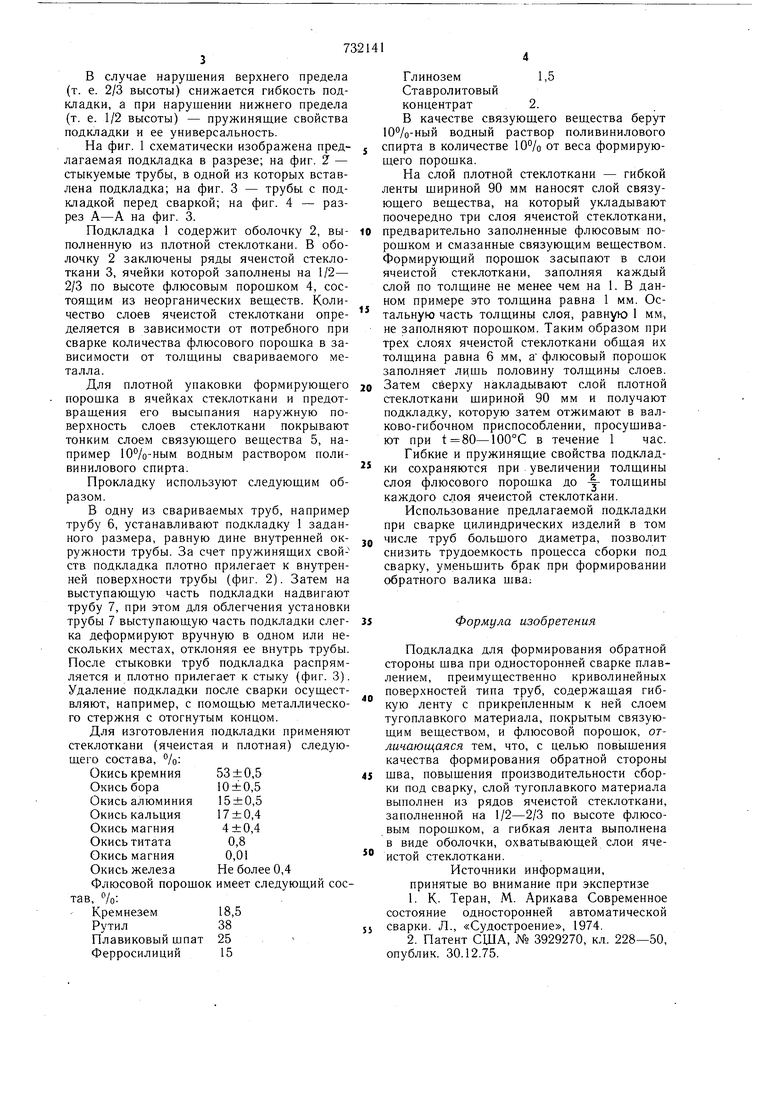

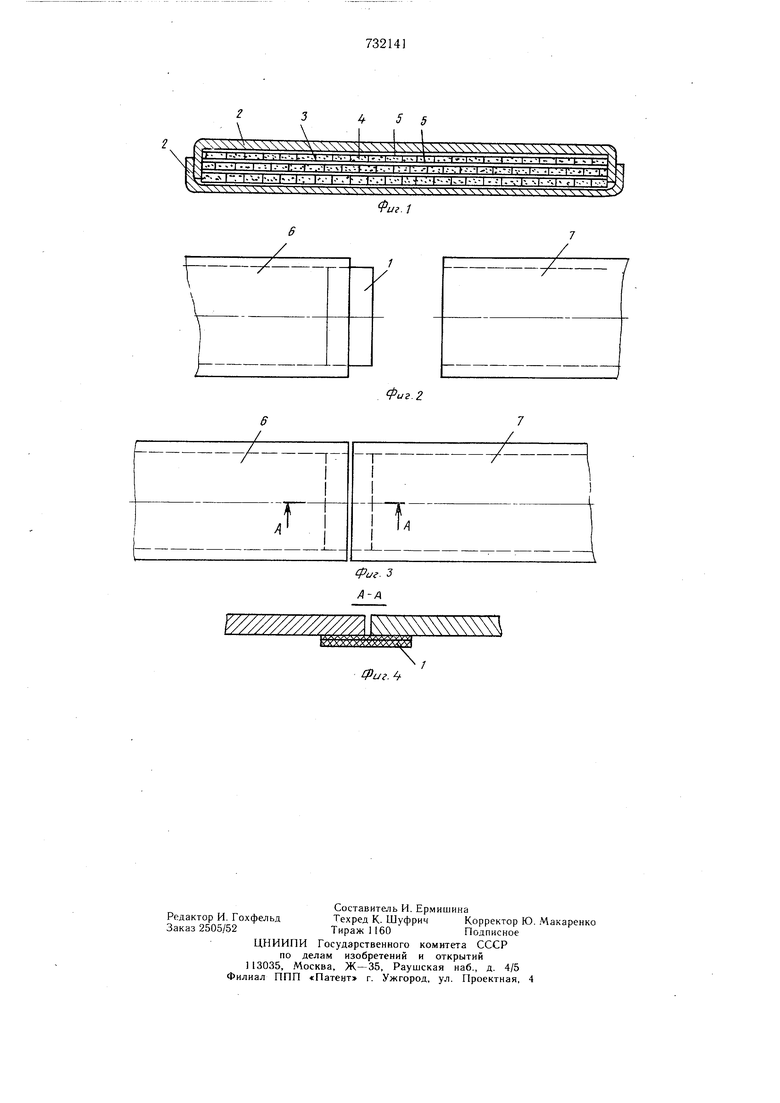

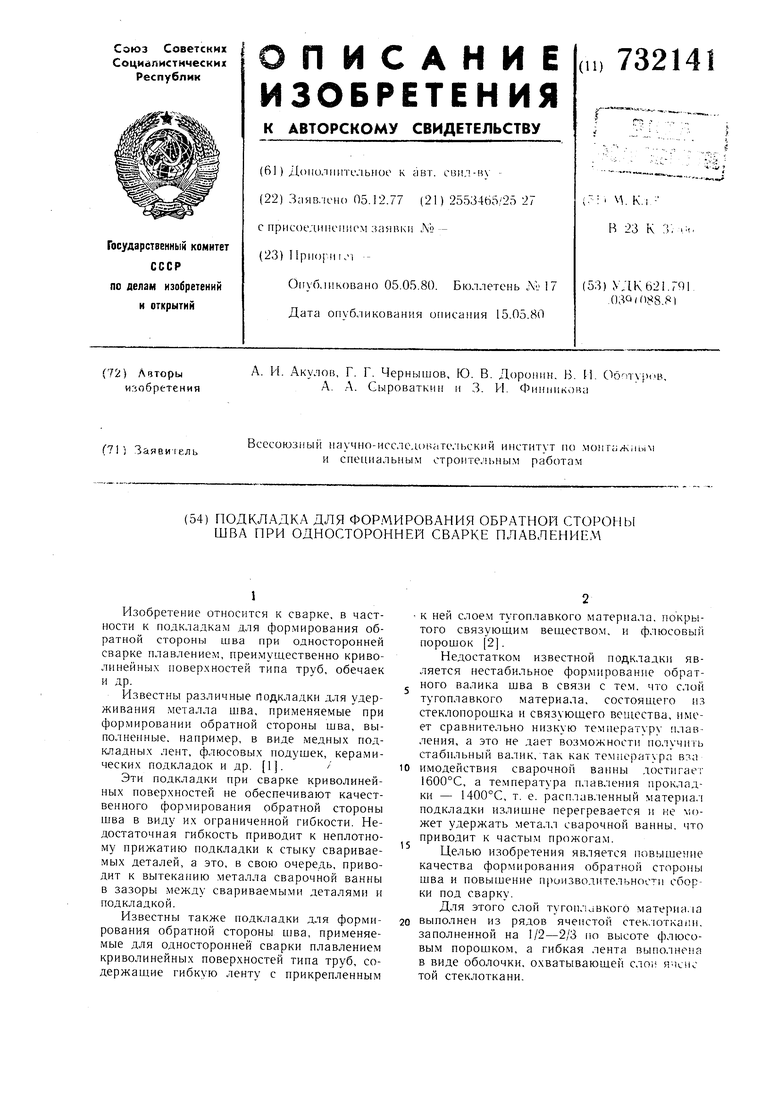

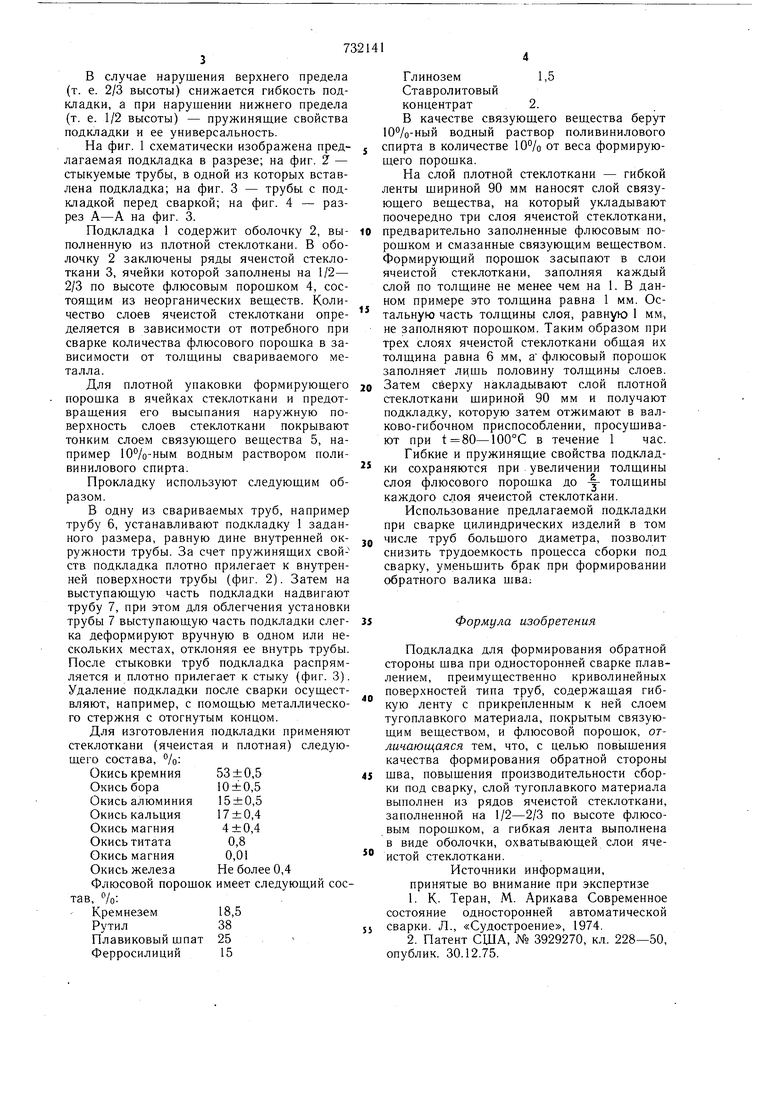

Для этого слой тугоплавкого материа.та

20 выполнен из рядов ячеистой стек.тоткаии. заполненной на 1/2-2/3 но высоте флюсовым порошком, а гибкая лента выполнена в виде оболочки, охватывающей слои ячсис той стеклоткани. В случае нарушения верхнего предела (т. е. 2/3 высоты) снижается гибкость подкладки, а при нарушении нижнего предела (т. е. 1/2 высоты) - пружиняшие свойства подкладки и ее универсальность. На фиг. 1 схематически изображена предлагаемая подкладка в разрезе; на фиг. 2 - стыкуемые трубы, в одной из которых вставлена подкладка; на фиг. 3 - трубы с подкладкой перед сваркой; на фиг. 4 - разрез А-А на фиг. 3. Подкладка 1 содержит оболочку 2, выполненную из плотной стеклоткани. В оболочку 2 заключены ряды ячеистой стеклоткани 3, ячейки которой заполнены на 1/2- 2/3 по высоте флюсовым порошком 4, состоящим из неорганических веществ. Количество слоев ячеистой стеклоткани определяется в зависимости от потребного при сварке количества флюсового порошка в зависимости от толщины свариваемого металла. Для плотной упаковки формирующего порощка в ячейках стеклоткани и предотвращения его высыпания наружную поверхность слоев стеклоткани покрывают тонким слоем связующего вещества 5, например 10%-ным водным раствором поливинилового спирта. Прокладку используют следующим образом. В одну из свариваемых труб, например трубу 6, устанавливают подкладку 1 заданного размера, равную дине внутренней окружности трубы. За счет пружинящих свойств подкладка плотно прилегает к внутренней поверхности трубы (фиг. 2). Затем на выступающую часть подкладки надвигают трубу 7, при этом для облегчения установки трубы 7 выступающую часть подкладки слегка деформируют вручную в одном или нескольких местах, отклоняя ее внутрь трубы. После стыковки труб подкладка распрямляется и плотно прилегает к стыку (фиг. 3). Удаление подкладки после сварки осуществляют, например, с помощью металлического стержня с отогнутым концом. Для изготовления подкладки применяют стеклоткани (ячеистая и плотная) следующего состава, %: Окись кремния 53 ±0,5 Окись бора 10±0,5 Окись алюминия 15±0,5 Окись кальция 17±0,4 Окись магния Окись титата Окись магния 0,01 Окись железа Не более 0,4 Флюсовой порощок имеет следующий состав, %: Кремнезем18,5 Рутил38 Плавиковый шпат 25 Ферросилиций15 Глинозем1,5 Ставролитовый концентрат2. В качестве связуюш.его вещества берут Ш /о-ный водный раствор поливинилового спирта в количестве 10% от веса формирующего порошка. На слой плотной стеклоткани - гибкой ленты щириной 90 мм наносят слой связующего вещества, на который укладывают поочередно три слоя ячеистой стеклоткани. предварительно заполненные флюсовым порошком и смазанные связующим веществом, Формирующий порощок засыпают в слои ячеистой стеклоткани, заполняя каждый слой по толщине не менее чем на 1. В данном примере это толщина равна 1 мм. Остальную часть толщины слоя, равную 1 мм, не заполняют порошком. Таким образом при трех слоях ячеистой стеклоткани общая их толщина равна 6 мм, а флюсовый порошок заполняет лишь половину толшины слоев. Затем сверху накладывают слой плотной стеклоткани щириной 90 мм и получают подкладку, которую затем отжимают в валково-гибочном приспособлении, просушивают при t 80-100°С в течение 1 час. Гибкие и пружинящие свойства подкладки сохраняются при увеличении толщины слоя флюсового порошка до -|- толшины каждого слоя ячеистой стеклоткани. Использование предлагаемой подкладки при сварке цилиндрических изделий в том числе труб больщого диаметра, позволит снизить трудоемкость процесса сборки под сварку, уменьшить брак при формировании обратного валика шва; Формула изобретения Подкладка для формирования обратной стороны шва при односторонней сварке плавлением, преимущественно криволинейных поверхностей типа труб, содержащая гибкую ленту с прикрепленным к ней слоем тугоплавкого материала, покрытым связующим веществом, и флюсовой порощок, отличающаяся тем, что, с целью повышения качества формирования обратной стороны шва, повышения производительности сборки под сварку, слой тугоплавкого материала выполнен из рядов ячеистой стеклоткани, заполненной на 1/2-2/3 по высоте флюсовым порошком, а гибкая лента выполнена в виде оболочки, охватывающей слои ячеистой стеклоткани. Источники информации, принятые во внимание при экспертизе 1.К. Теран, М. Арикава Современное состояние односторонней автоматической сварки. Л., «Судостроение, 1974. 2.Патент СЩА, № 3929270, кл. 228-50, опублик. 30.12.75.

|-. , к- .-|..-..-.-. г--.- 1-Ч.Т- .К--|..1- I. .-l -lv-l. . Т- .Г 1 I. ь-I- -I .-I .-. I.- ... .Ч-.-уЬ.-Л..Ч.,- : .-Г... . L-. t.-..|.-.-Г..-. |.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

| Подкладка для формирования обратной стороны шва при односторонней сварке сталей | 1980 |

|

SU903010A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ электродуговой сварки | 1978 |

|

SU743810A1 |

| Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва | 1988 |

|

SU1660918A1 |

| Способ электродуговой сварки | 1989 |

|

SU1632671A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1977 |

|

SU651930A1 |

/

/

/

//

Риг- 3 А-/

Авторы

Даты

1980-05-05—Публикация

1977-12-05—Подача