Изобретение относится к области черной металлургии, в частности к способам получения стали в электродуговых печах.

Опыт эксплуатации большегрузных (80-300 т) высокомощных печей показал, что традиционная технология электроплавки не обеспечивает получения в этих печах сталей электропечного сортамента высокого качества, что объясняется малой эффективностью восстановительного периода, так как трудно, а часто и невозможно получить шлак с низким содержанием FeO даже при интенсивной его обработке порошкообразными раскислителями. Из большегрузных печей не удается полностью удалить окислительный шлак, содержащий большое количество FeO; такие печи оборудованы мощными устройствами для отсоса печных газов через свод, работа которых вызывает подсос в печь воздуха и препятствует созданию восстановительной атмосферы в печи. За период плавления магнезитовая набивка пода поглощает много FeO, который переходит из набивки пода в шлак во время восстановительного периода. В крупных печах заметно меньше поверхность контакта шлак-металл, которая для обеспечения медленно протекающих процессов диффузии серы и кислорода из металла в шлак должна быть достаточно большой. При увеличении выдержки жидкого металла в печи происходит усиленное растворение футеровки в шлаке, шлак, содержащий повышенное количество MgO, становится более вязким, с низкой реакционной способностью. Перечисленные факторы привели к отказу от традиционной технологии с проведением длительного восстановительного периода.

В связи с этим в качестве наиболее близкого аналога (прототипа) предлагаемого изобретения выбран способ выплавки стали в электродуговой печи, включающий загрузку шихты в печь, расплавление шихты, окисление углерода газообразным кислородом, дефосфорацию и десульфурацию металла, скачивание шлака, выпуск стали в ковш, присадку раскислителей и легирующих [Воскобойников В.Г., Кудрин В.А., Якушев A.M. Общая металлургия: учебник для вузов, 6-е изд., перераб. и доп.- М.: ИКЦ «Академкнига», 2002. - 768 с.].

Недостатком данного способа является то, что боковые стенки рабочего пространства печи разрушаются (смываются) шлаком, а подина печи может как разрушаться, так и зарастать. Поврежденные участки обычно забрасывают магнезитовым порошком, что позволяет восстанавливать изнашивающийся слой набивки, поддерживая его толщину постоянной.

Задача настоящего изобретения заключается в снижении агрессивного влияния шлака на магнийсодержащую футеровку печи.

Техническим результатом изобретения является стабилизация содержания MgO в шлаке по ходу всей плавки, ускорение растворения извести, снижение вязкости шлака и повышение его рафинирующей способности, снижение среднего расхода магнезитового порошка для проведения заправки, увеличение продолжительности кампании дуговых сталеплавильных печей.

Технический результат достигается тем, что в способе выплавки стали в электродуговой печи, включающем загрузку шихты в печь, расплавление шихты, окисление углерода газообразным кислородом, дефосфорацию и десульфурацию металла, скачивание шлака, выпуск стали в ковш, присадку раскислителей и легирующих, согласно изобретению в печь вводят флюс из смеси серпентинита и магнезита, содержащий компоненты при следующем соотношении (мас. %): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Аl2О3≤1; Н2О≤2; потери при прокаливании ≤47%.

Технический результат изобретения достигается также тем, что флюс имеет крупность не более 100 мм, а расход флюса на плавку составляет 5-20 кг/т.

Кроме того, содержание MgO в шлаке в течение всей плавки составляет 8-14%.

Кроме того, ввод флюса осуществляют во время загрузки шихты, и/или расплавления шихты, и/или перед скачиванием шлака, и/или перед выпуском стали в ковш.

Аморфный магнезит, содержащийся во флюсе, в результате контакта с раскаленным шлаком и термического удара декарбонизирует, рассыпаясь на мелкие части с большой удельной поверхностью и пористостью, и растворяется в шлаке быстрее, чем крупнокристаллический магнезит. Ввод в качестве шлакообразующего материала данного магнийсодержащего флюса позволяет стабилизировать содержание MgO в шлаке. Оптимальная крупность флюса не должна превышать 100 мм, а его расход составлять от 5 до 20 кг/т. Содержание MgO в шлаке в течение всей плавки в диапазоне 8-14% способствует улучшению шлакового режима плавки за счет растворения извести и предотвращения образования тугоплавких силикатов кальция, благоприятно влияя на вязкость шлака и его рафинирующую способность. Применение данного флюса снижает средний расход магнезитового порошка для проведения заправки, увеличивает продолжительность кампании дуговых сталеплавильных печей.

Способ выплавки стали в электродуговой печи осуществляют следующим образом.

После выпуска плавки на поврежденные участки набивки боковых стенок рабочего пространства печи и ее пода забрасывают магнезитовый порошок, восстанавливая изношенный слой набивки. Загружают шихту в открытую печь сверху на дно подины с помощью бадьи. По окончании завалки опускают электроды почти до касания с шихтой и включают ток. Шихта плавится и стекает вниз, накапливаясь в центре подины. Электроды опускаются, проплавляя в шихте «колодцы» и достигая нижнего положения. С увеличением объема жидкого металла электроды поднимаются посредством автоматического регулирования, поддерживающего постоянной длину дуги. После расплавления шихты из печи самотеком удаляют максимальное количество шлака и начинают продувку ванны кислородом, подаваемым через фурму(-ы), при этом происходит окисление углерода, дефосфорация и десульфурация металла (при повышенном содержании фосфора в металле перед продувкой в печь загружают известь и плавиковый шпат). Продувку ведут до получения в металле заданного содержания углерода. Затем скачивают шлак, а сталь выпускают в ковш, куда вводят раскислители и легирующие. Чтобы предотвратить переход из шлака в металл оксидов железа, снизить угар раскислителей в результате их реагирования с оксидами железа шлака, выпуск стали в ковш организуют, стараясь исключить контакт металла со шлаком (чтобы металл в течение первой трети длительности выпуска шел без шлака). Содержание MgO в шлаке по ходу всей плавки поддерживают в интервале 8-14%. При этом во время загрузки шихты, и/или расплавления шихты, и/или перед скачиванием шлака, и/или перед выпуском стали в ковш вводят флюс из смеси серпентинита и магнезита, содержащий компоненты при следующем соотношении (мас. %): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Аl2О3≤1; Н2О≤2; потери при прокаливании ≤47%. Флюс имеет крупность не более 100 мм, а расход флюса на плавку составляет 5-20 кг/т.

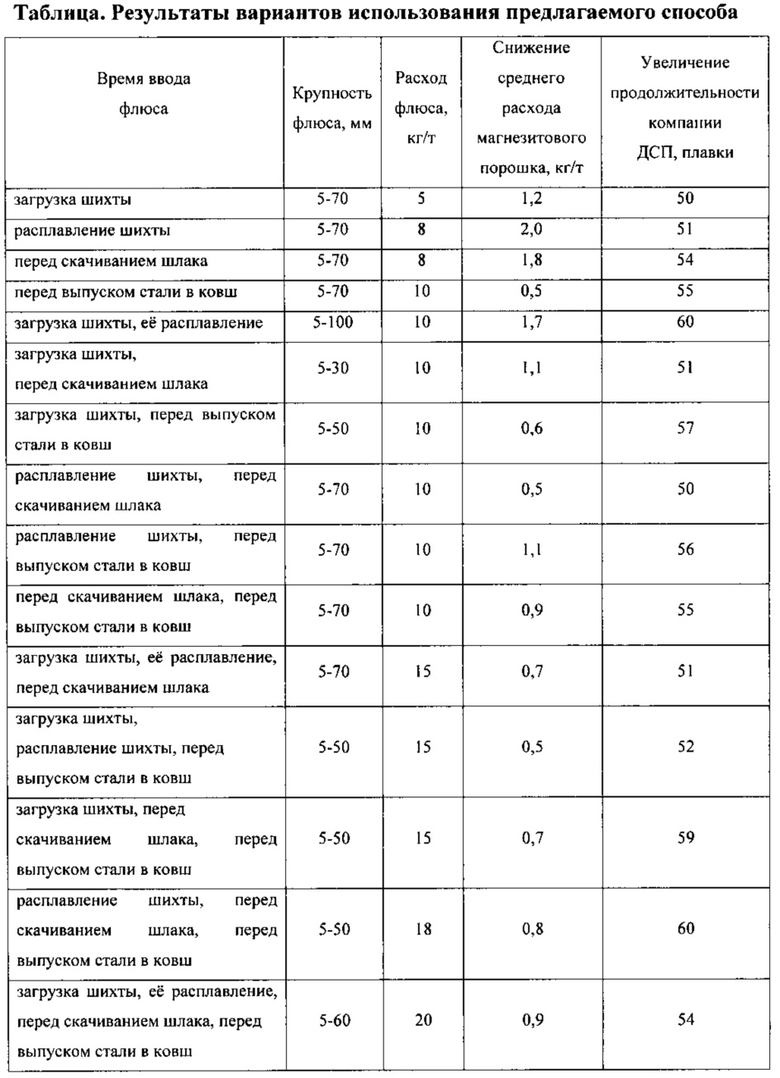

Пример: Способ выплавки трубной стали 09Г2С в электродуговой печи осуществляют приведенным выше образом. При этом во время загрузки шихты, и/или расплавления шихты, и/или перед скачиванием шлака, и/или перед выпуском стали в ковш вводили флюс из смеси серпентинита и магнезита, содержащий компоненты при следующем соотношении (мас. %): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Аl2О3≤1; Н2О≤2; потери при прокаливании≤47%. Флюс имел крупность не более 100 мм, а расход флюса на плавку составлял 5-20 кг/т. При использовании способа содержание MgO в шлаке по ходу всей плавки находилось в интервале 8-14%, снизился на 0,5-2,0 кг/т средний расход магнезитового порошка для проведения заправки, увеличилась продолжительность кампании дуговых сталеплавильных печей на 50-60 плавок. Результаты использования способа приведены в таблице.

В результате использования данного способа стабилизируется содержание MgO в шлаке по ходу всей плавки, ускоряется растворение извести, обеспечивается снижение вязкости шлака и повышение его рафинирующей способности, снижается средний расход магнезитового порошка для проведения заправки, увеличивается продолжительность кампании дуговых сталеплавильных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632743C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2016 |

|

RU2632738C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ФЛЮСА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2012 |

|

RU2545874C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Суперсульфат и способ его получения | 2016 |

|

RU2664301C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

Изобретение относится к области черной металлургии, в частности к способам получения стали в электродуговых печах. Способ включает проведение заправки печи после выпуска плавки путем подачи магнезитового порошка на поврежденные участки набивки боковых стенок рабочего пространства печи и пода, загрузку шихты в печь, ввод флюса, расплавление шихты, окисление углерода газообразным кислородом, дефосфорацию и десульфурацию металла, скачивание шлака, выпуск стали в ковш. В печь вводят флюс из смеси серпентинита и магнезита, содержащий компоненты при следующем соотношении (мас. %): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2; потери при прокаливании ≤47%. Флюс имеет крупность не более 100 мм, а расход флюса на плавку составляет 5-20 кг/т. Содержание MgO в шлаке в течение всей плавки составляет 8-14%. Ввод флюса осуществляют во время загрузки шихты, и/или расплавления шихты, и/или перед скачиванием шлака, и/или перед выпуском стали в ковш. Изобретение позволяет стабилизировать содержание MgO в шлаке по ходу всей плавки, ускорить растворение извести, снизить вязкость шлака и повысить его рафинирующую способность, снизить средний расход магнезитового порошка для проведения заправки, а также увеличить продолжительность кампании дуговых сталеплавильных печей. 1 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в электродуговой печи, включающий проведение заправки печи после выпуска плавки путем подачи магнезитового порошка на поврежденные участки набивки боковых стенок рабочего пространства печи и пода, загрузку шихты в печь, ввод флюса, расплавление шихты, окисление углерода газообразным кислородом, дефосфорацию и десульфурацию металла, скачивание шлака, выпуск стали в ковш, отличающийся тем, что в качестве флюса используют смесь серпентинита и магнезита, содержащую компоненты при следующем соотношении, мас. %: MgO≥40, СаО≤5, SiO2≤40, Fe2O3≤8, Al2O3≤1, H2O≤2, потери при прокаливании ≤47, при этом флюс имеет крупность не более 100 мм, расход флюса на плавку составляет 5-20 кг/т, а содержание MgO в шлаке в течение всей плавки составляет 8-14%.

2. Способ по п. 1, отличающийся тем, что ввод флюса осуществляют во время загрузки шихты, и/или расплавления шихты, и/или перед скачиванием шлака, и/или перед выпуском стали в ковш.

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов | |||

| М., ИКЦ "Академкнига", 2003, с.327-348 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2260628C1 |

| JP 07268431 A, 17.10.1995. | |||

Авторы

Даты

2017-10-09—Публикация

2016-05-10—Подача