Изобретение относится к технологии машиностроения, а более конкретно к устройствам для термосиловой обработки маложестких осесимметричных деталей типа \вал\.

Известно устройство для термосиловой обработки валов малой жесткости, включающее стапель, который выполнен в виде трубы из металла с коэффициентом линейного расширения большим, чем у изделия [1].

Недостатком данного устройства является невозможность удерживать систему \изделие - вал\ в напряженном состоянии при охлаждении, т.к. стапель охлаждается быстрее вала, что может привести к неравномерной по длине вала остаточной деформации, а следовательно, к нестабильности размеров в эксплуатационной период, потере точности.

Наиболее близким устройством того же назначения к заявленному изобретению, выбранным в качестве прототипа, является устройство для термосиловой обработки, содержащее многослойный сборно-секционный стапель, выполненный в виде трубы из материала с коэффициентом линейного расширения большим, чем у изделия, внутреннее пространство которого заполнено наполнителем из песка с чугунной стружкой, радиаторы с радиальными пазами, установленные на наружной поверхности изделия по всей его длине, крышки подпятника и сферические пяты для жесткой фиксации изделия с обеих сторон относительно торцов стапеля [2].

Недостатком данного устройства является сложность конструкции из-за наличия в конструкции сборного многослойного стапеля и большого количества радиаторов, а также вредные условия труда, т.к. при охлаждении устройства в масле наполнитель стапеля пропитывается маслом, а скорость его охлаждения очень мала, поэтому происходит выгорание масла и как следствие задымление производственных площадей.

Задачей, на решение которой направлено заявляемое изобретение, является совершенствование конструкции устройства для термосиловой обработки, обеспечивающее повышение качества термосиловой обработки.

Задача решается тем, что в устройстве для термосиловой обработки осесимметричных деталей, содержащем стапель из материала с коэффициентом линейного расширения, большим, чем у детали, резьбовой механизм фиксации детали с обоих концов в виде двух крышек с центральным отверстием, переходящим в отверстие с внутренней сферической поверхностью шайб-сфер и гаек для силового замыкания, причем стапель выполнен по меньшей мере в виде двух труб, а крышки механизма фиксации имеют коробчатую форму и выполнены с возможностью неразъемного соединения с трубами стапеля с использованием тяги с резьбой на внутренней и наружной поверхности, причем по внутренней резьбе фиксируется деталь, а по наружной - гайка для силового замыкания. Стапель выполнен из двух труб, а резьба на тяге и гайке может быть выполнена с мелким шагом.

Выполнение устройства для термосиловой обработки со стапелем в виде двух полых труб позволяет сделать его конструкцию более простой, при этом охлаждение вала происходит в 5 раз быстрее, чем стапеля, что сохраняет деталь типа вал в напряженном состоянии до полного остывания, что необходимо для достижения требуемого качества обработки, позволяет улучшить условия труда, т.к. отсутствие наполнителя в трубах не позволяет оставаться в них маслу, используемому при охлаждении, а следовательно, его последующего выгорания не происходит.

Выполнение крышек механизма фиксации коробчатой формы позволяет соединить между собой две трубы стапеля с требуемой точностью и придать устройству необходимую жесткость в направлении действия рабочего усилия, а неразъемное соединение между стапелем и крышками позволяет предотвратить смещение труб при обработке, транспортировке и сборке-разборке установки.

Выполнение тяг с резьбой на наружной поверхности и во внутренней полости позволяет производить фиксацию детали типа вал относительно крышек и труб стапеля, причем фиксация по внутренней резьбе детали делает захват технологичным без повреждения поверхностей под зажимы, а фиксация по наружной резьбе гайки для силового замыкания расширяет диапазон длин обрабатываемых на данной установке изделий - валов, более точно задает величину осевого рабочего усилия путем образования зазора определенной величины между торцами гайки и сферическими шайбами.

Изготовление стапеля с числом труб более двух дает возможность создавать большие усилия деформации без потери устойчивости конструкцией за счет равномерного распределения нагрузки на них, а также равномерно охлаждать заготовку по периметру, поскольку теплоотвод от заготовки будет тем равномерней, чем больше будет труб.

Выполнение резьбы с мелким шагом позволяет распределить нагрузку по площади контактируемых резьбовых поверхностей более равномерно, удельное давление будет меньше, а следовательно, резьба лучше сохраняется.

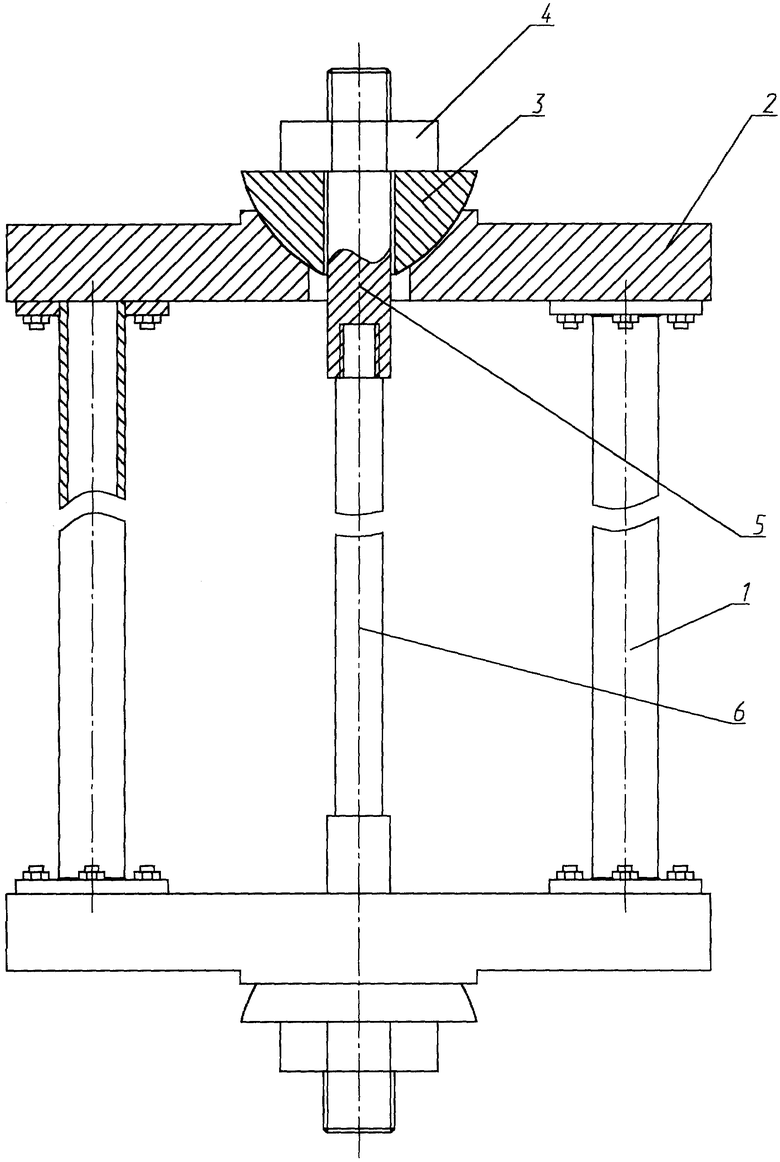

Общий вид установки для термосиловой обработки приведен на чертеже.

Устройство содержит стапель 1 в виде двух полых труб без наполнителя, с обоих концов неразъемно соединенных с крышками 2 коробчатой формы с отверстием в центре, переходящим в отверстие с внутренней сферической поверхностью, сопряженные с ним сферические шайбы 3, фиксируемые гайками 4, размещенные на наружной поверхности двух тяг 5, верхней и нижней, выполненных в виде цилиндра с резьбой на наружной поверхности и внутренним резьбовым отверстием, навинчиваемых с обоих концов на деталь типа вал 6, которое должно иметь резьбу на обоих концах, причем коэффициент линейного расширения материала, из которого изготовлен вал 6, меньше коэффициента линейного расширения материала труб стапеля 1. Резьба на тягах 5 и на валу 6 выполнена с мелким шагом. Число труб в стапеле может быть более двух при условии симметричного расположения вала 6 относительно них.

Устройство для термосиловой обработки работает следующим образом. При нагревании устройства в шахтной печи (не показано) появляется осевое растягивающее усилие, вызванное разницей коэффициентов линейного расширения труб стапеля 1 и вала 6, которое через замкнутую силовую цепь: стапель 1 - крышки 2 - сферические шайбы 3 - гайки 4 - тяги 5 - сообщается валу 6. При остывании устройства осевое усилие сохраняется за счет того, что изделие - вал 6 остывает быстрее труб стапеля 1, которые через описанную выше силовую цепь сообщают осевое усилие требуемой величины до полного остывания изделия вала 6.

Использование данного устройства позволяет повысить качество и упростить конструкцию устройства термосиловой обработки.

Источники:

1. Авторское свидетельство СССР №1407969, кл. C 21 D 1/62, 1/63, 1988.

2. Заявка №4689434, C 21 D 9/06, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термосиловой обработки осесимметричных деталей | 2016 |

|

RU2632748C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381281C1 |

| Устройство для термосиловой обработки маложестких валов | 2016 |

|

RU2623972C1 |

| Устройство для термосиловой обработки | 2017 |

|

RU2643401C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381282C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2235794C2 |

| Устройство для фиксации осесимметричных деталей при их термосиловой обработке | 2020 |

|

RU2754628C1 |

| Способ и устройство для управления термосиловой обработкой | 2021 |

|

RU2768412C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709127C1 |

Изобретение относится к устройствам для термосиловой обработки маложестких осесимметричных деталей типа «вал». Технический результат - совершенствование конструкции устройства для термосиловой обработки, обеспечивающее повышение качества термосиловой обработки. Технический результат достигается за счет того, что стапель выполнен из двух полых труб. Крышки механизма фиксации имеют коробчатую форму и выполнены с возможностью неразъемного соединения с трубами стапеля с использованием тяги с резьбой на внутренней и наружной поверхности, причем по внутренней резьбе фиксируют заготовку, а по наружной - гайку для силового замыкания. 2 з.п. ф-лы, 1 ил.

| Способ термической обработки осесимметричных длинномерных деталей | 1989 |

|

SU1708884A1 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| Способ термической обработки осесимметричных деталей | 1990 |

|

SU1786138A1 |

Авторы

Даты

2005-09-20—Публикация

2003-12-25—Подача