Описание

Изобретение относится к сополимерам на основе изопренола, моноэти-ленненасыщенных монокарбоновых кислот и сульфокислот, способу их получения и их применению в качестве ингибиторов образования отложений в водопроводящих системах.

Растворимость большинства веществ в воде является ограниченной. Предотвращение образования минеральных отложений в водопроводящих системах, в частности, в промышленных системах водоподготовки, является чрезвычайно важной задачей. Неорганические соли, такие как карбонат кальция, карбонат магния, гидроксид магния, сульфат кальция, сульфат бария и фосфат кальция, обладают низкой растворимостью в воде. В случае концентрирования указанных растворенных ингредиентов в водных системах наблюдается превышение произведения растворимости, следствием которого является выпадение веществ в осадок и образование отложений. Растворимость веществ дополнительно зависит от температуры и показателя рН. В частности, многие вещества, такие как карбонат кальция, сульфат кальция или гидроксид магния, обладают обратной растворимостью, то есть по мере повышения температуры их растворимость снижается. Это приводит к тому, что высокие технологические температуры часто становятся причиной нежелательного осаждения и образования отложений в системах охлаждающей воды и питательной воды котлов, на поверхностях теплопередачи или в трубопроводах.

Удаление осадков и отложений неорганических веществ и солей, которые образуются в водопроводящих системах, связано со значительными издержками. Любая механическая и химическая очистка является дорогостоящей и требующей значительного времени операцией, выполнение которой неизбежно приводит к снижению производительности.

Избежать образования отложений карбоната кальция, сульфата кальция, гидроксида магния и других солей стремятся не только в системах охлаждающей воды и питательной воды котлов. Не допускать образования подобных твердых отложений стремятся также при опреснении морской воды путем перегонки и посредством мембранной технологии, такой как обратный осмос или электродиализ.

Особый интерес представляют полифункциональные средства предотвращения образования отложений, которые обладают высокой способностью ингибировать отложения карбоната кальция, сульфата кальция, фосфата кальция и фосфоната кальция. Однако при использовании обычных средств подобного типа, например, таких как полиакриловые кислоты, возникают проблемы. Подобные гомополимеры нередко являются эффективными средствами предотвращения образования отложений карбоната кальция или сульфата кальция, однако характеризуются слабым ингибирующим действием, в частности, по отношению к отложениям фосфата кальция и фосфоната кальция.

Известно, что получаемые путем радикальной полимеризации низкомолекулярные полиакриловые кислоты и их соли в связи с присущими им диспергирующими и ингибирующими рост кристаллов свойствами находят применение в качестве средств предотвращения образования отложений при промышленной водоподготовке и опреснении морской воды. Для эффективного действия подобных полимеров их среднемассовая молекулярная масса (Mw) должна составлять менее 50000 г/моль. В качестве особенно эффективных часто описывают полиакриловые кислоты, Mw которых составляет менее 10000 г/моль. Однако недостатком подобных полимеров является рост их чувствительности к жесткости воды по мере повышения температуры, то есть опасность выпадения в осадок полиакрилатов кальция или магния. Кроме того, полиакриловые кислоты характеризуются весьма незначительным ингибирующим действие по отношению к отложениям фосфата кальция и фосфоната кальция.

Непременным условием реализации промышленных водных процессов является защита от коррозии. Среди общепринятых ингибиторов коррозии все большее значение придают фосфатам и фосфонатам. Однако при использовании фосфатов или фосфонатов в качестве ингибиторов коррозии возрастает опасность образования отложений фосфата кальция, соответственно фосфоната кальция. Особая проблематичность удаления отложений фосфата и фосфоната кальция обусловлена тем, что оно требует повышенных затрат.

В качестве средств предотвращения образования отложений помимо чисто полиакриловых кислот используют многочисленные сополимеры, тройные сополимеры и сополимеры на основе четырех мономеров. Речь при этом как правило идет о сополимерах на основе ненасыщенных карбоновых кислот, таких как акриловая кислота, мономеров с сульфонатными группами, таких как 2-акриламидо-2-метилпропансульфонат, стиролсульфонат или сульфоэтилметакрилат, и при необходимости неионных мономеров. При этом под неионными мономерами часто подразумевают акрил-амид, производные акриламида, такие как N-алкиласиламиды, производные метакриламида, алкилакрилаты, гидроксиалкилакрилаты, алкилмет-акрилаты или винилацетат.

В патенте США US 4,711,725 описаны тройные сополимеры на основе (1) (мет)акриловой кислоты, (2) акриламидоалкилсульфонатов или акрилами-доарилсульфонатов, в частности, 2-акриламидо-2-метилпропансульфоната, и (3) сложных виниловых эфиров, таких как этилакрилат и гидрокси-этилметакрилат, или акриламидов, таких как трет-бутилакриламид, в качестве ингибиторов образования отложений в водных системах.

В патенте США US 4,952,327 описаны тройные сополимеры на основе (1) (мет)акриловой кислоты или малеиновой кислоты, (2) акриламидоалкан-сульфокислоты, в частности, 2-акриламидо-2-метилпропансульфоната, и (3) стиролсульфокислоты, в качестве ингибиторов образования отложений в водных системах.

В японском патенте JP 59102496 описано получение сополимеров из ненасыщенного спирта (от 0,5 до 50% масс.), такого как изопренол, олефиновой монокарбоновой или дикарбоновой кислоты (от 50 до 99,5% масс.), например, такой как акриловая кислота или малеиновая кислота, и при необходимости используемого третьего мономера (от 0 до 40% масс.), которым, в частности, является стиролсульфонат, акрилонитрил или винил-ацетат. Получаемые при этом полимеры используют в качестве ингибиторов образования отложений при промышленной водоподготовке. Мономеры превращают при 95°C, используя в качестве инициатора смесь пероксида водорода с персульфатом натрия. Молекулярной массе получаемых полимеров соответствует диапазон от 3200 до 4000 г/моль.

Европейская заявка на патент ЕР-А 337694 относится к получению полимеров малеиновой кислоты со среднечисловой молекулярной массой Мn в интервале от 300 до 5000 г/моль и полидисперсностью менее 2,5 из малеиновой кислоты (от 50 до 99,9% масс.) и водорастворимого ненасыщенного сомономера (от 50 до 0,1% масс.), а также к применению получаемых полимеров для водоподготовки. В цитируемой заявке особо подчеркивают применение указанных полимеров в качестве антискалянта (антинакипина), а также в качестве добавки для усиления моющего действия составов моющих средств. При этом в качестве сомономеров используют, в частности, ненасыщенные монокарбоновые кислоты, такие как акриловая или метакриловая кислота, ненасыщенные дикарбоновые кислоты, такие как фумаровая или итаконовая кислота, ненасыщенные спирты, такие как изопренол, а также простые (мет)аллиловые эфиры и содержащие ненасыщенные сульфокислотные группы соединения, такие как винилсульфокислота и 2-акриламидо-2-метилпропансульфокислота. Сополимеры получают путем водной полимеризации с использованием пероксида водорода в качестве инициатора в присутствии металлического катализатора, содержащего от 0,5 до 500 частей на млн ионов железа, меди или ванадия. При этом регуляторы не используют. В процессе полимеризации выделяется диоксид углерода, количество которого пропорционально количеству пероксида водорода. В примерах описано получение сополимеров малеиновой кислоты с изопренолом, среднемассовая молекулярная масса которых составляет от 1090 до 4780 г/моль, причем полимеризацию осуществляют при температуре кипения водного раствора мономеров.

Европейская заявка на патент ЕР-А 396303 относится к получению полимеров малеиновой кислоты из малеиновой кислоты (от 75 до 100% масс.) и другого водорастворимого мономера (от 0 до 25% масс.) путем водной полимеризации, предусматривающей использование от 12 до 150 г пероксида водорода на моль мономерных компонентов, от 0,3 до 500 частей на млн соли металла (железа, ванадия или меди) и щелочного вещества, такого как гидроксид или карбонат щелочного металла, предназначенного для нейтрализации до 45% масс. мономеров с кислотными группами. В качестве сомономеров используют, в частности, ненасыщенные монокарбоновые кислоты, такие как акриловая или метакриловая кислота, ненасыщенные дикарбоновые кислоты, такие как фумаровая или итаконовая кислота, ненасыщенные спирты, такие как изопренол, а также простые (мет)аллиловые эфиры и содержащие ненасыщенные сульфокислотные группы соединения, такие как винилсульфокислота и 2-акриламидо-2-метилпропансульфокислота. При этом регуляторы не используют. Температура полимеризации должна находиться в интервале от 85 до 160°C. В примерах описано получение сополимеров из 80% масс. малеиновой кислоты и 20% масс. изопренола, среднечисловая молекулярной массе которых соответствует интервал от 2400 до 4100 г/моль. Полимеризацию осуществляют при температуре кипения смеси мономеров. В цитируемой заявке описывается применение указанных сополимеров в качестве усиливающей моющее действие добавки к детергентам, а также в качестве антискалянта.

Недостатком известных из уровня техники способов является относительно узкое молекулярно-массовое распределение получаемых в соответствии с ними сополимеров, содержащих мономерные звенья изопренола, а также высокие температуры полимеризации, при которых олефиновые спирты, такие как изопренол, подвержены химической деструкции (смотри F. Lynen, Liebigs Ann. Chem. 1960, 360, cc. 58-70). Указанные недостатки обусловливают пониженную эффективность соответствующих полимеров уровня техники, содержащих мономерные звенья изопренола.

В основу настоящего изобретения была положена задача предложить ингибирующие образование отложений полифункциональные полимеры, которые обладают максимально возможной эффективностью против образования осадков и отложений солей кальция и магния и, в частности, эффективно ингибируют образование осадков и отложений карбоната кальция, сульфата кальция, фосфата кальция и фосфоната кальция в водопроводящих системах. Кроме того, задача изобретения состояла в том, чтобы предложить пригодный способ получения указанных сополимеров.

Указанная задача решаются благодаря сополимерам на основе:

(a) от 5 до 40% масс. изопренола,

(b) от 5 до 93% масс. по меньшей мере одной моноэтиленненасыщенной монокарбоновой кислоты с 3-8 атомами углерода, ее ангидрида или ее соли, и

(c) от 2 до 90% масс. одного или нескольких содержащих сульфокислотные группы мономеров.

Пригодными моноэтиленненасыщенными монокарбоновыми кислотами с 3-8 атомами углерода, которые можно использовать в качестве мономеров (b), являются, например, акриловая кислота, метакриловая кислота, этакриловая кислота, винилуксусная кислота, аллилуксусная кислота и кротоновая кислота, а также водорастворимые соли указанных кислот. В случае если указанные ненасыщенные монокарбоновые кислоты с 3-8 атомами углерода способны образовывать ангидриды, последние, например, ангидрид метакриловой кислоты, также пригодны для использования в качестве мономеров (b).

Предпочтительными моноэтиленненасыщенными монокарбоновыми кислотами с 3-8 атомами углерода (b) являются акриловая кислота, метакриловая кислота, этакриловая кислота, винилуксусная кислота, аллилуксусная кислота и кротоновая кислота, особенно предпочтительно акриловая кислота и метакриловая кислота.

Содержащими сульфокислотные группы мономерами (с) предпочтительно являются соединения формул (Ia) и (Ib):

H2C=CH-X-SO3H (Ia),

H2C=C(CH3)-X-SO3H (Ib),

в которых X означает при необходимости присутствующую промежуточную группировку, которая может быть выбрана из группы, включающей -(СН2)n-(n означает число от 0 до 4), -C6H4-, -CH2-O-C6H4-, -C(O)-NH-C(CH3)2-, -C(O)-NH-CH(CH2CH3)-, -C(O)NH-CH(CH3)CH2-, -C(O)NH-C(CH3)2CH2-, -C(O)NH-CH2CH(OH)CH2-, -C(O)NH-CH2-, -C(O)NH-CH2CH2- и -C(O)NH-CH2CH2CH2-.

При этом особенно предпочтительными содержащими сульфокислотные группы мономерами являются 1-акриламидо-1-пропансульфокислота (X в формуле (Ia) означает -С(O)NН-СН(СН2СН3)-), 2-акриламидо-2-пропан-сульфокислота (X в формуле (Ia) означает -C(O)NH-CH(CH3)CH2-), 2-акриламидо-2-метилпропансульфокислота (X в формуле (Ia) означает -C(O)NH-C(CH3)2CH2-), 2-метакриламидо-2-метилпропансульфокислота (X в формуле (Ib) означает -C(O)NH-C(CH3)2CH2-), 3-метакриламидо-2-гидроксипропансульфокислота (X в формуле (Ib) означает -C(O)NH-СН2СН(ОН)СН2-), аллилсульфокислота (X в формуле (Ia) означает СН2), металлилсульфокислота (X в формуле (Ib) означает СН2), аллилоксибен-золсульфокислота (X в формуле (Ia) означает -СН2-O-С6Н4-), металлилоксибен-золсульфокислота (X в формуле (Ib) означает -СН2-O-С6Н4-), 2-гидрокси-3-(2-пропенилокси)пропансульфокислота, 2-метил-2-пропен-1-сульфокислота (X в формуле (Ib) означает СН2), винилсульфокислота (X в формуле (Ia) отсутствует), 3-сульфопропилакрилат (X в формуле (Ia) означает -С(O)O-СН2СН2СН2-), 2-сульфоэтилметакрилат (X в формуле (Ib) означает -С(O)O-СН2СН2-), 3-сульфопропилметакрилат (X в формуле (Ib) означает -С(O)O-СН2СН2СН2-), сульфометакриламид (X в формуле (Ib) означает -C(O)NH-) и сульфометилметакриламид (X в формуле (Ib) означает -C(O)NH-CH2-), а также соли указанных кислот. Пригодными солями в общем случае являются водорастворимые соли указанных кислот, предпочтительно их натриевые, калиевые и аммониевые соли.

Особенно предпочтительными мономерами с сульфокислотными группами являются 1-акриламидопропансульфокислота, 2-акриламидо-2-пропан-сульфокислота, 2-акриламидо-2-метилпропансульфокислота, 2-метакрил-амидо-2-метилпропансульфокислота, 3-метакриламидо-2-гидроксипропан-сульфокислота, 2-сульфоэтилметакрилат, сульфокислота, винилсульфокислота, аллилсульфокислота и металлилсульфокислота, а также соли указанных кислот.

Еще более предпочтительными мономерами с сульфокислотными группами являются 2-акриламидо-2-метилпропансульфокислота и аллилсульфокислота, а также их водорастворимые соли, в частности, натриевые, калиевые и аммониевые соли. Особенно предпочтительной является 2-акриламидо-2-метилпропансульфокислота.

Среднемассовая молекулярная масса получаемых при этом сополимеров в общем случае составляет от 2000 до 20000 г/моль, предпочтительно от 2500 до 15000 г/моль, особенно предпочтительно от 3000 до 13000 г/моль.

Молекулярную массу определяют методом гель-проникающей хроматографии с использованием полиакриловой кислоты в качестве стандарта.

Показатель полидисперсности сополимеров (MwMn) в общем случае составляет ≤2,5, предпочтительно ≤2,0.

Предлагаемые в изобретении сополимеры в общем случае содержат от 5 до 35% масс. мономерных звеньев изопренола (а), от 30 до 80% масс. мономерных звеньев моноэтиленненасыщенной карбоновой кислоты с 3-8 атомами углерода (b) и от 5 до 50% масс. звеньев содержащего сульфокислотные группы мономера (с). Особенно предпочтительно они содержат от 5 до 30% масс. мономерных звеньев изопренола (а), от 50 до 80% масс. мономерных звеньев моноэтиленненасыщенной карбоновой кислоты с 3-8 атомами углерода (b) и от 10 до 30% масс. звеньев содержащего сульфокислотные группы мономера (с).

Предлагаемые в изобретении сополимеры отличаются, в частности, тем, что их получают особенно мягким способом полимеризации, в соответствии с которым отсутствует протекание побочных реакций, таких как изомеризация изопренола в пренол или диметилвинилкарбинол, образование 3-метил-1,3-бутандиола или изопрена, а также декарбоксилирование малеиновой кислоты.

Известные способы получения содержащих мономерные звенья изопренола сополимеров основаны на радикальной полимеризации, которую осуществляют при повышенных температурах (100°C). Известно также, что изопренол в кислых условиях и при высоких температурах подвержен особенно быстрой химической деструкции (F. Lynen, Liebigs Ann. Chem., 1960, 360, cc. 58-70). В отличие от этого предлагаемый в изобретении способ позволяет осуществлять преимущественно мягкую реакцию полимеризации при температурах в интервале от 10 до 80°C. Благодаря этому можно эффективно предотвращать деструкцию изопренола. Полимеризацию предпочтительно осуществляют в температурном интервале от 10 до 70°C, особенно предпочтительно от 10 до 60°C.

Предлагаемый в изобретении способ в общем случае осуществляют в полунепрерывном режиме, предусматривающем подачу питающих потоков. В качестве растворителя как правило используют воду.

Согласно предпочтительному варианту полимеризацию осуществляют в водном растворе, содержащем от 25 до 50% масс, мономеров. При этом радикальная полимеризация протекает в кислых условиях при показателе рН, в общем случае находящемся в диапазоне от 5 до 6,5. Синтез предпочтительно выполняют при подаче всех мономеров (а), (b) и (с) в виде питающих потоков, причем моноэтиленненасыщенная монокарбоновая кислота с 3-8 атомами углерода (b), например, акриловая кислота, может быть также частично нейтрализована. Изопренол (а), моноэтиленненасыщенную монокарбоновую кислоту с 3-8 атомами углерода (b), например, акриловую кислоту, и содержащий сульфокислотные группы мономер (с), например, 2-акриламидо-2-метилпропансульфокислоту, можно также полностью или частично предварительно загружать в реактор. Так, например, мономер (с) может находиться в составе предварительно загружаемого материала, в то время как мономеры (а) и (b) можно подавать в виде питающих потоков. (Мет)аллилсульфонат в качестве мономера (с) предпочтительно подлежит предварительной загрузке в реактор.

В другом варианте полимеризацию осуществляют в смеси воды с метанолом, содержащей от 25 до 50% масс. мономеров. В особом варианте осуществления способа изопренол в метаноле подают в качестве питающего потока. По завершении полимеризации метанол может быть удален при пониженном давлении, причем получают водный раствор полимера с содержанием твердого вещества, предпочтительно составляющим от 30 до 60% масс.

Восстановитель в общем случае подают в виде отдельного питающего потока. Восстановитель снижает порог активации пероксидного инициатора, что позволяет выполнять сополимеризацию при более низких температурах.

Редоксхимический инициатор в общем случае включает пероксид и восстановитель.

Пригодными пероксидами являются, например, пероксид водорода, пероксодисульфат натрия, пероксодисульфат калия, пероксодисульфат аммония, гидропероксид трет-бутила, пероксид дибензоила и гидропероксид кумила. В предпочтительном варианте осуществления способа инициатором является пероксид водорода. Пероксид водорода в общем случае используют в виде водного раствора, содержащего, например, 30% масс. пероксида водорода.

Пероксид водорода предпочтительно находится в составе предварительно загружаемого материала, однако его можно подавать также в виде питающего потока.

Пригодными восстановителями являются, например, соли железа(II), гидроксиметансульфинат натрия (например, в виде ронгалита или товарного продукта Brüggolit SFS), натрий-2-гидрокси-2-сульфинатоуксусная кислота (например, в виде товарного продукта Brüggolit FF06), аскорбиновая кислота, сульфиты и метабисульфиты щелочных металлов, гипофосфит натрия и тиокарбамид. В предпочтительном варианте осуществления способа инициатор в качестве восстановителя содержит гидроксиметансульфинат натрия или натрий-2-гидрокси-2-сульфинатоуксусную кислоту.

В другом варианте осуществления способа инициатор помимо пероксида и восстановителя содержит соль железа.

В особенно предпочтительном варианте осуществления способа редокс-химический инициатор включает пероксид водорода, соль железа и восстановитель.

Пригодными регуляторами молекулярной массы являются неорганические сернистые соединения, такие как гидросульфиты, бисульфиты и дитиониты, органические сульфиды, сульфоксиды, сульфоны и меркаптосоединения, такие как меркаптоэтанол и меркаптоуксусная кислота, а также неорганические фосфорные соединения, такие как гипофосфорная кислота (фосфиновая кислота) и ее соли, например, гипофосфит натрия.

В предпочтительном варианте осуществления способа регулятор содержит меркаптосоединение, в частности, меркаптоэтанол.

В общем случае по меньшей мере часть регулятора подают в виде питающего потока. Частичное количество регулятора может находиться также в составе предварительно загружаемого материала.

Объектом настоящего изобретения является также применение сополимеров для ингибирования осаждения и образования отложений солей кальция в водопроводящих системах, в частности, для ингибирования осаждения и образования отложений карбоната кальция, сульфата кальция, фосфата кальция или фосфоната кальция. Предлагаемые в изобретении сополимеры отличаются тем, что они ингибируют осаждение двух или более указанных солей кальция.

Водопроводящими системами, в которых можно использовать сополимеры с мономерными звеньями изопренола, являются, в частности, системы охлаждающей воды, системы питательной воды котлов, а также устройства для опреснения морской воды.

В общем случае предлагаемые в изобретении полимеры добавляют в водопроводящие системы в количествах от 0,1 до 100 мг/л. Оптимальная дозировка указанных полимеров определяется требованиями соответствующей сферы применения, соответственно рабочими условиями соответствующей технологии. Так, например, в случае термического опреснения морской воды указанные полимеры предпочтительно используют в концентрациях от 0,5 до 10 мг/л. В промышленных охлаждающих контурах или системах питательной воды котлов указанные полимеры используют в концентрациях до 100 мг/л. Для определения количества образующих отложения солей, а, следовательно, оптимальной дозировки указанных полимеров часто выполняют анализ воды.

В водопроводящие системы можно добавлять также составы, которые в зависимости от соответствующих требований помимо предлагаемых в изобретении полимеров могут содержать, в частности, фосфонаты, полифосфаты, соли цинка, молибдаты, органические ингибиторы коррозии, такие как бензотриазол, толилтриазол, бензимидазол или этинилкарбинол-алкоксилаты, биоциды, комплексообразователи и/или поверхностно-активные вещества. Примерами используемых фосфонатов являются 1-гидроксиэтан-1,1-дифосфоновая кислота, 2-фосфонобутан-1,2,4-трикарбо-новая кислота, аминотриметиленфосфоновая кислота, диэтилентриамин-пентаметиленфосфоновая кислота и этилендиаминтетраметиленфосфоновая кислота, которые используют в виде кислот или натриевых солей.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Среднюю молекулярную массу методом гель-проникающей хроматографии:

прибор: Waters Alliance 2690 c УФ-детектором (Waters 2487) и ИК-детектором (Waters 2410);

колонки: Shodex Ohpak SB 804HQ (гель PHM, 8×300 мм, pH от 4,0 до 7,5);

элюент: смесь 0,05 М водного формиата аммония с метанолом в объемном отношении 80:20;

скорость потока: 0,5 мл/мин;

температура: 50°C;

инжектируемый объем: от 50 до 100 мкл;

детектирование: инфракрасное и ультрафиолетовое,

Молекулярную массу полимеров определяют относительно стандарта, в качестве которого используют полиакриловую кислоту фирмы Varian Inc. Молекулярно-массовое распределение полиакриловой кислоты определяют методом светорассеяния. Молекулярной массе полиакриловой кислоты соответствуют следующие значения: 115000, 47500, 28000, 16000, 7500, 4500, 4100, 2925 и 1250 г/моль.

Примеры синтеза

Пример 1 Тройной сополимер на основе изопропанола, акриловой кислоты и 2-акриламидо-2-метилпропансульфокислоты (10:70:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 125 г деионизированной воды, 0,5 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. (раствора А). В другой отдельный питающий сосуд загружают 10 г изопренола (раствора В). В другом отдельном питающем сосуде 45 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс. смешивают с 4 г 2-меркаптоэтанола, получая раствор С.Одновременно с этим путем растворения 5 г гидроксиметан-сульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 10 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 49 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора полученного сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 37%. Среднемассовая молекулярная масса (Mw) сополимера составляет 4900 г/моль.

Пример 2 Тройной сополимер на основе изопропанола, акриловой кислоты и 2-акриламидо-2-метилпропансульфокислоты (10:70:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 125 г деионизированной воды, 0,5 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. В другой отдельный питающий сосуд загружают 10 г изопренола (раствора В). В другом отдельном питающем сосуде 45 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс. смешивают с 2 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 10 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 47 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора полученного сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 36%. Среднемассовая молекулярная масса (Mw) сополимера составляет 10000 г/моль.

Пример 3 Тройной сополимер на основе изопропанола, акриловой кислоты и 2-акриламидо-2-метилпропансульфокислоты (15:60:25)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 125 г деионизированной воды, 0,5 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. В другой отдельный питающий сосуд загружают 18 г изопренола (раствора В). В другом отдельном питающем сосуде 66 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс. смешивают с 4 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 18 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 70 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора полученного сополимера посредством раствора гидроксида натрия концентрацией 50% масс, устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 39%. Среднемассовая молекулярная масса (Mw) сополимера составляет 6500 г/моль.

Пример 4 Тройной сополимер на основе изопропанола, акриловой кислоты и 2-акриламидо-2-метилпропансульфокислоты (20:60:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 125 г деионизированной воды, 0,5 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. В другой отдельный питающий сосуд загружают 24 г изопренола (раствора В). В другом отдельном питающем сосуде 53 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс. смешивают с 2 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 24 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 55 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора полученного сополимера посредством раствора гидроксида натрия концентрацией 50% масс, устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 39%. Среднемассовая молекулярная масса (Mw) сополимера составляет 11000 г/моль.

Пример 5 Тройной сополимер на основе изопропанола, акриловой кислоты и натриевой соли аллилсульфокислоты (10:70:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 140 г деионизированной воды, 20 г аллилсульфоната натрия и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. В другой отдельный питающий сосуд загружают 10 г изопренола (раствора В). В другом отдельном питающем сосуде 15 г воды смешивают с 4 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс, в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 10 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 19 г/ч подают раствор С.

Параллельно в течение 60 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора полученного сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 38%. Среднемассовая молекулярная масса (Mw) сополимера составляет 5400 г/моль.

Пример 6 Тройной сополимер на основе изопропанола, акриловой кислоты и натриевой соли аллилсульфокислоты (10:75:15)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 27 г деионизированной воды, 14 г аллилсульфоната натрия, 40 г метанола, 0,5 г 2-меркаптоэтанола и 0,01 г гептагидрата сульфата железа(II) и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. В другом отдельном питающем сосуде 9 г изопренола смешивают с 32 г метанола, получая раствор В). В другом отдельном питающем сосуде 10 г воды смешивают с 3,5 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 6 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

При этом раствор А подают в течение 40 минут при скорости дозирования 120 г/ч.

Параллельно в течение 40 минут при скорости дозирования 61 г/ч подают раствор В.

Параллельно в течение 40 минут при скорости дозирования 21 г/ч подают раствор С.

Параллельно в течение 60 минут при скорости дозирования 10 г/ч подают раствор D.

Затем при пониженном давлении удаляют метанол. Показатель рН остающегося водного раствора сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 49%. Среднемассовая молекулярная масса (Mw) сополимера составляет 4000 г/моль.

Пример 7 Тройной сополимер на основе изопропанола, акриловой кислоты и натриевой соли аллилсульфокислоты (15:65:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 115 г деионизированной воды, 21 г аллилсульфоната натрия, 0,5 г 2-меркапто-этанола и 0,01 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде 81 г акриловой кислоты концентрацией 90% масс. смешивают с 64 г воды, получая раствор А. В другой отдельный питающий сосуд загружают 16,5 г изопренола (раствор В). В другом отдельном питающем сосуде 10 г воды смешивают с 3,5 г 2-меркаптоэтанола, получая раствор С. Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 6 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

При этом раствор А подают в течение 60 минут при скорости дозирования 145 г/ч.

Параллельно в течение 60 минут при скорости дозирования 16,5 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 13,5 г/ч подают раствор С.

Параллельно в течение 60 минут при скорости дозирования 12 г/ч подают раствор D.

Затем при пониженном давлении удаляют метанол. Показатель рН остающегося водного раствора сополимера посредством раствора гидроксида натрия концентрацией 50% масс, устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 38%. Среднемассовая молекулярная масса (Mw) сополимера составляет 6200 г/моль.

Пример 8 Тройной сополимер на основе изопропанола, акриловой кислоты и натриевой соли аллилсульфокислоты (20:60:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 140 г деионизированной воды, 31 г аллилсульфоната натрия, 0,5 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 81 г раствора акриловой кислоты концентрацией 90% масс. (раствора А). В другой отдельный питающий сосуд загружают 24 г изопренола (раствор В). В другом отдельном питающем сосуде 15 г воды смешивают с 3 г 2-меркаптоэтанола, получая раствор С.Одновременно с этим путем растворения 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann⋅GmbH) в 45 г воды готовят третий раствор (раствор D). Затем в сосуд с предварительно загруженной смесью добавляют 14 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 24 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 18 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 20 г/ч подают раствор D.

Затем показатель рН раствора сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 41%. Среднемассовая молекулярная масса (Mw) сополимера составляет 8100 г/моль.

Сравнительный пример А

Полиакриловая кислота А

В реактор загружают 304,0 г деминерализованной воды совместно с 1,84 г водного раствора фосфористой кислоты концентрацией 50% масс. и нагревают в атмосфере азота до внутренней температуры 98°C. При указанной температуре и перемешивании одновременно в виде отдельных и параллельных потоков дозируют 461,0 г перегнанной акриловой кислоты, 132,0 г водного раствора персульфата натрия концентрацией 7% масс, и 196,0 г водного раствора бисульфита натрия концентрацией 40% масс. Акриловую кислоту дозируют в течение четырех часов, персульфат натрия в течение 4,25 часов и бисульфит натрия в течение 3,75 часов. По завершении дозирования акриловой кислоты в течение одного часа при внутренней температуре 98°C подают 496,0 г водного раствора гидроксида натрия концентрацией 50% масс. и в течение последующего часа при 98°C осуществляют дополнительную полимеризацию. Затем раствор полимера охлаждают до комнатной температуры. Получают слегка вязкий прозрачный раствор полимера с показателем рН 6,9 и содержанием твердого вещества 43,5%. Среднемассовая молекулярная масса полимера (Mw) составляет 4450 г/моль.

Сравнительный пример В

Сополимер акриловой кислоты с 2-акриламидо-2-метилпропансульфо-кислотой (80:20)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 100 г деионизированной воды, 0,5 г 2-меркаптоэтанола и 0,01 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде готовят 88 г раствора акриловой кислоты концентрацией 90% масс. (раствора А). В другом отдельном питающем сосуде 40 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс. смешивают с 3,5 г 2-меркаптоэтанола, получая раствор В. Одновременно с этим путем растворения 5 г гидроксиметан-сульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды готовят третий раствор (раствор С). Затем в сосуд с предварительно загруженной смесью добавляют 6 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В и раствора С в сосуд с перемешиваемой предварительно загруженной смесью.

Раствор А подают в течение 60 минут при скорости дозирования 88 г/ч.

Параллельно в течение 60 минут при скорости дозирования 44 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 10 г/ч подают раствор С.

Затем показатель рН раствора сополимера посредством раствора гидроксида натрия концентрацией 50% масс. устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 39%. Среднемассовая молекулярная масса (Mw) сополимера составляет 6500 г/моль.

Сравнительный пример С

Тройной сополимер на основе акриловой кислоты, 2-акриламидо-2-метил-пропансульфокислоты и трет-бутилакриламида (70:20:10)

В стеклянный реактор, снабженный мешалкой, термометром, электродом для контроля рН и несколькими питающими устройствами, загружают 70 г деионизированной воды, 0,25 г 2-меркаптоэтанола и 0,02 г гептагидрата сульфата железа(II), и эту предварительно загруженную смесь термостатируют при 20°C (температуре инициирования полимеризации). В отдельном питающем сосуде 80 г акриловой кислоты концентрацией 90% масс. нейтрализуют посредством 62 г 50%-ного раствора едкого натра, получая раствор А. В другом отдельном питающем сосуде 41 г водного раствора 2-акриламидо-2-метилпропансульфокислоты концентрацией 50% масс, смешивают с 4 г 2-меркаптоэтанола, получая раствор В. В другом питающем сосуде 12 г трет-бутилакриламида смешивают с 45 г метанола, получая раствор С.

Одновременно с этим готовят раствор 5 г гидроксиметансульфината натрия (Brüggolit SFS фирмы Brüggemann GmbH) в 45 г воды, получая раствор D. Затем в сосуд с предварительно загруженной смесью добавляют 6 г пероксида водорода (30% масс. в воде). После этого приступают к одновременной подаче раствора А, раствора В, раствора С и раствора D в сосуд с перемешиваемой предварительно загруженной смесью.

При этом раствор А подают в течение 60 минут при скорости дозирования 80 г/ч.

Параллельно в течение 60 минут при скорости дозирования 45 г/ч подают раствор В.

Параллельно в течение 60 минут при скорости дозирования 47 г/ч подают раствор С.

Параллельно в течение 70 минут при скорости дозирования 15 г/ч подают раствор D.

Затем при пониженном давлении удаляют метанол. Показатель рН остающегося водного раствора полимера посредством раствора гидроксида натрия концентрацией 50% масс, устанавливают на уровне 2,6.

Полученный сополимер находится в виде бесцветного раствора с содержанием твердого вещества 40%. Среднемассовая молекулярная масса (Mw) сополимера составляет 5800 г/моль.

Испытание ингибирования отложений карбоната кальция

Раствор NaHCO3, Mg2SO4, CaCl2 и полимера в течение двух часов при 70°C встряхивают на водяной бане. После фильтрования еще теплого раствора посредством фильтра Milex (0,45 мкм) определяют содержание кальция в фильтрате методом оптической эмиссионной спектрометрии с индуктивно связанной плазмой и по приведенному ниже уравнению I вычисляют сравнительное содержание СаСО3 в процентах до и после ингибирования.

Условия испытания

Формула I:

ингибирование СаСО3 (%) = мг Са2+ через 24 часа - мг Са2+ через 24 часа (холостой опыт) / мг Са2+ (нулевое значение) - мг Са2+ через 24 часа (холостой опыт) × 100.

Испытание ингибирования отложений сульфата кальция

Раствор NaCl, Na2SO4, СаСl2 и полимера в течение двух часов при 70°C встряхивают на водяной бане. После фильтрования еще теплого раствора посредством фильтра Milex (0,45 мкм) определяют содержание кальция в фильтрате методом оптической эмиссионной спектрометрии с индуктивно связанной плазмой и по приведенному ниже уравнению II вычисляют сравнительное содержание СаСO4 в процентах до и после ингибирования.

Условия испытания

Формула II:

ингибирование СаСO4 (%) = мг Са2+ через 24 часа - мг Са2+ через 24 часа (холостой опыт) / мг Са2+ (нулевое значение) - мг Са2+ через 24 часа (холостой опыт) × 100.

Испытание ингибирования отложений фосфата кальция

Раствор Н3РО4, СаСl2, NaHCO3, MgSO4 и полимера в течение двух часов при 70°C встряхивают на водяной бане. После фильтрования еще теплого раствора посредством фильтра Milex (0,45 мкм) определяют содержание кальция в фильтрате методом оптической эмиссионной спектрометрии с индуктивно связанной плазмой и по приведенному ниже уравнению III вычисляют сравнительное содержание Ca3(PO4)2 в процентах до и после ингибирования.

Условия испытания

Формула III:

ингибирование Са3PO4 (%) = мг PO43- через 24 часа - мг PO43- через 24 часа (холостой опыт) / мг PO43- (нулевое значение) - мг PO43- через 24 часа (холостой опыт) × 100.

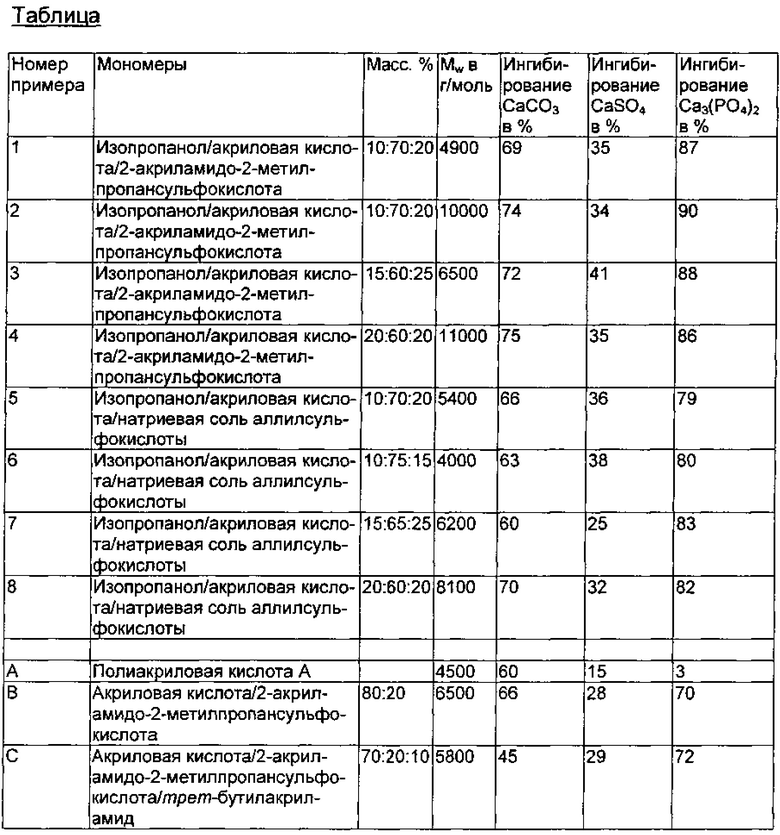

Результаты выполненных испытаний приведены в нижеследующей таблице.

Изобретение относится к сополимерам на основе изопренола. Сополимеры на основе изопренола включают: (a) от 5 до 40 мас.% изопренола, (b) от 5 до 93 мас.% по меньшей мере одной моноэтиленненасыщенной монокарбоновой кислоты с 3-8 атомами углерода, выбранной из акриловой кислоты и метакриловой кислоты, ее ангидрида или ее соли, и (c) от 2 до 90 мас.% одного или нескольких содержащих сульфокислотные группы мономеров, выбранных из 2-акриламидо-2-метил-пропансульфокислоты и аллилсульфокислоты, сополимеры получены путем полимеризации мономеров (а), (b) и (с) в присутствии редоксхимического инициатора и регулятора при температуре от 10 до 80°С, причем редоксхимический инициатор содержит пероксид водорода, соль железа и в качестве восстановителя гидроксиметансульфинат натрия или натрий-2-гидрокси-2-сульфинатоуксусную кислоту. Заявлен также способ получения и разные применения сополимеров. Технический результат – достижение высокого процента ингибирования образования отложений в водопроводящих системах. 4 н. и 5 з.п. ф-лы, 1 табл., 11 пр.

1. Сополимеры на основе:

(a) от 5 до 40 мас.% изопренола,

(b) от 5 до 93 мас.% по меньшей мере одной моноэтиленненасыщенной монокарбоновой кислоты с 3-8 атомами углерода, выбранной из акриловой кислоты и метакриловой кислоты, ее ангидрида или ее соли, и

(c) от 2 до 90 мас.% одного или нескольких содержащих сульфокислотные группы мономеров, выбранных из 2-акриламидо-2-метил-пропансульфокислоты и аллилсульфокислоты,

полученные путем полимеризации мономеров (а), (b) и (с) в присутствии редоксхимического инициатора и регулятора при температуре от 10 до 80°С, причем редоксхимический инициатор содержит пероксид водорода, соль железа и в качестве восстановителя гидроксиметансульфинат натрия или натрий-2-гидрокси-2-сульфинатоуксусную кислоту.

2. Сополимеры по п. 1, отличающиеся тем, что их среднемассовая молекулярная масса составляет от 2000 до 20000 г/моль.

3. Сополимеры по п. 2, отличающиеся тем, что они содержат от 5 до 30 мас.% изопренола (а), от 50 до 80 мас.% моноэтиленненасыщенной карбоновой кислоты с 3-8 атомами углерода (b) и от 10 до 30 мас.% содержащего сульфокислотные группы мономера (с).

4. Способ получения сополимеров на основе:

(a) от 5 до 40 мас.% изопренола,

(b) от 5 до 93 мас.% по меньшей мере одной моноэтиленненасыщенной монокарбоновой кислоты с 3-8 атомами углерода, выбранной из акриловой кислоты и метакриловой кислоты, ее ангидрида или ее соли, и

(c) от 2 до 90 мас.% одного или нескольких содержащих сульфокислотные группы мономеров, выбранных из 2-акриламидо-2-метил-пропансульфокислоты и аллилсульфокислоты,

в соответствии с которым мономеры (а), (b) и (с) полимеризуют в присутствии редоксхимического инициатора и регулятора при температуре от 10 до 80°С, причем редоксхимический инициатор содержит пероксид водорода, соль железа и в качестве восстановителя гидроксиметансульфинат натрия или натрий-2-гидрокси-2-сульфинатоуксусную кислоту.

5. Способ по п. 4, отличающийся тем, что регулятором является меркаптосоединение.

6. Применение сополимеров по одному из пп. 1-3 в качестве ингибиторов образования отложений в водопроводящих системах.

7. Применение сополимеров по одному из пп. 1-3 для ингибирования осаждения и образования отложений солей кальция или солей магния в водопроводящих системах.

8. Применение по п. 7 для ингибирования осаждения и образования отложений карбоната кальция, сульфата кальция, фосфата кальция или фосфоната кальция.

9. Применение по п. 7 или 8 в устройствах для опреснения морской воды, устройствах для опреснения смесей морской воды с пресной водой, системах охлаждающей воды и системах питательной воды котлов.

| JPS59102496 A, 13.06.1984 | |||

| RU 2006131296 А, 10.03.2008 | |||

| 0 |

|

SU337694A1 | |

| JPS59108010 A, 22.06.1984 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2017-10-12—Публикация

2012-07-23—Подача