Изобретение относится к способу получения водных растворов полимеров акриловой кислоты.

Диспергаторы, в частности, полиакриловые кислоты, широко используют в технических процессах, в которых твердый материал преобразуют в способную перекачиваться насосом дисперсию. Для обеспечения возможности широкого промышленного использования указанных дисперсий, называемых также взвесями, наряду с высокой способностью перекачиваться насосом они должны обладать также стабильностью при хранении (незначительным старением) при высоком содержании твердого вещества. С учетом повышенных энергетических и транспортных расходов содержание твердого вещества должно быть как можно более высоким. Типичным примером является использование водных взвесей карбоната кальция в производстве графических бумаг. В то время как оптимальные реологические свойства взвесей обеспечивают главным образом технологичность процессов производства бумаг, соответственно мелованных бумаг, тонкость измельчения диспергированного твердого вещества обусловливает необходимые оптические свойства изготавливаемой с его использованием бумаги, например, непрозрачность. Небольшой размер частиц при одинаковом содержании твердого вещества во взвеси способствует повышению непрозрачности изготавливаемой с ее использованием бумаги. При этом размер частиц решающим образом влияет не только на подачу механической энергии в процессе мокрого измельчения пигмента, но и на выбор используемого диспергатора.

Известно, что получаемые радикальной полимеризацией низкомолекулярные полиакриловые кислоты обладают высокой диспергирующей способностью. Для обеспечения соответствующего оптимального эффекта средневесовая молекулярная масса (Mw) указанных полимеров должна составлять менее 50000. Особенно эффективными нередко являются полиакриловые кислоты, средневесовая молекулярная масса которых составляет менее 10000. Для получения низкомолекулярных полиакриловых кислот в процессе радикальной полимеризации акриловой кислоты добавляют регуляторы молекулярной массы, соответственно переносчики цепи. Подобные регуляторы должны быть приведены в соответствие с инициаторами полимеризации, а также процессом полимеризации. Известными инициаторами являются, например, неорганические и органические пероксидные соединения, в частности, пероксодисульфаты, пероксиды, гидропероксиды и эфиры надкислот, азосоединения, в частности, 2,2'-азобис-изобутиронитрил, а также окислительно-восстановительные системы, содержащие неорганические и органические компоненты.

В европейской заявке на патент ЕР-А 405818 опубликован способ получения полимеров из моноэтиленненасыщенных монокарбоновых кислот и при необходимости других мономеров с персульфатом натрия в качестве инициатора в присутствии гипофосфита в качестве регулятора, причем во время полимеризации присутствует щелочное нейтрализующее вещество в количестве, достаточном для нейтрализации по меньшей мере 20% кислотных групп. Получаемые при этом низкомолекулярные полимеры содержат по меньшей мере 80% происходящего из гипофосфита фосфора. По меньшей мере 70% фосфора в виде диалкилфосфината должны оказаться внутри полимерной цепи. Получаемые при этом полимеры используют, в частности, в качестве добавок к моющим средствам, диспергаторов для глиняных шликеров или средств для предотвращения образования отложений при водоподготовке.

В примерах осуществления цитируемого изобретения акриловую кислоту полимеризуют в режиме питания в воде, в присутствии гипофосфита, используемого в качестве регулятора, и персульфата натрия, используемого в качестве инициатора, причем в процессе полимеризации в качестве другого непрерывно подаваемого питающего материала добавляют раствор едкого натра. Получают водную полиакриловую кислоту со средневесовой молекулярной массой Mw 2700 г/моль, которая включает 72% содержащегося в фосфите натрия фосфора в виде диалкилфосфината, 18% в виде моноалкилфосфината и 10% в виде неорганических солей. В сравнительном примере от подачи раствора едкого натра отказываются и нейтрализацию раствором едкого натра выполняют лишь по завершении полимеризации. При этом получают водную полиакриловую кислоту со средневесовой молекулярной массой Mw 4320 г/моль, которая включает лишь 45% содержащегося в фосфите натрия фосфора в виде диалкилфосфината, 25% в виде моноалкилфосфината и 30% в виде неорганических солей.

В европейской заявке на патент ЕР-А 510831 опубликован способ получения полимеров из моноэтиленненасыщенных монокарбоновых кислот, моноэтиленненасыщенных дикарбоновых кислота и при необходимости других мономеров, не содержащих карбоксильные группы, в присутствии гипофосфористой кислоты в качестве переносчика цепи. По меньшей мере 40% встроенного в полимер фосфора находится на концах полимерных цепей в виде моноалкилфосфината и моноалкилфосфоната. Сополимеры, в частности, находят применение в качестве диспергаторов, ингибиторов образования отложений и добавок к моющим средствам.

В европейской заявке на патент ЕР-А 618240 опубликован способ полимеризации мономеров в воде в присутствии водорастворимого инициатора и гипофосфористой кислоты или одной из ее солей. Способ осуществляют таким образом, чтобы содержание полимера в конце полимеризации составляло по меньшей мере 50% масс. Благодаря подобному режиму полимеризации удается повысить количество встроенного в полимер фосфора, происходящего из гипофосфита. Встроенный в полимер фосфор находится в полимере в виде диалкилфосфината, моноалкилфосфината и моноалкилфосфоната. При этом информация о распределении фосфора отсутствует. Сополимеры, в частности, находят применение в качестве диспергаторов, ингибиторов образования отложений и добавок к моющим средствам.

В европейской заявке на патент ЕР-А 1074293 описана содержащая фосфонатные концевые группы полиакриловая кислота со средневесовой молекулярной массой Mw от 2000 до 5800 г/моль, используемая в качестве диспергатора для приготовления водных суспензий карбоната кальция, каолина, глины, талька и оксидов металлов с содержанием твердого вещества по меньшей мере 60% масс.

В международной заявке WO 2012/104401 описан способ получения водных растворов полимеров акриловой кислоты посредством полимеризации акриловой кислоты в режиме питания с использованием пероксодисульфата в качестве инициатора, в присутствии гипофосфита, в воде в качестве растворителя, в соответствии с которым загружают воду и при необходимости один или несколько этиленненасыщенных сомономеров и непрерывно добавляют акриловую кислоту в не подвергнутой нейтрализации кислотной форме, при необходимости один или несколько этиленненасыщенных сомономеров, водный раствор пероксодисульфата и водный раствор гипофосфита, причем содержание сомономеров в пересчете на общее содержание мономеров не превышает 30% масс. Получаемые при этом полимеры акриловой кислоты отличаются тем, что по меньшей мере 76% общего количества фосфора находится в виде связанных в полимерных цепях фосфинатных групп.

В международной заявке WO 2012/104304 описан способ получения водных растворов полимеров акриловой кислоты полимеризацией акриловой кислоты в режиме питания с использованием радикального инициатора, в присутствии гипофосфита, в воде в качестве растворителя, в соответствии с которым:

(i) загружают воду и при необходимости один или несколько этиленненасыщенных сомономеров,

(ii) непрерывно добавляют акриловую кислоту в не подвергнутой нейтрализации кислотной форме, при необходимости один или несколько этиленненасыщенных сомономеров, водный раствор радикального инициатора и водный раствор гипофосфита,

(iii) по завершении подачи акриловой кислоты к водному раствору добавляют основание,

причем содержание сомономеров в пересчете на общее содержание мономеров не превышает 30% масс.

отличающийся тем, что водный раствор гипофосфита добавляют в течение общего времени подачи, состоящего из трех следующих друг за другом периодов подачи ΔtI, ΔtII и ΔtIII, причем средняя скорость подачи водного раствора гипофосфита в течение второго периода подачи ΔtII выше средней скорости его подачи в течение первого и третьего периодов подачи (соответственно ΔtI, ΔtIII).

Водные растворы и полимеры акриловой кислоты, получаемые в соответствии с международными заявками WO 2012/104401 и WO 2012/104304, используют в качестве диспергаторов в водных дисперсиях твердых веществ, в частности, СаСО3, каолина, талька, TiO2, ZnO, ZrO2, Al2O3 или MgO.

Низкомолекулярные гомополимеры и сополимеры на основе акриловой кислоты в виде водных растворов или в твердой форме находят разнообразное применение не только в качестве эффективных диспергаторов, но и в качестве средств для предотвращения образования отложений в водопроводящих системах, например, в промышленных водяных контурах, на установках для опреснения морской воды, при машинном мытье посуды или в качестве ингибиторов образования отложений при стирке текстильных изделий.

Регуляторы молекулярной массы могут обладать органической или неорганической природой и часто содержат химически связанную серу или фосфор. Недостаток регуляторов молекулярной массы состоит в том, что при их использовании в больших количествах они не полностью встраиваются в полимер, в связи с чем конечный продукт характеризуется большим остаточным содержанием регуляторов или происходит образование побочных продуктов, сопровождаемое нежелательными последствиями для соответствующего применения. Хотя последующее удаление невстроенного в полимер регулятора и побочных продуктов в общем случае и возможно, однако является длительным и затратным процессом. В случае использования фосфорных соединений невстроенный регулятор называют также неорганическим фосфором. Его компонентом может являться первоначально используемое фосфорное соединение или производный продукт, например, продукт окисления или гидролиза. Таким образом, существует потребность в способе полимеризации, при котором регулятор возможно полностью встраивается в полимер, благодаря чему существенно снижается содержание непревращенного регулятора и нежелательных побочных продуктов в полимере.

Продукты полимеризации акриловой кислоты в растворе обычно получают в режиме питания. При этом общее количество m1 акриловой кислоты в течение промежутка времени (t1-t1,0), общее количество m2 раствора радикального инициатора в течение промежутка времени (t2-t2,0) и общее количество m3 раствора регулятора в течение промежутка времени (t3-t3,0) добавляют к загруженному в реактор горячему материалу, содержащему растворитель (обычно воду), с постоянной скоростью подачи. Полимеризация протекает в перемешиваемом реакторе в течение промежутка времени (t4-t4,0), причем t1,0, t2,0, соответственно t3,0, определяют начало соответствующей подачи, a t4,0 определяет начало полимеризации. Момент времени t1 соответствует завершению подачи акриловой кислоты, момент времени t2 завершению подачи инициатора, момент времени t3 завершению подачи регулятора и момент времени t4 завершению полимеризации, включая дополнительную полимеризацию, протекающую в течение промежутка времени от t1 до t4.

Переработчики полимеров требуют, чтобы продукты полимеризации обладали пониженным содержанием побочных продуктов и остатков технологических вспомогательных веществ, в частности, инициаторов и регуляторов молекулярной массы. В основу настоящего изобретения была положена задача предложить способ получения полимеров акриловой кислоты с пониженным остаточным содержанием регулятора и в остальном неизменными или улучшенными свойствами. Под остаточным содержанием регулятора имеется в виду количество используемого регулятора, который после полимеризации не связан ковалентно в полимерных цепях или не встроен в полимерные цепи.

Указанная задача согласно изобретению решается благодаря способу получения водных растворов полимеров акриловой кислоты посредством полимеризации акриловой кислоты в режиме питания с радикальным инициатором, в присутствии гипофосфита, в воде в качестве растворителя, в соответствии с которым:

(i) загружают воду и при необходимости акриловую кислоту в кислотной, не подвергнутой нейтрализации форме, при необходимости один или несколько этиленненасыщенных сомономеров, при необходимости водный раствор гипофосфита и при необходимости инициатор,

(ii) добавляют акриловую кислоту, при необходимости один или несколько этиленненасыщенных сомономеров, водный раствор радикального инициатора и водный раствор гипофосфита,

(iii) по завершении подачи акриловой кислоты к водному раствору добавляют основание,

причем содержание сомономеров в пересчете на общее содержание мономеров не превышает 30% масс.,

отличающийся тем, что акриловую кислоту, водный раствор радикального инициатора и водный раствор гипофосфита добавляют таким образом, чтобы молярное соотношение х акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени, в котором взаимодействуют по меньшей мере 75% акриловой кислоты обладало постоянным значением х, находящимся в диапазоне от 0,8 до 2 с отклонением до ±0,5.

Таким образом, согласно изобретению молярное соотношение х акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени, в котором взаимодействуют по меньшей мере 75% акриловой кислоты, составляет по меньшей мере 0,8±0,5 (то есть отношение х в течение указанного времени можно варьировать в диапазоне от 0,3 до 1,1) и максимум 2,0±0,5 (то есть соотношение х в течение указанного времени можно варьировать в диапазоне от 1,5 до 2,5).

В предпочтительном варианте осуществления изобретения молярное соотношение х акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] составляет 1,5±0,5.

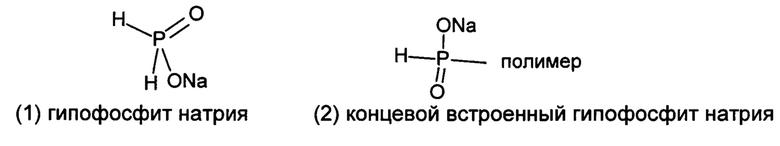

Под соединенным с фосфором водородом имеются в виду ковалентные связи «фосфор-водород», которые находятся в используемом гипофосфите натрия (1) или в присоединенном к полимерной цепи концевом гипофосфите (2):

Гипофосфит натрия и встроенный гипофосфит могут находиться в воде в диссоциированной форме без натрия в качестве противоиона и в протонированной форме.

В общем случае общее количество m1 акриловой кислоты в течение промежутка времени (t1-t1,0), общее количество m2 раствора радикального инициатора в течение промежутка времени (t2-t2,0) и общее количество m3 водного раствора гипофосфита в течение промежутка времени (t3-t3,0) непрерывно (с постоянной или варьируемой скоростью подачи) или периодически (порционно) добавляют к загруженному в реактор материалу, содержащему воду в качестве растворителя. Полимеризация протекает в перемешиваемом реакторе в течение промежутка времени (t4-t4,0), причем момент времени t4,0 определяет начало полимеризации. Момент времени t1 определяет завершение добавления акриловой кислоты, момент времени t2 завершение добавления инициатора, момент времени t3 завершение добавления регулятора и момент времени t4 завершение реакции полимеризации, включая дополнительную полимеризацию, протекающую в течение промежутка времени от t1 до t4.

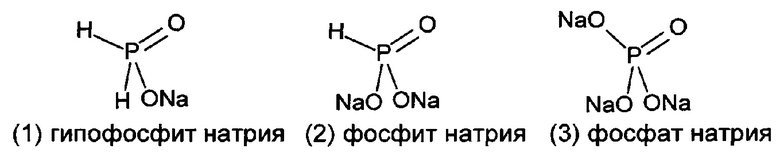

С помощью кинетической модели (со)полимеризации акриловой кислоты в присутствии гипофосфита было рассчитано, каким образом благодаря изменению подачи гипофосфита при прочих неизменных технологических параметрах может быть уменьшено остаточное количество регулятора m3`, который по завершении полимеризации (в момент времени t4) остается невстроенным в полимер. Остаточное количество регулятора m3` не связано ковалентно с полимером (связи С-Р отсутствуют), поэтому указанный остаточный регулятор в дальнейшем описании называют неорганическим фосфором.

Неорганический фосфор может находиться в виде используемого регулятора (1) или в других степенях окисления гипофосфита, например, таких как фосфоновая кислота или фосфорная кислота. Возможными являются также диссоциированные, протонированные и структурно-изомерные формы соответствующих степеней окисления.

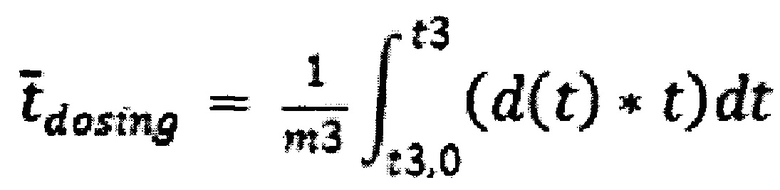

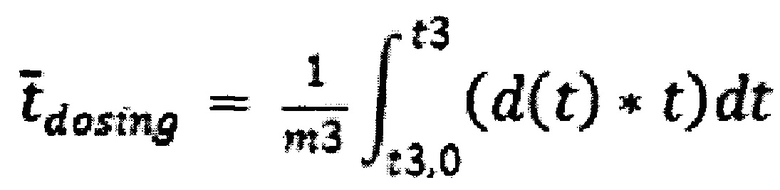

Количество неорганического фосфора m3` и отношение m3`/m3 тем меньше, чем короче выбранное время добавления гипофосфитного регулятора t3-t3,0. Кроме того, количество неорганического фосфора m3` тем меньше, чем большее количество гипофосфитного регулятора добавляют в ранние моменты времени в пределах общего времени подачи регулятора t3-13,0. Кроме того, количество неорганического фосфора m3` меньше в случае сокращения общего количества дозируемого регулятора m3 в рецептуре. В качестве критерия для расчета среднего по времени момента подачи регулятора пригоден следующий параметр:

,

,

причем t означает время от t3,0 до t3 и d(t) означает скорость подачи регулятора (в единицах масса/время) в момент времени t.

Средний по времени момент подачи регулятора характеризует средне-временное добавление общего количества регулятора.

Ниже для пояснения приводятся два разных примера подачи определенного количества регулятора m3, включая предварительно загруженное количество, в течение определенного времени подачи (t3-t3,0):

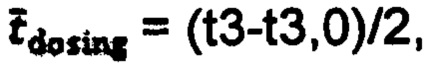

a) например, при добавлении регулятора с постоянной скоростью в течение всего времени подачи (t3-t3,0) средний по времени момент подачи определяется соотношением

b) например, при более высокой скорости подачи в интервале [t3,0-(t3-t3,0)/2] (по сравнению со скоростью дозирования в примере а)) и при уменьшенной в той же степени скорости подачи в интервале [(t3-t3,0)/2-t3] средний по времени момент дозирования определяется соотношением

В предпочтительном варианте осуществления изобретения все подачи начинают в один и тот же момент времени t0, то есть t1,0=t2,0=t3,0=t0.

В подобном особом случае отношение среднего по времени момента подачи регулятора к общему времени подачи акриловой кислоты (t1-t1,0) составляет менее 0,49:1, предпочтительно менее 0,47:1, особенно предпочтительно от 0,3:1 до 0,47:1.

Кроме того, отношение среднего по времени момента подачи регулятора к общему времени подачи регулятора в общем случае составляет менее 0,5:1, предпочтительно ≤0,45:1, особенно предпочтительно от 0,3:1 до 0,45:1.

Подачу гипофосфитного регулятора можно осуществлять непрерывно или периодически в дискретных количествах m31, m32, m33 и так далее в дискретные моменты времени t31, t32, t33 и так далее вплоть до момента времени t3.

Обнаружено, что несмотря на уменьшение количества неорганического фосфора (m3`) молекулярно-массовое распределение остается неизменным, если молярное отношение имеющихся в данный момент в реакционном сосуде концентраций радикального отщепляемого, соединенного с фосфором водорода и акриловой кислоты [AS]/[P-H] посредством регулирования технологических параметров поддерживают на постоянном уровне в диапазоне от 0,8±0,5 до 2,0±0,5, предпочтительно 1,5±0,5, в течение времени превращения по меньшей мере 75% мономера. Сокращение времени превращения, в течение которого отношение акриловой кислоты к соединенному с фосфором водороду остается постоянным, приводит к расширению молекулярно-массового распределения (смотри пример 3). Для обеспечения узкого молекулярно-массового распределения отклонение от предпочтительного значения [AS]/[P-H], составляющего 1,5±0,5, должно быть как можно меньшим также в случае выхода за пределы превращения мономера, составляющего по меньшей мере 75%. Значение отношения [AS]/[P-H] вне области превращения 75% всегда должно составлять менее 4,5.

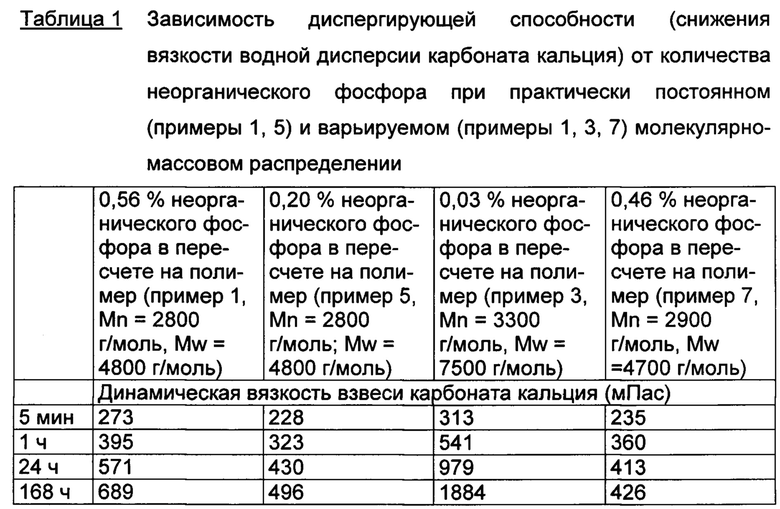

Обеспечение определенного молекулярно-массового распределения имеет особое значение для некоторых сфер применения полимеров, например, в качестве диспергаторов карбоната кальция (смотри таблицу 1).

В предпочтительном варианте осуществления изобретения молярное отношение акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени превращения по меньшей мере 80% акриловой кислоты составляет 1,5±0,5. Максимальное значение отношения [AS]/[P-H] вне области превращения акриловой кислоты 80% составляет 4,5.

В особенно предпочтительном варианте осуществления изобретения молярное отношение акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени превращения по меньшей мере 80% акриловой кислоты составляет 1,5±0,25. Максимальное значение отношения [AS]/[P-H] вне области превращения акриловой кислоты 80% составляет 4,5.

Кроме того, молярное отношении [AS]/[P-H] более 1,5 приводит к тому, что среднечисловая молекулярная масса Мп составляет более 2800 г/моль, в то время как молярное отношении [AS]/[P-H] менее 1,5 приводит к тому, что среднечисловая молекулярная масса Mn составляет менее 2800 г/моль. Обнаружено также, что среднечисловая молекулярная Масса Mn полимера линейно возрастает по мере увеличения отношения [AS]/[P-H] и ширина молекулярно-массового распределения (полидисперсность Mw/Mn) возрастает до значений, составляющих более 1,7, если посредством превращения большей части мономера (более 75%) не сохранять определенное отношение [AS]/[P-H] на постоянном уровне. Соответствующее отношение концентраций может быть установлено посредством кинетического моделирования или экспериментальными методами. Отношение [AS]/[P-H] может быть определено экспериментально. Среднечисловая молекулярная масса Mn предпочтительно составляет по меньшей мере 2000 г/моль.

Регулирование процесса полимеризации посредством параметра [AS]/[P-Н] имеет решающее значение для установления молекулярно-массового распределения, поскольку данный параметр определяет кинетическую длину полимерных цепей. Для регулирования отношения [AS]/[P-H] помимо методов моделирования пригодны также экспериментальные методы спектроскопии, в частности ЯМР-спектроскопии, инфракрасной колебательной спектроскопии и линейной спектроскопии комбинационного рассеяния (спектроскопии Рамана). Пригоден также анализ отбираемых в процессе полимеризации образцов. Отбираемые при этом образцы помещают в заранее приготовленный раствор ингибитора. Имеющуюся концентрацию акриловой кислоты можно определять методами высокоэффективной жидкостной хроматографии, ЯМР-спектроскопии или газовой хроматографии. Концентрацию имеющихся Р-Н-функциональных групп можно определять методом 31-Р {1Н} ЯМР-спектроскопии.

Общее время подачи акриловой кислоты в общем случае составляет от 80 до 500 минут, предпочтительно от 100 до 400 минут.

Сомономеры можно загружать в исходную реакционную смесь, частично загружать и частично добавлять в качестве питающего материала или добавлять только в качестве питающего материала. В случае частичного или полного добавления в качестве питающего материала сомономеры в общем случае добавляют одновременно с акриловой кислотой.

В общем случае загружают воду и нагревают ее до температуры реакции, составляющей по меньшей мере 75°С, предпочтительно от 90 до 115°С, особенно предпочтительно от 95 до 105°С.

Дополнительно в качестве ингибитора коррозии можно совместно загружать водный раствор фосфористой кислоты.

Затем начинают непрерывную подачу акриловой кислоты, при необходимости этиленненасыщенного сомономера, инициатора и регулятора. Акриловую кислоту добавляют в не подвергнутой нейтрализации кислотной форме. Подачу питающих материалов в общем случае начинают одновременно. Как пероксодисульфат в качестве инициатора, так и гипофосфит в качестве регулятора используют в виде соответствующих водных растворов.

Гипофосфит можно использовать в виде гипофосфористой (фосфиновой) кислоты или солей гипофосфористой кислоты. Гипофосфит особенно предпочтительно используют в виде гипофосфористой кислоты или ее натриевой соли. Гипофосфит можно добавлять только в качестве питающего материала или загружать частично. Содержание гипофосфита в его водном растворе предпочтительно составляет от 35 до 70% масс.

Гипофосфит предпочтительно используют в количествах от 3 до 14% масс., предпочтительно от 4 до 10% масс., особенно предпочтительно от 5 до 8% масс., соответственно в пересчете на общее количество мономеров.

Предпочтительным радикальным инициатором является пероксодисульфат. Пероксодисульфат в общем случае используют в виде соли натрия, калия или аммония. Содержание предпочтительно используемого водного раствора пероксодисульфата составляет от 5 до 10% масс.

Пероксодисульфат предпочтительно используют в количествах от 0,5 до 10% масс., особенно предпочтительно от 0,8 до 5% масс., соответственно в пересчете на общее количество мономеров (акриловой кислоты и при необходимости используемых сомономеров).

Кроме того, в качестве радикального инициатора можно использовать пероксид водорода, например, в виде 50%-ного водного раствора. Пригодными являтся также окислительно-восстановительные инициаторы на основе пероксидов, гидропероксидов и соединений, обладающих восстанавливающим действием, например, пероксид водорода в присутствии сульфата железа(II) и/или гидроксиметансульфината натрия.

Продолжительность подачи инициатора может превышать продолжительность подачи акриловой кислоты на величину, достигающую 50%. Продолжительность подачи инициатора предпочтительно превышает продолжительность подачи акриловой кислоты на величину, составляющую примерно от 3 до 20%. Общая продолжительность подачи регулятора предпочтительно аналогична продолжительности подачи акриловой кислоты. Общая продолжительность подачи регулятора в общем случае аналогична продолжительности подачи акриловой кислоты или меньше или больше последней на величину до 50%.

Продолжительность подачи мономера (соответственно при использовании сомономера продолжительность подачи мономеров) составляет, например, от 2 до 5 часов. Так, например, при Одновременном начале подачи всех материалов подача регулятора завершается за 10-30 минут до окончания подачи мономера, тогда как подача инициатора завершается через 10-30 минут после окончания подачи мономера.

В общем случае по завершении подачи акриловой кислоты к водному раствору добавляют основание. Добавление основания обеспечивает по меньшей мере частичную нейтрализацию образующегося полимера акриловой кислоты. Частичная нейтрализация означает, что в солевой форме находится лишь часть карбоксильных групп, содержащихся в полимере акриловой кислоты. В общем случае основание добавляют в таком количестве, чтобы после его добавления показатель рН находился в диапазоне от 3 до 8,5, предпочтительно от 4 до 8,5, в частности, от 4,0 до 5,5 (частичная нейтрализация) или от 6,5 до 8,5 (полная нейтрализация). В качестве основания предпочтительно используют раствор едкого натра. Наряду с этим можно использовать также аммиак или амины, например, триэтанол-амин. Достигаемая при этом степень нейтрализации полученных полиакриловых кислот находится в диапазоне от 15 до 100%, предпочтительно от 30 до 100%. Для эффективного отвода теплоты нейтрализации нейтрализацию в общем случае осуществляют в течение длительного промежутка времени, составляющего, например, от 30 минут до 3 часов.

В общем случае полимеризацию осуществляют в атмосфере инертного газа. При этом получают полимеры акриловой кислоты, концевые атомы фосфора которого главным образом (в общем случае по меньшей мере 90%) находятся в виде фосфинатных групп.

В другом варианте осуществления изобретения по завершении полимеризации реализуют стадию окисления. Благодаря стадии окисления концевые фосфинатные группы преобразуют в концевые фосфонатные группы. Окисление в общем случае осуществляют посредством обработки полимера акриловой кислоты окислительным агентом, предпочтительно водным раствором пероксида водорода.

Получают водные растворы полимеров акриловой кислоты с содержанием твердого вещества (полимера), в общем случае составляющим по меньшей мере 30% масс., предпочтительно по меньшей мере 35% масс., особенно предпочтительно от 40 до 70% масс., в частности, от 50 до 70% масс.

Получаемые согласно изобретению полимеры акриловой кислоты характеризуются общим содержанием органически и при необходимости неорганически связанного фосфора, причем:

(а) первая часть фосфора находится в форме связанных в полимерных цепях фосфинатных групп,

(b) вторая часть фосфора находится в форме присоединенных к концам полимерных цепей фосфинатных и/или фосфонатных групп,

(c) при необходимости третья часть фосфора находится в форме растворенных неорганических солей фосфора,

и причем в общем случае по меньшей мере 86% общего количества фосфора находится в форме связанных в полимерных цепях или присоединенных к концам полимерных цепей фосфинатных или фосфонатных групп.

Предпочтительно по меньшей мере 88%, особенно предпочтительно по меньшей мере 90% общего количества фосфора находится в форме связанных в полимерных цепях или присоединенных к концам полимерных цепей фосфинатных групп. Благодаря предлагаемому в изобретении режиму питания обеспечивают особенно высокое содержание связанного в полимерных цепях фосфора.

В общем случае максимум 15%, предпочтительно максимум 10% фосфора находится в форме растворенных неорганических солей фосфора. В форме растворенных неорганических солей фосфора особенно предпочтительно находится от 0 до 10%, в частности, от 0 до 6% фосфора.

Количество растворенных неорганических солей фосфора в пересчете на массу полимеров предпочтительно составляет менее 0,5% масс.

Средневесовая молекулярная масса Mw полимера акриловой кислоты в общем случае находится в интервале от 1000 до 20000 г/моль, предпочтительно от 3500 до 12000 г/моль, особенно предпочтительно от 3500 до 8000 г/моль, в частности, от 3500 до 6500 г/моль, в особенности от 4000 до 6500 г/моль. Молекулярную массу можно целенаправленно устанавливать в указанных пределах благодаря варьированию используемого количества регулятора.

Количество полимеров со средневесовой молекулярной массой Mw менее 1000 г/моль в пересчете на общий полимер в общем случае составляет ≤10% масс., предпочтительно ≤5% масс.

Количество полимеров со средневесовой молекулярной массой Mw более 40000 г/моль в пересчете на общий полимер составляет менее 3% масс., предпочтительно менее 1% масс., особенно предпочтительно менее 0,5% масс.

Показатель полидисперсности полимера акриловой кислоты Mw/Mn в общем случае составляет ≤2,3, предпочтительно от 1,5 до 2,1, например, 1,7.

Полимер акриловой кислоты может содержать до 30% масс., предпочтительно до 20% масс., особенно предпочтительно до 10% масс. полимеризационно введенных этиленненасыщенных сомономеров в пересчете на все этиленненасыщенные мономеры. Примерами пригодных этиленненасыщенных сомономеров являются метакриловая кислота, малеиновая кислота, малеиновый ангидрид, винилсульфокислота, аллилсульфокислота и 2-акриламидо-2-метилпропансульфокислота, а также их соли. Полимер акриловой кислоты может содержать также смеси указанных сомономеров.

Особенно предпочтительными являются не содержащие сомономеров гомополимеры акриловой кислоты. Полученные водные растворы полимеров акриловой кислоты можно непосредственно использовать в качестве диспергаторов.

Настоящее изобретение относится также к применению водных растворов полимеров акриловой кислоты, соответственно самих полимеров акриловой кислоты в качестве диспергирующих добавок для неорганических пигментов и наполнителей, например, таких как СаСО3, каолин, тальк, TiO2, ZnO, ZrO2, Al2O3 и MgO.

Получаемые из них взвеси используют в качестве белых пигментов для графических бумаг и пигментированных лакокрасочных материалов, в качестве дефлокулирующих реагентов для изготовления керамических материалов, а также в качестве наполнителей для термопластов. Однако полимеры акриловой кислоты можно использовать также для других целей, например в моющих средствах, средствах для мытья посуды, технических детергентах, для водоподготовки или в качестве химикатов, используемых при разработке нефтяных месторождений. Перед применением их при необходимости можно преобразовывать в твердые материалы, например, порошки или грануляты, для чего можно использовать различные методы сушки, например, распылительную сушку, распылительное гранулирование, вальцовую сушку или вибрационную сушку.

Особенно предпочтительной дисперсией (взвесью), для которой используют предлагаемые в изобретении полимеры акриловой кислоты, является дисперсия измельченного карбоната кальция. Измельчение карбоната кальция осуществляют непрерывно или периодически в водной суспензии. Содержание карбоната кальция в подобной суспензии, как правило, составляет ≥50% масс., предпочтительно ≥60% масс., особенно предпочтительно ≥70% масс. Обычно используют от 0,1 до 2% масс., предпочтительно от 0,3 до 1,5% масс. предлагаемой в изобретении полиакриловой кислоты, соответственно в пересчете на содержащийся в суспензии карбонат кальция. Подобные взвеси карбоната кальция после измельчения предпочтительно содержат 95% частиц с размером менее 2 мкм и 75% частиц с размером менее 1 мкм. Получаемые взвеси карбоната кальция обладают отличными реологическими свойствами и, как следует из приведенных в таблице 1 вязкостных характеристик, после многодневного хранения сохраняют способность к перекачиванию насосом.

Объектом настоящего изобретения является также применение водных растворов полимеров акриловой кислоты в качестве ингибиторов образования отложений в водопроводящих системах.

Предлагаемые в изобретении полимеры акриловой кислоты, в частности, ингибируют образование отложений сульфата кальция и карбоната кальция на поверхностях теплопередачи, поверхностях мембран или в трубопроводах.

Водопроводящими системами, в которых можно использовать полимеры акриловой кислоты, являются, в частности, установки для опреснения морской воды, системы охлаждающей воды и системы котловой питательной воды.

В общем случае предлагаемые в изобретении полимеры вводят в водопроводящие системы в количествах от 0,1 до 100 мг/л. Оптимальная дозировка определяется требованиями конкретной сферы применения, соответственно рабочими условиями конкретной технологии. Так, например, при термическом опреснении морской воды полимеры предпочтительно используют в концентрациях от 0,5 до 10 мг/л. В промышленных охлаждающих контурах или системах котловой питательной воды полимеры используют в концентрациях до 100 мг/л. Для определения количества образующихся солевых отложений, а, следовательно, оптимальной дозировки полимеров часто осуществляют анализ воды.

В водопроводящие системы можно вводить также составы, которые в зависимости от конкретных требований помимо предлагаемых в изобретении полимеров могут содержать, в частности, также фосфонаты, полифосфаты, соли цинка, молибдатные соли, органические ингибиторы коррозии, например, бензотриазол, толилтриазол, бензимидазол или этинилкарбинолалкоксилаты, биоциды, комлексообразователи и/или поверхностно-активные вещества. Примерами пригодных фосфонатов являются 1-гидроксиэтан-1,1-дифосфоновая кислота, 2-фосфонобутан-1,2,4-трикарбо-новая кислота, аминотриметиленфосфоновая кислота, диэтилентриаминпента(метиленфосфоновая кислота) и этилендиамин-тетра(метиленфосфоновая кислота), которые используют в виде соответствующих натриевых солей.

Кроме того, предлагаемые в изобретении полимеры акриловой кислоты пригодны для использования в качестве компонентов чистящих и моющих средств, а также средств для стирки. Благодаря диспергирующему загрязнения и ингибирующему отложения действию они вносят существенный вклад в чистящее и моющее действие средств для машинного мытья посуды. Они обеспечивают отсутствие на вымытой посуде отложений содержащих ионы кальция и магния солей, придающих воде жесткость. При использовании в жидких и твердых средствах для стирки они активно способствуют моющей эффективности поверхностно-активных веществ и благодаря диспергирующим загрязнения свойствам предотвращают потемнение белья. Кроме того, они обладают действием ингибиторов образования отложений, то есть подавляют нежелательное осаждение нерастворимых солей (например, нерастворимых карбонатов и силикатов) на текстильных тканях.

Таким образом, объектом настоящего изобретения является также применение водных растворов полимеров акриловой кислоты и самих полимеров акриловой кислоты в составах моющих, чистящих и ополаскивающих средств в качестве диспергаторов и ингибиторов образования отложений.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

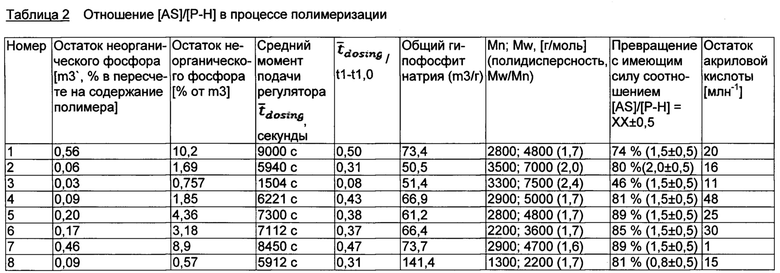

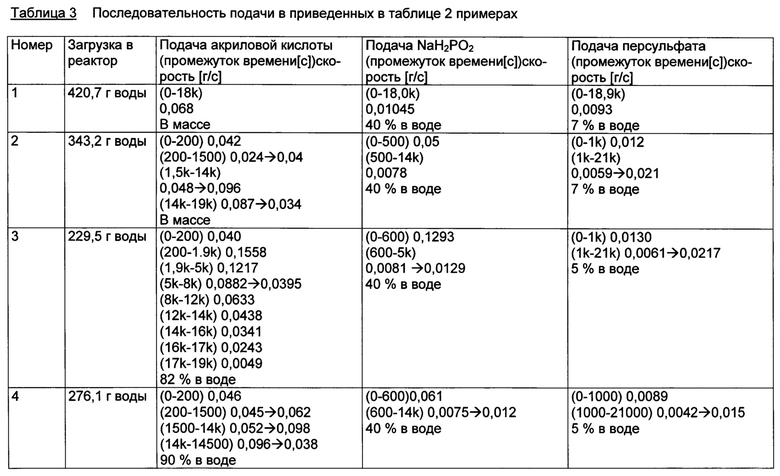

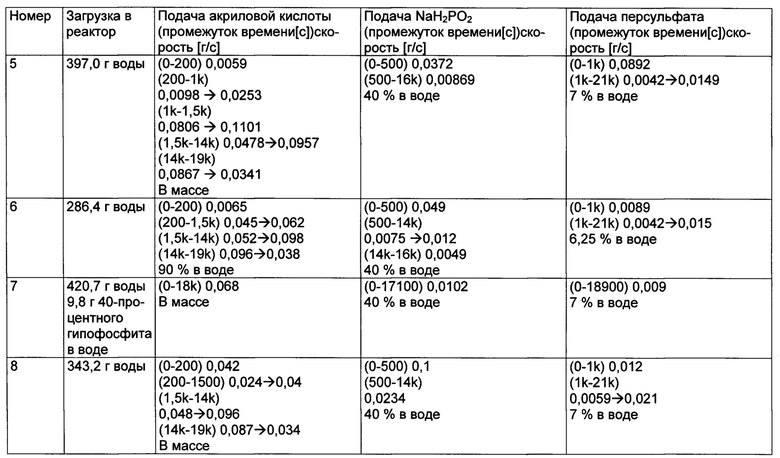

Из акриловой кислоты и гипофосфита натрия получают продукты полимеризации в растворе, которые при одинаковых используемых количествах акриловой кислоты, воды и инициатора, а также при одинаковом или уменьшенном количестве регулятора и одинаковых технологических параметрах: температуре, давлении, скорости вращения мешалки и общем времени реакции (t4-t0) содержат меньшие количества неорганического фосфора (m3`) по сравнению с приведенным в примере 1 стандартным процессом.

Выполнение экспериментов

Снабженный мешалкой полимеризационный реактор инертизируют, трижды продувая азотом, и вакуумируют до 200 мбар. Реактор во время выполнения всего эксперимента находится под избыточным давлением, составляющим от 0,1 до 2 бар. После этого в реактор загружают необходимое количество воды, а также, смотря по обстоятельствам, гипофосфит, и нагревают реактор до температуры реакции. Затем начинают подачу акриловой кислоты, регулятора и инициатора, которые подают в реактор с заданной скоростью (таблица 1). Содержимое реактора перемешивают при скорости вращения мешалки от 30 до 300 об/мин. Скорость подачи регулируют гравиметрически посредством лабораторной системы управления (Labmanager, фирма Hitec Zang). Во время осуществления экспериментов методом спектроскопии комбинационного рассеяния контролируют концентрацию гипофосфита и акриловой кислоты. Измерения осуществляют посредством зонда Рамана, который находится непосредственно в реакторе. Кроме того, в процессе полимеризации и по ее завершении отбирают и анализируют образцы (количество образца составляет менее 1% от содержимого реактора).

Условия измерения концентрации акриловой кислоты и гипофосфита методом спектроскопии Рамана

Калибровка спектров стандартными растворами акриловой кислоты и гипофосфита (диапазон концентраций от 0,01 до 2,0 моль/л) в водных растворах полиакриловой кислоты, содержащих от 2 до 70% полиакриловой кислоты со среднечисловой молекулярной массой (Mn) 2500 г/моль и средневесовой молекулярной массой (Mw) 5500 г/моль, при температуре от 50 до 100°С.

Критерием для расчета концентрации гипофосфита является интеграл полосы между 2277 и 2463 см-1 на спектре Рамана. Пределы интегрирования варьируют по мере протекания процесса в связи с изменяющейся полярностью реакционной смеси и наложения полос полимера, обусловленного возрастанием содержания твердого вещества.

Критерием для расчета концентрации акриловой кислоты является интеграл полосы при 1600-1650 см-1. Пределы интегрирования также варьируют по мере протекания процесса.

Условия измерений для гипофосфита методом ЯМР-спектроскопии 31Р {1H}

Содержание неорганического фосфора может быть определено методом ЯМР-спектроскопии 31Р {1Н} (1Н-развязка). При этом содержание неорганического фосфора соответствует поверхностному интегралу ЯМР-полос в диапазоне значений химического сдвига от 0 до 12 млн-1, измеренному по ЯМР-интенсивности на общем спектре.

Условия измерений для акриловой кислоты методом высокоэффективной жидкостной хроматографии (ВЭЖХ)

Концентрацию акриловой кислоты в процессе полимеризации и по ее завершении определяют посредством выполняемых методом ВЭЖХ измерений для отбираемых из реактора образцов. При отборе образцов небольшие количества реакционного раствора при 5°С вводят в предварительно приготовленный раствор радикального ингибитора полимеризации (гидрохинона) в воде. Измерения методом ВЭЖХ выполняют посредством хроматографического разделения реакционного раствора на двух хроматографических колонках:

предколонке Bischoff ProntoSIL 120-5-C18ACE-EPS (5 мкм, 10×4,0 мм), разделительной колонке Bischoff ProntoSIL 120-5-C18ACE-EPS (5 мкм, 250×3,0 мм).

Колонки эксплуатируют с использованием смешанного хроматографического растворителя «вода/ацетонитрил». Образец растворяют в смеси вода/диметилсульфоксид/ацетонитрил, и 5 мкл раствора инжектируют в предколонку. Колонку эксплуатируют при элюировании со скоростью 0,6 мл/мин, давлении 126 бар и температуре 40°С. Детектирование концентрации мономера осуществляют посредством УФ-абсорбции при 210 нм. Для калибровки используют стандартные растворы смесей акриловой кислоты с полиакриловой кислотой.

Условия определения молекулярно-массового распределения методом гель-проникащей хроматографии

Среднечисловое (Mn) и средневесовое (Mw) значения молекулярно-массового распределения полимеров определяют методом гель-проникающей хроматографии (ГПХ). Для ГПХ-определения молекулярно-массового распределения используют буферизованные при рН 7 водные растворы полимеров, сетчатый сополимер гидроксиэтилметакрилата в качестве стационарной фазы и полиакрилат натрия в качестве стандарта.

Калибровку (построение элюационной кривой «молекулярная масса - время элюирования») выполняют с использованием полиакрилата натрия в качестве стандарта (фирма PSS, молекулярная масса в интервале от 1250 до 1100000 Да, PSS Poly 5), как описано в M.J.R. Cantow и другие, J. Polym. Sci., А-1, 5(1967)1391-1394, однако без предлагаемой в этой публикации корректировки концентраций.

Разделение по молекулярной массе посредством:

- предколонки PSS Suprema

- PSS Suprema 30

- PSS Suprema 1000

- PSS Suprema 3000

В качестве элюента используют дистиллированную воду, буферизованную при рН 7,2.

Температура колонок: 35°С

Скорость элюирования: 0,8 мл/мин

Инжектируемая проба: 100 мкл

Концентрация пробы: 1 мг/мл

Детектор: DRI Agilent 1100UV GAT-LCD 503 [260 нм]

Анализируемый предел 450 г/моль.

Использование полимеров акриловой кислоты в качестве диспергаторов

Полученные растворы полиакриловой кислоты подвергают испытанию на пригодность в качестве диспергаторов для приготовления взвесей. Для этого в бисерной мельнице Dispermat осуществляют измельчение карбоната кальция (Hydrocarb OG фирмы Omya). При этом 300 г карбоната кальция смешивают с 600 г керамического бисера и полученную смесь загружают в заполненный водопроводной водой сосуд емкостью 500 мл с двойными стенками. После этого добавляют 100 г водного раствора подлежащей испытанию полиакриловой кислоты концентрацией 3% масс. с предварительно установленным рН 5. Измельчение карбоната кальция осуществляют посредством снабженного лопастной мешалкой размольного устройства типа Dispermat АЕ-С (фирма-изготовитель VMA-Getzmann) при частоте вращения 1200 об/мин. Измельчение прекращают, как только размер частиц 70% пигмента станет меньше 1 мкм (около 70 минут, прибор для измерения размера частиц LS 13320, фирма Beckman Coulter). По завершении измельчения взвесь для отделения керамического бисера фильтруют посредством фарфорового нутч-фильтра (780 мкм) и устанавливают содержание твердого вещества во взвеси, равное 77%. Непосредственно после этого, а также через 1 час, 24 часа и 168 часов с помощью вискозиметра Брукфильда DV II, снабженного шпинделем Nr. 3, определяют вязкость взвеси.

Приведенные в таблице 1 примеры 1 и 5 показывают, что при постоянных средних молекулярных массах Mn и Mw сокращение количества неорганического фосфора в полимере приводит к повышению диспергирующей способности полимера. Наблюдается значительное повышение стабильности дисперсии карбоната кальция при хранении (низкая вязкость взвеси после недельного хранения).

Кроме того, приведенные в таблице 1 данные показывают, что изменение молекулярно-массового распределения полимеров (повышение значений Mn и Mw и расширение молекулярно-массового распределения, соответственно повышение полидисперсности Mw/Mn) негативно отражается на их способности дисперигировать карбонат кальция (сравни пример 3 с примерами 5 и 7). Следовательно, при оптимизации продукта полимеризации следует обращать внимание на то, чтобы сокращение количества неорганического фосфора в полимере не сопровождалось расширением его молекулярно-массового распределения.

Посредством регулирования отношения концентраций [AS]/[P-H] в процессе полимеризации несмотря на сокращение остаточного количества неорганического фосфора удается обеспечивать постоянные значения как Mn, так и Mw.

Примеры, выполненные с использованием полимеров 1 и 3, являются сравнительными примерами. Примеры, выполненные с использованием полимеров 2 и 4-8, являются примерами, соответствующими изобретению.

Остальные технологические параметры для всех экспериментов: температура реакционной смеси (Т) 95±2°С, внутреннее давление (Р) ≤2 бар, скорость вращения мешалки 180 об/мин. Скорости подачи трех питающих материалов указывают следующим образом. Числа в скобках означают временной интервал в пределах общего времени подачи. Первое число в скобках соответствует начальному значению интервала в секундах, последнее число соответствует концу интервала. Отдельное число после скобок соответствует постоянной во времени скорости подачи для данного интервала в граммах в секунду (г/с). Два соединенные стрелкой числа после скобок означают последовательность подачи с линейным повышением или снижением скорости подачи во времени. Так, например, запись, соответствующая подаче регулятора в примере 3, означает следующее. В интервале 1 «(0-600) 0,1293» осуществляют постоянную во времени подачу регулятора со скоростью 0,1293 г/с при длительности процесса от 0 до 600 секунд, а затем в интервале 2 «(600-5000) 0,0081→0,0129» подачу осуществляют со скоростью, линейно возрастающей с 0,0081 г/с (момент времени 600 секунд) до 0,0129 г/с (момент времени 5000 секунд). Тысячу секунд сокращенно обозначают «k» (например, 17000 секунд обозначают «17k».

Изобретение относится к способу получения водных растворов полимеров акриловой кислоты. Предложен способ получения водных растворов полимеров акриловой кислоты посредством полимеризации акриловой кислоты в режиме питания с радикальным инициатором, в присутствии гипофосфита, в воде в качестве растворителя, отличающийся тем, что акриловую кислоту, водный раствор радикального инициатора и водный раствор гипофосфита добавляют таким образом, чтобы молярное отношение х акриловой кислоты к радикально отщепляемому, соединенному с фосфором водороду [AS]/[P-H] в течение времени превращения по меньшей мере 75% акриловой кислоты обладало постоянным значением, находящимся в диапазоне от 0,8 до 2 с отклонением до ±0,5. Технический результат – получение полимеров акриловой кислоты с пониженным остаточным содержанием регулятора и в остальном неизменными или улучшенными свойствами. 6 з.п. ф-лы, 3 табл., 8 пр.

1. Способ получения водных растворов полимеров акриловой кислоты посредством полимеризации акриловой кислоты в режиме питания с радикальным инициатором, в присутствии гипофосфита, в воде в качестве растворителя, в соответствии с которым:

(i) загружают воду и при необходимости акриловую кислоту в кислотной, не подвергнутой нейтрализации форме, при необходимости один или несколько этиленненасыщенных сомономеров, при необходимости водный раствор гипофосфита и при необходимости инициатор,

(ii) добавляют акриловую кислоту в кислотной, не подвергнутой нейтрализации форме, при необходимости один или несколько этиленненасыщенных сомономеров, водный раствор радикального инициатора и водный раствор гипофосфита,

(iii) по завершении подачи акриловой кислоты к водному раствору добавляют основание,

причем содержание сомономеров в пересчете на общее содержание мономеров не превышает 30% мас.,

отличающийся тем, что акриловую кислоту, водный раствор радикального инициатора и водный раствор гипофосфита добавляют таким образом, чтобы молярное соотношение x акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени, в котором взаимодействуют по меньшей мере 75% акриловой кислоты обладало постоянным значением х, находящимся в диапазоне от 0,8 до 2 с отклонением до ±0,5, причем среднее по времени момента времени дозировки раствора гипофосфита:

составляет 0,3-0,47-кратное от общего времени подачи акриловой кислоты (t1-t1,0), а среднее по времени момента времени дозировки раствора гипофосфита составляет 0,3-0,45-кратное от общего времени подачи раствора гипофосфита.

2. Способ по п. 1, отличающийся тем, что общее количество m1 акриловой кислоты в течение промежутка времени (t1-t1,0), общее количество m2 раствора радикального инициатора в течение промежутка времени (t2-t2,0) и общее количество m3 водного раствора гипофосфита в течение промежутка времени (t3-t3,0) добавляют непрерывно с постоянной или варьируемой скоростью дозировки или периодически и полимеризация протекает в течение промежутка времени (t4-t4,0), причем момент времени t1,0, t2,0, соответственно t3,0 определяет начало соответствующей подачи, а момент времени t4,0 определяет начало полимеризации.

3. Способ по п. 1, отличающийся тем, что молярное соотношение х акриловой кислоты к соединенному с фосфором водороду [AS]/[P-H] в течение времени, в котором взаимодействуют по меньшей мере 75% акриловой кислоты, составляет 1,5±0,5.

4. Способ по п. 1, отличающийся тем, что общее время подачи раствора гипофосфита t3-t3,0 составляет от 80 до 500 минут.

5. Способ по п. 1, отличающийся тем, что все подачи начинают одновременно.

6. Способ по п. 1, отличающийся тем, что сополимеризуют до 30% мас. сомономеров, выбранных из группы, состоящей из метакриловой кислоты, малеиновой кислоты (малеинового ангидрида), винилсульфокислоты, аллилсульфокислоты и 2-акриламидо-2-метилпропансульфокислоты.

7. Способ по одному из пп. 1-6, отличающийся тем, что полимеризацию осуществляют в атмосфере инертного газа.

| WO 2012104304 A1, 09.08.2012 | |||

| WO 2012104401 A1, 09.08.2012 | |||

| US 5216099 A, 01.06.1993 | |||

| 0 |

|

SU405818A1 | |

| EP 510831 A1, 28.10.1992 | |||

| Способ плакирования металлических листов | 1976 |

|

SU618240A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБИРУЮЩЕЙ СМОЛЫ | 1989 |

|

RU2015141C1 |

Авторы

Даты

2020-07-07—Публикация

2017-02-02—Подача