Изобретение относится к области производства строительных материалов, а более конкретно - к вяжущим веществам на основе оксидов свинца и глицерина, которые могут найти применение в строительстве в качестве материалов, обладающих повышенной прочностью.

Известна композиция для изготовления строительных изделий по патенту на изобретение RU 2182565, МПК С04В 12/00, G21F 1/04, опубл. 20.05.2002, которая содержит следующие компоненты, мас. %: технический глицерин - 6,9-7,1; оксид свинца - 50,1-51,8; воду - 1,0-1,1 и наполнитель (отход производства оптического стекла с размером частиц 0,315-0,63 мм) - остальное. Введение указанного наполнителя позволяет повысить среднюю плотность материала и уменьшить расход глицерина и оксида свинца. Недостатком является сравнительно низкая прочность при сжатии (23-30 МПа).

Известен также свинцовоглицератный цемент (СГЦ), содержащий (в мас. %):

оксид свинца - 87-99

глицерин - 0,5-12,5

вода - 0,5-0,7

Компоненты тщательно перемешивают до однородной массы и при удельном давлении прессования 450 кг/см2 (45,0 МПа), формируют образцы-цилиндры диаметром и высотой 15×15*10-3 м, которые испытывают на прочность при сжатии в 28 суток твердения. При указанном давлении прессования прочность СГЦ составляет 30,0 МПа. К особенностям указанного СГЦ при его изготовлении следует отнести нагрев оксида свинца до 500°С и выбор модификации - глета (см. Халимова Т.А. Исследование процессов твердения свинцовоглицератного цемента. Дисс. к.х.н., Томск, 1973).

Недостатком этого цемента является сравнительно невысокая прочность.

Наиболее близким по технической сущности и достигаемому положительному результату к предлагаемому является вяжущее по заявке на изобретение RU 2014102995, МПК С04В 12/00, опубл. 10.08.2015, Б.И. №22.

Вяжущее (свинцовоглицератный цемент) содержит оксид свинца (II), глицерин, воду и нановолокнистый бемит - оксид алюминия (АlOOН+Аl2О3 в любом соотношении с удельной поверхностью, измеренной методом БЭТ, от 50 до 500 м2/г) при следующем соотношении компонентов (в мас. %):

оксид свинца - 85-98

глицерин - 0,4-14,5

вода - 0,1-0,7

нановолокнистый бемит - оксид алюминия (АlООН+Аl2О3)-0,01-0,03

В качестве оксида свинца (II) использован предварительно нагретый до 800°С глет.

Недостатком выбранного прототипа является сравнительно низкая прочность на сжатие.

Задачей настоящего изобретения является повышение прочности СГЦ на сжатие.

Задача решена тем, что заявляемый свинцовоглицератный цемент, как и вяжущее по прототипу, содержит глет, предварительно нагретый до температуры 800°С, глицерин в количестве, мас. %: 0,4-14,5, воду в количестве, мас. %: 0,1-0,7, нановолокнистый бемит - оксид алюминия (АlOOН+Аl2О3) в количестве, мас. %: 0,01-0,03.

В отличие от прототипа свинцовоглицератный цемент дополнительно содержит гидроксид натрия в количестве, мас. %: 2-10, а глета - в количестве, мас. %: 80-93.

В частных случаях соотношение АlOOН:Аl2О3 в бемит - оксиде алюминия может составлять 0,5:1,0, удельная поверхность Sуд. бемит - оксида алюминия - 100 м2/г, или 1:1 удельная поверхность Sуд. - бемит - оксида алюминия - 300 м2/г, или 0,5:1,5, удельная поверхность Sуд. бемит - оксида алюминия - 500 м2/г, или 1,5:0,5, удельная поверхность Sуд. бемит - оксида алюминия - 300 м2/г.

Поставленная задача и технический результат решаются за счет введения в систему по прототипу дополнительно гидроксида натрия NaOH, который приводит к образованию алюминатов, выступающих в качестве дополнительных структурообразующих веществ в системе и тем самым повышает прочность СГЦ.

Нановолокнистый бемит - оксид алюминия получают по технологии ООО «Новосибирские наноматериалы» в виде волокон, стабилизированных в глицерине, при любых соотношениях бемит - оксид алюминия (АlOOН-Аl2O3). При этом удельная поверхность комплексной нанодобавки находится в пределах 100-500 м2/г. Для изготовления вяжущего (СГЦ) согласно изобретению берут оксид свинца (II) в модификации глета, который предварительно нагревают до температуры +800°С в муфельной печи. Далее готовят смесь путем перемешивания до однородной массы и при удельном давлении прессования 45,0 МПа формуют образцы-цилиндры диаметром и высотой 15×15*10-3 м, которые затем испытывают в 28-суточном возрасте на прочность при сжатии.

Приготовление свинцовоглицератного цемента показано на конкретных примерах.

Пример 1.

Готовят смесь, содержащую (в мас. %):

оксид свинца (II) - 80,00 (в модификации глет свинцовый)

глицерин - 14,50

вода - 0,49

нановолокнистый бемит - оксид алюминия - 0,01

(соотношение АlOOН:Аl2O3 равно 0,5:1,0; Sуд=100 м2/г)

гидроксид натрия - 5,00

Пример 2.

Смесь содержит (в мас. %):

оксид свинца (II) - 82,00

глицерин - 10,3

вода - 0,67

нановолокнистый бемит - оксид алюминия - 0,03

(соотношение АlOOН:Аl2O3 - 1:1; Sуд=300 м2/г)

гидроксид натрия - 7,00

Пример 3.

Смесь содержит (в мас. %)

оксид свинца (II) - 89,0

глицерин - 0,40

вода - 0,58

гидроксид натрия - 10,0

нановолокнистый бемит - оксид алюминия - 0,02

(соотношение АlOOН:Аl2O3 - 0,5:1,5)

Пример 4.

Смесь содержит (в мас. %):

оксид свинца (II) - 93

глицерин - 4,48

вода - 0,5

нановолокнистый бемит - оксид алюминия - 0,02

(соотношение АlOOН:Аl2O3 - 1,5:0,5; Sуд=300 м2/г)

гидроксид натрия - 2

Для приготовления СГЦ можно использовать любое соотношение АlOOН:Аl2O3 в бемите - оксиде алюминия, включая указанные в примерах 1-4, но в количестве 0,01-0,03 мас. % от общего содержания компонентов.

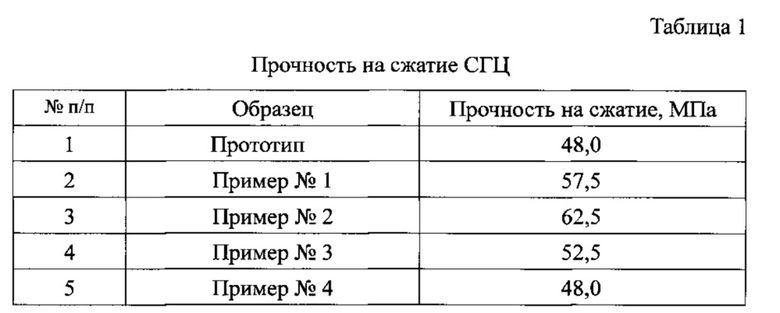

Результаты испытаний приводятся в табл. 1.

Из таблицы видно, что прочность на сжатие предлагаемого СГЦ возрастает по сравнению с прототипом на 10-30%. Пример №2 отвечает оптимальному соотношению компонентов, при котором происходит повышение прочности СГЦ на 30% в сравнении с прототипом.

При использовании гидроксида натрия в концентрациях за пределами указанного диапазона прочность в системе уменьшается, что связано с пониженной или, напротив, избыточной концентрацией гидроксида натрия, необходимой для протекания химических реакций образования алюминатов - дополнительных структурообразующих веществ в системе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148017C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2502561C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| АЛЮМОВАНАДИЕВЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167708C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2275962C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| Термостабилизирующий агент для эндотермических процессов в стационарном слое | 2023 |

|

RU2813106C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

Изобретение относится к составу свинцовоглицератного цемента и может найти применение в промышленности строительных материалов. В состав цемента входят следующие компоненты, мас. %: глет свинцовый, нагретый до температуры 800°С- 80-93, глицерин -0,4-14,5, вода - 0,1-0,7, нановолокнистый бемит - оксид алюминия (AlOOH+Al2O3) - 0,01-0,03, гидроксид натрия -2-10. Технический результат - повышение прочности на сжатие. 4 з.п. ф-лы, 1 табл.

1. Свинцовоглицератный цемент, содержащий модификацию оксида свинца(II) в виде глета, предварительно нагретого до температуры 800°C, глицерин в количестве, мас. %: 0,4-14,5, воду в количестве, мас. %: 0,1-0,7, нановолокнистый бемит-оксид алюминия (AlOOH+Al2O3) в количестве, мас. %: 0,01-0,03, отличающийся тем, что он дополнительно содержит гидроксид натрия в количестве, мас. %: 2-10, а глета - в количестве, мас. %: 80-93.

2. Свинцовоглицератный цемент по п. 1, отличающийся тем, что соотношение AlOOH:Al2O3 в бемит-оксиде алюминия составляет 0,5:1,0, удельная поверхность Sуд. бемит-оксида алюминия - 100 м2/г.

3. Свинцовоглицератный цемент по п. 1, отличающийся тем, что соотношение AlOOH:Al2O3 в бемит-оксиде алюминия составляет 1:1, удельная поверхность Sуд. бемит-оксида алюминия - 300 м2/г.

4. Свинцовоглицератный цемент по п. 1, отличающийся тем, что соотношение AlOOH:Al2O3 в бемит-оксиде алюминия составляет 0,5:1,5, удельная поверхность Sуд. бемит-оксида алюминия - 500 м2/г.

5. Свинцовоглицератный цемент по п. 1, отличающийся тем, что соотношение AlOOH:Al2O3 в бемит-оксиде алюминия составляет 1,5:0,5, удельная поверхность Sуд. бемит-оксида алюминия - 300 м2/г.

| RU 2014102995 C1, 10.08.2015 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2182565C2 |

| ВЯЖУЩЕЕ | 2001 |

|

RU2205807C2 |

| RU 94030204 C1, 07.05.1981 | |||

| US 4753756 B1, 28.06.1988. | |||

Авторы

Даты

2017-10-19—Публикация

2016-05-10—Подача