Изобретение относится к области катализа, а именно к катализаторам селективной гидроочистки бензинов каталитического крекинга (БКК) и может быть использовано в нефтеперерабатывающей промышленности.

В настоящее время Россия производит автомобильные бензины, соответствующие экологическому классу 5 в соответствии с техническим регламентом Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (18.10.2011) и содержащие не более 10 ррm серы. БКК является одним из основных компонентов товарных бензинов. Доля БКК в бензиновом фонде НПЗ составляет 30-40%, при этом вместе с БКК в компаундированные бензины поступает до 95% количества серы [Sylvette Brunet Damien Mey, Guy Perot, Christophe Bouchy, Fabrice Diehl. On the hydrodesulfurization of FCC gasoline: a review. Applied Catalysis A: General. - 2005. - 278. P. 143-172]. Для получения бензинов, соответствующих современным требованиям, необходимо снизить содержание серы в БКК, что, как правило, достигается с использованием процессов гидроочистки.

БКК характеризуется высоким содержанием олефиновых углеводородов и обладает относительно высоким октановым числом. Гидрирование олефиновых углеводородов, содержащихся в БКК при проведении гидроочистки приводит к снижению октанового числа. Таким образом, желательно проводить гидроочистку БКК до требуемого содержания серы при минимальной степени гидрирования олефиновых углеводородов. В связи с этим актуальной задачей является создание новых катализаторов, позволяющих проводить гидроочистку БКК до требуемого содержания серы при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

Известны различные варианты катализаторов для селективной гидроочистки БКК. Как правило, такие катализаторы содержат оксиды кобальта и молибдена, нанесенные на пористый носитель, при этом наиболее часто используются носители на основе оксида алюминия. Для повышения селективности катализаторов гидроочистки БКК в их состав могут входить носители, содержащие совместно оксид алюминия и модифицирующие компоненты, такие как оксиды магния, железа, хрома, кобальта, никеля, меди, цинка, иттрия, скандия и других элементов, а также цеолиты.

Известен катализатор селективной гидроочистки углеводородного сырья, описанный в Пат. США №5348928 B01J 21/04; B01J 23/78; B01J 23/88; B01J 37/04, 20.09.1994, содержащий в качестве гидрирующего компонента от 4 до 20 мас. % металла группы VIB Периодической таблицы и от 0,5 до 10 мас. % металла группы VIII Периодической таблицы, а в качестве компонента носителя - от 0,5 до 50 мас. % магния и от 0,02 до 10 мас. % щелочного металла. Недостатком такого катализатора также является высокое содержание серы в продукте гидроочистки БКК при типичных условиях проведения процесса гидроочистки БКК. Степень удаления серосодержащих соединений может быть увеличена за счет применения более жестких условий проведения процесса гидроочистки БКК, однако, при таком варианте проведения процесса гидроочистки неизбежно увеличение степени гидрирования олефиновых углеводородов и значительное снижение октанового числа БКК, а также снижение продолжительности межрегенерационного пробега катализатора.

В Пат. США US 2005023192, C10G 45/04, 03.02.2005 описан катализатор гидроочистки БКК, содержащий носитель на основе оксида алюминия, модифицированный оксидом, по крайней мере, одного металла, выбранного из ряда: железо, хром, кобальт, никель, медь, цинк, иттрий, скандий, металлы группы лантаноидов, а также, по крайней мере, один металл группы VIA и групп VIII Периодической таблицы, нанесенный на носитель.

В Пат. ЕР №1013339, B01J 29/70, C10G 45/64, 28.06.2000 описан катализатор, содержащий цеолит ERS-10, металл VIII Периодической таблицы, металл группы VI и один или более оксидов в качестве носителя.

В качестве основного компонента носителя также может использоваться оксид магния. В Пат. США №4140626 C10G 23/02, 20.02.1979 описан процесс гидроочистки БКК с использованием катализатора, содержащего металл группы VIB Периодической таблицы и металл группы VIII Периодической таблицы, осажденные на носитель, содержащий не менее 70 мас. % оксида магния.

Общим недостатком указанных катализаторов является высокое остаточное содержание серы в получаемых продуктах.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является катализатор, описанный в Пат. РФ №2575637, B01J 29/076, B01J 23/882, C10G 45/08, 12.01.2015. Катализатор содержит кобальт и молибден в форме оксидов, кремний в форме аморфного алюмосиликата, алюминий в форме γ-Аl2О3 и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: МоО3 - 3,0-12,0; СоО - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 1,0-3,9-86,6%; Аl2О3 - остальное. Катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, представляет собой частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеет объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа. Недостатком данного катализатора является его низкая активность в обессеривании и значительное снижение октанового числа бензина при гидроочистке при условиях, при которых достигается остаточное содержание серы не более 10 ррm.

Предлагаемое изобретение решает задачу создания улучшенного катализатора гидроочистки БКК, характеризующегося оптимальным химическим составом и оптимальными текстурными характеристиками.

Технический результат - повышенная гидрообессеривающая активность катализатора в гидроочистке бензинов каталитического крекинга, а также повышенная селективность катализатора, выражающаяся в снижении степени гидрирования олефиновых углеводородов и уменьшении величины падения октанового числа бензина каталитического крекинга при проведении гидроочистки.

Задача решается катализатором гидроочистки БКК, включающим в свой состав кобальт, молибден и носитель, содержащим, мас. %: [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2] 17,4-27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат 30-50; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении от 0,2 до 0,3. Катализатор имеет удельную поверхность 220-280 м2/г, объем пор 0,7-0,9 см3/г, средний диаметр пор 9-12 нм, представляет собой частицы с сечением в форме трилистника или круга с диаметром 1,3-3,0 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа.

Отличительным признаком предлагаемого катализатора гидроочистки БКК по сравнению с прототипом является состав катализатора, мас. %: [Со(Н2O)2(С6H5O7)]2[Мо4O11(С6Н5O7)2] 17,4-27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат 30-50; γ-Аl2О3 - остальное.

Выход содержания компонентов за заявляемые границы приводит к снижению активности и/или селективности катализатора.

Вторым существенным отличительным признаком предлагаемого катализатора является то, что он содержит аморфный алюмосиликат с массовым отношением Si/Al от 0,2 до 0,3. Использование аморфного алюмосиликата с соотношением Si/Al, выходящим за границы указанного диапазона, также приводит к снижению активности и/или селективности катализатора.

Технический результат складывается из следующих составляющих:

1. Оптимальный химический состав и оптимальные текстурные характеристики, обеспечивающие получение продукта гидроочистки БКК с низким содержанием серы при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

2. Аморфный алюмосиликат и борат алюминия Аl3ВО6 со структурой норбергита в составе катализатора позволяют увеличить селективность катализатора в гидроочистке БКК и снизить величину падения октанового числа бензина при проведении гидроочистки. Кислотные центры алюмосиликата и бората алюминия способствуют протеканию реакций изомеризации двойной связи и скелетной изомеризации олефиновых углеводородов, что, с одной стороны, приводит к превращению терминальных олефинов в более устойчивые к гидрированию внутренние олефины, а, с другой стороны, способствует образованию более разветвленных углеводородов, обладающих высоким октановым числом.

Описание предлагаемого технического решения.

Сначала готовят алюмооксидный носитель, с оптимальными текстурными и кислотными характеристиками, обусловленными наличием в нем бората алюминия Аl3ВО6 со структурой норбергита и аморфного алюмосиликата.

Берут навеску продукта термической активации гидраргиллита (ПТАГ), приготовленного по технологии центробежной термоактивации (ИК СО РАН, ТУ 2175-040-03533913-2007), или любой другой технологии, обеспечивающей получение ПТАГ со следующими характеристиками: массовая доля рентгеноаморфной фазы, %, не менее 80; доля потери массы при прокаливании при (900±20)°С, % - 10-12; удельная поверхность, м2/г, не менее 120; суммарный объем пор (влагоемкость), см3/г, не менее 0,1; массовая доля гиббсита (гидраргиллита), %, не более 5; массовая доля натрия оксида, %, не более 0,5. Навеску измельчают на планетарной мельнице до частиц со средним размером 20-40 мкм.

Навеску измельченного порошка гидратируют при перемешивании в течение 2 ч в нагретых до 50°С слабоконцентрированных растворах азотной кислоты (кислотный модуль не более 0,03). После чего полученную суспензию фильтруют под вакуумом и многократно промывают дистиллированной водой. В результате получают влажный осадок. Гидротермальную обработку отмытого осадка проводят в автоклаве в водных растворах азотной кислоты с добавлением заданного количества борной кислоты при температуре раствора выше 120°С. После завершения гидротермальной обработки раствор охлаждают до комнатной температуры, автоклав разгружают, содержимое сосуда репульпируют дистиллированной водой до получения суспензии пригодной для распылительной сушки. Далее проводят сушку на распылительной сушилке при температуре воздуха на входе в сушилку не более 280°С и непрерывном перемешивании суспензии. Готовый порошок борсодержащего гидроксида алюминия выгружают из стакана циклонного пылеуловителя распылительной сушилки.

Далее по одной из известных методик получают порошок аморфного алюмосиликата с массовым отношением Si/Al от 0,2 до 0,3 и содержанием натрия не более 0,03%, который, например, может быть приготовлен смешением растворов сульфата алюминия и силиката натрия (жидкого стекла) в водно-аммиачном растворе с отделением образовавшегося осадка на фильтре, его промывкой избытком воды и сушкой на воздухе.

Далее готовят формовочную массу методом смешения и пептизации полученных порошков борсодержащего гидроксида алюминия и аморфного алюмосиликата в лабораторном смесителе с Z-образными лопастями в присутствии водного раствора лимонной кислоты. Раствор лимонной кислоты готовят таким образом, чтобы количество моногидрата лимонной кислоты С6H8О7×H2О составляло не более 5 г на 100 мл воды.

Компоненты берут в следующих массовых соотношениях: порошки гидрооксида алюминия:аморфного алюмосиликата:вода:лимонная кислота=1:0,6-1,0:0,9:0,045.

Перемешивание продолжают в течение 30-45 мин. В результате образуется однородная пластичная паста. Полученную пасту экструдируют через фильеру с отверстиями, форма и размер которых обеспечивают получение гранул с поперечным сечением в форме трилистника и круга с диаметром описанной окружности 1,3-3,0 мм. Полученный носитель сушат при температуре 100-150°С и прокаливают при температуре 550-600°С. Далее носитель измельчают по длине до частиц требуемого размера.

В результате получают однородный носитель белого цвета, представляющего собой частицы с сечением в виде трилистника или круга с диаметром 1,3-3,0 мм и длиной до 20 мм, имеющие прочность не менее 1,0 кг/мм. Носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат 30-50; γ-Аl2O3 - остальное, и имеет удельную поверхность 250-300 м2/г, объем пор 0,8-1,0 см3/г, средний диаметр пор 10-13 нм.

С использованием данного носителя готовят нанесенный катализатор. Сначала готовят пропиточный раствор, содержащий биметаллическое комплексное соединение [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2]. Для этого отвешивают заданные количества парамолибдата аммония (NН4)6Мо7O24•4Н2О, кобальта (II) основного карбоната СоСО3•mСо(OH)2•nH2О, кислоты лимонной. Мерным цилиндром отмеряют заданное количество воды дистиллированной. В колбу наливают отмеренное количество воды и помещают якорь магнитной мешалки. Колбу помещают на нагревательную поверхность магнитной мешалки с подогревом. Устанавливают скорость вращения мешалки 300 об/мин и температуру раствора 60°С. Загружают в колбу отмеренное количество кислоты лимонной и перемешивают при визуальном контроле. Затем в колбу к раствору кислоты лимонной добавляют навеску парамолибдата аммония при постоянном перемешивании и поддержании температуры раствора (60±5)°С. Раствор перемешивают до образования однородного прозрачного раствора, содержащего комплексное соединение - цитрат молибдена (VI) (NН4)4[Мо4(С6Н5O7)2O11]. Навеску кобальта (II) основного карбоната добавляют к ранее полученному водному раствору цитрата молибдена (VI). При этом жидкость вспенивается, а ее температура повышается до 70°С. Перемешивание продолжают при (65-70)°С до получения однородного прозрачного раствора темно-вишневого цвета, не содержащего мути, пузырьков и пены. Раствор содержит кобальт и молибден в форме биметаллического комплексного соединеня [Со(Н2О)2(С6Н5O7)]2[Мo4O11(С6Н5O7)2].

Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до заданного количества добавлением дистиллированной воды.

Полученным раствором пропитывают носитель, содержащий борсодержащий оксид алюминия и аморфный алюмосиликат, при этом используют пропитку носителя по влагоемкости. Пропитку проводят при температуре 20-80°С в течение 30-60 мин при периодическом перемешивании.

После пропитки катализатор сушат на воздухе при температуре не более 200°С. В результате получают катализатор, содержащий, мас. %: [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2] 17,4-27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат 30-50; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении от 0,2 до 0,3. Катализатор имеет удельную поверхность 220-280 м2/г, объем пор 0,7-0,9 см3/г, средний диаметр пор 9-12 нм, представляет собой частицы с сечением в форме трилистника или круга с диаметром 1,3-3,0 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. (Согласно известному техническому решению)

В лабораторный смеситель помещают 30 г порошка гидрооксида алюминия АlOOН, имеющего структуру бемита с размером кристаллов 45-60  , со средним размером агломератов 40-50 мкм, содержащего примеси в количестве, мас. %, не более: N2O - 0,005; F2О3 - 0,01; SiO2 - 0,015, и 70 г аморфного алюмосиликата с соотношением Si/Al равным 0,9. Далее в смеситель добавляют раствор, полученный смешением 100 мл дистиллированной воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Готовую массу продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трехлистника до середины основания от 1,3 до 1,7 мм. Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С. Затем экструдаты прокаливают в муфельной печи при температуре 550°С в течение 4 ч.

, со средним размером агломератов 40-50 мкм, содержащего примеси в количестве, мас. %, не более: N2O - 0,005; F2О3 - 0,01; SiO2 - 0,015, и 70 г аморфного алюмосиликата с соотношением Si/Al равным 0,9. Далее в смеситель добавляют раствор, полученный смешением 100 мл дистиллированной воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Готовую массу продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трехлистника до середины основания от 1,3 до 1,7 мм. Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С. Затем экструдаты прокаливают в муфельной печи при температуре 550°С в течение 4 ч.

Навеску приготовленного носителя массой 50 г помещают в круглодонную колбу. Затем в колбу с носителем приливают 30 мл водного раствора, содержащего 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта (II). Пропитку проводят в течение 1 ч при температуре водяной бани 70°С и постоянном вращении колбы с готовящимся катализатором. По окончании пропитки получены равномерно окрашенные гранулы, не содержащие светлого пятна в центре на изломе. После пропитки гранулы катализаторов сушат при 120°С в течение 4 ч, затем прокаливают при температуре 550°С в течение 3 ч в токе воздуха. Полученный катализатор имеет следующий состав (мас. %): Мо - 3,7%; Со - 0,85%; аморфный алюмосиликат - 66,5%; Аl2О3 - остальное.

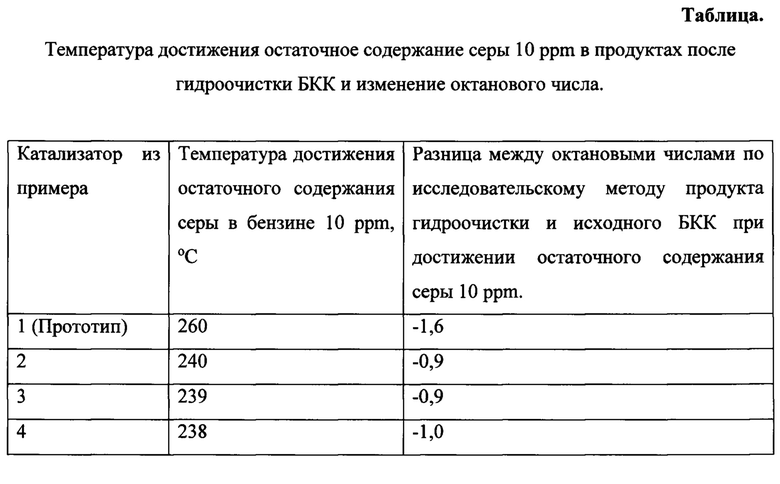

Катализатор тестируют в гидроочистке бензина каталитического крекинга, которую проводят в проточном реакторе в следующих условиях: объемная скорость подачи сырья - 2 ч-1, соотношение H2/сырье - 350 нл/нл, давление - 1,7 МПа. Стартовая температура гидроочистки 230°С, после чего температуру поднимали ступеньками по 2-3°С до достижения остаточного содержания серы в продуктах гидроочистки 10 ррm.Эта температура, являющаяся показателем активности катализатора, фиксировалась в таблице 1.

В качестве сырья используют широкую фракцию БКК с интервалом кипения н.к.-220°С, содержанием серы 224 ррт, азота 50 ррт, малеиновым числом 0,7, октановым числом по исследовательскому методу 90,9 и по моторному методу 79,9. Перед каталитическими испытаниями катализатор может быть сульфидирован по известным методикам. Результаты тестирования приведены в таблице.

Примеры 2-4 иллюстрируют предлагаемое техническое решение.

Пример 2.

Сначала готовят борсодержащий порошок гидроксида алюминия, для чего 150 г продукта термической активации гидраргиллита измельчают на планетарной мельнице до частиц размером в пределах 20-50 мкм. Далее порошок гидратируют при перемешивании и нагревании в растворе азотной кислоты с концентрацией 0,5%. Затем суспензию на воронке с бумажным фильтром промывают дистиллированной водой до остаточного содержания натрия в порошке не более 0,03%. Отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 2,3 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Автоклав нагревают до 150°С и выдерживают 12 ч. Далее автоклав охлаждают до комнатной температуры и проводят сушку полученной суспензии на распылительной сушилке при температуре воздуха на входе в сушилку 155°С и непрерывном перемешивании суспензии, высушенный порошок собирают в приемной емкости сушилки.

Затем готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 100 г порошка борсодержащего гидроксида алюминия гидроксида, имеющего потери при прокаливании при 550°С 25%, загружают в емкость смесителя. Отмеренные 100 г порошка аморфного алюмосиликата с соотношением Si/Al=0,3, имеющего потери при прокаливании при 550°С 24,5%, загружают в емкость смесителя. Порошки перемешивают 15 минут.

К отмеренным в стеклянном стакане 180 мл дистиллированной воды добавляют 9 г лимонной кислоты, раствор перемешивают до полного растворения лимонной кислоты. Приготовленный раствор приливают к смеси борсодержащего алюминия гидроксида и аморфного алюмосиликата, и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 30 мин.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение гранул с сечением в виде трилистника диаметром 1,3 мм

Полученный носитель сушат при температуре 120°С и прокаливают при температуре 550°С. Далее носитель измельчают по длине до частиц требуемого размера.

Далее в растворе синтезируют биметаллическое соединение, соответствующее формуле [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2], для чего в 60 мл дистиллированной воды при перемешивании последовательно растворяют 9,8 г лимонной кислоты С6H8О7; 9,0 г парамолибдата аммония (NH4)6Mo7O24×4H2O, 3,0 г кобальта (II) основного карбоната СоСО3•mСо(ОН)2•nН2O. Далее, добавлением дистиллированной воды объем раствора доводят до 90 мл.

90 г полученного носителя в течение 20 мин при 20°С пропитывают по влагоемкости 90 мл раствора, содержащего 19,2 г биметаллического соединения состава [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2]. Катализатор сушат на воздухе при 100°С 4 ч.

В результате получен катализатор, содержащий, мас. %: [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2] 17,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0; натрий - 0,02; аморфный алюмосиликат 50; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении 0,3. Катализатор имеет удельную поверхность 280 м2/г, объем пор 0,9 см3/г, средний диаметр пор 9 нм, представляет собой частицы с сечением в форме трилистника с диаметром 1,3 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471 - 1,0 МПа.

Тестирование в гидроочистке бензина каталитического крекинга проведено аналогично примеру 1. Результаты тестирования приведены в таблице.

Пример 3.

Порошок борсодержащего гидроксида алюминия готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 5,98 г борной кислоты в 1 л 1,5%-ного раствора азотной кислоты, имеющий рН 1,4.

Операции по приготовлению носителя идентичны примеру 2, с той разницей, что в лабораторный смеситель с Z-образными лопастями к отмеренным 100 г порошка борсодержащего гидроксида алюминия гидроксида, имеющего потери при прокаливании при 550°С 25%, добавляют 80 г порошка аморфного алюмосиликата с соотношением Si/Al=0,2, имеющего потери при прокаливании при 550°С 25,5%, загружают в емкость смесителя. К порошкам добавляют раствор 9 г лимонной кислоты в 180 мл воды. Пасту перемешивают 45 мин, продавливают через отверстие фильеры, обеспечивающее получение гранул с сечением в виде трилистника диаметром 3 мм, гранулы сушат при 100°С и прокаливают при 650°С.

Далее в растворе синтезируют биметаллическое соединение, соответствующее формуле [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2], для чего в 60 мл дистиллированной воды при перемешивании последовательно растворяют 11,48 г лимонной кислоты С6Н8О7; 11,96 г парамолибдата аммония (МН4)6Мо7O24×4Н2О, 4,0 г кобальта (II) основного карбоната СоСО3•mСо(ОН)2•nН2O. Далее, добавлением дистиллированной воды объем раствора доводят до 90 мл.

100 г полученного носителя в течение 40 мин при 50°С пропитывают по влагоемкости 90 мл раствора, содержащего 25,5 г биметаллического соединения состава [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2]. Катализатор сушат на воздухе при 120°С 3 ч.

В результате получают катализатор, содержащий, мас. %: [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2] 22,5%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 12,0; натрий -не более 0,02; аморфный алюмосиликат 40; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении от 0,2. Катализатор имеет удельную поверхность 245 м2/г, объем пор 0,8 см3/г, средний диаметр пор 10 нм, представляет собой частицы с сечением в форме трилистника с диаметром 3,0 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471-1,3 МПа.

Тестирование в гидроочистке бензина каталитического крекинга проведено аналогично примеру 1. Результаты тестирования приведены в таблице.

Пример 4.

Порошок борсодержащего гидроксида алюминия готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 14,63 г борной кислоты в 1 л 1,5%-ного раствора азотной кислоты, имеющий рН 1,4.

Операции по приготовлению носителя идентичны примеру 2, с той разницей, что в лабораторный смеситель с Z-образными лопастями к отмеренным 100 г порошка борсодержащего гидроксида алюминия гидроксида, имеющего потери при прокаливании при 550°С 25%, добавляют 60 г порошка аморфного алюмосиликата с соотношением Si/Al=0,25, имеющего потери при прокаливании при 550°С 25%, загружают в емкость смесителя. К порошкам добавляют раствор 9 г лимонной кислоты в 180 мл воды. Пасту перемешивают 45 мин, продавливают через отверстие фильеры, обеспечивающее получение гранул с сечением в виде круга диаметром 3 мм, гранулы сушат при 150°С и прокаливают при 600°С.

Далее в растворе синтезируют биметаллическое соединение, соответствующее формуле [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2], для чего в 50 мл дистиллированной воды при перемешивании последовательно растворяют 14,36 г лимонной кислоты С6Н8О7; 14,96 г парамолибдата аммония (NН4)6Мо7O24×4Н2О, 5,0 г кобальта (II) основного карбоната СоСО3•mСо(ОН)2•nН2O. Далее, добавлением дистиллированной воды объем раствора доводят до 80 мл.

100 г полученного носителя в течение 1 ч при 80°С пропитывают по влагоемкости 80 мл раствора, содержащего 31,9 г биметаллического соединения состава [Со(Н2O)2(С6Н5O7)]2[Мо4O11(С6Н5O7)2]. Катализатор сушат на воздухе при 150°С 2 ч.

В результате получен катализатор, содержащий, мас. %: [Со(Н2O)2(С6Н5O7)2[Мо4O11(С6Н5O7)2] 27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита 25,0; натрий - 0,03; аморфный алюмосиликат 30; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении 0,25. Катализатор имеет удельную поверхность 220 м2/г, объем пор 0,7 см3/г, средний диаметр пор 12 нм, представляет собой частицы с сечением в форме круга с диаметром 3,0 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471-1,6 МПа.

Тестирование в гидроочистке бензина каталитического крекинга проведено аналогично примеру 1. Результаты тестирования приведены в таблице.

Как видно из приведенных примеров, предлагаемые катализаторы гидроочистки бензина каталитического крекинга имеют более высокую активность и селективность в сравнении с катализатором-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| Способ получения малосернистого сырья каталитического крекинга | 2016 |

|

RU2626400C1 |

| Катализатор гидроочистки углеводородного сырья | 2017 |

|

RU2663904C1 |

| Способ приготовления катализатора гидроочистки углеводородного сырья | 2016 |

|

RU2626399C1 |

| Способ гидроочистки сырья гидрокрекинга | 2016 |

|

RU2626401C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534999C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

Изобретение относится к области катализа, а именно к катализаторам гидроочистки бензина каталитического крекинга с получением продукта - компонента товарного бензина - с низким содержанием серы при минимальном снижении октанового числа, и может быть использовано в нефтеперерабатывающей промышленности. Описан катализатор, включающий в свой состав кобальт, молибден и носитель, содержащий, мас. %: [Со(Н2О)2(С6Н5О7)]2[Мо4О11(С6Н5О7)2] - 17,4-27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Аl3ВО6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат - 30-50; γ-Аl2О3 - остальное. Входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении от 0,2 до 0,3. Технический результат - повышенная гидрообессеривающая активность катализатора в гидроочистке бензинов каталитического крекинга, а также повышенная селективность катализатора, выражающаяся в снижении степени гидрирования олефиновых углеводородов и уменьшении величины падения октанового числа бензина каталитического крекинга при проведении гидроочистки. 1 з.п. ф-лы, 1 табл., 4 пр.

1. Катализатор гидроочистки бензина каталитического крекинга, включающий в свой состав кобальт, молибден и носитель, отличающийся тем, что он содержит, мас. %: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 17,4-27,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; аморфный алюмосиликат - 30-50; γ-Al2O3 - остальное, входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении от 0,2 до 0,3.

2. Катализатор по п. 1, отличающийся тем, что он имеет удельную поверхность 220-280 м2/г, объем пор 0,7-0,9 см3/г, средний диаметр пор 9-12 нм, представляет собой частицы с сечением в форме трилистника или круга с диаметром 1,3-3,0 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа.

| Способ приготовления катализатора гидроочистки углеводородного сырья | 2016 |

|

RU2626399C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534997C1 |

| Передача к резцовым суппортам станка для обточки шеек колесных скатов, служащая для продольной подачи резцов | 1926 |

|

SU5423A1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| US 5348928 A1, 20.09.1994 | |||

| EP 2979760 A1, 03.02.2016. | |||

Авторы

Даты

2019-06-10—Публикация

2018-12-17—Подача