Изобретение относится к области получения олефиновых углеводородов дегидрированием парафинов С3-С5 и может найти применение в химической и нефтехимической промышленности.

На данный момент в мире главными промышленными каталитическими процессами неокислительного дегидрирования парафиновых углеводородов являются российский процесс «Ярсинтез» и зарубежные процессы STAR, Oleflex, Catadiene и Catofin. Из них дегидрирование на алюмохромовых катализаторах в стационарных системах осуществляется только в процессах Catadiene и Catofin, в процессах STAR и Oleflex используются реакторы с движущимся слоем, а в процессе «Ярсинтез» - с псевдоожиженным слоем.

Преимущества процессов дегидрирования в стационарном слое заключаются в непрерывности процесса дегидрирования и в высоком выходе целевого продукта. Работа катализатора увеличивается за счет постоянной регенерации, тепло от которой идет на последующую реакцию дегидрирования, что способствует снижению производственных затрат.

Вместе с тем применение катализаторов дегидрирования в стационарном слое приводит к ряду технологических сложностей: эндотермичность процесса дегидрирования приводит к снижению температуры в слое до 50-100°С, что требует внесения в систему большого количества тепла извне. Отсутствие равномерного распределения тепла во всем объеме катализатора ведет к образованию локальных зон перегрева и охлаждения. Это в свою очередь приводит к быстрому закоксовыванию катализатора и последующей дезактивации.

Для компенсации эндотермического эффекта используют каталитически инертные в реакциях дегидрирования и побочных реакциях, сопровождающих процесс, термостабилизирующие агенты (ТСА, также встречаются термины «теплогенерирующие материалы», «тепловыделяющие материалы», «тепловые генераторы» и др.), которые служат источником дополнительного тепла и тем самым поддерживают стабильную температуру слоя катализатора и всего процесса дегидрирования.

Из уровня техники известно использование оксида меди, стабилизированного на инертном алюмооксидном носителе, в качестве термостабилизирующего агента, что обусловлено способностью обратимого восстановления-окисления оксида меди в условиях процесса дегидрирования, проводимого в периодическом режиме: дегидрирование, окислительная регенерация, восстановительная активация.

Так, известен улучшенный эндотермический процесс конверсии углеводородов (патент EA 018474, МПК C10G11/18, B01J21/00, B01J23/00, опубл. 30.08.2013) и система каталитического слоя для его осуществления. Способ включает вступление в реакцию входящего потока углеводорода с многокомпонентным каталитическим слоем таким образом, что температура внутри каталитического слоя сохраняется в контролируемых пределах температур на всех стадиях способа. Многокомпонентный слой включает катализатор, специфичный к реакции, физически смешанный с тепловыделяющим материалом. Тепловыделяющий материал может содержать медь, хром, молибден, ванадий, церий, иттрий, скандий, вольфрам, марганец, железо, кобальт, никель, серебро, висмут или их комбинации. В качестве носителя используют различные оксиды или гидроксиды алюминия, такие как тригидроксид алюминия, бемит, псевдобемит, гиббсит, байерит, переходные оксиды алюминия или альфа-оксид алюминия, оксид кремния/оксид алюминия, оксид кремния, силикаты, алюминаты, такие как алюминат кальция или гексаалюминат бария, кальцинированные гидроталциты, цеолиты, оксид цинка, оксиды хрома, оксиды магния и их комбинации. Возможно, тепловыделяющий второй компонент может дополнительно содержать активатор, такой как щелочной или щелочноземельный металл, литий, натрий, калий, рубидий, цезий, бериллий, магний, кальций, стронций, цирконий, барий и их комбинации.

Известен улучшенный способ дегидрирования с применением тепловыделяющего материала (патент EA 032486, МПК C07C5/333, опубл. 28.06.2019). В изобретении описан способ эндотермического превращения углеводородов, включающий взаимодействие углеводородов со слоем многокомпонентного катализатора и регенерацию слоя катализатора с помощью воздуха. При восстановлении слоя катализатора тепловыделяющий компонент второй каталитической композиции генерирует тепло, которое переходит в первую (и третью) каталитическую композицию (например, в ее инертный компонент). Тепловыделяющий компонент представляет собой материал, который генерирует тепло при воздействии условий восстановительной и/или окислительной реакции, но который является сравнительно инертным по отношению к углеводородному сырью в процессе дегидрироваания.

Известна экзотермическая добавка для дегидрирования алканов и способ ее получения и использования (патент CN 108300430, МПК C07C11/04, C07C11/06, C07C11/08, C07C11/10, C07C5/333, C09К5/14, C09К5/16, опубл. 02.02.2021). Экзотермический вспомогательный агент содержит 10-35 мас.% CaO, 50-85 мас.% Al2O3, 5-30 мас.% CuO и 0-3 мас.% оксидов металлов, выбранных из группы VIII, группы IIB, группы IIIB и группы VIIB.

Наиболее близким по технической сущности (прототипом) является каталитически неактивный тепловой генератор, описанный в патенте RU 2428250, МПК B01J23/26, B01J23/00, B01J21/04, C07C5/333, опубл. 10.09.2011. Тепловой генератор, называемый также «вторичный компонент» или «второй тепловыделяющий компонент», представляет собой тепловыделяющий инертный материал и носитель, пригодный для нанесения на него тепловыделяющего инертного материала. Тепловой генератор является каталитически инертным в отношении реакций дегидрирования и побочных реакций, которые протекают в процессе дегидрирования и приводят к повышенному коксообразованию. Тепловой генератор (каталитически инертный) способен генерировать тепло в промежуточных процессах восстановления и/или окисления.

Носители для вторичного компонента включают в себя (но не ограничены указанными) оксид алюминия, глиноземы, моногидрат оксида алюминия, бемит, псевдобемит, тригидрат оксида алюминия, гиббсит, байерит, оксид алюминия-кремния, переходные оксиды алюминия, альфа-оксид алюминия, оксид кремния, силикаты, алюминаты, обожженные гидроталькиты, оксид цинка, оксиды хрома, оксиды магния и их сочетания.

Тепловыделяющий инертный материал может быть выбран из меди, хрома, молибдена, ванадия, церия, иттрия, скандия, вольфрама, марганца, железа, кобальта, никеля, серебра, висмута и их сочетания. Тепловыделяющий инертный материал составляет 1-40 мас.% от общей массы вторичного компонента. В более предпочтительном варианте воплощения тепловыделяющий инертный материал составляет 4-20 мас.% от общей массы вторичного компонента, а в наиболее предпочтительном варианте воплощения количество тепловыделяющего инертного материала составляет 6-10 мас.% от общей массы вторичного компонента. Вторичный компонент может дополнительно содержать (необязательно) промотор, такой как щелочной или щелочноземельный металл, литий, натрий, калий, рубидий, цезий, бериллий, магний, кальций, стронций, барий и их сочетание.

Недостатком перечисленных аналогов является то, что тепловыделяющие материалы не обладают оптимальными текстурными характеристиками и имеют недостаточно высокую прочность.

Задачей изобретения является разработка экзотермического термостабилизирующего агента (далее – ТСА) для проведения эндотермических процессов в стационарном слое, обладающего оптимальными текстурными характеристиками и имеющего высокую прочность.

Поставленная задача решается с помощью носителя для получения термостабилизирующего агента для эндотермических процессов в стационарном слое, включающего алюминаты кальция и оксид алюминия. В качестве предшественника оксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5. Пористая структура носителя такова, что доля пор с эффективным радиусом 60-70 нм составляет 70-78%. Носитель имеет следующий состав в пересчете на оксиды, мас.%: оксид кальция – 10-36, оксид алюминия – остальное. Предпочтительно, фазовый состав носителя включает алюминаты кальция CaAl4O7, CaAl12O19, Ca3Al2O6. Носитель предпочтительно имеет прочность 11-31 МПа, удельную поверхность 4,0-18,0 м2/г, суммарный объем пор 0,16-0,34 см3/г. Носитель дополнительно включает по крайней мере одно соединение из группы K2O, Na2O, BaO, SiO2, TiO2, ZrO2, ZnO, MgO в количестве до 10 мас.%.

Также поставленная задача решается с помощью способа получения вышеуказанного носителя, включающего смешивание гидроксидов алюминия и соединений кальция, формование, сушку и прокаливание. В качестве гидроксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5. Гранулы носителя прокаливают при температуре 900-1400°С.

А также поставленная задача решается с помощью термостабилизирующего агента для эндотермических процессов в стационарном слое, включающего соединения кальция, оксиды меди и алюминия. Данный термостабилизирующий агент включает вышеуказанный носитель, полученный вышеуказанным способом. Термостабилизирующий агент имеет удельную площадь поверхности 8,0-35,0 м2/г и прочность на раздавливание 15-33 МПа. Термостабилизирующий агент предпочтительно содержит соединения кальция в количестве 8-25 мас.% в пересчете на оксид, оксид меди в количестве 5-25 мас.%, оксид алюминия ˗ остальное. Термостабилизирующий агент дополнительно включает по крайней мере одно соединение из группы K2O, Na2O, BaO, SiO2, TiO2, ZrO2, ZnO, MgO в количестве до 10 мас.%. Термостабилизирующий агент, предпочтительно, имеет поры с эффективным радиусом 40-55 нм, доля которых составляет 52-56%.

Заявленный термостабилизирующий агент обладает высокопрочной структурой, и его механическая прочность на раздавливание после испытаний в циклических окислительно-восстановительных условиях не уменьшается в течение не менее 100 циклов. Также после испытаний в циклических окислительно-восстановительных условиях в течение не менее 100 циклов термостабилизирующий агент имеет стабильный фазовый состав – оксид меди и фазы носителя, при этом фазы медноалюминиевой шпинели отсутствуют.

Техническим результатом является создание термостабилизирующего агента для эндотермических процессов в стационарном слое, обладающего оптимальными текстурными характеристиками и имеющего высокую прочность.

В результате взаимодействия оксида кальция с продуктом быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5, образуются алюминаты кальция различного фазового состава, которые обладают высокими эксплуатационными характеристиками в качестве носителей для ТСА, такими как высокая термическая стабильность, механическая прочность, постоянный фазовый состав. При температурах 900-1400°С происходит образование преимущественно обогащенных кальцием фаз ˗ алюминатов кальция различного фазового состава. Предлагаемый способ позволяет получать фазы CaAl4O7, CaAl12O19, Ca3Al2O6, обладающие максимальной прочностью.

Для приготовления образцов носителя для ТСА в качестве соединений кальция использовали гидроксид кальция или его смесь с карбонатом кальция.

В качестве гидроксида алюминия использовали продукт быстрой частичной дегидратации гиббсита (далее – продукт ТХА), полученный дегидратацией в условиях импульсного нагрева технического гидрата глинозема – гиббсита Al(ОН)3. Продукт ТХА находится в рентгеноаморфном состоянии, возможно, с содержанием кристаллических фаз в количестве не более 10 мас.%, и имеет состав Al2O3·nH2O, где 0,43≤n≤1,5. Продукт ТХА обладает высокой реакционной способностью и легко гидратируется в водной или парофазной среде с образованием гидроксида алюминия псевдобемитной, байеритной структуры в смеси с аморфной фазой. Использование продукта ТХА обеспечивает высокую прочность на раздавливание и высокую удельную площадь поверхности гранул.

Из образцов приготовленных носителей пропиткой по влагоемкости нагретым до 50-60°С водным раствором Cu(NO3)2·3H2O были получены образцы термостабилизирующего агента. После пропитки образцы провяливали, сушили при температуре 80-200°С в течение 0,5-8,0 ч и прокаливали при температуре 550-750°С в течение 2-8 ч в токе воздуха. Состав и свойства полученных носителей и термостабилизирующего агента ТСА приведены соответственно в таблице 2 и таблице 3.

Образцы ТСА испытывались в циклических окислительно-восстановительных условиях (ЦОВ) с целью отслеживания изменения характеристик ТСА и изменения каких-либо характеристик процесса: разогрев слоя/температура слоя ТСА на каждой из стадий (восстановление CuO и окисление Cu), объем поглощенных водорода и кислорода, стабильность работы ТСА в условиях, приближенных к реальным. Также определялись физико-химические свойства образцов до и после ЦОВ испытаний.

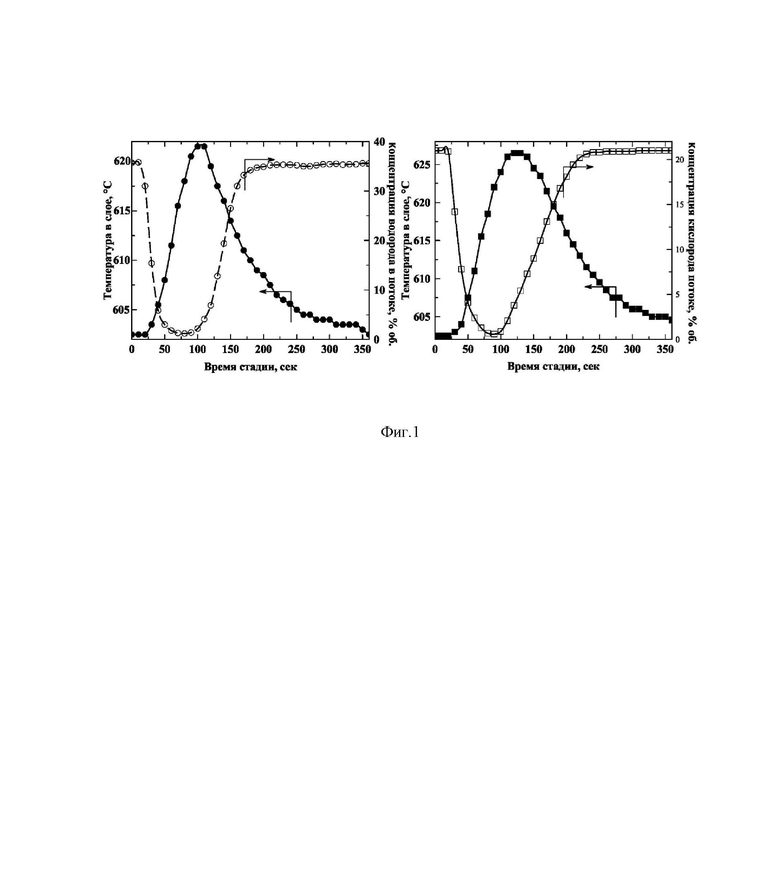

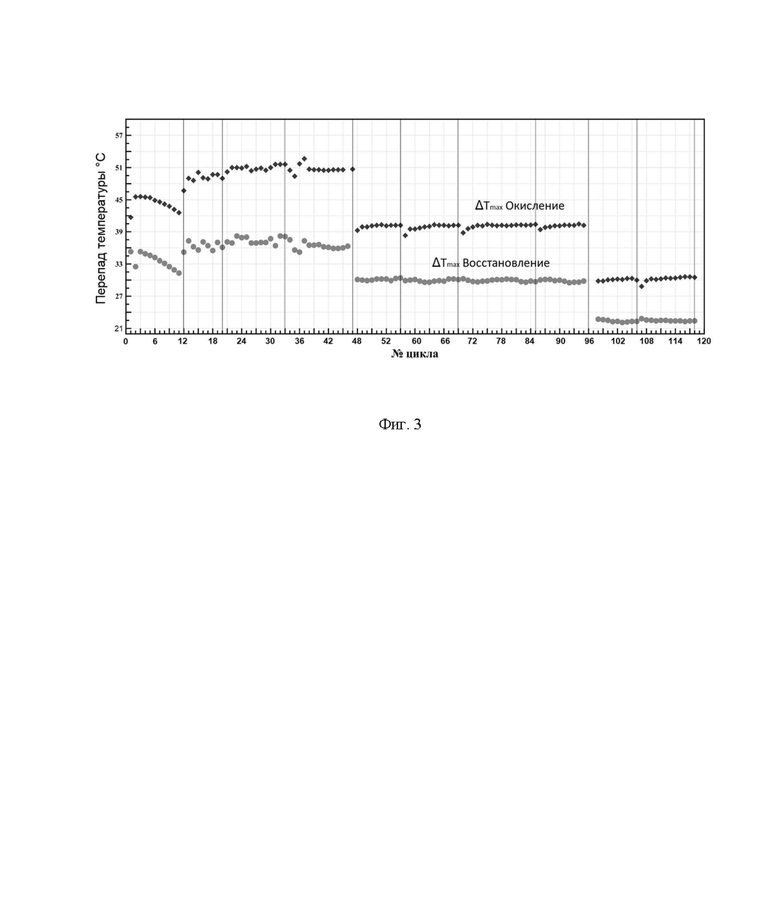

В частности, образец ТСА по примеру 4 испытан в 118 циклах восстановления-окисления. Результаты испытаний приведены на Фиг. 1-3, где:

Фиг. 1 – зависимости температуры в слое и концентрации газов от времени стадии восстановления (слева) и окисления (справа);

Фиг. 2 – объем поглощенных газов при восстановлении V(H2) и окислении V(O2);

Фиг. 3 – перепад температуры слоя ТСА при восстановлении и окислении.

Полученные высокие и постоянные значения прочности образцов ТСА (таблица 1), как и данные по фазовому составу, демонстрируют высокую стабильность ТСА к высокотемпературным процессам в окислительно-восстановительной атмосфере.

Таблица 1. Изменение прочности на раздавливание ТСА в течение ЦОВ испытаний.

После 96-ти циклов проведена обработка паром и снова проверены показатели работы ТСА в ЦОВ-испытаниях.

Результаты ЦОВ-испытаний показали:

- наличие сильного разогрева слоя ТСА (Фиг. 1) как на стадии восстановления, так и на стадии окисления, причем в случае окисления разогрев происходит сильнее из-за большего экзоэффекта реакции окисления меди;

- механическая прочность и фазовый состав остаются стабильными на всем протяжении работы ТСА. Рентгенофазовый анализ показал наличие фазы CuO и фаз носителя. Присутствия фаз индивидуальных оксидов алюминия и кальция, а также медноалюминиевой шпинели не выявлено ни на свежем образце, ни после ЦОВ-испытаний, что говорит о низком взаимодействии CuO с поверхностью шпинельного носителя и демонстрирует высокую стабильность ТСА к высокотемпературным процессам в окислительно-восстановительной атмосфере;

- образец ТСА (CuO/алюминат кальция) не склонен к сильной дезактивации и стабилен в ходе работы в восстановительно-окислительных условиях, как с точки зрения поглощения водорода/кислорода, так и температурного режима (Фиг. 2, 3);

- обработка паром не повлияла на стабильность ТСА;

- ТСА имеет длительный период разработки, связанный с перераспределением оксида меди на грануле.

Сущность изобретения проиллюстрирована следующими примерами.

Пример 1.

В Z-образный смеситель загружают 150 г гидроксида алюминия - продукт ТХА формулы Al2О3·nH2O, где n=0,9. Пластичную массу получают путем пептизации гидроксида алюминия азотной кислотой. Затем вводят гидроксид кальция в количестве 15,42 г. Полученную массу формуют в гранулы. Гранулы носителя сушат при температуре 80-200°С в течение 0,5-8 ч. Затем носитель прокаливают при температуре 900-1400°С в течение 2-8 ч в токе воздуха.

Состав носителя в пересчете на оксиды кальция и алюминия, (мас.%): Al2O3 – 90,0; CaO – 10,0. Свойства носителя приведены в таблице 2.

ТСА готовят пропиткой гранул носителя раствором, приготовленным путем растворения в воде тригидрата нитрата меди (II) при температуре 50-60°С. Навеску тригидрата нитрата меди (II) определяют из расчета содержания оксида меди (II) – 8 мас.% в прокаленном ТСА. Гранулы ТСА сушат при температуре 80-200°С в течение 8 ч в ступенчатом режиме. Затем ТСА прокаливают при температуре 550-750°С в течение 2-8 ч в токе воздуха. Свойства ТСА приведены в таблице 3.

Пример 2.

Носитель готовят аналогично примеру 1, отличается только составом носителя.

Состав носителя в пересчете на оксиды кальция и алюминия (мас.%): Al2O3 – 85,2; CaO – 14,8. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом. Состав и свойства ТСА приведены в таблице 3.

Пример 3.

Носитель готовят аналогично примеру 1, отличается только составом носителя. В качестве предшественника кальция используется смесь гидроксида и карбоната кальция.

Состав носителя в пересчете на оксиды кальция и алюминия, (мас.%): Al2O3 – 77,8; CaO – 22,2. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом. Состав и свойства ТСА приведены в таблице 3.

Пример 4.

Носитель готовят аналогично примеру 1, отличается только составом носителя, используют гидроксид алюминия формулы Al2О3·nH2O, где n=1,4. Для формирования устойчивой структуры вводят промоторы – оксид цинка и оксид магния.

Состав носителя в пересчете на оксиды, (мас.%): Al2O3 – 82,1; CaO – 16,3, ZnO – 0,8; MgO – 0,8. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом. Состав и свойства ТСА приведены в таблице 3.

Пример 5.

Носитель готовят аналогично примеру 1, отличается только составом носителя. Для формирования устойчивой структуры вводят промотор – гидроксид натрия.

Состав носителя в пересчете на оксиды, (мас.%): Al2O3 – 82,1; CaO – 15,8, Na2O – 2,1. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 5,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 6.

Носитель готовят аналогично примеру 1, отличается только составом носителя.

Состав носителя в пересчете на оксиды кальция и алюминия (мас.%): Al2O3 – 83,7; CaO – 16,3. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 25,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 7.

Носитель готовят аналогично примеру 1, отличается только составом носителя.

Состав носителя в пересчете на оксиды кальция и алюминия (мас.%): Al2O3 – 80,0; CaO – 20,0. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 15,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 8.

Носитель готовят аналогично примеру 1, отличается только составом носителя, для формирования устойчивой структуры вводят промоторы – оксид калия и оксид титана.

Состав носителя в пересчете на оксиды, (мас.%): Al2O3 – 72,8; CaO – 22,2; K2O – 1,9; TiO2 – 3,1. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 25,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 9.

Носитель готовят аналогично примеру 1, отличается только составом носителя, используют гидроксид алюминия формулы Al2О3·nH2O, где n=0,6. Для формирования устойчивой структуры вводят промоторы – оксид бария и оксид циркония.

Состав носителя в пересчете на оксиды, (мас.%): Al2O3 – 58,0; CaO – 36,0; BaO – 3,2; ZrO2 – 2,8. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 10,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 10.

Носитель готовят аналогично примеру 1, отличается только составом носителя, вводят промотор – оксид магния.

Состав носителя в пересчете на оксиды кальция и алюминия, (мас.%): Al2O3 – 79,0; CaO – 18,0; MgO – 3,0. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 13,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 11.

Носитель готовят аналогично примеру 1, отличается только составом носителя, для формирования устойчивой структуры вводят промоторы – оксид натрия и оксид кремния.

Состав носителя в пересчете на оксиды, (мас.%): Al2O3 – 77,1; CaO – 15,0; Na2O – 2,2; SiO2 – 5,7. Свойства носителя приведены в таблице 2.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 12,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 12.

Носитель готовят аналогично примеру 1, отличается только составом носителя, вводят промотор – TiO2. Свойства носителя приведены в таблице 2.

Состав носителя (мас.%): Al2O3 – 80,0; CaO – 16,0; TiO2 – 4,0.

ТСА готовят аналогично примеру 1, отличается только составом, количество CuO в ТСА составляет 9,0 мас.%. Свойства ТСА приведены в таблице 3.

Пример 13 (по прототипу).

Тепловыделяющий компонент изготовлен в соответствии с изобретением RU 2428250 (пример D), как изложено ниже: алюминат кальция (Са-алюминат) гранулируют приблизительно до гранул размером 3,5 мм, затем Са-алюминат прокаливают при температуре около 1300°С в течение около 10 часов. Затем прокаленный материал пропитывают обогащенным раствором гексагидрата нитрата меди (II) и нитрата марганца, пропитанный материал высушивают в течение около 4 часов при температуре около 250°С после прокаливания при температуре около 500°С в течение 5 часов. Концентрация СuО во втором тепловыделяющем компоненте составляет около 11 масс.%; концентрация МnО2 составляет 0,5 мас.% в расчете на общую массу вторичного компонента.

Таблица 2. Состав и свойства носителей.

60-70 нм, %

МПа

MgO - 0,8

TiO2 - 3,1

ZrO2 - 2,8

SiO2 - 5,7

Таблица 3. Состав и свойства образцов термостабилизирующих агентов (ТСА).

примера

примеру № из таблицы 1

пор по воде, см3/г

40-55 нм, %

МПа

Из приведенных примеров следует, что для получения высокоэффективного ТСА, обладающего высокой прочностью, предложен носитель на основе оксида алюминия, включающий оксид кальция и, возможно, промоторы, имеющий заданные текстурные характеристики, причем доля пор с эффективным радиусом 60-70 нм составляет 70-78%. С использованием предлагаемого носителя и способа его получения на основе продукта быстрой частичной дегидратации гиббсита получен ТСА, обладающий высокопрочной структурой и высокой стабильностью к высокотемпературным процессам в окислительно-восстановительной атмосфере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| Способ приготовления алюминатов щелочноземельных металлов | 2020 |

|

RU2735668C1 |

| МЕДЬЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2014 |

|

RU2554949C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ | 2000 |

|

RU2190466C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИТИЧЕСКИ НЕАКТИВНЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР И УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС ДЕГИДРИРОВАНИЯ | 2006 |

|

RU2428250C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2271860C1 |

Изобретение относится к области получения олефиновых углеводородов дегидрированием парафинов С3-С5 и может найти применение в химической и нефтехимической промышленности. Описан носитель для получения термостабилизирующего агента для эндотермических процессов в стационарном слое, включающий алюминаты кальция и оксид алюминия. В качестве предшественника оксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5. Пористая структура носителя такова, что доля пор с эффективным радиусом 60-70 нм составляет 70-78%. Носитель имеет следующий состав в пересчете на оксиды, мас.%: оксид кальция – 10-36, оксид алюминия – остальное. Также описан способ получения вышеуказанного носителя, включающий смешивание гидроксидов алюминия и соединений кальция, формование, сушку и прокаливание. В качестве гидроксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5. Гранулы носителя прокаливают при температуре 900-1400°С. Раскрывается термостабилизирующий агент для эндотермических процессов в стационарном слое, включающий соединения кальция, оксиды меди и алюминия. Данный термостабилизирующий агент включает вышеуказанный носитель, полученный вышеуказанным способом. Термостабилизирующий агент имеет удельную площадь поверхности 8,0-35,0 м2/г и прочность на раздавливание 15-33 МПа. Технический результат - создание термостабилизирующего агента для эндотермических процессов в стационарном слое, обладающего оптимальными текстурными характеристиками и имеющего высокую прочность. 3 н. и 8 з.п. ф-лы, 3 ил., 3 табл., 13 пр.

1. Носитель для получения термостабилизирующего агента для эндотермических процессов в стационарном слое, включающий алюминаты кальция и оксид алюминия, отличающийся тем, что в качестве предшественника оксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5, и пористая структура носителя такова, что доля пор с эффективным радиусом 60-70 нм составляет 70-78%, и носитель имеет следующий состав в пересчете на оксиды, мас.%:

оксид кальция – 10-36;

оксид алюминия – остальное.

2. Носитель по п.1, отличающийся тем, что фазовый состав включает алюминаты кальция CaAl4O7, CaAl12O19, Ca3Al2O6.

3. Носитель по п.1, отличающийся тем, что имеет прочность 11-31 МПа, удельную поверхность 4,0-18,0 м2/г, суммарный объем пор 0,16-0,34 см3/г.

4. Носитель по п.1, отличающийся тем, что дополнительно включает по крайней мере одно соединение из группы K2O, Na2O, BaO, SiO2, TiO2, ZrO2, ZnO, MgO в количестве до 10 мас.%.

5. Способ получения носителя по любому из пп.1-4, включающий смешивание гидроксидов алюминия и соединений кальция, формование, сушку и прокаливание, отличающийся тем, что в качестве гидроксида алюминия используют продукт быстрой частичной дегидратации гиббсита формулы Al2О3·nH2O, где 0,43≤n≤1,5, и гранулы носителя прокаливают при температуре 900-1400°С.

6. Термостабилизирующий агент для эндотермических процессов в стационарном слое, включающий соединения кальция, оксиды меди и алюминия, отличающийся тем, что включает носитель по любому из пп.1-4, полученный способом по п.5, имеет удельную площадь поверхности 8,0-35,0 м2/г и прочность на раздавливание 15-33 МПа.

7. Термостабилизирующий агент по п.6, отличающийся тем, что содержит соединения кальция в количестве 8-25 мас.% в пересчете на оксид, оксид меди в количестве 5-25 мас.%, оксид алюминия - остальное.

8. Термостабилизирующий агент по любому из пп.6, 7, отличающийся тем, что дополнительно включает по крайней мере одно соединение из группы K2O, Na2O, BaO, SiO2, TiO2, ZrO2, ZnO, MgO в количестве до 10 мас.%.

9. Термостабилизирующий агент по п.6, отличающийся тем, что доля пор с эффективным радиусом 40-55 нм составляет 52-56%.

10. Термостабилизирующий агент по любому из пп.6-9, отличающийся тем, что обладает высокопрочной структурой, и его механическая прочность на раздавливание после испытаний в циклических окислительно-восстановительных условиях не уменьшается в течение не менее 100 циклов.

11. Термостабилизирующий агент по любому из пп.6-9, отличающийся тем, что после испытаний в циклических окислительно-восстановительных условиях в течение не менее 100 циклов имеет стабильный фазовый состав – оксид меди и фазы носителя, при этом фазы медноалюминиевой шпинели отсутствуют.

| КАТАЛИТИЧЕСКИ НЕАКТИВНЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР И УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС ДЕГИДРИРОВАНИЯ | 2006 |

|

RU2428250C2 |

| НОСИТЕЛЬ МИКРОСФЕРИЧЕСКИЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2271248C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| CN 108300430 A, 20.07.2018 | |||

| US 8017546 B2, 13.09.2011 | |||

| US 5384302 A1, 24.01.1995. | |||

Авторы

Даты

2024-02-06—Публикация

2023-07-28—Подача