Изобретение относится к канатным изделиям (канат, трос, шнур…) с покрытием из пластиков, преимущественно - к производству синтетических шнуров для крепления или соединения элементов конструкций.

Как показали маркетинговые исследования заявителя, шнуры нашли широкое применение в народном хозяйстве в качестве крепежного и соединительного элемента многих конструкций: растяжки мачт телевизионных антенн и других подобных конструкций, монтаж тентов; подвеска информационных табличек и указателей, рекламных растяжек, систем освещения; создание систем ограждения; использование при оборудовании парников и теплиц; бельевой шнур; в системах экстренного останова конвейера и других движущихся механизмов; опломбирование складов и других объектов; закрепления тентов автомобилей; использование на флагштоках, тренажерах, роллетах; натяжки теннисных, волейбольных и защитных сеток; декоративных целей; других целей на усмотрение потребителя.

Для столь широкого применения известны различные конструкции канатных изделий. Например, известна конструкция канатного изделия, выполненного из металлических нитей, образующих его сердечник и полимерную оболочку [патент на полезную модель RU 48538 U1, опубликованный 27.10.2005] (аналог).

Достоинством канатных изделий с металлическим сердечником является их высокая прочность. Недостатком канатных изделий с металлическим сердечником является его недостаточная гибкость и относительно большой вес единицы изделия, что не всегда устраивает потребителей и разработчиков.

Данные недостатки устранены в выполнении сердечника из натуральных и/или искусственных нитей. Но, натуральные нити (лен, пенька, хлопок и т.д.), подвержены гниению, что приводит к быстрому разрушению изделия. Этот недостаток устранен в применении искусственных нитей.

В настоящее время конструирование и изготовление канатных изделий из искусственных синтетических нитей является перспективным направлением.

Наиболее близкими по технической сущности к изобретению является шнур (трос), представляющий собой сердечник, выполненный из скрученных или сплетенных синтетических нитей на основе полипарабензамида или политерефталамида, имеющий наружное полимерное покрытие из полиуретаносемикарбазида или полиуретанурелена и способ его изготовления, включающий изготовление сердечника скручиванием или плетением синтетических нитей, к которому присоединяется приклеиванием с помощью найлона, растворенного в органических растворителях, обвивка из тех же синтетических нитей, образующие полимерное покрытие [Авторское свидетельство СССР 791817, опубликованное 10.01.1981] (прототип).

Недостатком прототипа является то, что конструкция изделия не в полной мере обеспечивает необходимое разрывное усилие шнура при применении в качестве крепежного и соединительного элемента вышеуказанных конструкций. Кроме того, соединение сердечника и наружного покрытия не достаточно прочно - происходит их отслоение при приложении нагрузок и изменении температурных воздействий, а также материалы наружного покрытия подвержены к накоплению статистического электричества, неустойчивы к действию кислот и щелочей, тепловой и солнечной радиации, а малая толщина наружного покрытия не обладает необходимыми защитными свойствами, например - поглотить полностью ультрафиолетовое излучение солнца, чтобы оно не попало на сердечник.

Способ производства не достаточно производителен из-за этапа приклеивания оболочки к сердечнику.

Технической задачей, на решение которой направлено изобретение, является разработка новой конструкции синтетического шнура, в которой в наиболее полной мере обеспечивается необходимое разрывное усилие шнура при применении его в качестве крепежного и соединительного элемента вышеуказанных конструкций, повышение защитных свойств наружного покрытия (плотность, трещиностойкость, устойчивость изделия действию кислот (щелочей), солнечной радиации, температурам и т.д.), прочности соединения сердечника с покрытием, а также повышение производительности способа изготовления изделия.

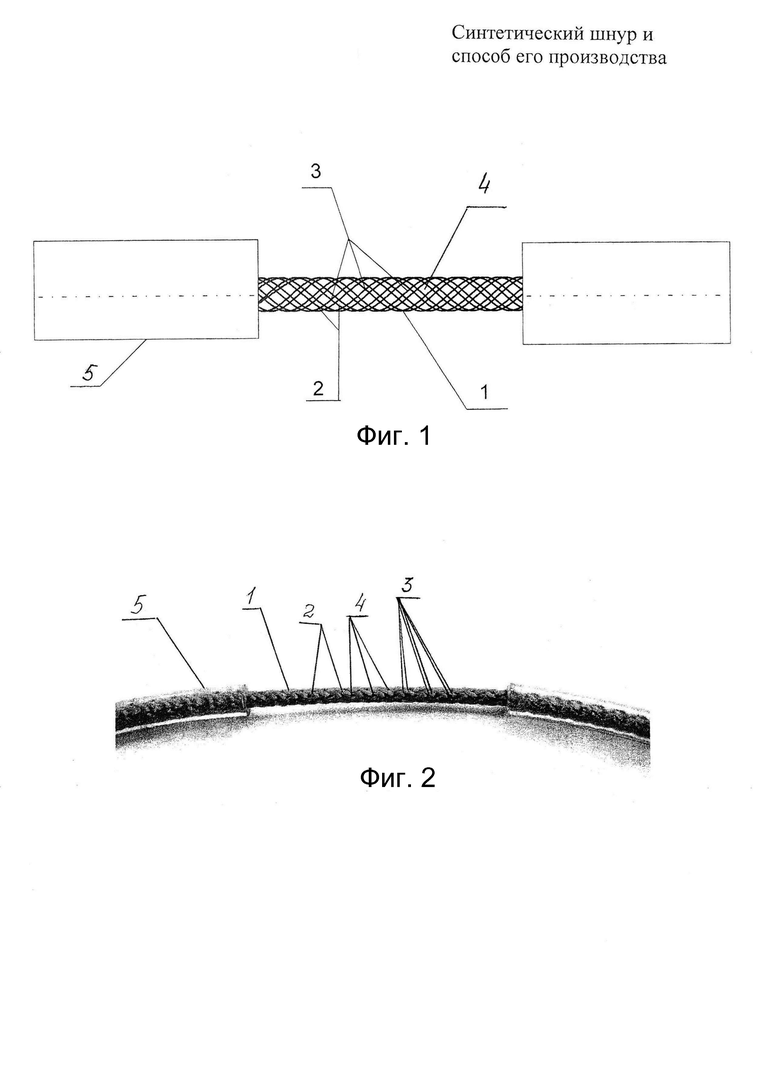

Техническим результатом решения поставленной задачи является разработка новой конструкции синтетического шнура (см. фиг. 1, 2), состоящего из сердечника, выполненного из соединенных между собой прядей, которые в свою очередь выполнены из соединенных между собой синтетических нитей, и полимерной оболочки с толщиной, определяемой из соотношения диаметра шнура к диаметру сердечника не менее 1.3, причем сердечник ребристой структурой и впадинами скреплен с полимерной оболочкой, дающей усадку при отвердевании при изготовлении шнура.

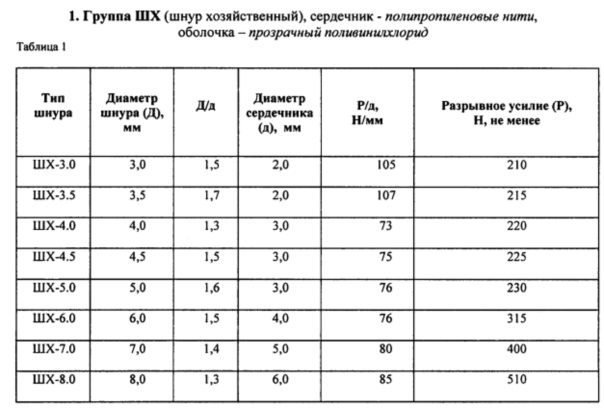

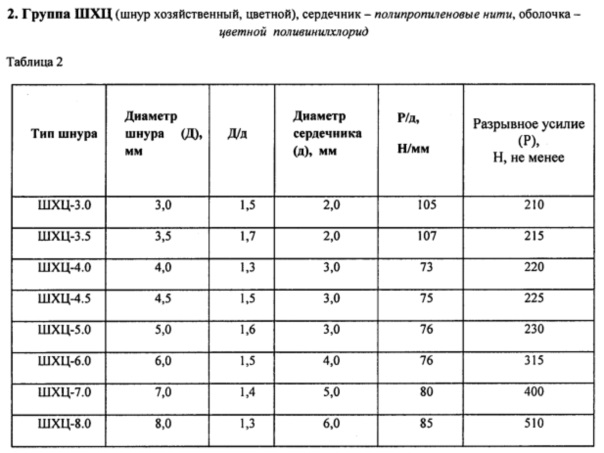

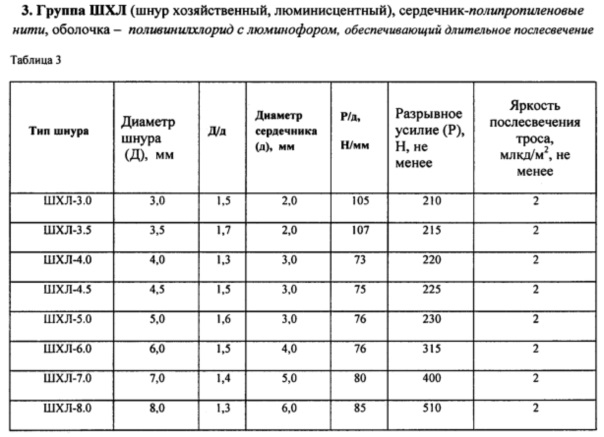

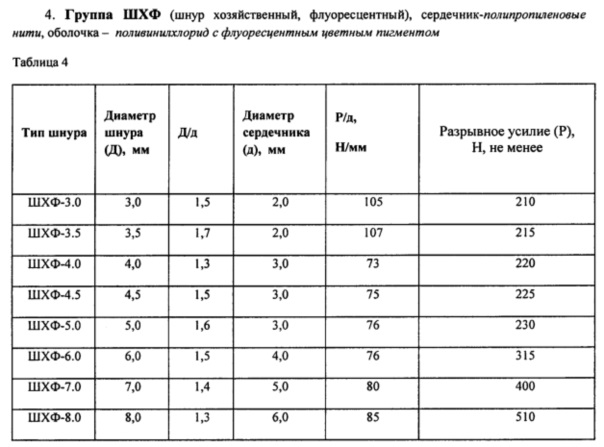

Отличительной особенностью новой конструкции синтетического шнура является то, что сердечник выполнен из переплетенных между собой прядей, которые в свою очередь выполнены из скрученных (переплетенных) нитей из полимеров с удельной массой не менее 0,9 г/см3, пределом прочности на разрыв не менее 32 МН/м2, максимальной рабочей температурой не менее 110°С (например, полипропиленовых нитей). Применение такого материала, количество прядей и количество нитей в пряди, а также такое конструктивное решение соединения элементов сердечника, как переплетение прядей, выполненных из скрученных (переплетенных) нитей, повышают разрывное усилие сердечника, являющееся основной технической характеристикой синтетического шнура. Важной технической характеристикой синтетического шнура является диаметр сердечника. По диаметрам сердечника и нити определяется количество прядей и нитей в пряди, необходимых для изготовления сердечника с заданным разрывным усилием. Как показали проведенные исследования, оптимальное соотношение разрывного усилия синтетического шнура к диаметру его сердечника при применении в качестве крепежного или соединительного элемента вышеуказанных конструкций составляет не менее 73 Н/мм (таблицы 1-5). Если это соотношение будет менее 73 Н/мм, то не гарантировано обеспечение прочностных характеристик синтетического шнура при применении его в качестве крепежного или соединительного элемента вышеуказанных конструкций.

Отличительной особенностью является также то, что полимерное покрытие сердечника шнура выполнено в виде оболочки с толщиной, определяемой из соотношения диаметра шнура к диаметру его сердечника не менее 1.3 из полимеров с удельной массой не менее 1 г/см3, пределом прочности на разрыв не менее 16 МН/м2, усадкой не менее 1%, максимальной рабочей температурой не менее 80°С, устойчивых к накоплению статистического электричества, действию кислот и щелочей, тепловой и солнечной радиации (например, поливинилхлорида). Наличие оболочки и ее свойства являются важным конструктивным элементом синтетического шнура. Это прежде всего защитная функция - функция предохранения сердечника от разрушения или снижения его технических характеристик от внешних воздействий. Материал сердечника должен противостоять действию солнечной радиации, особенно ультрафиолетовому излучению, температурным воздействиям окружающей среды, действию кислот и щелочей, накоплению статического электричества и т.п., в которых находятся указанные в применении изобретения конструкции. Для этого важны такие характеристики, как удельная масса, предел прочности на разрыв, максимальная рабочая температура и толщина оболочки. Как показали проведенные исследования, оптимальная величина толщины оболочки определяется из соотношения диаметра шнура к диаметру его сердечника и составляет не менее 1.3 (таблицы 1-5), иначе не обеспечивается эффективная защита от внешних воздействий, не гасится тепловая и солнечная радиация, особенно ультрафиолетовые лучи. Второй функцией, выполняемой оболочкой, являются ее декоративные свойства, такие как цвет, наличие глиттер, фотолюминофоры и др., позволяющие выбирать синтетический шнур в гармонии с другими декоративными элементами конструкций, указанных в применении изобретения. Здесь также важна толщина оболочки.

Еще одной отличительной особенностью является также то, что в синтетическом шнуре по изобретению повышена прочность соединения сердечника с покрытием за счет такого конструктивного решения, как выполнение сердечника с ребристой поверхностью и впадинами, заполняемыми расплавленным полимером при изготовлении синтетического шнура, дающего при отвердевании термоусадку не менее 1%.

Важным техническим результатом также является повышение производительности способа изготовления синтетического шнура за счет изготовления оболочки изделия путем нанесения на сердечник слоя полимера в расплавленном состоянии методом экструзии в потоке и регулирование скорости движения в трех зонах охлаждения в пределах 10 м/мин - 120 м/мин, причем температура проточной воды на входе должна быть не более 10°С - 15°С. Применение метода экструзии позволяет организовать более производительное поточное производство и повысить качество изделия.

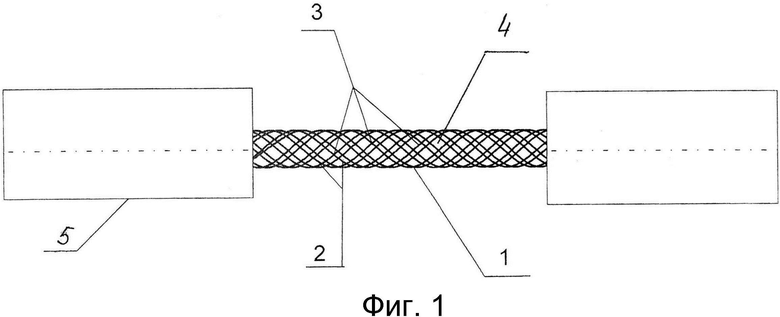

Конструкция синтетического шнура представлена на фиг. 1, 2.

На фиг. 1 показана конструкция синтетического шнура, где обозначено:

поз. 1 - сердечник;

поз. 2 - пряди сердечника;

поз. 3 - нити;

поз. 4 - впадины;

поз. 5 - полимерная оболочка.

На фиг. 2 приведена фотография с элементами синтетического шнура.

Синтетический шнур конструктивно выполнен (фиг. 1) из сердечника 1, изготовленного из переплетенных между собой прядей 2, которые в свою очередь скручены или переплетены из синтетических нитей 3. Переплетенные между собой пряди 2 сердечника 1 и нити 3 образуют ребристую поверхность с впадинами 4, которые при изготовлении изделия заполняются расплавленным полимером оболочки 5 и при его усадке при охлаждении создают прочное соединение сердечника 1 с оболочкой 5.

Сердечник 1 при соотношениях разрывного усилия к диаметру сердечника не менее 73 Н/мм в полной мере обеспечивает достаточные прочностные характеристики изделия, необходимые для применения в качестве крепежного и соединительного средства.

Повышение прочности соединения сердечника 1 с оболочкой 5 достигается за счет ребристой поверхности с впадинами 4 сердечника 1 и усадки материала оболочки 5 при охлаждении после его экструзии в расплавленном состоянии на сердечник 1.

Повышение устойчивости изделия действию кислот и щелочей, тепловой и солнечной радиации достигается за счет использования для изготовления оболочки 5 материалов типа поливинилхлорида с толщиной, определяемой соотношением диаметра шнура к диаметру его сердечника не менее 1.3 (см. таблицы 1-5).

Способ производства синтетического шнура состоит из двух этапов:

1 этап - изготовление сердечника 1;

2 этап - изготовление шнура нанесением на сердечник 1 слоя полимера прозрачного, цветного, с глиттером, с флуоресцентным веществом, образующего защитную оболочку 5 с нужными техническими характеристиками и потребительскими свойствами, указанными в таблицах.

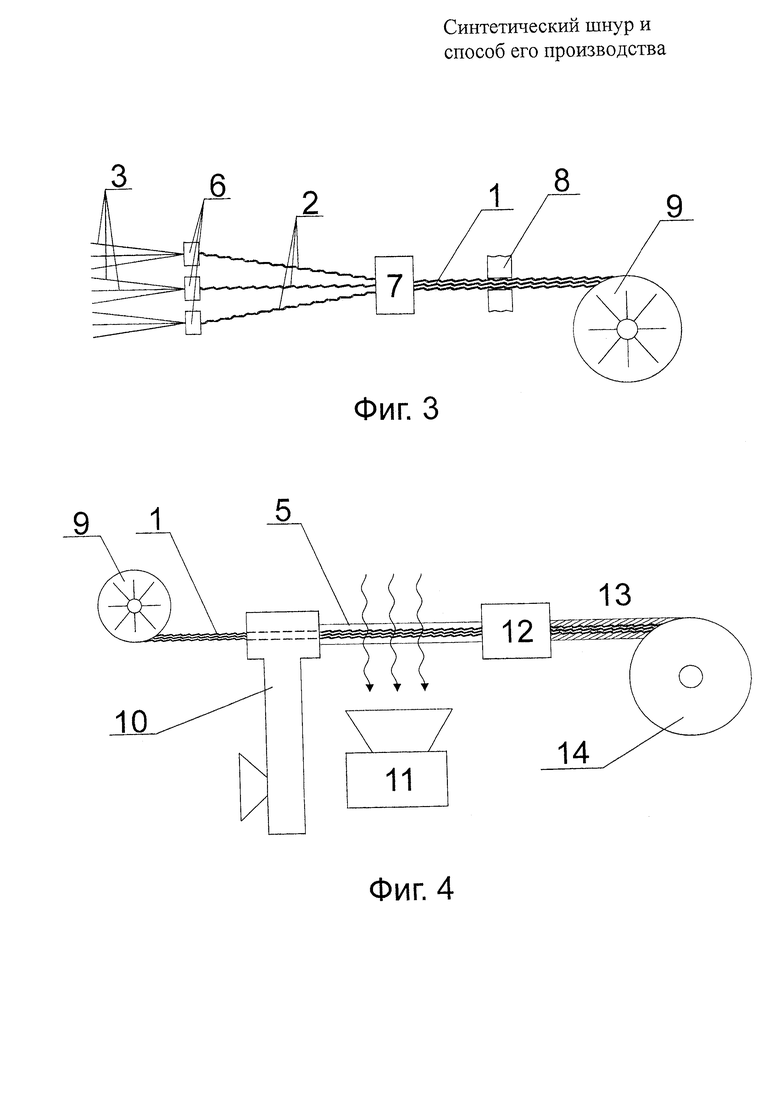

Способ производства синтетического шнура показан на схемах фиг. 3 и 4.

На фиг. 3 приведена принципиальная схема первого этапа изготовления синтетического шнура - изготовление сердечника.

На схеме (фиг. 3) условно изображено:

поз. 1 - сердечник из переплетенных между собой прядей;

поз. 2 - пряди сердечника из скрученных между собой синтетических нитей;

поз. 3 - синтетические нити;

поз. 6 - устройство для скручивания нитей;

поз. 7 - устройство для плетения прядей в сердечник;

поз. 8 - калибратор;

поз. 9 - катушка.

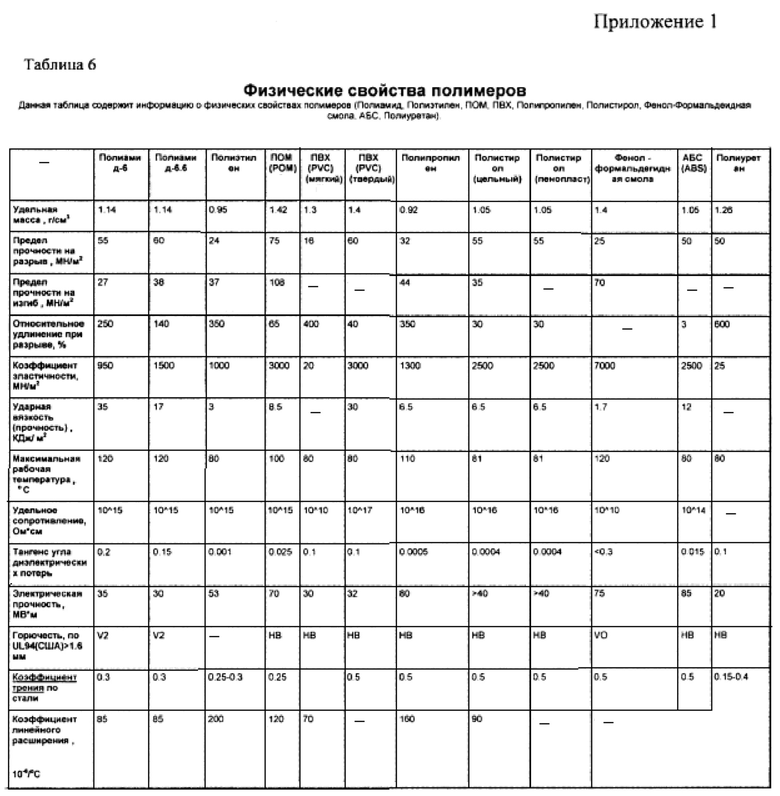

Изготовление сердечника начинается с выбора из таблицы 6 (приложение 1) полимера с заданными характеристиками: удельная масса не менее 1 г/см3, предел прочности на разрыв не менее 32 МН/м2, максимальная рабочая температура не менее 110°С, например полипропилен (полиамид). Из него известным способом изготавливаются нити 3 с заданным диаметром. Из разработанной номенклатуры (таблицы 1-5) выбирается диаметр сердечника для изготовления изделия. По заданному диаметру сердечника и диаметрам нитей рассчитываются количество прядей и количество нитей в пряди. Далее, как показано на фиг 3, синтетические нити 3 из полипропилена (полиамида) скручиваются между собой на устройстве для скручивания нитей 6 в пряди 2, а затем пряди 2 сплетаются на устройстве для плетения прядей 7 в сердечник 1, который пропускается через калибратор 8 и наматывается на катушку 9.

На фиг. 4 приведена принципиальная схема второго этапа изготовления синтетического шнура - покрытие сердечника полимером.

На схеме (фиг. 4) условно изображено:

поз. 1 - сердечник;

поз. 5 - полимерная оболочка.

поз. 9 - катушка с намотанным сердечником;

поз. 10 - экструдер с формующей головкой;

поз. 11 - отсасывающее устройство (воздушное охлаждение);

поз. 12 - водяная ванна (водяное охлаждение);

поз. 13 - второй участок воздушного охлаждения;

поз. 14 - приемный барабан с приводом.

На втором этапе вначале из таблицы 6 (приложение 1) выбирается полимер для изготовления оболочки с заданными свойствами: удельной массой не менее 1 г/см3, пределом прочности на разрыв не менее 16 МН/м2, усадкой не менее 1%, максимальной рабочей температурой не менее 80°С, устойчивый к накоплению статистического электричества, действию кислот и щелочей, тепловой и солнечной радиации, например поливинилхлорид.

Затем на установке для изготовления синтетического шнура (фиг. 4) на сердечник 1, изготовленный на первом этапе, методом экструзии в расплавленном состоянии наносится слой поливинилхлорида.

Толщина слоя поливинилхлорида рассчитывается из соотношения диаметра шнура (Д) к диаметру его сердечника (д) не менее 1,3. Например, диаметр сердечника равен 5.0. Диаметр синтетического шнура должен быть не менее 5.0×1.3=6.5 (мм). Исходя из разработанной номенклатуры для выпуска продукции, по таблицам 1-5 выбираем диаметр шнура - 7.0 мм. Определим толщину слоя оболочки синтетического шнура. Для этого из диаметра шнура (Д) вычитаем диаметр сердечника (д) 7.0 мм - 5.0 мм=2 мм. Толщина слоя оболочки будет 2 мм : 2=1 мм.

Исходя из определенного диаметра шнура, диаметра сердечника, толщины слоя полимера, выбираются соответствующая формующая головка экструдера 10 и калибратор с учетом усадки полимера оболочки при отвердевании.

Выбранные формующая головка экструдера 10 и калибратор устанавливаются на экструдер и осуществляется заправка сердечника 1. Для этого сердечник 1 с катушки 9 пропускается через центр формующей головки экструдера 10, зону принудительного воздушного охлаждения 11, ванну зоны водяного охлаждения 12, зону воздушного охлаждения 13 и закрепляется на приемном барабане 14 с приводом.

В экструдере к этому времени из гранул предварительно расплавляется поливинилхлорид, который после заправки сердечника 1 поступает в формующую головку 10 и заполняет ее.

В зоне водяного охлаждения 12 устанавливается температура проточной воды на входе не более 10°С - 15°С.

Включается привод приемного барабана 14. В зависимости от толщины слоя расплавленного полимера выбирается скорость движения сердечника 1 через зоны охлаждения из диапазона в пределах от 10 м/мин до 120 м/мин.

С катушки 9 начинает сматываться сердечник 1. Он проходит через центр формующей головки экструдера 10, наполненного расплавленным поливинилхлоридом, соединяется с расплавленным поливинилхлоридом своей ребристой поверхностью с впадинами 4.

Далее сердечник 1 с расплавленным слоем поливинилхлорида на поверхности выходит из формующей головки экструдера 10 в зону интенсивного принудительного воздушного охлаждения, образованную отсасывающим устройством 11, где поливинилхлорид твердеет и образует твердую внешнюю часть оболочки 5.

Затем сердечник 1 с твердой внешней частью оболочки 5 проходит через водяную ванну 12 и подвергается интенсивному водяному охлаждению, в результате которого расплавленный поливинилхлорид между внешней оболочкой и сердечником 1 полностью твердеет и образует оболочку 5.

При охлаждении полимер оболочки 5 твердеет, дает усадку (~1,5%) и хорошо соединяется с разогретым полимером сердечника, образуя прочное соединение с сердечником 1.

Изготовленный таким образом синтетический шнур далее охлаждается на воздухе в зоне 13 до температур, исключающих его слипание при наматывании на приемный барабан 14, а затем поступает на расфасовку и маркировку.

Для получения качественного изделия скорость движения сердечника 1 в формующей головке экструдера 10 поддерживают в пределах 10 м/мин - 120 м/мин в зависимости от толщины оболочки. Чем больше толщина оболочки, тем меньше скорость, т.к. необходимо большее время на охлаждение и отвердевание полимерной оболочки и наоборот, чем меньше толщина оболочки, тем меньше времени нужно на охлаждение и отвердевание оболочки. При скоростях менее 10 м/мин - крайне низкая производительность установки, а при скоростях более 120 м/мин не удается получить хорошее соединение сердечника 1 с оболочкой 5. Для интенсивного охлаждения расплавленного полимера оболочки температуру воды на входе поддерживают не более 10°С - 15°С. При больших температурах воды не удается получить хорошее соединение сердечника 1 с оболочкой 5.

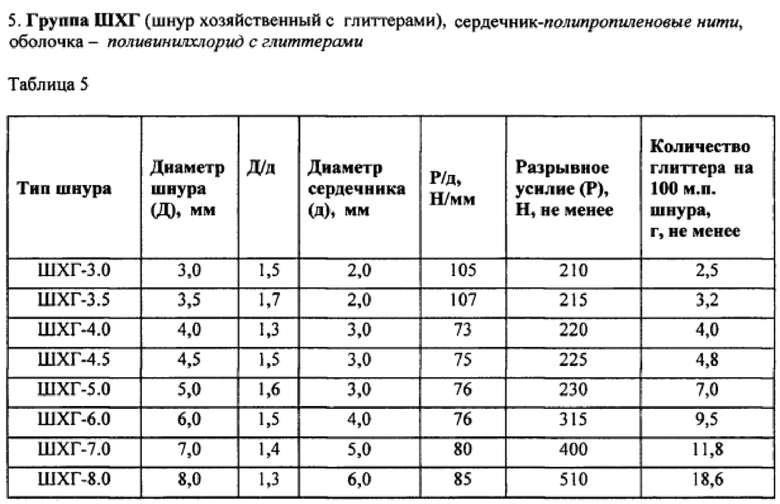

Для более полного удовлетворения потребностей потребителей заявителем разработана широкая номенклатура изделий в виде опытных групп, технические характеристики (диаметр шнура; диаметр сердечника; разрывное усилие; материал сердечника и оболочки) которых представлены в таблицах 1-5:

Синтетический шнур ЗАО «Танис» прошел лабораторные климатические испытания в ГНУ «Институт механики металлополимерных систем имени ВА. Белого» Национальной академии наук Беларуси, показавшие его высокие эксплутационные и потребительские свойства с расчетным сроком службы до 25 лет. Покрытие устойчиво к воздействию солнечного излучения, атмосферным осадкам, изменению температур в диапазоне от -40°С до +80°С.

Работа синтетического шнура рассматривается на примере подвески указателей. Для информирования покупателей о месте расположении товаров на этажах многоэтажного Дома торговли изготавливаются информационные указатели, которые подвешиваются к балкам перекрытий или потолку. Например, для удержания указателя в подвешенном состоянии необходим синтетический шнур с разрывным усилием не менее 230 Н. Для дизайнерских целей синтетический шнур должен иметь красный цвет. Выбирается из группы 2 синтетический шнур ШХЦ- 5.0 красного цвета, производится прикрепление указателя к синтетическому шнуру и его подвеска.

Синтетический шнур по изобретению удачно сочетает свойства сердечника из синтетических нитей выдерживать разного рода нагрузки и имеет меньший вес по сравнению с металлополимерным тросом с эффективными защитными и декоративными свойствами применяемых полимеров для оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паракорд | 2023 |

|

RU2822896C1 |

| Длинномерный формованный профиль и способ его изготовления, термоусаживаемая лента и способ ее изготовления, способ изготовления термовосстанавливаемых ленточных изделий из полимера и способ изготовления термовосстанавливаемой ленты | 1989 |

|

SU1745109A3 |

| Детонирующий шнур | 2018 |

|

RU2691715C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОМКИ СИНТЕТИЧЕСКОГО ТЕХНИЧЕСКОГО ПОЛОТНА | 2008 |

|

RU2371534C1 |

| СЕТЬ И СПОСОБ ВЯЗАНИЯ СЕТИ | 2000 |

|

RU2158792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯЖИ ИЗ НЕПРЕРЫВНОЙ ПОЛИЭФИРНОЙ НИТИ, ПРЯЖА ИЗ ПОЛИЭФИРНОЙ НИТИ, КОРД, СОДЕРЖАЩИЙ ПОЛИЭФИРНЫЕ НИТИ, И РЕЗИНОВОЕ ИЗДЕЛИЕ | 1995 |

|

RU2146311C1 |

| Способ изготовления пожарного плоскосворачиваемого рукава с полимерным покрытием | 2022 |

|

RU2785940C1 |

| КОМБИНИРОВАННЫЙ КАНАТ | 2021 |

|

RU2786094C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| ОПТИЧЕСКОЕ ВОЛОКНО В ПЛОТНОМ БУФЕРНОМ ПОКРЫТИИ, ВОЛОКОННО-ОПТИЧЕСКИЕ КАБЕЛИ И СПОСОБЫ НАЛОЖЕНИЯ ПЛОТНОГО БУФЕРНОГО ПОКРЫТИЯ НА ОПТИЧЕСКОЕ ВОЛОКНО (ВАРИАНТЫ) | 2021 |

|

RU2782677C1 |

Изобретение относится производству синтетических шнуров для крепления или соединения элементов конструкций. Синтетический шнур выполнен из сердечника 1, изготовленного из переплетенных между собой прядей 2, которые в свою очередь скручены или переплетены из синтетических нитей 3. Переплетенные между собой пряди 2 сердечника 1 и нити 3 образуют ребристую поверхность с впадинами 4, которые при изготовлении изделия заполняются расплавленным полимером оболочки 5 и при его усадке при охлаждении создают прочное соединение сердечника 1 с оболочкой 5. Способ производства синтетического шнура состоит из изготовления сердечника 1 и шнура нанесением на сердечник 1 слоя полимера, образующего защитную оболочку 5. 2 н. и 3 з.п. ф-лы, 4 ил, 6 табл.

1. Синтетический шнур, содержащий сердечник, сплетенный (скрученный) из синтетических нитей с полимерным покрытием, отличающийся тем, что сердечник состоит из прядей, соединенных между собой плетением, а пряди в свою очередь состоят из нитей полимеров с удельной массой не менее 0,9 г/см3, пределом прочности на разрыв не менее 32 МН/м2, максимальной рабочей температурой не менее 110°С, соединенных между собой кручением или плетением, образующих ребристую поверхность с впадинами, соединенную усадкой с наружным покрытием, выполненным в виде оболочки из полимеров с удельной массой не менее 1 г/см3, пределом прочности на разрыв не менее 16 МН/м2, усадкой не менее 1%, максимальной рабочей температурой не менее 80°С, устойчивым к накоплению статистического электричества, действию кислот и щелочей, тепловой и солнечной радиации с толщиной, определяемой из соотношения диаметра шнура к диаметру его сердечника не менее 1.3, а соотношение разрывного усилия синтетического шнура к диаметру синтетического сердечника изделия составляет не менее 73 Н/мм.

2. Способ изготовления синтетического шнура, включающий изготовление сердечника плетением или скручиванием синтетических нитей, к которому присоединяется полимерное покрытие, отличающийся тем, что вначале из выбранных полимерных нитей скручивают пряди, которые затем сплетают в сердечник с ребристой структурой, на который экструзией наносится слой расплавленного полимера, выбранного качестве оболочки, подвергаемой последовательно принудительному охлаждению воздухом, затем проточной водой с температурой на входе не более 10°С - 15°С и снова на воздухе при скорости движения в зонах охлаждения 10 м/мин - 120 м/мин, приводящее к отвердеванию оболочки и ее усадке не менее чем на 1%.

3. Синтетический шнур по п. 1, отличающийся тем, что в полимерную оболочку возможно добавление красителей, фотолюминофоров или глиттера, а также выполнение ее прозрачной.

4. Синтетический шнур по п. 1, отличающийся тем, что в качестве полимеров, применяемых для изготовления сердечника, с удельной массой не менее 0,9 г/см3, пределом прочности на разрыв не менее 32 МН/м2, максимальной рабочей температурой не менее 110°С, используют полипропилен или полиамид.

5. Синтетический шнур по п. 1, отличающийся тем, что в качестве полимеров, применяемых для изготовления оболочки, с удельной массой не менее 1 г/см3, пределом прочности на разрыв не менее 16 МН/м2, усадкой не менее 1%, максимальной рабочей температурой не менее 80°С, устойчивым к накоплению статистического электричества, действию кислот и щелочей, тепловой и солнечной радиации, используют поливинилхлорид.

| Трос | 1975 |

|

SU791817A1 |

| WO 2014083586 A1, 05.06.2014 | |||

| US 20120297746 A1, 29.11.2012 | |||

| EA 201001829 A1, 30.04.2012 | |||

| ПОЛИАМИДНЫЕ ПРЯЖИ, НИТИ И ВОЛОКНА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2006 |

|

RU2372422C2 |

Авторы

Даты

2017-10-19—Публикация

2016-09-13—Подача