Изобретение относится к газовому анализу, а именно к изготовлению датчиков контроля содержания паров воды в воздухе, в частности к формированию электропроводящей пленки на поверхности подложек из оксидного стекла. Датчик может быть использован для контроля влажности в газовых средах.

Известен способ формирования многослойных нанокристаллических пленок на основе синтеза нанокристаллических оксидов и гидроксидов, отличающийся от известных тем, что синтез происходит на поверхности жидкой фазы [патент РФ №2233791 от 10.08.2004].

Недостатком указанного способа является многостадийность процесса, что приводит к длительности и удорожанию процесса формирования многослойных нанокристаллических пленок, поскольку на первом этапе получают осадок нанокристаллических оксидов и гидроксидов, после чего модифицированный осадок подвергают тепловой, ультразвуковой и другим обработкам. Кроме этого, указанным способом сложно получить чередующиеся нанокристаллические рецепторные слои разного фазового состава контролируемой толщины.

Наиболее близким техническим решением заявленному изобретению является способ формирования пленок поли-N,N-диметил-3,4-диметиленпирролидиний цианида для определения содержания паров воды в воздушной среде [патент РФ №2541715 от 20.02.2015], включающий последовательное нанесение на поверхность оксидного стекла аэрозольным распылением поли-N,N-диметил-3,4-диметиленпирролидиний хлорида и ультразвуковым распылением гексацианоферрата(III) калия при соотношении взаимодействующих компонентов 1:3 соответственно с образованием поли-N,N-диметил-3,4-диметиленпирролидиний цианидной пленки, селективной по отношению к парам воды.

Недостатками существующего способа формирования пленки являются плохо контролируемая толщина электропроводящего слоя и недостаточный уровень однородности распределения компонентов по поверхности и объему пленки в результате использования метода аэрозольного распыления модификатора на полимер, что не позволяет обеспечить требуемый уровень технических характеристик рецепторного слоя.

Техническим результатом заявленного изобретения является возможность получения тонких пленок заданной толщины и массы с оптимальным соотношением взаимодействующих компонентов полимер и модификатор, что обеспечивает увеличение отклика (удельная электрическая проводимость), микротвердости, однородности и чувствительности пленки к содержанию паров воды в воздушной среде, а также увеличение срока годности гетероструктуры, приготовленной изложенным способом.

Технический результат достигается тем, что в отличие от известного технического решения формирование слоя поли-N,N-диметил-3,4-диметиленпирролидиний цианида (ПДМПЦ) на поверхности диэлектрической подложки из оксидного стекла осуществляется путем подъема ее в горизонтальном положении из водного раствора взаимодействующих компонентов: полимера, такого как поли-N,N-диметил-3,4-диметиленпирролидиний хлорид (ПДМПХ), и модификатора, такого как гексацианоферрат(II) калия, на поверхность с постоянной скоростью, варьируемой от 4⋅10-5 до 9⋅10-5 м/с, и варьируемым содержанием ПДМПХ в растворе от 0,2 до 0,5% мас. Установленное в процессе эксперимента оптимальное массовое соотношение модификатора к полимеру составляет (2,3±0,1):1, что соответствует взаимодействию одного звена полимера с одной молекулой модификатора (мольное соотношение 1:1).

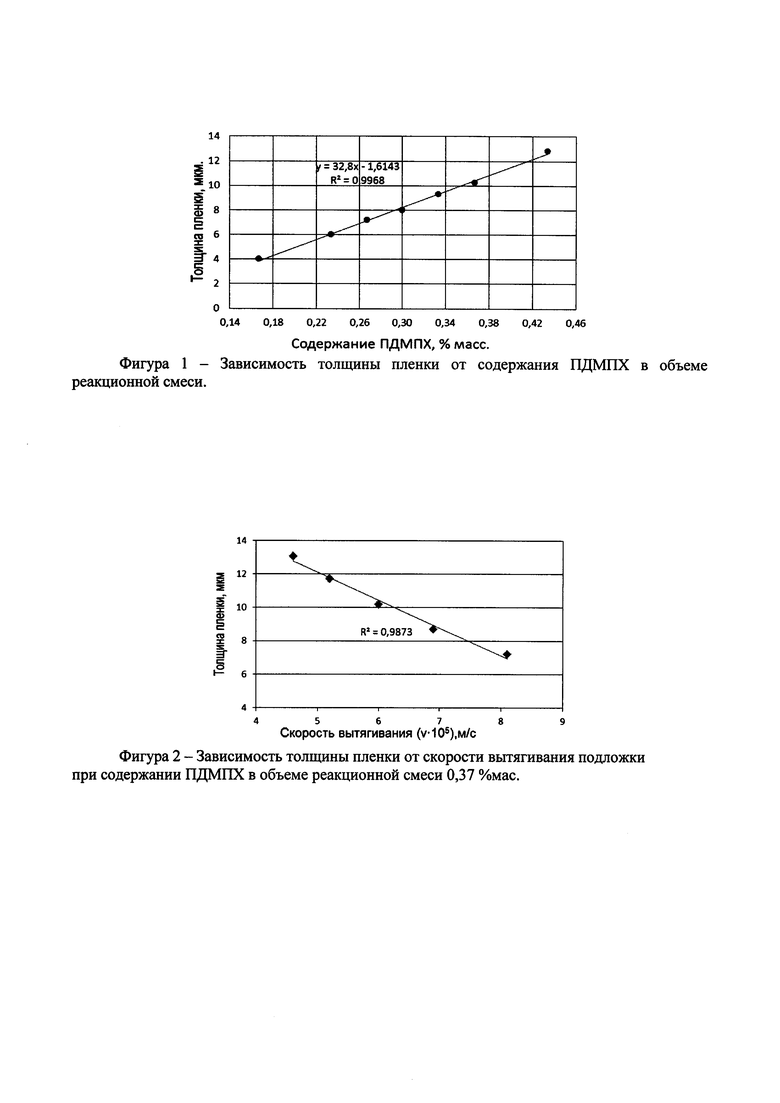

Преимуществом данного способа является одностадийность процесса получения модифицированной пленки на поверхности подложки и возможность обеспечения заданной толщины пленки путем изменения количества ПДМПХ в реакционном объеме при постоянной скорости вытягивания подложки (фигура 1), а также при изменении скорости ее вытягивания из раствора взаимодействующих компонентов с определенным содержанием ПДМПХ (фигура 2). Метод позволяет обеспечить более однородное нанесение модифицированного полимера (ПДМПЦ) на поверхность диэлектрической подложки из оксидного стекла и улучшить технические характеристики рецепторного слоя.

Изобретение иллюстрируется следующими примерами.

Пример 1

Готовят водные растворы ПДМПХ и гексацианоферрата(II) калия объемами по 15 мл каждый. При этом содержание модификатора (гексацианоферрата(II) калия) и полимера (ПДМПХ) в их растворах соответствует условию их массового соотношения при взаимодействии как 2,3:1, что соответствует стехиометрии реакции - мольному соотношению 1:1.

Подготовка подложки: на очищенное оксидное стекло крепят токопроводящим клеем медные электроды на расстоянии 1 см. Изготовленную подложку с электродами высушивают при комнатной температуре не менее 4 часов.

Нанесение ПДМПЦ на подложку осуществляют методом вытягивания подложки в горизонтальном положении с постоянной скоростью ((4-9)⋅10-5 м/с) из водного раствора, где происходит реакция взаимодействия полимера ПДМПХ и модификатора гексацианоферрата(II) калия. Полученная зависимость толщины пленки от содержания ПДМПХ в объеме реакции при скорости вытягивания 6⋅10-5 м/с представлена на фигуре 1.

Подложку из оксидного стекла с нанесенной модифицированной пленкой водонерастворимого полимера (ПДМПЦ) высушивают в лабораторных условиях в течение 24 часов, после чего полученная гетероструктура пригодна к использованию в качестве сенсорного элемента.

Пример 2

Все технологические условия получения пленок совпадают с приведенными в примере 1, за исключением массы навески гексацианоферрата(II) калия. Массовое соотношение компонентов гексацианоферрата(II) калия к ПДМПХ в этом случае составляет 2,0:1.

Пример 3

Все технологические условия получения пленок совпадают с приведенными в примере 1, за исключением массы навески гексацианоферрата(II) калия. Массовое соотношение компонентов гексацианоферрата(II) калия к ПДМПХ в этом случае составляет 2,5:1.

Образцы с разными массовыми соотношениями реагирующих компонентов гексацианоферрата(II) калия и ПДМПХ внешне сильно различаются. Образец с массовым соотношением модификатор:полимер, равным 2,0:1, после просушивания представляет собой однородную целостную пленку светло-желтого цвета с белыми вкраплениями. Однако при контакте с парами воды происходит деградация пленки, связанная, по-видимому, с взаимодействием паров воды с элементами ее структуры.

Образец с массовым соотношением модификатор:полимер, равным 2,3:1, после просушивания имеет на подложке однородную целостную пленку лимонно-желтого цвета. Состояние пленки при контакте с парами воды не меняется. У пленки не наблюдается ухудшение ее технических характеристик в течение нескольких месяцев.

Образец с массовым соотношением модификатор:полимер, равным 2,5:1, после просушивания представляет собой также целостную однородную пленку ярко-желтого цвета на подложке из оксидного стекла. Такой цвет говорит о наличии в пленке избыточного количества модификатора - гексацианоферрата(II) калия. Пленка устойчива к парам воды. Однако при комнатной температуре пленка кристаллизуется и теряет свою целостность в течение двух недель.

Измерение микротвердости пленок проводили на микротвердомере ПМТ-3М. По результатам измерения величины микротвердости проведена оценка однородности рецепторных слоев в соответствии с ГОСТ 8.531-2002 «Государственная система обеспечения единства измерений. Стандартные образцы состава монолитных и дисперсных материалов. Способы оценивания однородности». Относительная погрешность методики измерения величины микротвердости пленок не превышает 0,03.

Для пленки с массовым соотношением гексацианоферрата(II) калия к ПДМПХ, равным 2,0:1, величина микротвердости составляет 54±2 Н/мм2, величина характеристики однородности в относительных единицах - 0,022. Пленки с массовым соотношением модификатора к полимеру, равным 2,3:1, имеют значение величины микротвердости 62±2 Н/мм2, а величину характеристики однородности в относительных единицах - 0,015. Величина микротвердости пленки с массовым соотношением модификатора к полимеру, равным 2,5:1, составляет 58±2 Н/мм2, величина характеристики однородности в относительных единицах - 0,019. Наибольшее значение величины микротвердости и наименьшая величина характеристики однородности наблюдаются у модифицированных пленок, полученных при взаимодействии гексацианоферрата(II) калия и ПДМПХ в массовом соотношении, равном 2,3:1. Поскольку в этом случае величина относительной погрешности, определяющая характеристику однородности, существенно меньше погрешности методики выполнения измерений, образец в соответствии с ГОСТ 8.531-2002 может считаться однородным.

Пленка, полученная способом, изложенным в прототипе [патент РФ 2541715 от 20.02.2015], имеет величину микротвердости 57 Н/мм2 и характеристику однородности в относительных единицах 0,03.

Для измерения электрической проводимости используют иммитансометр Е7-8 (ПО «Калибр», Республика Беларусь). Значения электрической проводимости пленок приводили к ее удельной величине, учитывая расстояние между контактами и площадь поперечного сечения рецепторного слоя (1=1 см, S=2,5⋅10-3 см2). Для построения градуировочной зависимости удельной электрической проводимости рецепторного слоя от содержания влаги в рабочем объеме измерительного устройства применяют растворы серной кислоты с содержанием 15-60% мас., для которых табулированы значения содержания паров воды над их поверхностью (3,78-21,32 г/м3).

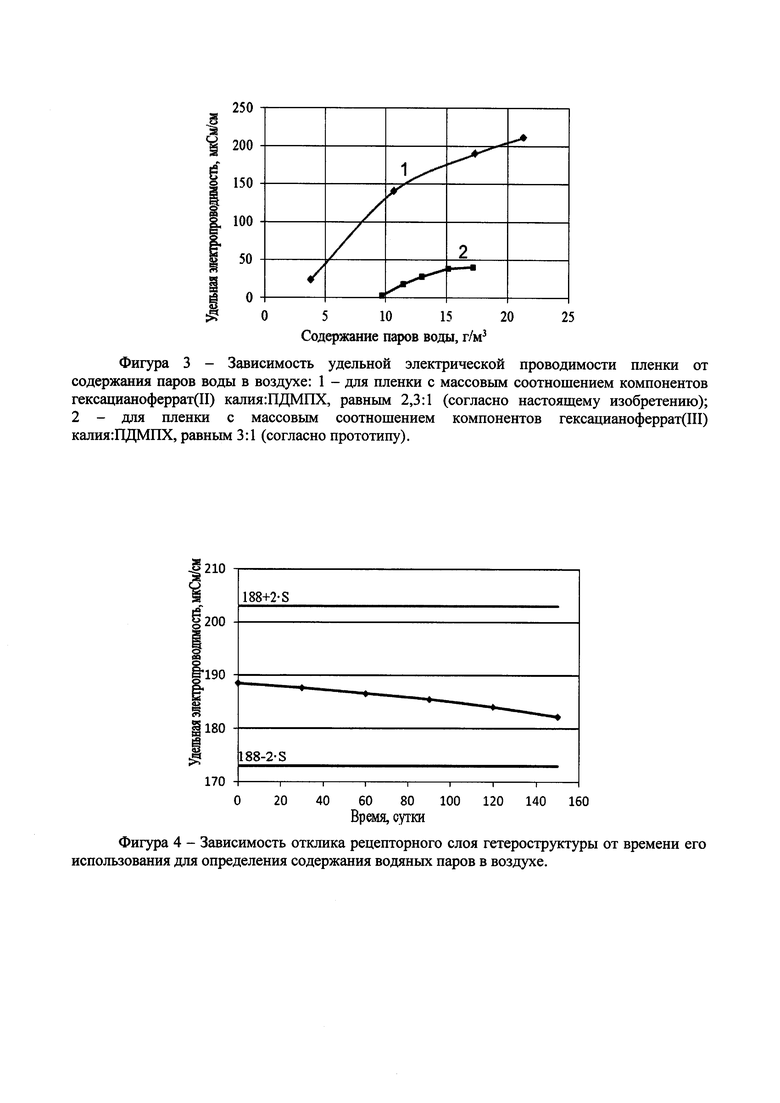

Сенсорный элемент закрепляют в зажимах иммитансометра и измеряют электрическую проводимость. Аналитическим сигналом служит изменение электрической проводимости пленки при изменении содержания паров воды над растворами серной кислоты с известными концентрациями. Для пленок, полученных при массовом соотношении компонентов модификатор:полимер, равном 2,0:1 и 2,5:1, зависимости удельной электрической проводимости от содержания паров воды в воздушной среде имеют ярко выраженный экспоненциальный характер. Для пленки, полученной при массовом соотношении реагирующих компонентов модификатор:полимер, равном 2,3:1, (фигура 3, кривая 1) зависимость удельной электрической проводимости от содержания паров воды в воздушной среде меняется по степенному закону, что указывает на адсорбционный механизм происходящего гетерогенного процесса на поверхности модифицированной пленки (фигура 2). Кривая 2 на фигуре 3 соответствует зависимости удельной электропроводимости прототипа [патент РФ №2541715 от 20.02.2015] от содержания паров воды в воздушной среде.

Оценка чувствительности рецепторного слоя проведена по логарифмическим зависимостям удельной электрической проводимости от содержания паров воды над растворами серной кислоты с известной концентрацией. Рассчитанная величина чувствительности рецепторного слоя по отношению к содержанию влаги в заявляемом варианте составляет 0,62, а чувствительность пленки, полученной по техническому решению, изложенному в прототипе [патент РФ №2541715 от 20.02.2015], составляет 0,42, что существенно ниже, чем в предлагаемом способе получения электропроводящей пленки.

Для обнаружения изменения качества работы и дальнейшей оценки срока годности сенсорных гетероструктур, полученных при массовом соотношении модификатор:полимер, равном 2,3:1, согласно ГОСТ Ρ 50779.45-2002 «Статистические методы. Контрольные карты кумулятивных сумм. Основные положения», проводили анализ во времени: в течение 5 месяцев измеряли влажность воздушной среды над растворами серной кислоты с известными концентрациями. На фигуре 4 представлены результаты измерения показателя качества пленки (удельной электрической проводимости) через равные промежутки времени. Величина аналитического сигнала за указанный период уменьшилась на 6 мкмСм/см (3%), в то время как погрешность методики измерения удельной электрической проводимости даже при доверительной вероятности 0,90 составляет 15 мкмСм/см.

Таким образом, стабильность электропроводящей пленки, полученной по предлагаемому способу, превышает 5 месяцев, а стабильность пленки, полученной по техническому решению, изложенному в прототипе [патент РФ №2541715 от 20.02.2015], не достигает 3 месяцев.

Результатом является способ получения рецепторного слоя на поверхности подложки из оксидных стекол в виде однородной электропроводящей пленки, который обеспечивает возможность получения пленок контролируемой толщины, более высокие значения аналитического сигнала (удельной электрической проводимости), большую чувствительность пленки к содержанию паров воды в воздухе, а также улучшение технических параметров, характеризующих устойчивость пленки к воздействию окружающей среды: микротвердости, однородности, стабильности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПЛЁНОК, СЕЛЕКТИВНЫХ ПО ОТНОШЕНИЮ К СОДЕРЖАНИЮ ВЛАГИ В ВОЗДУШНОЙ СРЕДЕ, ПУТЁМ ВЗАИМОДЕЙСТВИЯ НА ПОВЕРХНОСТИ ОКСИДНЫХ СТЁКОЛ ВОДОРАСТВОРИМОГО ПОЛИМЕРА И ГЕКСАЦИАНОФЕРРАТА (II) КАЛИЯ | 2016 |

|

RU2625827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОЛИМЕРНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ ОКСИДНЫХ СТЕКОЛ ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКСИДОВ АЗОТА В ВОЗДУШНОЙ СРЕДЕ | 2018 |

|

RU2692520C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК, СОДЕРЖАЩИХ ПОЛИ-N, N-ДИМЕТИЛ-3, 4-ДИМЕТИЛЕНПИРРОЛИДИНИЙ ЦИАНИД, НА ПОВЕРХНОСТИ ОКСИДНЫХ СТЕКОЛ | 2013 |

|

RU2541715C1 |

| СПОСОБ БОРЬБЫ С ГРИБКОВЫМИ И БАКТЕРИАЛЬНЫМИ ЗАБОЛЕВАНИЯМИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАСТЕНИЙ | 2008 |

|

RU2371919C1 |

| ЗАМЕДЛЯЮЩИЙ ОКИСЛИТЕЛЬНЫЙ АГЕНТ ДЛЯ ПОЛУЧЕНИЯ ПРОВОДЯЩИХ ПОЛИМЕРОВ | 2004 |

|

RU2370838C9 |

| СПОСОБ ПРЕДЫНКУБАЦИОННОЙ ОБРАБОТКИ ЯИЦ ПРЕПАРАТОМ ГАЛОСЕПТ | 2011 |

|

RU2492637C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-N,N-ДИМЕТИЛ-3,4-ДИМЕТИЛЕНПИРРОЛИДИНИЙ ХЛОРИДА | 2008 |

|

RU2372333C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР И ЭЛЕКТРОПРОВОДЯЩИЙ СЛОЙ С УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ, ПО МЕНЬШЕЙ МЕРЕ, 150 См/см | 2003 |

|

RU2363709C2 |

| КОСМЕТИЧЕСКАЯ И/ИЛИ ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ КОЖНОГО ПОКРОВА | 2020 |

|

RU2737268C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩЕЙ КОМПЛЕКС ПОЛИ(3,4-ДИАЛКОКСИТИОФЕНА) И ПОЛИАНИОНА ВОДНОЙ ДИСПЕРСИИ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ВЫШЕУКАЗАННАЯ ДИСПЕРСИЯ, КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, ПОДЛОЖКА С ПРОВОДЯЩЕЙ ПРОЗРАЧНОЙ ПЛЕНКОЙ | 2003 |

|

RU2327708C2 |

Изобретение относится к изготовлению подложки из оксидного стекла для определения содержания паров воды в воздушной среде. На поверхность подложки путем ее подъема в горизонтальном положении с постоянной скоростью, варьируемой от 4⋅10-5 до 9⋅10-5 м/с, из водного раствора взаимодействующих компонентов: полимера, такого как поли-N,N-диметил-3,4-диметиленпирролидиний хлорид (ПДМПХ), и модификатора – гексацианоферрата(II) калия наносят пленку поли-N,N-диметил-3,4-диметиленпирролидиний цианида (ПДМПЦ). Содержание ПДМПХ в растворе составляет от 0,2 до 0,5 мас.%, при соблюдении массового соотношения модификатор:полимер, равного (2,3±0,1):1. Изобретение обеспечивает увеличение отклика (удельная электрическая проводимость), микротвердости, однородности и чувствительности пленки к содержанию паров воды в воздушной среде, а также увеличение срока годности полученной гетероструктуры. 4 ил., 3 пр.

Способ получения пленок поли-N,N-диметил-3,4-диметиленпирролидиний цианида (ПДМПЦ) на поверхности диэлектрической подложки из оксидного стекла для определения содержания паров воды в воздушной среде, отличающийся тем, что формирование слоя ПДМПЦ на поверхности подложки осуществляется путем подъема ее в горизонтальном положении из водного раствора взаимодействующих компонентов: полимера, такого как поли-N,N-диметил-3,4-диметиленпирролидиний хлорид (ПДМПХ), и модификатора, такого как гексацианоферрат(II) калия, на поверхность с постоянной скоростью, варьируемой от 4⋅10-5 до 9⋅10-5 м/с, и варьируемым содержанием ПДМПХ в растворе от 0,2 до 0,5 мас.% при соблюдении массового соотношения модификатор:полимер, равного (2,3±0,1):1.

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК, СОДЕРЖАЩИХ ПОЛИ-N, N-ДИМЕТИЛ-3, 4-ДИМЕТИЛЕНПИРРОЛИДИНИЙ ЦИАНИД, НА ПОВЕРХНОСТИ ОКСИДНЫХ СТЕКОЛ | 2013 |

|

RU2541715C1 |

| Способ получения растворов халькогенидных стекол | 1977 |

|

SU645946A1 |

| DE 4316665 A1, 17.11.1994 | |||

| EP 2910940 A1, 26.08.2015 | |||

| WO 2015035243 A1, 12.03.2015. | |||

Авторы

Даты

2017-10-24—Публикация

2016-07-28—Подача