Изобретение относится к высокопрочным, безавтоклавным, бесцементным стеклобетонам и может быть использовано в строительной отрасли для изготовления конструкционных, несущих элементов, а также при изготовлении облицовочных и декоративно-художественных изделий.

Известен стеклобетон, обладающий большей прочностью, морозостойкостью и теплопроводностью. Стеклобетон - это очень большая группа строительных материалов, обладающих различными свойствами. Общее для всех стеклобетонов свойство - это бетон, в который как составная часть добавлено стекло в разных видах. Функция этой добавки и определяет свойства полученного материала.

Стеклонаполненный бетон со стеклянным боем. Этот вид бетона позволяет экономить на наполняющих материалах, заменяя песок и щебень на стеклянный бой и замкнутые стеклянные емкости (трубки, ампулы, шарики). Причем щебень может быть заменен на стекло на 20-100% без потери прочности и со значительным снижением веса готового блока.

Стеклобетон со стеклом в виде связующего вещества, как правило, этот вид бетона для промышленного производства. Он изготавливается на предприятиях и используется на них, т.к. обладает высокой кислотоупорностью и относительно низкой щелочеустойчивостью.

Известна бетонная смесь для отделочных работ (АС №718408, С04В 15/00 1978), автоклавного твердения на основе вулканического стекла (перлита), имеющего химический состав, сходный с составом оконных стекол. Размолотое природное стекло (перлит) 8-25%; щелочной активатор 0.5-2.5%; гранитный или мраморный заполнитель 25-86%; вода остальное. Данный стеклобетон отверждается автоклавно, при 10-12 МПа, достигается прочность материала 35-65 МПа.

Автоклавное отверждение является главным недостатком и препятствием для широкого применения данного технического решения.

Известна строительная смесь (патент РФ №2187483, МПК С04В 28/26, оп. 20.08.2002), включающая стекловяжущее - молотое стекло, стеклозаполнитель - дробленое стекло и жидкое стекло, при этом она содержит молотое стекло состава, мас. %: SiO2 58,1-70,5; B2O3 0,1-3,7; СаО 0,2-6,0: ВаО - 0,2-12,0; PbO 0,2-13,0: Al2O3 2-6; Na2O 3-7; K2O 8-10, жидкое стекло плотностью 1,21 -1,25 г/см3 и добавку гипса при следующем соотношении компонентов, мас. ч.:

Главный недостаток известного технического решения - это вариант бетонов на основе жидкого стекла с добавлением молотого и дробленого стекла в качестве заполнителя и гипса в качестве отвердителя, обладающих высокой кислотоупорностью и относительно низкой устойчивостью к щелочам, предназначен для защиты от излучений, что отмечено в описании патента.

Известна стеклобетонная смесь на цементном вяжущем: патент US 7771529, 10.08.2010, включающая, мас. %: портландцемент 3-20, пуццолановую добавку - молотое до размера частиц цемента стекло в соотношении добавка: портландцемент (0,25-4):1, мелкий и крупный заполнители из стекла до 90% и вода, где стекло является повторно используемым, таким как отходы листового и тарного стекла, причем предусмотрена смесь измельченного стекла, содержащая, мас. %: фракция 100 меш (до 0,15 мм) 0-20, 120 меш (до 0,12 мм) 0-20 и 300 меш (до 50 мкм) 0-20, мелкий заполнитель, имеющий размер до 100 меш (0,15 мм до 4,75 мм), и крупный заполнитель, имеющий размер - 5/8 дюйма (до 40,64 мм), количество крупного заполнителя составляет более 100% от массы остальных компонентов, включая воду, и пластификатор Adva-100 (на поликарбоксилатной основе).

Недостатком данного решения следует считать использование порошка стекла исключительно в качестве пуццолановой добавки по причине относительно крупного минимального размера частиц стекла, порядка 50 мкм, что не позволяет реализовать в полной мере вяжущие свойства стеклянного порошка. Стеклянный порошок со средним размером частиц 40-60 мкм не проявляет вяжущих свойств в смеси с известью без автоклавирования, что было отмечено выше, 50 мкм - это мелкий заполнитель - молотое стекло, всего лишь одна из механически необходимых фракций. Фракция заполнителя примерно 50 мкм является необходимым компонентом порошковых бетонов, но это порошок, обеспечивающий структуру, несет механическую нагрузку, при этом не проявляет вяжущих свойств без автоклавирования. Многие порошковые бетоны содержат фракцию молотого кварцевого песка, выполняющего аналогичную механическую функцию. Связывание извести при 50 мкм размерах частиц есть, но небольшое, в соответствии с относительно небольшой внешней удельной поверхностью частиц данной фракции.

Наиболее близким, аналогичным предлагаемому решению по принципам твердения является стеклобетонная смесь (патент SU №1073208, МПК С04В 15/00, оп. 15.02.1984), включающая молотое стекло, щелочной активатор, заполнитель и воду. В известном изобретении используется молотое стекло состава (мас. %): SiO2 36,17-39,06; Al2O3 18,14-20,22; CaO 27,51- 32,63; MgO 4,25-5,91; Fe2O3 1,08-1,53; Mn2O3 0,04-0,06; K2O 0,41-0,52; Na2O 3,13-4,07; F 2,0-3,5 при следующем соотношении компонентов, мас. %:

Главный недостаток известного технического решения - это специально изготовленное фторсодержащее стекло, имеющее пониженное содержание SiO2, порядка 39%, при значительном содержании Al2O3 и СаО. Такой состав стекла, содержащий силикаты кальция и алюминия, имеет химическую аналогию с глиноземистыми и обычными цементами, содержащими данные силикаты, что обеспечивает высокую реакционную способность порошка такого фторированного стекла и хорошие вяжущие свойства без автоклавной обработки. Практическое применение известного технического решения затрудняется тем, что оконные и тарные стекла и соответствующие стеклоотходы содержат порядка 70% SiO2, что резко уменьшает растворимость в воде и реакционную способность стекла. Поэтому обычные, размолотые до среднего (40-60 мкм) размера частиц, стеклянные порошки не проявляют вяжущих свойств в смеси с известью при затворении водой без автоклавирования. Автоклавирование при высокой, порядка 170-200°С, температуре позволяет получить высокопрочные материалы, но делает технологию неэкономичной. Задачей изобретения является разработка высокопрочной стеклобетонной смеси неавтоклавного получения с повышенными эксплуатационными характеристиками, разработанной из отходов производств, способной гидратироваться и набирать необходимую прочность в нормальных условиях твердения, а также в условиях термовлажностной обработки (пропаривания).

Технический результат изобретения заключается в повышении эксплуатационных характеристик, решении проблемы утилизации стеклоотходов.

Это достигается тем, что стеклобетонная смесь, включающая измельченное стекло, щелочной активизатор и воду, содержит стекло в виде стеклоотходов тарного и/или оконного стекла следующих фракций - ультрадисперсное стекло со средним размером частиц не более 5 мкм, стекло с размером частиц 30-60 мкм, стекло с размером частиц 0,15-1,5 мм, стекло с размером частиц более 1,5 мм, в качестве щелочного активизатора - известь, размолотую сухим помолом совместно с указанным ультрадисперсным стеклом и/или стеклом с размером частиц 30-60 мкм, и дополнительно - гиперпластификатор на основе поликарбоксилатов при следующем соотношении компонентов в мас. %:

Изобретение относится к изготовлению силикатного бетона - стеклобетона на основе измельченного стеклобоя различного фракционного состава, содержащего в качестве основного компонента вяжущего ультрадисперсную фракцию стеклянного порошка со средним размером частиц не более 5 мкм и известь в качестве второго компонента вяжущего. Может быть использовано в строительной отрасли для изготовления конструкционных, несущих элементов, а также при изготовлении облицовочных и декоративно художественных изделий. Стеклобетонная смесь содержит в качестве вяжущего ультрадисперсную стеклянную фракцию, получаемую сухим размолом стеклоотходов тарного и (или) оконного стекла, размолотых до среднего размера частиц не более 5 мкм и известь, размолотую совместно с ультрадисперсной стеклянной фракцией и (или) стеклянной фракцией с размерами частиц 30-60 мкм, стеклянную фракцию с размерами частиц 0,15-1,5 мм, стеклянную фракцию с размерами частиц более 1,5 мм, при следующем соотношении компонентов, мас. %: ультрадисперсная стеклянная фракция, со средним размером частиц не более 5 мкм 10-90%; известь 1,8-20%; гиперпластификатор на основе поликарбоксилатов в процентах от массы ультрадисперсной стеклянной фракции 0,1-3,0%; стеклянная фракция с размером частиц 30-60 мкм 0-77,0%; стеклянная фракция с размером частиц 0,15-1,5 мм 0-70%; вода, сверх 100% от указанных выше компонентов 20-50%; стеклянная фракция с размерами частиц более 1,5 мм, в количестве сверх 100% от указанных выше твердых компонентов 100-500%.

Осуществление изобретения

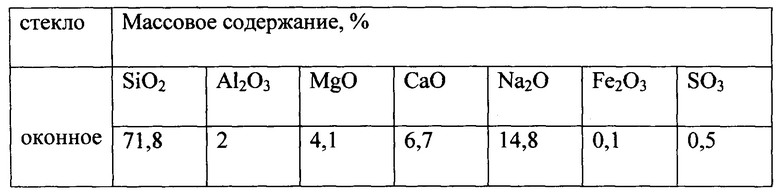

Стеклобетонную смесь изготавливают на основе стеклоотходов различной степени измельчения, извести и воды в качестве жидкости затворения. Затворение стеклобетонной смеси необходимого состава водой с образованием стеклобетонной массы с различной, в зависимости от необходимости для используемого метода формования, подвижностью осуществляется с использованием принудительного смесителя. Последующее формование изделия осуществляется аналогично изготовлению изделий из обычного бетона, т.е. методами литья, вибропрессования или прессования стеклобетонной смеси и т.д. Ультрадисперсную стеклянную фракцию, а также остальные стеклянные компоненты готовят из стеклобоя на основе оконного стекла, имеющего следующий стандартный химический состав:

Состав тарного стекла отличается от состава оконного стекла незначительно, не более чем на 1-2% по каждому компоненту. Результаты приготовления стеклобетонов из стеклобетонной смеси и прочность образцов с использованием стеклобоя тарного стекла аналогичны результатам испытаний с использованием стеклобоя оконного стекла. Стеклобетонную смесь готовят при комнатной температуре в естественных воздушных условиях, в принудительном бетоносмесителе. Способ приготовления стеклобетонной смеси включает перемешивание твердых компонентов, гиперпластификатора и воды. Могут применяться гиперпластификаторы на основе поликарбоксилатов «Мелфлюкс» 1641 F (Melflux 1641 F), или «Мелфлюкс» 2651 F (Melflux 2651 F), гиперпластификатор Sica Visko Create-20 НЕ, или любой другой, аналогичного типа на основе поликарбоксилатов - Касторных Л.И. Добавки в бетоны и строительные растворы. Учебно-справочное пособие, Ростов-на-Дону, Феникс, 2007, с. 9, 10. Смесь перемешивают с помощью бетоносмесителя до однородной консистенции. Полученную суспензию помещают в формы и уплотняют на вибростоле.

Примеры осуществления изобретения

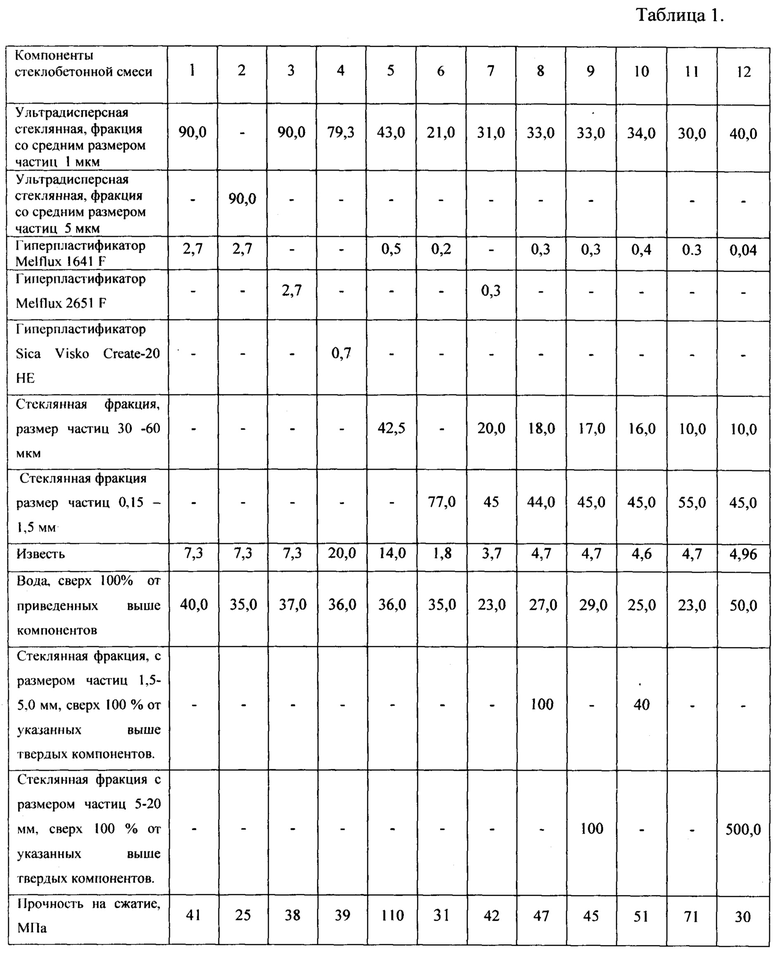

Экспериментальные образцы для примеров №1 - №8, №10 - №11 (см. таблицу 1) имели размеры 20×20×20 мм и образцы для примера №9, 12 - 50×50×50 мм, с частично регулярной упаковкой, фракции стекла с размером частиц больше 1,5 мм (в т.ч., например, 5-20 мм). Образцы после пропарки при 80°С в течение 16 часов исследовали на механическую прочность. Образцы, твердеющие в обычных, влажных, условиях через 28 суток имели прочность примерно в 80% от прочности пропаренных. Вода является технологическим фактором и добавляется в количестве, обеспечивающем необходимую подвижность смеси, что составляет 20-50 вес. % от массы остальных компонентов. Составы смесей и полученные результаты приведены в примерах №1-12 и представлены в таблице 1.

Примечания

1. В примерах 1, 2, 3 ,4, 5, 11 известь размалывалась совместно с ультрадисперсной стеклянной фракцией. В примерах 9, 10 известь размалывалась совместно с ультрадисперсной стеклянной фракцией и стеклянной фракцией 30-60 мкм.

2. В остальных случаях известь размалывалась совместно со стеклянной фракцией 30-60 мкм.

Изобретение обеспечивает возможность изготовления неавтоклавных теплоизоляционных пенобетонов на разработанном бесцементном композиционном вяжущем со свойствами, удовлетворяющими требованиям нормативных документов, предъявляемым к теплоизоляционным материалам для теплоизоляции зданий и сооружений.

Экономическая эффективность стеклобетонной смеси на бесцементном композиционном вяжущем обусловлена снижением себестоимости производства за счет замены цемента на бесцементное композиционное вяжущее, получаемое по энергосберегающей технологии переработки стеклоотходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2786468C1 |

| СТЕКЛОЩЕЛОЧНОЕ ВЯЖУЩЕЕ | 2021 |

|

RU2778880C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| Вяжущее | 1981 |

|

SU1112724A1 |

| ОБЛИЦОВОЧНАЯ ПЛИТКА | 2007 |

|

RU2339595C1 |

| Теплоизоляционный композиционный материал на основе костры технической конопли | 2024 |

|

RU2835331C1 |

| Бетонная смесь | 2019 |

|

RU2719895C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

Изобретение относится к высокопрочным, безавтоклавным, бесцементным стеклобетонам и может быть использовано в строительной отрасли для изготовления конструкционных, несущих элементов, а также при изготовлении облицовочных и декоративно-художественных изделий. Стеклобетонная смесь, включающая измельченное стекло, щелочной активизатор и воду, содержит стекло в виде стеклоотходов тарного и/или оконного стекла следующих фракций: ультрадисперсное стекло со средним размером частиц не более 5 мкм, стекло с размером частиц 30-60 мкм, стекло с размером частиц 0,15-1,5 мм, стекло с размером частиц более 1,5 мм, известь в качестве щелочного активизатора, размолотую сухим помолом совместно с указанным ультрадисперсным стеклом и/или стеклом с размером частиц 30-60 мкм, и дополнительно содержит гиперпластификатор на основе поликарбоксилатов при следующем соотношении компонентов в мас. %: ультрадисперсное стекло со средним размером частиц не более 5 мкм 10,0-90,0, известь 1,8-20,0, гиперпластификатор на основе поликарбоксилатов 0,1-3,0 от массы ультрадисперсного стекла, стекло с размером частиц 30-60 мкм 0-77,0, стекло с размером частиц 0,15-1,5 мм 0-70,0, стекло с размером частиц более 1,5 мм 100,0-500,0 сверх 100 от указанных выше компонентов, вода - сверх 100 от указанных выше компонентов для обеспечения подвижности смеси для формования. Технический результат – повышение эксплуатационных характеристик, утилизация отходов. 1 табл.

Стеклобетонная смесь, включающая измельченное стекло, щелочной активизатор и воду, отличающаяся тем, что содержит стекло в виде стеклоотходов тарного и/или оконного стекла следующих фракций: ультрадисперсное стекло со средним размером частиц не более 5 мкм, стекло с размером частиц 30-60 мкм, стекло с размером частиц 0,15-1,5 мм, стекло с размером частиц более 1,5 мм, известь в качестве щелочного активизатора, размолотую сухим помолом совместно с указанным ультрадисперсным стеклом и/или стеклом с размером частиц 30-60 мкм, и дополнительно содержит гиперпластификатор на основе поликарбоксилатов при следующем соотношении компонентов в мас. %:

| US 7771529 В1, 10.08.2010 | |||

| Бетонная смесь | 1982 |

|

SU1073208A1 |

| Бетонная смесь для отделочных работ | 1978 |

|

SU718408A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2187483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ЧЕХОВ А.П | |||

| и др | |||

| Справочник по бетонам и растворам, Киев, Будивельник, 1972, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2017-11-01—Публикация

2016-02-03—Подача