Изобретение относится к промыш.ленности строительных материалов и может быть использовано при изготовлении бесцементных бетонов йизделий.

Известно вяжущее, включакцее, мас.%: молотьш бой оконного или бутылочного стекла 50-80 и растворимое.стекло (с модулем 1,5-2,1) 2050. Недостатком такого вяжущего является недостаточно высокая прочность бетонов при сжатии.

По технической сущности и достигаемому эффекту к предлагаемому вяжущему ближе всего вяжущее, которое входит в состав бетонной смеси, включающей, мас.%: заполнитель 6085 и в качестве связующего молотое стекло 6,5-15, щелочной компонент 0,15-1,8 и молотый глинозем 6,5-25. Однако и эта бетонная смесь не обладает достаточно высокой прочностью. Целью изобретения является повышение прочности.

Поставленная цель достигается тем, что вяжущее, включающее молотое силикатное щелочное стекло и соединения щелочного металла, в качестве соединения щелочного металла содержит алюминат натрия или отход производства фенол-этиловых спиртов при следующем соотношении компонентов , мае. %:

Алюминат натрия или отход производства фенол-этиловых спиртов3,0-20,

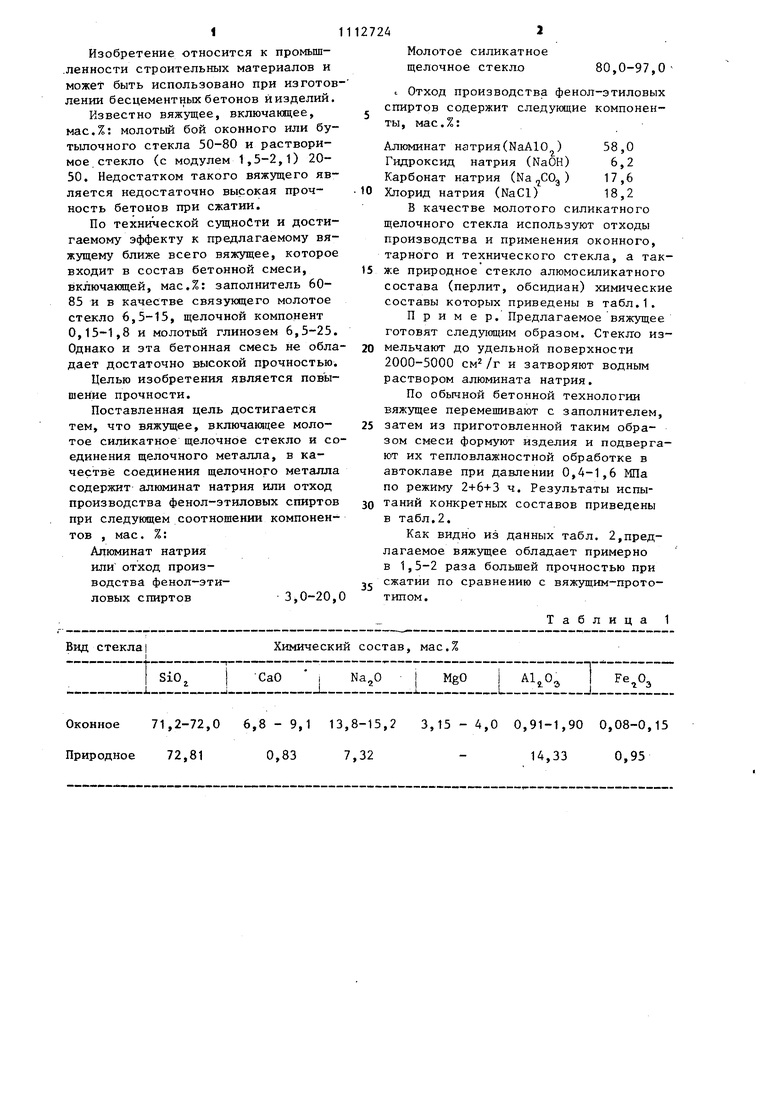

Химический состав, мас.%

Вид стекла

Молотое силикатное

80,0-97,0 щелочное стекло

t Отход производства фенол-этиловых спиртов содержит следугацие компоненты , мае.%:

Алюминат натрия(NaAlO)

58,0 Гидроксид натрия (NaOH)

6,2 Карбонат натрия (Na COj)

17,6 Хлорид натрия (NaCl)

18,2

В качестве молотого силикатного щелочного стекла используют отходы производства и применения оконного, тарного и технического стекла, а также природное стекло алюмосиликатного состава (перлит, обсидиан) химические составы которых приведены в табл.1.

Пример. Предлагаемое вяжущее готовят следующим образом. Стекло измельчают до удельной поверхности 2000-5000 и затворяют водным раствором алюмината натрия.

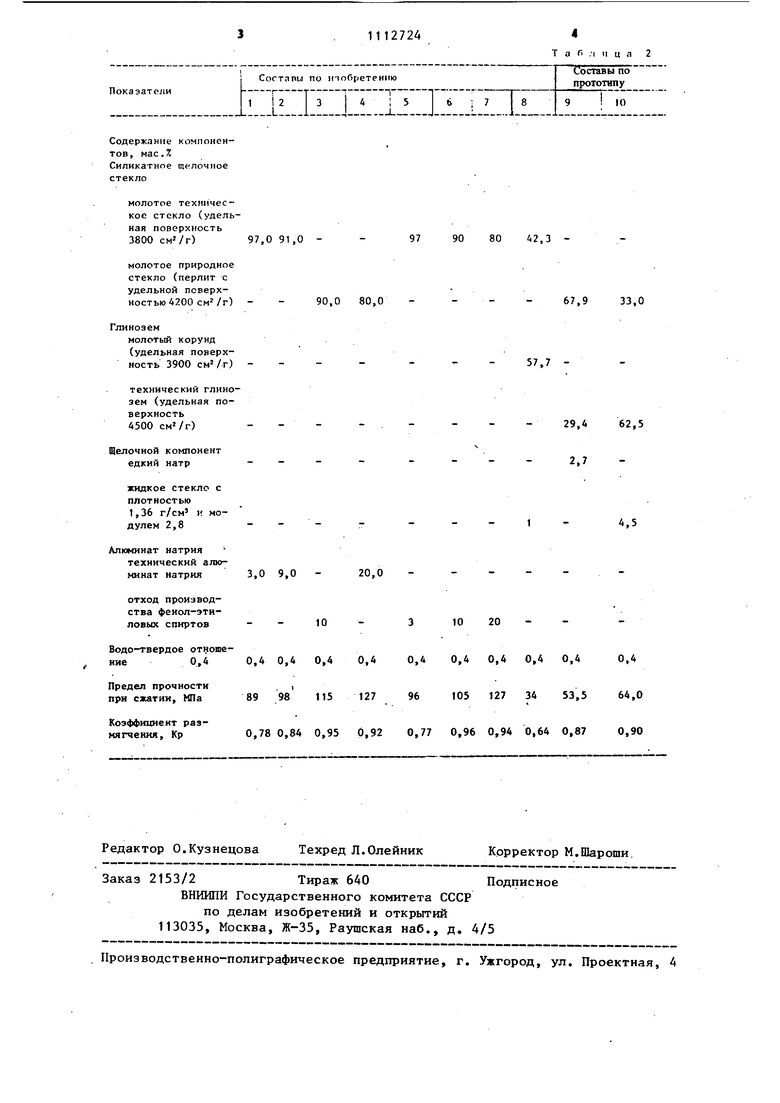

По обычнор бетонной технологии вяжущее перемешивают с заполнителем, затем из приготовленной таким образом смеси формуют изделия и подвергают их тепловлажностной обработке в автоклаве при давлении 0,4-1,6 МПа по режиму 2+6+3 ч. Результаты испытаний конкретных составов приведены в табл.2.

Как видно из данных табл. 2,предлагаемое вяжущее обладает примерно в 1,5-2 раза большей прочностью при сжатии по сравнению с вяжущим-прото- типом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Стеклобетонная смесь | 2016 |

|

RU2634605C2 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРИЗОВАННЫХ БЕТОНОВ | 1998 |

|

RU2143413C1 |

| АСФАЛЬТОБЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2151117C1 |

| СУХАЯ РАСТВОРНАЯ СМЕСЬ | 2005 |

|

RU2311377C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

| УНИВЕРСАЛЬНАЯ СУХАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2303579C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ СТЕКЛОБОЯ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361837C1 |

ВЯЖУЩЕЕ, включающее молотое силикатное щелочное стекло и соединения щелочного металла, отличающееся, тем, что, с целью повышения прочности, в качестве соединения щелочного металла оно содержит алюминат натрия или отход производства фенолэтиловых спиртов при следующем соотношении компонентов, мас.%: Алюминат натрия , или отход производства фенолэтиловых спиртов 3,0-20,0 Молотое силикатное щелочное стекло 80,0-97,0

Оконное 71,2-72,0 6,8 - 9,1 13,8-15,2 Природное 72,81 0,83 7,32 3,15 - 4,0 0,91-1,90 0,08-0,15 - 14,33 0,95

I Состапи по итобретенню

Показатели

i ::ii;Ti:ii::i

Pi 97,0 91,0 - - 90,0 80,0 - - - .

- - - - Алюминат натрия технический алю3,0 9,0 минат натрия отход производства фенол-этиловых спиртов Водо-твердое отношение0,40,4 0,4 0,4 Предел прочности 89 98 115 при сжатии, МПа Коэффициент раз0,78 0,84 0,95 0,92 0,77 мягчения, Кр

т а fi .4 и ц а 2

Составы по прототипу

10

9790 80 42,3 67,933,0

57,7 29,4

62,5 2.7

4,5 3 0,4 96 10 20 -0,4 0,4 0,4 0,4 105 127 34 53,5 0,96 0,94 0,64 0,87

Авторы

Даты

1986-04-23—Публикация

1981-07-03—Подача