ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет предварительной заявки №61/655183, поданной 4 июня 2012 г., которая включена в настоящее описание полностью в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу гидроформилирования. В одном из своих аспектов изобретение относится к способу минимизации последствий ингибирования катализатора и деструкции лиганда.

В случае гидроформилирования олефинов, катализируемого родием/фосфитом, гидролизуемый лиганд медленно и неотвратимо подвергается деструкции с образованием ряда побочных продуктов. Некоторые из таких побочных продуктов являются кислотными и могут удаляться при контактировании реакционного раствора с водным буферным раствором (например, раствором фосфата натрия). Полученные в результате соли металлов в достаточной степени растворимы в воде, и могут эффективно удаляться, например, путем экстракции из органической фазы. Такой способ экстракции описан в патенте США №5741944.

Дополнительная проблема, присущая родий-фосфитным способам гидроформилирования, подразумевает потерю каталитической активности катализатора вследствие образования класса диорганофосфитных побочных продуктов. Такие соединения могут координироваться с активным родий/фосфитным катализатором и образовывать новые комплексы, которые менее реакционноспособны. К счастью, такие диорганофосфитные побочные продукты предпочтительно можно подвергать гидролизу при их контактировании с буферным раствором, как описано в патенте США №5741944.

В данной области техники считается, что фосфатные соли являются предпочтительными буферами. Однако в некоторых регионах агентства по защите окружающей среды вводят строгие ограничения на содержание фосфора в промышленных стоках.

Предпочтительный диапазон pH водного буферного раствора, используемого в патенте США №5741944, составляет 6-8. Одной из групп буферных солей, не содержащих фосфора, которые осуществляют буферную функцию в том же диапазоне, являются малеаты и фумараты. Однако сообщалось, что некоторые α,β-ненасыщенные карбонилы являются ингибиторами катализатора (см. патенты США 4861918, 4221743 и Европейский патент EP 0306094 B1). Поскольку такие соединения, благодаря их олефиновым и карбонильным фрагментам, могут образовывать координационную связь с родием бидентатным образом, обычно считается, что они ингибируют реакцию путем образования неактивных комплексов только в то время, пока они медленно взаимодействуют вне катализатора, и поэтому делают активный сайт доступным для реакции. Например, при гидроформилировании ацетилена получают акролеин, α,β-ненасыщенный альдегидный продукт, который ингибирует катализатор только до тех пор, пока он последовательно подвергается гидрированию или гидроформилированию до бисальдегида (см. патент США №5675041 и публикацию WO 2010/030339). В еще одном примере заявки США 2011/0028746 описан такой тип взаимодействия при Rh-катализируемом гидроформилировании с декарбоксилированием (α,β-ненасыщенных карбоновых кислот), при котором требуются крайне высокие концентрации Rh (4600 ч/млн.). Перечень предполагаемых веществ, отравляющих родиевый катализатор гидроформилирования, был исследован в патенте GB 1497627.

В патентах США №№5466644 и 4283304 сообщается о добавлении малеиновой кислоты для деструкции фосфорсодержащих лигандов посредством реакции присоединения по Михаэлю. В частности, в патенте '304 сообщается, что желательно отмывание любых остаточных количеств малеиновой кислоты, особенно в случае производства в промышленном масштабе. Исходя из двух упомянутых патентов, можно ожидать, что в способе с применением экстрактора непрерывного действия, который, как можно ожидать, содержит следовые количества малеата, входящего в реакционную систему, такие следовые количества значительно влияют на деструкцию лиганда, благодаря реакции присоединения по Михаэлю. В системах с дорогостоящими лигандами повышенная деструкция лиганда коммерчески неприемлема.

Необходимо иметь эффективный буфер, не содержащий фосфора, который осуществляет буферную функцию в диапазоне значений pH от 6 до 8 и не оказывает негативного влияния на способ гидроформилирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение включает способ, содержащий контактирование текучего продукта реакции, содержащего: (a) кислотное соединение фосфора, (b) катализатор в виде комплекса металла с фосфорорганическим лигандом, который содержит металл 8, 9 или 10 группы, образующий комплекс с фосфорорганическим лигандом, и необязательно (c) свободный фосфорорганический лиганд; с водным буферным раствором для нейтрализации, по меньшей мере, некоторого количества кислотного соединения фосфора в упомянутом текучем продукте реакции с образованием нейтрализованного кислотного соединения фосфора, где буферный раствор содержит соль ненасыщенной алифатической карбоновой кислоты.

Неожиданно было обнаружено, что буфер согласно изобретению эффективно удаляет кислотные побочные продукты деструкции фосфитного лиганда и промотирует селективный гидролиз диорганофосфитных побочных продуктов без существенного негативного влияния на способ гидроформилирования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описанный способ подразумевает обработку текучего продукта реакции гидроформилирования водным буферным раствором для нейтрализации, по меньшей мере, некоторого количества одного или нескольких кислотных соединений фосфора из упомянутого текучего продукта реакции. Способ гидроформилирования включает контактирование CO, H2 и, по меньшей мере, одного олефина с образованием, по меньшей мере, одного альдегидного продукта в присутствии катализатора, содержащего переходный металл и фосфорорганический лиганд. В способе гидроформилирования необязательно используются амин и/или вода.

Все ссылки на Периодическую таблицу элементов и различные группы такой таблицы относятся к версии, опубликованной в руководстве CRC Handbook of Chemistry and Physics, 72 издание (1991-1992) CRC Press, стр. 1-10.

Если не указано противоположное или это не следует явно из контекста, все части и процентные соотношения приведены в расчете на массу, и все способы испытаний приведены в текущей редакции по состоянию на дату подачи данной заявки. В контексте патентной практики США содержимое любого упоминаемого патента, патентной заявки или публикации включено в настоящий документ путем ссылки в их полном объеме (или их эквивалентная версия США также включена в настоящий документ путем ссылки), особенно, что касается описания определений (в тех случаях, когда они не противоречат каким либо определениям, особо оговоренным в данном описании) и общедоступных сведений в данной области техники.

Применяемые в описании термины "по меньшей мере, один" и "один или несколько" применяются взаимозаменяемо. Термины "содержит", " включает" и их вариации не имеют ограничивающего значения, когда такие термины встречаются в описании и формуле изобретения. Таким образом, например, водная композиция, которая включает частицы "a" гидрофобного полимера, может интерпретироваться в том смысле, что композиция включает частицы "одного или нескольких" гидрофобных полимеров.

Также перечисления числовых диапазонов, приводимые в настоящем описании с помощью граничных точек, включают все числа, включенные в такой диапазон (например, диапазон от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). В контексте настоящего изобретения, как будет понятно специалисту в данной области техники, подразумевается, что числовой диапазон включает и обеспечение всех возможных поддиапазонов, которые включены в такой диапазон. Например, подразумевается, что диапазон от 1 до 100 передает все диапазоны от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д. Также приводимые в настоящем описании перечисления числовых диапазонов и/или числовых значений, включая такие перечисления в формуле изобретения, могут быть включены с точностью до термина "приблизительно". В таких случаях термин "приблизительно" относится к числовым диапазонам и/или числовым значениям, которые по существу являются такими же, как перечисленные в настоящем описании числовые диапазоны и/или числовые значения.

Применяемый в описании термин "ч/млн." означает частей на миллион по массе.

Применяемый в описании термин "тяжелые фракции" означает жидкие высококипящие побочные продукты конденсации альдегидов.

В контексте данного изобретения предполагается, что термин "углеводород" включает все допустимые соединения, содержащие, по меньшей мере, один атом водорода и один атом углерода. Такие допустимые соединения также могут содержать один или несколько гетероатомов. В широком аспекте допустимые углеводороды включают ациклические (с гетероатомами или без гетероатомов) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

Предполагается, что применяемый в описании термин "замещенный" включает все допустимые заместители органических соединений, если не указано иначе. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Типичные заместители включают, например, алкил, алкилокси, арил, арилокси, гидрокси, гидроксиалкил, амино, аминоалкил, галоген и т.п., в которых количество атомов углерода может находиться в диапазоне от 1 до 20 или более, предпочтительно от 1 до 12. Допустимых заместителей может быть один или несколько, и они могут быть одинаковыми или отличаться в соответствующих органических соединениях. Подразумевается, что настоящее изобретение не ограничивается каким бы то ни было образом допустимыми заместителями органических соединений.

Предполагается, что применяемый в описании термин "гидроформилирование" включает, но не ограничивается перечисленным, все допустимые асимметричные и неасимметричные способы гидроформилирования, которые предполагают преобразование одного или нескольких замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или несколько замещенных или незамещенных олефиновых соединений, в один или несколько замещенных или незамещенных альдегидов или в реакционную смесь, содержащую один или несколько замещенных или незамещенных альдегидов.

Термины "текучий продукт реакции", "реакционная среда" и "раствор катализатора" в настоящем описании применяются взаимозаменяемо и включают, но не ограничиваются перечисленным, смесь, содержащую: (a) катализатор в виде комплекса металла с фосфорорганическим лигандом; (b) свободный фосфорорганический лиганд; (c) альдегидный продукт, образованный в результате реакции; (d) непрореагировавшие реагенты; (e) растворитель для упомянутого катализатора в виде комплекса металла с фосфорорганическим лигандом и упомянутого свободного фосфорорганического лиганда; и необязательно (f) одно или несколько кислотных соединений фосфора, образованных в результате реакции; причем реакционная среда может быть гомогенной или гетерогенной, и соединения реакционной среды включают соединения, прилипающие к поверхностям технологического оборудования. Текучий продукт реакции может охватывать, но не ограничивается перечисленным, (a) текучий продукт в реакционной зоне; (b) поток текучего продукта на его пути в зону разделения; (c) текучий продукт в зоне разделения; (d) рециркулируемый поток; (e) текучий продукт, выводимый из реакционной зоны или зоны разделения; (f) выводимый текучий продукт, подлежащий обработке водным буферным раствором; (g) обработанный текучий продукт, возвращаемый в реакционную зону или зону разделения; (h) текучий продукт в наружном охладителе; и (i) продукты деструкции лигандов и их соли.

Фосфорорганический лиганд содержит гидролизующийся фосфорсодержащий лиганд (указан ниже) и может включать смеси лигандов, и может содержать негидролизующиеся лиганды, такие как фосфины и т.п.

"Гидролизующиеся фосфорсодержащие лиганды" представляют собой трехвалентные фосфорсодержащие лиганды, которые содержат, по меньшей мере, одну P-Z связь, где Z представляет собой атом кислорода, азота, хлора, фтора или брома. Примеры включают, но не ограничиваются перечисленным, фосфиты, фосфино-фосфиты, бисфосфиты, фосфониты, бисфосфониты, фосфиниты, фосфорамидиты, фосфино-фосфорамидиты, бисфосфорамидиты, фторфосфиты и т.п. Лиганды могут включать хелатные структуры и/или могут содержать несколько P-Z-фрагментов, таких как полифосфиты, полифосфорамидиты и т.д., и смешанные P-Z-фрагменты, такие как фосфит-фосфорамидиты, фторфосфит-фосфиты и т.п.

В одном из своих вариантов осуществления изобретение относится к способу экстракции для удаления кислотных примесей из раствора катализатора. Предпочтительно раствор можно возвращать в реакционную зону способа гидроформилирования. В способе экстракции предпочтительно применяют водный буферный раствор, содержащий соль металла и карбоновой кислоты, которая содержит олефиновую двойную связь. Значения pH такого водного раствора предпочтительно находятся в диапазоне 6-8, и раствор способен иметь значительную буферную емкость в пределах такого диапазона. Раствор катализатора предпочтительно содержит фосфорорганический лиганд и комплекс металла с фосфорорганическим лигандом; и способ экстракции включает стадию контактирования раствора катализатора с водным буферным раствором внутри зоны экстракции способа гидроформилирования. Зона экстракции расположена после реакционной зоны. В одном из вариантов осуществления изобретения после реакционной зоны следует испаритель для выпаривания летучих компонентов из потока жидкости, вытекающей из реакционной зоны. Любая неиспаряющаяся жидкость отправляется в зону экстракции. Водный буферный раствор предпочтительно применяют: (1) для стабилизации фосфорорганического лиганда по отношению к гидролитической деструкции; (2) для стабилизации комплекса металла с фосфорорганическим лигандом по отношению к деструкции или дезактивации, и (3) для удаления или уменьшения продуктов деструкции в растворе катализатора.

Типичные способы гидроформилирования, катализируемые комплексом металла с фосфорорганическим лигандом, который может претерпевать гидролитическую деструкцию, включают способы, описанные, например, в патентах США №№4148830; 4593127; 4769498; 4717775; 4774361; 4885401; 5264616; 5288918; 5360938; 5364950; 5491266 и 7196230. P-Z-содержащие соединения, которые по всей вероятности будут подвергаться гидролитической деструкции, включают органофосфониты, фосфорамидиты, фторфосфониты и т.п., такие как соединения, описанные в публикациях WO 2008/071508, WO 2005/042458 и в патентах США №№5710344, 6265620, 6440891, 7009068, 7145042, 7586010, 7674937 и 7872156. Такие соединения будут образовывать ряд кислотных и/или полярных продуктов деструкции, которые можно экстрагировать с помощью экстракционной технологии, предлагаемой в патентах США №№5744649 и 5741944. Соответственно технологии гидроформилирования, которые предпочтительно используются в описанном в настоящем изобретении, могут соответствовать любым известным технологиям. Предпочтительными способами гидроформилирования являются способы гидроформилирования, включающие рециркуляцию катализатора из жидкости.

Замещенные или незамещенные олефиновые ненасыщенные исходные реагенты, которые можно использовать в способах гидроформилирования согласно настоящему изобретению, включают как оптически активные (прохиральные и хиральные), так и оптически неактивные (ахиральные) ненасыщенные олефиновые соединения, содержащие от 2 до 40, предпочтительно от 3 до 20 атомов углерода. Такие ненасыщенные олефиновые соединения могут представлять собой ненасыщенные на концах или ненасыщенные внутри цепей соединения и могут представлять собой структуры с прямой цепью, разветвленной цепью или циклические структуры, а также смеси олефинов, такие как смеси, получаемые при олигомеризации пропена, бутена, изобутена и т.д. (такие как так называемый димерный, тримерный или тетрамерный пропилен и т.п., который описан, например, в патентах США №№4518809 и 4528403). Кроме того, такие олефиновые соединения могут дополнительно содержать одну или несколько дополнительных ненасыщенных этиленовых групп, и, конечно, в качестве исходного материала для гидроформилирования можно использовать смеси двух или более разных ненасыщенных олефиновых соединений, если требуется. Например, имеющиеся в продаже α-олефины, содержащие четыре или более атомов углерода, могут содержать незначительные количества соответствующих внутренних олефинов и/или соответствующий им насыщенный углеводород, и нет необходимости очищать такие имеющиеся в продаже олефины от вышеупомянутых соединений перед осуществлением гидроформилирования. Иллюстративные примеры смесей исходных олефиновых материалов, которые можно использовать в реакции гидроформилирования, включают, например, смесь бутенов, например, рафинат I и II. Кроме того, такие ненасыщенные олефиновые соединения и производимые из них соответствующие альдегидные продукты, также могут содержать одну или несколько групп или заместителей, которые не слишком негативно влияют на способ гидроформилирования или способ согласно настоящему изобретению, таких как группы, описанные, например, в патентах США №№3527809 и 4769498.

Наиболее предпочтительно рассматриваемое изобретение, в частности, применимо для производства оптически неактивных альдегидов путем гидроформилирования ахиральных α-олефинов, содержащих от 2 до 30 атомов углерода, предпочтительно от 3 до 20 атомов углерода, и ахиральных внутренних олефинов, содержащих от 4 до 20 атомов углерода, а также смесей исходных материалов таких α-олефинов и внутренних олефинов.

Иллюстративные примеры α-олефинов и внутренних олефинов включают, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 2-бутен, 2-метилпропен (изобутилен), 2-метилбутен, 2-пентен, 2-гексен, 3-гексен, 2-гептен, 2-октен, циклогексен, димеры пропилена, тримеры пропилена, тетрамеры пропилена, бутадиен, пиперилен, изопрен, 2-этил-1-гексен, стирол, 4-метилстирол, 4-изопропилстирол, 4-трет-бутилстирол, α-метилстирол, 4-трет-бутил-α-метилстирол, 1,3-диизопропенилбензол, 3-фенил-1-пропен, 1,4-гексадиен, 1,7-октадиен, 3-циклогексил-1-бутен и т.п., а также, 1,3-диены, бутадиен, алкилалкеноаты, например, метилпентеноат, алкенилалканоаты, простые алкенилалкиловые эфиры, алкенолы, например, пентенолы, алкенали, например, пентенали и т.п., такие как аллиловый спирт, аллилбутират, гекс-1-ен-4-ол, окт-1-ен-4-ол, винилацетат, аллилацетат, 3-бутенилацетат, винилпропионат, аллилпропионат, метилметакрилат, простой винилэтиловый эфир, простой винилметиловый эфир, простой аллилэтиловый эфир, н-пропил-7-октеноат, 3-бутеннитрил, 5-гексенамид, эвгенол, изоэвгенол, сафрол, изосафрол, анетол, 4-аллиланизол, инден, лимонен, β-пинен, дициклопентадиен, циклооктадиен, камфен, линалоол и т.п.

В способе гидроформилирования предпочтительно используется растворитель. Можно применять любой подходящий растворитель, который не слишком мешает способу гидроформилирования. В качестве иллюстрации растворители, подходящие для способов гидроформилирования, катализируемых родием, включают растворители, описанные, например, в патентах США №№3527809; 4148830; 5312996; и 5929289. Неограничивающие примеры подходящих растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, простой диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель также может содержать растворенную воду вплоть до предела насыщения. В общем случае, что касается производства ахиральных (оптически неактивных) альдегидов, предпочтительно использовать альдегидные соединения, соответствующие желательным для получения альдегидным продуктам, и/или жидким высококипящим побочным продуктам конденсации альдегидов в качестве основных органических растворителей, как принято в данной области техники. Такие побочные продукты конденсации альдегидов, если требуется, также можно получать заранее и соответственно применять. Иллюстративные предпочтительные растворители, применимые в производстве альдегидов, включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат), ди-2-этилгексилфталат, моноизобутират 2,2,4-триметил-1,3-пентандиола, углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В способах гидроформилирования, катализируемых родием, в качестве основного растворителя предпочтительно можно использовать альдегидные соединения, соответствующие желательным для получения альдегидным продуктам и/или жидким высококипящим побочным продуктам конденсации альдегидов, которые, например, могут быть получены in situ во время способа гидроформилирования, как описано, например, в патентах США №№4148380 и 4247486. Более того, в начале непрерывного способа можно использовать, если требуется, любой подходящий растворитель, поскольку обычно основной растворитель с течением времени будет содержать как альдегидные продукты, так и тяжелые фракции, обусловленного проведением способа в непрерывном режиме. Количество растворителя не особенно нормируется и, тем не менее, необходимо, чтобы оно было достаточным для обеспечения требуемой концентрации переходного металла в реакционной среде. Можно использовать смеси двух или более растворителей.

Иллюстративные примеры комплексов металлов с фосфорорганическими лигандами, применимые в таких реакциях гидроформилирования, охваченных настоящим изобретением, включают катализаторы в виде комплексов металла с фосфорорганическим лигандом, хорошо известные в данной области техники, включая катализаторы, описанные в вышеупомянутых патентах. В общем случае такие катализаторы можно формировать заранее или образовывать in situ, как описано в таких литературных источниках, и состоят они по существу из металла, объединенного в комплекс с фосфорорганическим лигандом.

Допустимые металлы, которые входят в состав комплексов металла с фосфорорганическим лигандом, включают металлы 8, 9 и 10 групп, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей; причем предпочтительными металлами являются родий, кобальт, иридий и рутений; более предпочтительными - родий, кобальт и рутений, особенно родий.

Термин "комплекс", применяемый в описании и в формуле изобретения, означает координационное соединение, образованное путем объединения одной или нескольких богатых электронами молекул (или атомов), способных существовать независимо, с одной или несколькими бедными электронами молекулами (или атомами), каждая из которых также способна существовать независимо. Например, применимые в настоящем описании фосфорорганические лиганды могут содержать один или несколько атомов фосфора с функцией донора, каждый из которых содержит одну доступную или неподеленную пару электронов, каждая из которых способна образовывать координационную связь с металлом независимо или по возможности согласованно (например, посредством хелатообразования). Монооксид углерода, который также по существу относится к лигандам, также может присутствовать и образовывать комплекс с металлом. В конечную композицию комплексного катализатора также может входить дополнительный лиганд, например, водород или анион, удовлетворяющий координационному числу (количеству мест) или заряду ядер металла.

Фосфорорганические лиганды, которые могут служить в качестве лиганда в катализаторе в виде комплекса металла с фосфорорганическим лигандом, и/или в качестве свободного лиганда, могут относиться к ахиральному (оптически неактивному) или хиральному (оптически активному) типу и хорошо известны в данной области техники. Ахиральные фосфорорганические лиганды являются предпочтительными.

Среди фосфорорганических лигандов, которые могут служить в качестве лиганда в катализаторе в виде комплекса металла с фосфорорганическим лигандом, предпочтительными являются моноорганофосфитные, диорганофосфитные, триорганофосфитные и органополифосфитные соединения. Такие фосфорорганические лиганды, применимые в настоящем изобретении, и/или способы их получения хорошо известны в данной области техники.

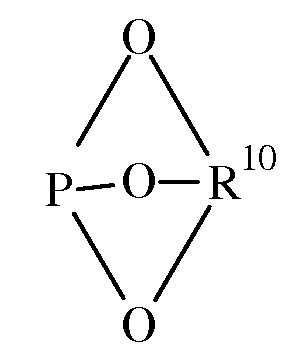

Типичные моноорганофосфиты могут включать моноорганофосфиты общей формулы:

<<1>>

<<1>>

в которой R10 представляет собой замещенный или незамещенный, трехвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, такой как трехвалентные aциклические и трехвалентные циклические радикалы, например, трехвалентные алкиленовые радикалы, такие как радикалы, получаемые из 1,2,2-триметилолпропана и т.п., или трехвалентные циклоалкиленовые радикалы, такие как радикалы, получаемые из 1,3,5-тригидроксициклогексана и т.п. Более подробное описание таких моноорганофосфитов можно найти, например, в патенте США № 4567306.

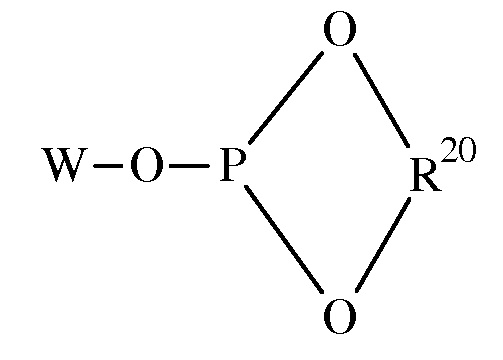

Типичные диорганофосфиты могут включать диорганофосфиты общей формулы:

<<II>>

<<II>>

в которой R20 представляет собой замещенный или незамещенный двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более; и W представляет собой замещенный или незамещенный одновалентный углеводородный радикал, содержащий от 1 до 18 атомов углерода или более.

Типичные замещенные и незамещенные одновалентные углеводородные радикалы, представленные как W в приведенной выше формуле (II), включают алкильные и арильные радикалы, в то время как типичные замещенные и незамещенные двухвалентные углеводородные радикалы, представленные как R20, включают двухвалентные ациклические радикалы и двухвалентные ароматические радикалы. Иллюстративные примеры двухвалентных ациклических радикалов включают, например, алкиленовые, алкилен-окси-алкиленовые, алкилен-S-алкиленовые, циклоалкиленовые радикалы и алкилен-NR24-алкиленовые радикалы, в которых R24 представляет собой атом водорода или замещенный или незамещенный одновалентный углеводородный радикал, например, алкильный радикал, содержащий от 1 до 4 атомов углерода. Более предпочтительные двухвалентные ациклические радикалы представляют собой двухвалентные алкиленовые радикалы, такие как радикалы, более подробно описанные, например, в патентах США №№3415906 и 4567302.

Более предпочтительно R20 представляет собой двухвалентный ароматический радикал, такой как радикалы, более подробно описанные, например, в патентах США №№4599206, 4717775 и 4835299.

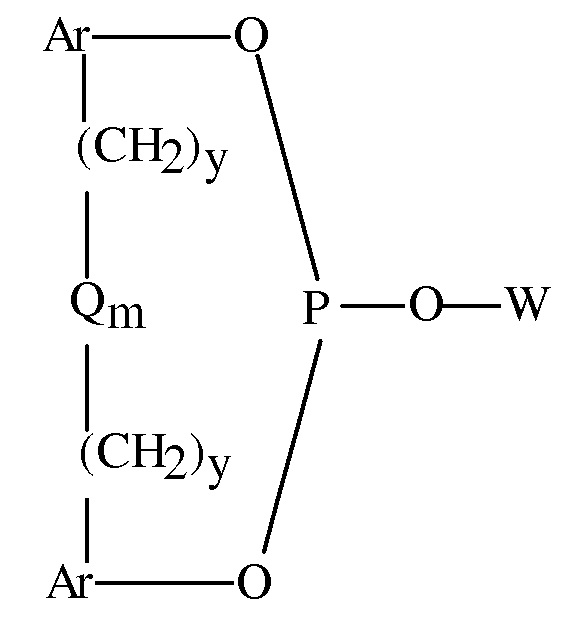

Типичный, более предпочтительный класс диорганофосфитов представляет собой диорганофосфиты формулы:

<<III>>

<<III>>

в которой W имеет указанное выше значение; каждый из Ar является одинаковым или разным и представляет собой замещенный или незамещенный арильный радикал; каждый "y" является одинаковым или разным и равен по величине 0 или 1; Q представляет собой двухвалентную мостиковую группу, выбранную из -C(R33)2-, -О-, -S-, -NR24-, Si(R35)2- и -CO-, в которой каждый из R33 является одинаковым или разным и представляет собой атом водорода, алкильный радикал, содержащий от 1 до 12 атомов углерода, фенил, толил и анизил; R24 имеет указанные выше значения; каждый из R35 является одинаковым или разным и представляет собой атом водорода или метильный радикал; и "m" имеет значение 0 или 1. Такие диорганофосфиты более подробно описаны, например, в патентах США №№4599206, 4717775 и 4835299.

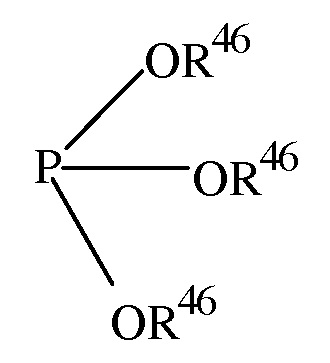

Типичные триорганофосфиты могут включать триорганофосфиты формулы:

<<IV>>

<<IV>>

в которой каждый из R46 является одинаковым или разным и представляет собой замещенный или незамещенный одновалентный углеводородный радикал, например, алкильный, циклоалкильный, арильный, алкарильный и аралкильный радикалы, которые могут содержать от 1 до 24 атомов углерода. Такие триорганофосфиты более подробно описаны, например, в патентах США №№3527809 и 5277532.

Типичные органополифосфиты содержат два или более третичных (трехвалентных) атомов фосфора и могут включать органополифосфиты формулы:

в которой X представляет собой замещенный или незамещенный n-валентный органический мостиковый радикал, содержащий от 2 до 40 атомов углерода; каждый из R57 является одинаковым или разным и представляет собой двухвалентный органической радикал, содержащий от 4 до 40 атомов углерода; каждый из R58 является одинаковым или разным и представляет собой замещенный или незамещенный одновалентный углеводородный радикал, содержащий от 1 до 24 атомов углерода; "a" и "b" могут быть одинаковыми или отличаться, и каждый имеет значение от 0 до 6, при условии, что сумма "a+b" составляет от 2 до 6, и n равно "a+b". Конечно, следует понимать, что когда "a" имеет значение 2 или более, каждый из радикалов R57 может быть одинаковым или отличаться. Каждый из радикалов R58 также может быть одинаковым или отличаться.

Типичные n-валентные (предпочтительно двухвалентные) органические мостиковые радикалы, представленные выше как X, и типичные двухвалентные органические радикалы, представленные выше как R57, включают как ациклические радикалы, так и ароматические радикалы, такие как алкиленовые, алкилен-Qm-алкиленовые, циклоалкиленовые, ариленовые, бисариленовые, ариленалкиленовые и арилен-(CH2)y-Qm-(CH2)y-ариленовые радикалы и т.п., в которых каждый Q, y и m имеют значения, указанные выше в формуле (III). Более предпочтительные ациклические радикалы, представленные выше как X и R57, представляют собой двухвалентные алкиленовые радикалы; в то время как более предпочтительные ароматические радикалы, представленные выше как X и R57, представляют собой двухвалентные ариленовые и бисариленовые радикалы, такие как радикалы, описанные более подробно, например, в патентах США №№4769498; 4774361; 4885401; 5113022; 5179055; 5202297; 5235113; 5264616 и 5364950 и 5527950. Типичные предпочтительные одновалентные углеводородные радикалы, каждый из которых представлен выше как радикал R58, включают алкильные и ароматические радикалы.

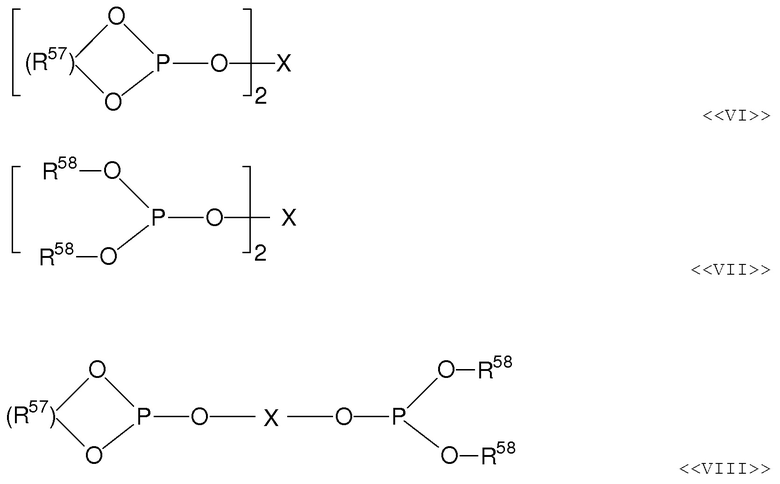

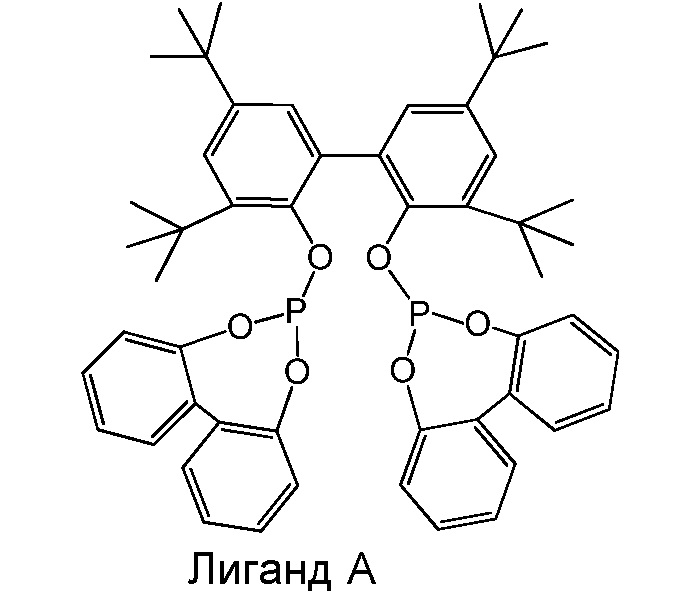

Иллюстративные примеры предпочтительных органополифосфитов могут включать бисфосфиты, такие как бисфосфиты представленных ниже формул (VI)-(VIII):

в которых каждый из R57, R58 и X в формулах (VI)-(VIII) имеет то же самое значение, которое указано выше для формулы (V). Описание органофосфитных лигандов указанных формул (V)-(VIII) можно найти, например, в патентах США №№4668651; 4748261; 4769498; 4774361; 4885401; 5113022; 5179055; 5202297; 5235113; 5254741; 5264616; 5312996; 5364950; и 5391801.

Любой из радикалов R11, R20, R46, R57, R58, W, X, Q и Ar таких указанных выше органофосфитов формул (I)-(VIII), может быть замещен, если требуется, любым подходящим заместителем, содержащим от 1 до 30 атомов углерода, который не слишком негативно влияет на нужный результат способа согласно настоящему изобретению. Любые из замещенных или незамещенных групп углеводородных радикалов, которые входят в состав данного конкретного органофосфита, могут быть одинаковыми или отличаться.

Как отмечалось выше, катализаторы в виде комплекса металла с фосфорорганическим лигандом, применимые в настоящем изобретении, можно создавать с помощью способов, известных в данной области техники. Катализаторы в виде комплекса металла с фосфорорганическим лигандом, могут находиться в гомогенной или гетерогенной форме. Во всяком случае, в контексте настоящего изобретения достаточно, чтобы монооксид углерода, водород и соединение с фосфорорганическим лигандом представляли собой все лиганды, которые способны образовывать комплекс с металлом, и чтобы катализатор в виде комплекса активного металла с фосфорорганическим лигандом присутствовал в реакционной смеси в условиях, применяемых для реакции гидроформилирования.

Как отмечается, способы гидроформилирования согласно настоящему изобретению включают применение катализатора в виде комплекса металла с фосфорорганическим лигандом, как описано в настоящем документе. Можно использовать смеси таких катализаторов, если требуется. Только необходимо, чтобы количество катализатора в виде комплекса металла с фосфорорганическим лигандом, присутствующее в текучем продукте реакции, согласно любому конкретному способу гидроформилирования, осуществляемому в настоящем изобретении, было равно минимальному количеству, необходимому для обеспечения каталитического количества металла, необходимого для осуществления катализа в конкретном способе гидроформилирования, включая такие способы, которые описаны, например, в вышеупомянутых патентах. В общем случае концентрации каталитического металла (например, родия) в реакционной среде, находящиеся в диапазоне от 10 ч/млн. до 1000 ч/млн. по массе (в пересчете на свободный металл), должны быть достаточными для большинства способов, несмотря на то, что обычно концентрация, предпочтительная для применения, составляет от 10 до 500 ч/млн. по массе металла, и более предпочтительно - от 25 до 350 ч/млн. по массе металла.

В добавление к катализатору в виде комплекса металла с фосфорорганическим лигандом в реакционной среде также может присутствовать свободный фосфорорганический лиганд (то есть, лиганд, который не образует комплекса с металлом). Свободный фосфорорганический лиганд может соответствовать любому из вышеуказанных фосфорорганических лигандов, упоминаемых выше в качестве применимых в настоящем изобретении. Предпочтительно, чтобы свободный фосфорорганический лиганд был тем же самым, что и фосфорорганический лиганд в используемом катализаторе в виде комплекса металла с фосфорорганическим лигандом. Однако такие лиганды необязательно должны быть одинаковыми в любом конкретном способе. Способ гидроформилирования согласно настоящему изобретению может включать от 0,1 моль или менее до 100 моль или более свободного фосфорорганического лиганда на моль металла, присутствующего в реакционной среде. Способ гидроформилирования согласно настоящему изобретению предпочтительно осуществляют в присутствии от 1 до 50 моль фосфорорганического лиганда, и в случае органополифосфитов более предпочтительно - от 1,1 до 4 моль органополифосфитного лиганда на моль металла, присутствующего в реакционной среде; причем упомянутые количества фосфорорганического лиганда представляют собой сумму как количества фосфорорганического лиганда, который связан (образует комплекс) с присутствующим металлом, так и количества присутствующего свободного (не образующего комплекс) фосфорорганического лиганда. Поскольку более предпочтительно получать оптически неактивные альдегиды путем гидроформилирования ахиральных олефинов, более предпочтительные фосфорорганические лиганды представляют собой фосфорорганические лиганды ахирального типа, особенно фосфорорганические лиганды, охваченные приведенной выше формулой (V), и более предпочтительно фосфорорганические лиганды, охваченные приведенными выше формулами (VI), (VII) и (VIII). Конечно, если требуется, в любое время и любым подходящим способом в реакционную среду способа гидроформилирования можно поставлять свежий или дополнительный фосфорорганический лиганд, например, для поддержания заранее заданного уровня свободного лиганда в реакционной среде.

Как указано выше, во время осуществления реакции и/или во время выделения продукта катализатор гидроформилирования может находиться в гетерогенной форме. Например, родиевый катализатор можно закреплять на подложке таким образом, чтобы катализатор оставался в своей твердой форме как во время стадии гидроформилирования, так и во время стадии выделения, или растворялся в жидкой реакционной среде при высоких температурах и затем осаждался при охлаждении. Родиевый катализатор можно закреплять на тонкопленочной или мембранной подложке, такой как ацетат целлюлозы или полифениленсульфон, как описано, например, в публикации J. Mol. Cat., 1990, 63, 213-221.

Металлический, например родиевый катализатор, можно закреплять на нерастворимой полимерной подложке за счет использования фосфорорганического лиганда, такого как фосфит, включенного в полимер. Катализатор на подложке не ограничивается выбором включенных в него полимеров или соединений фосфора. Описания катализаторов на полимерных подложках можно найти, например, в публикациях: J. Mol. Cat., 1993, 83, 17-35; Chemtech 1983, 46; J. Am. Chem. Soc., 1987, 109, 7122-7127.

Способ экстракции

По меньшей мере, часть текучего продукта реакции, получаемого способом гидроформилирования, предпочтительно подвергают контактированию с водным буферным раствором. Гидролитическую деструкцию и дезактивацию родиевого катализатора можно предотвратить или уменьшить путем обработки, по меньшей мере, части текучего продукта реакции буферным раствором, когда текучий продукт содержит кислотные соединения фосфора, образовавшиеся во время осуществления способа гидроформилирования. В одном из вариантов осуществления изобретения текучий продукт и буферный раствор подвергают контактированию в зоне экстракции в условиях, достаточных для нейтрализации и удаления из текучего продукта реакции, по меньшей мере, некоторого количества кислотных соединений фосфора. После контактирования с водным буферным раствором органическую фазу можно возвращать в систему реакторов.

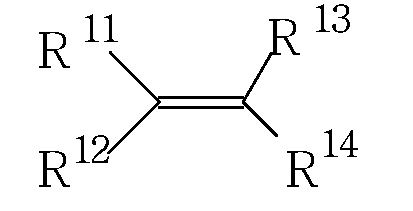

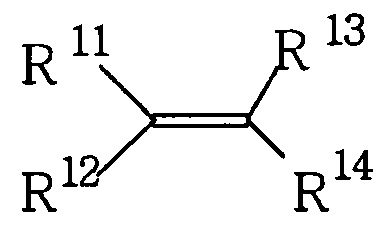

Было обнаружено, что буферы, получаемые из солей металла и алифатических карбоновых кислот, которые содержат олефиновую двойную связь, являются эффективными буферами, когда растворяются в воде. Примеры упомянутых карбоновых кислот представляют собой карбоновые кислоты, представленные в виде формулы:

в которой R11-R14 представляют собой атом водорода, -COOM, алкильные, циклоалкильные, арильные, алкарильные и аралкильные радикалы, которые могут содержать от 1 до 24 атомов углерода (и могут образовывать циклы между собой), и в которой, по меньшей мере, один из R11, R12, R13 и R14 представляет собой -COOM-фрагмент, и M представляет собой металл 1 или 2-ой группы (Na, K, Ca и т.д.) или их смеси. Предпочтительно, по меньшей мере, один из R11 и R12 представляет собой - COOM-фрагмент, и, по меньшей мере, один из R13 и R14 представляет собой -COOM-фрагмент. В одном из вариантов осуществления изобретения кислота представляет собой двухосновную карбоновую кислоту.

Только необходимо, чтобы количество используемого водного буферного раствора и время его контактирования с текучим продуктом реакции были достаточными для нейтрализации, по меньшей мере, некоторого количества кислотных соединений фосфора, которые являются причиной гидролитической деструкции подходящих фосфорорганических лигандов. Предпочтительно количество водного буферного раствора является достаточным, по меньшей мере, для поддержания концентрации таких кислотных соединений ниже порогового уровня, который вызывает значительную деструкцию гидролизующегося фосфорорганического лиганда. Например, предпочтительное количество водного буферного раствора представляет собой количество, которое гарантирует, что любая деструкция фосфорорганического лиганда происходит по "некаталитическому механизму", как описано в публикации Mata-Perez и др. "The Kinetic Rate Law for Autocatalytic Reactions", Journal of Chemical Education, т. 64, №11, ноябрь 1987, стр. 925-927, в отличие от "каталитического механизма", описанного в упомянутой статье. Количество буфера коррелирует с буферной емкостью или количеством кислотных соединений, которое может быть удалено без существенного изменения значения pH продукта реакции, подлежащего экстракции. Концентрация буферной соли ненасыщенной органической кислоты специально не нормируется. Предпочтительно концентрация буферной соли в буферном растворе составляет от 0,001 M до 0,8 M, и более предпочтительно составляет от 0,01 до 0,04 M. В одном из вариантов осуществления изобретения максимальная концентрация водного буферного раствора регулируется согласно практическим соображениям. Получение буферов хорошо известно в данной области техники. Предпочтительно для получения буферного раствора используют дегазированную (не содержащую О2) и деионизированную воду. Можно использовать смеси буферов.

Способ, с помощью которого текучий продукт реакции, содержащий катализатор в виде комплекса металла с фосфорорганическим лигандом, и водный буферный раствор подвергают контактированию, а также количество водного буферного раствора, температура, давление и время контактирования специально не нормируются и только необходимо, чтобы они были достаточными для получения нужных результатов. Например, упомянутую обработку можно осуществлять в любой подходящей емкости или контейнере, например любой емкости, подходящей для применения в качестве экстрактора для системы жидкость/жидкость, который обеспечивает подходящее средство для полного контакта между текучим продуктом реакции и водным буферным раствором. В общем случае предпочтительным является прохождение текучего продукта реакции через водный буферный раствор в экстракционной колонне с ситчатыми тарелками в противоточном режиме.

Условия контактирования могут существенно меняться, и в настоящем описании можно использовать любые подходящие комбинации таких условий. Например, уменьшение одного из параметров таких условий можно компенсировать увеличением одного или нескольких других параметров (условий), несмотря на то, что полученный результат также соответствует правильному результату. В общем случае температуры жидкостей в диапазоне от 10°C до 120°C, предпочтительно от 20°C до 80°C и более предпочтительно от 25°C до 60°C должны подходить для большинства случаев, хотя можно использовать более низкие или более высокие температуры, если требуется. Предпочтительно обработку осуществляют при давлениях в диапазоне от давления внешней среды до реакционного давления, и время контактирования может варьироваться от нескольких секунд или минут до нескольких часов или более.

Достигнутый успех в удалении кислотных соединений фосфора из текучего продукта реакции согласно рассматриваемому изобретению можно определять путем измерения скорости деструкции (расхода) фосфорорганического лиганда, присутствующего в реакционной среде для гидроформилирования. Скорость расхода может варьироваться в широком диапазоне, например, от <0,6 до 5 грамм на литр в день, и будет регулироваться наилучшим сочетанием стоимости лиганда и регулярности обработки для поддержания степени гидролиза ниже автокаталитических уровней. Предпочтительно обработку водным буферным раствором осуществляют таким образом, чтобы расход нужного фосфорорганического лиганда, присутствующего в реакционной среде для гидроформилирования, поддерживался на приемлемом уровне, например, <0,5 грамма лиганда на литр в день, и более предпочтительно <0,1 грамма лиганда на литр в день, и наиболее предпочтительно <0,06 грамма лиганда на литр в день. Поскольку происходит нейтрализация и экстракция кислотных соединений фосфора в водном буферном растворе, значение pH буферного раствора будет медленно уменьшаться.

Удаление, по меньшей мере, некоторого количества кислотных соединений фосфора, например, H3PO3, H3PO4, альдегидных кислот, таких как гидроксиалкилфосфоновые кислоты, такие как гидроксибутилфосфоновая кислота, гидроксипентилфосфоновая кислота и т.п., из системы гидроформилирования позволяет регулировать кислотность реакционной среды для гидроформилирования, стабилизируя при этом применимый фосфорорганический лиганд путем предотвращения или уменьшения его гидролитической деструкции. Необходимость регулирования кислотности при гидроформилировании, промотируемом в присутствии катализатора в виде комплекса металла с фосфорорганическим лигандом, объясняется в настоящем описании. Таким образом, цель применения буфера состоит в удалении или уменьшении избыточной кислотности в каталитической системе, чтобы поддерживать в текучем продукте реакции надлежащий уровень кислотности для того, чтобы расход применимых фосфорорганических лигандов, обусловленный гидролитической деструкцией, не происходил с неприемлемой скоростью, при одновременном сохранении активности катализатора на эффективном уровне. Наилучшим средством регулирования такой кислотности является экстракция (удаление) таких кислотных соединений фосфора из текучего продукта реакции с применением водного буферного раствора. Таким образом, кислотные соединения нейтрализуют и экстрагируют водным раствором, как в настоящем документе описано, в противоположность простому удалению при помощи акцепторов (кислотных соединений) и/или нейтрализации и оставляют в реакционной среде, благодаря чему избегают накапливания таких связанных с акцепторами и/или нейтрализованных побочных продуктов и предотвращают дальнейшие, возможно неизбежные, вторичные химические процессы или образование солевых отложений в зоне реактора и/или в зоне сепаратора. Упомянутую обработку текучего продукта реакции, содержащего катализатор в виде комплекса металла с фосфорорганическим лигандом, водным буферным раствором можно осуществлять любым подходящим способом или методом, желательно не слишком негативно влияющим на осуществление основного способа гидроформилирования, из которого упомянутый текучий продукт реакции выводится. Например, обработку водным буферным раствором можно осуществлять в отношении всего желательного текучего продукта реакции или любой его части, которая подлежит обработке, по меньшей мере, в одной зоне обработки буфером, и которую удалили, по меньшей мере, из одной реакционной зоны или, по меньшей мере, из одной зоны разделения. Затем обработанный текучий продукт реакции можно возвращать, по меньшей мере, в одну реакционную зону или, по меньшей мере, в одну зону разделения. Альтернативно буферный раствор можно впрыскивать или другим образом добавлять, по меньшей мере, в одну реакционную зону или, по меньшей мере, в одну зону разделения, чтобы добиться регулирования кислотности. Затем образующийся слой водного буферного раствора можно отделять (например, декантировать) от текучего продукта реакции. Как отмечалось выше, известно, что водный буферный раствор, который становится вовлеченным в текучий продукт реакции для гидроформилирования, содержащий катализатор в виде комплекса металла с фосфорорганическим лигандом, и который поступает в реакционную зону, не приводит к заметному или существенному увеличению образования более высокомолекулярных альдегидов, например, димеров, тримеров и т.д.

Применение водного буферного раствора особенно подходит для применения в непрерывных способах гидроформилирования с рециркуляцией катализатора из жидкости, который используется в изобретении согласно патенту США №5288918, и который включает осуществление способа в присутствии добавки, усиливающей каталитическую активность, причем упомянутую добавку выбирают из класса, состоящего из добавочной воды, слабокислого соединения (например, бифенола), или из обоих, то есть, из добавленной воды, и слабокислого соединения. Усиливающую добавку используют для того, чтобы помочь селективно осуществлять гидролиз и предотвратить образование нежелательного монофосфитного побочного продукта, который может образовываться в ходе некоторых химических процессов, и который отравляет металлический катализатор, как объясняется в указанном патенте. Тем не менее, предпочтительный способ гидроформилирования согласно настоящему изобретению все же считается по существу "безводным" способом, что означает, что любая вода, присутствующая в реакционной среде для гидроформилирования, присутствует в недостаточном количестве, чтобы вызвать либо реакцию гидроформилирования, либо чтобы считать, что упомянутая среда включает отдельную водосодержащую или водную фазу или слой помимо органической фазы; однако, при условии, что такое ограничение не относится к зонам разделения способа.

В одном из вариантов осуществления изобретения водный буферный раствор вводят в реакционную зону и/или зону разделения в количестве, достаточном для удаления, по меньшей мере, некоторого количества кислотных соединений фосфора из упомянутого текучего продукта реакции. Таким образом, например, водный буферный раствор можно применять для обработки всего текучего продукта реакции или его части, которая удаляется из реакционной зоны непрерывного способа гидроформилирования с рециркуляцией катализатора из жидкости в любое время до или после выделения оттуда альдегидного продукта. Предпочтительный способ обработки заключается в прохождении всего текучего продукта реакции или его части через водный буферный раствор перед удалением альдегида или после удаления альдегида. Альтернативно буферный раствор можно впрыскивать или другим образом добавлять в реакционную зону или зону разделения, чтобы добиться регулирования кислотности. Затем образующийся слой водного буферного раствора можно отделять (например, декантировать) от текучего продукта реакции. Преимущество такой схемы заключается в том, что техническая возможность нейтрализации доступна незамедлительно, если в текучем продукте реакции наблюдается повышенная кислотность.

Необязательно к текучему продукту реакции гидроформилирования, например, в реакторе, можно добавлять органическое соединение азота для удаления (с помощью акцептора) кислотных побочных продуктов гидролиза, образующихся при гидролизе фосфорорганического лиганда, как указано, например, в патенте США № 4567306. Такие органические соединения азота можно применять для взаимодействия с кислотными соединениями и для их нейтрализации с образованием при этом продукта превращения в виде солей; поэтому металл, например родий, не образует комплексов с кислотными побочными продуктами гидролиза, что помогает защищать активность металлического (например, родиевого) катализатора в то время, когда он находится в реакционной зоне в условиях реакции, например, реакции гидроформилирования. Выбор органического соединения азота для такой функции отчасти диктуется целесообразностью применения основного материала, растворимого в реакционной среде, который не склонен служить катализатором образования альдолей и других продуктов конденсации в существенной степени или вступать в нежелательные реакции с получаемым продуктом, например, с альдегидом.

Такие органические соединения азота могут содержать от 2 до 30 атомов углерода и предпочтительно от 2 до 24 атомов углерода. Первичные амины следует исключить из применения в качестве упомянутых органических соединений азота. Предпочтительные органические соединения азота должны иметь коэффициент распределения, который способствует растворимости в органической фазе. В общем случае более предпочтительные органические соединения азота, применимые для удаления кислотных соединений фосфора, присутствующих в текучем продукте реакции согласно настоящему изобретению, включают соединения, имеющие значение pKa в пределах ±3 от pH используемого водного буферного раствора. Наиболее предпочтительное значение pKa органического соединения азота будет по существу приблизительно равно значению pH используемого водного буферного раствора. Хотя при осуществлении любого конкретного способа предпочтительно применять только одно такое органическое соединение азота, если требуется, также можно использовать смеси двух или более разных органических соединений азота.

Иллюстративные примеры органических соединений азота включают, например, триалкиламины, такие как триэтиламин, три-н-пропиламин, три-н-бутиламин, триизобутиламин, триизопропиламин, три-н-гексиламин, три-н-октиламин, диметилизопропиламин, диметилгексадециламин, метил-ди-н-октиламин и т.п., а также их замещенные производные, содержащие один или несколько не вступающих в реакции заместителей, таких как гидроксильные группы, например, триэтаноламин, N-метилдиэтаноламин, трис-(3-гидроксипропил)амин и т.п. Также можно применять гетероциклические амины, такие как пиридин, пиколины, лутидины, коллидины, N-метилпиперидин, N-метилморфолин, N-2'-гидроксиэтилморфолин, хинолин, изохинолин, хиноксалин, акридин, хинуклидин, а также, диазолы, триазол, диазиновые и триазиновые соединения и т.п. Также подходящими для возможного применения являются ароматические третичные амины, такие как N,N-диметиланилин, N,N-диэтиланилин, N,N-диметил-п-толуидин, N-метилдифениламин, N,N-диметилбензиламин, N,N-диметил-1-нафтиламин и т.п. Также можно упомянуть соединения, содержащие две или более аминогруппы, такие как N,N,N',N'-тетраметилэтилендиамин и триэтилендиамин (то есть, 1,4-диазабицикло[2,2,2]октан).

Предпочтительные органические соединения азота, применимые для удаления кислотных соединений фосфора, присутствующих в текучих продуктах реакции согласно настоящему изобретению, представляют собой гетероциклические соединения, выбранные из группы, состоящей из диазолов, триазолов, диазинов и триазинов, таких как соединения, описанные и используемые в патенте США №5731472. Например, предпочтительными кандидатами для такого применения являются бензимидазол и бензтриазол.

Количество органического соединения азота, которое может присутствовать в текучем продукте реакции для удаления кислотных соединений фосфора, присутствующих в текучих продуктах реакции согласно настоящему изобретению, обычно является достаточным, чтобы обеспечить концентрацию, по меньшей мере, 0,0001 моль свободного органического соединения азота на литр текучего продукта реакции. В общем случае отношение органического соединения азота к общему содержанию фосфорорганического лиганда (либо связанного с родием, либо присутствующего в виде свободного фосфорорганического лиганда), составляет, по меньшей мере, 0,1:1, и еще более предпочтительно, по меньшей мере, 0,5:1. Верхний предел используемого количества органического соединения азота регулируется в основном только экономическими соображениями. Для большинства целей должно быть достаточным использование молярных отношений органическое соединение азота: фосфорорганический лиганд в диапазоне, по меньшей мере, от 1:1 до 5:1.

Следует понимать, что органическое соединение азота, используемое для удаления упомянутых кислотных соединений фосфора, необязательно должно быть тем же гетероциклическим соединением азота, которое применяется для защиты металлического катализатора в неблагоприятных условиях, которые существуют в получаемом продукте, например в альдегиде, в испарителе-сепараторе, как указано в патенте США №5731472. Однако если необходимо, чтобы упомянутое органическое соединение азота и упомянутое гетероциклическое соединение азота было одним и тем же и осуществляло обе упомянутые функции в конкретном способе, следует обеспечить присутствие достаточного количества гетероциклического соединения азота в реакционной среде, а также обеспечить количество свободного гетероциклического соединения азота в данном процессе, например, в испарителе-сепараторе для гидроформилирования, достаточное для осуществления обеих требуемых функций.

Соответственно, водный буферный раствор, используемый для обработки, будет не только удалять свободные кислотные соединения фосфора из текучих продуктов реакции, содержащих катализатор в виде комплекса металла с фосфорорганическим лигандом; но неожиданно обнаружилось, что водный буферный раствор также удаляет кислотные соединения фосфора в форме соли, представляющей собой продукт превращения, получаемый в случае применения органического соединения (акцептора) азота, то есть, фосфорная кислота в форме упомянутой соли, представляющей собой продукт превращения, остается в водном буферном растворе, в то время как обработанный текучий продукт реакции вместе с реактивированным (свободным) органическим соединением азота возвращается в реакционную зону.

Таким образом, дезактивация сводится к минимуму или предотвращается путем добавления свободного гетероциклического соединения азота, содержащего пяти- или шестичленное гетероциклическое кольцо, состоящее из 2-5 атомов углерода и из 2-3 атомов азота, где, по меньшей мере, один из упомянутых атомов азота содержит двойную связь. Такие свободные гетероциклические соединения азота можно выбирать из класса соединений, состоящего из диазола, триазола, диазиновых и триазиновых соединений, таких как, например, бензимидазол или бензотриазол и т.п. Термин "свободный", применяемый в отношении упомянутых гетероциклических соединений азота, используется в настоящем описании, чтобы исключить любые соли кислот с такими гетероциклическими соединениями азота, то есть, любые соединения (соли), полученные в результате взаимодействия любого кислотного соединения фосфора, присутствующего в текучем продукте реакции, с такими свободными гетероциклическими соединениями азота, которые обсуждались выше.

Следует понимать, что, несмотря на то, что в любом конкретном способе может быть предпочтительно применять только одно свободное гетероциклическое соединение азота, если требуется, в любом конкретном способе также можно использовать смеси двух или более разных свободных гетероциклических соединений азота. Кроме того, количество таких свободных гетероциклических соединений азота, присутствующих в неблагоприятных условиях, например, при процедуре выпаривания, должно только соответствовать минимальному количеству, необходимому для того, чтобы обеспечить основу, по меньшей мере, для сведения к минимуму дезактивации такого катализатора которая, вероятно, происходит в результате осуществления идентичного способа гидроформилирования с рециркуляцией металлического катализатора из жидкости по существу в аналогичных условиях при отсутствии какого-либо свободного гетероциклического соединения азота во время выделения альдегидного продукта выпариванием. Для большинства целей должны быть достаточными количества таких свободных гетероциклических соединений азота в диапазоне от 0,01 до 10 масс. % или выше, если требуется, в расчете на общую массу текучего продукта реакции, подлежащего перегонке.

Текучий продукт реакции, подлежащий обработке водным буферным раствором, дополнительно к катализатору в виде комплекса металла с фосфорорганическим лигандом, и его органическому растворителю, может содержать альдегидный продукт, свободный фосфорорганический лиганд, непрореагировавший олефин и любой другой ингредиент или добавку, отвечающую требованиям реакционной среды способа гидроформилирования, из которой извлекают упомянутые текучие продукты реакции.

Кроме того, удаление требуемого альдегидного продукта может вызывать пропорциональное повышение концентраций других ингредиентов текучего продукта реакции. Таким образом, например, концентрация фосфорорганического лиганда в текучем продукте реакции, подлежащем обработке водным буферным раствором, согласно способу настоящего изобретения может находиться в диапазоне от 0,005 до 15 масс. % в расчете на общую массу текучего продукта реакции. Исходя из этого, концентрация лиганда предпочтительно находится в диапазоне от 0,01 до 10 масс. %, и более предпочтительно находится в диапазоне от 0,05 до 5 масс. %. Аналогичным образом, концентрация металла в текучем продукте реакции, содержащем катализатор в виде комплекса металла с фосфорорганическим лигандом, и подлежащем обработке водным буферным раствором согласно способу настоящего изобретения, может составлять до 5000 ч/млн. в расчете на массу текучего продукта реакции. Предпочтительно концентрация металла составляет от 50 до 2500 ч/млн. в расчете на массу текучего продукта реакции, и более предпочтительно составляет от 70 до 2000 ч/млн.

Способы гидроформилирования согласно настоящему изобретению могут быть асимметричные или не асимметричные, причем предпочтительными способами являются не асимметричные способы, и могут осуществляться любым непрерывным или полунепрерывным образом и включать любую желательную технологическую операцию по рециркуляции катализатора из жидкости и/или газа. Таким образом, следует ясно понимать, что конкретный способ гидроформилирования для производства таких альдегидов из олефинового ненасыщенного соединения, а также условия проведения реакции и ингредиенты способа гидроформилирования не являются признаками настоящего изобретения, имеющими важное значение.

Процедура рециркуляции обычно предполагает извлечение части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования (то есть, из реакционной зоны) либо непрерывно, либо периодически, и извлечение из нее альдегидного продукта при помощи композитной мембраны, такой как мембрана, описанная в патентах США №№5430194 и 5681473, или при помощи более традиционного и предпочтительного способа перегонки (то есть, разделение выпариванием), который осуществляют в одну или несколько стадий при нормальном, пониженном или повышенном давлении (в зависимости от конкретного случая) в отдельной зоне перегонки, причем неиспарившийся остаток, содержащий металлический катализатор, возвращают в реакционную зону, как описано, например, в патенте США №5288918. Можно осуществлять конденсацию испарившихся материалов с дополнительным разделением и возвратом катализатора с помощью любого традиционного способа, например, с помощью дополнительной перегонки, а неочищенный альдегидный продукт можно направлять на дополнительную очистку и разделение на изомеры, если требуется, и все извлеченные реагенты, например, исходный олефиновый материал и синтез-газ, можно возвращать любым подходящим способом в зону гидроформилирования (в реактор). Рафинат, содержащий металлический катализатор, извлеченный при таком мембранном разделении, или неиспарившийся остаток, содержащий металлический катализатор, извлеченный в результате такого разделения выпариванием, можно возвращать в зону гидроформилирования (в реактор) любым подходящим традиционным способом.

В предпочтительном варианте осуществления изобретения текучий продукт реакции гидроформилирования, применимый в настоящем описании, включает любой текучий продукт, полученный в результате любого соответствующего способа гидроформилирования, который содержит, по меньшей мере, некоторое количество четырех отличающихся основных ингредиентов или компонентов, то есть, альдегидный продукт, катализатор в виде комплекса металла с фосфорорганическим лигандом, свободный фосфорорганический лиганд и органический солюбилизирующий агент для упомянутого катализатора и упомянутого свободного лиганда, причем упомянутые ингредиенты соответствуют ингредиентам, используемым и/или полученным в ходе гидроформилирования, откуда можно получить реакционную смесь исходных материалов для гидроформилирования. Следует понимать, что композиции реакционной смеси для гидроформилирования, применимые в настоящем изобретении, могут содержать, и обычно будут содержать незначительные количества дополнительных ингредиентов, таких как ингредиенты, которые либо специально применялись для способа гидроформилирования, либо образовывались in situ во время осуществления упомянутого способа. Примеры таких ингредиентов, которые также могут присутствовать, включают непрореагировавший исходный олефиновый материал, газообразный монооксид углерода и водород; а также продукты типа образовавшихся in situ, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины, соответствующие исходным олефиновым материалам, соединения, полученные при деструкции лигандов, и жидкие высококипящие побочные продукты конденсации альдегидов, а также другие инертные материалы типа сорастворителя или углеводородных добавок, в случае их применения.

Условия проведения реакции в способах гидроформилирования, охваченных настоящим изобретением, могут включать любой подходящий тип условий гидроформилирования, используемый до настоящего времени для получения оптически активных и/или оптически неактивных альдегидов. Например, суммарное давление газов водорода, монооксида углерода и исходного олефинового соединения в способе гидроформилирования может находиться в диапазоне от 1 до 69000 кПа. Однако в общем случае предпочтительно, чтобы способ осуществлялся при суммарном давлении газов водорода, монооксида углерода и исходного олефинового соединения, равном менее 14000 кПа и более предпочтительно менее 3400 кПа. Минимальное суммарное давление ограничивается в основном количеством реагентов, необходимым для получения желательной скорости реакции. Более конкретно, парциальное давление монооксида углерода в способе гидроформилирования согласно настоящему изобретению предпочтительно составляет от 1 до 6900 кПа, и более предпочтительно - от 21 до 5500 кПа, в то время как парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно - от 69 до 2100 кПа. В общем случае молярное отношение H2:CO газообразного водорода к монооксиду углерода может находиться в диапазоне от 1:10 до 100:1 или выше, более предпочтительно молярное отношение водорода к монооксиду углерода составляет от 1:10 до 10:1.

В общем случае способ гидроформилирования можно осуществлять при любой подходящей температуре реакции. Предпочтительно способ гидроформилирования осуществляют при температуре реакции от -25°C до 200°C. В общем случае температуры реакции гидроформилирования от 50°C до 120°C являются предпочтительными для всех типов исходных олефиновых материалов. Когда требуется получить оптически неактивные альдегидные продукты, используют исходные олефиновые материалы и фосфорорганические лиганды ахирального типа; и когда требуется получить оптически активные альдегидные продукты, используют исходные олефиновые материалы и фосфорорганические лиганды прохирального или хирального типа. Используемые условия проведения реакции гидроформилирования будут определяться типом нужного альдегидного продукта, как известно специалистам в данной области техники.

Способы гидроформилирования согласно настоящему изобретению можно осуществлять с применением одного или нескольких подходящих реакторов, например, таких как реактор с неподвижным слоем, реактор с кипящим слоем, реактор с непрерывным перемешиванием (CSTR) или реактор для проведения процесса в суспензии. Оптимальные размер и форма катализаторов будут зависеть от типа применяемого реактора. В общем случае для реакторов с кипящим слоем предпочтительным является катализатор в виде небольших, сферических частиц, чтобы было легче создавать псевдоожиженный слой. Что касается реакторов с неподвижным слоем, то предпочтительно использовать более крупные частицы катализатора, так чтобы обратное давление внутри реактора поддерживалось на достаточно низком уровне. Реакционная зона, используемая в настоящем изобретении, может представлять собой одну емкость или может содержать две или более отдельных емкости. Зона разделения, используемая в настоящем изобретении, может представлять собой отдельную емкость или может содержать две или более отдельных емкости. Зона обработки буфером, используемая в настоящем изобретении, может представлять собой одну емкость или может содержать две или более отдельных емкости. Следует понимать, что используемая в настоящем изобретении реакционная зона (зоны) и зона (зоны) разделения могут существовать в одной и той же емкости или в разных емкостях. Например, способы реакционного разделения, такие как реакционная перегонка, реакционное разделение на мембранах и т.п. могут осуществляться в реакционной зоне (зонах).

Способы гидроформилирования согласно настоящему изобретению можно осуществлять в периодическом или непрерывном режиме, проводя при необходимости рециркуляцию неиспользованных исходных материалов. Реакцию можно осуществлять в одной реакционной зоне или нескольких реакционных зонах, последовательно или параллельно, или можно осуществлять в ходе периодического или непрерывного процесса в удлиненной трубообразной зоне или серии таких зон. Материалы используемой конструкции должны быть по существу инертными по отношению к исходным материалам во время осуществления реакции, и комплекс оборудования должен быть способен противостоять температурам и давлениям, при которых осуществляют реакцию. В целях удобства в способах может использоваться средство для введения и/или регулировки количества исходных материалов или ингредиентов, вводимых порционно или непрерывно в реакционную зону в ходе реакции, особенно для поддержания требуемого молярного отношения исходных материалов. Стадии реакции можно осуществлять путем поэтапного добавления одного из исходных материалов к другому. Стадии реакции также можно объединять путем совместного добавления исходных материалов. В тех случаях, когда полное преобразование веществ не требуется или недостижимо, исходные материалы можно отделять от продукта, например, перегонкой, а затем возвращать исходные материалы в реакционную зону.

Способы гидроформилирования можно осуществлять либо в остеклованном оборудовании из нержавеющей стали, либо в реакционном оборудовании аналогичного типа. Реакционная зона может быть укомплектована одним или несколькими внутренними и/или наружными теплообменниками для того, чтобы регулировать чрезмерные флуктуации температуры или предотвращать любое возможное "самопроизвольное отклонение" температур реакции.

Способы гидроформилирования согласно настоящему изобретению можно осуществлять в одну или несколько стадий или этапов. Точное число стадий или этапов реакции будет определяться наилучшим сочетанием капитальных затрат и достижением высокой селективности, активности, срока службы катализатора и простотой его использования, а также реакционной способностью, присущей взятым исходным материалам, и устойчивостью исходных материалов и нужного продукта реакции к условиям проведения реакции.

В одном из вариантов осуществления изобретения способы гидроформилирования, применимые в настоящем изобретении, можно осуществлять в многокамерном реакторе, таком как реактор, описанный, например, в патенте США №5728893. Такие многокамерные реакторы можно снабдить внутренними физическими барьерами, которые создают более одной теоретической реакционной стадии в одной емкости. На практике это подобно наличию ряда реакторов внутри одной реакционной емкости с непрерывным перемешиванием. Осуществление нескольких этапов реакции внутри одной емкости является эффективным по затратам путем использования объема емкости реактора. Это значительно сокращает число емкостей, которые иначе потребовались бы для достижения тех же результатов. Применение меньшего числа емкостей снижает общие капитальные затраты и затраты на необходимое техобслуживание.

Как указано выше, обычно предпочтительно осуществлять способы гидроформилирования согласно настоящему изобретению в непрерывном режиме. В общем случае, непрерывные способы гидроформилирования хорошо известны в данной области техники и могут включать: (a) гидроформилирование исходного олефинового материала (материалов) с монооксидом углерода и водородом в жидкой гомогенной реакционной смеси, содержащей растворитель, катализатор в виде комплекса металла с фосфорорганическим лигандом, и свободный фосфорорганический лиганд; (b) поддержание условий проведения реакции (температуры и давления), благоприятных для гидроформилирования исходного олефинового материала (материалов); (c) поставку свежих количеств исходного олефинового материала (материалов), монооксида углерода и водорода в реакционную среду по мере того, как эти реагенты используются; и (d) извлечение требуемого альдегидного продукта (продуктов) гидроформилирования любым желательным способом. Непрерывный способ можно осуществлять в режиме одной операции, то есть, когда парообразную смесь, содержащую непрореагировавший исходный олефиновый материал (материал), и парообразный альдегидный продукт удаляют из жидкой реакционной смеси, откуда затем извлекают альдегидный продукт и в жидкую реакционную среду подают свежий исходный олефиновый материал (материалы), монооксид углерода и водород для следующего одного прохода без рециркуляции непрореагировавшего исходного олефинового материала (материалов). Такие типы процедуры рециркуляции хорошо известны в данной области техники и могут включать рециркуляцию катализатора в виде комплекса металла с фосфорорганическим лигандом из жидкости, после того, как из текучего продукта реакции выделен требуемый альдегидный продукт (продукты) реакции, так как описано, например, в патенте США №4148830; или процедуру рециркуляции из газа, так как описано, например, в патенте США №4247486, а также комбинацию процедур рециркуляции, как из жидкости, так и из газа, если требуется. Наиболее предпочтительный способ гидроформилирования согласно настоящему изобретению включает непрерывный способ рециркуляции катализатора из жидкости. Подходящие процедуры рециркуляции катализатора из жидкости описаны, например, в патентах США №№4668651; 4774361; 5102505 и 5110990.

В одном из вариантов осуществления данного изобретения смеси альдегидных продуктов можно отделять от других компонентов неочищенной реакционной смеси, в которой смеси альдегидов получены любым подходящим способом. Подходящие способы отделения включают, например, экстракцию растворителем, кристаллизацию, испарение, пленочное выпаривание, выпаривание с падающей пленкой жидкости, фазовое разделение, фильтрование и т.п. Может потребоваться удалять альдегидные продукты из неочищенной реакционной смеси по мере их образования при помощи улавливающих агентов, как описано в публикации WO 88/08835. Одним из способов отделения смеси альдегидов от других компонентов неочищенной реакционной смеси является разделение на мембранном фильтре. Такого разделения на мембранном фильтре можно достичь, как указано в патентах США №№5430194 и 5681473.

Как указано выше, при завершении (или во время) способа согласно настоящему изобретению требуемые альдегиды можно извлекать из реакционных смесей, применяемых в способе согласно настоящему изобретению. Например, при непрерывном способе рециркуляции катализатора из жидкости часть жидкой реакционной смеси (содержащей альдегидный продукт, катализатор и т.д.), то есть, текучий продукт реакции, удаленный из реакционной зоны, можно направлять в зону разделения, например, испаритель/сепаратор, в которой требуемый альдегидный продукт можно отделять перегонкой, в одну или несколько стадий при нормальном, пониженном или повышенном давлении из жидкого текучего продукта реакции, конденсировать и собирать в приемнике для продукта, и подвергать дополнительной очистке, если требуется. Оставшуюся неиспарившуюся жидкую реакционную смесь, содержащую катализатор, затем можно возвращать в реактор, как любые другие летучие материалы, если требуется, например, непрореагировавший олефин вместе с любым водородом и монооксидом углерода, растворенными в жидкой реакционной смеси, после отделения ее от конденсированного альдегидного продукта, например, путем перегонки любым традиционным способом. В общем случае предпочтительно отделять требуемые альдегиды от реакционной смеси, содержащей катализатор, при пониженном давлении и при низких температурах, чтобы избежать возможной деструкции фосфорорганического лиганда и продуктов реакции. В том случае, когда также используется альфа-моноолефиновый реагент, его альдегидное производное также можно отделять описанными выше способами.

Более конкретно, перегонка и отделение нужного альдегидного продукта от текучего продукта реакции, содержащего катализатор в виде комплекса металла с фосфорорганическим лигандом, могут происходить по желанию при любой подходящей температуре. В общем случае рекомендуется, чтобы такая перегонка происходила при относительно низких температурах, таких как температуры ниже 150°C, и более предпочтительно при температуре в диапазоне от 50°C до 140°C. Также обычно рекомендуется, чтобы такая перегонка альдегидов происходила при пониженном давлении, например, при суммарном давлении газов, которое существенно ниже, чем суммарное давление газов, применявшееся во время гидроформилирования, когда дело касается низкокипящих альдегидов (например, C4-C6), или под вакуумом, когда дело касается высококипящих альдегидов (например, C7 или более). Например, в обычной практике подвергать жидкую среду с продуктами реакции, удаленными из реактора гидроформилирования, вакуумированию так, чтобы происходило испарение значительной части непрореагировавших газов, растворенных в жидкой среде, которая после этого содержит намного более низкую концентрацию синтез-газа, который присутствует в реакционной среде до ее поступления в зону перегонки, например, испаритель/сепаратор, в которой отгоняется нужный альдегидный продукт. В общем случае для большинства целей должны быть достаточными давления при перегонке в диапазоне от вакуума до суммарного давления газов 340 кПа.

Иллюстративные примеры оптически неактивных альдегидных продуктов включают, например, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валериановый альдегид, 2-метил-1-бутиральдегид, гексаналь, гидроксигексаналь, 2-метилвалериановый альдегид, гептаналь, 2-метил-1-гексаналь, октаналь, 2-метил-1-гептаналь, нонаналь, 2-метил-1-октаналь, 2-этил-1-гептаналь, 3-пропил-1-гексаналь, деканаль, адипальдегид, 2-метилглутаральдегид, 2-метиладипальдегид, 3-метиладипальдегид, 3-гидроксипропиональдегид, 6-гидроксигексаналь, алкенaли, например, 2-, 3- и 4-пентеналь, алкил-5-формилвалерат, 2-метил-1-нонаналь, ундеканаль, 2-метил-1-деканаль, додеканаль, 2-метил-1-ундеканаль, тридеканаль, 2-метил-1-тридеканаль, 2-этил-1-додеканаль, 3-пропил-1-ундеканаль, пентадеканаль, 2-метил-1-тетрадеканаль, гексадеканаль, 2-метил-1-пентадеканаль, гептадеканаль, 2-метил-1-гексадеканаль, октадеканаль, 2-метил-1-гептадеканаль, нонодеканаль, 2-метил-1-октадеканаль, 2-этил-1-гептадеканаль, 3-пропил-1-гексадеканаль, эйкозаналь, 2-метил-1-нонадеканаль, генэйкозаналь, 2-метил-1-эйкозаналь, трикозаналь, 2-метил-1-докозаналь, тетракозаналь, 2-метил-1-трикозаналь, пентакозаналь, 2-метил-1-тетракозаналь, 2-этил-1-трикозаналь, 3-пропил-1-докозаналь, гептакозаналь, 2-метил-1-октакозаналь, нонакозаналь, 2-метил-1-октакозаналь, гентриаконтаналь, 2-метил- 1-триаконтаналь и т.п.

Иллюстративные примеры оптически активных альдегидных продуктов включают (энантиомерные) альдегидные соединения, полученные с помощью асимметричного способа гидроформилирования согласно настоящему изобретению, например, такие как S-2-(п-изобутилфенил)пропиональдегид, S-2-(6-метокси-2-нафтил)пропиональдегид, S-2-(3-бензоилфенил)пропиональдегид, S-2-(п-тиеноилфенил)пропиональдегид, S-2-(3-фтор-4-фенил)фенилпропиональдегид, S-2-[4-(1,3-дигидро-1-оксо-2H-изоиндол-2-ил)фенил]пропиональдегид, S-2-(2-метилацетальдегид)-5-бензоилтиофен и т.п.

КОНКРЕТНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В следующих примерах все части и процентные соотношения приведены в частях по массе и масс. %, если не указано иначе. Значения давлений приведены в виде абсолютного давления, если не указано иначе.

Общая процедура