Предпосылки изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к процессам гидроформилирования. В одном аспекте настоящее изобретение относится к снижению загрязнения в процессах гидроформилирования, в то время как в другом аспекте настоящее изобретение относится к снижению загрязнения в таких процессах посредством добавления воды.

2. Описание области техники, к которой относится изобретение

При катализируемом родием/дифосфитом гидроформилировании олефинов дифосфитный лиганд медленно и неотвратимо распадается на ряд побочных продуктов. Некоторые из таких побочных продуктов являются кислотными и могут быть удалены в результате контакта реакционного раствора с водным буфером (например, фосфатом натрия). Полученные соли металлов заметно растворимы в воде и могут быть эффективно удалены из органической фазы. Такой процесс экстрагирования описан в WO 97/20794.

После контакта с водным буфером органическую фазу возвращают в систему реакторов. Несмотря на то, что две фазы не смешиваются между собой, может произойти некоторый постепенный унос водного буфера в реактор. Нарушение условий также может вызвать эпизодическое, неумышленное попадание водного раствора в реакционный процесс. Результатом этого является образование кислых солей металлов в реакционной системе.

Несмотря на то, что кислые соли металлов растворимы в воде, они труднорастворимы в органической матрице. К удивлению, они могут также набухать и/или становиться липкими в том случае, если уровень воды органической матрицы составляет 0,1 весового процента или более. Желеобразный липкий материал может прилипать к холодным поверхностям, например, теплообменникам, распределительным клапанам, распределителям и т.д. и, в свою очередь, снижать эффективность их эксплуатации.

Раскрытие изобретения

В одном варианте воплощения настоящее изобретение представляет собой процесс экстракции для удаления солей металлов из органической текучей среды реакции гидроформилирования (“HRF”) до возвращения HRF в реакционную зону процесса гидроформилирования. HRF включает фосфорорганический лиганд и комплекс металл-фосфорорганический лиганд, а процесс экстракции включает стадию контакта HRF с водным буферным раствором в зоне экстракции процесса гидроформилирования. Реакционная зона расположена до зоны экстракции, и процесс экстракции улучшают в результате контакта HRF за пределами зоны экстракции, помимо воды, присутствующей в растворе водного буфера. Раствор водного буфера используют для стабилизации фосфорорганического лиганда против гидролитической деградации и комплекса металл-фосфорорганический лиганд против деградации или дезактивации и для удаления продуктов деградации из HRF.

В одном варианте воплощения добавляемую воду подвергают контакту с HRF до зоны экстракции процесса гидроформилирования, например, в реакционной зоне или зоне разделения, расположенных до зоны экстракции. В одном варианте воплощения процесс гидроформилирования дополнительно включает теплообменники, и добавляемую воду подвергают контакту с HRF до теплообменников. В одном варианте воплощения добавляемую воду не подвергают буферизации, а в еще одном варианте воплощения добавляемую воду подвергают буферизации, но при концентрации не более десяти процентов водного буферного раствора.

Краткое описание чертежей

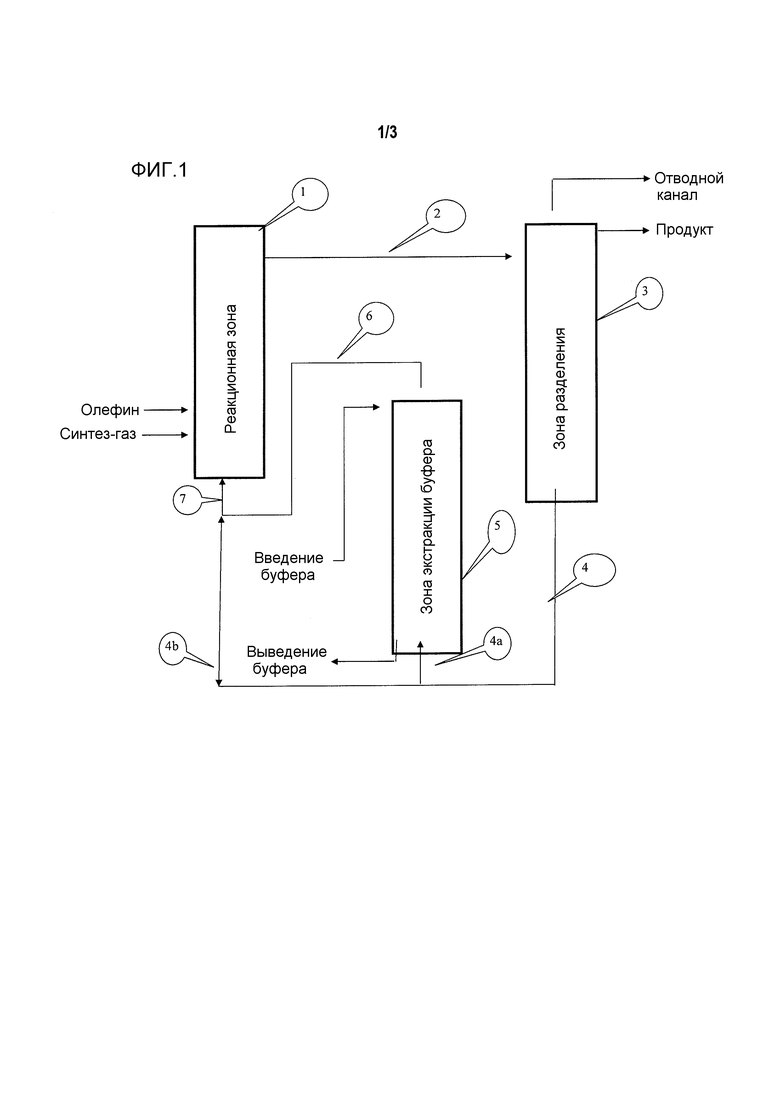

Фигура 1 представляет собой схематическую иллюстрацию способа согласно настоящему изобретению, показывающую расположение реакционной, буферной экстракционной и разделительной зон одна относительно другой, и различные точки в процессе для добавления воды.

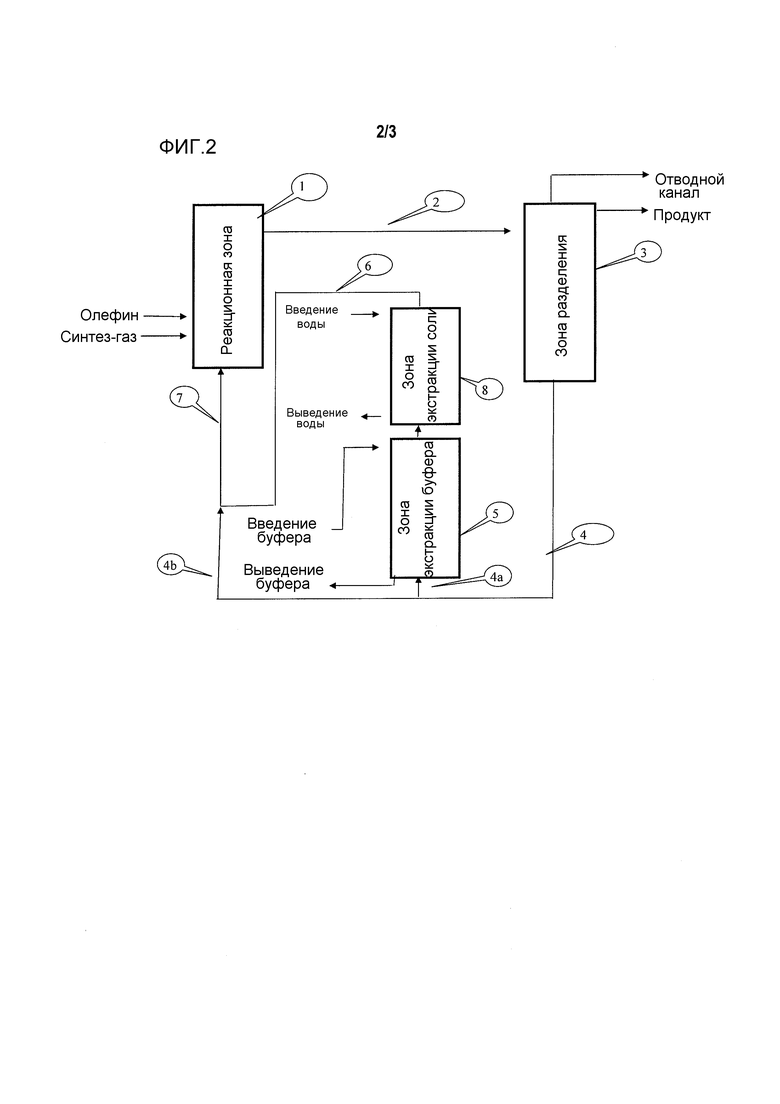

Фигура 2 представляет собой схематическую иллюстрацию варианта воплощения процесса, изображенного на фигуре 1, в котором зона для экстракции соли размещена в емкости отдельно и в стороне от емкости, включающей буферную экстракционную зону, при этом зона для экстракции соли размещена после буферной экстракционной зоны и до реакционной зоны.

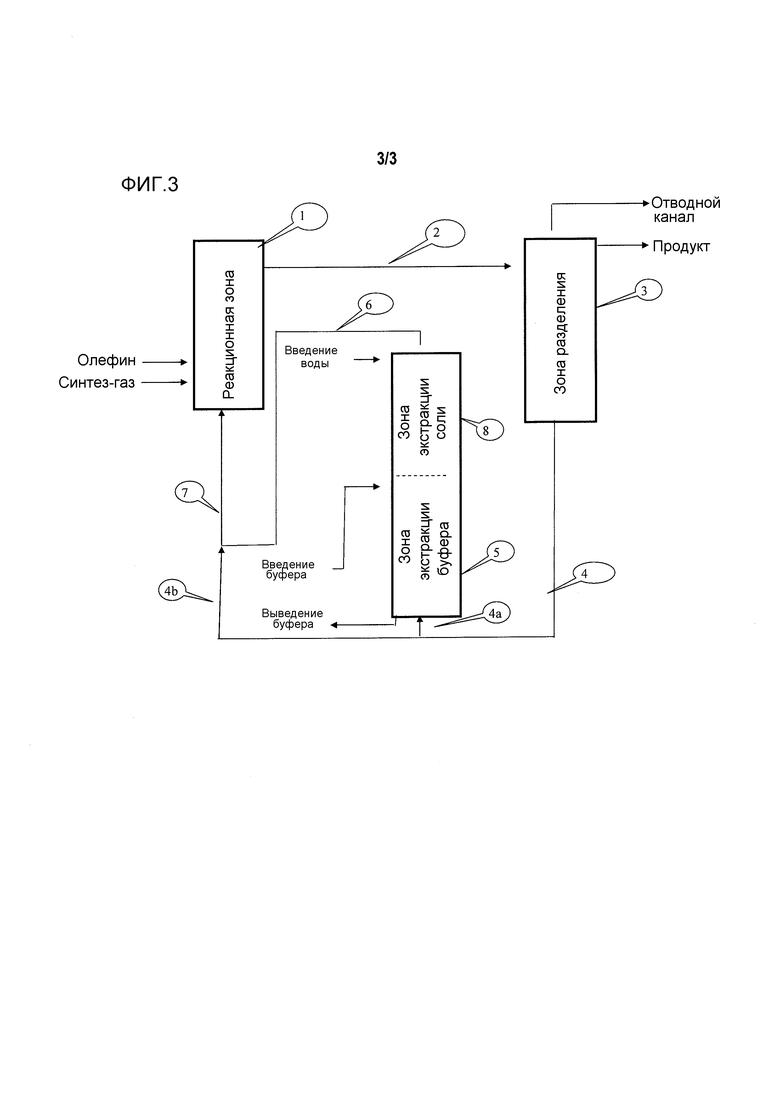

Фигура 3 представляет собой схематическую иллюстрацию варианта воплощения процесса, изображенного на фигуре 2, в котором зона для экстракции соли и зона для экстракции буфера размещены в одной емкости, и в котором зона для экстракции соли размещена после зоны для экстракции буфера.

Подробное описание предпочтительного варианта воплощения

Определения

Все ссылки на Периодическую таблицу элементов и различные группы в ней являются ссылками на Таблицу, опубликованную в CRC Handbook of Chemistry and Physics, 71st Ed. (1990-1991), CRC Press, pp.1-10. Если не указано иначе, то подразумевается из контекста или является общепринятым в данной области техники, что все доли и проценты приведены в расчете на массу, а все методы испытаний являются современными на дату подачи данного описания. В соответствии с патентной практикой Соединенных Штатов Америки содержание всех ссылочных патентов, заявок на патенты или публикаций приведены здесь посредством ссылки во всей своей полноте (или их эквивалентный US вариант приведен здесь посредством ссылки), особенно относительно раскрытия определений (до степени, совместимой с любыми определениями, специально оговоренными в данном описании) и общих знаний в данной области техники.

Цифровые диапазоны в данном описании являются приблизительными и поэтому могут включать величины за пределами диапазона, если не указано иначе. Цифровые диапазоны включают все величины от …, включая нижние и верхние величины, с инкрементом на одну единицу, при условии, что любую нижнюю величину и любую верхнюю величину разделяют по меньшей мере две единицы. В качестве примера, в том случае, если композиционное, физическое или иное свойство, такие как, например, молекулярная масса и т.д., составляет от 100 до 1000, то все отдельные величины, такие как 100, 101, 102 и т.д., и поддиапазоны, такие как от 100 до 104, от 155 до 170, от 197 до 200 и т.д., обозначены прямо. Для диапазонов, содержащих величины меньше единицы или содержащих дробные числа больше единицы (например, 1,1, 1,5 и т.д.), одной единицей считается 0,0001, 0,001, 0,01 или 0,1, по обстоятельствам. Для диапазонов, содержащих однозначные числа меньше 10 (например, от 1 до 5), одной единицей обычно считают 0,1. Это только примеры специальных обозначений, поэтому все возможные комбинации цифровых величин между указанной низшей величиной и высшей величиной должны считаться прямо указанными в данном описании. Цифровые диапазоны указаны в данном описании, среди прочего, для количества воды, добавляемой к реакционной массе гидроформилирования и/или продукта.

«Гидроформилирование» включает, но не ограничивается ими, все допустимые асимметричные и не асимметричные процессы гидроформилирования, которые включают превращение одного или более замещенных или незамещенных олефиновых соединений, или реакционную смесь, включающую одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенных или незамещенных альдегидов или реакционную смесь, включающую один или более замещенных или незамещенных альдегидов.

«Текучая среда для реакции гидроформилирования» или “HRF” включает, но не ограничивается ею, реакционную смесь, содержащую определенное количество следующих веществ: (а) комплексный катализатор из металла-фосфорорганического лиганда, (b) свободный фосфорорганический лиганд, (с) одно или более фосфорных кислотных соединений, образованных в результате реакции (которые могут быть гомогенными или гетерогенными, и эти соединения включают соединения, прилипшие к поверхностям технологического оборудования), (d) альдегидный продукт, образованный в результате реакции, (e) непрореагировавшие реагенты и (f) органический солюбилизирующий агент для упомянутого комплексного катализатора из металла-фосфорорганического лиганда и упомянутого свободного фосфорорганического лиганда, в котором лиганд представляет собой гидролизуемый фосфорный лиганд. Текучая среда продукта реакции включает, но не ограничивается ими, (а) реакционную среду в реакционной зоне, (b) поток реакционной среды на его пути в разделительную зону, (с) реакционную среду в разделительной зоне, (d) рециркулируемый поток между разделительной зоной и реакционной зоной, (e) реакционную среду, выводимую из реакционной зоны или разделительной зоны для обработки водным буферным раствором, (f) выведенную реакционную среду, обработанную водным буферным раствором, (g) обработанную реакционную среду, возвращенную в реакционную зону или разделительную зону, (h) реакционную среду в наружном охлаждающем устройстве и (i) продукты распада лиганда или их соли, сформированные в HFR и выпавшие в осадок или осажденные на поверхности технологического оборудования.

«Гидролизуемые фосфорные лиганды» представляют собой лиганды, которые содержат по меньшей мере один трехвалентный атом фосфора и которые имеют по меньшей мере одну связь Р-Х, в которой Х представляет собой кислород, азот, хлорид, фторид или бромид. Примеры включают, но не ограничиваются ими, фосфиты, дифосфиты, фосфониты, бифосфониты, фосфиниты, фосфорамидиты, бифосфорамидиты, фторфосфиты, хелатные структуры, включающий различные остатки Р-Х, и хелатные структуры смешанной структуры, такие как фосфино-фосфиты, фосфино-фосфорамидиты и т.п.

«Комплекс» означает координационное соединение, сформированное в результате союза одной или более богатых электронами молекул или атомов, способных существовать независимо вместе с одной или более бедных электронами молекул или атомов, каждый из которых также способен существовать независимо.

«Выше по потоку» означает, что зона или стадия процесса расположены или осуществляются до зоны или стадии ссылочной зоны или стадии, например, реакционная зона процесса гидроформилирования расположена до или выше по потоку зоны разделения, которая расположена до или выше по потоку зоны экстракции.

«Ниже по потоку» означает, что зона или стадия процесса расположены или осуществляются после зоны или стадии ссылочной зоны или стадии, например, экстракционная зона процесса гидроформилирования расположена после или ниже по потоку зоны разделения, которая расположена после или ниже по потоку зоны реакции.

Процесс гидроформилирования

Процесс гидроформилирования согласно настоящему изобретению может быть асимметричным или не асимметричным, при этом предпочтительные процессы являются не асимметричными и могут быть осуществлены любым непрерывным или полунепрерывным способом, и могут включать любую желаемую операцию по использованию жидкого катализатора и/или рециркулирования газа. Таким образом, понятно, что конкретный процесс гидроформилирования для получения таких альдегидов из олефинового ненасыщенного соединения, равно как и реакционные условия и ингредиенты процесса гидроформилирования, не являются критическими отличительными признаками настоящего изобретения.

Иллюстративные процессы гидроформилирования, катализированные комплексом металл-фосфорорганический лиганд, которые могут подвергаться такой гидролитической деградации, включают процессы, описанные, например в USP 4148830, 4593127, 4769498, 4717775, 4774361, 4885401, 5264616, 5288918, 5364950, 5491266 и 7196230. Подобно этому, другие содержащие Р-Х вещества, вероятно, подвергающиеся такой же гидролитической деградации, включают органофосфониты, фосфорамидиты, фторфосфониты и т.п., описанные, например в USP 7009068, WO 2008/071508, USP 5710344, WO 2005/042458, USP 7145042, USP 6440891, USP 7596010, опубликованных заявках на патенты США 2009/0171121 и 2009/0299099, и USP 6265629. Эти вещества производят различные кислотные и/или полярные продукты деградации, которые могут быть экстрагированы с использованием экстрактора, описанного в USP 5744649 и 5741944. Соответственно, способы обработки гидроформилированием согласно настоящему изобретению могут соответствовать любым известным способам обработки. Предпочтительными процессами являются процессы, включающие каталитические процессы гидроформилирования с рециркуляцией текучей среды.

В целом, такие каталитические процессы гидроформилирования с рециркуляцией текучей среды включают получение альдегидов в результате реакции олефинового ненасыщенного соединения с оксидом углерода и водородом в присутствии комплексного катализатора из металла-фосфорорганического лиганда в жидкой среде, также содержащей органический растворитель для катализатора и лиганда. Свободный фосфорорганический лиганд предпочтительно также присутствует в жидкой реакционной среде для гидроформилирования. Под определением «свободный фосфорорганический лиганд» подразумевается фосфорорганический лиганд, который не образует комплексы (прикрепляется или связывается) с металлом, например, атомом металла, комплексного катализатора. Процедура рециркулирования обычно включает выведение части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования (т.е. реакционной зоны), непрерывно или периодически, и выделение из нее альдегидного продукта с помощью композитной мембраны, например, описанной в USP5430194, разделение фаз, описанное в USP 5932722 и 5952530, либо более традиционным и предпочтительным способом ее дистилляции (т.е. разделением с помощью испарения) на одной или более стадиях при нормальном, пониженном или повышенном давлении, по обстоятельствам, в отдельной дистилляционной зоне, при этом не превращенный в летучую фазу металлический катализатор содержит остаток, рециркулируемый в реакционную зону, как описано, например, в USP 5288918. Конденсация подвергнутых испарению материалов и их разделение и дальнейшее выделение, например, посредством дальнейшей дистилляции, могут быть осуществлены любым традиционным способом, сырой альдегидный продукт может быть при желании подан для дальнейшей очистки и разделения изомеров, и любые выделенные реагенты, например, олефиновый исходный материал и синтез-газ могут быть рециркулированы любым желаемым способом в зону гидроформилирования (реактор). Выделенный металлический катализатор, содержащий остаток такого мембранного разделения, или выделенный, не превращенный в летучую фазу металлический катализатор, содержащий остаток такого разделения с помощью пара, может быть рециркулирован в зону гидроформилирования (реактор) любым традиционным желаемым способом.

В предпочтительном варианте воплощения текучие среды продукта реакции гидроформилирования включают любую текучую среду, полученную в результате любого соответствующего процесса гидроформилирования, которая содержит по меньшей мере некоторое количество четырех различных основных ингредиентов или компонентов, т.е. альдегидный продукт, комплексный катализатор из металла-фосфорорганического лиганда, свободный фосфорорганический лиганд и органический солюбилизирующий агент для упомянутого катализатора и упомянутого свободного лиганда, при этом упомянутые ингредиенты соответствуют ингредиентам, используемым и/или получаемым в результате процесса гидроформилирования, из которых может быть получен исходный материал для смеси для реакции гидроформилирования. Используемые здесь составы смеси для реакции гидроформилирования могут содержать и обычно содержат небольшие количества дополнительных ингредиентов, таких как ингредиенты, которые были либо намеренно использованы в процессе гидроформилирования, либо сформированы in situ (на месте) во время упомянутого процесса. Примеры таких ингредиентов, которые также могут присутствовать, включают непрореагировавший олефиновый исходный материал, оксид углерода и водородные газы, и продукты типа сформированных in situ, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины, соответствующие олефиновым исходным материалам и/или продуктам деградации лигандов и/или их аддуктов, и побочным продуктам конденсации жидких альдегидов с высокой температурой кипения, а также другие материалы типа инертного сорастворителя или углеводородных добавок в случае их использования.

Иллюстративные комплексные катализаторы из металла-фосфорорганического лиганда, используемые в таких реакциях гидроформилирования, входящих в объем настоящего изобретения, а также способы их получения хорошо известны в данной области техники и включают катализаторы и способы, описанные в вышеупомянутых патентах. Вообще, такие катализаторы могут быть предварительно сформированы или сформированы in situ, как описано в таких ссылках, и состоят, по существу, из металла в комплексной комбинации с фосфорорганическим лигандом. Оксид углерода также может присутствовать и образовывать комплекс с металлом в активных частицах. Активные частицы могут также содержать водород, непосредственно связанный с металлом.

Катализатор, используемый в процессе гидроформилирования, включает комплексный катализатор из металла-фосфорорганического лиганда, который может быть оптически активным или оптически не активным. Допустимые металлы, которые образуют комплексы из металла-фосфорорганического лиганда, включают металлы из групп 7, 8, 9 и 10, выбранные из родия (Rh), кобальта (Со), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и рения (Re), при этом предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительно - родий, кобальт и рутений, особенно родий. Смеси металлов из групп 7, 8, 9 и 10 также могут быть использованы в настоящем изобретении. Допустимые органофосфитные лиганды, которые образуют комплексы из металла-фосфорорганического лиганда и свободный органофосфорный лиганд, включают моно-, ди-, три- и более высокие полиорганофосфониты, полиорганофосфорамидиты, полиорганофосфиниты, полиорганофосфониты, полиорганофторфосфиты и т.п. Смеси таких лигандов могут быть использованы при желании в комплексном катализаторе из металла-фосфорорганического лиганда и/или свободном лиганде, и такие смеси могут быть одинаковыми или различными. Настоящее изобретение не ограничено никоим образом допустимыми фосфорорганическими лигандами или их смесями. Успешное осуществление настоящего изобретения не зависит и не может быть предсказано по точной структуре видов комплекса металл-фосфорорганический лиганд, которые могут присутствовать в своих мононуклеарных, бинуклеарных и/или более высоких нуклеарных формах. На самом деле, точная структура неизвестна. Каталитические виды могут, в своей самой простой форме, состоять из металла в сложной комбинации с фосфорорганическим лигандом и оксидом углерода и/или водородом при их использовании.

Фосфорорганические лиганды, которые могут быть использованы при осуществлении настоящего изобретения, могут иметь по меньшей мере одну связь Р-Х и один или несколько донорных атомов фосфора, каждый из которых имеет одну доступную или неразделенную пару электронов, которые способны сформировать координационную или ковалентную связь независимо или, возможно, вместе (например, в результате хелатирования) с металлом. Оксид углерода (который также правильно классифицировать как лиганд) может также присутствовать и образовывать комплекс с металлом. Конечный состав комплексного катализатора может также содержать дополнительный лиганд, например, водород или анион, удовлетворяющий координационные сайты или заряд ядра металла. Иллюстративные дополнительные лиганды включают, например, галоген (Cl, Br, I), алкил, арил, замещенный арил, ацил, CF3, C2F5, CN, (R)2PO и RP(O)(OH)O (в которых каждый R является одинаковым или различным и представляет собой замещенный или незамещенный углеводородный радикал, например, алкил или арил), ацетат, ацетилацетонат, SO4, PF4, PF6, NO2, NO3, CH3, CH2=CHCH2, CH3CH=CHCH2, C6H5CN, CH3CN, NH3, пиридин, (C2H5)3N, моно-олефины, ди-олефины и триолефины, тетрагидрофуран и т.п. Комплексные частицы предпочтительно свободны от любого дополнительного органического лиганда или аниона, который может отравить катализатор или оказать нежелательное побочное действие на характеристики катализатора. В реакциях гидроформилирования, катализируемых комплексом из металла-фосфорорганического лиганда, активные катализаторы предпочтительно свободны от серы, непосредственно связанной с металлом, несмотря на то, что это может не быть абсолютно необходимы.

Количество доступных координационных центров на таких металлах хорошо известно в данной области техники. Таким образом, каталитические частицы могут включать сложную смесь катализаторов в своих мономерных, димерных и/или более многоядерных формах, которые предпочтительно характеризуются по меньшей мере одной фосфорорганосодержащей молекулой, образующей комплекс с одной молекулой металла, например, родия. Например, каталитические виды предпочтительного катализатора, используемого в реакции гидроформилирования, могут образовывать комплексы с оксидом углерода и водородом, помимо фосфорорганических лигандов, принимая во внимание оксид углерода и газообразный водород, используемые в реакции гидроформилирования. В способе согласно настоящему изобретению могут быть также использованы комплексные катализаторы для гидроформилирования, имеющие мультиметаллические центры.

Фосфорорганические соединения, которые могут служить в качестве лиганда комплексного катализатора из металла-фосфорорганического лиганда и/или свободного лиганда процесса гидроформилирования и жидких реакционных продуктов согласно настоящему изобретению, могут быть ахирального (оптически неактивного) или хирального типа и хорошо известны в данной области техники. Предпочтительными являются ахиральные органофосфиты.

Фосфорорганические соединения, которые могут служить в качестве лиганда комплексного катализатора из металла-фосфорорганического лиганда согласно настоящему изобретению и/или любого свободного фосфорорганического лиганда, который также может присутствовать в упомянутых жидких реакционных продуктах, включают моно-органофосфит, ди-органофосфит, три-органофосфит и органополифосфитные соединения или их комбинации и смеси. Такие органофосфитные лиганды, которые могут быть использованы в настоящем изобретении, и/или способы их получения хорошо известны в данной области техники, при этом репрезентативные лиганды описаны, среди прочих ссылок, в USP 5741944. Подобным образом, другие Р-Х содержащие виды, такие как органофосфониты, фосфорамидиты, фторфосфиниты и т.п., могут быть легко получены согласно описаниям, приведенным в процитированных выше патентах.

Как упомянуто выше, комплексные катализаторы из металла-фосфорорганического лиганда в настоящем изобретении могут быть сформированы способами, известными в данной области техники. Комплексные катализаторы из металла-фосфорорганического лиганда могут иметь гомогенную или гетерогенную форму. Например, предварительно сформированные комплексные родиевые катализаторы с гибридо-карбонил-фосфорорганическим лигандом могут быть быть получены и введены в реакционную смесь процесса гидроформилирования. Более предпочтительно, комплексные катализаторы из родия-фосфорорганического лиганда могут быть получены из предшественника родиевого катализатора, который может быть введен в реакционную среду для формирования активного катализатора in situ. Например, предшественники родиевого катализатора, такие как дикарбонилацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и т.п. могут быть введены в реакционную смесь наряду с фосфорорганическим лигандом для формирования активного катализатора in situ. В предпочтительном варианте воплощения настоящего изобретения дикарбонилацетилацетонат родия используют в качестве предшественника родия и подвергают взаимодействию в присутствии растворителя с фосфорорганическим лигандом для формирования каталитического комплексного предшественника родиево-фосфорорганического лиганда, который вводят в реактор наряду с избыточным (свободным) фосфорорганическим лигандом для формирования активного катализатора in situ. В любом случае, в настоящем изобретении оксид углерода, водород и фосфорорганическое соединение представляют собой лиганды, которые способны образовывать комплексы с металлом, при этом активный катализатор из металла-фосфорорганического лиганда присутствует в реакционной смеси в условиях, используемых в реакции гидроформилирования.

Помимо комплексного катализатора из металла-фосфорорганического лиганда, свободный фосфорорганический лиганд (т.е. лиганд, не образующий комплексов с металлом) может также присутствовать в реакционной среде для гидроформилирования. Свободный фосфорорганический лиганд может соответствовать любому из вышеперечисленных фосфорорганических лигандов, описанных выше в качестве применимых в настоящем изобретении. Свободный фосфорорганический лиганд предпочтительно такой же, как и фосфорорганический лиганд используемого комплексного катализатора из металла-фосфорорганического лиганда. Однако такие лиганды не должны быть одинаковыми в любом заданном процессе. В процессе гидроформилирования согласно настоящему изобретению может быть использовано от 0,1 мол. или менее до 100 мол. или более свободного фосфорорганического лиганда на моль металла в реакционной среде для гидроформилирования. Процесс гидроформилирования согласно настоящему изобретению осуществляют в присутствии от 1 до 50 молей фосфорорганического лиганда, и, более предпочтительно - от 1,1 до 4 молей полифосфорорганического лиганда на моль металла, присутствующего в реакционной среде; при этом упомянутые количества фосфорорганического лиганда представляют собой сумму как количества присутствующего органофосфитного лиганда, связанного (образующего комплексы) с металлом, так и количества присутствующего свободного (не образующего комплексы) фосфорорганического лиганда. Поскольку более предпочтительным является получение оптически не активных альдегидов посредством гидроформилирования ахиральных олефинов, более предпочтительные фосфорорганические лиганды представляют собой фосфорорганические лиганды ахирального типа. Разумеется, свежий или дополнительный фосфорорганический лиганд при желании может быть введен в реакционную смесь процесса гидроформилирования в любое время и любым подходящим способом, например, для поддержания заданного уровня свободного лиганда в реакционной среде.

Катализатор гидроформилирования может быть в гетерогенном виде во время реакции и/или во время разделения продукта. Такие катализаторы являются особенно предпочтительными при гидроформилировании олефинов для получения высококипящих или термоальдегидов, так, чтобы катализатор мог быть отделен от продуктов фильтрацией или декантацией при высоких температурах. Например, родиевый катализатор может быть прикреплен к подложке, таким образом сохраняя свою твердую форму во время стадий гидроформилирования и разделения, либо растворен в жидкой реакционной среде при высоких температурах, а затем осажден при охлаждении.

Замещенные или незамещенные олефиновые ненасыщенные исходные реагенты, которые могут быть использованы в процессе гидроформилирования согласно настоящему изобретению, включают как оптически активные (прохиральные и хиральные), так и оптически неактивные (ахиральные) олефиновые ненасыщенные соединения, содержащие от 2 до 40, предпочтительно - от 3 до 20 атомов углерода. Такие олефиновые ненасыщенные соединения могут быть ненасыщенными по концам или внутри и иметь прямоцепочечные, разветвлено-цепочечные или циклические структуры, а также представлять собой смеси олефинов, полученные в результате олигомеризации пропена, бутена, изобутена и т.д. (так называемые «димерный, тримерный или тетрамерный пропилен» и т.п., описанные, например, в USP 4518809 и 4528403). Более того, такие олефиновые соединения могут дополнительно содержать одну или более этиленненасыщенных групп и, безусловно, смеси двух или более различных этиленненасыщенных соединений могут быть использованы при желании в качестве исходного материала для гидроформилирования. Например, коммерческие альфа-олефины, содержащие четыре или более атомов углерода, могут содержать небольшие количества соответствующих внутренних олефинов и/или их соответствующего насыщенного углеводорода, при этом такие коммерческие олефины не должны быть обязательно очищены от них до гидроформилирования. Иллюстративные смеси олефиновых исходных материалов, которые могут быть использованы в реакциях гидроформилирования, включают, например, смешанные бутены, например, рафинаты I, II и III, которые обычно включают смеси С4, такие как 1-бутен, цис/транс-2-бутен, и изобутен, и алканы, такие как бутан и изобутан. Кроме того, такие олефиновые ненасыщенные соединения и соответствующие альдегидные продукты, полученные из них, могут также содержать одну или более групп или заместители, которые не влияют нежелательным образом на процесс гидроформилирования или процесс согласно настоящему изобретению, как описано, например, в USP 3527809, 4769498 и т.п.

Иллюстративные альфа- и внутренние олефины включают, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 2-бутен, 2-метилпропен (изобутилен), 2-метилбутен, 2-пентен, 2-гексен, 3-гексан, 2-гептен, 3-октен, циклогексан, пропилендимеры, пропилентримеры, пропилентетрамеры, бутадиен, пиперилен, изопрен, 2-этил-1-гексен, стирол, 4-метилстирол, 4-изопропилстирол, 4-трет-бутилстирол, альфа-метилстирол, 4-трет-бутил-альфа-метилстирол, 1,3-диизопропенилбензол, 3-фенил-1-пропен, 1,4-гексадиен, 1,7-октадиен, 3-циклогексилбутен и т.п., а также 1,3-диены, бутадиен, алкилалкеноаты, например, метилпентеноат, алкенилалкеноаты, простые эфиры алкенилалкила, алкенолы, например, пентенолы, алкенали, например, пентенали и т.п., такие как аллиловый спирт, аллилбутират, гекс-1-ен-4-ол, окт-1-ен-4-ол, винилацетат, аллилацетат, 3-бутенилацетат, винилпропионат, аллилпропионат, метилметакрилат, простой винилэтиловый эфир, простой винилметиловый эфир, простой аллилэтиловый эфир, н-пропил-7-октеноат, 3-бутеннитрил, 5-гексенамид, евгенол, изо-евгенол, сафрол, изо-сафрол, анетол, 4-аллиланизол, инден, лимонен, бета-пинен, дициклопентадиен, цикло-октадиен, камфен, линалоол, тетрагидробензальдегид, цианоциклогексен и т.п.

Реакционные условия процессов гидроформилирования, охватываемых настоящим изобретением, могут включать любые условия гидроформилирования соответствующего типа, использовавшиеся до настоящего времени для получения оптически активных и/или не оптически активных альдегидов. Например, общее давление таких исходных соединений процесса гидроформилирования, как газообразный водород, оксид углерода и олефин, может варьироваться от 1 до 10000 psia (фунтов на кв. дюйм, абс.). В целом, однако, предпочтительно, чтобы процесс проходил при общем давлении таких исходных соединений процесса гидроформилирования, как газообразный водород, оксид углерода и олефин, менее 2000 psia, и, более предпочтительно - менее 500 psia. Минимальное общее давление ограничивается в основном количеством реагентов, необходимых для получения желаемого уровня реакции. Более конкретно, парциальное давление оксида углерода в процессе гидроформилирования согласно настоящему изобретению предпочтительно составляет от 1 до 1000 psia, более предпочтительно - от 3 до 800 psia, в то время как парциальное давление водорода предпочтительно составляет от 5 до 500 psia, более предпочтительно - от 10 до 300 psia. В целом, молярное отношение Н2:СО газообразного водорода к оксиду углерода может варьироваться от 1:10 до 100:1 или выше, при этом более предпочтительное молярное отношение водорода к оксиду углерода составляет от 1:10 до 10:1. Кроме того, процесс гидроформилирования может проходить при температуре реакции от -25°C до 200°C. В целом, предпочтительными являются температуры реакции гидроформилирования от 50°C до 120°C для всех видов олефиновых исходных материалов. Безусловно, при желании получить не оптически активные альдегидные продукты используют олефиновые исходные материалы ахирального типа и фосфорорганические лиганды, а при желании получить оптически активные альдегидные продукты используют олефиновые исходные материалы прохирального и хирального типа и фосфорорганические лиганды. Безусловно, применяемые реакционные условия процессов гидроформилирования определяются типом желаемого альдегидного продукта.

Реакционные процессы гидроформилирования, охватываемые настоящим изобретением, также проводят в присутствии органического растворителя для комплексного катализатора из металла-фосфорорганического лиганда и свободного фосфорорганического лиганда. Растворитель может также содержать воду. В зависимости от конкретного используемого катализатора и реагентов соответствующие органические растворители включают, например, спирты, алаканы, алкены, алкины, простые эфиры, альдегиды, побочные продукты конденсации альдегидов с более высокой температурой кипения, кетоны, сложные эфиры, амиды, третичные амины, ароматические вещества и т.п. Может быть использован любой соответствующий растворитель, не оказывающий отрицательного влияния на предполагаемую реакцию гидроформилирования, при этом такие растворители могут включать описанные до настоящего времени растворители, обычно используемые в катализируемых металлами реакциях гидроформилирования. Смеси одного или более различных растворителей могут быть использованы при желании. В целом, с учетом получения ахиральных (оптически не активных альдегидов) предпочтительным является использование альдегидных соединений, соответствующих желаемым для получения альдегидных продуктов, и/или побочных продуктов конденсации альдегидов с более высокой температурой кипения в качестве основных органических растворителей, как принято в данной области техники. Такие побочные продукты конденсации альдегидов могут быть также предварительно сформированы при желании и использованы соответственно. Иллюстративные предпочтительные растворители, которые могут быть использованы для получения альдегидов, включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиол моноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол) и простые эфиры (например, тетрагидрофуран (ТГФ) и сульфолан). Соответствующие растворители описаны в USP 5312996. Количество используемого растворителя не являет критическим и должно быть всего лишь достаточным для солюбилизации катализатора и свободного лиганда обрабатываемой смеси реакции гидроформилирования. В целом, количество растворителя может варьироваться от 5 весовых процентов до 99 весовых процентов или более, исходя из общей массы исходного материала смеси для реакции гидроформилирования.

Процесс гидроформилирования согласно настоящему изобретению может быть осуществлен периодическим или непрерывным способом, однако его обычно осуществляют непрерывным способом. В целом, непрерывные процессы гидроформилирования, хорошо известны в данной области техники и могут включать (а) гидроформилирование олефинового исходного материала (материалов) с оксидом углерода и водородом в жидкой гомогенной реакционной смеси, включающей растворитель, комплексный катализатор из металла-фосфорорганического лиганда и свободный фосфорорганический лиганд; (b) поддержание условий реакционной температуры и давления, благоприятных для гидроформилирования олефинового исходного материала (материалов); (с) введение дополнительного количества олефинового исходного материала (материалов), оксида углерода и водорода по мере расходования этих реагентов; (d) выделение желаемого альдегидного продукта (продуктов) гидроформилирования любым желательным способом, и (е) возврат катализатора в реакционную зону. Непрерывный процесс может быть осуществлен в виде одного прохода, согласно которому парообразную смесь, включающую непрореагировавший олефиновый исходный материал (материалы) и парообразный альдегидный продукт, удаляют из жидкой реакционной смеси, из которой восстанавливают альдегидный продукт, и дополнительный олефиновый исходный материал (материалы), оксид углерода и водород добавляют к жидкой реакционной среде для следующего одного прохода, без намеренной рециркуляции непрореагировавшего олефинового исходного материала (материалов). В качестве альтернативы, процесс может включать намеренную рециркуляцию непрореагировавшего олефина назад в реакционную зону. Такие виды процедуры рециркуляции хорошо известны в данной области техники и могут включать жидкостную рециркуляцию текучей среды комплексного катализатора из металла-фосфорорганического лиганда, отделенной от желаемого альдегидного реакционного продукта (продуктов), как описано, например, в USP 4148830, или процедуру рециркуляции газа, как описано, например, в USP 4247486, а также, при желании, комбинацию как жидкостной процедуры, так и процедуры по рециркуляции газа. Наиболее предпочтительный процесс гидроформилирования согласно настоящему изобретению включает непрерывный процесс рециркуляции жидкого катализатора. Соответствующие процедуры рециркуляции жидкого катализатора описаны, например, в USP 4668651, 4774361, 5102505 и 5110990.

В варианте воплощения настоящего изобретения смеси альдегидных продуктов могут быть отделены от других компонентов сырых реакционных смесей, альдегидные смеси которых получают любым соответствующим способом. Соответствующие способы отделения включают, например, экстракцию растворителями, кристаллизацию, дистилляцию, парообразование, пленочное испарение, выпарное испарение с падающей пленкой жидкости, фазовое разделение, фильтрацию и т.п. Альдегидные продукты могут быть удалены из сырой реакционной смеси по мере их формирования с использованием улавливающих агентов, как описано в WO 88/08835. Один из способов отделения альдегидных смесей от других компонентов сырых реакционных смесей представляет собой мембранное разделение. Такое мембранное разделение может быть осуществлено согласно описанию, приведенному в USP 5430194. Одним из предпочтительных способов является испарение при пониженном, нормальном или повышенном давлении.

Гидролитическое расщепление и дезактивация родиевым катализатором может быть предотвращена или снижена посредством обработки по меньшей мере части текучей среды реакционного продукта, полученного в результате процесса гидроформилирования и также содержащего фосфорные кислотные соединения, сформированные во время процесса гидроформилирования с водным буферным раствором в экстракционной зоне, достаточной для того, чтобы нейтрализовать и удалить по меньшей мере некоторое количество фосфорных кислотных соединений из текучей среды реакционного продукта.

После контакта с водным буфером органическую фазу возвращают в систему реакторов. Несмотря на то, что две фазы не смешиваются, может произойти некоторый постепенный захват водного буфера в реактор. Некоторое количество буфера, продукты распада лиганда и/или их соли могут быть растворены в органической фазе. Нарушение условий может также вызвать эпизодическое неумышленное попадание водного буфера в реакционный процесс. Это приводит к формированию кислых металлических солей в реакционной системе в результате реакции буферов с кислотными продуктами распада лигандов. Такие кислые металлические соли обычно представляют собой соли натрия или калия (не родия) соответствующей сопряженной кислоты, например, фосфат натрия. Эти соли могут стать нерастворимыми либо благодаря снижению содержания воды в матрице, более низкой полярности матрицы благодаря повышению содержания олефинов или альдегидных продуктов, либо изменениям в противоионах (например, обмена фосфата с фосфонатом). Физическая (например, кристаллическая или аморфная) форма может также измениться благодаря формированию гидратов, изменяя характер суспендированных твердых веществ и делая их менее мобильными (больший размер, желатинизация и т.д.) и повышая тенденцию к загрязнению участков с более низкой температурой в системе, таких как охлаждающие устройства и трубы.

Следовые количества альдегида продукта формируют соответствующую кислоту по причине постепенного окисления. Введение буфера или кислых солей металлов в реактор может вызвать формирование этими следовыми кислотами дополнительных кислых солей металлов, что может осложнить проблемы с растворимостью.

Подобным образом, в системах, в которые вводят амины, такие кислые соли аминов или кислые соли аммония могут также выпадать в осадок и вызывать загрязнение. Эти соли аммония могут стать нерастворимыми либо благодаря снижению содержания воды в матрице, либо изменениям в противоионах (например, обмена фосфата с фосфонатом). Примеры аминовых добавок включают имидазолы, пиразолы, индазолы, 1,2-диазины, 1,3,5-триазолы, бензимидазолы и пиперидины, такие как 2,2,6,6-тетраметилпиперидин. Другие полярные виды могут также способствовать загрязнению, некоторые из которых формально могут не считаться солями. Примеры включают альдегидные фосфоновые кислоты, такие как гидроксибутилфосфоновая кислота (НВРА), гидроксипентилфосфоновая кислота (НРРА), фосфористая кислота (Н3РO3) и фосфорная кислота (Н3РO4), и их соли. Другие примеры включают гидролизуемые фрагменты фосфористого лиганда, такие как пирролы, амины, галоиды, сложные эфиры и спирты, такие как фенолы и бисфенолы (например, из лигандов фосфитов и фосфинов), и виды, полученные в результате гидролиза высококипящих альдегидов в высококипящие кислоты (и их соли) и т.п.

Водные буферы, используемые согласно USP 5741944, обычно представляют собой соли слабых кислот или оснований, как правило, соли металлов (Na, K, Ca и т.д.) группы 1 или 2 слабых кислот. В некоторых случаях при использовании аминов они приводят к получению солей ионов (солей аммония), когда они нейтрализуют кислотные загрязняющие примеси. В то время как кислые соли металлов и/или аммония растворимы в воде, они с трудом растворимы в органической матрице в реакторе. Небольшие изменения в концентрации воды или составе органической матрицы могут вызвать изменения в растворимости солей. Например, поскольку олефиновое сырье содержит больше насыщенного алкана или менее реакционноспособные внутренние олефины (например, 2-бутен), количество углеводородов может увеличиться, а полярность органической фазы может снизиться. Изменение потока катализатора, проходящего через зону экстракции (во время поломок, ремонта и т.д.), может изменить количество воды, растворяемой в слое катализатора, что приводит к изменениям в концентрации воды в органической матрице в реакторах. Накопление неполярных высококипящих альдегидов может также изменить органическую матрицу и ее способность удерживать соли в растворе.

Вообще говоря, количество воды в реакционной зоне определяется несколькими факторами, включая, но не ограничиваясь ими, содержание воды в сырье, способ и условия разделения продуктов и растворимость воды в реакционной текучей среде в зоне экстракции. Непосредственное добавление воды к HRF может привести к более высокому содержанию растворенной воды в HRF, чем содержание, указанное в USP 5744649. В то время как патент '649 предписывает добавлять буферный раствор в реакционной зоне, что также повысит содержание воды, это также повышает концентрацию соли в реакционной текучей среде, что приводит к обратным результатам по растворению и удалению солей. Растворимость обычно описывают как произведение растворимости, которое является произведением [катиона] на [анион], в котором [катион] представляет собой концентрацию металла, а [анион] представляет собой концентрацию аниона сопряженной слабой кислоты от буфера или фосфорной разрушающей загрязняющей примеси (обычно, алкилфосфониевой кислоты или фосфорной кислоты). Поскольку добавление буфера повышает концентрацию катиона, добавление забуференной воды понижает растворимость всех растворенных солей металлов, включая загрязняющее вещество. Это может также вызвать осаждение самого буфера, еще больше усугубляя проблему загрязнения.

Если концентрация воды в реакционной жидкой среде является низкой (например, менее 0,1 мас.% воды), кислые соли металлов ведут себя хорошо, т.е. они представляют собой суспендированные твердые вещества, не вызывающие загрязнения. К удивлению, по мере повышения содержания воды кислые соли металлов превращаются в объемистые гели и липкие твердые вещества, которые прилипают к холодным поверхностям и вызывают загрязнение теплообменников.

К удивлению, было обнаружено, что умеренно более высокие уровни содержания незабуференной воды способствуют растворению осажденного материала и снижают уровни загрязнения. Более того, такое добавление воды не ускоряет заметно гидролиз лигандов или негативно влияет на всю работу системы. Осажденный материал, который растворяется, удаляют экстрактором, таким образом уменьшая проблему загрязнения. Без привязки к теории предполагается, что поскольку загрязняющие вещества уже были нейтрализованы, они не действуют как сильные кислоты и не участвуют в автокаталитическом катализируемом кислотой разложении гидролизуемых фосфорных лигандов. Даже если количество воды превышает использовавшееся ранее количество, существенного гидролиза гидролизуемых фосфорных лигандов не наблюдается. В этом состоит отличие от USP 5741944, согласно которому твердые вещества представляют собой сильные кислоты, поэтому их растворение и повышение их концентрации в растворе является нежелательным. Несмотря на то, что согласно USP 5744649 вводят воду в систему, это делают для контроля кислотности, чего не происходит в настоящем изобретении (контроль кислотности происходит до введения воды). В USP 5744649 также указано, что вода должна образовывать отдельный слой, в котором нет необходимости в настоящем изобретении.

Добавление воды может происходить на любом участке внутри реакционной системы за пределами зоны водной экстракции. Такие участки включают реакторы, теплообменники, зоны разделения продуктов (мембранные сепараторы, испарители и т.д.) или сырье. Несмотря на введение воды, процесс по существу является «безводным», поскольку вода, присутствующая в реакционной среде, не присутствует в количестве, достаточном для того, чтобы либо вызвать конкретную реакцию, либо считать, что упомянутая среда включает существенную отдельную водную фазу или слой, помимо органической фазы.

При использовании противоточного экстрактора, как описано в USP 5741944, создание другой экстракционной зоны после зоны для экстракции водного буфера, которая содержит только воду, является другим примером настоящего изобретения. Согласно данному варианту воплощения поднимающаяся текучая среда органической реакции проходит через водный слой, благодаря чему все растворенные или захваченные соли удаляются до возвращения текучей среды органической реакции в реакционную зону. Такая водная экстракционная зона может представлять собой отдельный узел или отдельную зону с противоточным экстрактором (экстрактор с двумя зонами), в котором нижняя зона, прежде всего, представляет собой зону для экстракции буфера (удаления кислот), а верхняя зона представляет собой зону для промывки соли.

Вода, добавляемая согласно настоящему изобретению, может содержать буфер для поддержания рН во время хранения и т.д., не должна составлять не более 50, предпочтительно - не более 20, а еще более предпочтительно - не более 10 процентов от содержания буфера, используемого на стадии экстракции. Из-за растворимости предпочтительно, чтобы разбавленный буфер в добавленной воде не включал такие же ионы, как и первичных буфер (например, буфер в добавленной воде представляет собой соль карбоната калия, а буфер, используемый в экстракционной зоне, представляет собой соль фосфата натрия). Количество добавляемой воды, вводимой в HRF, может варьироваться, но обычно оно составляет 0,1 или 0,2, или 0,3, или 0,4, или 0,5 или более процентов от массы HRF. Максимальное количество добавляемой воды, которая может быть введена в процесс, обычно зависит от практических соображений, таких как стоимость, сокращающиеся доходы, трудности осуществления и т.д., однако обычно максимальное количество добавляемой воды, подвергаемой контакту с HRF, не превышает 5 или 4, или 3, или 2, или 1 процент от массы HRF.

Фигура 1 иллюстрирует один вариант воплощения процесса гидроформилирования и различные участки, на которых добавляемая вода может быть введена в него. Процесс включает реакционную зону 1 (обычно расположенную или заключенную в одном или более непрерывных перемешиваемых корпусных реакторах или колонках), в которых олефин и синтез-газ подвергают контакту в условиях гидроформилирования для получения продукта реакции гидроформилирования в текучей среде реакции гидроформилирования. HRF передают по трубопроводу, например, трубе, 2 до зоны 3 разделения (также обычно находящейся в колонке), в которой выделяют продукт, например, альдегиды, выпускают некоторые побочные продукты, а непрореагировавшие исходные материалы и катализатор («рециркулированная HRF») возвращают назад в реакционную зону 1 по трубопроводам 4, 4b и 7. Некоторое количество рециркулированной HRF в трубопроводе 4 возвращают и передают по трубопроводу 4а в зону 5 для экстракции буфера, где ее подвергают контакту с водным буферным раствором. Зона 5 для экстракции буфера обычно расположена в колонке, при этом рециркулированная HRF проходит вверх через колонку, а водный буферный раствор проходит вниз через колонку противотоком. Избыточный буфер выходит из зоны 5 для экстракции буфера через низ колонки, а забуференная рециркулированная HRF выходит из зоны 5 для экстракции буфера через верх колонки, через трубопровод 6 в трубопровод 7 и назад в реакционную зону 1. Часть рециркулированной HRF, не прошедшей через зону 5 для экстракции буфера, проходит незабуференной через трубопровод 4b в трубопровод 7, в которой она смешивается с забуференной рециркулированной HRF из зоны 5 для экстракции буфера и возвращается назад в реакционную зону 1. Вода, добавляемая согласно настоящему изобретению, может быть введена в процесс на любом участке за пределами зоны 5 для экстракции буфера, т.е. в реакционной зоне 1, зоне разделения 3 и/или любом из трубопроводов 2, 4, 4а, 4b, 6 и/или 7.

Фигура 2 иллюстрирует вариант воплощения по фигуре 1, в котором зона 8 для экстракции соли расположена над и ниже по потоку зоны 5 для экстракции. Согласно данному варианту забуференная рециркулированная HRF выходит из верхней части зоны 5 для экстракции буфера корпуса колонки в зону 8 для экстракции соли (в данном варианте воплощения расположенную в колонке отдельно и в стороне от зоны 5 для экстракции буфера корпуса колонки). Забуференная рециркулированная HRF проходит через зону 8 для экстракции соли корпуса колонки, вступая в контакт с добавленной водой, проходящей вниз через колонку противотоком. Лишнюю воду удаляют со дна зоны 8 для отделения соли корпуса колонки. Как показано на фигуре 2, добавляемая вода также может быть введена в процесс на таких же участках, как показано на фигуре 1, хотя при введении добавляемой воды в зону 8 для отделения соли какое-либо дальнейшее введение добавляемой воды обычно является ненужным для реализации преимуществ настоящего изобретения.

Фигура 3 иллюстрирует вариант воплощения, проиллюстрированный на фигуре 2, т.е. зону 8 для экстракции соли корпуса, расположенную в той же емкости (например, колонка), где расположена зона 5 для экстракции буфера. Согласно данному варианту воплощения зона для экстракции соли все еще расположена над и ниже по потоку зоны 5 для экстракции буфера, т.е. забуференная рециркулированная HRF выходит из зоны 5 для экстракции буфера в зону 8 для экстракции соли, и, хотя две зоны могут быть физически разделены механическими средствами, например, экраном, обычно их не разделяют какими-либо физическими средствами. Основное различие между двумя зонами заключается в том, что добавляемую воду, либо всего лишь слегка забуференную или незабуференную, вводят в зону для отделения соли, в то время как забуференную воду (не добавляемую воду) вводят в зону для экстракции буфера. Добавляемую воду обычно вводят в верхнюю часть колонки, в то время как забуференный водный поток вводят в колонку на участке, ниже которого вводят добавляемую воду, например, в центре колонки или поблизости от него. Как лишнюю добавленную воду, так и забуференный водный раствор возвращают со дна колонки.

Уровень воды в текучей среде реакции гидроформилирования может быть легко определен традиционными способами, такими как методы Карла-Фишера или спектроскопические методы в режиме он-лайн, такие как метод с использованием инфракрасного (ИК) света или ближней ИК-области спектра (NIR). Количество растворенных или унесенных солей в текучей среде реакции гидроформилирования или хвостовой фракции экстрактора может быть определено посредством ионной хроматографии, ЯМР (31Р или 13С), атомной абсорбцией (для Na, например) или другими традиционными средствами. Загрязнение может проявляться меньшей чем запланировано теплопередающей способностью теплообменников, более высоким падением давления (или ограниченным потоком) и подобными технологическими проблемами, которые обычно ухудшаются со временем. В некоторых случаях отобранные образцы текучей среды могут оказаться мутными, непрозрачными или содержащими твердые вещества после охлаждения. Концентрация лигандов в текучей среде реакции гидроформилирования может быть измерена традиционными способами, такими как 31Р ЯМР, GC, GPC, UV-Vis или HPLC, которые позволяют определить скорость распада лигандов со временем. Подобным образом, скорость формирования тяжелых веществ может быть определена в результате GC анализа образцов текучей среды реакции гидроформилирования, взятых по истечении времени.

Далее настоящее изобретение описано с помощью следующих примеров. Если не указано иначе, то все части и процентные величины обозначены в весовых процентах.

Конкретные варианты воплощения

Валеральдегид подвергают дистилляции при пониженном давлении непосредственно перед использованием. Тримеры валеральдегида получают вакуумной дистилляцией рециркулированного образца коммерческого катализатора. В результате газовой хроматографии и масс-спектрометрии (GS/MS) было установлено, что дистиллят представляет собой смесь 75% тримеров валеральдегида и 25% димеров валеральдегида. Часть как валеральдегида, так и тримеров валеральдегида насыщают водой, а затем смешивают со свежедистиллированным материалом, получая растворы с различным содержанием воды. Если не указано иначе, все данные по содержанию воды были получены в результате титрования методом Карла-Фишера.

Сравнительный пример 1

Одну небольшую порцию (15 мг) динатриевой соли гидроксипентилфосфоновой кислоты (НРРА-Na2) загружают в 20-мл стеклянную пробирку в атмосфере азота. Добавляют безводный валеральдегид (3,52 г, 0,0961 мас.% воды) и полученную смесь перемешивают при комнатной температуре. После перемешивания в течение двух часов твердые вещества остаются свободнотекучими, суспендированными частицами.

Примеры 1-3

Одну небольшую порцию (70 мг) динатриевой соли гидроксипентилфосфоновой кислоты (НРРА-Na2) загружают в каждый из трех 3-унциевых стеклянных автоклавов. Затем шприцем добавляют валеральдегид, тримеры валеральдегида (при весовом соотношении 2:1) и 1-бутен и перемешивают при комнатной температуре в течение двух часов. Результаты наблюдений приведены в таблице 1.

Примеры 1-3. Результаты наблюдений

Примеры 4-6

Одну небольшую порцию (130-160 мг) динатриевой соли гидроксипентилфосфоновой кислоты (НРРА-Na2) загружают в каждый из трех 3-унциевых стеклянных автоклавов. Затем шприцем добавляют валеральдегид, тримеры валеральдегида и 1-бутен, и полученные смеси (которые содержат различные количества воды) энергично перемешивают при 70°C в течение двух часов. После этого образцы достают при повышенной температуре, быстро фильтруют, и фильтрат дважды экстрагируют водой с целью облегчения количественного определения растворимости НРРА-Na2 посредством ионной хроматографии. Полученные результаты наблюдений приведены в таблице 2.

Примеры 4-6. Результаты наблюдений

(мас.%)

(мас.%)

(мас.%)

(мас.%)

Предполагалось, что примеры 4-6 моделируют действительные условия раствора для гидроформилирования. Примеры 4-6 ясно показывают, что небольшое повышение содержания воды сильно влияет на растворимость НРРА-Na2 до такой степени, что содержание НРРА-Na2 может быть ниже или выше уровня, при которой оно формируется.

Пример 7

Небольшую порцию (67 мг) динатриевой соли гидроксипентилфосфоновой кислоты (НРРА-Na2) загружают в 3-унциевый стеклянный автоклав. Добавляют 2:1 смесь валеральдегида и тримеров валеральдегида (4,07 г) и начинают перемешивание при комнатной температуре. Шприцем добавляют 1-бутен (1,22 г), и в масляную ванну погружают трубку при 70°C. Медленно добавляют дополнительную воду, чтобы определить характеристики растворимости в условиях имитации реакции гидроформилирования. Общее содержание воды включает первоначальное содержание воды (определяемое методом титрования К-Ф) плюс дополнительные введения воды на всем протяжении. Полученные результаты приведены в таблице 3.

Пример 7. Результаты наблюдений

(°С)

воды

Желеобразный материал, сформированный динатриевой гидроксипентилфосфоновой кислотой в присутствии небольших количеств воды (<1%) при комнатной температуре, не растворяется повторно при нагревании до реакционных условий, поэтому ожидается, что соли, сформированные или выпавшие в осадок при температурах экстракции, остаются в реакторах и прилипают к поверхностям технологического оборудования. Пример 7 ясно показывает, что добавление воды растворяет выпавшие в осадок твердые вещества при условиях процесса.

Объединение результатов наблюдений из примеров 1-3 и 4-6 выявляет тенденцию, при которой физический вид и природа смеси изменяются в зависимости от содержания воды. При очень низком содержании воды (например, 0,1 мас.%) относительно HRF, кислой соли металла, НРРА-Na2 представляет собой суспендированное твердое вещество, маловероятно вызывающее загрязнение. По мере повышения содержания воды формируется объемистый, желеобразный материал, способный загрязнять поверхности. Дальнейшее повышение содержания воды превращает гель в липкое твердое вещество, которое легко оседает и загрязняет поверхности реактора. При еще более высоком содержании воды твердые вещества растворяются или суспендируются в органической матрице таким образом, что они транспортируются в зону экстракции в непрерывной системе рециркулирования, где их удаляют.

Как следует из приведенных данных, при некоторых обстоятельствах, когда скорость распада лигандов и/или кислоты, и/или формирования солей выше, чем скорость их удаления, концентрация таких материалов может быть выше, чем их растворимость в текучей среде реакции гидроформилирования, в результате чего может произойти загрязнение. При превышении уровня растворимости такие материалы могут вызвать загрязнение в системе и могут не быть соответствующим образом удалены в реакционной зоне. Настоящее изобретение позволяет повышать растворимость таких солей либо посредством повышения содержания воды в текучей среде реакции гидроформилирования (без повышения общей концентрации ионов), либо удаления (очистки) обычных ионов, таким образом повышая растворимость солей. Ожидается, что солюбилизированные загрязняющие вещества будут удалены в зоне экстракции.

Пример 8

Рафинат 2 подвергают непрерывному гидроформилированию в реакторе с барботажной колонкой, оборудованной охлаждающей петлей, в присутствии родиевого катализатора, образующего комплекс с органодифосфитным лигандом, свободным лигандом, водородом, оксидом углерода и растворителем (2,2,2-триметил-1,3-пентандиола моноизобутират), для получения смеси н-валеральдегида с 2-метилбутаналом и 3-метилбутаналом (изовалеральдегиды). Теплоту реакции отводят с помощью охлаждаемого водой теплообменника, установленного внутри охлаждающей петли. Текучую среду реакции гидроформилирования, выгруженную из реактора для гидроформилирования, подают в зону для разделения с целью выделения сформировавшихся валеральдегидов. Остаточную текучую среду реакции гидроформилирования, остающуюся после отделения валеральдегида, экстрагируют буферным раствором фосфата натрия, а затем возвращают в реактор для гидроформилирования, как показано на фигуре 1. Через два дня после начала работы установки было отмечено загрязнение у теплообменника. Установка работала в течение еще четырех дней. Во время этих четырех дней загрязнение усилилось до такой степени, что теплоту реакции больше нельзя было отводить в достаточной степени, что вызвало повышение температуры в реакторе для гидроформилирования и текучей среде реакции гидроформилирования. Такое отсутствие отведения теплоты вызвало необходимость закрытия установки.

После тщательной очистки реактора, трубопровода, теплообменника, распределительных клапанов, насосов и другого оборудования установки, которое находилось в контакте с текучей средой реакции гидроформилирования, установку вновь включают при таких же технологических условиях, как и ранее. Через два дня работы загрязнение у теплообменника повторилось вновь.

После повторного возникновения загрязнения оборудование изменили таким образом, чтобы обеспечить непрерывное добавление деионизированной воды в реактор до тех пор, пока содержание воды в текучей среде реакции гидроформилирования (HRF) не повысится примерно на 0,15%. Через день после такого добавления было отмечено существенное снижение уровня загрязнения у теплообменника и растворение липкого, желеобразного осадка на плитах теплообменника. Работа установки могла быть продолжена без необходимости закрытия в результате недостаточного переноса тепла, вызванного загрязнением. Содержание воды в текучей среде реакции гидроформилирования поддерживали на указанном уровне при отсутствии повторного загрязнения.

Несмотря на то, что настоящее изобретение было описано с некоторыми подробностями в вышеизложенных описаниях предпочтительных вариантов воплощения, такие подробности предназначены, прежде всего, для иллюстрации. Специалист в данной области техники может внести многие изменения и модификации без нарушения сущности и объема настоящего изобретения, заявленных в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СНИЖЕНИЕ ЗАГРЯЗНЕНИЯ В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ВОДЫ | 2011 |

|

RU2727149C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОСФИТНОГО ЛИГАНДА ПРОТИВ ДЕГРАДАЦИИ | 2013 |

|

RU2639156C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2013 |

|

RU2634719C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2674698C1 |

| СПОСОБЫ ХРАНЕНИЯ КАТАЛИЗАТОРОВ НА ОСНОВЕ ФОСФОРОРГАНИЧЕСКИХ ЛИГАНДОВ С ПЕРЕХОДНЫМИ МЕТАЛЛАМИ | 2012 |

|

RU2598386C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2699368C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ПОМОЩЬЮ ДВОЙНОГО ОТКРЫТО-КОНЦЕВОГО БИСФОСФИТНОГО ЛИГАНДА | 2009 |

|

RU2541537C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩАЯ КОМБИНАЦИЮ МОНОФОСФИНОВОГО, ТЕТРАФОСФИНОВОГО ЛИГАНДА, И СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 2019 |

|

RU2804660C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С УСОВЕРШЕНСТВОВАННЫМ КОНТРОЛЕМ НАД ИЗОМЕРАМИ ПРОДУКТОВ | 2008 |

|

RU2458906C2 |

Настоящее изобретение относится к способу экстракции для удаления солей металлов из органической текучей среды реакции гидроформилирования ("HRF") до возвращения HRF в реакционную зону процесса гидроформилирования, при этом HRF включает фосфорорганический лиганд и комплекс металл-фосфорорганический лиганд. Способ экстракции включает стадию контакта HRF с водным буферным раствором в зоне экстракции буфера процесса гидроформилирования, а реакционная зона расположена выше по потоку зоны экстракции буфера. При этом данный способ также включает стадию контакта HRF с водой («добавленная вода»), добавляемой в дополнение к воде, присутствующей в растворе водного буфера, осуществляемую (А) в зоне для экстракции соли, расположенной ниже по потоку зоны для экстракции буфера, и (Б) до возвращения HRF в реакционную зону. Предлагаемый способ позволяет стабилизировать фосфорорганический лиганд против гидролитической дегидратации, а комплекс металл-фосфорорганический лиганд - против деградации и дезактивации. 8 з.п. ф-лы, 3 ил., 3 табл., 9 пр.

1. Способ экстракции для удаления солей металлов из органической текучей среды реакции гидроформилирования ("HRF") до возвращения HRF в реакционную зону процесса гидроформилирования, при этом HRF включает фосфорорганический лиганд и комплекс металл-фосфорорганический лиганд, где способ экстракции включает стадию контакта HRF с водным буферным раствором в зоне экстракции буфера процесса гидроформилирования, а реакционная зона расположена выше по потоку зоны экстракции буфера, отличающийся тем, что данный способ включает стадию контакта HRF с водой («добавленная вода»), добавляемой в дополнение к воде, присутствующей в растворе водного буфера, осуществляемую (А) в зоне для экстракции соли, расположенной ниже по потоку зоны для экстракции буфера, и (Б) до возвращения HRF в реакционную зону.

2. Способ экстракции по п. 1, в котором способ гидроформилирования дополнительно включает теплообменники, а добавляемую воду подвергают контакту с HRF до того, как HRF поступит в теплообменники.

3. Способ экстракции по п. 1, при этом зона для экстракции соли и зона для экстракции буфера расположены в разных емкостях.

4. Способ экстракции по п. 1, в котором зона для экстракции соли и зона для экстракции буфера расположены в одной емкости.

5. Способ экстракции по любому из пп. 1-4, в котором добавляемую воду не подвергают буферизации.

6. Способ экстракции по любому из пп. 1-4, в котором добавляемую воду подвергают буферизации.

7. Способ экстракции по п. 6, в котором концентрация буфера в добавляемой воде составляет менее 50 процентов от концентрации водного буферного раствора.

8. Способ экстракции по п. 1, в котором количество добавляемой воды составляет 0,1 процент или более от массы HRF.

9. Способ экстракции по п. 1, в котором водный буферный раствор содержит соль металла и слабой кислоты.

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ СЫРЬЯ | 0 |

|

SU357997A1 |

Авторы

Даты

2016-11-10—Публикация

2011-11-03—Подача