Перекрестная ссылка на родственные заявки

В настоящей патентной заявке утверждается приоритет предварительной патентной заявки США № 61/165039, поданной 31 марта 2009 г., которая включена в настоящий документ путем ссылки в своем полном объеме.

Уровень техники

Настоящее изобретение относится к улучшенному способу гидроформилирования ненасыщенного олефинового соединения для получения одного или нескольких альдегидных продуктов.

В данной области техники хорошо известно, что один или несколько альдегидных продуктов можно получать взаимодействием в режиме непрерывной реакции ненасыщенного олефинового соединения с моноксидом углерода и водородом в присутствии катализатора на основе комплекса металла с фосфорорганическим лигандом. Один из таких способов, в качестве примера приведенный в патентах США № 4148830, 4717775 и 4769498, включает в себя непрерывное гидроформилирование с рециркуляцией раствора, содержащего катализатор на основе комплекса металла с фосфорорганическим лигандом, более предпочтительно - катализатор на основе комплекса металла группы VIII с фосфорорганическим лигандом. Предпочтительным металлом группы VIII является родий. Предпочтительными фосфорорганическими лигандами являются органофосфиновые и органополифосфитные лиганды. Альдегиды, полученные такими способами гидроформилирования, имеют широкую область применения, например в качестве промежуточных соединений для гидрирования до алифатических спиртов, для аминирования до алифатических аминов, для окисления до алифатических кислот и для альдольной конденсации для получения пластификаторов.

Несмотря на то что преимущества, сопровождающие применение комплексов родия с органополифосфитными лигандами для способов гидроформилирования, хорошо известны, стабильность органофосфитного лиганда остается первоочередной задачей. Деструкция органофосфитного лиганда может приводить к образованию веществ, отравляющих катализатор, ингибиторов или кислых побочных продуктов, которые могут снижать активность катализатора или повышать скорость потери лиганда. В связи с тем что родий является очень дорогостоящим металлом, существенная потеря каталитической активности может оказывать решающее влияние на рентабельность способа. Более того, органополифосфитные лиганды получают с помощью многостадийных синтезов, и зачастую они сами по себе требуют довольно больших затрат. Для того чтобы промышленный способ гидроформилирования на основе родий-органополифосфитных комплексов был экономически оправдан, лиганд следует стабилизировать в зависимости от жестких условий осуществления способа.

Были предложены многочисленные способы сохранения стабильности катализатора и/или органофосфитного лиганда путем добавления второго соединения на основе фосфора. Например, в патенте США № 6153800 описано добавление пространственно затрудненных фосфинов (например, три(орто-толил)фосфина) для стабилизации фосфитного лиганда против окислительной деструкции. Поскольку три(орто-толил)фосфин) является более дешевым, чем органофосфитный лиганд, добавление три(орто-толил)фосфина) могло бы существенно повлиять на рентабельность промышленного способа. Хотя менее дорогие, менее пространственно затрудненные фосфины (например, трифенилфосфин; в дальнейшем TPP) эффективны для защиты органофосфитного лиганда, как сообщается в патенте США № 6153800, они также существенно уменьшают скорость гидроформилирования с помощью катализатора.

Стабилизация органофосфитного лиганда обсуждается в публикации CN 1986055 A, в которой описывается добавление три(арил)фосфинов (например, TPP) к родий/бисфосфитной системе. Хотя комбинация бисфосфитный лиганд/TPP более стабильна, чем сам по себе бисфосфитный лиганд, скорость реакции гидроформилирования существенно уменьшается. Потерю в скорости реакции можно компенсировать за счет увеличения температуры реакции, однако известно, что более высокие температуры повышают образование "тяжелых" олигомерных альдегидов, которые уменьшают продуктивность реакции в целом.

Таким образом, было бы желательно иметь способ гидроформилирования с использованием относительно недорогого способа стабилизации системы родий/органофосфитный лиганд, которая не могла бы существенно уменьшать изначальную скорость реакции гидроформилирования системы.

Сущность изобретения

В одном из вариантов осуществления изобретение относится к способу гидроформилирования для непрерывного получения по меньшей мере одного альдегидного продукта; способ включает в себя стадии взаимодействия в режиме непрерывной реакции в жидкой реакционной среде для гидроформилирования одного или нескольких ненасыщенных олефиновых соединений, моноксида углерода и водорода в присутствии смеси двойного открыто-концевого органополифосфитного лиганда и органомонофосфинового лиганда, где по меньшей мере один из упомянутых лигандов связывается с переходным металлом с образованием катализатора гидроформилирования на основе комплекса переходного металла с лигандом; органополифосфитный лиганд содержит несколько атомов фосфора (III), каждый из которых связан с тремя гидрокарбилоксирадикалами, любой немостиковый тип которых состоит в основном из арилоксирадикала (замещенного или незамещенного); взаимодействие осуществляется таким образом, что молярное отношение как органомонофосфина к металлу, так и органополифосфита к металлу составляет по меньшей мере 1, то есть отношение органомонофосфина к металлу составляет по меньшей мере 1, и отношение органополифосфита к металлу составляет по меньшей мере 1.

Добавление фосфинового соединения к Rh/органополифосфитному катализатору неожиданно улучшает стабильность органополифосфитного лиганда, но при этом не оказывает существенного неблагоприятного влияния на селективность (отношение N:I) или на скорость реакции системы.

Подробное описание изобретения

В способе гидроформилирования согласно настоящему изобретению для получения одного или нескольких альдегидов используется один или несколько ненасыщенных олефиновых соединений, моноксид углерода, водород и смесь двойного открыто-концевого органополифосфитного лиганда и органомонофосфинового лиганда, причем по меньшей мере один из упомянутых лигандов связывается с переходным металлом, образуя при этом катализатор гидроформилирования на основе комплекса переходного металла с лигандом.

Как подробно описано далее, способ согласно настоящему изобретению включает в себя взаимодействие в режиме непрерывной реакции в жидкой реакционной среде для гидроформилирования одного или нескольких ненасыщенных олефиновых соединений, моноксида углерода и водорода в присутствии смеси органополифосфитного лиганда и органомонофосфинового лиганда, где по меньшей мере один из упомянутых лигандов связывается с переходным металлом, образуя при этом катализатор гидроформилирования на основе комплекса переходного металла с лигандом. Органополифосфитный лиганд содержит несколько атомов фосфора (III), каждый из которых связан с тремя гидрокарбилоксирадикалами, любая немостиковая часть которых состоит по существу из замещенного или незамещенного арилоксирадикала. Взаимодействие дополнительно осуществляется таким образом, чтобы молярное отношение как органополифосфитного лиганда к переходному металлу, так и органомонофосфинового лиганда к переходному металлу составляло по меньшей мере 1.

Способ гидроформилирования согласно настоящему изобретению может быть асимметрическим или неасимметрическим; предпочтительным способом является неасимметрическое гидроформилирование, которое осуществляется в любом непрерывном или полунепрерывном режиме, и может включать в себя любую общепринятую жидкую и/или газовую реакционную среду для гидроформилирования, содержащую катализатор, и/или, если требуется, операцию по рециркуляции раствора путем экстракции. Предполагается, что применяемый в данном документе термин "гидроформилирование" включает в себя все действующие асимметрические и неасимметрические способы гидроформилирования, которые включают в себя превращение одного или нескольких замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или несколько замещенных или незамещенных олефиновых соединений, в присутствии моноксида углерода, водорода и катализатора гидроформилирования в продукт, содержащий по меньшей мере один замещенный или незамещенный альдегид.

Замещенное или незамещенное олефиновое соединение, реально применяемое в способе гидроформилирования согласно настоящему изобретению, может включать в себя как оптически активные (с прохиральными и хиральными центрами), так и оптически неактивные (ахиральные) ненасыщенные соединения, содержащие от 2 до 40, предпочтительно от 3 до 20 атомов углерода, и одну или несколько двойных углерод-углеродных связей (C=C). Такое олефиновое соединение может быть ненасыщенным на концах молекулы или внутри молекулы и представлять собой соединение с прямой цепью, разветвленной цепью или циклическими структурами. Также можно использовать смеси олефинов, такие как смеси, полученные после олигомеризации пропена, бутена и изобутена (такие как так называемый димерный, тримерный или тетрамерный пропилен, который описан, например, в патентах США № 4518809 и 4528403, включенных в настоящий документ путем ссылки), а также смеси бутенов, например рафинат I и рафинат II, известные специалисту в данной области техники. Такие олефиновые соединения и соответствующие альдегидные продукты, полученные из них, также могут содержать одну или несколько групп или заместителей, которые не оказывают неблагоприятного влияния на способ гидроформилирования согласно настоящему изобретению; подходящие группы или заместители описаны, например, в патентах США № 3527809 и 4769498, включенных в настоящий документ путем ссылки.

Наиболее предпочтительный способ осуществления объекта изобретения особенно подходит для получения оптически неактивных альдегидов путем гидроформилирования ахиральных альфа-олефинов, содержащих от 2 до 30, предпочтительно от 3 до 20 атомов углерода, и ахиральных внутренних олефинов, содержащих от 4 до 20 атомов углерода, а также смесей таких альфа-олефинов и внутренних олефинов в качестве исходного материала.

Типичные альфа-олефины и внутренние олефины включают в себя, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 2-бутен, 2-метилпропен (изобутилен), 2-метилбутен, 2-пентен, 2-гексен, 3-гексен, 2-гептен, 2-октен, циклогексен, димеры пропилена, тримеры пропилена, тетрамеры пропилена, бутадиен, пиперилен, изопрен, 2-этил-1-гексен, стирол, 4-метилстирол, 4-изопропилстирол, 4-трет-бутилстирол, альфа-метилстирол, 4-трет-бутил-альфа-метилстирол, 1,3-диизопропенилбензол, 3-фенил-1-пропен, 1,4-гексадиен, 1,7-октадиен, 3-циклогексил-1-бутен и т.п., а также 1,3-диены, бутадиен, алкилалкеноаты, например метилпентеноат; алкенилалканоаты, простые алкенилалкилэфиры, алкенолы, например пентенолы; алкенали, например пентенали; такие продукты включают в себя аллиловый спирт, аллилбутират, гекс-1-ен-4-ол, окт-1-ен-4-ол, винилацетат, аллилацетат, 3-бутенилацетат, винилпропионат, аллилпропионат, метилметакрилат, простой винилэтиловый эфир, простой винилметиловый эфир, простой аллилэтиловый эфир, н-пропил-7-октеноат, 3-бутеннитрил, 5-гексенамид, эвгенол, изоэвгенол, софрол, изосафрол, анетол, 4-аллиланизол, инден, лимонен, бета-пинен, дициклопентадиен, циклооктадиен, камфен, линалоол, олеиновую кислоту и ее сложные эфиры, такие как метилолеат, и гомологичные ненасыщенные жирные кислоты и сложные эфиры ненасыщенных жирных кислот. Типичные подходящие замещенные и незамещенные олефиновые исходные материалы включают в себя такие олефиновые соединения, описанные в публикации Kirk-Othmer, Encyclopedia of Chemical Technology, Fourth Edition, 1996, соответствующие части которой, имеющие отношение к способу, включены в настоящий документ путем ссылки.

Для способа согласно настоящему изобретению также необходимы водород и моноксид углерода. Данные газы можно получать из любого доступного источника, включая крекинг и операции нефтепереработки. Предпочтительно используют смеси на основе синтез-газа. Молярное отношение Н2:CO газообразного водорода к моноксиду углерода предпочтительно может находиться в диапазоне от приблизительно 1:10 до приблизительно 100:1, более предпочтительным является молярное отношение H2:CO в диапазоне от приблизительно 1:10 до приблизительно 10:1.

В способе согласно настоящему изобретению необходимо наличие двух разных фосфорорганических лигандов, оба из которых способны связываться с переходным металлом с образованием катализатора на основе комплекса переходного металла с фосфорорганическим лигандом, способного катализировать процесс гидроформилирования. Необходимо, чтобы один фосфорорганический лиганд представлял собой органополифосфитный лиганд, в то время как другой фосфорорганический лиганд представлял собой органомонофосфиновый лиганд. В качестве органополифосфитного лиганда можно применять один такой лиганд или смесь таких лигандов. В качестве органомонофосфинового лиганда можно применять один такой лиганд или смесь таких лигандов.

Способы проведения гидроформилирования, применимые для настоящего изобретения, могут соответствовать любым способам гидроформилирования, известным и описанным в данной области техники. Предпочтительными способами являются способы, включающие в себя способы гидроформилирования с рециркуляцией раствора катализатора, которые описаны в патентах США № 4668651; 4774361; 5102505; 5110990; 5288918; 5874639; и 6090987; и способы гидроформилирования с экстракцией, которые описаны в патентах США № 5932772; 5952530; 6294700; 6303829; 6303830; 6307109; и 6307110; описания которых включены в настоящий документ путем ссылки.

В общем случае такие катализируемые способы гидроформилирования в жидкой среде включают в себя получение альдегидов путем взаимодействия ненасыщенного олефинового соединения с моноксидом углерода и водородом в присутствии катализатора на основе комплекса переходного металла с фосфорорганическим лигандом в жидкой фазе, которая также может содержать органический растворитель для катализатора и лиганда. Свободный фосфорорганический лиганд также присутствует в жидкой фазе. В настоящем изобретении общий термин "фосфорорганический лиганд" охватывает оба типа лигандов: органополифосфитный и органомонофосфиновый. Необходимы оба лиганда; но нельзя делать вывод, что комплекс с переходным металлом всегда образуют оба лиганда. Скорее, лиганды могут образовывать комплекс или освобождаться по мере выполнения каталитического цикла, и такой процесс может определяться конкуренцией между лигандами за переходный металл. Термином "свободный фосфорорганический лиганд" обозначается фосфорорганический лиганд, который не образует комплекса (не соединяется или не связывается) с металлом комплексного катализатора, например, атомом родия. В общем случае способ гидроформилирования может включать в себя способ рециркуляции, при котором часть жидкой реакционной среды, содержащей катализатор и альдегидный продукт, удаляется из реактора гидроформилирования (который может включать в себя одну реакционную зону или несколько реакционных зон, например, соединенных последовательно) либо непрерывно, либо периодически; и альдегидный продукт отделяют и извлекают с помощью способов, описанных в данной области техники; затем остаток от сепарации, содержащий металлический катализатор, повторно направляют в реакционную зону, как описано, например, в патенте США № 5288918. Если используется несколько реакционных зон, соединенных последовательно, вступающий в реакцию олефин в одном из вариантов осуществления изобретения можно подавать только в первую реакционную зону; в то время как раствор катализатора, моноксид углерода и водород можно подавать в каждую из реакционных зон; или в еще одном варианте осуществления изобретения олефин можно подавать в более чем одну из реакционных зон.

Предполагается, что применяемый далее термин "жидкая реакционная среда" или "жидкий реакционный продукт" включает в себя, но не ограничивается перечисленным, реакционную смесь, содержащую (a) органополифосфитный лиганд, (b) органомонофосфиновый лиганд, (c) катализатор на основе комплекса переходного металла с лигандом, в котором лиганд выбран из находящейся в растворе смеси органополифосфитного лиганда и органомонофосфинового лиганда, (d) по меньшей мере один альдегидный продукт, образованный в результате реакции, (e) необязательно непрореагировавшие реагенты, включая не вступивший в реакцию олефин, и (f) органический солюбилизирующий компонент для упомянутого катализатора на основе комплекса металла с лигандом и упомянутого свободного лиганда. Понятно, что жидкая реакционная среда для гидроформилирования может содержать незначительные количества дополнительных ингредиентов, таких как ингредиенты, которые либо были добавлены специально, либо образованы на месте (in situ) во время осуществления способа. Примеры таких дополнительных ингредиентов включают в себя газообразные моноксид углерода и водород и образованные in situ продукты, такие как насыщенные углеводороды, и/или не вступающие в реакцию изомеризованные олефины, соответствующие олефиновым исходным материалам, и/или кипящие при высокой температуре жидкие побочные продукты конденсации альдегидов, и/или один или несколько продуктов деструкции катализатора и/или фосфорорганических лигандов, включая побочные продукты, образующиеся при гидролизе фосфорорганических лигандов, а также инертные сорастворители или углеводородные добавки, если они используются.

Подходящие металлы, которые образуют катализатор на основе комплекса переходного металла с лигандом, включают в себя металлы группы VIII, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей, с предпочтительными металлами, представляющими собой родий, кобальт, иридий и рутений, более предпочтительно - родий, кобальт и рутений, и наиболее предпочтительно - родий. Другие допустимые металлы включают в себя металлы группы VIB, выбранные из хрома (Cr), молибдена (Mo), вольфрама (W) и их смесей. Также можно применять смеси металлов VIB и VIII групп.

Применяемый в данном документе термин "комплекс" означает координационное соединение, образованное путем объединения одной или нескольких богатых электронами молекул или атомов (то есть лигандов) с одной или несколькими электрон-дефицитными молекулами или атомами (то есть переходным металлом). Например, органомонофосфиновый лиганд, реально применяемый в настоящем изобретении, содержит один донорный атом фосфора (III), имеющий одну неподеленную пару электронов, который способен образовывать координационную ковалентную связь с металлом. Органополифосфитный лиганд, реально применяемый в настоящем изобретении, содержит два или более донорных атома фосфора (III) с одной неподеленной парой электронов в каждом, каждый из которых способен образовывать координационную ковалентную связь независимо или по возможности согласованно (например, посредством хелатообразования) с переходным металлом. Моноксид углерода также может присутствовать и образовывать комплекс с переходным металлом. Итоговая композиция комплексного катализатора также может содержать дополнительный лиганд, например атом водорода или анион, насыщающий координационные места или заряд ядра металла. Типичные дополнительные лиганды включают в себя, например, атом галогена (Cl, Br, I), алкил, арил, замещенный арил, ацил, CF3, C2F5, CN, (R)2PO и RP(O)(OH)O (где каждый R имеет одинаковое или разное значение и представляет собой замещенный или незамещенный углеводородный радикал, например алкил или арил), ацетат, ацетилацетонат, SO4, PF4, PF6, NO2, NO3, CH3O, CH2=CHCH2, CH3CH=CHCH2, C2H5CN, CH3CN, NH3, пиридин, (C2H5)3N, моноолефины, диолефины и триолефины, тетрагидрофуран и т.п.

Число доступных координационных мест переходного металла хорошо известно в данной области техники и зависит от конкретно выбранного переходного металла. Типы катализаторов могут содержать смесь комплексных катализаторов, состоящих из их мономерных, димерных форм или форм более высокой ядерности, которые предпочтительно характеризуются по меньшей мере одной молекулой, содержащей фосфорорганический лиганд и образующей комплекс, на одну молекулу металла, например родия. Например, считается, что типы предпочтительного катализатора, используемые в реакции гидроформилирования, могут образовывать комплекс с моноксидом углерода и водородом в добавление либо к органополифосфитному лиганду, либо органомонофосфиновому лиганду.

Органополифосфитный лиганд, в широком смысле, содержит несколько фосфитных групп, каждая из которых содержит один атом трехвалентного фосфора, связанный с тремя гидрокарбилоксирадикалами. Гидрокарбилоксирадикалы, которые связывают и соединяют две фосфитные группы, более правильно упоминать как "двухвалентные гидрокарбилдиоксирадикалы". Такие мостиковые дирадикалы не ограничиваются каким-либо конкретным гидрокарбильным типом.

Применяемый в данном документе термин "арилокси" в широком смысле относится к одновалентному замещенному или незамещенному арильному радикалу, связанному одиночной простой эфирной связью, как в группе -O-арил, в котором арильная группа содержит ароматический цикл или циклы. Предпочтительные арилоксигруппы содержат один ароматический цикл или от 2 до 4 конденсированных или соединенных ароматических циклов, где каждый цикл содержит от приблизительно 5 до приблизительно 20 атомов углерода, например, такой как фенокси, нафтилокси или бифенокси. Любые из вышеупомянутых радикалов и групп могут быть незамещенными или замещенными, как отмечено далее.

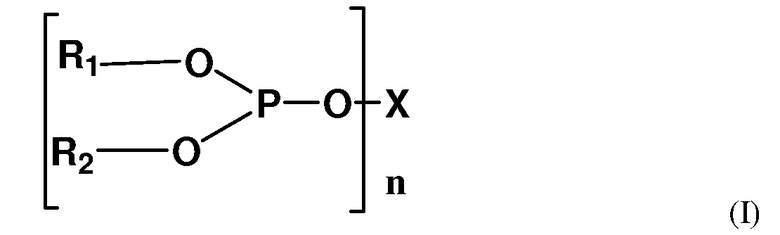

Применяемый в данном документе термин "концевая группа" в широком смысле относится к арилоксирадикалу, который является подвешенным к атому фосфора и не является мостиковым радикалом между двумя фосфитными группами (то есть является концевой, немостиковой группой). Ниже в формуле I концевые группы представлены радикалами R1 и R2, и каждая должна состоять в основном из арильного радикала.

Применяемый в данном документе термин "пара концевых групп" в широком смысле относится к двум арилоксирадикалам, имеющим указанные выше значения, которые являются подвешенными к одному и тому же атому фосфора. Применяемый в настоящем документе термин "открыто-концевые" в широком смысле относится к полиорганофосфитным лигандам, в которых арилоксирадикалы, составляющие по меньшей мере одну пару концевых групп, не связаны друг с другом. Применяемый в данном документе термин "двойные открыто-концевые" в широком смысле относится к полиорганофосфитным лигандам, в которых арилоксирадикалы, составляющие две пары концевых групп, не связаны друг с другом.

Предпочтительные органополифосфитные лиганды содержат две, три или большее число фосфитных групп. Если требуется, можно использовать смеси таких лигандов. Предпочтительными являются ахиральные органополифосфиты. Типичные органополифосфиты включают в себя органополифосфиты, имеющие формулу:

в которой "n" равно от 2 до 4. "X" представляет собой замещенный или незамещенный n-валентный органический мостиковый радикал, содержащий от 2 до 40 атомов углерода, R1 и R2 имеют одинаковое или разное значение, и каждый представляет собой арильную радикальную концевую группу, содержащую от 6 до 40 атомов углерода, предпочтительно от 6 до 24 атомов углерода, наиболее предпочтительно от 6 до 20 атомов углерода. Пары таких концевых групп определяются как открыто-концевые. В предпочтительном варианте осуществления изобретения "X" является двухвалентным.

Типичные n-валентные углеводородные мостиковые радикалы, представленные с помощью "X", включают в себя как ациклические радикалы, так и ароматические радикалы, такие как алкилен, алкилен-Qm-алкилен, циклоалкилен, арилен, бисарилен, ариленалкилен и арилен-(CH2)y-Qm-(CH2)y-ариленовые радикалы, в которых каждый "y" может иметь одинаковое или разное значение, равное 0 или 1, и в котором "m" имеет значение 0 или 1. "Q" представляет собой двухвалентную мостиковую группу, выбранную из -C(R3)2-, -O-, - S-, -NR4-, -Si(R5)2- и -CO-, где каждый R3 имеет одинаковое или разное значение и представляет собой водород, алкильный радикал, содержащий от 1 до 12 атомов углерода, фенил, толил или анизил; R4 представляет собой атом водорода или замещенный или незамещенный одновалентный углеводородный радикал, например алкильный радикал, содержащий от 1 до 4 атомов углерода; и каждый R5 имеет одинаковое или разное значение и представляет собой атом водорода или алкильный радикал, предпочтительно С1-10-алкильный радикал. Более предпочтительные ациклические радикалы, представленные выше с помощью "X", представляют собой двухвалентные алкиленовые радикалы, в то время как более предпочтительные ароматические радикалы, представленные выше с помощью "X", представляют собой двухвалентные ариленовые и бисариленовые радикалы, такие как более полно описанные, например, в патентах США № 4769498; 4774361; 4885401; 5179055; 5113022; 5202297; 5235113; 5264616; 5364950; 5874640; 5892119; 6090987; и 6294700, описания которых включены в настоящий документ путем ссылки.

Более того, если требуется, любой заданный органополифосфит приведенной выше формулы (I), может представлять собой ионный фосфит, то есть может содержать один или несколько ионных фрагментов, выбранных из группы, состоящей из -SO3M, где M представляет собой неорганический или органический катион, -PO3M, где M представляет собой неорганический или органический катион, -N(R6)3X1, где каждый R6 имеет одинаковое или разное значение и представляет собой углеводородный радикал, содержащий от 1 до 30 атомов углерода, например алкильные, арильные, алкарильные, аралкильные и циклоалкильные радикалы; и X1 представляет собой неорганический или органический анион и -CO2M, где M представляет собой неорганический или органический катион, как описано, например, в патентах США № 5059710; 5113022; 5114473; и 5449653, описания которых включены в настоящий документ путем ссылки. Таким образом, если требуется, такие органополифосфитные лиганды могут содержать от 1 до 3 таких ионных фрагментов; однако, когда органополифосфитный лиганд содержит более одного такого ионного фрагмента, предпочтительно, чтобы только один такой ионный фрагмент был замещен на любой заданный арильный фрагмент. Подходящие катионные типы "M" включают в себя, без ограничения, атом водорода (то есть протон), катионы щелочных и щелочноземельных металлов, например катионы лития, натрия, калия, цезия, рубидия, кальция, бария, магния и стронция; катион аммония и катионы четвертичного аммония, катионы фосфония, катионы арсония и катионы иминия. Подходящие анионы X1 включают в себя, например, сульфат, карбонат, фосфат, хлорид, ацетат, оксалат и т.п.

Разумеется, любой радикал R1, R2, X и Q в таких неионных и ионных органополифосфитах приведенной выше формулы (I) может быть замещен, если требуется, любым подходящим заместителем, необязательно содержащим от 1 до 30 атомов углерода, что не оказывает неблагоприятного влияния на требуемый результат способа согласно настоящему изобретению. Заместители, которые могут находиться на упомянутых радикалах в дополнение, разумеется, к соответствующим углеводородным радикалам, таким как алкильные, арильные, аралкильные, алкарильные и циклогексильные заместители, могут включать в себя, например, силильные радикалы, такие как -Si(R7)3; аминорадикалы, такие как -N(R7)2; фосфиновые радикалы, такие как -арил-P(R7)2; ацильные радикалы, такие как -C(O)R7; ацилоксирадикалы, такие как -OC(O)R7; амидорадикалы, такие как -CON(R7)2 и -N(R7)COR7; сульфонильные радикалы, такие как -SO2R7, алкоксирадикалы, такие как -OR7; сульфинильные радикалы, такие как -SOR7; сульфенильные радикалы, такие как -SR7; фосфонильные радикалы, такие как -P(O)(R7)2; а также атом галогена, нитро, циано, трифторметил, гидроксирадикалы и т.п., в которых предпочтительно каждый радикал R7 по отдельности представляет собой одинаковый или разный одновалентный углеводородный радикал, содержащий от 1 до приблизительно 18 атомов углерода (например, алкильные, циклоалкильные, арильные, аралкильные, алкарильные и циклогексильные радикалы), при условии, что в аминозаместителях, таких как -N(R7)2, каждые R7, взятые вместе, также могут представлять собой двухвалентную мостиковую группу, которая образует гетероциклический радикал с атомом азота; и в амидозаместителях, таких как - C(O)N(R7)2 и -N(R7)COR7, каждый R7, связанный с N, также может представлять собой атом водорода. Разумеется, следует понимать, что любой из углеводородных радикалов замещенных или незамещенных групп, который образует конкретно заданный органополифосфит, может иметь одинаковое или разное значение.

Более конкретно, типичные заместители включают в себя первичные, вторичные и третичные алкильные радикалы, такие как метил, этил, н-пропил, изопропил, бутил, втор-бутил, трет-бутил, неопентил, н-гексил, амил, втор-амил, трет-амил, изооктил, децил, октадецил и т.п.; арильные радикалы, такие как фенил и нафтил; аралкильные радикалы, такие как бензил, фенилэтил и трифенилметил; алкарильные радикалы, такие как толил и ксилил; алициклические радикалы, такие как циклопентил, циклогексил, 1-метилциклогексил, циклооктил и циклогексилэтил; алкоксирадикалы, такие как метокси, этокси, пропокси, трет-бутокси, -OCH2CH2OCH3, -O(CH2CH2)2OCH3 и -O(CH2CH2)3OCH3; арилоксирадикалы, такие как фенокси; а также силильные радикалы, такие как -Si(CH3)3, -Si(OCH3)3 и -Si(C3H7)3; аминорадикалы, такие как -NH2, -N(CH3)2, -NHCH3 и -NH(C2H5); арилфосфиновые радикалы, такие как -P(C6H5)2; ацильные радикалы, такие как -C(O)CH3, -C(O)C2H5 и -C(O)C6H5; карбонилоксирадикалы, такие как -C(O)OCH3; оксикарбонильные радикалы, такие как - О(CO)C6H5; амидорадикалы, такие как -CONH2, -CON(CH3)2 и -NHC(O)CH3; сульфонильные радикалы, такие как -S(O)2C2H5; сульфинильные радикалы, такие как -S(O)CH3; сульфенильные радикалы, такие как -SCH3, -SC2H5 и -SC6H5; фосфонильные радикалы, такие как -P(O)(C6H5)2, -P(O)(CH3)2, -P(O)(C2H5)2, -P(O)(C3H7)2, -P(O)(C4H9)2, -P(O)(C6H13)2, -P(O)CH3(C6H5) и -P(O)(H)(C6H5).

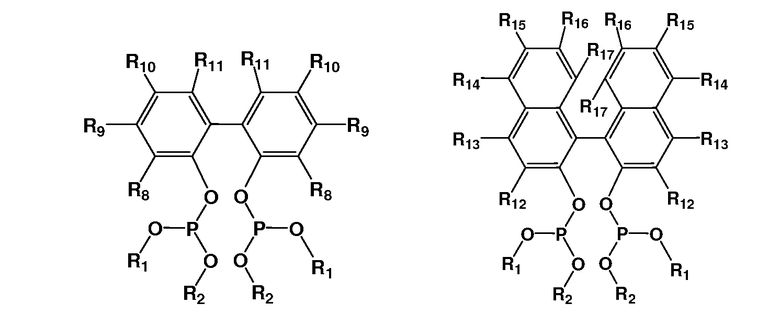

Конкретные иллюстративные примеры таких органобисфосфитных лигандов включают в себя следующие:

где R1 и R2 имеют указанные выше значения, и каждый из R8- R24 может независимо от другого представлять собой атом водорода, C1-20-алкильные, арильные, аралкильные, алкарильные или циклогексильные заместители; алкоксирадикалы, такие как метокси, этокси, пропокси, трет-бутокси, -OCH2CH2OCH3, -O(CH2CH2)2OCH3 и -O(CH2CH2)3OCH3; арилоксирадикалы, такие как фенокси; силильные радикалы, такие как -Si(R7)3; ацильные радикалы, такие как -C(O)R7; ацилоксирадикалы, такие как -OC(O)R7; амидорадикалы, такие как -CON(R7)2 и -N(R7)COR7 (где R7 имеет указанные выше значения); атом галогена или трифторметил.

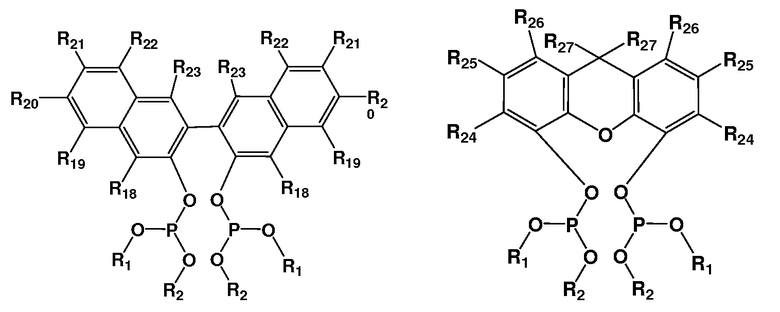

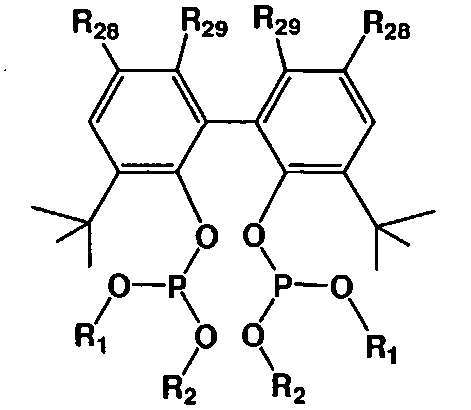

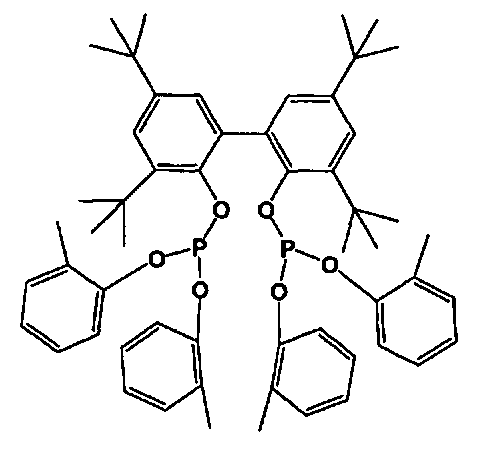

В более предпочтительном варианте осуществления изобретения иллюстративные примеры таких органобисфосфитных лигандов включают в себя следующие:

где R1 и R2 имеют указанные выше значения, и R28 может представлять собой C1-20-алкильный или циклоалкильный радикал или алкоксирадикал; R29 может представлять собой атом водорода, C1-20-алкильный или циклоалкильный радикал или алкоксирадикал.

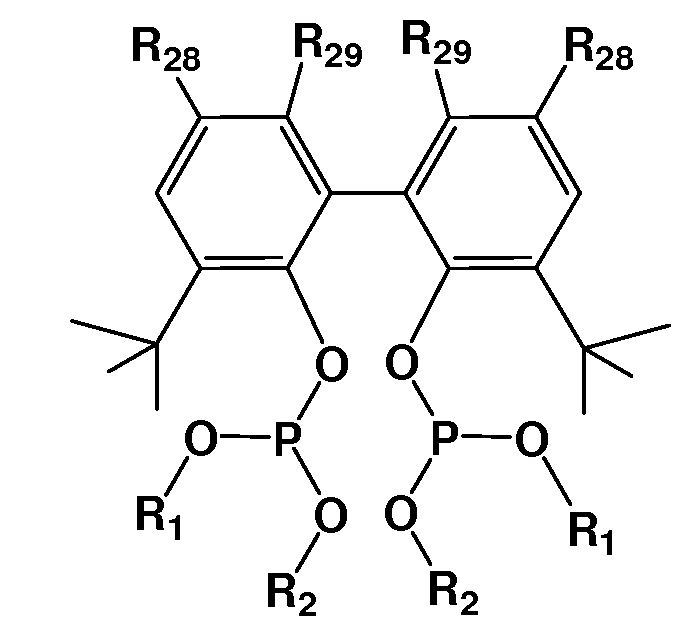

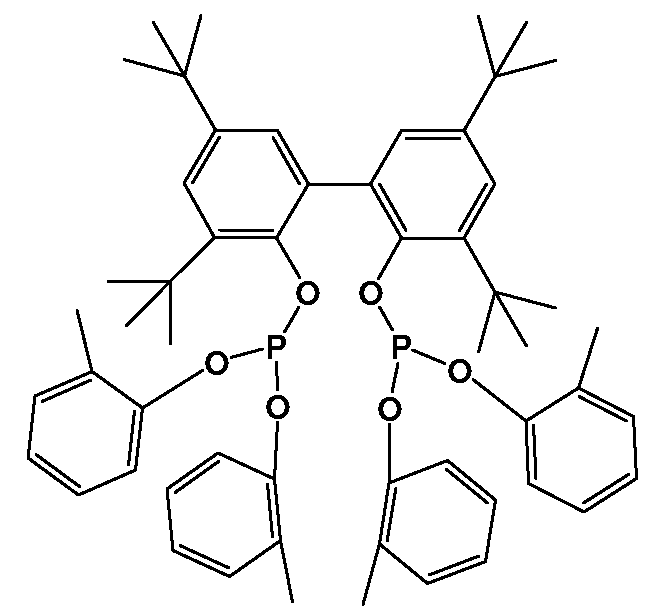

В наиболее предпочтительном варианте осуществления органобисфосфитный лиганд представляет собой лиганд "A":

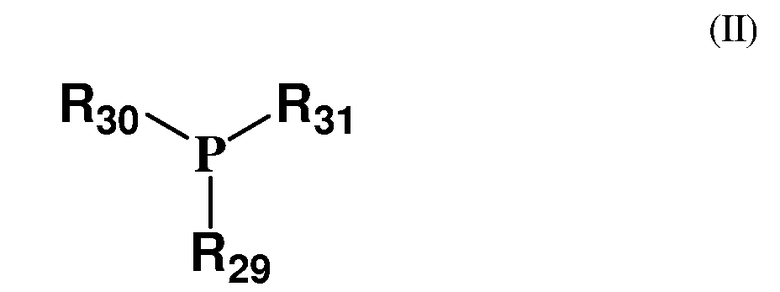

Органомонофосфин, реально применяемый в способе согласно настоящему изобретению, содержит любое органическое соединение, содержащее один атом фосфора, ковалентно связанный с тремя арильными или алкильными радикалами или их комбинациями. Также можно использовать смесь органомонофосфиновых лигандов. Типичные органомонофосфины включают в себя органомонофосфины, имеющие формулу:

в которой каждый из R29, R30 и R31 может иметь одинаковое или разное значение и представляет собой алкильный радикал или замещенный или незамещенный арильный радикал, содержащий от 4 до 40 атомов углерода или более. Можно обнаружить, что такие органомонофосфины описаны более подробно, например, в патенте США № 3527809, описание которого включено в настоящий документ путем ссылки. Примером предпочтительного органомонофосфинового лиганда является трифенилфосфин, то есть соединение формулы II, в которой каждый R29, R30 и R31 представляет собой фенил.

Концентрация комплекса(ов) металла с лигандом, имеющаяся в жидкой реакционной среде по способу гидроформилирования согласно настоящему изобретению, обязательно должна представлять собой то минимальное количество, которое необходимо, чтобы обеспечить концентрацию металла, необходимую для катализа требуемого процесса гидроформилирования. В общем случае при гидроформилировании пропилена концентрация металла, предпочтительно концентрация родия, составляет приблизительно более 1 части на миллион (ч./млн), и предпочтительно - приблизительно более 20 ч./млн в расчете на массу жидкой реакционной среды для гидроформилирования. В общем случае при гидроформилировании пропилена концентрация металла составляет приблизительно менее 500 частей на миллион (ч./млн), предпочтительно - приблизительно менее 120 ч./млн, и более предпочтительно - приблизительно менее 95 ч./млн в расчете на массу жидкой реакционной среды для гидроформилирования. Для C4+-олефинов, таких как бутен и другие олефины с более высокими молекулярными массами, подходящие концентрации металла могут быть выше в связи с тем, что высшие олефины проявляют меньшую активность по сравнению с пропиленом.

Как органополифосфитный, так и органомонофосфиновый лиганд, реально применимые в способе согласно настоящему изобретению, включая свободную и комплексную формы, поставляется для процесса гидроформилирования в таком количестве, чтобы молярное отношение каждого лиганда к переходному металлу, присутствующему в жидкой реакционной среде для гидроформилирования, составляло по меньшей мере 1 (то есть по меньшей мере 1 моль каждого лиганда на моль переходного металла). Предпочтительно количество каждого лиганда составляет по меньшей мере 2 моля на моль переходного металла.

Концентрации переходного металла, органополифосфитного лиганда и органомонофосфинового лиганда в жидкой реакционной среде для гидроформилирования можно легко определять с помощью хорошо известных аналитических способов. Из такого анализа концентраций можно легко рассчитать и отследить необходимые молярные отношения. Переходный металл, предпочтительно родий, наилучшим образом определяется с помощью атомно-абсорбционного способа или способа с индуктивно связанной плазмой (ICP). Лиганды наилучшим образом разбиваются на группы с помощью спектроскопии 31P-ядерного магнитного резонанса (ЯМР) или с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ) аликвот жидкой реакционной среды. ВЭЖХ в режиме онлайн также можно применять для мониторинга концентраций лигандов и комплексов переходного металла с лигандами. Разные лиганды следует характеризовать отдельно (например, без учета присутствия переходного металла в жидкой реакционной среде), с помощью количественного способа, чтобы установить химические сдвиги и/или времена удерживания с применением, по мере необходимости, подходящих внутренних стандартов. Комплексы переходного металла с органополифосфитным лигандом и переходного металла с органомонофосфиновым лигандом можно устанавливать с помощью любого из вышеуказанных аналитических способов, чтобы способствовать количественному определению лиганда(ов), образующего комплекс.

Концентрацию любого из лигандов в жидкой реакционной среде для гидроформилирования можно повышать или поддерживать любым подходящим способом, например путем добавления в реактор гидроформилирования всего количества лиганда в одно время или путем пошаговых добавлений. В одном из вариантов осуществления изобретения концентрацию лиганда можно повышать или поддерживать путем непрерывного или периодического добавления некоторого количества лиганда в солюбилизирующем компоненте в виде подаваемой в реактор жидкости. Альтернативно дополнительный лиганд можно добавлять в рециркуляционный поток (или агрегат, который производит рециркуляционный поток) в любой точке после реактора гидроформилирования для циклического возвращения в упомянутый реактор. Во время непрерывного процесса гидроформилирования в любой момент в жидкую реакционную среду можно поставлять дополнительный органополифосфитный и/или органомонофосфиновый лиганд(ы), чтобы восполнить потерю такого лиганда из-за деструкции.

В общем случае способ гидроформилирования согласно настоящему изобретению можно осуществлять при любой рабочей температуре реакции. Предпочтительно температура реакции составляет приблизительно более -25°С, более предпочтительно приблизительно более 50°C. Предпочтительно температура реакции составляет приблизительно менее 200°C, более предпочтительно, приблизительно менее 120°C.

В общем случае способ гидроформилирования согласно настоящему изобретению можно осуществлять при любом рабочем реакционном давлении. Предпочтительно реакцию осуществляют при общем абсолютном давлении по меньшей мере приблизительно 15 фунтов/дюйм2 (103,4 кПа), более предпочтительно по меньшей мере приблизительно 25 фунтов/дюйм2 (172,4 кПа). Предпочтительно, чтобы абсолютное реакционное давление составляло приблизительно не более 2000 фунтов/дюйм2 (13789,6 кПа), более предпочтительно - приблизительно не более 300 фунтов/дюйм2 (2068,4 кПа).

Реактор гидроформилирования предпочтительно оборудован лопастной мешалкой, осью мешалки, линией подачи олефина и устройством для управления потоком (олефина), линией подачи синтез-газа и устройством для управления потоком (синтез-газа), отводящей линией и устройством для управления отводимым потоком, датчиком общего давления для контроля давления внутри реактора, выходной линией для удаления жидких продуктов из реактора и входной линией для подачи восстановленного катализатора обратно в реактор. Линия подачи синтез-газа обычно заканчивается в реакторе барботажным устройством. Необязательно реактор может включать в себя одну или несколько перегородок, которые разделяют внутреннюю камеру реактора на несколько реакционных зон. Обычно каждая перегородка прикрепляется к внутренней стенке реактора и находится в реакторе перпендикулярно оси мешалки; и каждая перегородка содержит отверстие или канал достаточного размера для прохождения оси мешалки, а также для прохождения жидкой реакционной среды и газов. Обычно каждая камера или зона реактора, образованная такими перегородками, содержит лопастную мешалку, а также барботажное устройство для циркуляции газа и перемешивания жидкой реакционной среды в такой камере или зоне.

Скорость подачи потока синтез-газа может быть любой действующей скоростью потока, достаточной для выполнения требуемого процесса гидроформилирования. Обычно скорость подачи потока синтез-газа может варьироваться в широких пределах в зависимости от конкретной формы катализатора, скорости подачи потока олефина и других условий проведения процесса. Подходящие скорости подачи потока синтез-газа и скорости отводимого потока описаны в следующей ссылке: "Process Economics Program Report 21D: Oxo Alcohols 21d," SRI Consulting, Menlo Park, California, Published December 1999, которая включена в настоящий документ путем ссылки.

Конкретные варианты осуществления изобретения

Способ согласно настоящему изобретению будет дополнительно пояснен путем рассмотрения следующих примеров, которые предназначены исключительно для иллюстрации применения изобретения. Другие варианты осуществления изобретения будут очевидны специалистам в данной области техники из рассмотрения настоящего описания или практического применения способа, которые описаны в данном документе.

В примерах, которые следуют далее, скорость реакции приводится в молях альдегида, получаемого на литр объема жидкой реакционной среды в час (г-моль/литр/ч). Степень чистоты подаваемых пропилена и синтез-газа (молярное отношение CO:H2 составляет 1:1, если не указано иначе) равна более 99,8 процентов.

Общая процедура осуществления способа гидроформилирования

В сухом дегазированном толуоле готовят два маточных раствора: один, содержащий предшественник родиевого катализатора (дикарбонилацетилацетонатородий (I)) и двойной открыто-концевой бисфосфитный лиганд A, который описан выше, и другой, содержащий трифенилфосфин. Растворы переносят в вакууме в 100 мл мини-реактор Парра. Затем полученный раствор катализатора предварительно нагревают в атмосфере синтез-газа в течение 20-30 минут. В систему подачи, которая может замыкаться с помощью клапанов на одном из концов упомянутого выше реактора, загружают жидкий пропилен и нагнетают в реактор с синтез-газом точные количества пропилена. Для определения фактически существующего давления синтез-газа применяют предварительно полученные данные, касающиеся давления пара смеси олефин/толуол при различных температурах. Пропилен вводят в реактор и доводят реактор до требуемого давления, которое поддерживают во время реакции путем подачи, по мере необходимости, дополнительного синтез-газа. Периодически отбирают образцы реакционной жидкости и анализируют на газовом хроматографе Agilent Technologies 6890, оборудованном 1 мкм колонкой пленочного типа DB-1 с габаритами 30 м × 0,32 мм. Анализ компонентов основан на процентном соотношении площадей ГХ-пиков, при исключении растворителя.

Эксперимент для сравнения 1

Применяя описанную выше общую процедуру осуществления способа гидроформилирования, в реактор для гидроформилирования загружают катализатор, содержащий родий (75 ч./млн в виде дикарбонилацетилацетоната родия) и двойной открыто-концевой бисфосфитный лиганд A (4 эквивалента/Rh) в толуоле (20 мл). После предварительного нагревания раствора катализатора до 80°C в атмосфере синтез-газа 1:1 в реактор с синтез-газом 1:1 нагнетают пропилен (4,7 г) в количестве, достаточном для достижения общего манометрического реакционного давления 300 фунтов/дюйм2 (при манометрическом давлении синтез-газа 167 фунтов/дюйм2). Реакционный раствор анализируют через 30 и 60 минут, как описано выше. Результаты приведены в таблице 1.

Пример 2

Повторяли процедуру согласно эксперименту для сравнения 1 за исключением добавления трифенилфосфина (4 эквивалента/Rh). Результаты приведены в таблице 1.

Пример 3

Осуществляли процедуру по примеру 2 за исключением того, что применяемая температура реакции составляла 90°C. Результаты приведены в таблице 1.

Отношение N:I относится к относительным количествам нормального бутиральдегидного продукта (n) и изобутиральдегидного продукта (i) в смеси альдегидных продуктов. Из таблицы 1 видно, что добавление трифенилфосфина не оказывает неблагоприятного влияния на скорость реакции или региоселективность продукта (отношение N:I) относительно линейного альдегида.

Эксперименты для сравнения 4-5 и примеры 6-7

Данные о стабильности получают в маломощной реакционной системе непрерывного действия. Растворы катализатора, состоящие из 75 ч./млн Rh (в виде дикарбонилацетилацетоната родия) и 4 эквивалентов лиганда A на Rh, растворенных в 25 мл тетраглима, загружают в каждую из четырех толстостенных стеклянных трубок и оставляют там на весь период испытания. В две трубки дополнительно загружают 4 эквивалента трифенилфосфина на Rh, растворенные в 1 мл толуола. В реакторы при 90°C непрерывно подают моноксид углерода, водород, азот и 1-бутен. Летучие компоненты, включая толуол и продукты, непрерывно отводят из реакторов с избытком подаваемых газов и анализируют на совместно работающем газовом хроматографе. Уровни жидкости в реакторе регулируют вручную путем осторожного выравнивания скорости реакции и скорости подачи реагентов. Общий поток газа через реакторы составляет 15-20 стандартных литров/час. Степени превращения составляют 20-30%, общее давление поддерживают при манометрическом давлении 150 фунтов/дюйм2.

Данные относительно реакций с комбинацией Rh/двойной открыто-концевой бисфосфитный лиганд A (эксперименты для сравнения 4 и 5) и комбинацией Rh/двойной открыто-концевой бисфосфитный лиганд A/трифенилфосфин (примеры 6 и 7) представлены в таблице 2.

Степень селективности продукта является показателем природы комплексного катализатора, а изменение селективности в динамике по времени является показателем стабильности лиганда. Эксперименты для сравнения 4 и 5 без присутствия трифенилфосфина отчетливо демонстрируют признаки деструкции спустя 11-12 дней, в то время как в примерах 6 и 7 не обнаружено признаков деструкции спустя 22 дня.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ СООТНОШЕНИЯ АЛЬДЕГИД НОРМАЛЬНОГО СТРОЕНИЯ: АЛЬДЕГИД ИЗО-СТРОЕНИЯ В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ СО СМЕШАННЫМ ЛИГАНДОМ РЕГУЛИРОВАНИЕМ ПАРЦИАЛЬНОГО ДАВЛЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2546110C2 |

| СПОСОБЫ ХРАНЕНИЯ КАТАЛИЗАТОРОВ НА ОСНОВЕ ФОСФОРОРГАНИЧЕСКИХ ЛИГАНДОВ С ПЕРЕХОДНЫМИ МЕТАЛЛАМИ | 2012 |

|

RU2598386C2 |

| СТАБИЛИЗАЦИЯ ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ | 2005 |

|

RU2388742C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2699368C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С УСОВЕРШЕНСТВОВАННЫМ КОНТРОЛЕМ НАД ИЗОМЕРАМИ ПРОДУКТОВ | 2008 |

|

RU2458906C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОСФИТНОГО ЛИГАНДА ПРОТИВ ДЕГРАДАЦИИ | 2013 |

|

RU2639156C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2013 |

|

RU2634719C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2014 |

|

RU2673072C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2674698C1 |

Изобретение относится к способу гидроформилирования и может использоваться в химической промышленности. Предложен способ гидроформилирования для получения альдегидного продукта, включающий в себя взаимодействие в режиме непрерывной реакции в жидкой среде для гидроформилирования ненасыщенных олефиновых соединений, моноксида углерода и водорода в присутствии смеси трифенилфосфина и органо-бисфосфитного лиганда формулы

где R1 и R2 представляют собой одновалентный арильный радикал, содержащий от 6 до 40 атомов углерода, R28 представляет собой С1-20-алкильный или циклоалкильный радикал или алкоксирадикал; и R29 может представлять собой атом водорода, C1-20-алкильный или циклоалкильный радикал или алкоксирадикал. При этом один из упомянутых лигандов связывается с родием, образуя при этом катализатор гидроформилирования; молярное отношение трифенилфосфина к металлу и органобисфосфитного лиганда к металлу составляет по меньшей мере 4. Присутствие органомонофосфина в указанной системе катализаторов на основе Rh/органополифосфитного комплекса приводит к стабилизации катализатора без потери скорости реакции. 3 н. и 7 з.п. ф-лы, 5 пр., 2 табл.

1. Способ гидроформилирования для непрерывного получения по меньшей мере одного альдегидного продукта, включающий в себя стадии: взаимодействия в режиме непрерывной реакции в жидкой реакционной среде для гидроформилирования одного или нескольких ненасыщенных олефиновых соединений, моноксида углерода и водорода в присутствии смеси двойного открыто-концевого органо-бисфосфитного лиганда и трифенилфосфина; причем по меньшей мере один из упомянутых лигандов связывается с переходным металлом, образуя при этом катализатор гидроформилирования на основе комплекса переходного металла с лигандом; органо-бисфосфитный лиганд содержит два атома фосфора (III), каждый из которых связан с тремя гидрокарбилоксирадикалами, в которых любая немостиковая часть состоит в основном из арилоксирадикала (замещенного или незамещенного); и взаимодействие осуществляется таким образом, что молярное отношение как трифенилфосфина к металлу, так и органобисфосфитного лиганда к металлу составляет по меньшей мере 4;

и где указанный переходный металл представляет собой родий;

указанный органо-бисфосфитный лиганд представляет собой лиганд следующей формулы:

где R1 и R2 являются одинаковыми или различными, и каждый представляет собой замещенный или незамещенный одновалентный арильный радикал, содержащий от 6 до 40 атомов углерода, R28 может представлять собой С1-20-алкильный или циклоалкильный радикал или алкоксирадикал; и R29 может представлять собой атом водорода, C1-20-алкильный или циклоалкильный радикал или алкоксирадикал.

2. Способ по п.1, в котором молярное отношение органо-бисфосфитного лиганда к переходному металлу увеличивают или поддерживают путем добавления к жидкой реакционной среде органополифосфитного лиганда.

3. Способ по п.1 или 2, в котором концентрация переходного металла составляет более приблизительно 1 части на миллион (ч./млн) и менее приблизительно 500 ч./млн в расчете на массу жидкой реакционной среды для гидроформилирования.

4. Способ по п.1 или 2, в котором температура процесса составляет более чем приблизительно 50°C и менее чем приблизительно 100°C.

5. Способ по п.1 или 2, в котором общее абсолютное давление газов, включающих в себя моноксид углерода, водород и олефиновый реагент(ы), составляет более чем приблизительно 25 фунтов/дюйм2 и менее чем приблизительно 2000 фунтов/дюйм2.

6. Способ по п.1 или 2, в котором олефин представляет собой ахиральный альфа-олефин, содержащий от 2 до 30 атомов углерода, или ахиральный внутренний олефин, содержащий от 4 до 20 атомов углерода.

7. Способ по п.1 или 2, в котором моноксид углерода и водород присутствуют в количествах, которые обеспечивают молярное отношение Н2:СО в диапазоне от 1:2 до 2:1.

8. Способ по п.1 или 2, в котором используют смесь органо-бисфосфитных лигандов.

9. Способ гидроформилирования, включающий в себя взаимодействие одного или нескольких реагентов, моноксида углерода и водорода в присутствии катализатора гидроформилирования для получения жидкого продукта реакции, содержащего один или несколько продуктов; в котором взаимодействие осуществляется в присутствии родия, трифенилфосфина и двойного открыто-концевого бисфосфитного лиганда (лиганд А) формулы:

и взаимодействие осуществляется таким образом, что молярное отношение как трифенилфосфина к металлу, так и органобисфосфитного лиганда к металлу составляет по меньшей мере 4.

10. Способ гидроформилирования для непрерывного получения по меньшей мере одного альдегидного продукта, включающий в себя стадии: взаимодействия в режиме непрерывной реакции в жидкой реакционной среде для гидроформилирования одного или нескольких ахиральных С2-4-олефинов, моноксида углерода и водорода в присутствии смеси лиганда А и трифенилфосфина, причем по меньшей мере один из упомянутых лигандов связан с переходным металлом, образуя при этом катализатор гидроформилирования на основе комплекса переходного металла с лигандом, в котором металл включает родий; взаимодействие осуществляется таким образом, чтобы молярное отношение как органомонофосфина к металлу, так и органополифосфита к металлу составляло по меньшей мере 4; температура процесса составляет более чем приблизительно 50°C и менее чем приблизительно 100°C, и абсолютное общее давление газов, включающих в себя моноксид углерода, водород и олефиновый реагент(ы), составляет более чем приблизительно 25 фунтов/дюйм2 и менее чем приблизительно 2000 фунтов/дюйм2.

| Устройство для обработки корпусаАВТОСцЕпКи | 1978 |

|

SU839787A1 |

Авторы

Даты

2015-02-20—Публикация

2009-12-10—Подача