Перекрестная ссылка на родственные заявки

Данная заявка испрашивает приоритет согласно предварительной заявке 61/705194, поданной 25 сентября 2012, содержание которой полностью включено в настоящую заявку в качестве ссылки.

Уровень техники, предшествующий изобретению

Изобретение относится к способу повышения стабильности гидролизуемых фосфорорганических лигандов, которые используются в гомогенном катализе.

Катализаторы, содержащие гидролизуемый фосфорорганический лиганд, образовавший комплекс с переходным металлом, таким как кобальт или родий, используются во многих процессах гидроформилирования. Гидролизуемый фосфорорганический лиганд может исчерпываться из-за автокаталитической реакции с другими компонентами смеси реакции гидроформилирования.

Патентные документы США 5364950 и 6693219 раскрывают использование эпоксида для удаления кислотных загрязнителей из смесей катализатора гидроформилирования с целью предотвращения накопления кислотных соединений, вызывающих автокаталитическое разложение гидролизуемых фосфорных лигандов. Патентные документы США 5741944 и 5731473 раскрывают использование процесса экстракции водным буфером для удаления кислот из смеси катализатора гидроформилирования. Патентный документ США 5767321 раскрывает удаление кислотных загрязнителей либо путем промывания буфером, либо путем добавления эпоксида.

Однако известные способы не в полной мере справляются с ситуациями, в которых присутствуют высокие количества кислоты, например ситуации, в которых существует изменение процесса в результате «сбоя» в процессе, как, например, в случае временной неисправности экстрактора, в случае проблем с буферной смесью, или при случайном добавлении кислоты и т.д.

Высокие концентрации кислоты приводят к потере очень дорогого каталитического металла, что приносит ущерб экономике любого промышленного процесса. Было бы желательно иметь способ для смягчения присутствующих кислотных примесей, который (1) обрабатывает и удаляет кислотные примеси во всей реакционной системе, например в реакторе и в периферийном оборудовании, и (2) способен быстро реагировать на резкие увеличения количества кислоты.

Сущность изобретения

Изобретение представляет собой способ стабилизации фосфитного лиганда против деградации в реакционной жидкости гидроформилирования, содержащей катализатор на основе комплекса металл-органофосфитный лиганд и фосфитный лиганд; указанный способ включает в себя добавление к реакционной жидкости от 0,001 до 5 весовых процентов, в расчете на массу реакционной жидкости, эпоксида и дополнительно содержит отделение одного или нескольких фосфорных кислотных соединений от реакционной жидкости путем обработки по меньшей мере части реакционной жидкости водным буферным раствором в условиях, достаточных для нейтрализации и удаления по меньшей мере некоторого количества фосфорных кислотных соединений из реакционной жидкости.

Хотя известно, что обработка эпоксидом и экстракция буфером могут быть использованы по отдельности, мы обнаружили, что при отдельном использовании добавление эпоксида теряет эффективность с течением времени, т.е. последующие добавки эпоксида приносят меньшую пользу. Неожиданным оказалось то, что способ по настоящему изобретению способен быстро реагировать на внезапные повышения количества кислоты и имеет долгосрочную эффективность.

Краткое описание чертежей

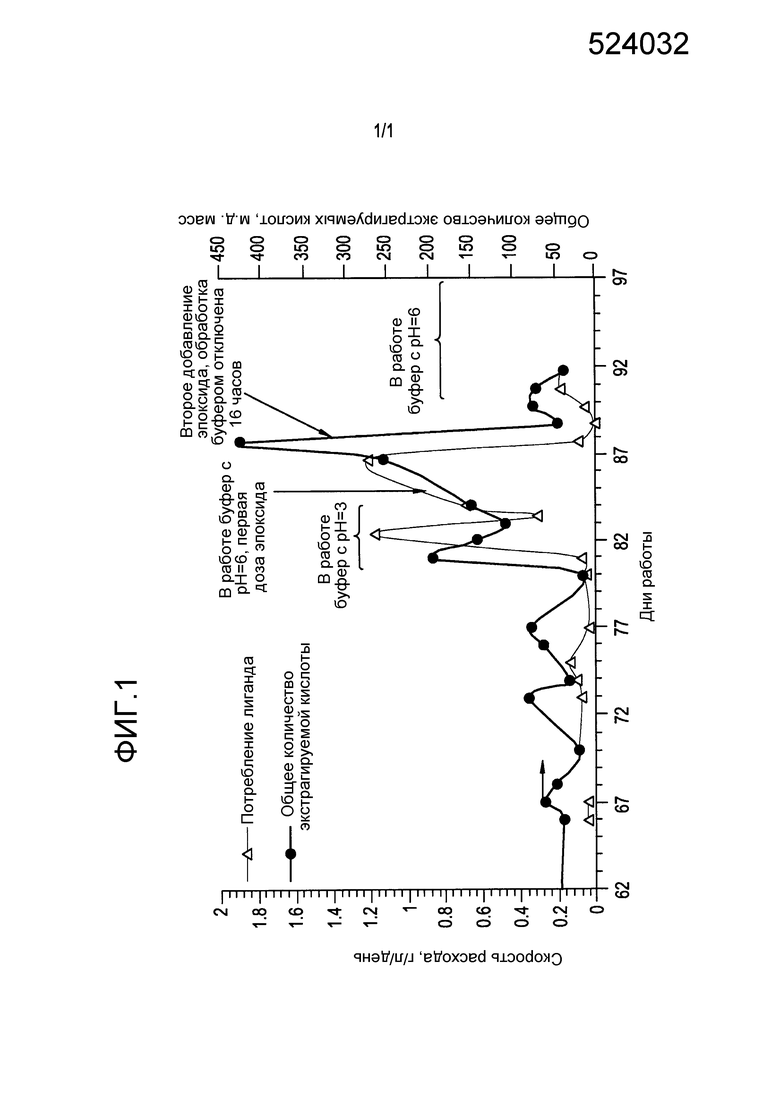

На Фиг. 1 представлен график расхода лиганда и общий уровень экстрагируемой кислоты в зависимости от времени для Примера 1.

Подробное описание изобретения

Настоящее изобретение включает в себя способ, в котором экстракция водным буфером используется для удаления кислотных примесей из реакционной жидкости, содержащей гидролизуемый фосфорорганический лиганд, и в котором к реакционной жидкости добавляется эпоксид. Реакционная жидкость может содержать CO, H2, по меньшей мере один олефин и/или по меньшей мере один альдегидный продукт в присутствии катализатора, содержащего в качестве компонентов переходный металл и гидролизуемый фосфорный лиганд. Дополнительные компоненты процесса включают в себя амин и/или воду. Данный способ увеличивает стабильность лиганда против описанной выше деградации по сравнению со стабильностью, которую может обеспечить экстракция водным буфером.

Все ссылки на Периодическую таблицу элементов и на различные группы в ней относятся к версии, опубликованной в CRC Справочнике по химии и физике, 72-й ред. (1991-1992) CRC Press, на страницах 1-10.

Если не указано иное или следует из контекста, все доли и проценты являются массовыми, а все способы испытаний относятся к существующим по состоянию на дату подачи настоящей заявки. В рамках патентной практики Соединенных Штатов содержание любого упомянутого патента, заявки на патент или публикации включается в описание изобретения путем ссылки во всей их полноте (или их эквивалентная версия для США также включается в описание настоящего изобретения путем ссылки), в особенности это относится к раскрытию определений (до такой степени, чтобы не противоречить каким-либо определениям, специально приведенным в настоящем описании) и общих знаний в данной области.

Используемые в контексте данного изобретения "данный", "по меньшей мере один" и "один или более" используются как синонимы. Термины "содержит", "включает в себя" и их варианты не имеют ограничивающего значения, когда эти термины появляются в описании и в формуле изобретения. Так, например, водная композиция, которая включает в себя частицы гидрофобного полимера, может быть интерпретирована как композиция, включающая в себя частицы "одного или более" гидрофобного полимера.

Кроме того, в контексте данного изобретения упоминания численных диапазонов с конечной точкой включают в себя все числа входящие в этот диапазон (например, от 1 до 5 включает в себя 1, 1.5, 2, 2.75, 3, 3.80, 4, 5 и т.д.). В рамках настоящего изобретения следует понимать, в соответствии с тем, как поймет это типичный специалист в данной области техники, что численный диапазон, как предполагается, включает в себя и поддерживает все возможные поддиапазоны, включенные в этот диапазон. Например, диапазон от 1 до 100, как предполагается, передает диапазоны от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д. Кроме того, в контексте данного изобретения упоминания численных диапазонов и/или численных значений, в том числе упоминания в формуле изобретения, могут включать в себя термин «около». В таких случаях термин "около" относится к численным диапазонам и/или численным значениям, которые, по существу, являются такими же, как указано в данном изобретении.

В контексте данного изобретения термин “м.д. масс” означает миллионная доля по массе.

В рамках настоящего изобретения предполагается, что термин "углеводород" включает в себя все допустимые соединения, содержащие по меньшей мере один атом водорода и один атом углерода. Такие допустимые соединения могут также содержать один или несколько гетероатомов. В широком смысле допустимые углеводороды включают ациклические (с или без гетероатомов) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

Предполагается, что используемый в контексте настоящего изобретения термин "замещенный" включает в себя все допустимые заместители органических соединений, если не указано иное. В широком смысле допустимые заместители включают в себя ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Иллюстративные заместители включают в себя, например, алкильные, алкоксильные, арильные, арилоксильные, гидроксиалкильные, аминоалкильные заместители, в которых число атомов углерода может находиться в диапазоне от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси-, галоген и амино- заместители. Допустимые заместители могут быть одним или более и одинаковыми или различными для соответствующих органических соединений. Предполагается, что настоящее изобретение не ограничивается каким-либо образом допустимыми заместителями органических соединений.

Предполагается, что используемый в контексте настоящего изобретения термин "гидроформилирование" включает в себя, но не ограничивается ими, все допустимые асимметрические и не асимметрические процессы гидроформилирования, которые включают в себя превращение одного или более замещенного, или незамещенного олефинового соединения, или реакционной смеси, содержащей одно или более замещенное, или незамещенное олефиновое соединение в один или более замещенный, или незамещенный альдегид, или реакционную смесь, содержащую один или более замещенный, или незамещенный альдегид.

Термины " реакционная жидкость", "реакционная среда" и "раствор катализатора" используются в контексте настоящего изобретения взаимозаменяемо и могут включать в себя, но не ограничиваются ею, смесь, содержащую (а) катализатор на основе комплекса металл-фосфорорганический лиганд, (б) свободный фосфорорганический лиганд, (в) альдегидный продукт, образовавшийся в ходе данной реакции, (г) непрореагировавшие реагенты, (д) растворитель для указанного катализатора на основе комплекса металл-фсофорорганический лиганд и указанного свободного фосфорорганического лиганда и дополнительно (е) одно или более фосфорное кислотное соединение, образовавшееся в ходе данной реакции (которое может быть гомогенным или гетерогенным, включая соединения, прилипшие к поверхности технологического оборудования). Реакционная жидкость может включать в себя, но не ограничивается ими, (а) текучую среду в зоне реакции, (б) поток текучей среды на пути в зону разделения, (в) текучую среду в зоне разделения, (г) поток рециклизации, (д) текучую среду, выведенную из реакционной зоны или зоны разделения, (е) выведенную текучую среду, обрабатываемую водным буферным раствором, (ж) обработанную текучую среду, возвращенную в реакционную зону или зону разделения, (з) текучую среду во внешнем охладителе и (и) продукты разложения лиганда и их соли.

"Гидролизуемые фосфорные лиганды" представляют собой трехвалентные фосфорные лиганды, которые содержат по меньшей мере одну P-Z связь, где Z представляет собой кислород, азот, хлор, фтор или бром. Примеры включают в себя, но не ограничиваются ими, фосфиты, фосфино-фосфиты, бисфосфиты, фосфониты, бисфосфониты, фосфиниты, фосфорамидиты, фосфино-фосфорамидиты, бисфосфорамидиты и фторфосфиты. Лиганды могут включать в себя хелатные структуры и/или могут содержать множественные P-Z частицы, такие как полифосфиты, полифосфорамидиты и т.д., и смешанные P-Z частицы, такие как фосфит-фосфорамидиты и фторфосфит-фосфиты.

Термин "свободный лиганд" означает лиганд, который не находится в составе комплекса с (не соединен или не связан с) металлом, например атомом металла из комплексного катализатора.

Для гидроформилирования требуются водород и монооксид углерода. Они могут быть получены из любого подходящего источника, в том числе крекинга нефти и нефтеперерабатывающих операций. Смеси синтез-газа являются предпочтительными в качестве источника водорода и СО.

Синтез-газ (от синтетический газ) - название, данное газовой смеси, содержащей различные количества СО и Н2. Способы получения хорошо известны и включают в себя, например: (1) паровой риформинг и частичное окисление природного газа или жидких углеводородов; и (2) газификацию угля и/или биомассы. Как правило, водород и СО являются основными компонентами синтез-газа, однако синтез-газ может содержать диоксид углерода и инертные газы, такие как N2 и Ar. Отношение H2 к CO значительно изменяется, но, как правило, составляет от 1:100 до 100:1, предпочтительно от 1:10 до 10:1. Синтез-газ коммерчески доступен и часто используется в качестве источника топлива или в качестве промежуточного соединения в получении других химических веществ. Наиболее предпочтительное соотношение Н2:СО для химического производства составляет от 3:1 до 1:3 и, как правило, стремится быть в пределах около 1:2 и 2:1 для большинства процессов гидроформилирования.

Замещенные или незамещенные олефиновые ненасыщенные исходные реагенты, которые могут быть использованы в процессе гидроформилирования, включают как оптически активные (прохиральные и хиральные), так и оптически не активные (ахиральные) олефиновые ненасыщенные соединения, содержащие от 2 до 40, предпочтительно от 3 до 20 атомов углерода. Такие олефиновые ненасыщенные соединения могут быть терминально или интернально ненасыщенными и быть неразветвленной, разветвленной или циклической структуры, а также смесями олефинов, такими как смеси, полученные при олигомеризации пропена, бутена, изобутена и т.д. (например, так называемый димерный, тримерный или тетрамерный пропилен, как описано, например, в патентных документах США 4518809 и 4528403). Кроме того, такие олефиновые соединения могут дополнительно содержать одну или более дополнительные этиленовые ненасыщенные группы, и смеси из двух или более различных олефиновых ненасыщенных соединений при желании могут быть использованы в качестве исходного материала для гидроформилирования. Например, коммерческие альфа-олефины, содержащие четыре или более атома углерода, могут содержать небольшие количества соответствующих интернальных олефинов и/или их соответствующего насыщенного углеводорода, и такие коммерческие олефины не требуют обязательной очистки перед гидроформилированием. Иллюстративные смеси олефинового исходного материала, которые могут быть использованы в реакции гидроформилирования, включают, например, смешанные бутены, например рафинат I и II. Кроме того, такие олефиновые ненасыщенные соединения и соответствующие альдегидные продукты, полученные из них, могут также содержать одну или несколько групп или заместителей, которые не слишком негативно влияют на процесс гидроформилирования или способ по данному изобретению, как это описано, например, в патентных документах США 3527809 и 4769498.

Наиболее предпочтительно гидроформилирование является особенно эффективным способом производства оптически неактивных альдегидов путем гидроформилирования ахиральных альфа-олефинов, содержащих от 2 до 30, предпочтительно от 3 до 20 атомов углерода, и ахиральных интернальных олефинов, содержащих от 4 до 20 атомов углерода, так же, как и смесей исходных соединений, таких как альфа-олефинов и интернальных олефинов.

Иллюстративные альфа и интернальные олефины включают в себя, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 2-бутен, 2-метилпропен (изобутилен), 2-метилбутен, 2-пентен, 2- гексен, 3-гексен, 2-гептен, 2-октен, циклогексен, димеры пропилена, тримеры пропилена, тетрамеры пропилена, бутадиен, пентадиен, изопрен, 2-этил-1-гексен, стирол, 4-метилстирол, 4-изопропилстирол, 4-t-бутилстирол, альфа-метилстирол, 4-t-бутил-альфа-метилстирол, 1,3-диизопропенилбензол, 3-фенил-1-пропен, 1,4-гексадиен, 1,7-октадиен, и 3-циклогексил-1-бутен, а также 1,3-диены, бутадиен, алкил алкеноаты, например, метил пентеноат, алкен алканоаты, алкенил алкильные эфиры, алкенолы, например, пентенолы, алкенали, например, пентеналь и другие соединения, такие как аллиловый спирт, аллиловый бутират, гекс-1-ен-4-ол, окт-1-ен-4-ол, винилацетат, аллилацетат, 3-бутенилацетат, винилпропионат, аллилпропионат, метилметакрилат, винилэтиловый эфир, винилметиловый эфир, аллилэтиловый эфир, n-пропил-7-октеноат, 3-бутенонитрил, 5-гексенамид, эвгенол, изо-эвгенол, сафрол, изо-сафрол, анетол, 4-аллиланизол, инден, лимонен, бета-пинен, дициклопентадиен, циклооктадиен, камфен и линалоол.

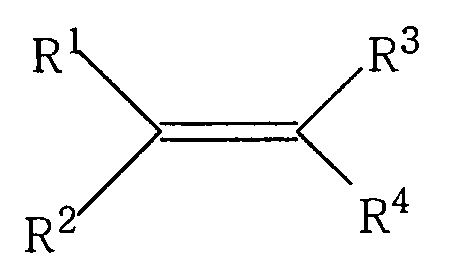

Прохиральных и хиральные олефины, используемые в асимметрическом гидроформилировании, которые могут быть использованы для получения смесей энантиомеров альдегидов, включают в себя олефины, представленные формулой

,

,

где R1, R2, R3 и R4 являются одинаковыми или различными (при условии, что R1 отличается от R2 или R3 отличается от R4) и выбраны из водорода; алкила; алкила с заместителем, указанный заместитель выбирают из диалкиламино-, такого как бензиламино- и дибензиламино-, алкокси-, такого как метокси- и этокси-, ацилокси-, такого как ацетокси-, галоген, нитро-, нитрил, тио-, карбонил, карбоксамид, карбоксальдегид, карбоксил, сложного эфира карбоновой кислоты; арил, включая фенил; арил с заместителем, включая фенил, указанный заместитель выбирают из алкил, амино-, включая алкиламино- и диалкиламино-, такого как бензиламино- и дибензиламино-, гидрокси, алкокси-, такого как метокси- и этокси-, ацилокси-, такого как ацетокси-, галоген, нитрил, нитро-, карбоксил, карбоксальдегид, сложного эфира карбоновой кислоты, карбонил и тио-; ацилокси-, такого как ацетокси-; алкокси-, такого как метокси- и этокси-; амино-, включая алкиламино- и диалкиламино-, такого как бензиламино- и дибензиламино-; ациламино- и диациламино-, такого как ацетилбензиламино- и диацетиламино-; нитро-; карбонил; нитрил; карбоксильного; карбоксамид; карбоксальдегид; сложного эфира карбоновой кислоты; и алкилмеркапто-, таких как метилмеркапто-. При этом прохиральные и хиральные олефины из данного определения также включают в себя молекулы вышеуказанной общей формулы, в которых группы R связаны с образованием циклических соединений, например 3-метил-1-циклогексен.

Иллюстративные оптически активные или прохиральные олефиновые соединения, используемые в асимметрическом гидроформилировании, включают в себя, например, p-изобутилстирол, 2-винил-6-метокси-2-нафтилен, 3-этенилфенилфенилкетон, 4-этенилфенил-2-тиенилкетон, 4-этенил-2-фторбифенил, 4-(1,3-дигидро-1-оксо-2Н-изоиндол-2-ил)стирол, 2-этенил-5-бензоилтиофен, 3-этенилфенилфениловый эфир, пропенилбензол, изобутил-4-пропенилбензол и фенилвиниловый эфир. Другие олефиновые соединения включают в себя замещенные арильные этилены, как описано, например, в патентных документах США 4329507, 5360938 и 5491266.

Предпочтительно в процессе гидроформилирования используют растворитель. Может быть использован любой подходящий растворитель, который не нарушает процесс гидроформилирования. В качестве иллюстрации, подходящие растворители для катализируемых родием процессов гидроформилирования включают растворители, описанные, например, в патентных документах США 3527809; 4148830; 5312996 и 5929289. Примеры подходящих растворителей, которые не ограничивают настоящее изобретение, включают в себя насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают в себя тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, масляный альдегид и бензонитрил. Данный органический растворитель может также содержать воду до предела насыщения. Иллюстративные предпочтительные растворители включают кетоны (например, ацетон и метилэтилкетон), эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-3-пентандиола моноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В катализируемых родием процессах гидроформилирования в качестве основного растворителя могут быть предпочтительно использованы альдегидные соединения, относящиеся к целевым альдегидным продуктам и/или более высококипящим жидким альдегидным побочным продуктам конденсации, например к продуктам, которые могут быть получены in situ в процессе гидроформилирования, как это описано, например, в патентных документах США 4148380 и США 4247486. Как правило, основной растворитель в конечном итоге включают в себя как альдегидные продукты, так и более высококипящие жидкие альдегидные побочные продукты конденсации ("тяжелые фракции") ввиду особенностей непрерывного процесса. Количество растворителя не является особенно критическим и лишь должно быть достаточным для того, чтобы обеспечить реакционную среду с желаемой концентрацией переходного металла. Как правило, количество растворителя находится в интервале от примерно 5 процентов до примерно 95 процентов по массе в расчете на общую массу реакционной жидкости. Могут быть использованы смеси растворителей.

Иллюстративные комплексы металл-фосфорорганический лиганд, применимые в таких реакциях гидроформилирования, включают в себя катализаторы на основе комплекса металл-фосфорорганический лиганд. Данные катализаторы, а также способы их получения хорошо известны специалистам в данной области техники и включают в себя катализаторы, описанные в патентных документах, указанных в данном описании. Как правило, такие катализаторы могут быть получены предварительно или in situ и содержат металл в сочетании с фосфорорганическим лигандом, монооксидом углерода и дополнительно водородом. Частицы комплекса с лигандами могут присутствовать в моноядерной, биядерной формах и/или в форме с большим количеством ядер. Тем не менее точная структура данного катализатора не известна.

Катализатор на основе комплекса металл-фосфорорганический лиганд может быть оптически активным или оптически не активным. Металлы могут включать в себя металлы 8, 9 и 10 групп, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смеси, при этом предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительными родий, кобальт и рутений, особенно родий. Могут быть использованы смеси этих металлов. Допустимые фосфорорганические лиганды, которые образуют комплексы металл-фосфорорганический лиганд и свободный фосфорорганический лиганд, включают в себя моно-, ди-, три- и более полифосфорорганические лиганды. Смеси лигандов могут быть использованы в катализаторах на основе комплекса металл-фосфорорганический лиганд и/или в качестве свободного лиганда, и такие смеси могут быть одинаковыми или различными.

Фосфорорганические соединения, которые могут служить в качестве лиганда в катализаторе на основе комплекса металл-фосфорорганический лиганд и/или свободного лиганда могут быть ахирального (оптически не активного) или хирального (оптически активного) типа и хорошо известны специалистам в данной области техники. Предпочтительными являются ахиральные фосфорорганические лиганды.

К фосфорорганическим лигандам, которые могут служить в качестве лиганда в катализаторе на основе комплекса металл-фосфорорганический лиганд, относятся моноорганофосфиты, диорганофосфиты, триорганофосфиты и органополифосфитные соединения. Такие фосфорорганические лиганды и способы их получения хорошо известны специалистам в данной области техники.

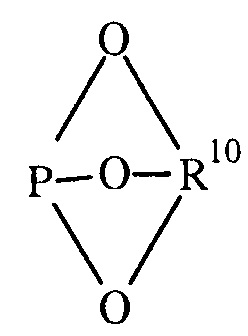

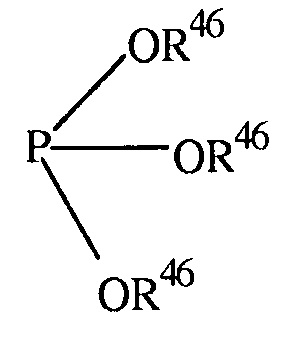

Типичные моноорганофосфиты могут включать в себя моноорганофосфиты, которые обладают формулой

<<I>>,

<<I>>,

в которой R10 представляет собой замещенный или незамещенный трехвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, такой как трехвалентный ациклический и циклический трехвалентный радикалы, например трехвалентные алкиленовые радикалы, такие как полученные из 1,2,2-триметилолпропана, или трехвалентные циклоалкиленовые радикалы, такие как полученные из 1,3,5-тригидроксициклогексана. Более подробное описание таких моноорганофосфитов можно найти, например, в патентном документе США 4567306.

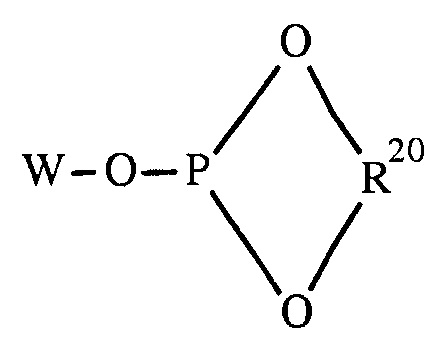

Типичные диорганофосфиты могут включать в себя диорганофосфиты, которые обладают формулой

<<II>>,

<<II>>,

в которой R20 представляет собой замещенный или незамещенный двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, и W представляет собой замещенный или незамещенный одновалентный углеводородный радикал, содержащий от 1 до 18 атомов углерода или более.

Типичные замещенные и незамещенные одновалентные углеводородные радикалы, обозначенные как W в приведенной выше формуле (II), включают в себя алкильные и арильные радикалы, а типичные замещенные и незамещенные двухвалентные углеводородные радикалы, обозначенные как R20, включают в себя двухвалентные ациклические радикалы и двухвалентные ароматические радикалы. Иллюстративные двухвалентные ациклические радикалы включают в себя, например, алкиленовые, алкилен-окси-алкиленовые, алкилен-S-алкиленовые, циклоалкиленовые радикалы и алкилен-NR24 алкиленовые, в которых R24 представляет собой водород или замещенный или незамещенный одновалентный углеводородный радикал, например алкильный радикал, содержащий от 1 до 4 атомов углерода. Более предпочтительными двухвалентными ациклическими радикалами являются двухвалентные алкиленовые радикалы, такие как радикалы, описанные более подробно, например, в патентных документах США 3415906 и 4567302. Иллюстративные двухвалентные ароматические радикалы включают в себя, например, ариленовый, бисариленовый, арилен-алкиленовый, арилен-алкилен-ариленовый, арилен-окси-ариленовый, арилен-NR24-ариленовый, где R24 такой, как определено выше, арилен-S-ариленовый и арилен-S-алкиленовый радикалы. Более предпочтительно R20 представляет собой двухвалентный ароматический радикал, такой как радикал, описанный более подробно, например, в патентных документах США 4599206, 4717775, 4835299.

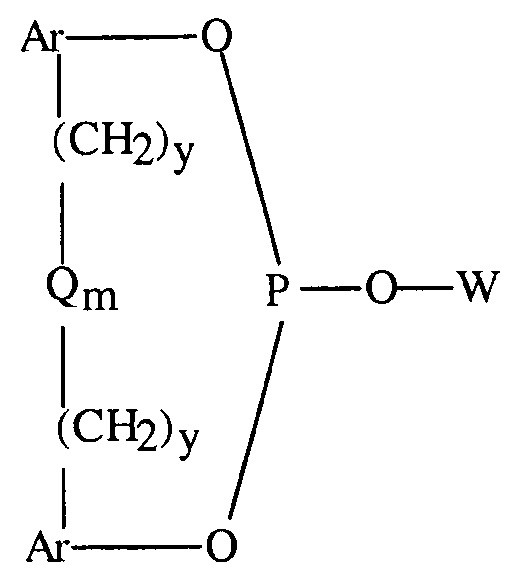

Представитель более предпочтительного класса диорганофосфитов обладает формулой

<<III>>,

<<III>>,

в которой W является таким, как определено выше, каждый Ar является одинаковым или различным и представляет собой замещенный или незамещенный арильный радикал, каждый y является одинаковым или различным и представляет собой значение 0 или 1, Q представляет собой двухвалентную мостиковую группу, выбранную из -C(R33)2, -O-, -S-, -NR24-, Si(R35)2, и -CO-, где каждый R33 является одинаковым или различным и представляет собой водород, алкильный радикал, содержащий от 1 до 12 атомов углерода, фенил, толил и анизил, R24 определен выше, каждый R35 является одинаковым или различным и представляет собой водород или метильный радикал, а m имеет значение 0 или 1. Такие диорганофосфиты описаны более подробно, например, в патентных документах США 4599206, 4717775, и 4835299.

Типичные триорганофосфиты могут включать в себя триорганофосфиты, которые обладают формулой

<<IV>>,

<<IV>>,

в которой каждый R46 является одинаковым или различным и представляет собой замещенный или незамещенный одновалентный углеводородный радикал, например алкильный, циклоалкильный, арильный, алкарильный и аралкильный радикалы, которые могут содержать от 1 до 24 атомов углерода. Иллюстративные триорганофосфиты включают в себя, например, триалкилфосфиты, диалкиларилфосфиты, алкилдиарилфосфиты и триарильные фосфиты, такие как, например, триметилфосфит, триэтилфосфит, бутилдиэтилфосфит, диметилфенилфосфит, трифенилфосфит, тринафтилфосфит, бис(3,6,8-три-t-бутил-2-нафтил)метилфосфит, бис(3,6,8-три-t-бутил-2-нафтил)циклогексилфосфит, трис(3,6-ди-t-бутил-2-нафтил)фосфит, бис (3,6,8-три-t-бутил-2-нафтил)фенилфосфит и бис(3,6,8-три-t-бутил-2-нафтил)(4-сульфонилфенил)фосфит. Наиболее предпочтительным триорганофосфитом является трифенилфосфит. Такие триорганофосфиты описаны более подробно, например, в патентных документах США 3527809 и 5277532.

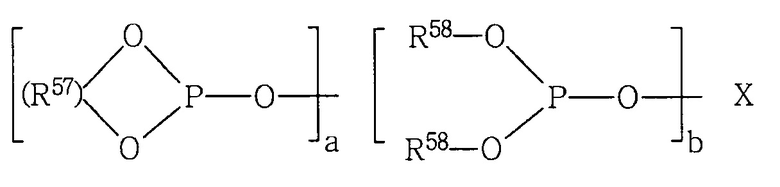

Типичные органополифосфиты содержат два или более третичных (трехвалентных) атомов фосфора и могут включать в себя органополифосфиты, которые обладают формулой

<<V>>,

<<V>>,

в которой Х представляет собой замещенный или незамещенный n-валентный органический мостиковый радикал, содержащий от 2 до 40 атомов углерода, каждый R57 может быть одинаковым или различным и представляет собой двухвалентный органический радикал, содержащий от 4 до 40 атомов углерода, каждый R58 является одинаковым или различным и представляет собой замещенный или незамещенный одновалентный углеводородный радикал, содержащий от 1 до 24 атомов углерода, a и b могут быть одинаковыми или различными и каждый имеет значение от 0 до 6 при условии, что сумма a+b составляет от 2 до 6, и n равно a+b. Следует понимать, что когда a имеет значение 2 или более, каждый R57 радикал может быть одинаковым или различным. Каждый R58 радикал может также быть одинаковым или различным в каждом конкретном соединении.

Типичные n-валентные (предпочтительно двухвалентные) мостиковые органические радикалы, обозначенные как X и представители двухвалентных органических радикалов, обозначенных выше как R57, включают в себя как ациклические радикалы, так и ароматические радикалы, такие как алкиленовый, алкилен-Qm-алкиленовый, циклоалкиленовый, ариленовый, бисариленовый, арилен-алкиленовый, и арилен-(CH2)y-Qm-(CH2)y-ариленовый радикалы, где каждый Q, y и m такие, как определено выше в формуле (III). Более предпочтительными ациклическими радикалами, обозначенными выше как Х и R57, являются двухвалентные алкиленовые радикалы, а более предпочтительными ароматическими радикалами, обозначенными выше как Х и R57, являются двухвалентные ариленовые и бисариленовые радикалы, такие как радикалы, описанные более подробно, например, в патентных документах США 4769498; 4774361; 4885401; 5179055; 5113022; 5202297; 5235113; 5264616; 5364950 и 5527950. Типичные предпочтительные одновалентные углеводородные радикалы, обозначенные выше как R58 радикал, включают в себя алкильные и ароматические радикалы.

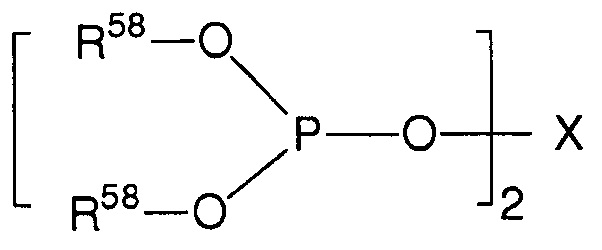

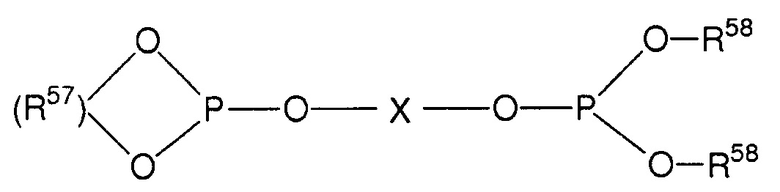

Иллюстративные предпочтительные органополифосфиты могут включать в себя бисфосфиты, которые обладают формулами, такими как (VI) и (VIII), указанными ниже

<<VI>>

<<VI>>

<<VII>>

<<VII>>

<<VIII>>,

<<VIII>>,

в которых каждый R57, R58 и Х в формулах (VI) и (VIII) такие же, как определено выше для Формулы (V). Предпочтительно каждый R57 и Х представляет собой двухвалентный углеводородный радикал, выбранный из алкиленового, ариленового, арилен-алкилен-ариленового и бисариленового радикалов, а каждый R58 радикал представляет собой одновалентный углеводородный радикал, выбранный из алкильного и арильного радикалов. Описание органофосфитных лигандов, обладающих формулами с (V) по (VIII), можно найти, например, в патентных документах США 4668651; 4748261; 4769498; 4774361; 4885401; 5113022; 5179055; 5202297; 5235113; 5254741; 5264616; 5312996; 5364950 и 5391801.

R10, R20, R46, R57, R58, Ar, Q, X, m, и y в формулах с (VI) по (VIII) являются такими, как определено выше. Наиболее предпочтительно Х представляет собой двухвалентный арил-(CH2)y-(Q)m-(CH2)y-арильный радикал, где каждый у индивидуально имеет значение 0 или 1; m имеет значение 0 или 1, и Q представляет собой -O-, -S- или -С(R35)2-, где каждый R35 является одинаковым или различным и представляет собой водород или метил. Более предпочтительно каждый алкильный радикал из определенных выше групп R может содержать от 1 до 24 атомов углерода и каждый арильный радикал, обозначенный выше как Ar, X, R57 и R58 группы указанных выше формул с (VI) по (VII), может содержать от 6 до 18 атомов углерода, и указанные радикалы могут быть одинаковыми или различными, в то время как предпочтительные алкиленовые радикалы X могут содержать от 2 до 18 атомов углерода и предпочтительные алкиленовые радикалы R57 могут содержать от 5 до 18 атомов углерода. Кроме того, двухвалентные радикалы Ar и двухвалентные арильные радикалы Х в приведенных выше формулах предпочтительно представляют собой фениленовые радикалы, в которых мостиковая группа, обозначенная как -(CH2)y-(Q)m-(CH2)y-, связана с указанным фениленовым радикалом в орто-положениях к атомам кислорода в формулах, которые соединяют фениленовые радикалы с их атомом фосфора. Предпочтительно также, чтобы любой радикал заместителя, когда он присутствует в таких фениленовых радикалах, присоединялся в пара- и/или орто-положении фениленовых радикалов по отношению к атому кислорода, который связывает данный замещенный фениленовый радикал с его атомом фосфора.

Любой из R10, R20, R57, R58, W, X, Q и Ar радикалов в органофосфитах, обладающих вышеуказанными формулами с (I) по (VIII), может быть при необходимости замещен любым подходящим заместителем, содержащим от 1 до 30 атомов углерода, который не слишком негативно скажется на желаемом результате гидроформилирования. Заместители, которые могут быть в указанных радикалах, в дополнение к соответствующим углеводородным радикалам, таким как алкильные, арильные, аралкильные, алкарильные и циклогексильные заместители, могут включать в себя, например, силильные радикалы, такие как -Si(R35)3; аминные радикалы, такие как -N(R15)2; фосфиновые радикалы, такие как -арил-Р(R15)2; ацильные радикалы, такие как -C(O)R15, ацилокси радикалы, такие как -OC(O)R15; амидные радикалы, такие как -CON(R15)2 и -N(R15)COR15, сульфонильные радикалы, такие как -SO2R15, алкокси радикалы, такие как -OR15; сульфинильные радикалы, такие как -SOR15, фосфонильные радикалы, такие как -P(O)(R15)2, а также галоген, нитро, циано, трифторметильные, и гидроксильные радикалы, где каждый радикал R15 индивидуально представляет собой одинаковый или различный одновалентный углеводородный радикал, имеющий от 1 до 18 атомов углерода (например, алкильный, арильный, аралкильный, алкарильный и циклогексильный радикалы), при условии, что в аминных заместителях, таких как -N(R15)2, каждый R15, взятый вместе, также может представлять собой двухвалентную мостиковую группу, которая образует гетероциклический радикал с атомом азота, и в амидных заместителях, таких как -C(O)N(R15)2 и -N(R15)COR15, каждый R15, связанный с N, также может быть водородом. Следует понимать, что любые из замещенных или незамещенных групп углеводородных радикалов, которые составляют конкретный заданный органофосфит, могут быть одинаковыми или различными.

Более конкретно иллюстративные заместители включают в себя первичные, вторичные и третичные алкильные радикалы, такие как метил, этил, n-пропил, изопропил, бутил, втор-бутил, t-бутил, нео-пентил, n-гексил, амил, втор-амил, t-амил, изооктил, децил, октадецил; и арильные радикалы, такие как фенил и нафтил; аралкильные радикалы, такие как бензил, фенилэтил и трифенилметил; алкарильные радикалы, такие как толил и ксилил; алициклические радикалы, такие как циклопентил, циклогексил, 1-метилциклогексил, циклооктил и циклогексилэтил; алкоксильные радикалы, такие как метокси-, этокси-, пропокси-, t-бутокси-, -OCH2CH2OCH3, -O(СН2СН2)2OCH3, и -O(СН2СН2)3OCH; арилокси-радикалы, такие как фенокси-; а также силильные радикалы, такие как -Si(СН), -Si(ОСН3)3, и -Si(C3H7)3; амино радикалы, такие как -NH2, -N(CH3)2, -NHCH3, и -NH(C2H5); -арилфосфиновые радикалы, такие как -ΡPh2; ацильные радикалы, такие как -C(O)СН, -C(O)С2Н5, и -С(O)C6H5; карбонилокси-радикалы, такие как -C(O)CH3; оксикарбонильные радикалы, такие как -O(CO)C6H5; амидо-радикалы, такие как -CONH2, -CON(CH3)2, и -NHC(O)СН3; сульфонильные радикалы, такие как -S(O)2C2H5; сульфинильные радикалы, такие как -S(O)СН3; сульфонильные радикалы, такие как -SCH3, -SC2H5 и -SC6H5; и фосфонильные радикалы, такие как -P(O)(C6H5)2, -P(O)(СН3)2, -P(O)(С2Н5)2, -Р(O)(С3Н7)2, -Р(O)(C4H9)2, -P(O)(C6H13)2, -P(O)СН3(С6Н5), и -P(O)(Н)(С6Н5).

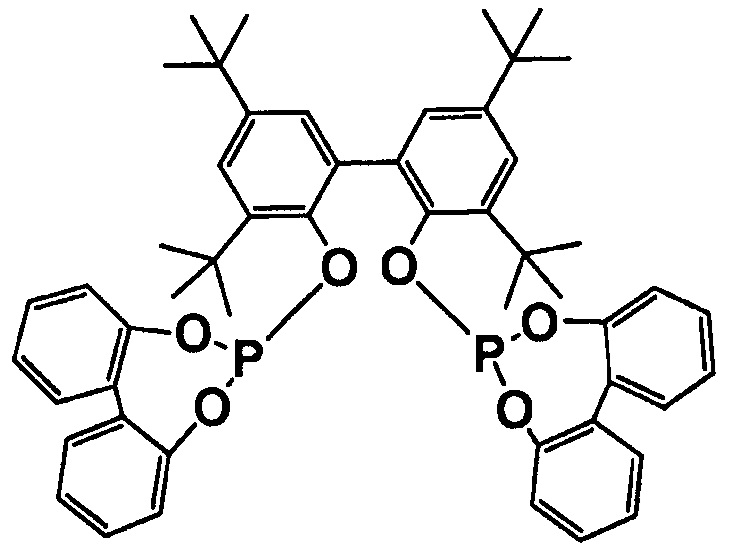

Конкретные иллюстративные примеры таких органофосфитных лигандов включают в себя следующие соединения: 2-t-бутил-4-метоксифенил(3,3'-ди-t-бутил-5,5'-диметокси-1,l'-бифенил-2,2'-диил)фосфит, метил(3,3'-ди-t-бутил-5,5'-диметокси-1,1'-бифенил-2,2'-диил)фосфит, 6,6'-[[3,3'-бис(1,1-диметилэтил)-5,5'-диметокси[1,1'-бифенил]-2,2'-диил]бис(окси)]бис-дибензо[d,f][1,3,2]диоксафосфепин, 6,6'-[[3,3',5,5'-тетракис(1,1-диметилэтил)-l,1'-бифенил]-2,2'-диил]бис(окси)]бис-дибензо[d,f][1,3,2]-диоксафосфепин, (2R,4R)-ди[2,2'-(3,3',5,5'-тетракис-t-бутил-1,1-бифенил)]-2,4-пентилдифосфит, (2R,4R)ди[2,2'-(3,3'-ди-t-бутил-5,5'-диметокси-1,1'-бифенил)]-2,4-пентилдифосфит, 2-[[2-[[4,8,бис(1,1-диметилэтил),2,10-диметксидибензо-[d, f][1,3,2]диоксофосфепин-6-ил]окси]-3-(1,1-диметилэтил)-5-метоксифенил]метил]-4-метокси, метиленди-2,1-фенилентетракис[2,4-бис(1,1-диметилэтил)фениловый] эфир фосфорной кислоты и [1,1'-бифенил]-2,2'-диилтетракис[2-(1,1-диметилэтил)-4-метоксифениловый] эфир фосфорной кислоты.

Катализаторы на основе комплекса металл-фосфорорганический лиганд могут быть в гомогенной или гетерогенной формах. В частности, может быть получен заранее сформированный родиевый катализатор с гидридным карбонильным и фосфорорганическим лигандами и введен в реакционную смесь гидроформилирования. Более предпочтительно катализаторы на основе комплекса родий-фосфорорганический лиганд могут быть получены из родиевого прекурсора катализатора, который может быть введен в реакционную среду для формирования активного катализатора in situ. Например, родиевые прекурсоры катализаторов, такие как ацетилацетонат дикарбонила родия, Rh2O3, Rh4(СО)12, Rh6(СО)6 и Rh(NO3)3, могут быть введены в реакционную смесь вместе с фосфорорганическим лигандом для формирования активного катализатора in situ. В предпочтительном варианте осуществления в качестве родиевого прекурсора используется ацетилацетонат дикарбонила родия и взаимодействует в присутствии растворителя с фосфорорганическим лигандом с образованием каталитического прекурсора на основе комплекса металл-фосфорорганический лиганд, который вводится в реактор вместе с избытком (свободного) фосфорорганического лиганда для образования активного катализатора in situ. Как бы то ни было, этого достаточно для того, чтобы монооксид углерода, водород и фосфорорганический лиганд были бы лигандами, способными к комплексообразованию с металлом, и для того, чтобы в реакционной смеси при условиях, используемых в реакции гидроформилирования, присутствовал катализатор на основе комплекса металл-фосфорорганический лиганд. Карбонильные и фосфорорганические лиганды могут образовывать комплексы с родием либо до процесса гидроформилирования, либо in situ.

В качестве иллюстрации, предпочтительная композиция прекурсора катализатора состоит в основном из растворенного прекурсора на основе комплекса родия и органофосфитного лиганда, растворителя и, дополнительно, свободного органофосфитного лиганда. Предпочтительная композиция прекурсора катализатора может быть получена путем формирования раствора ацетилацетоната дикарбонила родия, органического растворителя и органофосфитного лиганда. Фосфорорганический лиганд легко замещает один из карбонильных лигандов прекурсора на основе комплекса ацетилацетоната родия, о чем свидетельствует выделение газа монооксида углерода.

Соответственно, катализатор на основе комплекса металл-фосфорорганический лиганд предпочтительно содержит металл, образовавший комплекс с монооксидом углерода и фосфорорганическим лигандом, указанный лиганд связан (образует комплекс) с металлом хелатным и/или не хелатным образом.

Могут быть использованы смеси катализаторов. Количество катализатора на основе комплекса металл-фосфорорганический лиганд, присутствующего в реакционной жидкости, должно быть минимально возможным для обеспечения заданной концентрации металла, которую желательно использовать, что обеспечит по меньшей мере каталитическое количество металла, необходимое для катализирования конкретного процесса гидроформилирования, входящего в ряд процессов, описанных, например, в вышеупомянутых патентных документах. Как правило, концентраций каталитического металла, например родия, в диапазоне от 10 до 1000 м.д. масс, в пересчете на свободный металл в реакционной среде, должно быть достаточно для большинства процессов, в то время как, как правило, предпочтительно использовать от 10 до 500 м.д. масс металла, а более предпочтительно от 25 до 350 м.д. масс металла.

Помимо катализатора на основе комплекса металл-фосфорорганический лиганд в реакционной среде может также присутствовать свободный фосфорорганический лиганд (т.е. лиганд, который не образует комплекс с металлом). Свободный фосфорорганический лиганд может соответствовать любому из вышеуказанных фосфорорганических лигандов, описанных выше. Предпочтительно, чтобы свободный фосфорорганический лиганд был таким же, как и фосфорорганический лиганд в составе катализатора на основе комплекса металл-фосфорорганический лиганд. Однако в каждом конкретном процессе такие лиганды не обязаны быть одинаковыми. Процесс гидроформилирования может вовлекать от 0,1 моль, или менее до 100 моль, или выше свободного фосфорорганического лиганда на моль металла в реакционной среде. Предпочтительно процесс гидроформилирования осуществляют в присутствии от 1 до 50 моль фосфорорганических лиганда на моль металла, присутствующего в реакционной среде. Более предпочтительно для органополифосфитов - от 1,1 до 4 моль органополифосфитного лиганда на моль металла. Указанные количества фосфорорганического лиганда представляют собой сумму как количества фосфорорганического лиганда, который связан (образует комплекс) с присутствующим металлом, так и количества свободного фосфорорганического лиганда. При желании, дополнительный фосфорорганический лиганд может быть введен в реакционную среду процесса гидроформилирования в любое время и любым подходящим способом, например, для поддержания заданного уровня свободного лиганда в реакционной среде.

В одном варианте осуществлени родиевый катализатор может быть импрегнирован на любую твердую подложку, такую как неорганические оксиды (т.е. оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония), углерод или ионообменные смолы, нанесен на или интеркалирован внутрь пор цеолита, стекла или глины, или же может быть растворен в жидкой пленке, покрывающей поры указанного цеолита или стекла. Такие катализаторы, нанесенные на цеолиты, являются особенно предпочтительными для получения одного или нескольких региоизомерных альдегидов с высокой селективностью, что определяется размером пор цеолита. Твердый катализатор, полученный таким образом, может все еще быть в составе комплекса с одним или более из лигандов, определенных выше. Описания таких твердых катализаторов можно найти, например, в J. Mol. Cat. 1991, 70, 363-368; Catal. Lett. 1991, 8, 209-214; J. Organomet. Chem, 1991, 403, 221-227; Nature, 1989, 339, 454-455; J. Catal. 1985, 96, 563-573; J. Mol. Cat. 1987, 39, 243-259. Катализатор может быть прикреплен к тонкой пленке или мембранной подложке, такой как ацетат целлюлозы или полифениленсульфон, как описано, например, в J. Mol. Cat., 1990, 63, 213-221. Катализатор может быть прикреплен к нерастворимой полимерной подложке посредством лиганда на основе фосфорорганического соединения, например фосфита, включенного в полимер. Описания катализаторов, нанесенных на полимерный носитель, можно найти, например, в J. Mol. Cat, 1993, 83, 17-35; Chemtech 1983, 46; J. Am. Chem. Soc, 1987, 109, 7122-7127. В другом варианте осуществления катализатор может быть нанесен на полимер, который ввиду своей молекулярной массы растворим в реакционной среде при повышенных температурах, но выпадает в осадок при охлаждении, что облегчает отделение катализатора от реакционной смеси. Такие "растворимые" катализаторы, нанесенные на полимерный носитель, описаны, например, в Polymer, 1992, 33, 161; J. Org. Chem. 1989, 54, 2726-2730.

Использование водного буферного раствора для предотвращения и/или уменьшения гидролитической деградации органофосфитного лиганда и дезактивации комплекса металл-органофосфитный лиганд раскрыто в патентном документе США 5741942. Водные буферы, используемые в патентном документе США 5741944, в основном представляют собой соли слабых кислот или оснований, но обычно представляют собой соли металлов 1 или 2 групп (Na, К, Са, и т.д.) со слабыми кислотами. В некоторых случаях, когда используются амины, они образуют ионные соли, такие как аммониевые соли, затем они нейтрализуют и удаляют по меньшей мере некоторое количество фосфорных кислотных соединений из реакционной жидкости. Водный буферный раствор, применяемый в данном изобретении, может содержать любые подходящие буферные смеси, содержащие соли оксикислот, природа и соотношение которых в смеси таковы, что рН их водных растворов может находиться в диапазоне от 3 до 9, предпочтительно в диапазоне от 4 до 8 и более предпочтительно в диапазоне от 4,5 до 7,5. В этом контексте подходящие буферные системы могут включать в себя смеси анионов, выбранных из группы, состоящей из: фосфат, карбонат, цитрат, малеат, фумарат и борат соединений и катионов, выбранных из группы, состоящей из аммония и щелочных металлов, например натрия, калия и тому подобных. Такие буферные системы и/или способы их получения хорошо известны специалистам в данной области техники.

Иллюстративные процессы гидроформилирования, катализируемые комплексами металл-фосфорорганический лиганд, в которых может происходить гидролитическая деградация, включают в себя процессы, описанные, например, в патентных документах США 4148830; 4593127; 4769498; 4717775; 4774361; 4885401; 5264616; 5288918; 5360938; 5364950; 5491266 и 7196230. Частицы, содержащие P-Z, которые склонны подвергаться гидролитической деградации, включают в себя органофосфиты, фосфорамидиты и фторфосфониты, такие как описанные в патентных документах WO 2008/071508, WO 2005/042458 и в патентных документах США 5710344, 6265620, 6440891, 7009068, 7145042, 7586010, 7674937 и 7872156. Эти частицы будут образовывать различные кислотные и/или полярные продукты разложения, которые могут быть извлечены с помощью технологии экстракции, представленной в патентных документах США 5744649 и 5741944. Соответственно, способы осуществления процесса гидроформилирования, которые преимущественно используются в данном изобретении, раскрытом в данном описании, могут соответствовать любым известным способам осуществления процесса гидроформилирования. Предпочтительными процессами гидроформилирования являются процессы, включающие в себя рециклизацию жидкого катализатора.

Настоящее изобретение включает в себя процесс экстракции для удаления кислотных примесей из раствора катализатора. Предпочтительно обработанная, содержащая катализатор текучая среда может быть возвращена в реакционную зону процесса гидроформилирования. В процессе экстракции предпочтительно используют водный буферный раствор, содержащий соль металла и оксикислоты. pН этого водного раствора предпочтительно составляет 6-8, и данный раствор обладает существенной буферной емкостью в данном диапазоне. Раствор катализатора преимущественно содержит фосфорорганический лиганд и комплекс металл-фосфорорганический лиганд, а процесс экстракции содержит стадию контактирования раствора катализатора с водным буферным раствором в зоне экстракции. В непрерывном процессе зона экстракции предпочтительно располагается после зоны реакции. В одном варианте осуществления настоящего изобретения за зоной реакции следует испаритель для испарения летучих компонентов из потока жидкости, вытекающей из зоны реакции. Вся не испарившаяся жидкость направляется в зону экстракции. Преимущественно водный буферный раствор используется для выполнения по меньшей мере одной из следующих функций: (1) для стабилизации фосфорорганического лиганда против гидролитической деградации, (2) для стабилизации комплекса металл-фосфорорганический лиганд против деградации или дезактивации, (3) для снижения концентрации продуктов деградации лиганда в растворе катализатора и (4) для удаления по меньшей мере некоторых из эпоксидно-кислотных аддуктов.

Предпочтительными буферными системами являются фосфатные буферы, а время контакта с реакционной жидкостью должно быть не больше достаточного времени для нейтрализации по меньшей мере некоторого количество фосфорных кислотных соединений, вызывающих гидролитическую деградацию ценных фосфорорганических лигандов. Предпочтительно количество водного буферного раствора должно быть достаточным для того, чтобы по меньшей мере поддерживать концентрацию таких кислотных соединений ниже порогового уровня, который вызывает существенную деградацию фосфорорганического лиганда, способного к гидролизу. В частности, предпочтительным количеством водного буферного раствора является количество, которое гарантирует, что любая деградация фосфорорганического лиганда протекает по "некаталитическому механизму", описанному в статье “The Kinetic Rate Law for Autocatalytic Reactions" Mata-Perez и др., в Journal of Chemical Education, Vol. 64, No. 11, ноябрь 1987, страницы с 925 по 927, а не по "каталитическому механизму”, описанному в указанной статье. Количество буфера коррелирует с буферной емкостью или количеством кислотных частиц, которые могут быть удалены без существенного изменения рН текучей среды экстракции. Концентрация ненасыщенного буфера на основе солей органических кислот не является особенно критичной. Преимущественно концентрация буферной соли в буферном растворе составляет от 0,001 М до 0,8 M и более предпочтительно от 0,01 M до 0,04 М. В одном варианте осуществления настоящего изобретения максимальная концентрация водного буферного раствора регулируется, исходя из практических соображений. Методика получения буферов хорошо известна специалистам в данной области техники. Преимущественно при получении буферного раствора используют дегазированную (без O2) деионизированную воду. Могут быть использованы смеси буферов.

То, каким образом реакционная жидкость, содержащая катализатор на основе комплекса металл-фосфорорганический лиганд, контактирует с водным буферным раствором, а также количество водного буферного раствора, температура, давление и время контакта не являются особенно критичными и должны быть лишь достаточными для получения желаемого результата. В частности, указанная обработка может быть осуществлена в любом подходящем сосуде или контейнере, например в любом сосуде, подходящем для использования в качестве экстрактора жидкость/жидкость, который обеспечивает необходимые средства для хорошего контакта между реакционной жидкостью и водным буферным раствором. Как правило, предпочтительно пропускать реакционную жидкость через водный буферный раствор в колонке экстрактора с ситчатыми тарелками в противотоке.

Условия контакта могут значительно изменяться, и любая подходящая комбинация таких условий может быть использована в настоящем изобретении. Например, уменьшение одного из таких условий может быть компенсировано увеличением одного или более из других условий, с неизменным конечным результатом. Как правило, температуры жидкостей, изменяющиеся в диапазоне от 10°C до 120°C, предпочтительно от 20°C до 80°C и более предпочтительно от 25°C до 60°C, должны быть пригодны для большинства случаев, хотя при желании могут быть использованы более низкие или более высокие температуры. Преимущественно обработку проводят при давлении в пределах от нормального до давления реакции, а время контакта может варьироваться от нескольких секунд или минут до нескольких часов или более.

Успешность удаления фосфорных кислотных соединений из реакционной жидкости согласно настоящему изобретению может быть определена путем измерения скорости деградации (расхода) фосфорорганического лиганда, присутствующего в реакционной среде гидроформилирования. Скорость расходования может изменяться в широком диапазоне, например от менее чем 0,06 до 5 г лиганда на литр в день, и будет регулироваться путем наилучшего компромисса между стоимостью лиганда и частотой обработки, необходимой для поддержания гидролиза ниже автокаталитических уровней. Предпочтительно обработку водным буферным раствором проводят таким образом, чтобы поддерживалась приемлемая скорость расхода ценного фосфорорганического лиганда, присутствующего в реакционной среде гидроформилирования, например менее 0,5 г лиганда на литр в день, а более предпочтительно менее чем 0,1 г лиганда на литр в день и наиболее предпочтительно менее 0,06 г лиганда на литр в день. При проведении нейтрализации и экстракции фосфорных кислотных соединений в водном буферном растворе рН буферного раствора будет постепенно уменьшаться.

Удаление по меньшей мере некоторого количества фосфорных кислотных соединений, например H3PO3, H3PO4, альдегидных кислот, таких как гидроксиалкильные фосфоновые кислоты, такие как гидроксибутилфосфоновая кислота и гидроксипентилфосфоновая кислота, из системы гидроформилирования позволяет контролировать кислотность реакционной среды гидроформилирования, тем самым стабилизируя полезный фосфорорганический лиганд путем предотвращения или уменьшения его гидролитического разложения. Необходимость контролировать кислотность в проводимой при использовании фосфорорганического лиганда реакции гидроформилирования, катализируемой металлом, объясняется в данном описании. Таким образом, задачей буфера является удаление или уменьшение избыточной кислотности в каталитической системе с целью поддержания надлежащего уровня кислотности в реакционной жидкости для того, чтобы расход полезных фосфорорганических лигандов не деградировал гидролитически с неприемлемой скоростью, сохраняя при этом активность катализатора на продуктивном уровне.

Дополнительно к реакционной жидкости гидроформилирования может быть добавлено органическое азотное соединение для связывания кислотных побочных продуктов гидролиза, образующихся при гидролизе фосфорорганического лиганда, как описано, например, в патентном документе США 4567306. Такие органические азотные соединения могут быть использованы для взаимодействия с кислотными соединениями и их нейтрализации путем образования солей продуктов их взаимодействия, тем самым предотвращая образование комплексов каталитического металла с кислотными побочными продуктами гидролиза и таким образом помогая защитить активность катализатора во время его нахождения в реакционной зоне в условиях реакции.

Предпочтительные органические азотные соединения, пригодные для связывания фосфорных кислотных соединений, представляют собой гетероциклические соединения, выбранные из группы, состоящей из диазолов, триазолов, диазинов и триазинов, таких как те, что раскрыты в патентном документе США 5731472. Предпочтительными являются бензимидазол и бензтриазол. Количество органического азотного соединения, которое может присутствовать в реакционной жидкости, как правило, является достаточным для того, чтобы обеспечить концентрацию по меньшей мере 0,0001 молей свободного органического азотного соединения на литр реакционной жидкости. Как правило, отношение органического соединения азота к общему количеству фосфорорганического лиганда (связанного или представленного в виде свободного фосфорорганического лиганда) по меньшей мере 0,1:1 и еще более предпочтительно по меньшей мере 0,5:1. Для большинства целей должны быть достаточными мольные соотношения органическое азотное соединение:фосфорорганический лиганд, находящиеся в диапазоне от 1:1 до 5:1.

Обработка водным буферным раствором будет не только удалять свободные фосфорные кислотные соединения из реакционной жидкости, содержащей катализатор на основе комплекса металл-фосфорорганический лиганд, но также при ее использовании будет удалять фосфорный кислотный материал солей продуктов взаимодействия, образованных при использовании связывающих органических азотных соединений, т.е. фосфорная кислота указанной соли продуктов взаимодействия остается в водном буферном растворе, тогда как обработанная реакционная жидкость вместе с реактивированным (свободным) органическим азотным соединением возвращается в реакционную зону.

Кроме того, удаление желаемого альдегидного продукта может привести к пропорциональному увеличению концентрации других компонентов реакционной жидкости. Таким образом, например, концентрация фосфорорганического лиганда в реакционной жидкости, содержащей катализатор на основе комплекса металл-фосфорорганический лиганд, после обработки водным буфером в соответствии со способом настоящего изобретения может изменяться от 0,005 до 15 массовых процентов в расчете на общую массу реакционной жидкости. Предпочтительно концентрация лиганда составляет от 0,01 до 10 массовых процентов и более предпочтительно находится в диапазоне от 0,05 до 5 массовых процентов на этой основе. Аналогичным образом концентрация металла в реакционной жидкости, содержащей катализатор на основе комплекса металл-фосфорорганический лиганд, после обработки водным буфером в соответствии с процессом настоящего изобретения может быть выше, чем м.д. масс в расчете на массу реакционной жидкости. Предпочтительно концентрация металла находится в диапазоне от 50 до 2500 м.д. масс в расчете на массу реакционной жидкости и более предпочтительно находится в диапазоне от 70 до 2000 м.д. масс.

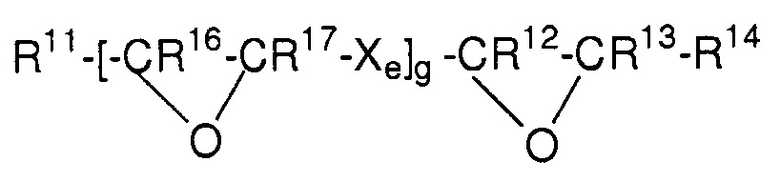

Эпоксиды, подходящие для использования в способе по настоящему изобретению, включают в себя эпоксиды, обладающие формулами, расположенными ниже. Первая из таких формул имеет следующий вид:

<<IX>>,

<<IX>>,

в которой: (1) е равняется 0 или 1;

(2) g равняется 0 или 1;

(3) R11, R12, R13, R14, R16 и R17 независимо выбраны из группы, состоящей из водорода; одновалентных углеводородных радикалов, например алкильных, арильных, аралкильных и алкарильных групп, содержащих от 1 до около 30 атомов углерода, замещенных алкильных, арильных, аралкильных и алкарильных групп, содержащих от 1 до около 30 атомов углерода; и групп, в которых два или более из R11, R12, R13, R14, R16 и R17 связаны вместе с образованием циклической структуры, которая имеет до около 30 атомов углерода и может содержать множество кольцевых структур, таких как бицикло-, трицикло-, тетрацикло- и n-цикло-групп ;

(4) Х представляет собой двухвалентную мостиковую группу, выбранную из группы, состоящей из замещенной или незамещенной алкиленовой, ариленовой, аралкиленовой, и алкариленововой групп, имеющих до около 30 атомов углерода, -O-, -S-, -NR18-, -Si(R19)2-, и -CO-, и где каждый радикал R18 и R19 индивидуально представляет собой Н или алкильную группу.

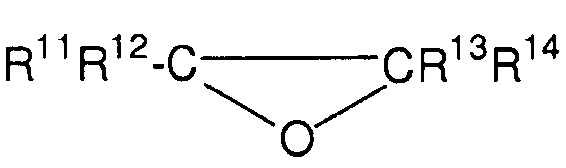

В данном определении слово "замещенная" обозначает присутствие групп, которые не реагируют с эпоксидами, таких как алкоксильная и арилоксильная группы. Из определения "замещенная" исключаются галогены, спирты, амины, карбоксильные частицы, нитрильные группы и любые другие частицы, которые реагируют с эпоксидами. Как правило, предпочтительными являются эпоксиды, обладающие следующей формулой:

<<X>>

<<X>>

При e равно 0, и f равно 0 в формуле (IX), указанной выше, эпоксиды, подходящие для использования в способе по настоящему изобретению, имеют формулу (X), где R11, R12, R13 и R14 являются такими, как описано выше в отношении формулы (IX). Примеры подходящих эпоксидов формулы (X) включают в себя, но не ограничиваются ими, 1,2-циклогексеноксид; стиролоксид; пропиленоксид; 1,2-октеноксид; 1,2-деценоксид; 1,2-додеценоксид; 1,2-гексадеценоксид; 1,2-октадеценоксид; этиленоксид; 1,2-циклододеценоксид; стильбеноксид; изобутиленоксид; 2,3-эпоксибутан; 1,2-эпоксибутан; 1,2-эпоксигексан; циклопентеноксид; циклооктеноксид; циклодеценоксид и 1,2-эпокси-3-феноксипропан. Предпочтительно R11 и R12 в формуле (X) являются водородом.

Эпоксидные композиции формулы (X), указанной выше, имеющие по меньшей мере одно кольцо в циклической структуре, образованной сочетанием одной из R11 и R12 групп с одной из R13 и R14 групп, включают в себя циклические структуры, которые содержат множество колец, связанных с ними, в том числе бицикло- и другие n-циклогруппы. Бицикло-группы представляют собой циклические углеводородные группы, состоящие только из двух колец, обладающих двумя или более общими атомами. Трицикло-, тетра- и другие n-циклосоединения также включены в определение циклических структур, обладающих множеством колец. Примеры таких многокольцевых структур среди набора структур, образованных сочетанием одной из R11 и R12 групп с одним из R13 и R14 групп, включают в себя бициклосоединения норборнан, который также известен как бицикло[2.2.1]гептан, и α-пинен, который также известен как 2,7,7-триметил-A2-бицикло[1.1.3]гептен. Эпоксидными соединениями, которые образуются из норборнана и α-пинена являются 2,3-эпоксинорборнан, который также известен как 2,3-эпокси-бицикло [2.2.1]гептан, и оксид α-пинена.

Эпоксидные соединения, используемые в способе по настоящему изобретению, включают в себя соединения, имеющие внутреннее строение формулы (X), указанной выше, где R11 и R12 группы вместе, или R13 и R14 группы вместе, или обе пары этих групп могут образовывать циклическую структуру (ы), которая может включать в себя множество колец. Циклическая структура таких соединений может включать в себя бицикло-, трицикло- и другие n-циклосоединения. Нопинен, который также известен как β-пинен или 7,7-диметил-2-митиленнопинан, представляет собой соединение, обладающее кольцевой структурой, что позволяет получить соединение, применимое в настоящем изобретении. Эпоксидное соединение, полученное из нопинена, оксид β-пинена, представляет собой соединение формулы (X), указанной выше, где R11 и R12 образуют циклическую структуру, обладающую множеством кольцевых структур, R13 представляет собой метильную группу, и R14 представляет собой водород.

Диэпоксиды также могут быть применены в способе по настоящему изобретению. Подходящие диэпоксидные соединения формулы (VI) включают в себя 1,3-бутадиендиэпоксид, 1,2,7, 8-диэпоксиоктан, диэпоксициклооктан, диоксид дициклопентадиена и 3,4-эпоксициклогексилметил-3,4-эпоксициклогексилкарбоксилат (доступен как ERL-4221®, торговой марка Union Carbide Chemicals and Plastics Technology Corporation).

Также могут быть использованы эпоксиды, нанесенные на подложку, такие как те, которые описаны в патентном документе США 2012/0172630.

Количество эпоксида, используемого в соответствии со способом по настоящему изобретению, представляет собой количество, достаточное для взаимодействия с фосфорными кислотами, которые вызывают деградацию катализаторов, содержащих фосфитный лиганд. Предпочтительно количество эпоксида является достаточным для поддержания концентрации кислотных побочных продуктов ниже порогового уровня, который вызывает быструю деградацию лиганда. Это предпочтительное количество эпоксида представляет собой количество, которое гарантирует, что любая деградация лиганда протекает по "некаталитическому механизму", описанному в статье “The Kinetic Rate Law for Autocatalytic Reactions" Mata-Perez и др., в Journal of Chemical Education, Vol. 64, No. 11, ноябрь 1987, страницы с 925 по 927, а не по "каталитическому механизму”, описанному в указанной статье. Наиболее предпочтительно количество эпоксида является достаточным для поддержания концентрации кислотных катализаторов на практически недетектируемом уровне.

Подходящая концентрация эпоксида в реакционной смеси гидроформилирования, используемая в настоящем изобретении, предпочтительно составляет по меньшей мере 0,001 массовых процентов (на эпоксидный фрагмент) от общей массы реакционной смеси. Как правило, максимальная концентрация эпоксида ограничена практическими соображениями, такими как стоимость эпоксида и нежелательные побочные эффекты, вызванные слишком большим количеством эпоксида (например, образование ацетальных и полиэфирных побочных продуктов и возможное загрязнение целевого продукта избытком эпоксида). Хотя максимальная концентрация эпоксида не сильно ограничивается в рамках настоящего изобретения, на практике максимальная концентрация эпоксида, как правило, не превышает около 5 массовых процентов от общей массы реакционной смеси. Концентрация эпоксида предпочтительно по меньшей мере примерно равна, а более предпочтительно несколько превышает стехиометрическую концентрацию эпоксида, необходимую для взаимодействия с каждой молекулой фосфорной кислоты, образованной в ходе деградации фосфита. Как правило, требуется одна эпоксидная группа для взаимодействия с каждой молекулой фосфорной кислоты. Избыток эпоксида обычно не является вредным, а стехиометрический дефицит эпоксида только лишь ограничивает эффективность настоящего изобретения. Предпочтительно концентрацию эпоксида поддерживают между около 0,01 и 2 массовыми процентами в расчете на общую массу реакционной смеси. Наиболее предпочтительно концентрацию эпоксида поддерживают между примерно 0,1 и 1 массовыми процентами в расчете на общую массу реакционной смеси.

В способе по настоящему изобретению эпоксид добавляют и тщательно перемешивают с реакционной смесью любым удобным способом. Эпоксид может быть смешан с или растворен в одном из потоков реагентов или потоков растворителя, или эпоксид может периодически отдельно добавляться к реакционной смеси. Эпоксид может добавляться в реакционную смесь в небольшом количестве в течение длительного периода проведения процесса. Таким образом получается концентрация эпоксида, эффективная для стабилизации лиганда в установившемся режиме проведения процесса, при этом эпоксид расходуется за счет взаимодействия с фосфорной кислотой сразу же при ее образовании. Эпоксид также может добавляться периодически с более высокой концентрацией с целью достижения эффекта долгосрочной стабилизации, начиная с более высокой, чем необходимо, концентрации и позволяя концентрации снижаться до более типичной концентрации в течение некоторого периода без введения дополнительного количества эпоксида. Альтернативно, эпоксид добавляется только в случае необходимости, чтобы смягчить более высокий, чем обычно, уровень кислоты, затем подача эпоксида прерывается, когда уровень кислоты снижается до уровня, который может удалить водный буферный экстрактор при скорости образования или выше.

Без привязки к какой-либо конкретной теории ясно, что в способе по настоящему изобретению эпоксид реагирует с фосфорными кислотами, образующимися в результате деградации фосфита, и что данная реакция снижает концентрацию фосфорных кислот и, соответственно, уменьшает образование дополнительных получаемых автокаталитически фосфорных кислот. В частности, ясно, что эпоксид реагирует с фосфорными кислотами в соответствии с последовательностью реакций, что может быть проиллюстрировано в патентном документе США 5364950 (столбец 10). Полагается, что действие настоящего изобретения заключается в преобразовании таких альдегидных кислот в относительно инертные аддукты (например, аддукт 2 в вышеуказанной реакционной последовательности в патентном документе США 5364950). Полученные полярные аддукты затем удаляют экстрактором из водного слоя, избегая таким образом накопление аддукта 2, который может быть способен регенерировать кислоту обратно (или вносить вклад в уровень нежелательных тяжелых загрязнений в реакционной системе).

Заявитель неожиданно обнаружил, что непрерывное добавление эпоксида (в отсутствие экстрактора) теряет эффективность после длительного времени. Одно из возможных объяснений заключается в том, что накопление материала аддукта 2 может привести к тому, что обратная реакция становится значительной, в результате чего регенерируются кислотные частицы.

Независимо от конкретного механизма, участвующего в стабилизации лиганда в способе по настоящему изобретению, использование эпоксидов в соответствии с настоящим изобретением преимущественно снижает кислотность, применяемых реакционных смесей. Таким образом, для того чтобы уменьшить потребление лиганда, предпочтительно свести к минимуму молярное отношение любой кислоты к переходному металлу в реакционной смеси. Среднее отношение кислоты к переходному металлу после длительного периода времени предпочтительно не должно быть больше чем 50:1, предпочтительно не более чем 5:1, более предпочтительно не более чем 1:1 и наиболее предпочтительно не более чем 0,05:1.

Способ по настоящему изобретению преимущественно может снизить необычно высокие концентрации кислот до уровня, при котором система экстракции водным буфером сможет удалять кислоты со скоростью их образования. Таким образом, добавление эпоксида не должно удалять всю или большую часть кислоты, присутствующей в системе, а должно лишь снижать ее количество в степени, достаточной для удаления оставшейся кислоты водной буферной системой. Водная буферная система имеет ограничения, которые, например, заключаются в том, что водная буферная система может удалить кислоту только в зоне экстракции, тогда как эпоксид, присутствующий в реакционной зоне, может нейтрализовать кислоты, как только они образуются в нагретой зоне реакции, таким образом сводя к минимуму их вклад в дальнейшее разложение лиганда.

Было обнаружено, что непрерывное добавление эпоксида (в отсутствие экстрактора) теряет эффективность после длительного времени (см. Сравнительный эксперимент A, приведенный ниже). Без привязки к какой-либо конкретной теории одно из возможных объяснений заключается в том, что накопление материала аддукта 2 может привести к тому, что обратная реакция становится значительной, в результате чего регенерируются кислотные частицы. Хотя известно, что эпоксиды реагируют с водой и спиртами, удивительно, что добавление эпоксида связывает низкие концентрации кислот в присутствии воды и спиртов в концентрациях на много порядков выше.

Однако экстрактор имеет ограниченную способность реагировать на внезапное повышение количества кислоты или другие нарушения в процессе, и в таком случае добавление эпоксида может быстро корректировать количество кислоты, если его осуществить в кратчайшие сроки. Оба метода можно рассматривать как взаимодополняющие, но лучше всего работающие последовательно (например, избегание потери эпоксида из водных хвостов экстрактора).

Процесс гидроформилирования может быть асимметрическим или не асимметрическим, предпочтительные процессы являются не асимметрические и могут быть проведены в любом непрерывном или полунепрерывном режиме, и могут включать любую желаемую каталитическую жидкость и/или операцию газового рецикла. Таким образом должно быть ясно, что конкретный процесс гидроформилирования для получения таких альдегидов из олефиновых ненасыщенных соединений так же, как и условия реакции, и ингредиенты реакции гидроформилирования процесса гидроформилирования, не является критической особенностью настоящего изобретения.

Процедура рециклизации обычно включает в себя отвод части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования, т.е. зоны реакции, либо непрерывно, либо периодически, и выделение из нее альдегидного продукта с помощью композитной мембраны, например, как описано в патентных документах США 5430194 и США 5681473, или с помощью более традиционного и предпочтительного метода отгонки, т.е. разделения путем испарения, в одну или более стадий при нормальном, пониженном или повышенном давлении, при необходимости в отдельной зоне перегонки, остаток, содержащий нелетучий металлический катализатор возвращают в реакционную зону, как раскрыто, например, в патентном документе США 5288918. Конденсация части материала паров, разделение и их дальнейшее выделение, например путем дальнейшего перегонки, может быть осуществлены любым обычным способом, не очищенный альдегидный продукт может быть отправлен на дальнейшую очистку и разделение изомеров при желании, а все выделенные реагенты, например исходный олефин и синтез-газ, могут быть рециклизованы любым желаемым способом в зону гидроформилирования (реактор). Выделенный с помощью мембранного разделения рафинат, содержащий металлический катализатор или выделенный с помощью разделения перегонкой остаток, содержащий катализатор, может быть рециклизован в зону гидроформилирования (реактора) любым желаемым традиционным способом.

В предпочтительном варианте осуществления применяемая в настоящем изобретении реакционная жидкость гидроформилирования включает в себя любую текучую среду, выделенную из любого соответствующего процесса гидроформилирования, которая содержит по меньшей мере некоторое количество четырех различных основных ингредиентов или компонентов, т.е. альдегидного продукта, катализатора на основе комплекса металл-фосфорорганический лиганд, свободного фосфорорганического лиганда и органического растворяющего агента для указанного катализатора и указанного свободного лиганда, указанных ингредиентов примененных и/или полученных в процессе гидроформилирования, из которого может быть выделена смесь исходных реагентов реакции гидроформилирования. Следует понимать, что составы смеси реакции гидроформилирования, применяемой в настоящем изобретении, могут и обычно будут содержать небольшие количества дополнительных компонентов, таких как те, которые были либо намеренно использованы в процессе гидроформилирования, или образованы in situ в течение указанного процесса. Примеры таких ингредиентов, которые могут также присутствовать в реакционной смеси, включают в себя непрореагировавший исходный олефиновый материал, газы монооксида углерода и водорода, а также продукты, образованные in situ, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины соответствующих олефиновых исходных материалов, соединения, образовавшиеся при деградации лиганда, и высококипящие жидкие побочные продукты конденсации альдегидов, а также другие инертные материалы типа сорастворителя или углеводородные добавки, если они используются.

Условия реакции процесса гидроформилирования могут включать в себя любые условия гидроформилирования подходящего типа, до сих пор используемые для получения оптически активных и/или оптически не активных альдегидов. В частности, общее давление газов водорода, монооксида углерода и исходного олефинового соединения процесса гидроформилирования может изменяться от 1 до 69000 кПа. Однако, как правило, предпочтительно, чтобы процесс проводился при общем давлении газов водорода, монооксида углерода и исходного олефинового соединения менее чем 14000 кПа, а более предпочтительно менее чем 3400 кПа. Минимальное общее давление ограничивается преимущественно количеством реагентов, необходимым для получения желаемой скорости реакции. Более конкретно, парциальное давление монооксида углерода в процессе гидроформилирования предпочтительно составляет от 1 до 6900 кПа и более предпочтительно от 21 до 5500 кПа, а парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно от 69 до 2100 кПа. Как правило, мольное соотношение Н2:СО газообразных водорода к монооксиду углерода может находиться в диапазоне от 1:10 до 100:1 или выше, более предпочтительное мольное отношение водорода к монооксиду углерода составляет от 1:10 до 10:1.

Как правило, процесс гидроформилирования может быть проведен при любой подходящей для работы температуре реакции. Преимущественно, процесс гидроформилирования проводят при температуре реакции от -25°C до 200°C. Как правило, температура реакции гидроформилирования от 50°C до 120°C является предпочтительной для всех типов исходных олефиновых материалов. Следует понимать, что когда желаемыми являются оптически не активные альдегидные продукты, используются ахиральные исходные олефиновые материалы и фосфорорганические лиганды, а когда желаемыми являются оптически активные альдегидные продукты, используются исходные олефиновые материалы и фосфорорганические лиганды прохирального или хирального типов. Следует также понимать, что использованные условия реакции гидроформилирования будут зависеть от типа желаемого альдегидного продукта.

Процесс гидроформилирования может быть осуществлен с использованием одного или более подходящих реакторов, таких как, например, реактор с неподвижным слоем катализатора, реактор с псевдоожиженным слоем катализатора, непрерывный реактор с мешалкой (НРСМ) или суспензионный реактор. Оптимальный размер и форма катализаторов будут зависеть от типа используемого реактора. Как правило, для реакторов с псевдоожиженным слоем катализатора предпочтительными являются небольшие сферические частицы катализатора ввиду облегчения псевдоожижения. Для реакторов с неподвижным слоем катализатора предпочтительными являются более крупные частицы катализатора, при этом обратное давление в реакторе поддерживается достаточно низким. По меньшей мере одна реакционная зона, используемая в настоящем изобретении, может представлять собой один сосуд или может содержать два или более отдельных сосуда. По меньшей мере одна зона разделения, используемая в настоящем изобретении, может представлять собой один сосуд или может содержать два или более отдельных сосуда. По меньшей мере одна зона обработки буфером, используемая в настоящем изобретении, может представлять собой один сосуд или может содержать два или более отдельных сосуда. Следует понимать, что реакционная зона(ы) и зона(ы) разделения, используемые в настоящем изобретении, могут существовать в одном и том же сосуде или в различных сосудах. Например, процессы реактивного разделения, такие как реакционная дистилляция и реактивное мембранное разделение, могут проводиться в зоне(ах) реакции.

Процесс гидроформилирования может быть проведен в периодическом или непрерывном режиме с рециклизацией непрореагировавших исходных материалов при необходимости. Реакция может быть проведена в одной реакционной зоне или в нескольких реакционных зонах, последовательно или параллельно, или она может быть проведена с прерыванием или непрерывно в удлиненной трубчатой зоне или серии таких зон. Материалы используемой конструкции должны быть, по существу, инертными по отношению к исходным материалам в течение реакции, и производство оборудования должно быть способно выдерживать температуру реакции и давление. Беспрепятственно могут быть использованы средства для введения и/или регулирования количества исходных материалов или компонентов, вводимых в реакционную зону с прерыванием или непрерывно в процессе реакции, особенно для поддержания желаемого мольного соотношения исходных материалов. Этапы реакции могут быть осуществлены с помощью поэтапного добавления одного из исходных материалов к другому. Кроме того, этапы реакции могут быть объединены совместным добавлением исходных материалов. При не желательности или не возможности полной конверсии исходные материалы могут быть отделены от продукта, например путем перегонки, а затем исходные материалы могут быть рециклизованы в реакционную зону.

Процессы гидроформилирования могут проводиться в любом эмалированном реакционном оборудовании, в реакционном оборудовании из нержавеющей стали или в реакционном оборудовании схожего типа. Зона реакции может быть снабжена одним или более внутренним и/или внешним теплообменником(ами) для того, чтобы контролировать чрезмерные флуктуации температуры или чтобы предотвращать любые возможные «убегающие» температуры реакции.

Процесс гидроформилирования может быть проведен в один или несколько этапов или стадий. Точное число этапов или стадий реакции будет определяться лучшим компромиссом между денежными затратами и достижением высокой селективности катализатора, активности, срока службы и легкости использования, а также собственной реакционной способностью исходных материалов, о которых идет речь, и стабильностью исходных материалов и желаемого продукта реакции в условиях реакции.

В одном варианте осуществления процессы гидроформилирования могут быть осуществлены в многостадийном реакторе, таком как описано, например, в патентном документе США 5728893. Такие многостадийные реакторы могут быть сконструированы с внутренними физическими барьерами, которые создают более одной теоретической реакционной стадии на сосуд. В действительности, это как иметь ряд реакторов внутри одного непрерывного реактора с мешалкой. Проведение нескольких реакционных стадий в пределах одного сосуда является экономически эффективным способом использования объема сосуда реактора. Это значительно сокращает количество сосудов, которое в противном случае потребовалось бы для достижения тех же результатов. Меньшее количество сосудов снижает общий требуемый капитал и обслуживание, связанное с раздельными сосудами и мешалками.