Область техники

Изобретение относится к способу обработки тяжелого остатка на основе углеводородов.

В частности способ и установка по изобретению пригодны для обработки и облегчения использования, распределения и размещения в виде отходов остатков на основе углеводородов, в частности битумных остатков с высоким содержанием асфальтенов, получаемых в качестве побочного продукта в предшествующем процессе конверсии органических остатков с высокой молекулярной массой или, в любом случае, с высоким отношением С/Н, таких как, например, тяжелые масла или, в более общем смысле, тяжелые углеводороды; остатки перегонки, возможно уже частично деасфальтированные; битумы из битуминозных песков; масла, получаемые из угля и нефтяных сланцев.

Уровень техники

Широко известны способы конверсии высокомолекулярных органических остатков, таких как, например, тяжелые масла, такие как остатки перегонки, возможно уже частично деасфальтированные; масла из битуминозных песков; масла, получаемые из угля и нефтяных сланцев. Конверсию выполняют посредством снижения молекулярной массы перерабатываемых остатков и увеличения их отношения Н/С. Примеры способов конверсии, в которых объединяют крекинг и реакции гидрирования реакционно-способных фрагментов в присутствии катализатора, описаны в US 5932090, ЕР 2158304, ЕР 2155835, ЕР 2291238.

В качестве побочного продукта конверсии получают очень плотные битумные остатки, которые при стандартных условиях имеют консистенцию вязкой пасты и, следовательно, чрезвычайно трудно организовать их транспортировку, продажу, размещение в виде отходов или возможное повторное использование на том же производственном участке. Такие битумные остатки содержат органическую фракцию, обычно имеющую еще более высокую молекулярную массу, и фракцию кокса и неорганических соединений, еще более густую относительно остатка, поступающего в процесс каталитического гидрокрекинга.

Содержание кокса и неорганических остатков образует ТГФнр, т.е. фракцию материала, не растворимую в тетрагидрофуране.

Битумный остаток получают в значительном количестве: на нефтехимическом заводе, способном перерабатывать 31797460 л/сутки (200000 баррелей/сутки) сырой нефти, например, соответствующая установка конверсии органических остатков посредством каталитического гидрокрекинга способна производить 9539238 л/сутки (60000 баррелей/сутки).

Следовательно, удобней было бы перерабатывать битумный остаток в продукты высокого качества, которые можно повторно использовать, например, в качестве горючих материалов или промышленного топлива, или в инертный продукт, который легко отправлять в отходы и который является менее вредным для окружающей среды.

В US 3928170 описан способ (названный процесс EUREKA) получения пека посредством термического крекинга в потоке пара кубового нефтяного остатка при давлении в диапазоне 0,11-0,3 МПа (1,1-3 бар избыт.) и температуре в реакционной зоне 350-450°C; перед реактором расположена печь для предварительного нагрева загрузки, а после реактора расположена секция разделения продуктов. Пек извлекают со дна реактора для крекинга, который работает в полунепрерывном режиме, чтобы избежать образования кокса на стадии предварительного нагрева. Однако, данный способ не является удовлетворительным для обработки кубовых остатков, имеющих особенно высокую концентрацию асфальтенов, или не растворимых в тетрагидрофуране остатков.

В US 4477334 описан способ, с помощью которого тяжелые углеводороды можно преобразовать в процессе непрерывного крекинга, без образования кокса, с образованием пека в качества побочного продукта. В способе деасфальтизации растворителем используют растворитель (обычно пропан или бутан) в условиях, близких к критическим условиям для отделения мальтенового компонента от асфальтенового компонента: фракцию асфальтенов (которая также содержит определенную долю твердых веществ) рециркулируют в способ, тогда как фракция мальтенов (с высоким содержанием деасфальтированных масел (ДАМ)), после отделения растворителя посредством экстракции при сверхкритических условиях, образует продукт. В случае рассматриваемого получения концентрированного пека, данный способ представляет противоположность деасфальтизации растворителем, поскольку именно асфальтеновый компонент (с высоким содержанием твердой фазы) подлежит экстракции, а мальтеновый компонент рециркулируют.

Трудность применения данного способа состоит в использовании большего количества колонн для организации цикла растворителя в сверхкритических условиях.

Одним из ограничений центрифугирования является максимальная рабочая температура, которая не может превосходить 150°C. При таких условиях могут возникать проблемы, связанные с перемещением и отведением концентрированного потока, при этом легкая фаза, которую рециркулируют в реакционную зону, все еще богата асфальтеновыми компонентами, которые создают опасные условия для эксплуатационных характеристик установки конверсии.

Таким образом, целью настоящего изобретения является преодоление вышеотмеченных недостатков известного уровня техники, в частности посредством обеспечения способа конверсии битумов и вязкого остатка предшествующих процессов конверсии органических остатков с высокой молекулярной массой в продукты, которые можно легче и удобней повторно использовать и отправлять в отходы.

Краткое описание изобретения

В соответствии с изобретением этой цели достигают с помощью способа, характеризующегося признаками, указанными в п. 1 формулы изобретения.

Другие признаки изобретения изложены в зависимых пунктах формулы изобретения.

Преимущества, которых можно достичь с помощью настоящего изобретения, станут очевидными специалистам в данной области техники из последующего подробного описания конкретного неограничивающего воплощения, представленного со ссылками на прилагаемые схематические чертежи.

Краткое описание чертежей

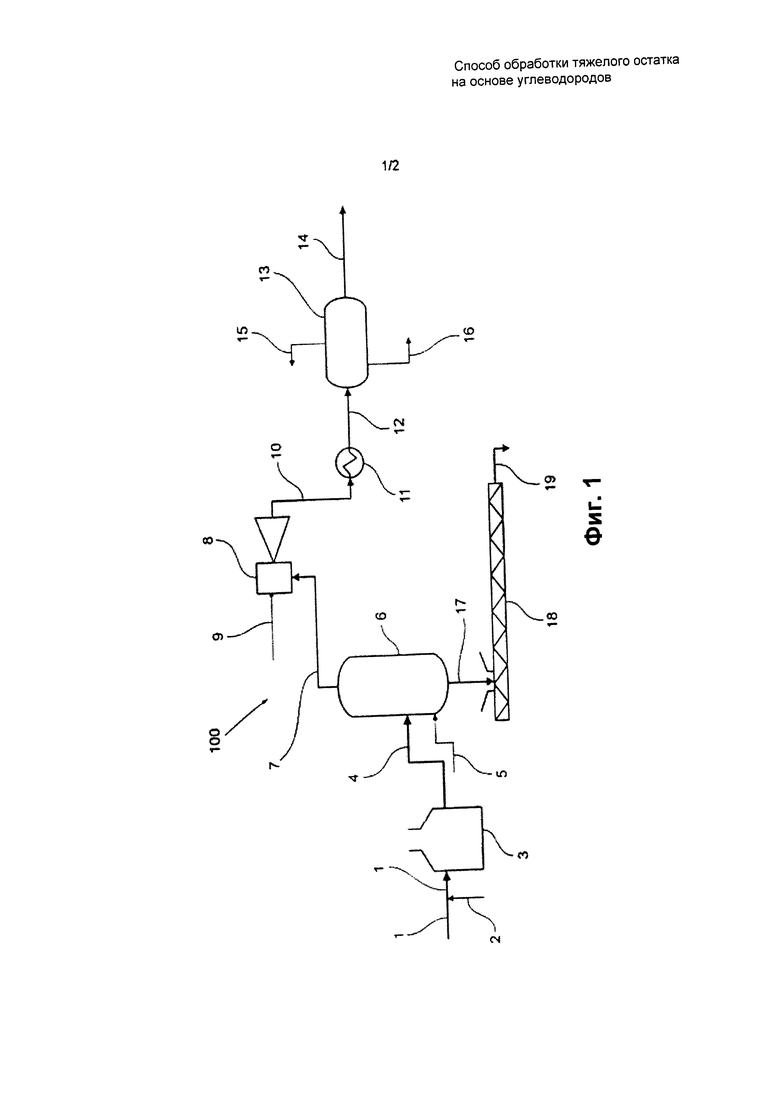

На Фиг. 1 представлена схема способа обработки битумных остатков в соответствии с конкретным воплощением изобретения;

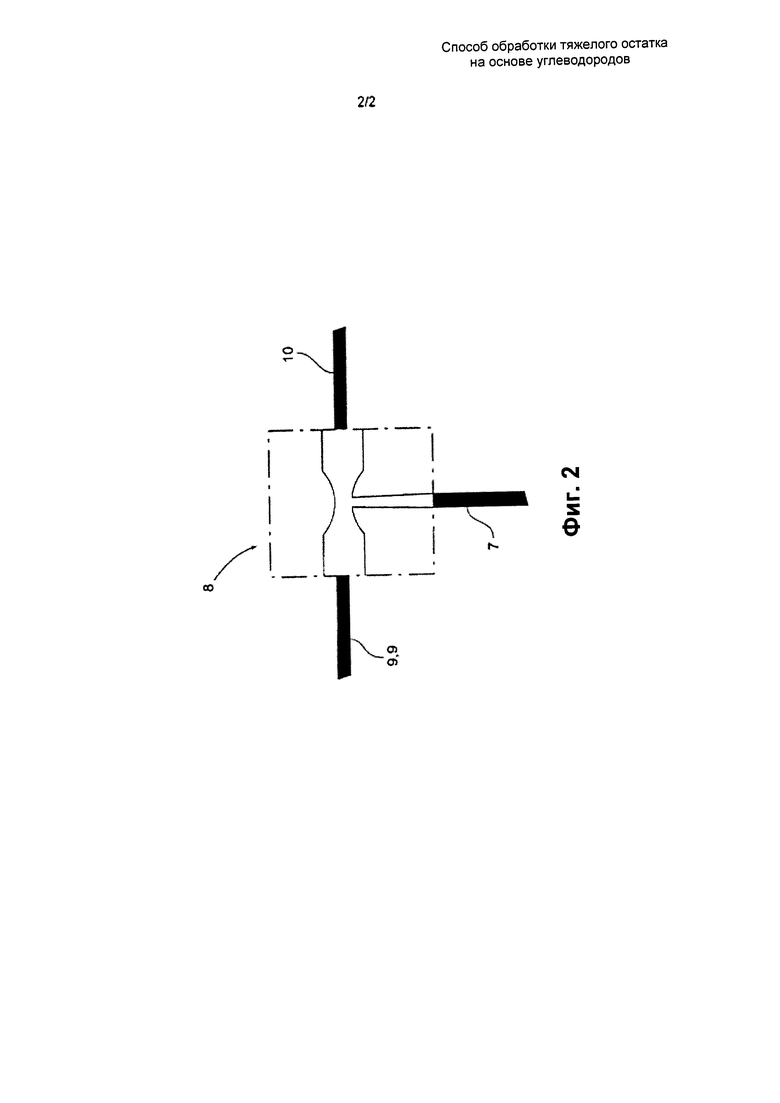

На Фиг. 2 представлена схема эжектора установки, показанной на Фиг. 1.

Подробное описание изобретение

В настоящем описании выражение «соединение X, в основном содержащее вещество Y», если не указано иное, следует понимать так, что соединение X содержит по меньшей мере 50 масс. % вещества Y.

Фиг. 1 и 2 относятся к установке для обработки пекового или битумного остатка, полученного в качестве побочного продукта процесса конверсии органических остатков, имеющих высокую молекулярную массу или, в любом случае, высокое отношение С/Н, таких как, например, тяжелые масла, такие как остатки перегонки, возможно уже частично деасфальтированные; битумы из битуминозных песков; масла, получаемые из угля и нефтеносных сланцев.

Указанная установка обозначена общей позицией 100. Позицией 1 обозначен подаваемый поток, который предпочтительно является отработанным потоком, поступающим, например, из вакуумной перегонной колонны установки конверсии тяжелых масел, описанной, например, в US 5932090, ЕР 2158304, ЕР 2155835, ЕР 2291238, или из других процессов конверсии тяжелых масел посредством гидрокрекинга в кипящем слое катализатора, или других процессов крекинга. Отработанный или подаваемый поток 1 представляет собой суспензию твердых веществ в жидкости, вязкую, но перекачиваемую при соответствующих температурах.

Содержание С5 асфальтенов (не растворимые в н-пентане асфальтены) в указанном подаваемом потоке 1 составляет от 20 до 45%, при этом содержание ТГФнр составляет от 10 до 20%.

Катализатор возможного способа конверсии посредством гидрокрекинга может быть основан, например, на одном или более переходных металлов, таких как Ni, Со, Мо, предпочтительно на молибдене.

Подаваемый поток 1 может иметь температуру, составляющую, например, 320-350°C и более предпочтительно 320-330°C, чтобы обеспечить возможность перекачки текучей среды. Перед поступлением в печь 3 поток 1 предпочтительно нагревают и разжижают посредством введения перегретого водяного пара 2, например потока пара при приблизительно 350°C. Введение водяного пара предотвращает образование кокса в печи.

Расход водяного пара предпочтительно составляет 0,5-2 масс. % от расхода отработанного потока 1 перед введением, и предпочтительно составляет приблизительно 1 масс. % от расхода отработанного потока.

Подаваемый поток 1' предпочтительно впоследствии дополнительно нагревают до приблизительно 325-500°C посредством введения его, например, в печь 3. Температура потока 4 непосредственно перед введением в сепаратор 6 может быть по существу такой же, как внутри печи 3, и предпочтительно равна или ниже 480°C. Поток 4 может представлять собой, например, трехфазный поток пара, жидкости и твердых веществ.

В печи 3 давление предпочтительно выше атмосферного давления, более предпочтительно оно составляет 0,1-0,2 МПа абс. (1-2 бар абс.) и еще более предпочтительно 0,13-0,2 МПа абс. (1,3-2 бар абс.).

Это давление предпочтительно такое же, как давление потока 4 непосредственно перед адиабатическим расширением, описанным в данном документе ниже.

В настоящем описании значения давления, если не указано иное, следует рассматривать как значения абсолютного давления, а не относительно атмосферного давления.

В соответствии с одним аспектом изобретения, поток 4, выходящий из печи 3, подвергают по существу адиабатическому расширению в среде, находящейся под давлением равным или менее приблизительно 0,01 МПа абс. (0,1 бар абс.) и при температуре равной или менее 450°C, чтобы отделить от обрабатываемого тяжелого остатка первую менее летучую фракцию 17, имеющую температуру кипения при атмосферном давлении равную или более 540°C, твердый и/или безводный остаток которой в основном содержит не растворимые в пентане асфальтены и/или другие остатки, не растворимые в тетрагидрофуране.

Вторую более летучую фракцию 7, в основном состоящую из мальтенов и других углеводородов, имеющих температуру кипения, равную или менее 540°C при атмосферном давлении, также предпочтительно отделяют от тяжелого остатка.

По существу адиабатическое расширение предпочтительно осуществляют посредством по существу мгновенного расширения (мгновенного испарения) через ламинирующий клапан. Адиабатическое расширение предпочтительно происходит в первом сепараторе 6, включающем герметичный контейнер, в котором вышеуказанное давление равно или менее 0,01 МПа абс. (0,1 бар абс). Более предпочтительно, давление равно или менее 0,004 МПа абс. (0,04 бар абс.) в сепараторе 6.

Вышеуказанная максимальная температура 450°C представляет собой среднюю величину по всему объему сепаратора 6. Поток 4 предпочтительно подвергают по существу адиабатическому расширению в среде, находящейся при температуре равной или менее 400°C и, более предпочтительно равной или менее 390°C.

Мгновенное испарение или, в любом случае, адиабатическое расширение преимущественно происходит в верхней части герметичного контейнера или, в любом случае, в первом сепараторе 6, при этом отпаривающий поток 5, предпочтительно поток водяного пара, вводят в его нижнюю часть.

В зависимости от рабочих условий (расхода отпаривающего пара 5 и/или температуры камеры 6 мгновенного испарения), не растворимая в тетрагидрофуране асфальтеновая фракция в тяжелом потоке может составлять от 75 до 94%.

Отношение расхода отпаривающего пара 5 к расходу отработанного потока 1 составляет от 0,03 до 0,75, более предпочтительно от 0,03 до 0,5.

Вторую более летучую фракцию 7 совместно с большей частью отпаривающего потока 5 предпочтительно извлекают из первого сепаратора 6 по достижении эжектора 8. Эжектор 8 преимущественно представляет собой эжектор такого типа, как показано на Фиг. 2, т.е. он снабжен трубкой Вентури, которая всасывает поток 7, вводимый в узкую часть трубки Вентури и выпускает его из патрубка 8 в зависимости от расхода подходящей движущей текучей среды 9, например, пара, которая поступает в трубку Вентури из патрубка 9'. Таким образом, возможно регулировать степень вакуума в первом сепараторе 6, воздействуя на расход движущей текучей среды 9, поступающей в трубку Вентури.

Более предпочтительно, возможно использование многоступенчатой эжекторной системы, в зависимости от степени вакуума, которую необходимо получить в камере мгновенного испарения.

Поток 10, содержащий вторую более летучую фракцию 7, отпаривающий поток 5 и движущую текучую среду 9, впоследствии охлаждают, например, с помощью теплообменника 11, чтобы конденсировать более тяжелые фазы, и затем он поступает в сепаратор 13.

Чтобы получить более эффективную конденсацию, теплообменник 11 эксплуатируют при такой температуре, что выходящий из него поток 12 предпочтительно находится при температуре 50°C.

Второй сепаратор 13 обеспечивает отделение следующих продуктов от потока 12:

- первый поток, в основном содержащий тяжелые углеводороды 14, богатый деасфальтированными тяжелыми маслами (ДАМ), мальтенами и другими углеводородами с температурой кипения, равной или более 540°C;

- второй газообразный поток 15, в основном содержащий более легкие углеводороды с температурой кипения менее 540°C, и

- третий поток 16, в основном состоящий из конденсированной воды.

Первый поток 14 преимущественно можно повторно вводить в цикл переработки или конверсии тяжелых масел выше по потоку от установки 100, например, в вакуумную перегонную колонну. Второй газообразный поток 15 можно продавать, например, в качестве топлива, пропеллента или другого товарного продукта.

Газообразный поток 15 после выхода из системы конденсации эжекторов можно подавать на продувку.

Первую менее летучую фракцию 17, обогащенную асфальтенами и обедненную мальтенами и другими более легкими углеводородами, в частности содержащую все асфальтены исходного сырья и имеющую общее содержание мальтенов и других более легких углеводородов от 6 до 25%, в зависимости от рабочих условий, после ее накопления на дне первого сепаратора 6, можно сливать под действием силы тяжести, посредством работающего двигателя или прибора для восстановления давления, на охлаждаемую конвейерную ленту 18 и охлаждать на ней с преобразованием в гранулированное твердое вещество. После резкого охлаждения на поверхности охлаждаемой ленты 18 первая менее летучая фракция 17 очень быстро затвердевает и измельчается. Для этой цели поверхность охлаждаемой конвейерной ленты 18 предпочтительно поддерживают при температуре, равной или менее приблизительно 100°C, и более предпочтительно равной или менее приблизительно 50°C.

Также для этой цели первую менее летучую фракцию 17 предпочтительно выкладывают на конвейерную ленту 18 или так или иначе выгружают из сепаратора 6 при относительно высокой температуре, например, равной или выше 315°C, и еще более предпочтительно от 315 до 480°C.

Эти высокие температуры способствуют той же операции разгрузки. Позицией 19 показан затвердевший битумный остаток в форме гранул. Поскольку он находится в форме гранул, а не в форме пасты или суспензии, битумный остаток 19 можно упаковывать непосредственно, например, в металлические бочки и реализовывать в виде товарного продукта или, в любом случае, он гораздо проще в обращении. Гранулированный битумный остаток можно использовать непосредственно, например, в качестве инертного продукта для дорожных покрытий или в качестве топлива для доменных печей или других промышленных печей.

Сочетание адиабатического расширения, предпочтительно мгновенного испарения или, в любом случае, достаточно быстрого расширения, и высокой степени вакуума среды, в которой происходит расширение, позволяет обрабатывать остатки предшествующей переработки, имеющие особенно высокое содержание асфальтенов и неорганических соединений, обеспечивая возможность их высокоэффективного разделения на а) первую фракцию, сильно обогащенную мальтенами, жидкими или газообразными углеводородами и сильно обедненную асфальтенами, и б) вторую фракцию, твердую при комнатной температуре, в значительной степени обогащенную асфальтенами и неорганическими остатками и сильно обеденную мальтенами и жидкими или газообразными углеводородами, при стандартной температуре и давлении.

Более конкретно, способ в соответствии с изобретением особенно подходит для обработки остаточных отработанных потоков из процессов переработки нефти или углеводородов, в которых указанные остатки содержат по меньшей мере 30 масс. % и даже свыше 50 масс. % не растворимых в пентане асфальтенов, и/или других остатков, не обязательно органических, не растворимых в тетрагидрофуране.

Тяжелый остаток, подлежащий обработке, предпочтительно может иметь содержание С5 асфальтенов от 20 до 45 масс. % и содержание ТГФнр, от 10 до 20 масс. %.

Содержание не растворимых в тетрагидрофуране твердых веществ и асфальтенов менее летучей фракции 17 может легко достигать очень высоких значений и постоянно сохранять их, например, эти значения составляют от 75% до 94 масс. % или, в любом случае, выше 75 масс. %. С другой стороны, изобретение позволяет обеднять асфальтенами вторую более летучую фракцию 7.

Сепаратор 6 может включать вакуумную колонну или состоять из нее, причем тяжелую фракцию можно извлекать из нижней части колонны, а легкую фракцию - сбоку. Поток, содержащий водяной пар и неконденсирующиеся продукты, извлекают из головной части колонны, подавая в эжектор 8. Поток, в основном содержащий тяжелые углеводороды 14, поступающий после разделения в эжекторе 8, можно объединять с боковым погоном вакуумной колонны (см. выше).

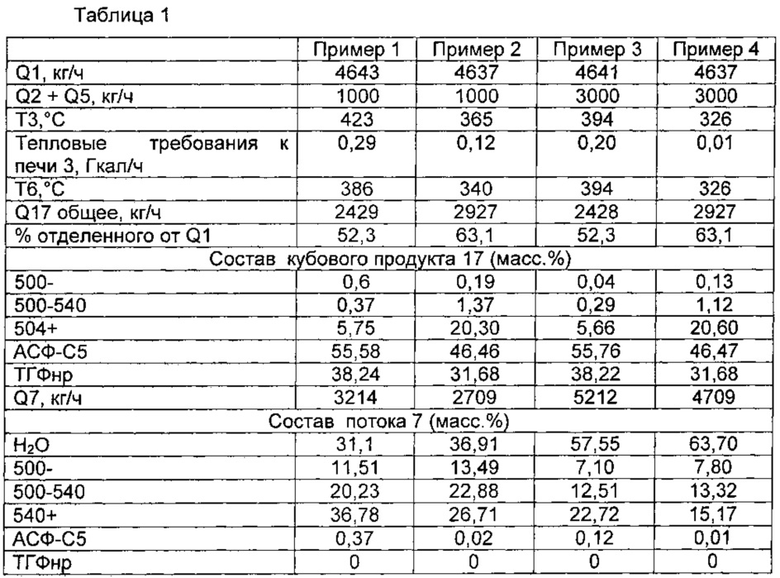

Приведенные ниже результаты, полученные из численного моделирования, относящегося к установке 100, при допущении, что сепаратор 6 представляет собой контейнер, подходящий для осуществления вакуумного мгновенного испарения на одной стадии разделения, лучше демонстрируют эффективность разделения, достигаемую с помощью изобретения.

Примеры 1-8

В примерах 1-4 установка 100 находилась при следующих условиях:

а1) давление Р6 в сепараторе 6: 0,002 МПа абс. (0,02 бар абс.);

b1) состав подаваемого потока 1:

- углеводороды и в основном фракция с температурой кипения менее 500°C (500- в таблице): 8 масс. %;

- углеводороды и в основном фракция с температурой кипения в интервале 500-540°C (500-540 в таблице): 14,2 масс. %;

- углеводороды и в основном фракция с температурой кипения выше 540°C.по существу определяемая как мальтеновая фракция (540+ в таблице): 28,4 масс. %;

- асфальтеновая фракция (АСФ-С5 в таблице), не растворимая в пентане, но растворимая в тетрагидрофуране: 29,4 масс. %;

- твердый остаток, содержащий кокс, другие органические и/или возможные неорганические фракции, такие как, например, сульфиды металлов и другие каталитические остатки, не растворимые в тетрагидрофуране (ТГФнр в таблице): 20 масс. %;

d.1) температура перегретого пара 2 и отпаривающего пара 5: 350°C;

e.1) давление перегретого пара 2: 0,4 МПа абс. (4 бар абс.);

f.1) расходы перегретого пара 2 и отпаривающего пара 5: 50 кг/ч.

На установке 100 с указанными выше параметрами получали следующие значения:

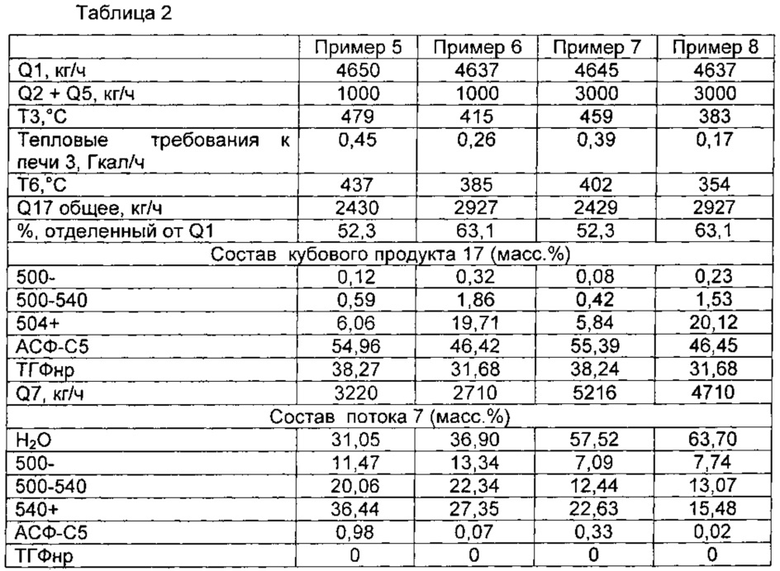

В примерах 5-8 установка 100 находилась при следующих условиях:

a.2) давление Р6 в сепараторе 6: 0,001 МПа абс. (0,01 бар абс.)

b.2) состав подаваемого потока 1: как в примерах 1-4

На установке 100 с указанными выше параметрами получали следующие значения:

Из представленных экспериментальных примеров можно наблюдать, как способ в соответствии с изобретением позволяет чрезвычайно эффективно и существенно отделять более легкие и летучие фракции подаваемого потока 1 от более тяжелых и твердых фракций, причем первые имеют высокую концентрацию в потоках Q7, а последние сконцентрированы в потоках Q17. Более конкретно, в потоках Q7 содержание асфальтенов АСФ-С5 и мальтенов 540+, значительно понижено, и твердые остатки, не растворимые в ТГФ, практически удалены; последние почти полностью сосредоточены в твердых потоках Q17.

Также можно наблюдать, как при снижении давления Р6 в сепараторе 6 уменьшается процентное содержание асфальтенов АСФ-С5 в потоке Q17, и следовательно, снижается эффективность разделения и деасфальтизации способа.

Выводы из примеров

В более общем смысле, независимо от конкретных условий приведенных выше примеров, способ в соответствии с изобретением особенно подходит для обработки отработанных потоков 1, остатков на основе углеводородов или других органических остатков, содержащих по меньшей мере 30 масс. % и до более 45-50 масс. % не растворимых в пентане асфальтенов и/или других остатков, не растворимых в тетрагидрофуране.

Поскольку нет необходимости прибегать к механическому центрифугированию, способ в соответствии с изобретением позволяет доводить обрабатываемые потоки до температур значительно выше 150°C, что делает их более текучими и облегчает их обработку в непрерывном процессе, как, например, в вышеописанных воплощениях, а не партиями, что применимо для всей установки или некоторых ее компонентов. В общем, изобретение позволяет обеспечить более эффективную продувку, а также осуществлять способ на очень простой установке, поскольку он предусматривает только один сепаратор 6, т.е. только одну разделительную колонну.

С другой стороны, поскольку температура обрабатываемых потоков по существу не превосходит 450°C, и, как правило, потоки не подвергают излишне суровым условиям, способ в соответствии с изобретением, с одной стороны, не приводит к деструкции или существенному разложению более летучих компонентов обрабатываемого остатка, что увеличивает количество извлекаемого продукта, а с другой стороны, позволяет избежать образования кокса на той же установке, что снижает потребность в текущем ремонте и увеличивает срок службы.

Регулирование давления в первом сепараторе 6 с помощью потока движущей текучей среды 9, в частности через трубку Вентури, подходит для включения в установку, работающую в непрерывном режиме.

Вышеописанные воплощения могут претерпевать различные модификации и изменения, все из которых включены в объем защиты изобретения. Например, охлаждаемая конвейерная лента 18 в общем может быть заменена другими охлаждаемыми транспортерами или поддерживающими конструкциями. Все детали могут быть заменены на технически эквивалентные элементы. Например, используемые материалы, равно как размеры, можно изменять в соответствии с техническими требованиями. Следует отметить, что выражение «А включает Б, В, Г» также включает и описывает частный случай, в котором «А состоит из Б, В, Г». Примеры и перечисленные возможные варианты настоящей заявки на патент следует рассматривать как неограничивающие.

СОКРАЩЕНИЯ

Q1- расход подаваемого потока 1

Q2+Q5 суммарный расход перегретого пара 2 и отпаривающего потока 5

ТЗ температура внутри печи 3

Т6 температура внутри сепаратора 6

Q17 общее скорость потока менее летучих фракций 17

Q7 скорость потока более летучей фракции 7

H2O фракция воды

500- фракция с температурой кипения менее 500°С

500-540 фракция с температурой кипения в интервале 500-540°С

540+ фракция с температурой кипения выше 540°С

АСФ-С5 асфальтеновая фракция

ТГФнр фракция материала, не растворимая в тетрагидрофуране.

Изобретение относится к способу обработки тяжелого остатка на основе углеводородов. Описан способ обработки тяжелого остатка (1) на основе углеводородов, в частности битумного остатка с содержанием асфальтенов в количестве от 20 до 45% масс. и содержанием материала, не растворимого в тетрагидрофуране, в количестве от 10 до 20% масс., включающий следующие стадии: нагревание обрабатываемого тяжелого остатка до температуры 325-500°С; проведение по существу адиабатического расширения обрабатываемого тяжелого остатка в среде, находящейся под давлением равным или менее 4 кПа абс. (0,04 бар абс.) и температуре равной или менее 450°С; с целью отделения от обрабатываемого тяжелого остатка: первой менее летучей фракции (17), имеющей температуру кипения при атмосферном давлении равную или более 540°С, твердый и/или безводный остаток которой в основном содержит не растворимые в пентане асфальтены и/или другие остатки, не растворимые в тетрагидрофуране; второй более летучей фракции (7), в основном содержащей мальтены и другие углеводороды, имеющие температуру кипения равную или менее 540°С при атмосферном давлении. Технический результат - обеспечение более эффективной продувки, а также возможность осуществления способа на очень простой установке и без центрифугирования. 15 з.п. ф-лы, 2 ил., 2 табл., 8 пр.

1. Способ обработки тяжелого остатка (1) на основе углеводородов, в частности битумного остатка с содержанием асфальтенов в количестве от 20 до 45% масс. и содержанием материала, не растворимого в тетрагидрофуране, в количестве от 10 до 20% масс., включающий следующие стадии:

- нагревание обрабатываемого тяжелого остатка до температуры 325-500°С;

- проведение по существу адиабатического расширения обрабатываемого тяжелого остатка в среде, находящейся под давлением равным или менее 4 кПа абс. (0,04 бар абс.) и температуре равной или менее 450°С;

с целью отделения от обрабатываемого тяжелого остатка:

- первой менее летучей фракции (17), имеющей температуру кипения при атмосферном давлении равную или более 540°С, твердый и/или безводный остаток которой в основном содержит не растворимые в пентане асфальтены и/или другие остатки, не растворимые в тетрагидрофуране;

- второй более летучей фракции (7), в основном содержащей мальтены и другие углеводороды, имеющие температуру кипения равную или менее 540°С при атмосферном давлении.

2. Способ по п. 1, в котором битумный остаток с высоким содержанием асфальтенов содержит С5 асфальтены в количестве от 20 до 45% масс., а содержание материала, не растворимого в тетрагидрофуране, составляет от 10 до 20% масс.

3. Способ по п. 1 или 2, в котором обрабатываемый тяжелый остаток расширяют от давления выше 0,1 МПа абс. (1 бар абс).

4. Способ по п. 3, в котором обрабатываемый тяжелый остаток расширяют от давления 0,1-0,2 МПа абс. (1-2 бар абс).

5. Способ по п. 1 или 2, в котором адиабатическое расширение является по существу мгновенным.

6. Способ по п. 1 или 2, включающий стадию проведения адиабатического расширения посредством пропускания обрабатываемого остатка на основе углеводородов через ламинирующий клапан.

7. Способ по п. 1 или 2, в котором обрабатываемый тяжелый остаток (1) содержит по меньшей мере 30% масс. не растворимых в пентане асфальтенов и/или другие остатки, не растворимые в тетрагидрофуране.

8. Способ по п. 7, в котором обрабатываемый тяжелый остаток имеет содержание С5-асфальтенов от 20 до 45% масс. и содержание материала, не растворимого в тетрагидрофуране, от 10 до 20% масс..

9. Способ по п. 1 или 2, в котором первая менее летучая фракция (17) имеет содержание асфальтенов + материала, не растворимого в тетрагидрофуране, от 75 до 94% масс. и содержание мальтенов и других более легких углеводородов от 6 до 25% масс.

10. Способ по п. 1 или 2, включающий стадию получения обрабатываемого тяжелого остатка (1) посредством конверсии тяжелых масел в вещества с более низкой молекулярной массой путем гидрокрекинга тяжелых масел в присутствии катализаторов на основе молибдена, никеля, кобальта и других переходных металлов.

11. Способ по п. 1 или 2, включающий стадию разжижения обрабатываемого тяжелого остатка (1) посредством введения в него потока водяного пара или другого газообразного вещества.

12. Способ по п. 11, в котором отношение расхода водяного пара или другого газообразного вещества к расходу обрабатываемого тяжелого остатка составляет от 0,03 до 0,75 по объему, более предпочтительно от 0,03 до 0,5 по объему.

13. Способ по п. 1 или 2, включающий стадию проведения по существу адиабатического расширения в сепараторе (6), включающем контейнер, и сбора на дне указанного контейнера первой менее летучей фракции (17) в форме, отличной от газообразной.

14. Способ по п. 1, включающий стадию выкладывания первой менее летучей фракции (17) на охлаждаемую конвейерную ленту (18), температура поверхности которой равна или менее 100°С.

15. Способ по п. 14, включающий стадию затвердевания и измельчения первой менее летучей фракции (17) до гранул посредством охлаждения при контакте с охлаждаемой конвейерной лентой (18).

16. Способ по п. 1 или 2, отличающийся тем, что он представляет собой непрерывный способ.

| US 5258117 A, 02.11.1993 | |||

| WO 2008027139 A1, 06.03.2008 | |||

| US 2010326882 A1, 30.12.2010 | |||

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2455343C2 |

| УЛУЧШЕННЫЙ СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ СИСТЕМ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2008 |

|

RU2481387C2 |

Авторы

Даты

2017-11-03—Публикация

2013-04-22—Подача