Настоящее изобретение относится к способу физического отделения асфальтенов со степенью конверсии, большей или равной 90%, и твердой фазы, такой как кокс и металлы, присутствующих в отходящих потоках нефтепереработки.

Настоящее изобретение может быть использовано в области переработки тяжелой сырой нефти.

Этим способом могут быть подвергнуты обработке отходящие потоки процессов гидроконверсии, поступающие в форме суспензии, в частности, процесса Eni Slurry Technology (EST).

В настоящей заявке на патент термин «отходящие потоки нефтепереработки» относится к потокам в форме суспензии, содержащим углеводороды с температурой кипения, большей или равной 140°С, при этом, указанные потоки отличаются присутствием асфальтенов в количестве, большем или равном 5% вес., и присутствием твердой фазы в количестве, большем или равном 5% вес.

В контексте настоящего изобретения термин «твердая фаза» означает фракцию, нерастворимую в тетрагидрофуране, в настоящем тексте обозначаемую аббревиатурой THF–i.

В контексте настоящего изобретения термин «асфальтены» означает фракцию, растворимую в тетрагидрофуране, но нерастворимую в н–пентане.

Асфальтены классифицируют на основании их нерастворимости в н–парафинах (обычно, включающих от 5 до 7 атомов углерода, С5–С7). Эти соединения, как правило, образованы поликонденсированными ароматическими кольцами, различным образом разветвленными и соединенными друг с другом серными мостиками или линейными цепями. Внутри этих соединений сосредоточены гетероатомы (S, N), которые придают им полярные свойства. Подвергая поток, обогащенный асфальтенами, гидропереработке, можно наблюдать, как изменяется их структура, по существу, в результате гидрогенолиза серных мостиков и отщепления алкильных боковых цепей они редуцируются (молекулярный вес становится меньше). Уменьшение размеров ведет к увеличению полярности и усилению ароматических свойств. Чем выше степень конденсации, тем меньше растворимость. Увеличение полярности и степени ароматизации ведет к усилению тенденции пептизации, что, следовательно, способствует агрегированию и осаждению.

В этом случае увеличение температуры увеличивает энтропию системы и препятствует агрегированию. Вот почему чем выше степень конверсии асфальтена, тем выше должна быть температура для его диспергирования в углеводородной матрице.

В настоящей заявке на патент все рабочие условия, указанные в тексте, следует рассматривать как предпочтительные условия, даже если это не выражено явно.

В контексте настоящего изобретения термин «содержащий» или «включающий» также охватывает термин «состоящий из» или «состоящий, по существу, из».

В контексте настоящего изобретения определения диапазонов всегда включают крайние значения, если не указано иное.

В заявке на патент WO 2014/025561 описан способ извлечения путем гидрокрекинга катализатора из отходящего потока, поступающего из зоны суспензионного гидрокрекинга. В соответствии с этим способом отходящий поток разделяют на первый поток, содержащий растворитель и осветленный продукт (смолу), и второй поток, содержащий смолу и катализатор.

Разделение может быть осуществлено путем центрифугирования, фильтрации, декантации или электростатического разделения. Второй поток обрабатывают путем кислотного выщелачивания с целью экстрагирования катализатора и получения водного раствора и остатка. Водный раствор затем обрабатывают анионами, получая нерастворимую соль, катализатор, и дополнительный водный раствор.

В US 2013/0247406 описан способ, объединяющий процесс облагораживания тяжелой сырой нефти, направленный на получение, в присутствии катализатора, более легких продуктов; процесс обезмасливания, направленный на отделение тяжелых остатков и более тяжелых продуктов, образовавшихся при обработке тяжелой сырой нефти, от отработанного катализатора, который впоследствии регенерируют; и зону каталитического синтеза.

Отделение катализатора проводят с использованием технологий мембранной фильтрации и последующей стадии термического удаления летучих продуктов.

В US 8470251 описан способ обработки сырой нефти путем гидроконверсии, при этом, поток суспензии, поступающий после гидрокрекинга, обрабатывают в условиях разрежения в первой перегонной колонне, получая три фракции, из которых первый остаток имеет температуру кипения более 450°С (смола). Этот остаток затем подвергают обработке во второй перегонной колонне в условиях разрежения с целью снижения содержания тяжелого вакуумного газойля (heavy vacuum gasoil – HVGO) до, максимум, 14% вес. и получения, таким образом, второго остатка (смолы), которую направляют на гранулирование.

В WO 2009/070778 описан способ извлечения металлов из отработанного катализатора, использованного в суспензионном процессе облагораживания тяжелой нефти. В соответствии с WO 2009/070778, фазу, содержащую отработанный катализатор, подвергают пиролизу, остаток пиролиза приводят в контакт с выщелачивающим раствором, содержащим аммиак, и воздухом с целью растворения металлов групп VIB и VIII и получения сжатой суспензии. Эта суспензия содержит, по меньшей мере, один растворимый комплекс металла групп VIB и VIII, сульфат аммония и твердый остаток, содержащий, по меньшей мере, один комплекс металла группы VB и кокс.

Твердый остаток, содержащий метаванадат аммония и кокс, затем отделяют от сжатой суспензии и выводят. Часть металлов группы VIII осаждают. Осаждение проводят при заранее заданном рН с целью селективного осаждения части комплексов металлов групп VIB и VIII.

Патент US 2010/0122938 относится к способу отделения ультрадисперсных твердых катализаторов гидрокрекинга, присутствующих в количестве, лежащем в диапазоне от 5% до 40% вес., от жидкой углеводородной суспензии. Суспензию охлаждают до температуры, лежащей в диапазоне от 55°С до 75°С, и смешивают с растворителем в весовом отношении растворитель/суспензия, лежащем в диапазоне от 3:1 до 1:3, получая первую смесь, содержащую жидкие углеводороды, растворитель и поток, содержащий тяжелые углеводороды, который обволакивает твердую фазу катализатора. Первую смесь подвергают центрифугированию, получая вторую смесь, содержащую присутствующие в низкой концентрации тяжелые углеводороды, которые обволакивают твердую фазу катализатора, и третью смесь, содержащую тяжелые углеводороды, которые обволакивают твердую фазу катализатора. Вторую смесь подвергают центрифугированию, получая четвертую смесь, содержащую растворитель и жидкие углеводороды, и пятую смесь, содержащую присутствующие в значительной концентрации тяжелые углеводороды, которые обволакивают твердую фазу катализатора. Смеси затем соединяют и подвергают сушке, получая смесь углеводородов, содержащую некоторое количество примесей в паровой фазе, и твердый коксообразный остаток. Примеси отделяют от углеводородов и выводят в форме твердого остатка.

В US 7790646 описан способ преобразования тонкодисперсных катализаторов, присутствующих в количестве, лежащем в диапазоне от 5 до 40% вес., в потоке суспензии наряду с тяжелыми маслами, в коксообразные материалы, из которых затем извлекают металлы катализатора. Этот способ включает следующие стадии. Суспензию, содержащую тяжелые масла и отработанный катализатор, содержащий сульфиды металлов групп VIII и VI, смешивают с растворителем, предпочтительно, в объемном отношении, лежащем в диапазоне от 0,5/1 до 5/1, предпочтительно, при температуре, лежащей в диапазоне от 25°С до 80°С, вызывая, таким образом, осаждение асфальтенов.

Отработанный катализатор и асфальтены отделяют, предпочтительно, путем декантации и/или центрифугирования, осаждая тяжелые масла и отделяя их от растворителя. Осажденные асфальтены преобразуют в коксообразные материалы, содержащие металлы, которые извлекают путем термического пиролиза.

В ЕР 2440635 описан способ извлечения металлов из потока, обогащенного углеводородами и углеродсодержащими остатками. Указанный поток направляют на первичную обработку, осуществляемую за одну или несколько стадий, в присутствии флюсующей добавки в надлежащем устройстве при температуре, лежащей в диапазоне от 80°С до 180°С, и отделяют жидкую фазу от твердой, получая осветленный продукт, состоящий из жидкостей, и кек. Кек, необязательно, сушат с целью удаления из него углеводородного компонента с меньшей температурой кипения, чем температура, лежащая в диапазоне от 300°С до 350°С. Кек, необязательно, высушенный, направляют на вторичную термическую обработку, которая включает беспламенный пиролиз при температуре, лежащей в диапазоне от 400°С до 800°С; последующее окисление остатка пиролиза проводят в окислительных условиях при температуре, лежащей в диапазоне от 400°С до 800°С.

Целью настоящего изобретения является отделение асфальтенов, которые агрегируются и осаждаются вместе с присутствующей твердой фазой, от отходящих потоков нефтепереработки.

Таким образом, настоящее изобретение относится к способу физического отделения асфальтенов со степенью конверсии, большей или равной 90%, и твердой фазы, присутствующих в отходящих потоках нефтепереработки. Указанный способ включает следующие стадии, на которых:

– нагревают отходящий поток нефтепереработки до температуры, большей или равной 185°С и не превышающей 220°С, затем

– подвергают указанный нагретый поток статическому отстаиванию путем постепенного регулируемого снижения температуры до минимальной температуры, равной 100°С, без перемешивания потока с целью получения легкой фазы и тяжелой фазы, обуславливаемых плотностью.

Во время регулируемого снижения температуры наблюдается стратификация с образованием двух фаз, характеризующихся разной плотностью и вязкостью. Более плотную или более тяжелую фазу называют «кек», и менее плотную или более легкую фазу называют «осветленный продукт». Естественно, тяжелая фаза всегда образует слой в нижней части под слоем легкой фазы.

Отходящий поток нефтепереработки имеет следующие параметры. Металлы и твердая фаза (нерастворимые в THF) могут присутствовать в высокой концентрации. Асфальтены со степенью конверсии, большей или равной 90%, могут присутствовать в высокой концентрации.

Из–за высокой вязкости и неустойчивости отходящего потока необходимо работать при высокой температуре (большей или равной 220°С), при которой его можно перемещать и подавать потребителям (смола для цементного завода, газификации). Параметры, указанные выше, обуславливают намного меньшую ценность отходящего потока, как продукта, по сравнению с нефтяным топливом или топливом для морского транспорта (известным в области торговли как мазут ATZ bunker).

Хотя отходящий поток содержит металлы, их концентрация мала для того, чтобы извлечение металлов было экономически выгодным. Отходящий поток обычно используют либо как жидкое топливо для цементных заводов, либо в небольшой пропорции добавляют к сырью газификации.

В обоих случаях имеет место снижение выхода процесса гидроконверсии, равное пропорции использованного отходящего потока относительно поданного сырья, обычно, от 5% до 10% вес.

Способ, являющийся объектом настоящей заявки на патент, напротив, позволяет использовать неустойчивый отходящий поток, так как его параметры способствуют физическому разделению при регулируемом снижении температуры, ведущем к разделению двух фаз: кека и осветленного продукта.

В настоящей заявке на патент термин «осветленный продукт» означает углеводородный остаток, не содержащий твердую фазу и металлы, с меньшим содержанием асфальтенов, чем изначально присутствовало в отходящем потоке, и текучий уже при температуре, лежащей в диапазоне от 100°С до 160°С.

В настоящей заявке на патент термин «кек» означает фазу, твердую при комнатной температуре, параметры которой обеспечивают простоту размола и, следовательно, транспортировки даже на большие расстояния без необходимости какого–либо термостатического регулирования. Эти параметры сохраняются вплоть до температур, варьирующихся в диапазоне от 50°С до 60°С.

Способу, являющемуся объектом настоящей заявки на патент, свойственно преимущество, заключающееся в том, что металлы и твердая фаза концентрируются в кеке.

Получаемый кек может быть использован в качестве твердого топлива для бойлеров, цементных заводов и сталеплавильных заводов, либо он может быть подвергнут обработке, направленной на извлечение металлов.

Способу, являющемуся объектом настоящей заявки на патент, свойственно преимущество, заключающееся в рециркуляции осветленного продукта на вход процесса гидроконверсии и, следовательно, максимального его использования. Осветленный продукт также может быть использован в смеси с мазутом ATZ bunker или в качестве сырья газификации.

Словом, изобретение, являющееся объектом настоящей заявки на патент, позволяет облагораживать отходящие потоки нефтепереработки.

Настоящее изобретение также позволяет использовать рабочие условия, относительно мягкие в отношении температуры, которая не превышает 220°С, и в отношении давления, которое меньше 6 бар. Таким образом, описываемый и заявленный способ реализуют в простом устройстве, включающем отстойник и винтовой сепаратор.

Другие объекты и преимущества настоящего изобретения станут очевидны из нижеследующего описания и прилагаемых чертежей, приводимых лишь для пояснения, а не в ограничительных целях, на которых представлены предпочтительные варианты осуществления настоящего изобретения.

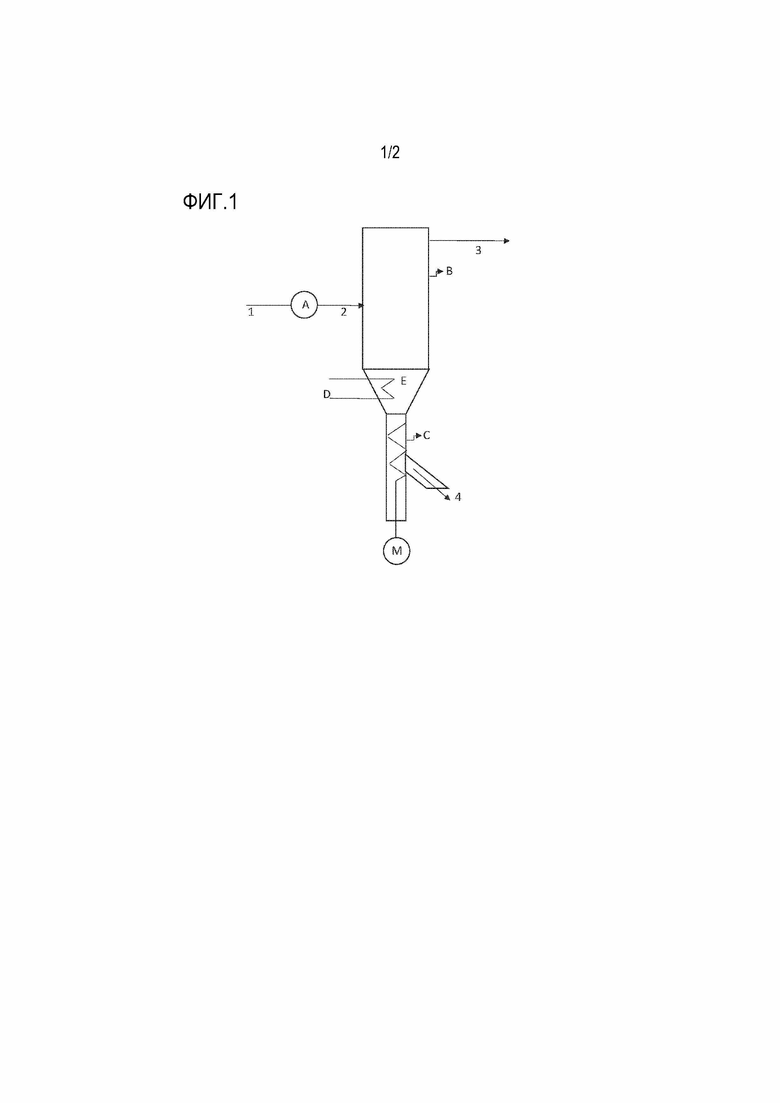

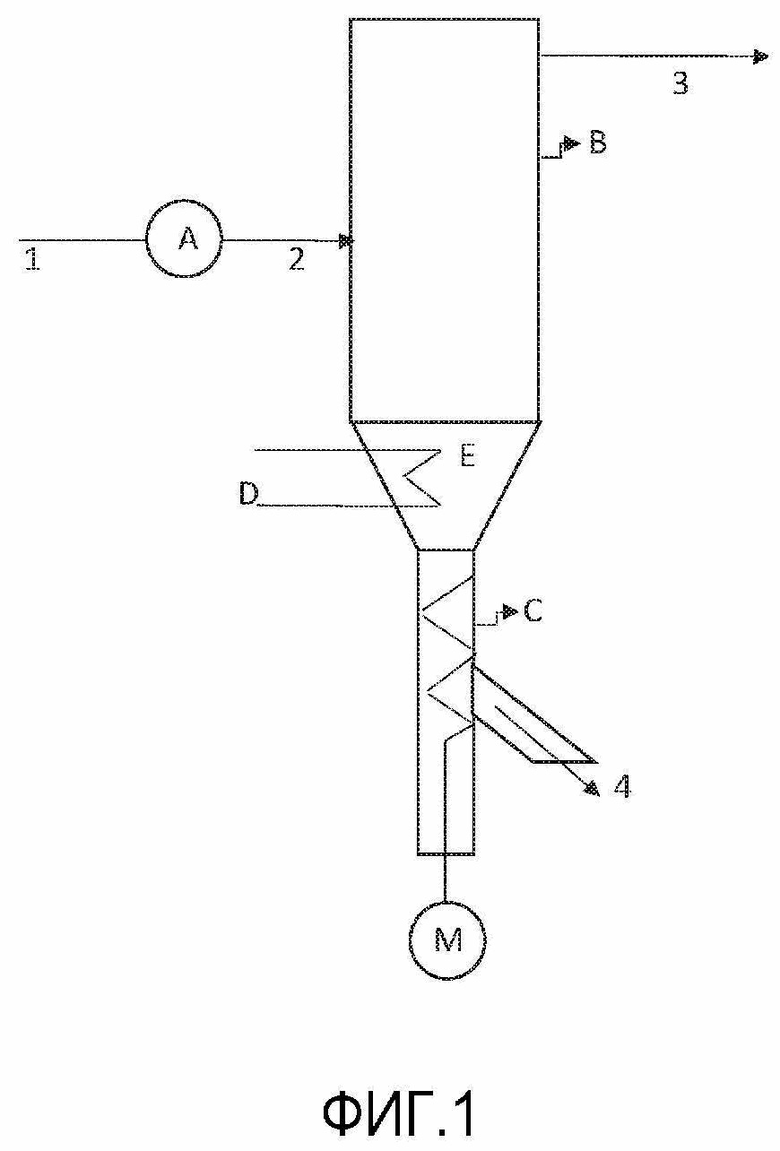

На фиг. 1 показан предпочтительный вариант осуществления настоящего изобретения. На этой блок–схеме (А) и (D) – теплообменные устройства, (В) – отстойник, (С) – винтовой сепаратор, (М) – двигатель, (1) – отходящий поток нефтепереработки, (2) нагретый отходящий поток, (3) – осветленный поток, (4) – отделенная плотная/твердая фаза.

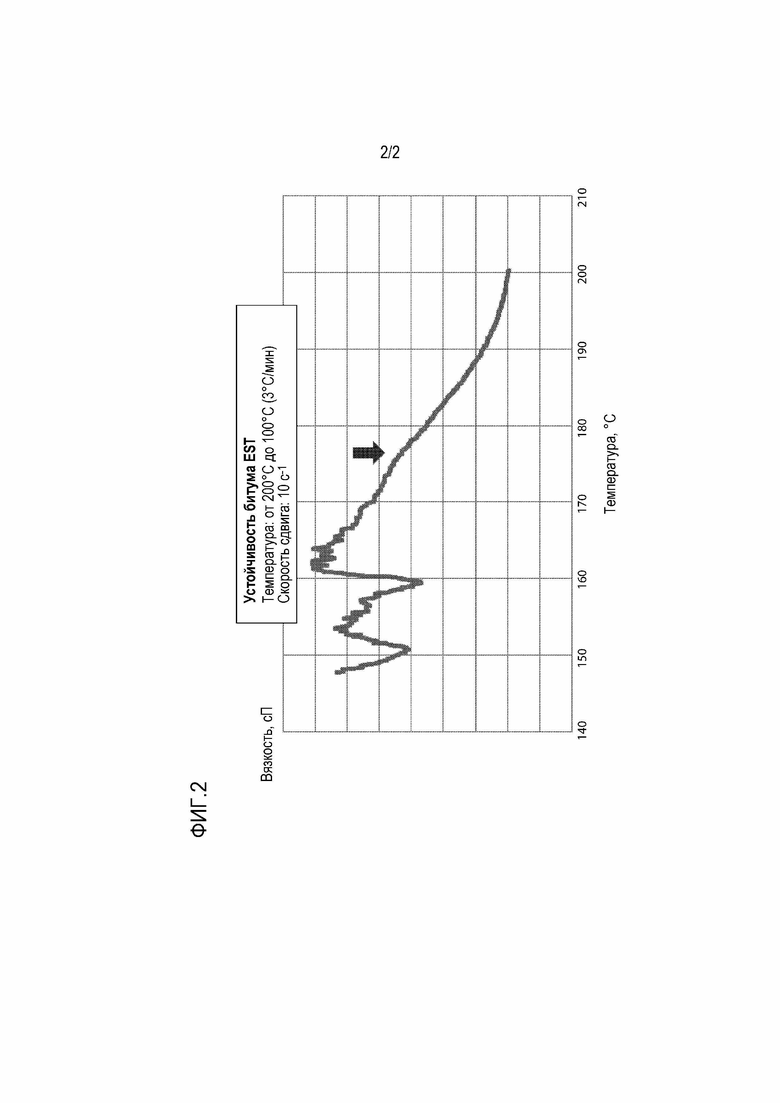

На фиг. 2 показан характер изменения свойств отходящего потока нефтепереработки при охлаждении. Ниже определенной температуры наблюдается аномальная тенденция изменения кривой вязкости относительно температуры.

ПОДРОБНОЕ ОПИСАНИЕ

Далее со ссылкой на фиг. 1 подробно описан способ, являющийся объектом настоящей заявки на патент.

Настоящее изобретение относится к способу физического отделения твердой фазы и асфальтенов со степенью конверсии, большей или равной 90%, присутствующих в отходящих потоках нефтепереработки. Указанный способ включает следующие стадии, на которых:

– нагревают отходящий поток нефтепереработки до температуры, большей или равной 185°С и не превышающей 220°С, затем

– подвергают указанный нагретый поток отстаиванию путем постепенного регулируемого снижения температуры до минимальной температуры, равной 100°С, без перемешивания потока, с целью получения легкой фазы и тяжелой фазы, обуславливаемых плотностью.

Фиг. 1 поясняет предпочтительный вариант применения способа, соответствующего настоящему изобретению. Отходящий поток (1) нефтепереработки нагревают в теплообменном устройстве (А) до температуры, большей или равной 185°С, но не превышающей 220°С, предпочтительно, до температуры, лежащей в диапазоне от 190°С до 200°С. Нагретый поток (2) оказывается гомогенным; этот поток называют гомогенным, когда, при отборе пробы объемом V, ее состав и реологические свойства не изменяются независимо от того, какая часть пробы рассматривается.

Когда отходящий поток (2) нагрет, его подают в отстойник (В), дно (Е) которого, предпочтительно, нагревают при помощи теплообменного устройства (D). Отстаивание осуществляют при постепенном регулируемом уменьшении температуры, доводя температуру потока до температуры, варьирующейся в диапазоне от 100°С до 170°С, предпочтительно, в диапазоне от 100°С до 160°С, более предпочтительно, в диапазоне от 120°С до 150°С.

Температура должна быть такой, чтобы асфальтены были нерастворимы, и, в то же время, осветленная часть была подвижной, что позволяет ее экстрагировать.

Отделение плотной фазы оптимально в диапазоне температуры от 120°С до 150°С.

Время, необходимое для формирования тяжелой фазы, может изменяться от 15 минут до 2 часов, предпочтительно, от 20 минут до 1 часа, более предпочтительно, от 30 минут до 45 минут. Скорость отстаивания может изменяться в зависимости от состава отходящего потока, но, в любом случае, лежит в диапазоне от 85 мм/ч до 150 мм/ч.

Эту скорость измеряют экспериментально путем наблюдения за смещением границы раздела между кеком и осветленным продуктом во времени.

Используют цилиндрический контейнер, который заполняют образцом отходящего потока и помещают в печь с температурой Т=220°С; после полного расплавления температуру печи снижают до Т=120–150°С.

По истечении заданного времени (t) цилиндр вынимают из печи, «осветленную» фазу сливают, и после охлаждения измеряют высоту оставшейся плотной фазы.

При регулируемом снижении температуры образуется тяжелая, плотная фаза (4), которая в настоящем описании именуется «кек». Когда кек отстоялся и уплотнился, его отделяют при помощи винтового сепаратора (С), расположенного у дна. Затем кек охлаждают до комнатной температуры.

Во время разделения также образуется легкая, или осветленная, фаза (3), которую отделяют при помощи погружной трубы, расположенной в верхней части отстойника (на фиг. 1 не показана). Рабочая температура отстойника должна быть такой, при которой возможна дестабилизация отходящего потока и, в то же время, подвижность осветленной фазы. При температуре менее 100°С осветленная фаза может становится неподвижной.

Для физического разделения отходящего потока нефтепереработки используется влияние температуры, регулируемое уменьшение которой до температур, указанных в настоящем документе, вызывает осаждение самых нерастворимых соединений асфальтенов, которые агрегируются и отстаиваются вместе с твердой фазой и тяжелыми металлами.

Осветленный продукт, предпочтительно, рециркулируют в возможный процесс выше по потоку.

Образующийся кек является твердым при комнатной температуре, температура его размягчения лежит в диапазоне от 80°С до 100°С, степень пенетрации лежит в диапазоне от 2 до 5 дмм (дмм означает децимиллиметр).

Температура размягчения представляет собой температуру, при которой твердый кек становится мягким, она указывает на зависимость степени густоты кека от температуры. Степень пенетрации измеряют в соответствии с ASTM–D5–06 и выражают в децимиллиметрах проникновения иглы известного веса в материал при комнатной температуре.

Степень густоты отделенного кека обусловлена высокой концентрацией соединений асфальтенов и уменьшенным содержанием мальтенов относительно исходного продукта. Осветленный продукт, напротив, обогащен мальтенами и характеризуется явно уменьшенным содержанием асфальтенов.

Далее для лучшего понимания изобретения и объема заявки приведено несколько примеров, однако, они ни коим образом не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Пробу отходящего потока нефтепереработки поместили в печь с повышенным давлением азота, и установили температуру Т1 равной 200°С. После достижения полной гомогенности пробы задаваемую температуру печи установили равной Т2, меньшей Т1. Спустя, примерно, 0,5 ч при температуре Т2, удалили надосадочную, или осветленную, жидкость. Тяжелая фаза, оставшаяся на дне, представляла собой фазу «кека».

В этом эксперименте осуществили моделирование того, что происходит с отходящим потоком установки EST, который, фактически, имел температуру 200°С, температуру кипения, большую или равную 140°С, отличался присутствием асфальтенов в количестве, большем или равным 5% вес., и присутствием твердой фазы в количестве, большем или равным 5% вес., и который подавали в отстойник.

В ходе эксперимента отстаивание проводили при понижении температуры на 3°С/мин в диапазоне 100°С–160°С (Т1). Массу выдерживали при этой температуре 30 минут с тем, чтобы сформировалась тяжелая фаза, или кек. Результаты отстаивания приведены в таблицах 1а, 1b, 1с. В них отражены результаты трех испытаний, в ходе которых при одинаковом исходном отходящем продукте изменяли температуру Т2, в частности, 100°С, 130°С, 160°С.

Также измеряли температуру размягчения и степень пенетрации кека, полученного во всех трех испытаниях. Для измерения степени пенетрации образца кека использовали способ, описанный в ASTM–D5–06.

Способ, описанный в ASTM–D36, использовали для измерения температуры размягчения.

Таблица 1. Т2=100°С

Таблица 2. Т2=130°С

Таблица 3. Т2=160°С

В этих таблицах твердая фаза представляет собой THF–i.

Данные, полученные в этом примере, позволяют проанализировать влияние температуры на отделение при одинаковом исходном отходящем продукте. Можно видеть, что в диапазоне Т2 от 100°С до 160°С уменьшение температуры Т2 ведет к увеличению выхода кека. Можно отметить, что во всех рассматриваемых случаях металлы и твердая фаза, вместе с асфальтенами, концентрируются в тяжелой фазе (кеке). Асфальтены с высокой степенью конверсии, диспергированные в тяжелой углеводородной матрице, имеют тенденцию к отделению благодаря снижению температуры, увлекая за собой любую возможную диспергированную твердую фазу.

Настоящее изобретение относится к способу физического отделения асфальтенов со степенью конверсии, большей или равной 90%, и твердой фазы, такой как кокс и металлы, присутствующих в отходящих потоках нефтепереработки. Поток нефтепераработки представляет собой поток в форме суспензии, содержащий углеводороды с температурой кипения, большей или равной 140°С, при этом указанные потоки отличаются присутствием асфальтенов в количестве, большем или равном 5% вес., и присутствием твердой фазы в количестве, большем или равном 5% вес. Способ предусматривает нагревание отходящего потока нефтепереработки до температуры, большей или равной 185°С и не превышающей 220°С. Затем осуществляют статическое отстаивание указанного нагретого отходящего потока при постепенном регулируемом снижении температуры до минимальной температуры, равной 100°С, без перемешивания потока с целью получения легкой фазы и тяжелой фазы, обуславливаемых плотностью. Технический результат: эффективное и простое разделение на осветленный продукт и кек, содержащий металлы и твердую фазу, максимально эффективное использование разделенных продуктов: осветленные продукты рециркулируют на вход процесса гидроконверсии, кек – в качестве твердого топлива. 6 з.п. ф-лы, 3 табл., 2 ил.

1. Способ физического отделения твердой фазы и асфальтенов со степенью конверсии, большей или равной 90%, присутствующих в отходящих потоках нефтепереработки, при этом способ включает следующие стадии, на которых:

– нагревают отходящий поток нефтепереработки до температуры, большей или равной 185°С и не превышающей 220°С, затем

– подвергают указанный нагретый отходящий поток отстаиванию путем постепенного регулируемого снижения температуры до минимальной температуры, равной 100°С, без перемешивания отходящего потока с целью получения легкой фазы и тяжелой фазы, обуславливаемых плотностью.

2. Способ по п. 1, в котором отходящий поток поступает из процессов гидроконверсии в форме суспензии.

3. Способ по п. 1 или 2, в котором нагретый отходящий поток охлаждают до температуры, которая изменяется в диапазоне от 100°С до 170°С.

4. Способ по п. 3, в котором отходящий поток охлаждают до температуры, находящейся в диапазоне от 100°С до 160°С.

5. Способ по любому из пп. 1–4, в котором время, необходимое для формирования плотной фазы, находится в диапазоне от 15 минут до 2 часов.

6. Способ по п. 5, в котором время, необходимое для формирования плотной фазы, находится в диапазоне от 20 минут до 1 часа.

7. Способ по любому из пп. 1–6, в котором скорость отстаивания находится в диапазоне от 85 мм/ч до 150 мм/ч.

| US 2016053184 A1, 25.02.2016 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОТОКА, ОБОГАЩЕННОГО УГЛЕВОДОРОДАМИ И УГЛЕРОДСОДЕРЖАЩИМИ ОСТАТКАМИ | 2010 |

|

RU2552617C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2000 |

|

RU2193578C2 |

| US 4544479 A, 01.10.1985 | |||

| US 4732664 A, 22.03.1988 | |||

| WO 2014174536 А1, 30.10.2014. | |||

Авторы

Даты

2021-03-16—Публикация

2018-03-29—Подача