Изобретение относится к технике получения магнийсодержащих удобрений из высокомагнезиальных силикатсодержгицик фосфатных руд. Известен способ получений магнийаммонийфосфата из экстракционной магнийсодержащей фосфорной кислоты путем ее нейтрализации газообразным аммиаком. В твердую фазу осаждаются фосфаты железа и алюминия, затем магнийалюминийфосфат. Жидкая фаза представляет собой очищенный раствор фосфатов аммония, из которого при выпарке полу чают аммофос . Однако этот способ стадийной аммонизации является громоздким и осложнен двумя дополнительными стадиями фильтрования промежуточных продуктов. Наиболее близким по технической .сущности к предлагаемому является способ получения магнийаммонийфосфорных удобрений из магнийкарбонатсодержащего Люсфатного сырья путем предварительной обработки последнего серной кислотой при норме 120-130% в расчете на карбонаты,концентрации кислоты 20.93%, температуре 70-100°С, ,51 в течение 3-10 мин, а отфильтрованный раствор с соотношением МдО 1,6-1/8 аммонизируют с отделением в твердую фазу магнийаммонийфосфата 2.. Однако известный способ неприменим при использовании магнийсиликатч содержащего фосфатного сырья, например форстерита,, где магний находится в виде силиката, в связи с тем, что в описанных параметрах не будет достигаться необходимое соотношение :НдО в растворе, т.е. известным способом невозможно получить магнийакпионийфосфат. Кроме того, в связи с разложением форстерита:в раствор переходит S iOj в коллоидной форме, что приводит к ухудшению качества и фильтрующих свойств магнийаммонийфосфата. Цель изобретения - получение магнийаммонийфосфорных удобрений из магнийсиликатсодержащего фосфатного сырья и улучшение фильтрующих свойств обезмагненного фосфатного сырья и удобрений. Поставленная цель достигается тем, что согласно способу, включающему предварительную обработку водной суспензии фосфатного сырья серной КИСЛО.ТОЙ при 70-100 с, Ж:Т 1-1,5:1, обработкупроводит при норме серной кислоты 180-200% в расчете на разложение силиката магния до рН 1,5-1,7 с последующей фильтрацией, обработкой раствора известковым молоком до рН 2,8-3 в количестве 97-100% от стехиометрии на осаждение силиката кальция, отделением силиката кальция аммонизацией раствора с получением Магнийаммонийфосфата и дальнейшей переработкой фосфатного сырья в сложные удобрения. При обработке магнийсиликатсодерж щего фосфатного сырья серной кислото с получением в растворе соотношения PaOg- : MgO : S i Og 1, 8;1:0,5-1, 85: :1:0,55, кислоту следует подавать в процесс в количестве 180-200% от сте хиометрически необходимого на.разложение силиката магния и вести процес до рН 1,5-1,7. При норме серной кислоты ниже 180% в растворе наблюдается недостаток Р этом в раствор переходит силикат магния, являющийся более легкоразлагаемлм соединением по сравнению с фосфатной частью ковдорского апатита. При норм ыше 200% в растворе наблюдается изб ток. по отношению к, MgO. При про ведении процесса до рН низе 1,5 из твердой фазы извлекается большее кол чество Р л О с- по сравнению с тем, кото рое необходимо для получения магнийаммонийфосфата, а при рН выше 1,7 происходит селективное извлечение силиката магния, при этом Р 0. в рас вор не извлекается. Обезмагненное таким образом фосфа ное сырье представляет собой чистый гидроксилапатит, который можно испол зовать для получения сложных удобрений. При проведении процесса разложения силикатсодержащего сырья серной кислотой двуокись кремния переходит в раствор в виде тонкодисперсного геля и при последующей аммонизации загрязняет получаемые магнийаммонийфосфорные удобрения и ухудшает их фильтрующие, свойства. Для улучшения качества готового продукта и улучшения фильтрующих свойств Магнийаммонийфосфата из раст вора перед аммонизацией известковым молоком осаждают силикат кальция при 60-90°С, рН 2,8-3 в течение 1520 мин. При рН 2,8-3 двуокись кремния осаждается практически полностью.При более низком значении рН двуокись кремния.не осаждается. При значении рН больше 3 начинает осаждаться . в виде дикальцийфосфата. Ведение процесса предварительной обработки в заявляемых пределах позволяет получить из магнийсиликатсодержащего фосфатного сырья высококачественные/не содержащие силиката, магнийаммонийфосфорные удобрения с хорсяйими фильтрующими свойствами (производительность фильтрации 800950 ) и Обезмагненное фосфатное одрье, обладающее также хорошими фильтрующими свойствами (производительность фильтрации - 4500-5000 кг/мч). Пример 1. 100 кг ковдорского апатитового концентрата состава вес.%: . 34,5; СаО 50,23; MgO 6,0; CJ32.0,3; Si 02.4,0; ..0,74; А12.0зО,39; F 0,45; н.о.,33 суспендируют в воде, затем суспензия направляется в реактор, куда подают 50%-ную серную кислоту в количестве 56,0 кг (180% от стехиометрии на силикат магния). Разложение происходит при 90 С, Ж:Т 1,25:1 до рН 1,7. Суспензия фильтруется со скоростью 4500 кг/м ч. Освобожденный от примесей ковдорский апатит в количестве 110 кг направляется на переработку в сложные удобрения. ФИльтрат в количестве 112 кг с соотнесением P2.0g MgO : 1,85:1:0,55 направляют на стадию отделения кремниевых соединений. Из 112 кг фильтрата 10%-ной суспензией известкового молока в количестве 5,5 кг (98% на SfO от стехиометрии) осаждают силикат кальция в течение 15 мин при до рН 2,9. Осадок отделяют ифильтрат аммонизируют аммиаком до рН 7 при температуре 90Рс. Пульпу расфильтровывают, производительность фильтрации 800кг/м. Полученный при этом магнийаммонийфосфат в количестве 9 ,3 кг (8,2 кг основного вещества и 1,1 кг кристаллизационной -влаги) имеет следующий состав, вес.%: MgO 23,9; NHg 9,6; Ра.05- 40,1. Пример 2.100 кг ковдорского апатитового концентрата состава,указанного в примере 1, суспендируют в воде, затем суспензия направляется в реактор, куда подают 30%-ную серную кислоту в количестве 100 кг (190% от стехиометрии на силикат магния). Разложение происходит при , Ж:Т 1,5:1 до рН 1,6 в течение 30 мин. Суспензия фильтруется со скоростью 4800 кг/м ч . Освобожденный от примесей апатит в количестве 108 кг перерабатывают в сложные удобрения. Фильтрат S количестве 1,38 кг с соотношением : MgO : SiOjj-. 1,82: :1,0,5 3 направляют на стадию отделения кремниевых соединений. Из 138 кг фильтрата 10%-ной,суспензией известкового молока в количестве 6,4 кг (100% на стехиометрии) осаждают силикат кальция при 6О С до рН 3 в течение 25 мин. Силикат кальция отделяют. Затем фильтрат сшмонизируют газообразным аммиаком до рН 7 при . Пульпу расфильтровывают, проиэВОД1Ительность фильтрации Магнийаммонийфосфата 900 . Полученный при этом магиийгшмонийфосфат в количестве 8,9 кг (7;9 кг основного веества, 1/0 кг кристаллизационной

влаги) имеет Следующий состгш, вес.% МдО 24,2; NH0 9,8; 40,5.

Пример 3. 100 кг ковдорского апатитового концентрата состава, указанного в-примере 1, суспендируют в воде, затем суспензия направляется в реактор, подают 31,6 кг серной кислоты концентраций 93% (200% от стехиометрии на силикат магния). IPазложен е происходит в реакторе при

в течение 20 мин до рН 1,5. Отнсшение Ж:Т в полученной суспензии 1:1. Суспензия ковдорского апатита фильтруется со скоростью 5000 кг/м ч ОбезмагненныЙ ковдорский апатит в количестве 106 кг направляется на стадию сернокислотной экстракция с получением фосфорной кислоты и дальнейшей переработки в слояаяле удобрения. Фильтрат в количестве 77 кг с. соотношением . : НдО : SI(U : 1,85:1:0,57 направляется на стадию отделения 1:сремниевых соединений. Из 77 к фильтрата 10%-ной суспензией известкового молока в количестве 3,95 кг (97% на S i Од от стехиометрии осаждают силикат кальция при 90.С

до рН 2,8 в течение 20 мин. Затем фильтрат направляют на дальнейшую переработку путем алмониэации до рН 7 при с получением в осадке одноводного магнийаммонийфосфата в количестве 9,8 кг (8,6 кг основного вещества и 1,2 кг кристаллизационной влаги) состава вес.%: МдО 24; МНз 10,0; 41,2. Производительность фильтрации 960 кг/м ч.

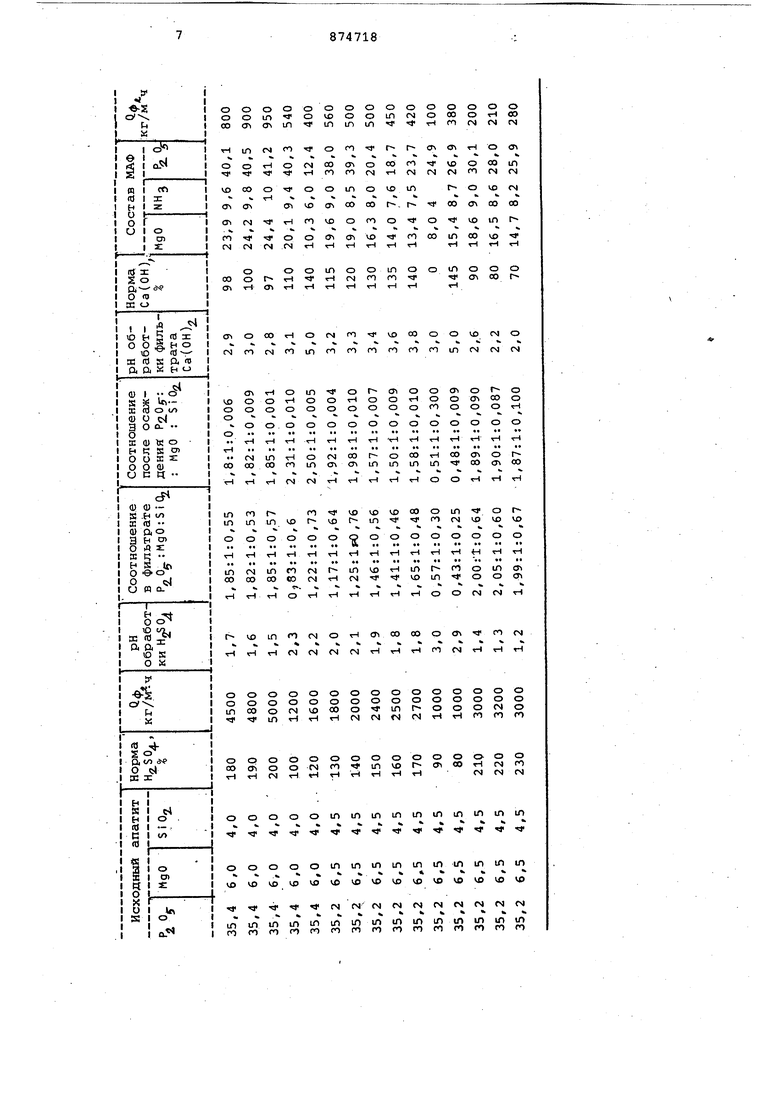

В таблице представлены параметры ведения процесса согласно предлагаемому известному способами.

Как видно из таблицы, ведение npCHtecca в.заявлйемых пределах значений параметров позволяет получить в растворе обезмагнивания соотношение PyJOfft HgO t StOjt. нео6ходимс е для последующего получения из этого раствора магнийамоннийфосфата, обеспечивает наиболее высокую скорость фильтрации обезмагненного фосфатного сырья 4500-5000 кг/м ч, магнийаммони фосфата 800-950 кг/м, а также наиболее высокую степень извлечения из сьорья $10 и выделения его иэ раствора обезмагнйвания...

Формула изобретения

1. Способ получения магнийаммррийфосфорных удобрений, включающий предварительную обработку фосфатного сырья серной кислоты при ТО-ЮО С,

Ж:Т 1-1,5:, фильтрацию суспензии фосфатного сырья, аммонизацию отфильтрованного раствора с отделением в твердую фазу магнийагфюнийфосфата, отличающийся тем, что, с целью получения магнийгалюнийфосфорных удобрений из магнийсиликатсодержащего фосфатного сырья и улучшения фильтрующих свойств обеэмагненного фосфатного сырья и удобрений, обработку серной кислоты ведут при норме 180-200% от стехиометрии на разложение силиката магния до рН

1,5-1,7 отфильтрованный раствор перед аммонизацией обрабатывают извест-ковым молоком, и осадок силиката кальция отделяют.

2. Способ по П.1, отличающийся тем, что обработку известковым молоком Ведут до рН 2,8-3 в количестве 97-100% от стехиометрии на осаждение силиката кальция.

Источники информации, принятые во внимание лри экспертизе

1. Позин М.Е.,.Копылев В.А., Варшавский В.Л. и Попова Г.Я.- Новые исследования по технологии минеральных удобрений, Химия, 1970, с. 154-166,

2. Авторское свидетельство СССР по заявке 2430952/26, кл. С 05 В 11/08, 15.12.76 прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнийаммонийфосфорных удобрений | 1984 |

|

SU1201277A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1981 |

|

SU971831A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1980 |

|

SU891594A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ получения сложных удобрений | 1979 |

|

SU765248A1 |

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1985 |

|

SU1370114A1 |

| Способ получения фосфорных удобрений | 1974 |

|

SU516663A1 |

Авторы

Даты

1981-10-23—Публикация

1979-04-16—Подача