Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитической композиции для очистки выбрасываемых из двигателей внутреннего сгорания выхлопных газов, особенно двигателей внутреннего сгорания, работающих на обедненной смеси, таких как дизельный двигатель. В частности, настоящее изобретение относится к каталитической композиции для окисления компонентов выхлопного газа, включающих угарный газ (CO) и углеводороды (HC).

Уровень техники, предшествующий изобретению

Углекислый газ является одним из основных газообразных выбросов от процесса сгорания в двигателе внутреннего сгорания. Многие в научном сообществе полагают, что он является основным фактором в глобальном потеплении в результате увеличения парникового эффекта из-за его выбросов. В настоящее время в Европе отсутствуют какие-либо обязательные стандарты на выбросы для углекислого газа, выбрасываемого из легковых автомобилей, но приняты добровольные соглашения с производителями моторов. В Британии в 2001 году в попытке понизить выбросы углекислого газа были введены финансовые законопроекты путем привязки акциза на транспортные средства к уровню выброса углекислого газа и типу используемого топлива. Поэтому покупатели легковых автомобилей платят более низкий ежегодный акциз на транспортные средства за те транспортные средства, которые выбрасывают меньшие количества углекислого газа.

Однако в настоящее время Европейский Союз согласовал обязательную норму по выбросам углекислого газа для производителей легковых автомобилей. В соответствии с этим законодательством автопроизводители имеют норму по выбросам в среднем по автопарку для транспортных средств, проданных в Европе, составляющую 130 г CO2/км или ниже к 2015 году. Эта норма постепенно вводится с 2012 года. США также признают, что движение транспортных средств создает основной источник выбросов углекислого газа. Нормы выброса парникового газа (GHG) были установлены управлением по охране окружающей среды (EPA) и национальным управлением по безопасности движения автотранспорта (NHTSA). Эти сокращающие количества выбросов нормативы постепенно вводятся с 2009 по 2016 и устанавливаются в единицах CO2-эквивалентов (г CO2/миля), при этом выбросы N2O и CH4 включены с коэффициентами 296 и 23 соответственно. Поэтому автопроизводители стремятся понизить выбросы углекислого газа с помощью ряда мер, таких как снижение веса, варьируемое управление клапанами, компоненты с низким коэффициентом трения и технологии пуска-остановки. По имеющимся данным, принимая подобные меры, можно достичь сокращения выбросов CO2 на 25-30%. Многие из этих мер также приведут к понижению температуры выхлопного газа благодаря улучшенному коэффициенту полезного действия по топливу.

Процесс сгорания в двигателе внутреннего сгорания транспортного средства никогда не является совершенным. Вредные выбросы, которые возникают вследствие неполного сгорания, представляют собой угарный газ, несожженные углеводороды и NOx. Имеются существующие и будущие нормы выброса для этих газообразных выбросов. Угарный газ и углеводороды, как правило, удаляют из выхлопного газа двигателя внутреннего сгорания при помощи катализатора окисления, являющегося частью каталитического конвертера. Говоря простыми словами, каталитический конвертер необходим для обеспечения структуры, которая обеспечивает контактирование максимальной площади поверхности катализатора с потоком выхлопного газа, а катализатор необходим, чтобы способствовать протеканию реакции угарного газа и углеводородов с кислородом в потоке выхлопного газа. Также стоимость катализатора должна быть минимизирована, например, за счет использования меньшего количества и/или использования менее дорогих материалов.

Катализаторы, которые до сих пор наиболее успешно использовались для реакций окисления в каталитических конвертерах, представляют собой драгоценные металлы, а именно платину, которая является очень дорогим материалом. Палладий объединяли с платиной для уменьшения стоимости катализатора, а также, как было обнаружено, для уменьшения спекания платины при повышенных температурах. Однако палладий сам по себе, как известно, имеет более низкую химическую активность при высокоокислительных (низкоокислительных) условиях по сравнению с платиной. В отличие от платины, которая имеет более высокий потенциал ионизации и более низкую устойчивость оксида, палладий существует главным образом в виде оксида с низкой удельной активностью в отношении окисления угарного газа и углеводородов.

Палладий также известен своей способностью реагировать с диоксидом серы, присутствующим в выхлопных газах дизельных двигателей, с образованием устойчивого сульфата, для разложения которого требуются высокие температуры. Разложение сульфата палладия в условиях обедненной смеси требует наличия температуры выше 700°C или более низких температур в выхлопном газе, образованном при сгорании обогащенной топливовоздушной смеси, но тогда происходит увеличение потребления топлива из-за создания условий обогащенной смеси. Хотя во всем мире предпринимались попытки понизить содержание серы, присутствующей в дизельном топливе (в настоящее время обязательный для соблюдения уровень содержания в Европе составляет 10 ч./млн), отравление катализаторов для обработки выхлопного газа серой все еще является проблемой.

В WO 2010/090841 A1 раскрывается получение катализатора на основе золота и палладия, который нанесен на оксид алюминия. Частицы палладия и золота описаны как находящиеся “в тесном контакте”. Нет никакого упоминания о том, являются ли они или могут ли присутствовать в виде сплава. Pd-Au (% масс. Au-Pd~1:1,5) на оксиде алюминия подвергали контактированию с газовой смесью, имеющей состав: 1000 ч./млн CO, 225 ч./млн пропилена, 105 ч./млн пропилена, 450 ч./млн NO, 10% O2 и оставшаяся часть представляет собой He, и нагретой до 673 K со скоростью 10 К/мин. Фигуры 7A-B и 8A-8B показывают кривые окисления угарного газа и пропилена соответственно при рабочих температурах катализатора, которые все, по всей видимости, выше 150°C. По-видимому, выбор подложки на основе оксида металла для частиц Pd и Au не считался важным для оптимизации активности катализатора, как и образование сплава между частицами.

В WO 2009/136206 A1 раскрывается выхлопная система для двигателя внутреннего сгорания, работающего на обедненной смеси, содержащая катализатор на основе сплава Pd-Au на носителе из оксида металла. В описании изобретения отсутствует раскрытие возможных типов носителя из оксида металла, а во всех примерах используется оксид алюминия. Ряд катализаторов подвергали контактированию с газовой смесью, имеющей состав: 1000 ч./млн CO, 900 ч./млн углеводородов, 200 ч./млн NO, 2 ч./млн SO2, 12% O2, 4,5% CO2, 4,5% H2O и оставшаяся часть представляет собой N2. Данные для ряда соотношений Au:Pd показывают температуры для 80% конверсии угарного газа и температуры для 50% конверсии углеводорода, составляющие, по меньшей мере, 150°C.

В EP 0602865 A1 раскрываются катализаторы на основе благородного металла и оксида металла, полученные совместным осаждением, и их использование для катализирования окисления угарного газа и углеводородов в выхлопном газе двигателя внутреннего сгорания. Оксид металла включает один или несколько оксидов из диоксида церия, диоксида циркония, диоксида титана или диоксида олова, при этом диоксид церия является особенно предпочтительным. Раскрытые благородные металлы включают один или несколько металлов из рутения, родия, палладия, осмия, иридия, платины и золота. В описании раскрыто, что катализаторы, испытанные на имитируемом автомобильном выхлопном газе, который обогащен относительно стехиометрического соотношения при значении лямбда (λ) 0,98, обеспечивают конверсию одного или нескольких из a) 50% CO при температуре ниже 250°C, предпочтительно ниже 150°C b) 50% монооксида азота при температуре ниже 300°C, предпочтительно ниже 250°C и c) 50% углеводородов, присутствующих в виде пропилена, при температуре ниже 350°C, предпочтительно ниже 300°C. Раскрытые примеры включают Pd - диоксид церия, Pt - диоксид церия, Pd-Pt - диоксид церия, Pd-Pt - диоксид церия - оксид алюминия, Pt - диоксид олова и Au - диоксид циркония.

В WO 2004/025096 A1 раскрывается катализатор на основе палладия на носителе для дизельного двигателя компрессионного воспламенения однородной смеси (HCCI). Этот двигатель отличается от обычного дизельного двигателя с непосредственным впрыском топлива тем, что все топливо для сгорания впрыскивается в камеру сгорания до начала сгорания. Было обнаружено, что такие двигатели производят большие количества CO и относительно большие количества HC при сжигании топлива по сравнению с обычными дизельными двигателями с непосредственным впрыском топлива. В примерах показана температура конверсии для ряда катализаторов согласно изобретению для выхлопных газов как из HCCI, так и из дизельных двигателей с непосредственным впрыском топлива. В случае двигателей с непосредственным впрыском топлива Pt - оксид алюминия был лучше, чем Pd - диоксид церия для низкотемпературной конверсии как CO, так и HC (пример 1).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящее время авторы настоящего изобретения определили семейство катализаторов на носителе, которые способны обеспечивать конверсию как CO, так и HC, присутствующих в потоке выхлопного газа из обычных двигателей внутреннего сгорания, работающих на обедненной смеси, при низких температурах, обеспечивая при этом также сопротивление большим отклонениям температуры от нормального значения, и имеют способность к легкой десульфатации при отсутствии негативного влияния на степень конверсии CO и HC.

Согласно первому аспекту, изобретение предлагает каталитическую композицию, содержащую смешанный металлический катализатор, который содержит распределенные на носителе чистый палладий и сплав палладий-золото, а также по меньшей мере один промотор, в которой указанный промотор содержит по меньшей мере один восстанавливаемый оксид металла. Как правило, сплав палладий-золото обогащен золотом.

Второй аспект изобретения обеспечивает способ получения каталитической композиции, содержащей смешанный металлический катализатор, который содержит распределенные на носителе чистый палладий и сплав палладий-золото, а также по меньшей мере один промотор, в которой указанный промотор содержит по меньшей мере один восстанавливаемый оксид металла, где способ включает осаждение из раствора солей металлов из состава смешанного металлического катализатора, на суспензию, по меньшей мере, из одного промотора и носителя, где промотор и носитель могут быть одинаковыми, или отличаться, при регулировании значения pH в диапазоне от 6 до 8, за которым следует промывка, сушка и прокаливание полученного осадка. Сплав палладий-золото, как правило, обогащен золотом.

Третий аспект изобретения обеспечивает способ понижения рабочей температуры катализатора при конверсии угарного газа и/или углеводородов, где способ включает прохождение выхлопного газа через каталитическую композицию согласно первому аспекту изобретения.

Четвертый аспект изобретения обеспечивает каталитический конвертер, содержащий монолитную подложку, покрытую каталитической композицией, содержащей смешанный металлический катализатор на носителе, который содержит чистый палладий и сплав палладий-золото, а также по меньшей мере один промотор, в котором указанный промотор содержит по меньшей мере один восстанавливаемый оксид металла. Как правило, сплав палладий-золото обогащен золотом. В целом, четвертый аспект относится к каталитическому конвертеру, содержащему монолитную подложку, покрытую каталитической композицией согласно первому аспекту изобретения.

В пятом аспекте изобретение обеспечивает систему очистки выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси, содержащую каталитический конвертер, содержащий монолитную подложку, покрытую каталитической композицией, содержащей смешанный металлический катализатор, который содержит распределенные на носителе чистый палладий и сплав палладий-золото, а также по меньшей мере один промотор, в которой указанный промотор содержит по меньшей мере один восстанавливаемый оксид металла. Как правило, сплав палладий-золото обогащен золотом. Пятый аспект изобретения в целом относится к системе очистки выхлопного газа, содержащей каталитический конвертер согласно четвертому аспекту изобретения.

Шестой аспект изобретения обеспечивает устройство, содержащее двигатель внутреннего сгорания, работающий на обедненной смеси, и систему очистки выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси, согласно пятому аспекту изобретения.

Седьмой аспект изобретения обеспечивает транспортное средство, включающее устройство согласно шестому аспекту изобретения.

В восьмом аспекте изобретение обеспечивает способ очистки выхлопного газа из двигателя или произведенного двигателем внутреннего сгорания, работающим на обедненной смеси, где способ включает контактирование выхлопного газа либо с каталитической композицией согласно первому аспекту изобретения, либо с каталитическим конвертером согласно четвертому аспекту изобретения, либо с системой очистки выхлопных газов двигателя внутреннего сгорания, работающего на обедненной смеси, согласно пятому аспекту изобретения. Этот аспект изобретения также относится к использованию либо (i) каталитической композиции согласно первому аспекту изобретения, либо (ii) каталитического конвертера согласно четвертому аспекту изобретения, либо (iii) системы очистки выхлопных газов двигателя внутреннего сгорания, работающего на обедненной смеси, для очистки выхлопного газа из двигателя или произведенного двигателем внутреннего сгорания, работающим на обедненной смеси.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

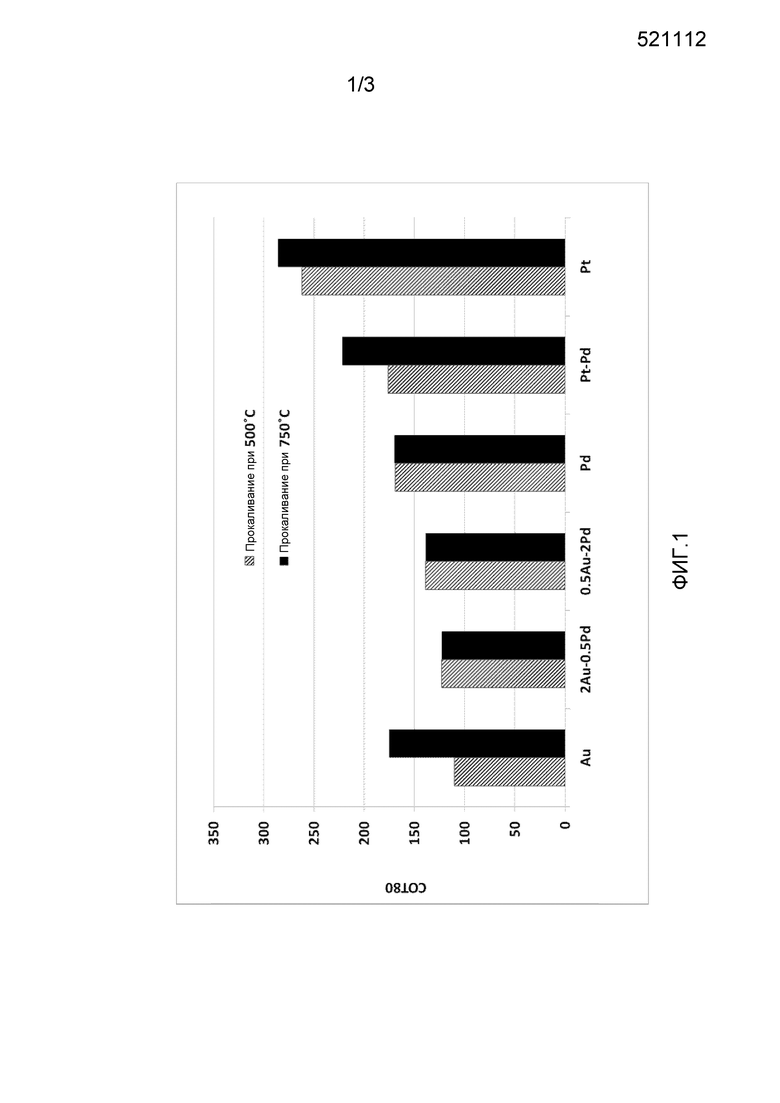

Фигура 1 представляет собой диаграмму, показывающую температуру, при которой происходит 80% конверсия CO, построенную для ряда каталитических композиций согласно изобретению и ряда ссылочных каталитических композиций, которые были подвергнуты тепловому старению.

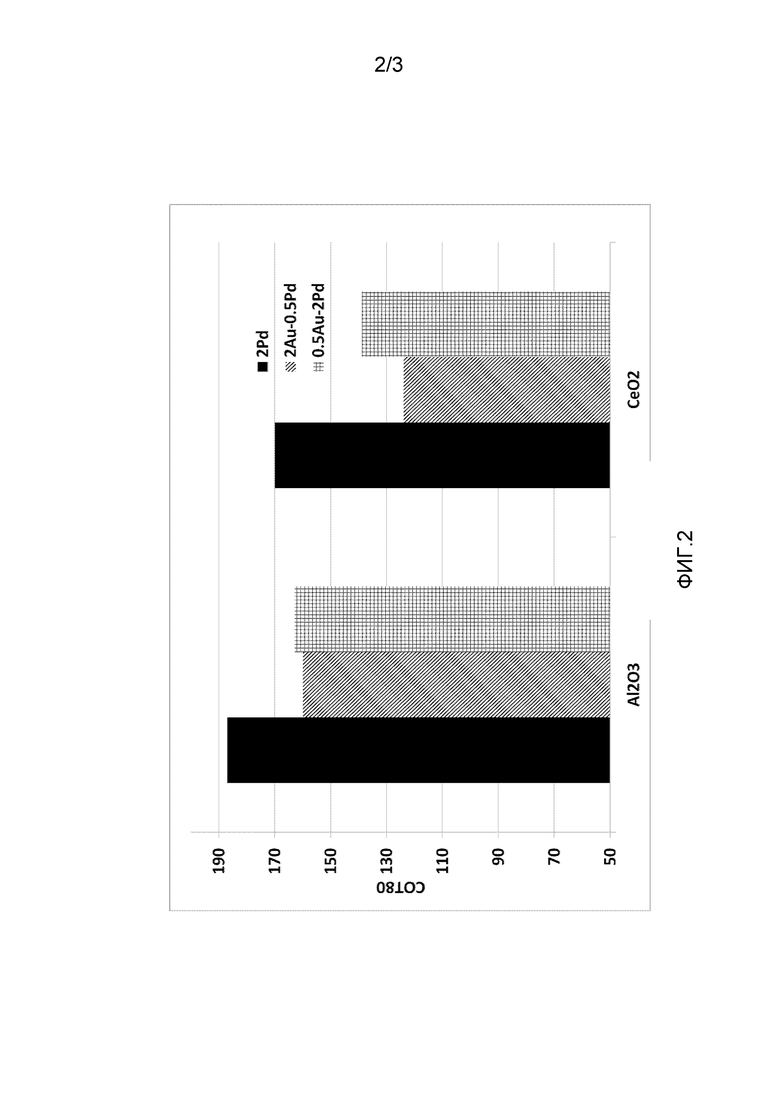

Фигура 2 представляет собой диаграмму, показывающую температуру, при которой происходит 50% конверсия CO, построенную для ряда каталитических композиций согласно изобретению и ссылочной каталитической композиции с промотором согласно изобретению и со ссылочным носителем, которые были подвергнуты тепловому старению в течение длительного периода времени.

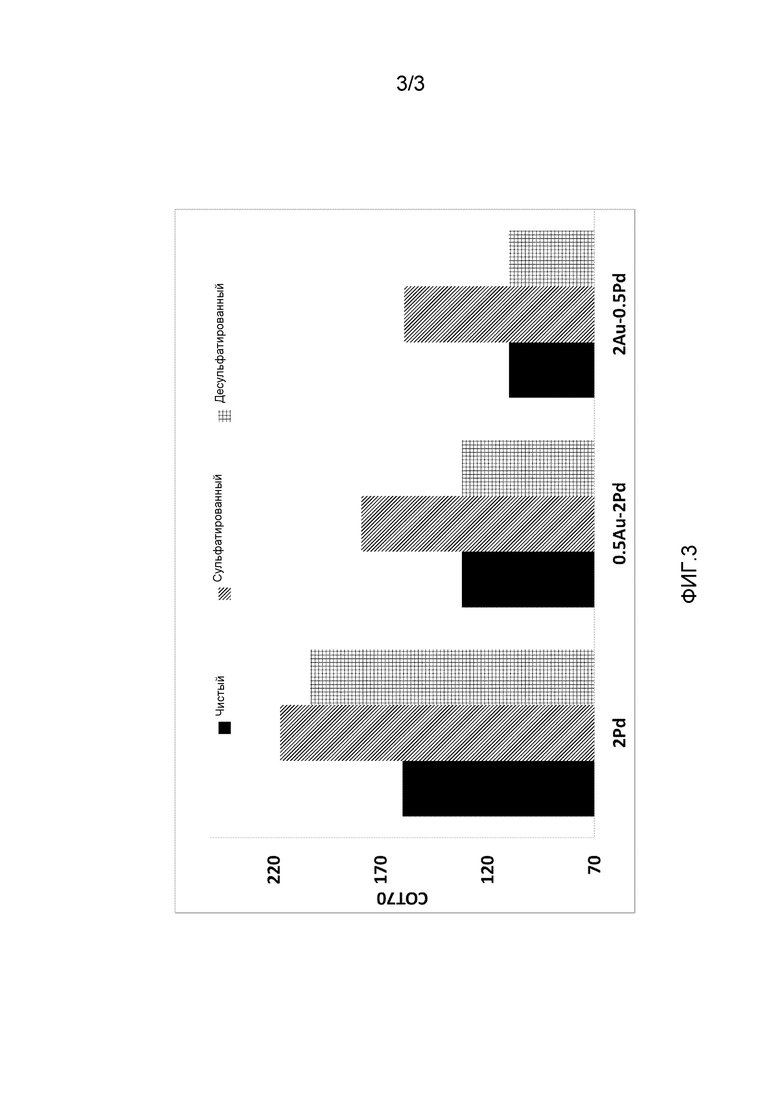

Фигура 3 представляет собой диаграмму, показывающую температуру, при которой происходит 70% конверсия CO, построенную для ряда каталитических композиций согласно изобретению и ссылочной каталитической композиции с промотором согласно изобретению и со ссылочным носителем, которые были подвергнуты сульфатации и десульфатации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Золото представляет собой драгоценный металл, который в зависимости от преобладающей экономической ситуации может быть более дешевым, чем платина. Оно является благородным металлом с более выраженными "металлическими" свойствами, чем палладий, то есть подобно платине. При сплавлении с палладием, оно может придать палладию более выраженные металлические свойства, например, он с меньшей вероятностью будет образовывать PdO.

Как правило, атомное отношение Pd:Au в смешанном металлическом катализаторе (например, смешанном металлическом катализаторе на носителе) составляет от 100:1 до 1:100, предпочтительно от 95:5 до 5:95 (например, 95:5 к 80:20 или 20:80 к 5:95), более предпочтительно от 95:5 до 25:75.

В целом, массовое отношение Pd:Au в смешанном металлическом катализаторе составляет >1:1. Предпочтительно, чтобы массовое отношение Pd:Au в смешанном металлическом катализаторе составляло >3:1, более предпочтительно >3,5:1.

Количество Au и Pd (то есть суммарное количество Au и Pd) в смешанном металлическом катализаторе (например, смешанном металлическом катализаторе на носителе, имеющем по меньшей мере один промотор на основе восстанавливаемого оксида металла), как правило, составляет от 0,5 до 10% масс., предпочтительно от 1 до 5% масс. Обычно количество рассчитывается исходя из суммарной массы носителя и нанесенного металла. По меньшей мере, один промотор содержит по меньшей мере один восстанавливаемый оксид металла.

Как правило, по меньшей мере один восстанавливаемый оксид металла представляет собой по меньшей мере один из оксидов марганца (MnO2 и Mn2O3), железа (Fe2O3), олова (SnO2), меди (CuO), кобальта (CoO и Co2O3), титана (TiO2) или церия (CeO2). Предпочтительно, чтобы по меньшей мере один восстанавливаемый оксид металла представлял собой по меньшей мере один из оксидов железа (например, Fe2O3) или церия (например, CeO2), при этом по меньшей мере один оксид, представляющий собой диоксид церия (например, CeO2), является особенно предпочтительным. В соответствии с другим вариантом по меньшей мере один восстанавливаемый оксид металла может быть, по меньшей мере, одним из оксидов олова (SnO2), меди (CuO) или кобальта (CoO и Co2O3).

Восстанавливаемые оксиды металла представляют собой подвергающиеся превращениям твердые соединения, которые имеют разнообразный химический состав в зависимости от изменения степени окисления металла. Например, CeO2 может подвергаться быстрым и обратимым Ce4+/Ce3+ окислительно-восстановительным циклам в зависимости от условий в потоке выхлопного газа. При нехватке кислорода CeO2 восстанавливается за счет реакции с CO с образованием Ce2O3, а когда имеется избыток кислорода, Ce2O3 окисляется до CeO2. Диоксид церия (двуокись церия), как известно, является термостойким, но он восприимчив к отравлению серой.

В целом, размер частиц восстанавливаемого оксида металла, как правило, составляет до 50 нм, предпочтительно в диапазоне от 1 до 25 нм (например, при определении обычными методами лазерной дифракции).

Восстанавливаемый оксид металла может быть распределен или нанесен на оксид металла в форме частиц (например, носитель на основе оксида металла в форме частиц). Кроме того, или в соответствии с другим вариантом, носитель может включать или состоять из восстанавливаемого оксида металла, такого как восстанавливаемый оксид металла в форме частиц (например, сыпучий восстанавливаемый оксид в форме частиц). Материал-носитель обычно имеет высокую площадь поверхности. Оксиды металла могут использоваться благодаря их, как правило, высокой тепловой и химической стабильности.

Как правило, носитель или носитель на основе оксида металла в форме частиц содержит, или состоит из оксида алюминия, оксида магния, диоксида кремния-оксида алюминия, диоксида циркония, цеолита или смеси, сложного оксида или смешанного оксида из любых двух или более из перечисленных, а также необязательно может быть легирован. Он может быть легирован с помощью легирующей добавки, которая является неблагородным металлом, выбираемым из циркония, лантана, алюминия, иттрия, празеодима, церия, бария и неодима. Как правило, легирующая добавка присутствует в количестве 1-10% от массы носителя.

Носитель обычно может представлять собой восстанавливаемый оксид металла и/или промотор (то есть по существу восстанавливаемый оксид металла/промотор), такой как восстанавливаемый оксид металла из числа указанных выше.

В одном общем варианте осуществления, носитель или носитель на основе оксида металла в форме частиц не включает, или не состоит из оксида алюминия, в частности из стабилизированного лантаном оксида алюминия. Предпочтительно, смешанный металлический катализатор не распределен на носителе, содержащем, или состоящим из оксида алюминия, такого как стабилизированный лантаном оксид алюминия.

Как правило, смешанный металлический катализатор может быть нанесен на диоксид церия в форме частиц. Диоксид церия может представлять собой одновременно промотор и носитель.

Восстанавливаемый оксид металла может представлять собой смешанный оксид, содержащий или включающий стабилизатор (то есть восстанавливаемый оксид металла объединен со стабилизатором с образованием смешанного оксида), такой как тугоплавкий металл или его оксид (например, цирконий или диоксид циркония). Когда восстанавливаемый оксид металла представляет собой смешанный оксид, тогда он может быть выбран из оксида марганца, объединенного с цирконием и диоксида церия, объединенного с цирконием. Мольное отношение восстанавливаемого оксида металла к цирконию предпочтительно составляет от 10:1 до 1:10.

В соответствии с другим вариантом восстанавливаемый оксид металла может быть сложным или смешанным оксидом, содержащим или включающим тугоплавкий оксид (то есть восстанавливаемый оксид металла объединен с тугоплавким оксидом). Тугоплавкий оксид может быть выбран из оксида алюминия, оксида магния, диоксида кремния-оксида алюминия и диоксида циркония. Массовое отношение восстанавливаемого оксида металла к тугоплавкому оксиду, как правило, составляет от 3:1 до 1:3.

Каталитическая композиция может содержать платину. Pt более толерантна к сере, чем Pd. Это может позволить каталитической композиции в целом эффективнее подвергаться десульфатации при более низкой температуре.

Как правило, каталитическая композиция дополнительно содержит платину, в которой платина закреплена на отдельном носителе (например, отдельном и отличающемся носителе, таком как подложка на основе оксида металла) относительно распределенного на носителе смешанного металлического катализатора (например, смешанного металлического катализатора на носителе, по меньшей мере, с одним промотором согласно первому аспекту изобретения). Носитель для платины может быть носителем из числа указанных выше. Предпочтительно, чтобы носитель для платины отличался (например, имел отличающийся состав) от носителя для смешанного металлического катализатора.

Когда каталитическая композиция содержит платину, тогда платину предпочтительно объединяют с палладием (более предпочтительно в виде сплава, такого как сплав платина-палладий). Объединение платины с палладием может улучшить устойчивость платины к спеканию.

Платиновый и палладиевый компоненты каталитической композиции могут комбинироваться разными способами.

Смешанный металлический катализатор может находиться на (например, быть нанесенным на), первом восстанавливаемом оксиде металла (например, действующем как взятые вместе носитель и промотор), а платина (и при необходимости палладий) находиться на (например, быть нанесенной на) втором носителе на основе оксида металла, где как смешанный металлический катализатор, так и платина распределены в одной и той же области пористого покрытия, предпочтительно в одном и том же слое пористого покрытия.

Платина (и при необходимости палладий) может находиться на (например, быть нанесенной на) втором носителе на основе оксида металла, который находится в зоне (например, первой зоне) монолитной подложки, находящейся выше по потоку относительно зоны (например, второй зоны), содержащей смешанный металлический катализатор на (например, нанесенный на) восстанавливаемом оксиде металла. Восстанавливаемый оксид металла представляет собой носитель и промотор.

Платина (и при необходимости палладий) на (например, нанесенные на) втором носителе на основе оксида металла может быть распределена в слое, где слой находится под верхним слоем, содержащим смешанный металлический катализатор на (например, нанесенный на) первом восстанавливаемом оксиде металла (то есть первый восстанавливаемый оксид металла представляет собой носитель и промотор). Слой под верхним слоем предпочтительно распределен непосредственно на монолитной подложке.

Как правило, смешанный металлический катализатор может быть нанесен на смешанный оксид или сложный оксид, представляющий собой диоксида церия, объединенный с оксидом алюминия в форме частиц. Диоксид церия, объединенный с оксидом алюминия в форме частиц (например, диоксид церия - оксид алюминия) может являться вместе и промотором и носителем.

Каталитическая композиция согласно изобретению в целом не содержит ацетат щелочного металла.

Второй аспект согласно изобретению относится к способу получения каталитической композиции. Каталитическую композицию согласно изобретению можно получить обычным способом пропитки, таким как раскрытый в GB 2122912 A, совместным осаждением, как раскрыто в EP 0602865 A, или отложением/осаждением. Предпочтительно, чтобы каталитическую композицию получали отложением/осаждением из раствора солей металлов, являющихся катализаторами, на суспензию, по меньшей мере, одного промотора и носителя, где промотор и носитель могут быть одинаковыми или отличающимися, при регулировании значения pH в диапазоне от 6 до 8. Полученный осадок промывают, сушат и прокаливают.

Третий аспект согласно изобретению относится к способу понижения рабочей температуры катализатора для конверсии угарного газа и/или углеводородов.

Типичный дизельный двигатель малой мощности с непосредственным впрыском топлива производит приблизительно 1000 ч./млн CO и 900 ч./млн HC при температуре выхлопного газа приблизительно 185°C.

Каталитические композиции согласно изобретению были испытаны на рабочие температуры катализатора для конверсии CO и HC в текущей газовой смеси, имеющей вышеуказанные концентрации CO и HC, в газовом устройстве для модельного испытания активности катализатора (SCAT). Каталитические композиции согласно изобретению, испытанные в газовом устройстве SCAT предпочтительно имели рабочую температуру катализатора для конверсии CO (температура при 80% конверсии CO) менее 180°C, более предпочтительно менее 150°C, и рабочую температуру катализатора для конверсии HC (температура при 80% конверсии HC) предпочтительно менее 200°C, более предпочтительно менее 180°C. Для 50% конверсии CO и 50% конверсии HC рабочие температура катализатора предпочтительно составляли менее 150°C, более предпочтительно менее 130°C для CO и предпочтительно менее 190°C более предпочтительно менее 180°C для HC.

Обычные дизельные двигатели с непосредственным впрыском топлива могут производить выхлопные газы, содержащие до 2000 ч./млн угарного газа и более при холодном запуске в виде части стратегии прогрева. Также такие количества CO могут вырабатываться во время резкого ускорения. Каталитические композиции согласно изобретению являются эффективными при обеспечении конверсии таких больших количеств CO, когда они присутствуют в выхлопных газах. Каталитические композиции согласно изобретению, испытанные в газовом устройстве SCAT при содержаниях CO до 2000 ч./млн, имеют рабочая температура катализатора для конверсии CO (температура при 80% конверсии CO) предпочтительно менее 180°C, более предпочтительно менее 150°C. Для 50% конверсии CO рабочая температура катализатора предпочтительно составляет менее 150°C, более предпочтительно менее 130°C.

Как правило, каталитическая композиция имеет температуру для 80% конверсии угарного газа менее 180°C, предпочтительно менее 150°C, когда свежеприготовленная каталитическая композиция подвергается контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора в присутствии до 2000 ч./млн угарного газа.

Каталитическая композиция согласно изобретению может иметь температуру для 80% конверсии угарного газа менее 180°C, предпочтительно менее 150°C, после того, как каталитическую композицию подвергли старению при 500°C в течение 2 ч или 600°C в течение 2 ч, и когда ее подвергают контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора.

Каталитическая композиция согласно изобретению может иметь температуру для 80% конверсии угарного газа менее 180°C, после того, как каталитическую композицию подвергли процессам сульфатации и десульфатации, и когда ее подвергают контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора.

Как правило, каталитическая композиция имеет температуру для 80% конверсии угарного газа менее 180°C, предпочтительно менее 150°C, когда свежеприготовленную каталитическую композицию подвергают контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора.

Кроме того, присутствие таких больших количеств CO не снижает эффективности катализатора для конверсии HC. Напротив рабочая температура катализатора для конверсии HC значительно понижается по мере увеличения количества CO, присутствующего в системе выхлопного газа. Каталитическая композиция согласно изобретению при испытании в газовом устройстве SCAT при содержаниях HC до 2000 ч./млн имеет рабочую температуру катализатора для конверсии HC (температура при 80% конверсии HC) предпочтительно менее 180°C, более предпочтительно менее 150°C.

Каталитические композиции согласно изобретению являются термостойкими, так что конверсия CO и HC не ухудшается по мере старения каталитических композиций. Каталитические композиции согласно изобретению, которые были подвергнуты старению путем нагревания при 500°C в течение 2 ч, а затем при 750°C в течение 10 ч и испытаны в газовом устройстве SCAT с применением описанных для свежеприготовленных катализаторов условий, имеют рабочую температуру катализатора для конверсии CO (температура при 80% конверсии CO) предпочтительно менее 180°C, более предпочтительно менее 150°C.

Каталитические композиции согласно изобретению являются толерантными к процессам сульфатации и десульфатации. Десульфатация может быть легко достигнута путем контактирования каталитических композиций с выхлопным газом при повышенных температурах. Кроме того, повторная сульфатация и десульфатация не оказывают негативного влияния на конверсию CO и HC. При подвергании контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива с добавлением SO2 в концентрации, достаточной, чтобы обеспечить приблизительно 10 мг S на г каталитической композиции, рабочая температура катализатора для 80% конверсии CO составляла предпочтительно менее 180°C.

Каталитическая композиция согласно изобретению может иметь температуру для 80% конверсии углеводорода менее 200°C, предпочтительно менее 180°C, когда свежеприготовленную каталитическую композицию подвергают контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора.

Как правило, каталитическая композиция имеет температуру для 80% конверсии одноокиси углеводорода менее 200°C, предпочтительно менее 180°C, когда свежеприготовленную каталитическую композицию подвергают контактированию с текущей газовой смесью, которая имитирует обычные выбросы дизельного двигателя с непосредственным впрыском топлива, в газовом устройстве для модельного испытания активности катализатора в присутствии до 2000 ч./млн угарного газа.

Как можно увидеть в примерах и прилагаемых фигурах, 2% масс. Au-0,5% масс. Pd/CeO2 катализатор согласно настоящему изобретению имеет несколько лучшие CO T80 и CO T70 активности для свежеприготовленного, подвергнутого старению, сульфатированного и десульфатированного, чем 0,5% масс. Au-2% масс. Pd/CeO2 катализатор согласно изобретению при испытании активности катализатора с использованием синтетической газовой смеси (SCAT) в газовом устройстве. Однако в недавних и предварительных испытаниях на дизельном двигателе малой мощности для транспортных средств видно, что в полной газовой смеси активность у каталитической композиции 0,5% масс. Au-2% масс. Pd/CeO2 лучше, чем у каталитической композиции 2% масс. Au-0,5% масс. Pd/CeO2.

В четвертом аспекте согласно изобретению, монолитная подложка каталитического конвертера может являться проточным монолитом (например, проточным монолитом имеющим сотовую структуру) или фильтром (например, фильтрующим монолитом). Как известно в данной области (см. например, WO 01/080978), фильтр может представлять собой фильтр полного потока (как правило, известный как фильтр со стенкой, через которую проходит поток) или фильтр неполного потока.

Проточный монолит (например, проточный монолит имеющий сотовую структуру) или фильтр (например, фильтрующий монолит) может быть металлическим или керамическим.

Проточный монолит, как правило, включает монолит, имеющий сотовую структуру (например, металлический или керамический монолит, имеющий сотовую структуру) с множеством каналов, простирающихся через него, где каналы являются открытыми с обоих концов. Когда монолитная подложка представляет собой проточный монолит, тогда каталитический конвертер согласно изобретению, как правило, является дизельным катализатором окисления (DOC) или предназначен для использования в качестве дизельного катализатора окисления (DOC).

Фильтр или фильтрующий монолит, как правило, содержит множество входных каналов и множество выходных каналов, в котором входные каналы открыты с конца, расположенного выше по потоку (то есть со стороны входа выхлопного газа) и перекрыты или закупорены с расположенного ниже по потоку конца (то есть со стороны выхода выхлопного газа), выходные каналы перекрыты или закупорены с конца, расположенного выше по потоку, и открыты с расположенного ниже по потоку конца, и в котором каждый входной канал отделен от выходного канал пористой структурой. Когда монолитная подложка представляет собой фильтрующий монолит, тогда каталитический конвертер согласно изобретению, как правило, является каталитическим фильтром сажи (CSF), или предназначен для использования в качестве каталитического фильтра сажи (CSF).

Когда монолитная подложка представляет собой фильтрующий монолит, предпочтительно, чтобы фильтрующий монолит представлял собой фильтр со стенкой, через которую проходит поток. В фильтре со стенкой, через которую проходит поток, каждый входной канал поочередно отделяется от выходного канала стенкой с пористой структурой и наоборот. Предпочтительно, чтобы входные каналы и выходные канал располагались с образованием сотовой структуры. Когда имеется сотовая структура, предпочтительно, чтобы каналы, являющиеся соседними в вертикальном и боковом направлениях к входному каналу, были перекрыты с расположенного выше по потоку конца и наоборот (то есть каналы, являющиеся соседними в вертикальном и боковом направлениях к выходному каналу, перекрыты с расположенного ниже по потоку конца). При рассмотрении с любого конца, поочередно перекрытые и открытые концы каналов принимают вид шахматной доски.

В принципе, монолитная подложка может иметь любую форму или размер. Однако форму и размер монолитной подложки обычно выбирают таким образом, чтобы оптимизировать подвергание контактированию каталитической композиции с выхлопным газом. Монолитная подложка может, например, иметь трубчатую или волокнистую форму, или может состоять из частиц. Примеры подходящих несущих монолитных подложек включают монолитную подложку в виде сотовидного кордиерита, монолитную подложку в виде сотовидного SiC, монолитную подложку из материала типа слоистого волокна или трикотажа, монолитную подложку пенистого типа, монолитную подложку поперечно точного типа, монолитную подложку в виде металлической проволочной сетки, монолитную подложку в виде металлического пористого тела и монолитную подложку в виде керамических частиц.

Каталитический конвертер согласно изобретению, как правило, предназначен для использования в качестве дизельного катализатора окисления (DOC) или каталитического фильтра сажи (CSF).

В пятом аспекте изобретение обеспечивает систему очистки выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси. Система очистки выхлопного газа содержит каталитический конвертер и устройство контроля токсичности выхлопных газов. Обычно устройство контроля токсичности выхлопных газов отделено от каталитического конвертера (например, устройство контроля токсичности выхлопных газов имеет отдельную монолитную подложку по отношению к монолитной подложке каталитического конвертера), и предпочтительно каталитический конвертер находится выше по потоку относительно устройства контроля токсичности выхлопных газов.

Устройство контроля токсичности выхлопных газов моно выбирать из фильтра твердых частиц выхлопа дизельных двигателей (DPF), катализатора-адсорбента NOx (NAC), катализатора восстановления NOx углеводородами (LNC), катализатора селективного каталитического восстановления (SCR), дизельного катализатора окисления (DOC), каталитического фильтра сажи (CSF), фильтра, содержащего покрытие из катализатора селективного каталитического восстановления (SCRF) и комбинаций из двух или более из перечисленных. Все устройства контроля токсичности выхлопных газов, описываемые терминами фильтры твердых частиц выхлопа дизельных двигателей (DPF), катализаторы-адсорбенты NOx (NAC), катализаторы восстановления NOx углеводородами (LNC), катализаторы селективного каталитического восстановления (SCR), дизельный катализатор окисления (DOC), каталитические фильтры сажи (CSF) и фильтры, содержащие покрытие из катализатора селективного каталитического восстановления (SCRF), являются известными в данной области.

Примеры устройств контроля токсичности выхлопных газов, предназначенных для использования совместно с каталитическим конвертером согласно изобретению, или для включения в систему очистки выхлопного газа согласно изобретению, приведены ниже.

Фильтр твердых частиц выхлопа дизельных двигателей представляет собой устройство контроля токсичности выхлопных газов, имеющее фильтрующую подложку. Фильтр твердых частиц выхлопа дизельных двигателей предпочтительно содержит подложку, где монолитная подложка является фильтрующим монолитом, или проточным монолитом, как определено выше, предпочтительно фильтрующим монолитом. Монолитная подложка может быть покрыта каталитической композицией.

Каталитическая композиция для фильтра твердых частиц выхлопа дизельных двигателей может быть подходящей для окисления (i) твердых примесей (PM) и/или (ii) угарного газа (CO) и углеводородов (HC). Когда каталитическая композиция является подходящей для окисления PM, тогда конечное устройство контроля токсичности выхлопных газов называется каталитическим фильтром сажи (CSF). Каталитический фильтр сажи (CSF) также является устройством контроля токсичности выхлопных газов, имеющим фильтрующую подложку. Как правило, каталитический состав для CSF содержит платину и/или палладий.

Каталитическая композиция фильтра твердых частиц выхлопа дизельных двигателей может быть композицией для адсорбции NOx. Когда каталитическая композиция является композицией для адсорбции NOx, устройство контроля токсичности выхлопных газов является примером катализатора-адсорбента NOx (NAC). Устройства контроля токсичности выхлопных газов, где каталитическая композиция является композицией для адсорбции NOx, были описаны (см., например, EP 0766993). Композиции для адсорбции NOx являются известными в данной области (см., например, EP 0766993 и US 5473887). Композиции для адсорбции NOx предназначены для адсорбции NOx из обедненного выхлопного газа (лямбда >1) и десорбции NOx, когда концентрация кислорода в выхлопном газе уменьшается. Выделенный NOx может затем подвергаться восстановлению до N2 с помощью подходящего восстановителя (например, моторного топлива), которое ускоряется с помощью каталитического компонента, такого как родий, содержащегося в самой композиции для адсорбции NOx, или находящегося ниже по потоку относительно композиции для адсорбции NOx.

Как правило, композиция для адсорбции NOx содержит компонент на основе щелочного металла, компонент на основе щелочноземельного металла или компонент на основе редкоземельного металла, или комбинацию из двух или более из указанных компонентов, где компонент на основе редкоземельного металла содержит лантан или иттрий. Предпочтительно, чтобы компонент на основе щелочного металла содержал калий или натрий, более предпочтительно калий. Предпочтительно, чтобы компонент на основе щелочноземельного металла содержал барий или стронций, более предпочтительно барий.

Композиция для адсорбции NOx может дополнительно содержать материал-носитель и/или каталитический компонент на основе металла. Материал-носитель можно выбирать из оксида алюминия, диоксида церия, диоксида титана, диоксида циркония и их смесей. Каталитический компонент на основе металла может содержать металл, выбираемый из платины (Pt), палладия (Pd), родия (Rh) и комбинаций из двух или более из них.

Катализаторы восстановления NOx углеводородами (LNC) являются известными в данной области. Предпочтительные катализаторы восстановления NOx углеводородами (LNC) содержат либо (a) платину (Pt), нанесенную на оксид алюминия, либо (b) ионно-обмененный на медь цеолит, в частности ионно-обмененный на медь ZSM-5.

Катализаторы SCR также известны в данной области. Когда система очистки выхлопного газа согласно изобретению содержит катализатор SCR, тогда система очистки выхлопного газа может дополнительно содержать инжектор для того, чтобы впрыскивать азотсодержащий восстановитель, такой как аммиак или мочевина, в выхлопной газ ниже по потоку относительно катализатора для окисления угарного газа (CO) и углеводородов (HC) и выше по потоку относительно катализатора SCR. Вместо, или в дополнение к инжектору, система очистки выхлопного газа может дополнительно содержать средства управления двигателем для обогащения выхлопного газа углеводородами. Тогда катализатор SCR может использовать углеводороды в качестве восстановителя для восстановления NOx. Когда подложка катализатора SCR представляет собой фильтрующий монолит, тогда катализатор является катализатором SCRF. Катализатор SCRF представляет собой устройство контроля токсичности выхлопных газов, имеющее фильтрующую подложку.

В первом варианте осуществления системы очистки выхлопного газа, система очистки выхлопного газа содержит каталитический конвертер согласно изобретению, предпочтительно такой как DOC, и катализатор селективного каталитического восстановления (SCR). Такое относительное расположение можно назвать DOC/SCR. Этот вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации с фильтром, содержащим покрытие из катализатора селективного каталитического восстановления (SCRF), где каталитический конвертер предпочтительно является, или предназначен для использования в качестве дизельного катализатора окисления. За каталитическим конвертером согласно изобретению, как правило, следует (например, находится выше по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор для азотсодержащего восстановителя может быть расположен между каталитическим конвертером и катализатором селективного каталитического восстановления (SCR). Таким образом, за каталитическим конвертером может следовать (например, находиться выше по потоку) инжектор для азотсодержащего восстановителя, а за инжектором азотсодержащего восстановителя может следовать (например, находиться выше по потоку) катализатор селективного каталитического восстановления (SCR).

Второй вариант осуществления системы очистки выхлопного газа содержит каталитический конвертер согласно изобретению, предпочтительно такой как DOC, и фильтр, содержащий покрытие из катализатора селективного каталитического восстановления (SCRF). Такое относительное расположение можно назвать DOC/SCRF. Этот вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси в комбинации с фильтром, содержащим покрытие из катализатора селективного каталитического восстановления (SCRF), где каталитический конвертер предпочтительно является, или предназначен для использования в качестве дизельного катализатора окисления. За каталитическим конвертером согласно изобретению, как правило, следует (например, находится выше по потоку) фильтр, содержащий покрытие из катализатора селективного каталитического восстановления (SCRF). Инжектор азотсодержащего восстановителя может находиться между каталитическим конвертером и фильтром, содержащим покрытие из катализатора селективного каталитического восстановления (SCRF). Таким образом, за каталитическим конвертером может следовать (например, находиться выше по потоку) инжектор азотсодержащего восстановителя, а за инжектором азотсодержащего восстановителя может следовать (например, находиться выше по потоку) фильтр, содержащий покрытие из катализатора селективного каталитического восстановления (SCRF).

В третьем варианте осуществления системы очистки выхлопного газа, система очистки выхлопного газа содержит каталитический конвертер согласно изобретению, предпочтительно такой как DOC, и либо фильтр твердых частиц выхлопа дизельных двигателей (DPF), либо каталитический фильтр сажи (CSF). Такое относительное расположение можно назвать DOC/DPF или DOC/CSF. Этот вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации с фильтром твердых частиц выхлопа дизельных двигателей или каталитическим фильтром сажи, где каталитический конвертер предпочтительно является, или предназначен для использования в качестве дизельного катализатора окисления. За каталитический конвертером, как правило, следует (например, находится выше по потоку) фильтр твердых частиц выхлопа дизельных двигателей или каталитический фильтр сажи (CSF). Таким образом, например, выходное отверстие каталитического конвертера соединено с входным отверстием фильтра твердых частиц выхлопа дизельных двигателей или каталитического фильтра сажи.

В четвертом варианте осуществления системы очистки выхлопного газа, система очистки выхлопного газа содержит дизельный катализатор окисления и каталитический конвертер согласно изобретению, предпочтительно такой как каталитический фильтр сажи (CSF). Такое относительное расположение можно также назвать компоновкой DOC/CSF. Вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации с дизельным катализатором окисления (DOC), где катализатор окисления предпочтительно является, или предназначен для использования в качестве каталитического фильтра сажи. Как правило, за дизельным катализатором окисления (DOC) следует (например, находится выше по потоку) каталитический конвертер согласно изобретению. Таким образом, выходное отверстие дизельного катализатора окисления соединено с входным отверстием каталитического конвертера согласно изобретению.

Пятый вариант осуществления системы очистки выхлопного газа относится к системе очистки выхлопного газа, содержащей каталитический конвертер согласно изобретению, предпочтительно такой как DOC, фильтр твердых частиц выхлопа дизельных двигателей или каталитический фильтр сажи (CSF) и катализатор селективного каталитического восстановления (SCR). Такое относительное расположение может быть названо DOC/DPF/SCR или DOC/CSF/SCR и является предпочтительной системой очистки выхлопного газа для транспортного средства с дизельным двигателем малой мощности. Этот вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации либо с фильтром твердых частиц выхлопа дизельных двигателей, либо с каталитическим фильтром сажи (CSF), а также катализатором селективного каталитического восстановления (SCR), где каталитический конвертер предпочтительно является, или предназначен для использования в качестве дизельного катализатора окисления. За каталитическим конвертером, как правило, следует (например, находится выше по потоку) фильтр твердых частиц выхлопа дизельных двигателей или каталитический фильтр сажи (CSF). За DPF или CSF, как правило, следует (например, находится выше по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотсодержащего восстановителя может располагаться между DPF или CSF и катализатором селективного каталитического восстановления (SCR). Таким образом, за DPF или CSF может следовать (например, находиться выше по потоку) инжектор азотсодержащего восстановителя, а за инжектором азотсодержащего восстановителя может следовать (например, находиться выше по потоку) катализатор селективного каталитического восстановления (SCR).

Шестой вариант осуществления системы очистки выхлопного газа относится к системе очистки выхлопного газа, содержащей дизельный катализатор окисления (DOC), каталитический конвертер согласно изобретению, предпочтительно такой как каталитический фильтр сажи (CSF), и катализатор селективного каталитического восстановления (SCR). Это также является компоновкой DOC/CSF/SCR. Еще один аспект этого варианта осуществления относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации с дизельным катализатором окисления (DOC) и катализатором селективного каталитического восстановления (SCR), где каталитический конвертер предпочтительно является, или предназначен для использования в качестве каталитического фильтра сажи (CSF). За дизельным катализатором окисления (DOC), как правило, следует (например, находится выше по потоку) каталитический конвертер согласно изобретению. За каталитическим конвертером согласно изобретению, как правило, следует (например, находится выше по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотсодержащего восстановителя может располагаться между каталитическим конвертером и катализатором селективного каталитического восстановления (SCR). Таким образом, за каталитическим конвертером может следовать (например, находиться выше по потоку) инжектор азотсодержащего восстановителя, а за инжектор азотсодержащего восстановителя может следовать (например, находиться выше по потоку) катализатор селективного каталитического восстановления (SCR).

В седьмом варианте осуществления системы очистки выхлопного газа, система очистки выхлопного газа содержит каталитический конвертер согласно изобретению, предпочтительно такой как DOC, катализатор селективного каталитического восстановления (SCR) и либо каталитический фильтр сажи (CSF), либо фильтр твердых частиц выхлопа дизельных двигателей (DPF). Относительное расположение называется либо DOC/SCR/CSF, либо DOC/SCR/DPF. Этот вариант осуществления также относится к использованию каталитического конвертера для обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной смеси, в комбинации с катализатором селективного каталитического восстановления (SCR) и либо каталитическим фильтром сажи (CSF), либо фильтром твердых частиц выхлопа дизельных двигателей (DPF), где каталитический конвертер предпочтительно является, или предназначен для использования в качестве дизельного катализатора окисления.

В седьмом варианте осуществления системы очистки выхлопного газа за каталитическим конвертером согласно изобретению, как правило, следует (например, находится выше по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотсодержащего восстановителя может располагаться между каталитическим конвертером и катализатором селективного каталитического восстановления (SCR). Таким образом, за каталитическим конвертером может следовать (например, находиться выше по потоку) инжектор азотсодержащего восстановителя, а за инжектором азотсодержащего восстановителя может следовать (например, находиться выше по потоку) катализатор селективного каталитического восстановления (SCR). За катализатором селективного каталитического восстановления (SCR) следует (например, находится выше по потоку) каталитический фильтр сажи (CSF) или фильтр твердых частиц выхлопа дизельных двигателей (DPF).

Система сгорания обедненной смеси относится к использованию обедненных горючих смесей как в двигателе внутреннего сгорания, работающем на бензиновом топливе, так и в двигателе внутреннего сгорания, работающем на дизельном (воспламенение от сжатия) топливе. Моторное топливо может также включать, по меньшей мере, некоторое количество биодизеля, биоэтанола, компонентов, полученных по технологии "газ в жидкость", сжиженного нефтяного газа или природного газа. Двигатель может использоваться в мобильном устройстве, таком как транспортное средство, или в стационарном устройстве, таком как электрогенераторная установка. Предпочтительно использование обедненных смесей осуществляется в дизельном двигателе внутреннего сгорания (то есть в дизельном двигателе), более предпочтительно дизельном двигателе внутреннего сгорания в мобильном устройстве, а именно в транспортном средстве. Транспортные средства включают дизельный двигатель как малой мощности, так и большой мощности для, например, автомобилей, поездов и судов, предпочтительно для транспортных средств малой мощности, более предпочтительно легковых автомобилей.

Предпочтительно, чтобы двигатель внутреннего сгорания, работающий на обедненной смеси, представлял собой дизельный двигатель.

ОПРЕДЕЛЕНИЯ

Во избежание недоразумений, там, где смешанный металлический катализатор распределен на носителе, он описывается как "нанесенный".

Любая ссылка на “чистый палладий” в данном контексте, как правило, относится, к оксиду палладия или металлическому палладию. “Чистый палладий” предполагает то, что он присутствует отдельно от (то есть не является частью) сплава палладий-золото. Как правило, чистый палладий присутствует в виде оксида палладия.

Термин "смешанный оксид" в данном контексте, как правило, относится к однофазной смеси оксидов, такой как обычно известные в данной области.

Термин "сложный оксид" в данном контексте, как правило, относится к композиции из оксидов, имеющей более одной фазы, такой как обычно известные в данной области. Как правило, "сложный оксид" представляет собой в значительной степени аморфный материал на основе оксидов, содержащий оксиды, по меньшей мере, двух элементов, которые не являются истинным смешанным оксидом, состоящим из, по меньшей мере, двух элементов.

Термин "пористое покрытие" является известным в данной области и относится к прилипшему покрытию, которое обычно наносится на монолитную подложку в процессе изготовления каталитического конвертера. Покрытие или пористое покрытие, как правило, содержит один или несколько компонентов каталитической композиции.

Термин "область пористого покрытия" в данном контексте относится к области пористого покрытия на монолитной подложке. "Область пористого покрытия" может, например, быть распределена или нанесена на монолитную подложку в виде "слоя" или "зоны". Площадь или структуру пористого покрытия на монолитной подложке, как правило, регулируют в процессе нанесения пористого покрытия на монолитную подложку. "Область пористого покрытия", как правило, имеет четкие границы или края (то есть можно отличить одну область пористого покрытия от другой области пористого покрытия, используя обычные аналитические методы).

Термин "зона" в данном контексте относится к области пористого покрытия с практически равномерной длиной. Длина зоны может быть такой же, как полная длина монолитной подложки. Обычно длина зоны меньше полной длины монолитной подложки.

ПРИМЕРЫ

Настоящее изобретение будет теперь для наглядности описано в следующих примерах, ссылаясь на прилагаемые чертежи.

Пример 1 - получение свежеприготовленных каталитических композиций

40 г CeO2 суспендировали в 1600 мл воды и нагрели до 55°C в течение 15 минут.

1,3284 г нитрата Pd растворили в 20 мл воды. 1,6157 г тетрахлораурата водорода растворили 20 мл обессоленной воды. Эти растворы добавили в перемешиваемую суспензию оксида совместно с 150 мл 0,05М K2CO3 с переменной скоростью, чтобы поддерживать значение pH в диапазоне от 6 до 8. По окончании добавления суспензию перемешивали при 55°C в течение 1 ч, при этом поддерживали значение pH в диапазоне от 6 до 8. Каталитическую композицию собрали путем фильтрации и промывали на фильтрующем слое до тех пор, пока проводимость не стала составлять менее 5 мкСм. Каталитическую композицию (0,5Pd 2Au нанесенные на CeO2, который также действует как промотор) оставили на фильтровальной бумаге внутри воронки до высыхания и затем дополнительно сушили в течение ночи при 105°C.

Каталитические композиции, полученные согласно изобретению, подробно описаны в Таблице 1. В каждом случае промотор на основе восстанавливаемого оксида металла представлял собой диоксид церия, который также выполнял функцию носителя.

Пример 2 - получение ссылочных/сравнительных катализаторов

Pt-CeO2, полученный способом совместного осаждения

50 г Pt-CeO2 с номинальным содержанием 0,9% масс. Pt был получен с использованием Ce(NO3)3·6H2O (126 г), хлорплатиновой кислоты (CPA) (1,148 г) и твердого NaOH (36 г). NaOH растворили в 6 литрах деионизированной воды и довели до кипения. CPA и Ce(NO3)3 растворили в воде и довели объем до 500 см3. Полученный раствор добавили по каплям к кипящему раствору NaOH и получили черный осадок. Затем осадок кипятили в течение часа, отфильтровали и промыли для удаления NO3-, Cl- и Na+. Промытый осадок высушили при 110°C и затем прокаливали на воздухе при 500°C.

Получение диоксида церия (CeO2)

Диоксид церия был получен с использованием Ce(NO3)3⋅6H2O (126 г) и твердого NaOH (36 г). NaOH растворили в 6 литрах деионизированной воды и довели до кипения. Ce(NO3)3 растворили в воде и довели объем до 500 см3. Полученный раствор добавили по каплям к кипящему раствору NaOH с получением серовато-белого осадка. Затем осадок кипятили в течение часа, отфильтровали и промыли для удаления NO3- и Na+. Промытый осадок высушили при 110°C и затем прокаливали на воздухе при 500°C.

Получение свежеприготовленного Pt-диоксид церия путем пропитки (Pt-диоксид церия (пропитанный))

3,1892 г нитрата Pt развели приблизительно в 5 мл обессоленной воды. Смесь добавили в один прием к 50 г CeO2, полученного описанным выше способом. Pt/CeO2 сушили в сушильном шкафу в течение ночи и затем прокаливали при 500°C в течение 2 ч.

Получение свежеприготовленного Pd-CeO2 путем пропитки по влагоемкости

0,26588 г нитрата Pd развели приблизительно в 5 мл обессоленной воды. Смесь постепенно добавили к 20 г CeO2, полученного описанным выше способом. 2Pd-CeO2 сушили в сушильном шкафу при 105°C в течение нескольких часов, затем прокаливали при 500°C в течение 2 ч.

Получение свежеприготовленного Au-CeO2 путем отложения/осаждения

20 г CeO2, полученного описанным выше способом, суспендировали в 800 мл воды и нагрели до 55°C в течение 15 минут. Раствор 1,0137 г HAuCl4 добавили в перемешиваемую суспензию оксида совместно с K2CO3 с переменной скоростью, чтобы поддерживать значение pH в диапазоне от 6 до 8. Суспензию перемешивали при 55°C в течение 1 ч, при этом поддерживали значение pH в диапазоне от 6 до 8. Катализатор собрали путем фильтрации и промывали на фильтрующем слое до тех пор, пока проводимость не стала составлять менее 5 мкСм. Катализатор сушили в течение ночи при 105°C и прокаливали при 500°C в течение 2 ч.

Получение Pt-Pd-CeO2 путем пропитки

1,065 г нитрата Pd перемешивали с 2,167 г нитрата Pt и 0,3440 г лимонной кислоты с использованием ~10 мл обессоленной воды до полного растворения. Смесь постепенно добавили к носителю из CeO2, полученному описанный выше способом. Pt-Pd-CeO2 сушили в сушильном шкафу при 105°C в течение нескольких часов, после чего прокаливали при 500°C в течение 2 ч.

2Pd-Al2O3, полученный путем пропитки

9,64 г нитрата Pd развели в 5 мл обессоленной H2O. Смесь добавили по каплям к 40 г Al2O3. 2Pd-Al2O3 сушили в сушильном шкафу при 105°C в течение нескольких часов, после чего прокаливали при 500°C в течение 2 ч.

2Au-0,5Pd-Al2O3, полученный путем отложения/осаждения

20 г оксида алюминия суспендировали в 800 мл воды и нагревали до 55°C в течение 15 минут. 1,2165 г нитрата Pd смешали с раствором 0,8 г HAuCl4 при минимальном добавлении воды и добавили в перемешиваемую суспензию оксида совместно с K2CO3 с переменной скоростью, чтобы поддерживать значение pH в диапазоне от 6 до 8. Суспензию перемешивали при 55°C в течение 1 ч, при этом поддерживали значение pH в диапазоне от 6 до 8. Катализатор собрали путем фильтрации и промывали на фильтрующем слое до тех пор, пока проводимость не стала составлять менее 5 мкСм, сушили в течение ночи при 105°C и прокаливали при 500°C в течение 2 ч.

0,5Au-2Pd-Al2O3, полученный путем отложения/осаждения

20 г оксида алюминия суспендировали в 800 мл воды и нагревали до 55°C в течение 15 минут. 4,8148 г нитрата Pd смешали с раствором 0,2036 г HAuCl4 при минимальном добавлении воды и добавили в перемешиваемую суспензию оксида совместно с K2CO3 с переменной скоростью, чтобы поддерживать значение pH в диапазоне от 6 до 8. По окончании добавления, суспензию перемешивали при 55°C в течение 1 ч, при этом поддерживали значение pH в диапазоне от 6 до 8. Катализатор собрали путем фильтрации и промывали на фильтрующем слое до тех пор, пока проводимость не стала составлять менее 5 мкСм, сушили в течение ночи при 105°C и прокаливали при 500°C в течение 2 ч.

Пример 3 - старение

"Свежеприготовленные" каталитические композиции были получены путем прокаливания на воздухе при 500°C в течение 2 ч (см. описанный выше пример 2). Для получения катализаторов, подвергнутых старению при высокой температуре, брали свежеприготовленный катализатор и нагревали его на воздухе при 600°C в течение 2 ч или при 750°C в течение 10 ч. Подвергнутые старению или свежеприготовленные катализаторы описаны как «чистые», когда они не подвергались контактированию с соединениями серы, или «сульфатированные», когда они подвергались, или «десульфатированные», когда сульфатированный катализатор был подвергнут контактированию с газовым потоком с повышенной температурой, включающим дополнительный углеводород, с целью удаления адсорбированных на нем соединений серы.

Пример 4 - условия испытаний

Каталитические композиции были испытаны в газовом устройстве для модельного испытания активности катализатора (SCAT) с использованием входящих газовых смесей, описанных в таблице 2.

Во всех случаях оставшаяся часть представляет собой азот.

Пример 5 - повторная сульфатация и десульфатация

2Pd-0,5Au-CeO2 согласно изобретению и сравнительный Pd-CeO2 были подвергнуты старению согласно примеру 3 (750°C в течение 10 ч). Затем они были подвергнуты старению при воздействии соединений серы путем подвергания контактированию с использованием газового устройства SCAT, с SO2 при концентрации, являющейся достаточной, чтобы обеспечить приблизительно 10 мгS/г катализатора и температуре 300°C. Подвергнутый старению при воздействии соединений серы катализатор затем десульфатировали в газовой смеси согласно таблице 3 при повышенной температуре и с дополнительным введением HC. Процесс сульфатации/десульфатации был затем повторен. Результаты показаны на фигуре 3.

Пример 6 - результаты испытания катализатора

В нижеприведенной таблице 3 показаны температуры для конверсии 80% CO и 50% HC для свежеприготовленного катализатора, полученного согласно изобретению в примере 1, и для сравнительных свежеприготовленных катализаторов, полученных согласно примеру 2, испытанных в газовом устройстве SCAT, как описано в примере 4.

В таблице 3 ясно показано, что свежеприготовленный катализатор согласно изобретению обеспечивает более низкую рабочую температура катализатора для конверсии как 80% CO, так и 50% HC, по сравнению со сравнительными свежеприготовленными катализаторами.

В нижеприведенной таблице 4 показаны температуры для 80% конверсии CO и 50% конверсии HC в присутствии высоких концентраций CO для свежеприготовленного катализатора, полученного согласно изобретению и сравнительных свежеприготовленных катализаторов, испытанных в газовом устройстве SCAT как описано в примере 4.

В таблице 4 ясно показано, что свежеприготовленный катализатор согласно изобретению обеспечивает более низкую рабочую температуру катализатора для конверсии 80% CO, по сравнению со сравнительными свежеприготовленными катализаторами, в присутствии более высокой концентрации CO. Кроме того, рабочие температуры катализатора для конверсии как HC, так и CO, понижаются по мере увеличения концентрация CO.

В нижеприведенной таблице 5 показаны температуры для 80% конверсии CO для свежеприготовленных и подвергнутых старению каталитических композиций, полученных согласно изобретению, и сравнительных свежеприготовленных и подвергнутых старению каталитических композиций, которые подвергали старению как описано в примере 3, испытанных в газовом устройстве SCAT как описано в примере 4.

В таблице 5 ясно показано, что подвергнутая старению каталитическая композиция согласно изобретению является термостойкой и способна к поддержанию низких рабочих температур катализатора для конверсий 80% CO в обоих случаях. Кроме того, для случаев сравнительных свежеприготовленных и подвергнутых старению каталитических композиций показано, что подвергнутые старению сравнительные каталитические композиции являются значительно менее устойчивыми, чем их свежеприготовленные аналоги.

В нижеприведенной таблице 6 показаны температуры для 80% конверсии CO и 50% конверсии HC для подвергнутых старению каталитических композиций, полученных согласно изобретению, и сравнительных подвергнутых старению каталитических композиций, которые подвергали старению как описано в примере 3 в течение 10 ч при 750°C, испытанных в газовом устройстве SCAT как описано в примере 4 в присутствии смеси углеводородов.

Смесь углеводородов была выбрана, чтобы имитировать условия испытания двигателя. Для обеих смесей углеводорода присутствует улучшение в отношении низкой рабочей температуры катализатора для конверсии как CO, так и HC, для подвергнутого тепловому старению катализатора согласно изобретению по сравнению со сравнительным катализатором.

Фигура 1 представляет собой диаграмму, на которой показано как изменяется температура для конверсии 80% CO после теплового старения при 750°C в течение 10 ч для каталитических композиций, полученных согласно изобретению, то есть 2Pd-0,5Au-CeO2 и 0,5Pd-2Au-CeO2, и сравнительных каталитических композиций, то есть Au-CeO2, Pd-CeO2, Pt-Pd-CeO2 и Pt-CeO2 (пропитанный), относительно свежеприготовленных образцов тех же самых катализаторов, то есть прокаленных при 500°C в течение 2 ч.

На фигуре 1 ясно показано, что каталитические композиции согласно изобретению имеют повышенную термическую устойчивость по сравнению со сравнительными каталитическими композициями.

Фигура 2 представляет собой диаграмму, на которой показано как изменяется температура для конверсии 50% CO, когда каталитическая композиция подвергалась длительному прокаливанию в течение 10 часов при 750°C для каталитических композиций, полученных согласно изобретению, то есть 2Pd-0,5Au-CeO2 и 0,5Pd-2Au-CeO2, и сравнительных каталитических композиций, то есть Pd-Al2O3, 2Au-0,5Pd-Al2O3, 0,5Au-2Pd-Al2O3.

На фигуре 2 ясно показано, что каталитическая композиция согласно изобретению, где промотором является диоксид церия, имеет повышенную активность благодаря суммарному эффекту взаимодействия Au-Pd с диоксидом церия, по сравнению с оксидом алюминия.

Фигура 3 представляет собой диаграмму, на которой показано, как изменяется температура для конверсии 70% CO, когда каталитическая композиция является чистой и когда была подвержена сульфатации при 300°C и десульфатации при повышенной температуре, для каталитических композиций, полученных согласно изобретению, то есть 2Pd-0,5Au-CeO2 и 0,5Pd-2Au-CeO2, и сравнительных каталитических композиций, то есть 2Pd-CeO2.

На фигуре 3 ясно показано, что каталитическая композиция согласно изобретению, где Au соединен с Pd таким образом, что сплав Pd-Au обогащен Au, имеет повышенную толерантность к сере, и процесс десульфатации при повышенной температуре оказывает на него меньшее воздействие, по сравнению с металлом, то есть Pd, самим по себе.

В заключение необходимо отметить, что все вместе результаты показывают, что каталитическая композиция согласно изобретению обеспечивает пониженные рабочие температуры катализатора для конверсии как CO, так и HC, по сравнению с известными в данной области каталитическими композициями. Кроме того, активность катализатора поддерживается в присутствии больших количеств CO, то есть при запуске двигателя, каталитическая композиция является термостойкой и может легко подвергаться сульфатации и десульфатации при отсутствии значительного снижения ее каталитической активности.

Во избежание каких-либо недоразумений все содержание любого и всех документов предшествующего уровня техники, приведенных в данном документе, включено в данный документ в качестве ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ КОМПРЕССИОННОГО ВОСПЛАМЕНЕНИЯ | 2013 |

|

RU2650522C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| КАТАЛИЗИРОВАННЫЙ БЛОК-НОСИТЕЛЬ | 2012 |

|

RU2618058C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2570197C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2668272C2 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ЗАПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2014 |

|

RU2692809C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2755297C2 |

| КАТАЛИЗАТОР, ПРЕДОТВРАЩАЮЩИЙ ПРОСКОК АММИАКА, СПРОЕКТИРОВАННЫЙ В КАЧЕСТВЕ ПЕРВОГО В СИСТЕМЕ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ (SCR) | 2016 |

|

RU2715653C2 |

| МОНОЛИТНАЯ ПОДЛОЖКА С КАТАЛИЗАТОРОМ SCR | 2012 |

|

RU2608998C2 |

Изобретение относится к каталитическому конвертеру для очистки выбрасываемых из двигателей внутреннего сгорания выхлопных газов. При этом каталитический конвертер содержит монолитную подложку, покрытую каталитической композицией, содержащей смешанный металлический катализатор, где смешанный металлический катализатор содержит распределенные на носителе чистый палладий и сплав палладий-золото, где атомное соотношение Pd:Au в смешанном металлическом катализаторе составляет от 95:5 до 80:20 и где сплав палладий-золото обогащен золотом, и по меньшей мере один промотор, где указанный промотор содержит по меньшей мере один восстанавливаемый оксид металла, где по меньшей мере один промотор является носителем для смешанного металлического катализатора, и где промотором и носителем является диоксид церия. Изобретение также относится к системе очистки выхлопного газа двигателя внутреннего сгорания и к устройству, содержащему такую систему очистки. 3 н. и 10 з.п. ф-лы, 3 ил., 6 табл., 6 пр.

1. Каталитический конвертер для очистки выбрасываемых из двигателей внутреннего сгорания выхлопных газов, содержащий монолитную подложку, покрытую каталитической композицией, содержащей смешанный металлический катализатор,

где смешанный металлический катализатор содержит:

распределенные на носителе чистый палладий и сплав палладий-золото, где атомное соотношение Pd:Au в смешанном металлическом катализаторе составляет от 95:5 до 80:20 и где сплав палладий-золото обогащен золотом, и

по меньшей мере один промотор, где указанный промотор содержит, по меньшей мере один восстанавливаемый оксид металла, где по меньшей мере один промотор является носителем для смешанного металлического катализатора и где промотором и носителем является диоксид церия.

2. Каталитический конвертер по п. 1, в котором количество палладия и золота в смешанном металлическом катализаторе составляет от 0,5 до 10% масс.

3. Каталитический конвертер по п. 1 или 2, в котором по меньшей мере один восстанавливаемый оксид объединен со стабилизатором или же объединен с тугоплавким оксидом в виде сложного или смешанного оксида.

4. Каталитический конвертер по п. 1 или 2, в которой носитель легирован неблагородным металлом.

5. Каталитический конвертер по п. 1 или 2, в котором каталитическая композиция дополнительно содержит платину, расположенную на отдельном и отличающемся, по сравнению с смешанным металлическим катализатором, носителе на основе оксида металла.

6. Каталитический конвертер по п. 5, в котором платина, расположенная на отдельном и отличающемся носителе на основе оксида металла, и смешанный металлический катализатор распределены в одном и том же слое пористого покрытия.

7. Каталитический конвертер по п. 5, в котором платина, расположенная на отдельном и отличающемся носителе на основе оксида металла, распределена в слое под верхним слоем, содержащим смешанный металлический катализатор.

8. Каталитический конвертер по п. 5, в котором отдельный и отличающийся носитель на основе оксида металла дополнительно содержит палладий.

9. Каталитический конвертер по п. 8, в котором платина, расположенная на отдельном и отличающемся носителе на основе оксида металла, и палладий, и смешанный металлический катализатор распределены в одном и том же слое пористого покрытия.

10. Каталитический конвертер по п. 8, в котором платина, расположенная на отдельном и отличающемся носителе на основе оксида металла, и палладий распределены в слое под верхним слоем, содержащим смешанный металлический катализатор.

11. Каталитический конвертер по любому из пп. 1, 2 или 6-10, в котором монолитная подложка является проточным монолитом или фильтром с сотовой структурой.

12. Система очистки выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси, содержащая каталитический конвертер по любому из пп. 1-11.

13. Устройство, содержащее двигатель внутреннего сгорания, работающий на обедненной смеси, и систему очистки выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси, по п. 12.

| US 20080125308 A1, 29.05.2008 | |||

| US 20100158779 A1, 24.06.2010 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2428769C1 |

Авторы

Даты

2017-11-09—Публикация

2013-06-07—Подача