ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к катализированному блоку-носителю для использования при очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси, в частности транспортных двигателей внутреннего сгорания, чей катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В основном существует 4 класса загрязнителей, которые по закону запрещены межгосударственными организациями по всему миру: монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM).

Так как стандарты на содержание выхлопных газов для допустимого выброса таких загрязнителей в выхлопных газах из транспортных двигателей становятся все более жесткими, для соответствия этим стандартам на содержание выхлопных газов предлагается и развивается объединение систем управления двигателем и множества каталитических систем доочистки выхлопных газов. Для выхлопных систем, содержащих сажевый фильтр, распространено периодическое использование управления двигателем (например, каждые 500 км) для увеличения температуры в фильтре, чтобы по существу сжечь всю оставшуюся сажу, задержанную на фильтре, таким образом, чтобы вернуть систему к базовому уровню. Эти управляемые двигателем такты сжигания сажи часто называют «регенерацией фильтра». В то время как основная цель регенерации фильтра - сжигание сажи, осевшей на фильтре, одно из непреднамеренных последствий заключается в том, что одно или более каталитических покрытий, присутствующих в выхлопной системе, например покрытие фильтра на самом фильтре (так называемый катализированный сажевый фильтр (CSF)), окислительный катализатор (такой как дизельный окислительный катализатор (DOC)) или катализатор адсорбера NOх (NAC), расположенные выше по потоку или ниже по потоку от фильтра (например, первый DOC, за которым идет дизельный сажевый фильтр, за которым в свою очередь идет второй DOC и в конце катализатор SCR), могут регулярно подвергаться высоким температурам выхлопных газов в зависимости от уровня управления двигателем в системе. Такие условия можно также испытать при непреднамеренных редких аварийных режимах двигателя или неконтролируемых или слабо контролируемых тактах регенерации. Однако некоторые дизельные двигатели, в частности дизельные двигатели большой мощности, работающие при большой нагрузке, могут даже подвергать катализаторы значительным температурам, например >600°C, при нормальных рабочих условиях.

Так как производители транспортных средств совершенствуют свои двигатели и системы управления двигателем для соответствия стандартам на содержание выхлопных газов, производители транспортных средств просят заявителя/патентообладателя предложить каталитические компоненты и комбинации каталитических компонентов, чтобы помочь в достижении цели соответствия нормам стандартов на содержание выхлопных газов. Такие компоненты включают катализаторы DOC для окисления CO, HC, а также по выбору NO; фильтры CSF для окисления CO, HC, также по выбору для окисления NO и для захвата твердых частиц для последующего сжигания; катализаторы NAC для окисления CO и HC и для окисления монооксида азота (NO) и абсорбирования его из обедненного выхлопного газа и чтобы десорбировать адсорбированный NOx и для восстановления его до N2 в обогащенном выхлопном газе (см. ниже); и катализаторы реакции селективного каталитического восстановления (SCR) для восстановления NOx до N2 в присутствии азотного восстановителя, такого как аммиак (см. ниже).

На практике каталитические составы, применяемые в катализаторах DOC и фильтрах CSF, достаточно похожи. В большинстве случаев, однако, принципиальным различием между использованием DOC и CSF является блок-носитель, на который наносится каталитический состав: в случае DOC блок-носитель является, как правило, сквозным для потока блоком-носителем, содержащим металлический или керамический блок сотовой структуры, содержащий множество вытянутых каналов, проходящих насквозь, чьи каналы открыты на обоих концах; блок-носитель CSF - это фильтрующий блок, такой как фильтр типа «wall-flow», например керамический пористый фильтр-блок, содержащий множество входных каналов, размещенных параллельно с множеством выходных каналов, причем каждый входной канал и каждый выходной канал ограничиваются частично керамической стеной пористой структуры, причем каждый входной канал поочередно отделяется от выходного канала керамической стеной пористой структуры и наоборот. Другими словами фильтр типа «wall-flow» - это конструкция сотовой структуры, определяющая множество первых каналов, закрытых на конце выше по потоку, и множество вторых каналов, не закрытых на конце выше по потоку, но закрытых на конце ниже по потоку. Если смотреть с любого из концов, поочередно закрытые и открытые концы каналов принимают вид шахматной доски.

Довольно сложные многочисленные слоистые конструкции катализаторов, таких как DOC и NAC, могут наноситься на сквозной блок-носитель. Хотя и возможно покрыть поверхность фильтрующего блока, например поверхность входного канала фильтра типа «wall-flow», больше чем одним слоем каталитического состава, проблема при покрытии фильтрующих блоков состоит в том, чтобы избежать чрезмерно увеличивающегося противодавления во время работы, перегрузки фильтрующего блока покрытием из пористого оксида катализатора, тем самым ограничивая проход газа через него. Следовательно, хотя покрытие поверхности фильтрующего блока-носителя последовательно одним или более слоями катализатора не является невозможным, более распространено, чтобы различные каталитические составы были разделены либо по зонам, например аксиально разделенные передние и задние полузоны блока фильтра, либо иначе за счет покрытия входного канала блока-носителя фильтра типа «wall-flow» первым каталитическим составом, а его выходного канала вторым каталитическим составом. Однако в определенных вариантах исполнения изобретения входной канал фильтра покрывается одним или более слоями, которые могут быть одного и того же или различных каталитических составов. Также предлагается покрывать состав NAC на фильтрующий блок-носитель (см., например, патент EP 0766993).

В выхлопных системах, состоящих из множества компонентов катализатора, где каждый содержит отдельный блок-носитель, как правило, катализатор SCR размещается ниже по потоку DOC, и/или CSF, и/или NAC, потому что известно, что при окислении оксида азота (NO) в выхлопном газе до диоксида азота (NO2) таким образом, что ниже по потоку из DOC, и/или CSF, и/или NAC соотношение NO:NO2 составляет примерно 1:1, ниже по потоку промотируется реакция SCR (см. ниже). Также хорошо известно из патента EP 341832 (так называемый сажеуловитель с постоянной регенерацией или CRT®), что NO2, полученный окислением NO в выхлопном газе до NO2, может быть использован для сжигания сажи пассивно на выходном фильтре. В расположениях выхлопной системы, где важное значение имеет процесс, описанный в патенте EP341832, если бы катализатор SCR был расположен в начале фильтра, это бы ослабило или предотвратило процесс сжигания захваченной сажи в NO2, потому что большинство NOx, используемых для сжигания сажи, вероятно, были бы удалены на катализаторе SCR.

Однако предпочтительное расположение системы для дизельных малотоннажных транспортных средств представляет окислительный катализатор (DOC), за которым следует инжектор с азотсодержащим восстановителем, затем катализатор SCR и в конце катализированный сажевый фильтр (CSF). Сокращение для такого расположения - «DOC/SCR/CSF». Это расположение предпочтительно для дизельных малотоннажных транспортных средств, потому что важным фактором является достижение конверсии NOx в выхлопной системе так быстро, насколько возможно, после того как запускается двигатель транспортного средства, чтобы дать возможность: (i) предшественникам азотсодержащих восстановителей, таким как аммиак, быть впрыснутыми/растворенными, чтобы выделить аммиак для конверсии NOx; и (ii) настолько высокой конверсии NOx, насколько возможно. Если бы фильтр с большой теплоемкостью был размещен в начале SCR катализатора, т.е. между DOC и SCR катализатором («DOC/CSF/SCR»), (i) и (ii) заняли бы больше времени на их выполнение, и конверсия NOx как целая часть ездового цикла экологического класса могла бы быть уменьшена. Удаление сажи может быть осуществлено, используя кислород, а редкая вынужденная регенерация фильтра осуществляется, используя техники управления двигателем.

Также предлагается наносить покрытие катализатора SCR из пористого оксида на сам блок-носитель фильтра (см., например, патент WO 2005/016497), в случае чего окислительный катализатор может быть размещен выше по потоку носителя фильтра, покрытого SCR (независимо от того, является ли окислительный катализатор компонентом DOC, CSF или NAC), чтобы модифицировать соотношение NO/NO2 для промотирования активности восстановления NOx на катализаторе SCR. Существуют также предложения разместить NAC выше по потоку катализатора SCR, расположенного на сквозном блоке-носителе, чей NAC может образовать NH3 в реакционной смеси во время регенерации данного NAC (см. ниже). Одно такое предложение рассматривается в патенте GB 2375059.

Катализаторы NAC известны, например, из патента US 5473887 и проектируются с целью адсорбирования NOx из обедненного выхлопного газа (лямбда >1) и чтобы десорбировать NOx, когда концентрация кислорода в выхлопном газе уменьшается. Десорбированный NOx может быть восстановлен до N2 посредством подходящего восстановителя, например моторного топлива, активированного каталитическим компонентом, таким как родий, в самом NAC, или расположенного ниже по потоку NAC. На практике управление концентрацией кислорода может периодически подстраиваться под желаемый окислительно-восстановительный состав в соответствии с вычисленной текущей емкостью адсорбции NOx в NAC, например, более обогащенный, чем при нормальной текущей работе двигателя (но все еще обедненного по стехиометрическому составу или где лямбда =1), стехиометрический или стехиометрически обогащенный (лямбда <1). Концентрация кислорода может быть установлена несколькими способами, например сбрасыванием газа, впрыскиванием дополнительного углеводородного топлива в цилиндр двигателя, как во время такта выхлопа, или впрыскивания углеводородного топлива напрямую в выхлопной газ ниже по потоку из коллектора двигателя.

Типичный состав NAC включает компонент каталитического окисления, такой как платина, значительное количество (т.е. значительно больше, чем требуется для использования в качестве промотора, такого как промотор в трехкомпонентном катализаторе) компонента накопления NOx, такого как барий, и катализатор восстановления, например родий. Механизм, часто предлагаемый для накопления NOx из выхлопного газа для этого состава, следующий:

NO+1/2О2→NO2 (1); и

BaO+2NO2+1/2О2→Ba(NO3)2 (2),

где в реакции (1) оксид азота реагирует с кислородом на активных областях окисления на платине, чтобы сформировать NO2. Реакция (2) включает адсорбцию NO2 накопительным материалом в форме неорганического нитрата.

При более низких концентрациях кислорода и/или повышенных температурах данные нитратные соединения становятся термодинамически нестабильными и распадаются, выделяя NO или NO2 согласно реакции (3) ниже. В присутствии подходящего восстановителя эти оксиды азота впоследствии восстанавливаются оксидом углерода, водородом и углеводородами до N2, что может заменить восстановительный катализатор (см. реакцию (4)).

Ba(NO3)2→BaO+2NO+3/2О2 или Ba(NO3)2→BaO+2NO2+1/2О2 (3); и

NO+CO→1/2N2+CO2 (4).

(Другие реакции включают Ba(NO3)2+8H2→BaO+2NH3+5H2O, за которой следует NH3+NOx→N2+yH2O или 2NH3+2О2+CO→N2+3H2O+CO2 и т.д.)

В реакциях (1)-(4), включая приведенные выше, данное реакционноспособное соединение бария представлено в качестве оксида. Однако понимают, что в присутствии воздуха большая часть бария находится в виде карбоната или, возможно, гидроксида. Опытный человек может адаптировать схемы реакций, представленные выше, соответствующим образом для соединений бария, не являющихся оксидами, и последовательности каталитических покрытий в потоке выхлопных газов.

Окислительные катализаторы способствуют окислению CO до CO2 и несгоревших HC до CO2 и H2O. Типичные окислительные катализаторы включают платину и/или палладий на носителе с высокой удельной поверхностью.

Прикладное применение технологии SCR для очистки выбросов NOx из двигателей внутреннего сгорания (IC) автотранспортных средств, в особенности двигателей внутреннего сгорания, работающих на бедной топливной смеси, хорошо известно. Примеры азотных восстановителей, которые могут быть использованы в реакции SCR, включают такие соединения, как гидриды азота, например аммиак (NH3), или гидразин, или предшественник NH3.

Предшественники NH3 - это одно или несколько соединений, из которых может быть получен NH3, например, посредством гидролиза. Распад предшественника до аммиака и других побочных продуктов может происходить посредством гидротермического или каталитического гидролиза. Предшественники NH3 включают мочевину (CO(NH2)2) в виде водного раствора или в виде твердого или аммониевого карбамата (NH2COONH4). Если используется в виде водного раствора, предпочтительна эвтектическая смесь, например 32,5% NH3 (водный раствор). В водные растворы могут добавляться примеси, чтобы снизить температуру кристаллизации. В настоящий момент мочевина является предпочтительным источником NH3 в области передвижной техники, потому что она менее токсична, чем NH3, ее легко перевозить и обращаться с ней, недорогая и повсеместно доступная. Неполный гидролиз мочевины может привести к увеличенным выбросам PM при проверках на соответствие испытательному циклу допустимых выбросов, потому частично гидролизованные твердые частицы или капли мочевины будут захвачены фильтрующей бумагой, используемой во время установленной законом проверки для PM, и будут считаться PM массой. При этом высвобождение определенных продуктов неполного гидролиза мочевины, таких как циануровая кислота, нежелательно для окружающей среды.

SCR имеет три основные реакции (представленные ниже в реакциях (5)-(7) включительно), которые восстанавливают NOx до атомарного азота.

4NH3+4NO+O2→4N2+6H2O (например, 1:1 NH3:NO) (5)

4NH3+2NO+2NO2→4N2+6H2O (например, 1:1 NH3:NOx) (6)

8NH3+6NO2→7N2+12H2O (например, 4:3 NH3:NOx) (7)

Сопутствующая нежелательная неселективная побочная реакция:

2NH3+2NO2→N2O+3H2O+N2 (8).

На практике реакция (7) относительно медленная в сравнении с реакцией (5), а реакция (6) - самая быстрая из всех. По этой причине, когда опытные технологи проектируют системы доочистки выхлопных газов для транспортных средств, они часто предпочитают размещать окислительный каталитический элемент (например, DOC, и/или CSF, и/или NAC) в начале SCR катализатора.

Когда определенные катализаторы DOC, и/или NAC, и/или CSF подвергаются высоким температурам, которые встречаются, например, во время регенерации фильтра, и/или в случае остановки двигателя, и/или (в определенных дизельных двигателях большой мощности) при нормальном высокотемпературном выхлопном газе, нижние уровни металлических компонентов платиновой группы, особенно Pt, с учетом достаточного количества времени при высокой температуре могут испариться из DOC, и/или NAC, и/или CSF компонентов, а в последующем металл платиновой группы может быть захвачен на выходном катализаторе SCR. Это может иметь особо вредный эффект на производительность катализатора SCR, т.к. присутствие Pt приводит к высокой активности параллельного неселективного окисления аммиака, как в реакции (9) (которая показывает полное окисление NH3), тем самым производя вторичные выбросы и/или бесполезно потребляя NH3.

4NH3+5О2→4NO+6H2O (9)

Один производитель транспортных средств сообщает о наблюдении данного явления в статье 2009-01-0627 SAE, которая озаглавлена «Воздействие и предотвращение ультранизкого загрязнения металлов платиновой группы на катализаторах SCR в связи с конструкцией DOC» и включает данные сравнения активности конверсии NOх в зависимости от температуры для Fe/цеолитного катализатора SCR, расположенного последовательно за четырьмя катализаторами DOC поставщиков, содержащими металл платиновой группы (PGM), которые взаимодействуют с текущим экспериментальным выхлопным газом при 850°C в течение 16 часов. Представленные результаты показывают, что активность конверсии NOx Fe/цеолитного катализатора SCR, размещенного после 20Pt:Pd DOC при общей концентрации PGM, равной 2,471 кг/м3, изменена в отрицательную сторону при более высоких оценочных температурах как результат загрязнения Pt. Два 2Pt:Pd DOC от различных поставщиков при общей концентрации PGM, равной 3,685 кг/м3, также проверены. В первом 2Pt:Pd DOC активность катализатора SCR затронута в похожей степени, как и проверка на 20Pt:Pd DOC, тогда как в случае второго проверенного 2Pt:Pd DOC активность катализатора SCR загрязнена в меньшей степени, хотя второй 2Pt:Pd DOC все еще показывал пониженную активность конверсии NOx в сравнении с холостой работой (без DOC, только пустой носитель). Авторы заключают, что поставщик второго 2Pt:Pd DOC, который показывает более умеренное ослабление конверсии NOx, был более успешен в стабилизации Pt с концентрацией 2,471 кг/м3 вместе с Pd с концентрацией 1,235 кг/м3. DOC, содержащий только Pd при концентрации 5,295 кг/м3, не демонстрирует воздействия на выходном SCR относительно пустого носителя. Более ранняя работа авторов SAE 2009-01-0627 опубликована в статье № 2008-01-2488 SAE.

Патент EP 0622107 описывает катализатор для очистки выхлопного газа из дизельных двигателей, в которых платиновый катализатор наносится на входную сторону потока выхлопного газа, а палладиевый катализатор наносится на более низкую сторону потока выхлопного газа. Углеводороды (HC) и растворимая органическая масса (SOF) в выхлопном газе могут быть сожжены и удалены платиновым катализатором при низкой температуре. SO2 не окисляется при низкой температуре. Выхлопной газ подогревается до высокой температуры во входной области. HC и SOF эффективно окисляются и удаляются палладиевым катализатором при высокой температуре. SO2 не окисляется даже при более высокой температуре. Данное описание утверждает, что в катализаторе очистки выхлопного газа HC и SOF могут быть удалены при низкой температуре и SO2 не окисляется.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Производители транспортных средств начинают просить заявителя/патентообладателя о создании мер для решения проблемы испарения PGM относительно низких уровней из компонентов выше по потоку от катализаторов SCR. Было бы крайне желательно развивать стратегии для предотвращения этого движения PGM на катализатор SCR, находящийся ниже по потоку, при высоких температурах. Современные изобретатели развили несколько стратегий для соответствия этому запросу.

Авторы настоящего изобретения обнаружили, что испарение платины из катализатора, содержащего PGM, содержащего и платину и палладий, может произойти при экстремальных погодных условиях, когда соотношение весов Pt:Pd больше чем 2:1. Также считается, что где PGM состоит из платины, также может наблюдаться платиновое испарение. Авторы настоящего изобретения разработали катализированный блок-носитель, содержащий PGM для использования в комбинации с выходным катализатором SCR, который избегает или уменьшает проблему PGM, в частности Pt, перемещающегося от входного катализатора с относительно высокой концентрацией Pt к выходному катализатору SCR.

Согласно первому аспекту изобретение обеспечивает катализированный блок-носитель для использования в очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси, при этом катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида, где первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку, где как минимум один PGM в первом покрытии из пористого оксида склонен к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включающим относительно высокие температуры, где второе покрытие из пористого оксида содержит как минимум один оксид металла для захвата испаренного PGM и где второй слой из пористого оксида ориентирован для взаимодействия с выхлопным газом, который взаимодействовал с первой поверхностью из пористого оксида.

Согласно второму аспекту изобретение обеспечивает выхлопную систему для двигателя внутреннего сгорания, работающего на топливных смесях, причем система содержит первый катализированный блок-носитель согласно изобретению.

Согласно следующему аспекту настоящее изобретение обеспечивает двигатель внутреннего сгорания, работающий на бедной топливной смеси, в особенности для транспортного средства, содержащий выхлопную систему согласно любому предыдущему пункту изобретения.

В другом аспекте изобретение обеспечивает транспортное средство, содержащее двигатель согласно изобретению.

Согласно следующему аспекту изобретение обеспечивает способ уменьшения или предотвращения катализатора селективного каталитического восстановления (SCR) в выхлопной системе двигателя внутреннего сгорания, работающего на бедной топливной смеси, от загрязнения металлом платиновой группы (PGM), который может испариться из каталитического состава, содержащего как минимум один PGM, удерживаемый на как минимум одном материале-подложке и размещенный на блоке-носителе выше по потоку катализатора SCR, когда каталитический состав, содержащий PGM, подвергается относительно экстремальным условиям, включающим относительно высокие температуры, причем способ включает захват испаренного PGM в покрытии из пористого оксида, содержащего как минимум один оксид металла, которое размещается на том же самом блоке-носителе, что и каталитический состав, содержащий PGM.

Следующий аспект изобретения относится к использованию оксида металла (т.е. как минимум одного оксида металла) для уменьшения или предотвращения загрязнения катализатора селективного каталитического восстановления (SCR) металлом платиновый группы (PGM), в большинстве случаев в выхлопной системе двигателя внутреннего сгорания, работающего на бедной топливной смеси, где второе покрытие из пористого оксида содержит оксид металла и предназначено для взаимодействия с выхлопным газом, который уже взаимодействовал с первым покрытием из пористого оксида и в котором первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку, и в котором катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида. Обычно оксид металла нужен для захвата испаренного PGM. Как правило, как минимум один PGM в первом покрытии из пористого оксида склонен к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы настоящее изобретение могло быть более понято, делается сноска на следующие примеры посредством только иллюстраций и ссылаясь на сопровождающие чертежи.

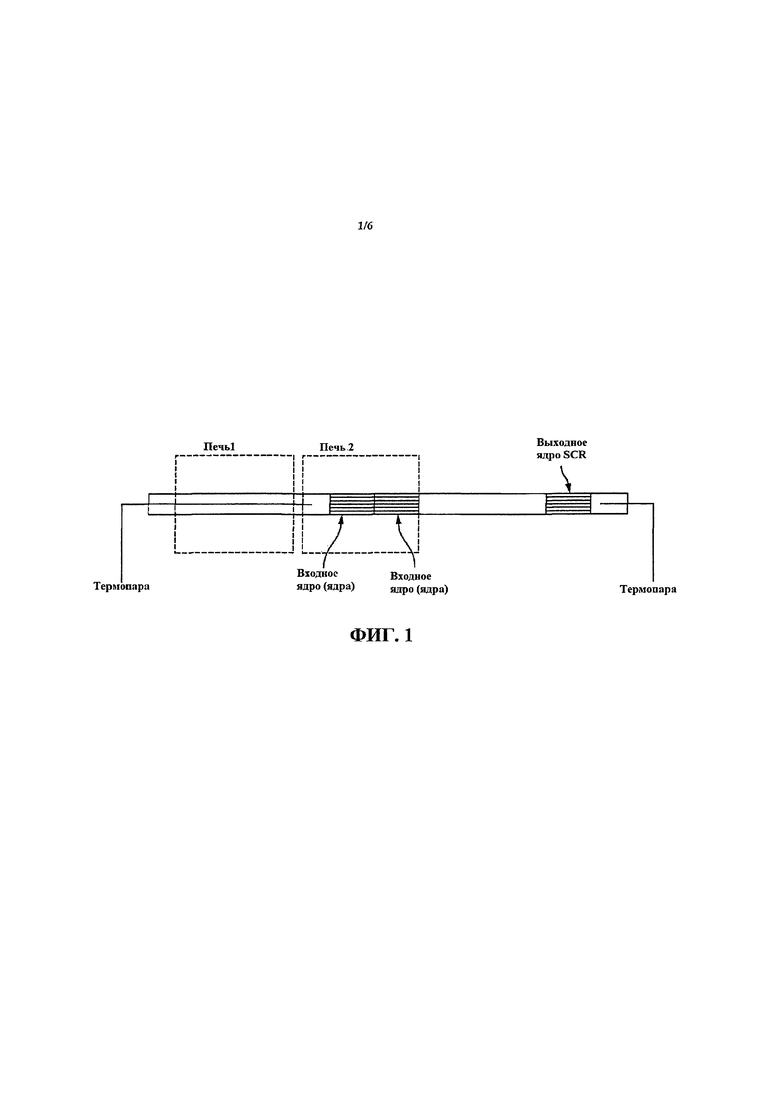

Фиг. 1 является схематическим изображением лабораторного реактора, используемого для проверки платинового загрязнения на Fe/Beta цеолитном катализаторе SCR или Cu/CHA цеолитном катализаторе SCR.

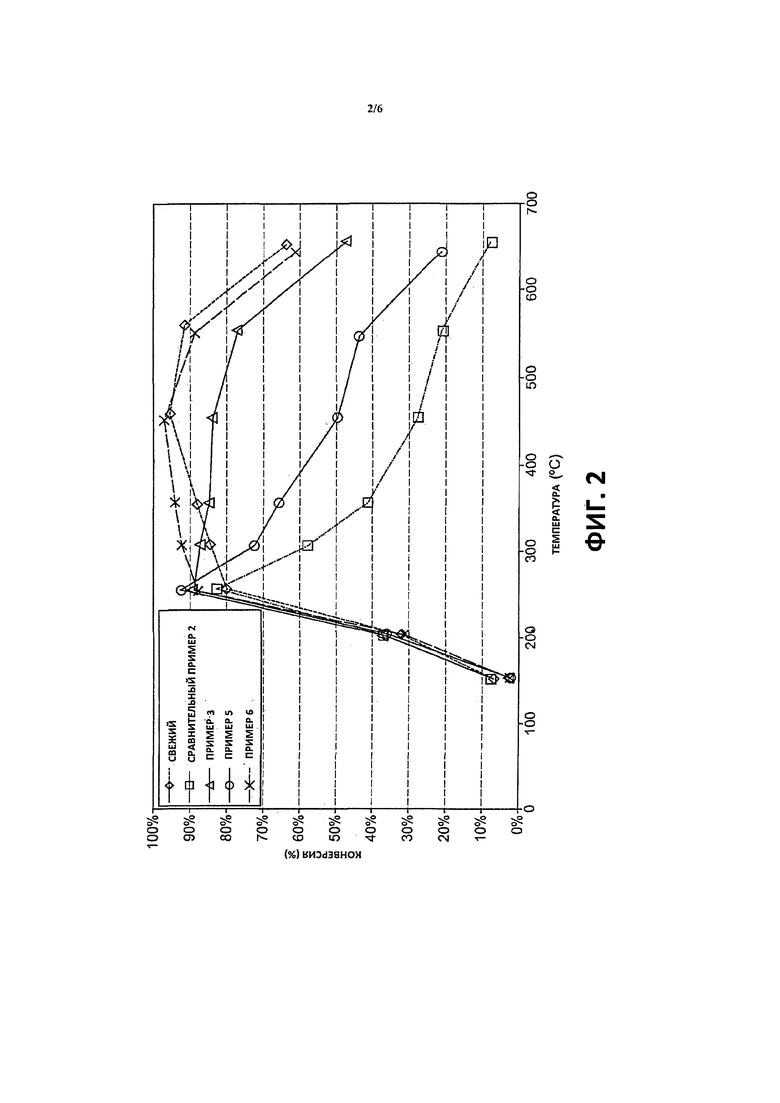

Фиг. 2 является графиком, изображающим зависимость активности конверсии NOx как функции температуры четырех изношенных ядер катализатора SCR, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей образцы ядер примеров 3, 5 и 6 настоящего изобретения или сравнительного примера 2. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

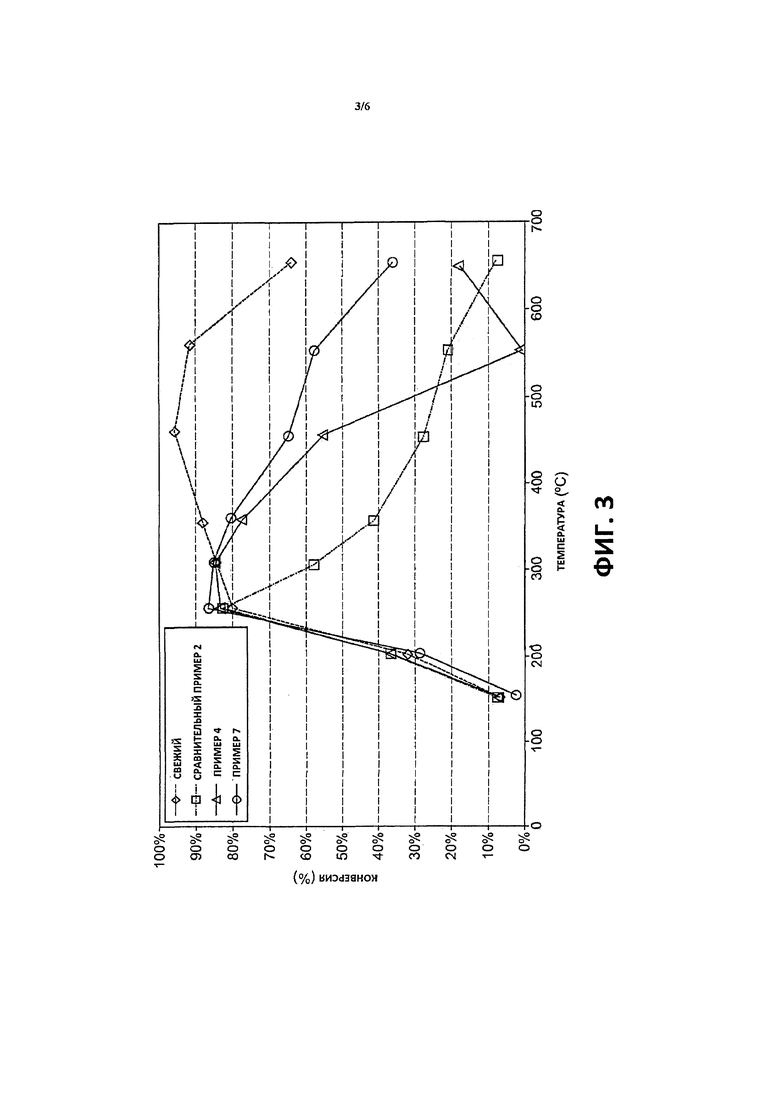

Фиг. 3 является графиком, изображающим зависимость активности конверсии NOx как функции температуры других трех изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей образцы ядер примеров 4 и 7 настоящего изобретения или сравнительного примера 2. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

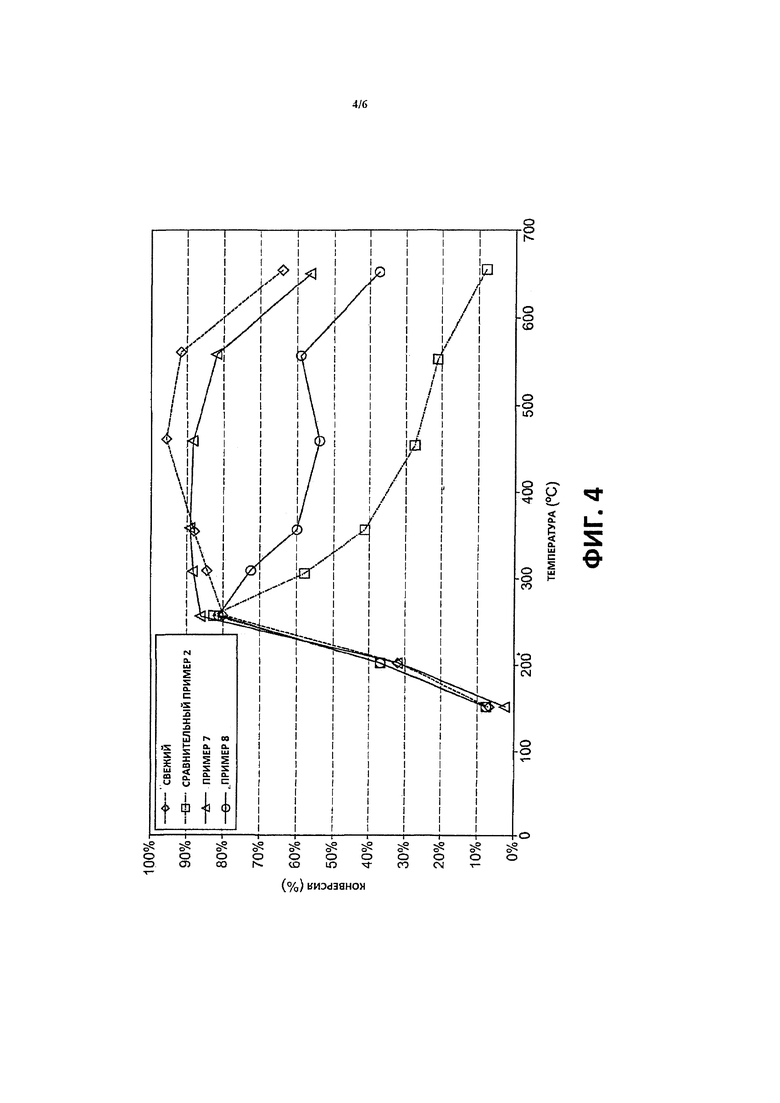

Фиг. 4 является графиком, изображающим зависимость активности конверсии NOx как функции температуры других трех изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей катализированный фильтр типа «wall-flow», расположенный выше по потоку от Fe/Beta цеолитного катализатора SCR, где одна система содержит фильтр, покрытый как на входном, так и на выходном канале с весовым соотношением Pt:Pd, равным 1:1 (пример 7); вторая система содержит фильтр, покрытый как на входном, так и на выходном канале с весовым соотношением Pt:Pd, равным 5:1 (пример 8); а третья сравнительная система содержит фильтр, покрытый как на входном, так и на выходном канале с катализатором, содержащим только Pt. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

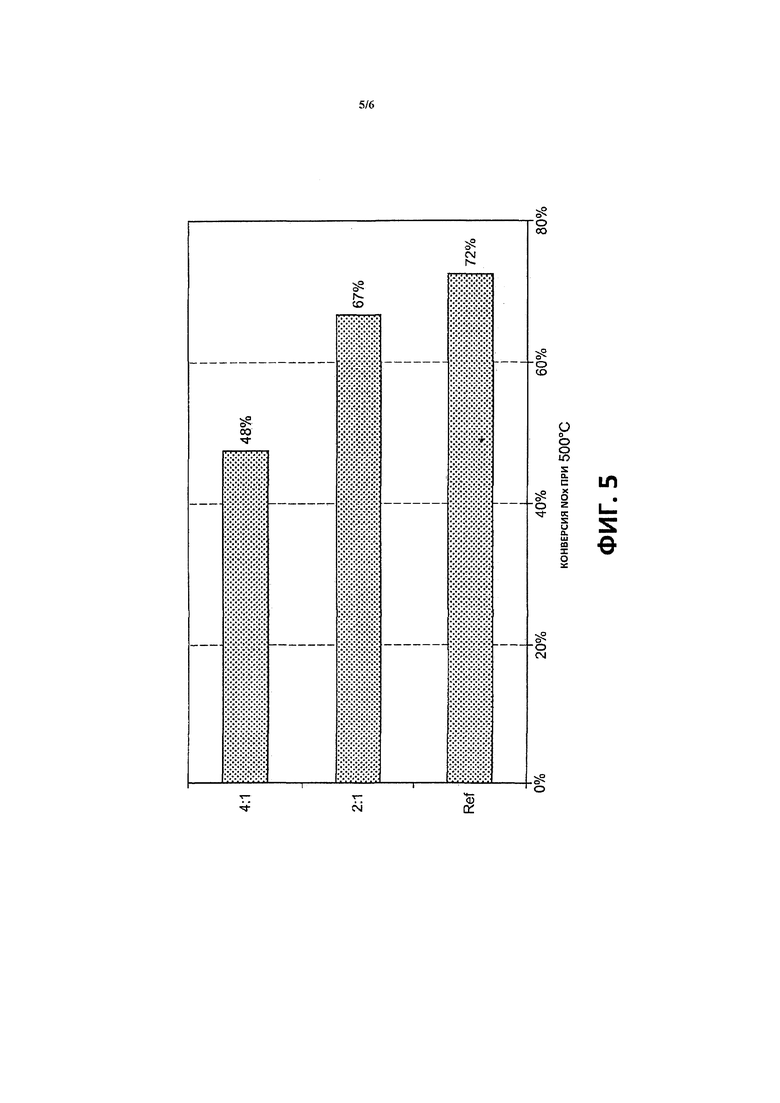

Фиг. 5 является гистограммой, изображающей зависимость конверсии NOx как функции температуры двух изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, показанной на фиг. 1, содержащей образцы ядер дизельного окислительного катализатора примера 11, нагреваемого в трубной печи при 900°C в течение 2 часов в потоке синтетического газа с Cu/CHA цеолитным катализатором SCR, удерживаемым при 300°C, расположенным ниже по потоку.

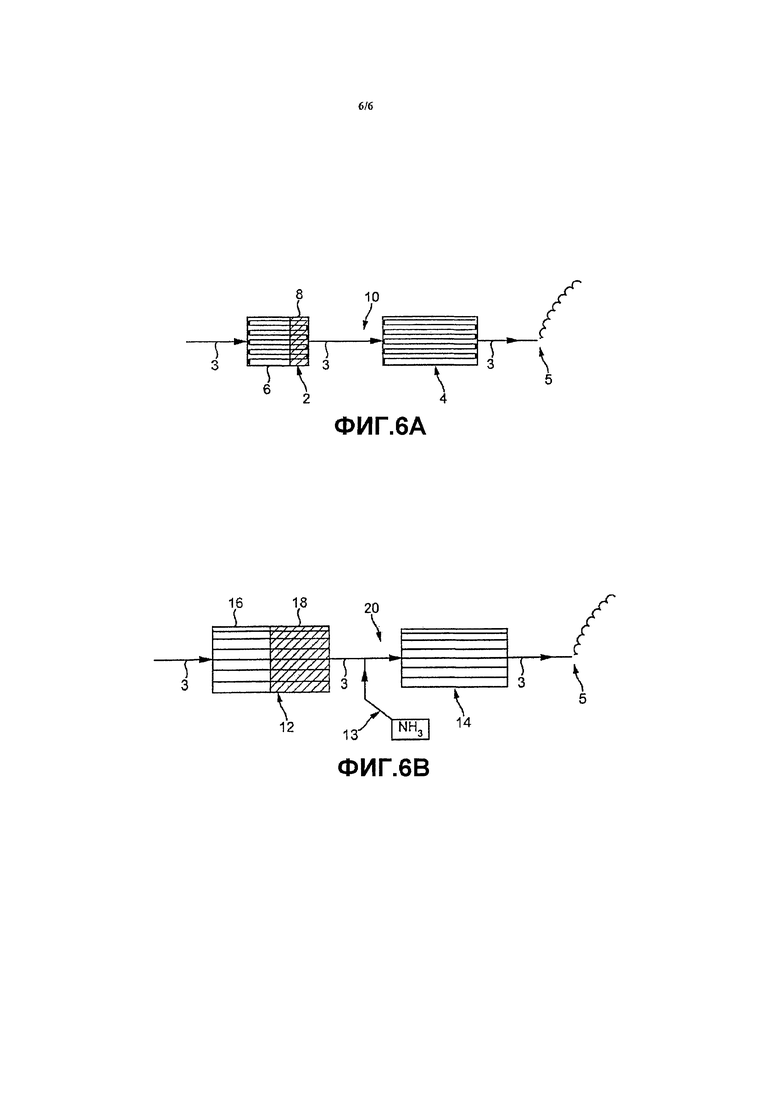

Фиг. 6А и 6B являются схематическими изображениями вариантов исполнения выхлопной системы, включая катализированные блоки-носители согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

В большинстве случаев как минимум один PGM в первом покрытии из пористого оксида содержит платину. Когда как минимум один PGM в покрытии из пористого оксида является платиной, тогда данная платина является PGM, склонным к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры. Относительно экстремальными условиями, включая относительно высокие температуры, являются, например, температуры ≥700°C, предпочтительно ≥800°C или еще более предпочтительно ≥900°C.

Как правило, PGM в первом покрытии из пористого оксида содержит и платину, и палладий. Платина и/или палладий могут быть PGM, склонными к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры. Однако, когда присутствуют и платина и палладий, тогда обычно платина вероятнее является PGM, склонным к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры.

Возможно использование более высоких весовых соотношений Pt:Pd в первом покрытии из пористого оксида для задач, как, например, получение NO2, чтобы поддержать сжигание отфильтрованных твердых частиц ниже по потоку от фильтра, потому что любой PGM, который может испариться из первого покрытия из пористого оксида во время работы, может быть захвачен во втором покрытии из пористого оксида. Как правило, первое покрытие из пористого оксида содержит весовое соотношение Pt:Pd ≤10:1, например 8:1, 6:1, 5:1 или 4:1.

Когда катализированный блок-носитель располагается сразу выше по потоку катализатора SCR (т.е. без какого-либо промежуточного блока-носителя между катализированным блоком-носителем настоящего изобретения и катализатором SCR), предпочтительно, чтобы весовое соотношение Pt:Pd было ≤2, предпочтительно в первом покрытии из пористого оксида или в катализированном блоке-носителе в целом (т.е. в совокупности). Где как минимум один PGM в первом покрытии из пористого оксида содержит и платину, и палладий, предпочтительно весовое соотношение ≤2, такое как ≤1,5:1, например, примерно 1:1. Значение этой характеристики показано в примерах: авторы обнаружили посредством имперической проверки, что предпочтительные весовые соотношения Pt:Pd испаряются меньше, чем подобный катализатор, имеющий весовое соотношение 4:1. В слоевых размещениях катализатора предпочтительно, чтобы внешний слой имел весовое соотношение Pt:Pd ≤2, или, как вариант, чтобы совокупное весовое соотношение Pt:Pd всех слоев вместе составляло ≤2.

Как правило, весовое соотношение Pt:Pd в первом покрытии из пористого оксида или в совокупности составляет ≥35:65 (например, ≥7:13). Предпочтительно, чтобы весовое соотношение Pt:Pd было ≥40:60 (например, ≥2:3), еще более предпочтительно ≥45:55 (например, ≥9:11), особенно ≥50:50 (например, ≥1:1), такое как ≥1,25:1, и еще более предпочтительно ≥1,5:1 (например, ≥1,6:1). Весовое соотношение Pt:Pd либо в первом покрытии из пористого оксида, или в совокупности, как правило, составляет от 10:1 до 7:13. Предпочтительно, чтобы весовое соотношение Pt:Pd составляло от 8:1 до 2:3, более предпочтительно от 6:1 до 9:11, еще более предпочтительно от 5:1 до 1:1, такое как от 4:1 до 1,25:1, и совсем предпочтительно от 2:1 до 1,25:1 (например, от 2:1 до 1,6:1).

В большинстве случаев общая доля металла платиновой группы (PGM) (например, общая доля Pt и/или Pd) составляет от 0,035 до 17,65 кг/м3. Предпочтительная общая сумма PGM составляет от 0,1765 до 14,12 кг/м3, более предпочтительная - от 0,353 до 10,59 кг/м3, еще более предпочтительная - от 0,882 до 8,825 кг/м3 и еще более предпочтительная - от 1,235 до 7,06 кг/м3.

В большинстве случаев, когда катализированный блок-носитель настоящего изобретения содержит платину, тогда платина не легируется бисмутом и/или марганцем. Более предпочтительно, чтобы катализатор не содержал бисмута и/или марганца.

В большинстве случаев оксид металла (т.е. как минимум один металл-оксид-носитель второго покрытия из пористого оксида) содержит оксид металла, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного оксида циркония(IV), оксида церия(IV), оксида титана(IV), необязательно стабилизированного смешанного оксида церия-циркония и смесей любых двух или более из них. Подходящие стабилизаторы включают один или более оксидов кремния и редкоземельных металлов.

Оксид металла второго покрытия из пористого оксида и как минимум один материал-подложка первого покрытия из пористого оксида может быть тем же самым или другим. Предпочтительно, чтобы оксид металла второго покрытия из пористого оксида и как минимум один материал-подложка первого покрытия из пористого оксида были различны.

Второе покрытие из пористого оксида может, как правило, содержать оксид металла в общей доле от 6,102 до 305,118 кг/м3, предпочтительно от 12,204 до 244,092 кг/м3 (например, от 30,511 до 213,583 кг/м3), более предпочтительно от 61,023 до 152,559 кг/м3.

Авторы изобретения обнаружили, что особенно оксиды металлов, содержащие оксиды алюминия и церия(IV), по существу способны к захвату испарившихся PGM, в особенности, оксид церия(IV), который имеет особенное сходство с Pt. Предпочтительно, чтобы оксид металла второго покрытия из пористого оксида выбирался из группы, состоящей из необязательно стабилизированных оксида алюминия, оксида церия(IV) и необязательно стабилизированного смешанного оксида церия-циркония. Более предпочтительно, чтобы оксид металла выбирался из группы, состоящей из необязательно стабилизированного оксида алюминия и необязательно стабилизированного смешанного оксида церия-циркония.

В одном примере исполнения второе покрытие из пористого оксида не содержит палладия и платины. Более предпочтительно, чтобы второе покрытие из пористого оксида не содержало металла платиновой группы (PGM).

В других примерах исполнения второе покрытие из пористого оксида может также содержать каталитический состав, содержащий как минимум один металл, выбранный из группы, состоящей из палладия, серебра, золота и комбинаций любых двух или более из них, в котором как минимум один оксид металла содержит как минимум один металл. Предпочтительно, чтобы второе покрытие из пористого оксида содержало комбинацию палладия и золота, например в виде сплава, как описано в патенте WO 2009/136206 заявителя/патентообладателя.

Когда второе покрытие из пористого оксида содержит каталитический состав, содержащий палладий и золото (например, в виде сплава), тогда, как правило, палладий и золото не легируются бисмутом и/или марганцем. Более предпочтительно, чтобы второе покрытие из пористого оксида не содержало бисмута и/или марганца.

Как правило, общая доля как минимум одного металла во втором покрытии из пористого оксида составляет от 0,353 до 12,355 кг/м3. Предпочтительно, чтобы общая доля была от 0,706 до 10,59 кг/м3, более предпочтительно от 1,059 до 8,825 кг/м3, еще более предпочтительно от 1,588 до 7,06 кг/м3 и даже более предпочтительно от 1,765 до 6,177 кг/м3.

Когда второе покрытие из пористого оксида содержит каталитический состав, содержащий палладий, тогда предпочтительно, чтобы второе покрытие из пористого оксида не содержало платины.

В большинстве случаев второе покрытие из пористого оксида в значительной степени свободно (например, не содержит) от меди и/или родия.

Единственный PGM, присутствующий во втором покрытии из пористого оксида, в большинстве случаев является палладием. Однако в конкретном примере исполнения второе покрытие из пористого оксида содержит платину и палладий. Как правило, весовое соотношение Pt:Pd во втором покрытии из пористого оксида ниже, чем весовое соотношение Pt:Pd в первом покрытии из пористого оксида (т.е. относительная доля Pt к Pd во втором покрытии из пористого оксида ниже, чем относительная доля Pt к Pd в первом покрытии из пористого оксида). Авторы настоящего изобретения обнаружили, что палладий или Pt/Pd катализатор, имеющий относительно высокое содержание Pd, может вести себя как ловушка испарившейся Pt.

Первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку для как минимум одного PGM. Катализатор, как правило, наносится на блок-носитель в виде суспензии пористого оксида, содержащей как минимум одну соль PGM и один или более материалов-подложек в конечном каталитическом покрытии, перед тем как покрытый фильтр высушивается, а затем обжигается. Один или более материалов-подложек можно называть «компонентом покрытия из пористого оксида». Также возможно, что как минимум один PGM предварительно соединяется с одним или более материалом-подложкой перед суспендированием или что совокупность частиц материала-подложки, с которым PGM предварительно соединяется, превращается в суспензию в растворе соли PGM.

Под как минимум одним «материалом-подложкой» здесь подразумевается оксид металла, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного оксида циркония(IV), оксида церия(IV), оксида титана(IV) или необязательно стабилизированного смешанного оксида церия-циркония, молекулярного сита и соединений или комбинаций любых двух или более из них.

Как правило, один материал-подложка первого покрытия из пористого оксида выбирается из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного диоксида циркония(IV), диоксида церия(IV), диоксида титана или необязательно стабилизированного смешанного оксида церия-циркония, молекулярного сита и соединений или комбинаций любых двух или более из них. Предпочтительно, чтобы первое покрытие из пористого оксида содержало как минимум один материал-подложку, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, оксида церия(IV) и смесей или соединений любых двух или более из них.

Как минимум один материал-подложка может включать одно или более молекулярных сит, например алюмосиликатный цеолит. Первостепенная обязанность молекулярного сита в катализаторе PGM для использования в настоящем изобретении состоит в улучшении конверсии углеводорода в течение рабочего цикла посредством хранения углеводорода при более высоких температурах, когда связанные компоненты катализатора металла платиновой группы более активны для конверсии HC. См., например, патент EP 0830201 заявителя/патентообладателя. Молекулярные сита, как правило, используются в каталитических составах согласно изобретению для транспортных средств с дизельным двигателем малой грузоподъемности, в то время как они редко используются в каталитических составах применительно к дизельным двигателям большой грузоподъемности, потому что температуры выхлопных газов в дизельных двигателях большой мощности означают, что функциональная возможность захвата углеводорода в большинстве случаев не требуется.

Однако молекулярные сита, такие как алюмосиликатные цеолиты, не являются особенно хорошими носителями для металлов платиновой группы, потому что это в основном оксид кремния(IV), в особенности относительно более высокие алюмосиликатные молекулярные сита, которые ценятся за их термическую долговечность: они могут термически ухудшаться во время износа, так что структура молекулярного сита может разрушиться и/или PGM может спечься, приведя к более низкой дисперсии и, следовательно, более низкой активности конверсии HC и/или CO. Соответственно, предпочтительно, чтобы первое покрытие из пористого оксида и/или второе покрытие из пористого оксида содержало молекулярное сито на уровне ≤30% по весу (таком как ≤25% по весу, ≤20% по весу, например ≤15% по весу) в отдельном слое покрытия из пористого оксида. Оставшийся как минимум один материал-подложка первого покрытия из пористого оксида и/или второго покрытия из пористого оксида может содержать оксид металла, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного оксида циркония(IV), оксида церия(IV), оксида титана(IV), необязательно стабилизированного смешанного оксида церия-циркония и смесей любых двух или более из них.

Предпочтительные молекулярные сита для использования в качестве материалов-подложек/углеводородных адсорберов - это цеолиты средней пористости, предпочтительно алюмосиликатные цеолиты, т.е. те, что имеют максимальный размер кольца из восьми тетраэдрических атомов, и цеолиты большой пористости (максимум десять тетраэдрических атомов), предпочтительно алюмосиликатные цеолиты, включая натуральные или синтетические цеолиты, такие как фоязит, клиноптилолит, морденит, силикалит, феррьерит, цеолит X, цеолит Y, ультрастабильный цеолит Y, цеолит ZSM-5, цеолит ZSM-12, цеолит SSZ-3, цеолит SAPO-5, оффретит или Beta цеолит, предпочтительно цеолиты ZSM-5, бета и Y. Предпочтительные цеолитные адсорбирующие материалы имеют высокое соотношение оксида кремния(IV) к оксиду алюминия, для улучшенной гидротермической устойчивости цеолит может иметь молярное соотношение оксид кремния(IV)/оксид алюминия от по меньшей мере около 25/1, предпочтительно по меньшей мере около 50/1, с полезными диапазонами от примерно 25/1 до 1000/1, от 50/1 до 500/1, также как примерно от 25/1 до 100/1, от 25/1 до 300/1, от примерно 100/1 до 250/1.

Первое покрытие из пористого оксида может быть размещено в диапазоне конфигураций, связанных со вторым покрытием из пористого оксида. Первое покрытие из пористого оксида может быть размещено в первой зоне первого покрытия из пористого оксида блока-носителя, а второе покрытие из пористого оксида может быть расположено в зоне второго покрытия из пористого оксида блока-носителя, в котором в значительной степени нет перекрывания между зоной первого покрытия из пористого оксида и зоной второго покрытия из пористого оксида (например, нет перекрывания между первым покрытием из пористого оксида и вторым покрытием из пористого оксида). В большинстве случаев зона первого покрытия из пористого оксида размещена выше по потоку от катализированного блока-носителя, а зона второго покрытия из пористого оксида размещена ниже по потоку от катализированного блока-носителя.

В другом случае, или в дополнение, второе покрытие из пористого оксида может быть размещено в слое выше первого покрытия из пористого оксида. Конечно, когда первое покрытие из пористого оксида и второе покрытие из пористого оксида размещаются на фильтре, нужно быть осторожным при любом размещении слоев, чтобы соответствовать характеристике «второе покрытие из пористого оксида ориентировано на взаимодействие с выхлопным газом, который взаимодействовал с первым покрытием из пористого оксида», например, может быть необходимо поменять ориентацию первого и второго покрытий из пористого оксида, нанесенных на выводные каналы фильтра типа «wall-flow».

Блок-носитель для использования в изобретении может быть сквозным блоком-носителем или фильтрующим блоком-носителем. Второе покрытие из пористого оксида в большинстве случаев ориентировано на взаимодействие с выхлопным газом, который взаимодействовал с первым покрытием из пористого оксида. Это нужно для того, чтобы позволить первому покрытию из пористого оксида взаимодействовать сначала с выхлопным газом. Выхлопной газ и любой испарившийся PGM из первого покрытия из пористого оксида затем взаимодействует со вторым покрытием из пористого оксида, которое включает оксид металла для захвата испарившегося PGM.

Фильтрующий блок-носитель, как правило, имеет входные поверхности и выходные поверхности, где входные поверхности отделены от выходных поверхностей пористой структурой. Предпочтительно, чтобы фильтрующий блок-носитель был фильтром типа «wall-flow», т.е. керамическим пористым носителем, содержащим множество входных каналов, размещенных параллельно с множеством выходных каналов, где каждый входной канал и каждый выходной канал ограничены частично керамической стеной пористой структуры, где каждый входной канал попеременно отделен от выходного канала керамической стеной пористой структуры и наоборот. Другими словами фильтр типа «wall-flow» - это структура сотовой структуры, образующая множество первых каналов, закрытых выше по потоку, и множество вторых каналов, не закрытых выше по потоку, но закрытых ниже по потоку. Каналы, вертикально и продольно смежные с первым каналом, закрыты ниже по потоку. Если смотреть с любого конца, попеременно закрытые и открытые концы каналов принимают вид шахматной доски.

Катализированные фильтры, предпочтительно фильтры типа «wall-flow», могут быть покрыты, используя способ, разобранный в патенте WO 2011/080525 заявителя/патентообладателя. То есть способ покрытия блока-носителя сотовой структуры, содержащего множество каналов с жидкостью, содержащей каталитический компонент, причем способ содержит этапы: (i) удержание блока-носителя сотовой структуры в значительной степени вертикально; (ii) введение установленного объема жидкости в носитель через открытые концы каналов на нижнем конце носителя; (iii) герметичное удержание введенной жидкости внутри носителя; (iv) перевернуть носитель, содержащий удержанную жидкость, и (v) создать вакуум на обоих концах каналов носителя на перевернутом нижнем конце носителя, чтобы направить жидкость вдоль каналов носителя. Каталитический состав может быть нанесен на каналы фильтра от первого конца, после чего покрытый фильтр может быть высушен.

Способы создания катализированных блоков-носителей, включая однослойные покрытия из пористого оксида и двухслойные размещения (один слой покрытия из пористого оксида поверх другого слоя покрытия из пористого оксида), известны в данной области техники и включают патент WO 99/47260 заявителя/патентообладателя, описывающий этапы: (a) размещения средств удержания на верхний первый конец блока-носителя; (b) дозирования установленного количества компонента первого покрытия из пористого оксида в вышеупомянутые средства сдерживания в следующем порядке: либо сначала (a), а потом (b), либо сначала (b), а потом (a) и (c), посредством приложения давления или создания вакуума, доставляющего вышеуказанный компонент покрытия из пористого оксида в по меньшей мере часть блока-носителя и удерживающего в значительной степени все вышеупомянутое количество в пределах блока-носителя. На первом этапе покрытие с первого конца нанесения может быть высушено и высушенный блок-носитель может быть развернут на 180 градусов и та же самая процедура может быть проведена с верхним вторым концом блока-носителя, в значительной степени без перекрывания в слоях между нанесениями с первого и второго концов блока-носителя. Конечный продукт покрытия затем сушится, а после обжигается. Процесс повторяется с компонентом второго покрытия из пористого оксида, чтобы обеспечить катализированный (двухслойный) блок-носитель согласно изобретению.

Использование такого способа может контролироваться, используя, например, силу вакуума, длительность вакуума, вязкость покрытия из пористого оксида, содержание сухого вещества в покрытии из пористого оксида, частицы покрытия, общий размер и поверхностное натяжение, чтобы катализатор покрывался преимущественно на входных поверхностях, а также по выбору в пределах пористой структуры, но вблизи к входным поверхностям. В другом случае компоненты покрытия из пористого оксида могут быть раздроблены до размера, например, D90<5 мкм, чтобы они «проникали» в пористую структуру фильтра (см. WO 2005/016497).

Предпочтительно, чтобы катализированный блок-носитель содержал фильтрующий блок-носитель (например, катализированный блок-носитель - это катализированный фильтрующий блок-носитель) и зональное размещение первого покрытия из пористого оксида и второго покрытия из пористого оксида. Более предпочтительно, чтобы зона первого покрытия из пористого оксида содержала входные поверхности фильтрующего блока-носителя, а зона второго покрытия из пористого оксида содержала выходные поверхности фильтрующего блока-носителя. В этом контексте входные поверхности в большинстве случаев относятся к стенкам каналов фильтрующего блока-носителя, через который выходит выхлопной газ. Таким, образом, например, пористая структура или стенки, разделяющие входные и выходные поверхности каналов, определяют переход между зоной первого покрытия из пористого оксида и зоной второго покрытия из пористого оксида.

Первое покрытие из пористого оксида может содержать окислительный катализатор или катализатор адсорбера NOx (NAC), как описано в уровне техники по изобретению выше. NAC содержит значительные количества щелочноземельных металлов и/или щелочных металлов в сравнении с окислительным катализатором. NAC, как правило, также включает оксид церия(IV) или оксид металла, содержащий оксид церия(IV), например смешанный оксид церия и циркония, чей смешанный оксид по выбору также включает один или более дополнительных лантаноидов или редкоземельных элементов.

Вдобавок к первому покрытию из пористого оксида и второму покрытию из пористого оксида катализированный блок-носитель изобретения может также содержать дополнительные покрытия из пористого оксида. Однако предпочтительно, чтобы катализированный блок-носитель изобретения имел только два покрытия из пористого оксида - первое покрытие из пористого оксида и второе покрытие из пористого оксида. Таким образом, катализированный блок-носитель состоит из первого покрытия из пористого оксида и второго покрытия из пористого оксида

Изобретение также относится к выхлопной системе. Выхлопная система предпочтительно также содержит второй катализированный блок-носитель, содержащий катализатор селективного каталитического восстановления (SCR), чей второй катализированный блок-носитель располагается ниже по потоку от первого катализированного блока-носителя. Катализируемый по выбору фильтрующий блок-носитель (т.е. третий катализируемый по выбору блок-носитель) может быть расположен ниже по потоку от второго катализированного блока-носителя (например, выхлопная система в размещении DOC/SCR/CSF, обсуждаемая применительно к уровню техники изобретения, описанному выше). Фильтрующий блок-носитель (т.е. третий по выбору катализируемый блок-носитель) предпочтительно является фильтром типа «wall-flow». Когда катализирован, катализатор для использования применительно к фильтрующему блоку-носителю является окислительным катализатором, но в других примерах исполнения он может быть составом NAC. В другом случае фильтрующий блок-носитель может быть не катализирован.

Как правило, выхлопная система изобретения содержит инжектор для впрыскивания азотсодержащего восстановителя в выхлопной газ между первым катализированным блоком-носителем и вторым катализированным блоком-носителем. В другом случае (т.е. без средств для впрыскивания азотсодержащего восстановителя, такого как аммиак или его предшественник, такой как мочевина, располагающихся между первым катализированным блоком-носителем и вторым катализированным блоком-носителем) или вдобавок к средствам впрыскивания азотсодержащего восстановителя (например, аммиака или его предшественника, такого как мочевина) могут быть обеспечены средства управления двигателем для обогащения выхлопного газа так, что в реакционной смеси выделяется аммиачный газ посредством восстановления NOx на каталитическом составе первого покрытия из пористого оксида и/или блоке-носителе, содержащем DOC или NAC, расположенные выше по потоку от первого блока-носителя или ниже по потоку от первого блока-носителя. Там, где блок-носитель, содержащий DOC или NAC, располагается ниже по потоку от фильтра, предпочтительно он располагается выше по потоку от средств для впрыскивания аммиака или его предшественника.

Азотсодержащие восстановители и их предшественники для использования в настоящем изобретении включают любой из упомянутых выше применительно к разделу уровня техники изобретения. Таким образом, например, азотсодержащий восстановитель является предпочтительно аммиаком или мочевиной.

В сочетании с должным образом спроектированным и управляемым дизельным двигателем с самовоспламенением, обогащенный выхлопной газ, т.е. выхлопной газ, содержащий увеличенные количества монооксида углерода и углеводорода в сравнении с нормальным режимом на бедной топливной смеси, взаимодействует с NAC. Компоненты внутри NAC, такие как PGM-промотированные оксид церия(IV) или оксид церия-циркония, могут промотировать реакцию конверсии водяного газа, т.е. CO(g)+H2O(V)→CO2(g)+H2(g) с выделением H2. Из сноски побочных реакций к реакциям (3) и (4), представленным выше, например Ba(NO3)2+8H2→BaO+2NH3+5H2O, NH3 может быть получен в реакционной смеси и храниться для восстановления NOx ниже по потоку от катализатора SCR.

Когда первый катализированный блок-носитель является фильтрующим блоком-носителем (например, катализированный фильтр типа «wall-flow»), выхлопная система предпочтительно также содержит третий катализированный блок-носитель, где третий катализированный блок-носитель является сквозным блоком-носителем, содержащим окислительный катализатор, например DOC или NAC, причем третий катализированный блок-носитель располагается ниже по потоку от первого катализированного блока-носителя.

Второй катализированный блок-носитель, как правило, содержит катализатор для селективного катализа восстановления оксидов азота до диазота азотсодержащим восстановителем, также известный как катализатор селективного каталитического восстановления (SCR). Катализатор SCR может быть нанесен в качестве покрытия на блок-носитель, как описано выше. В другом случае катализатор SCR может быть обеспечен в виде экструдата (также известного как «основа катализатора»), т.е. катализатор смешивается с компонентами структуры блока-носителя, которые, оба, экструдируются, так что катализатор является частью стенок блока-носителя.

Катализатор SCR второго покрытия из пористого оксида, как правило, содержит фильтрующий блок-носитель или сквозной блок-носитель. Также возможно создать фильтр типа «wall-flow» из экструдированного катализатора SCR (см. WO 2009/093071 и WO 2011/092521 заявителя/патентообладателя). Катализаторы SCR могут быть выбраны из группы, состоящей из по меньшей мере одного из Cu, Hf, La, Au, In, V, лантаноидов, переходных металлов VIII группы, таких как Fe, удерживаемых на тугоплавком оксиде или молекулярном сите. Подходящие тугоплавкие оксиды включают Al2O3, TiO2, CeO2, SiO2, ZrO2 и смешанные оксиды, содержащие два или более из них. Нецеолитный катализатор может также включать оксид вольфрама(IV), например V2O5/WO3/TiO2. Предпочтительные металлы, представляющие определенный интерес, выбираются из группы, состоящей из Ce, Fe и Cu. Молекулярные сита могут обмениваться ионами с металлами, приведенными выше.

Предпочтительно, чтобы как минимум одно молекулярное сито было алюмосиликатным цеолитом или SAPO. Как минимум одно молекулярное сито может быть молекулярным ситом маленькой, средней или большой пористости, например. Под «молекулярным ситом с маленькой пористостью» здесь имеются в виду молекулярные сита, содержащие максимальный размер кольца 8 тетраэдрических атомов, таких как CHA; под «молекулярным ситом средней пористости» здесь имеется в виду молекулярное сито, содержащее максимальный размер кольца 10 тетраэдрических атомов, таких как ZSM-5; и под «молекулярным ситом большой пористости» здесь имеется в виду молекулярное сито, имеющее максимальный размер кольца, равный 12 тетраэдрическим атомам, таким как бета. Молекулярные сита маленькой пористости потенциально выгодны для использования в катализаторах SCR - см., например, WO 2008/132452 заявителя/патентообладателя. Молекулярные сита для использования в катализаторах SCR согласно изобретению включают один или более металлов, встроенных в каркас молекулярного сита, например, Fe «в каркасе» Beta и Cu «в каркасе» CHA.

Определенные молекулярные сита с применением в настоящем изобретении выбираются из группы, состоящей из AEI, ZSM-5, ZSM-20, ERI, включающего ZSM-34, морденита, феррьерита, BEA, включающего Beta, Y, CHA, LEV, включающего Nu-3, MCM-22 и EU-1 с молекулярными ситами CHA, например алюмосиликатным CHA, предпочитаемым в настоящее время, особенно совместно с Cu в качестве промотора, например с обмененными ионами.

Настоящее изобретение также относится к двигателю внутреннего сгорания, работающему на бедной топливной смеси. Двигатель внутреннего сгорания, работающий на бедной топливной смеси, может быть двигателем с принудительным воспламенением топлива, например с искровым зажиганием, который, как правило, работает на бензиновом топливе или на смесях бензинового топлива и других компонентов, таких как этанол, но предпочтительно имеет компрессионное воспламенение, например двигатель дизельного типа. Двигатели внутреннего сгорания, работающие на обедненных топливных смесях, включают двигатели с компрессионным воспламенением однородной смеси (HCCI), работающие либо на бензиновом и т.д. топливе, либо на дизельном топливе.

Выхлопная система настоящего изобретения показана на фиг. 6А. Выхлопная система 10 содержит в последовательном расположении от входа к выходу катализированный фильтр 2 типа «wall-flow» и блок-носитель 4 фильтра типа «wall-flow», покрытый Cu/CHA катализатором SCR. Каждый блок-носитель 2, 4 располагается в металлическом контейнере или «консервной банке», включая конусные диффузоры, и они соединены рядом каналов 3 с площадью поперечного сечения, меньшей, чем площадь (цельных основ) поперечного сечения любого из блоков-носителей 2, 4. Конусные диффузоры служат для распределения потока выхлопного газа, входящего в корпус «законсервированного» блока-носителя, чтобы весь выхлопной газ направлялся через по существу всю переднюю «сторону» каждого блока-носителя. Выхлопной газ, выходящий из блока-носителя 4, выбрасывается в атмосферу через «выхлопную трубу» 5.

Катализированный фильтр 2 типа «wall-flow» покрывается каталитическим составом (NAC), абсорбирующим NOx, в зоне 6 на ее входных каналах и палладием, поддерживаемым на оксиде алюминия в виде частиц, в зоне 8 на ее выходных каналах. Совместно с правильным образом спроектированным управляемым дизельным двигателем с самовоспламенением (выше по потоку от блока-носителя 2, не показано), обогащенный выхлопной газ, т.е. выхлопной газ, содержащий увеличенные количества монооксида углерода и углеводорода в сравнении с нормальным режимом работы на обедненных топливных смесях, контактирует с NAC. Компоненты внутри NAC, такие как PGM-промотированные оксид церия(IV) или оксида церия-циркония, могут промотировать реакцию конверсии водяного газа, т.е. CO(g)+H2O(v)→CO2(g)+H2(g) с выделением H2. Из сноски к побочным реакциям (3) и (4), представленным выше, например Ba(NO3)2+8H2→BaO+2NH3+5H2O, NH3 может быть получен и храниться с целью восстановления NOx ниже по потоку от катализатора SCR.

Фиг. 6B показывает альтернативный пример исполнения выхлопной системы 20, согласно настоящему изобретению содержащей в последовательном расположении от входа к выходу катализированный сквозной для потока блок-носитель 12; источник аммиака 13, содержащий инжектор для предшественника аммиака, мочевины; и сквозной для потока блок-носитель 14, покрытый Fe/Beta катализатором SCR. Каждый блок-носитель 12, 14 размещается в металлическом контейнере или «консервной банке», включая конические диффузоры, и они соединяются серией каналов 3 меньшей площади поперечного сечения, чем площадь поперечного сечения любого из блоков-носителей 12, 14. Выхлопной газ, выходящий из блока-носителя 14, выбрасывается в атмосферу через «выхлопную трубу» 5.

Катализированный сквозной блок-носитель 12 содержит первую зону 16, определенную частично его концом выше по потоку, покрытым катализатором с весовым соотношением Pt:Pd, равным 4:1, причем Pt и Pd удерживаются на материале-подложке, и вторую зону 18, составляющую около 50% от общей длины сквозного блока-носителя по существу без перекрывания с первой зоной 16, вторая зона 18 содержит двухслойную структуру, причем первый (или нижний) слой содержит платину, удерживаемую на оксиде алюминия, а второй (верхний) слой содержит палладий, удерживаемый на оксиде алюминия. Катализированный сквозной блок-носитель спроектирован с целью промотирования реакции (1) и тем самым реакции (6) на катализаторе SCR ниже по потоку.

ПРИМЕРЫ

ПРИМЕР 1 - Подготовка блока-носителя, покрытого цеолитом с массовой долей Fe/Beta 5%

Коммерчески доступный цеолит Beta добавляется в водный раствор Fe(NO3)3 при помешивании. После смешивания для формирования состава покрытия из пористого оксида добавляются связующие вещества и реологические модификаторы.

Сквозной кордиеритовый блок-носитель с 62 ячейками/см2 покрывается водной суспензией образца цеолита с массовой долей Fe/Beta 5%, используя способ, изложенный в патенте WO 99/47260 заявителя/патентообладателя, который содержит этапы: (a) размещения средств сдерживания поверх носителя; (b) дозирования установленного количества жидкого компонента в вышеупомянутые средства сдерживания, либо в порядке (a) затем (b), либо (b) затем (a); и (c) введение вышеупомянутого жидкого компонента в по меньшей мере часть носителя, приложив давление или создав вакуум, и сохранение в значительной степени всего вышеупомянутого количества внутри носителя. Этот покрытый продукт (покрытый только с одного конца) высушивается, а затем обжигается, и этот процесс повторяется с другого конца, чтобы преимущественно весь блок-носитель был покрыт, с небольшим перекрыванием в аксиальном направлении в соединении между двумя покрытиями. Ядро диаметром в 1 дюйм (2,54 см) и длиной в 3 дюйма (7,62 см) вырезается из готового изделия.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2 - Подготовка катализированного фильтра, содержащего только Pt

Подготавливается состав покрытия из пористого оксида, содержащий смесь частиц оксида алюминия, измельченных до относительно высокого распределения по размерам частиц, нитрат платины, связующие вещества и реологические модификаторы в деионизированной воде. Фильтр типа «wall-flow» из титаната алюминия покрывается каталитическим составом с концентрацией пористого оксида, равной 12,204 кг/м3, и итоговой суммой концентрации Pt, равной 0,1765 кг/м3, используя способ и установку, разобранные в патенте WO 2011/080525 заявителя/патентообладателя, где каналы на первом конце, предназначенные для ориентации на входную сторону, покрываются на 75% от их общей длины покрытием из пористого оксида, содержащим нитрат платины и дисперсный оксид алюминия, от их заданного входа, а каналы на противоположном конце и задуманные быть направленными к выходной стороне покрываются на 25% от их общей длины тем же самым покрытием из пористого оксида, как и входные каналы. То есть данный способ содержит следующие этапы: (i) удержание блока-носителя сотовой структуры преимущественно вертикально; (ii) введение определенного объема жидкости в блок-носитель через открытые концы каналов на нижнем конце подложки; (iii) герметичное сохранение введенной жидкости внутри носителя; (iv) переворачивание носителя, содержащего сохраненную жидкость; и (v) создание вакуума в открытых концах каналов носителя на перевернутом нижнем конце носителя, чтобы провести жидкость вдоль каналов носителя. Каталитический состав наносится на каналы фильтра от первого конца, после чего покрытый фильтр сушится. Высушенный фильтр, покрытый с первого конца, затем поворачивается, и способ повторяется, чтобы нанести тот же катализатор на каналы фильтра со второго конца, после чего идет сушка и обжиг.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечную часть описывают как «свежую», т.е. неизношенную.

ПРИМЕР 3 - Подготовка вмещающего катализированного фильтра типа «wall-flow» с Pt-входом/Pd-выходом

Покрытый фильтр подготавливается, используя тот же самый способ, как в сравнительном примере 2, за исключением того, что 100% суммарной длины каналов, предназначаемых для ориентации по направлению к входной стороне газового контакта, покрываются покрытием из пористого оксида, содержащим нитрат платины и оксид алюминия, перед тем как покрытый фильтр высушивается; и 35% общей длины каналов фильтра, покрытого Pt, предназначенного для ориентации по направлению к выходной стороне, покрываются покрытием из пористого оксида, содержащим нитрат палладия и оксид алюминия. Конечный полностью покрытый фильтр затем сушится, а затем обжигается. Суммарная концентрация Pt на покрытом фильтре составляет 0,176 кг/м3, а суммарная концентрация Pd на покрытом фильтре составляет 0,061 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть описывается как «свежая», т.е. неизношенная.

ПРИМЕР 4 - Подготовка катализированного фильтра типа «wall-flow», содержащего Pt-вход/Al2O3-выход

Покрытый фильтр подготавливается, используя тот же самый способ, как и в примере 3, за исключением того, что 35% общей длины каналов, предназначенных для ориентации по направлению к выходной стороне, покрывается покрытием из пористого оксида, содержащим только оксид алюминия. Конечный покрытый фильтр затем сушится, а затем обжигается. Суммарная концентрация Pt на покрытом фильтре составляет 0,176 кг/м3, а суммарная концентрация Pd на покрытом фильтре составляет 0,176 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть описывается как «свежая», т.е. неизношенная.

ПРИМЕР 5 - Подготовка катализированного фильтра типа «wall-flow», содержащего Pt-вход/однослойный Pt:Pd-выход

Покрытый фильтр подготавливается, используя тот же самый способ, как и в сравнительном примере 2, за исключением того, что покрытие из пористого оксида, наносимое на выходные каналы фильтра, включает нитрат палладия вдобавок к нитрату платины. Нанесение покрытия из пористого оксида на входных и выходных каналах производится таким образом, что концентрация достигает 0,176 кг/м3 для Pt, 0,044 кг/м3 для Pd как на входных поверхностях, так и на выходных поверхностях, т.е. суммарная концентрация PGM составляет 0,22 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть описывается как «свежая», т.е. неизношенная.

ПРИМЕР 6 - Подготовка катализированного фильтра типа «wall-flow», содержащего Pt-вход/очищенный Pt/Pd-выход

Покрытый фильтр подготавливается, используя тот же самый способ, как в сравнительном примере 2, за исключением того, что два слоя покрытия из пористого оксида наносятся на 25% общей длины зоны выходных каналов. В первом (нижнем) слое покрытие из пористого оксида содержит нитрат платины и оксид алюминия. Покрытый фильтр затем высушивается и обжигается перед тем, как наносится покрытие из пористого оксида второго (верхнего) слоя, которое содержит нитрат палладия и оксид алюминия. Нанесение покрытия во входных и выходных каналах проводится таким образом, чтобы достичь суммарной комбинированной концентрации на входных каналах и выходных каналах, равной 0,176 кг/м3 для Pt, 0,044 кг/м3 для Pd, т.е. суммарная концентрация PGM составляет 0,22 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть описывается как "свежая", т.е. неизношенная.

ПРИМЕР 7 - Подготовка катализированного фильтра типа «wall-flow», содержащего Pt:Pd с весовым соотношением 1:1

Покрытый фильтр подготавливается, используя тот же самый способ, как и в сравнительном примере 2, за исключением того, что покрытие из пористого оксида, наносимое как на входные каналы, так и на выходные каналы фильтра, включает нитрат палладия вдобавок к нитрату платины. Нанесение покрытия из пористого оксида во входные и выходные каналы проводится таким образом, чтобы концентрация как на входных, так и на выходных каналах составляла 0,176 кг/м3 Pt, 0,176 кг/м3 Pd, т.е. суммарная концентрация составляет 0,353 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из законченной детали. Конечная часть описывается, как «свежая», т.е. неизношенная.

ПРИМЕР 8 - подготовка катализированного фильтра типа «wall-flow», содержащего весовое процентное соотношение Pt:Pd, равное 5:1

Покрытый фильтр подготавливается, используя тот же самый способ, как и в сравнительном примере 2, за исключением того, что покрытие из пористого оксида, наносимое как на входные каналы, так и на выходные каналы фильтра, включает нитрат палладия вдобавок к нитрату платины. Нанесение покрытия из пористого оксида во входные и выходные каналы проводится таким образом, чтобы достичь концентрации Pt 0,176 кг/м3, концентрации Pd 0,035 кг/м3 как на входных поверхностях, так и на выходных поверхностях, т.е. суммарной концентрации PGM 0,211 кг/м3.

Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть описывается как «свежая», т.е. неизношенная.

ПРИМЕР 9 - Системные проверки

Проверки выполняются на первом лабораторном реакторе проверки активности синтетического катализатора (SCAT), проиллюстрированном на фиг. 1, в котором свежее ядро покрытого Fe/Beta цеолитного катализатора SCR примера 1 размещается в трубе ниже по потоку ядра либо катализированного фильтра типа «wall-flow» сравнительного примера 2 или примера 3, 4, 5, 6, 7 или 8. Синтетическая газовая смесь пропускается через трубу при рабочем объеме катализатора в 30,000 ч-1. Печь используется для подогрева (или «изнашивания») образца катализированного фильтра типа «wall-flow» при установившейся температуре на температуре входа фильтра, равной 900°C, в течение 60 минут, в течение которых температура входа катализатора SCR равна 300°C. Механизм (теплообменник) воздушного или водяного охлаждения используется для осуществления снижения температуры между фильтром и катализатором SCR. Смесь газа во время изнашивания содержала 10% О2, 6% H2O, 6% CO2, 100 ч./млн CO, 400 ч./млн NO, 100 ч./млн HC при компрессионном воспламенении, баланс азота.

После изнашивания изношенные катализаторы SCR удаляются из первого реактора SCAT и помещаются во второй реактор SCAT специально, чтобы проверить активность NH3-SCR изношенных образцов. Изношенные катализаторы SCR затем проверяются на активность SCR при 150, 200, 250, 300, 350, 450, 550 и 650°C, используя синтетическую газовую смесь (О2=14%; H2O=7%; CO2=5%; NH3=250 ч./млн; NO=250 ч./млн; NO2=0 ч./млн; N2=баланс), и изображается зависимость итоговой конверсии NOx примеров 3, 5 и 6 от температуры для каждой температурной точки измерения на фиг. 2 в зависимости от активности свежего катализатора SCR и в зависимости от катализатора SCR, изношенного вне сравнительного примера 2. График, показанный на фиг. 3, изображает итоговую конверсию NOx для примеров 4 и 7, используя те же самые сравнения. Это графическое изображение по существу измеряет конкуренцию между реакцией (9) и реакцией (5), и, таким образом, насколько сильно реакция (9) влияет на конверсию NOх за счет потребления доступного NH3, необходимого для реакции SCR (реакция (5)).

Результаты показаны на фиг. 2 и 3. Можно увидеть, что катализаторы SCR при использовании в выхлопной системе согласно настоящему изобретению сохраняют большую активность, чем катализатор SCR в сравнительном примере 2, хотя они сохраняют меньшую активность SCR, чем свежий катализатор. Авторы изобретения интерпретируют этот результат как показывающий, что потеря активности SCR вызывается отчасти отложением низких уровней Pt из входного катализированного фильтра типа «wall-flow» на выходном катализаторе SCR. Преимущественно не наблюдается потери активности между свежим Fe/Beta катализатором и Fe/Beta катализатором, изношенным при 300°C в течение 1 часа без какого-либо катализатора выше по потоку (результаты не показаны).

ПРИМЕР 10 - Подготовка блока-носителя, покрытого цеолитом с 3% массовой доли Cu/CHA

Коммерчески доступный алюмосиликатный CHA цеолит добавляется в водный раствор Cu(NO3)2 с помешиванием. Суспензия фильтруется, затем вымывается и сушится. Процедура может быть повторена, чтобы достигнуть желаемой концентрации металла. Конечный продукт обжигается. После смешивания связующие вещества и реологические модификаторы добавляются для формирования состава покрытия из пористого оксида.

62 ячейки/см2 кордиеритовый сквозной блок-носитель покрывается водной суспензией Cu/CHA образца цеолита массовой доли 3%, используя способ, разобранный в патенте WO 99/47260 заявителя/патентообладателя, описанный в примере 1, приведенном выше. Покрытый блок-носитель был изношен в печи в воздухе при температуре 500°C в течение 5 часов. Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма длины (7,62 см) вырезается из готового изделия.

ПРИМЕР 11 - Дальнейшие исследования весового соотношения Pt:Pd

Два дизельных окислительных катализатора подготавливаются следующим образом.

Дизельный окислительный катализатор A

Однослойный DOC подготавливается следующим образом. Нитрат платины и нитрат палладия добавляются в суспензию алюмосиликата. Beta цеолит добавляется в суспензию так, что она содержит <30% доли твердого цеолита по массе. Суспензия покрытия из пористого оксида легируется на 62 ячейках/см2 сквозного блока-носителя, используя способ примера 1, приведенного выше. Легированная часть сушится, а затем обжигается при 500°C. Суммарная концентрация металла платиновой группы в покрытии из пористого оксида составляет 2,118 кг/м3, а суммарное весовое соотношение Pt:Pd составляет 4:1. Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма длины (7,62 см) вырезается из готового изделия. Конечная часть может быть описана как «свежая», т.е. неизношенная.

Дизельный окислительный катализатор B

Однослойный DOC подготавливается следующим образом. Нитрат платины и нитрат палладия добавляются в суспензию алюмосиликата. Beta цеолит добавляется в суспензию так, что она содержит <30% доли твердого цеолита по массе. Суспензия покрытия из пористого оксида легируется на 62 ячейках/см2 сквозного блока-носителя, используя способ, использованный для DOC A. Легированная часть сушится, а затем обжигается при 500°C. Суммарная концентрация PGM в однослойном DOC составляет 4,236 кг/м3, а весовое соотношение Pt:Pd составляет 2:1. Ядро диаметром в 1 дюйм (2,54 см)×3 дюйма (7,62 см) длины вырезается из готового изделия. Конечная часть может быть описана как «свежая», т.е. неизношенная.

Оба катализатора проверяются согласно протоколам, изложенным в примере 12. Результаты приводятся на фиг. 5 относительно контрольного уровня (изношенный катализатор SCR, который больше не изнашивался ниже по потоку DOC A или DOC B).

ПРИМЕР 12 - Системные проверки

Проверки производятся на первом лабораторном реакторе проверки активности синтетического катализатора (SCAT), проиллюстрированном на фиг. 1, на которой изношенное ядро покрытого Cu/CHA цеолитного катализатора SCR примера 10 размещается в трубе ниже по потоку от ядра либо дизельного окислительного катализатора (DOC) А, либо В (согласно примеру 11). Синтетическая газовая смесь пропускается через трубу на скорости 6 литров в минуту. Печь используется для нагрева (или «изнашивания») образцов DOC при температуре, установившейся на значении температуры выходного катализатора 900°C в течение 2 часов. Катализатор SCR размещается ниже по потоку образца DOC и удерживается при температуре катализатора 300°C во время процесса изнашивания посредством регулирования длины трубки между выходом печи и входом SCR, хотя кожух теплообменника с водяным охлаждением также мог бы быть использован как подходящий вариант. Температуры определяются, используя должным образом расположенные термопары (T1 и T2). Газовая смесь, используемая во время изнашивания, состоит из 40% воздуха, 50% N2, 10% H2O.

После изнашивания DOC катализаторы SCR удаляются из первого реактора SCAT и помещаются во второй реактор SCAT специально для проверки активности H3-SCR изношенных образцов. Катализаторы SCR затем проверяются на активность SCR при 500°C, используя синтетическую газовую смесь (О2=10%; H2O=5%; CO2=7,5%; CO=330 ч./млн; NH3=400 ч./млн; NO=500 ч./млн; NO2=0 ч./млн; N2=баланс, т.е. используется величина альфа 0,8 (соотношение NH3:NOx), чтобы максимально возможная доступная конверсия NOx была 80%), а итоговая конверсия NOx изображается в зависимости от температуры на сопутствующей гистограмме на фиг. 5. Эта графическая зависимость по существу измеряет конкуренцию между реакцией (9) и реакцией (5), и, таким образом, насколько сильно реакция (9) влияет на конверсию NOx за счет потребления доступного NH3, необходимого для реакции SCR (реакция (5)).

Исследование весового соотношения Pt:Pd - Заключения

В целом результаты примера 9, показанные на фиг. 4 применительно к примерам 7 и 8 и сравнительному примеру 2, указывают, что весовое соотношение Pt:Pd между 1:1 и 5:1 благоприятно в уменьшении проблемы потери активности конверсии NOx через испарение металла платиновой группы, преимущественно платины, из катализатора, содержащего металл платиновой группы, к выходному катализатору SCR; и результаты примера 12, показанные на фиг. 5 применительно к дизельным окислительным катализаторам А и В, показывают, что для катализатора SCR, изношенного ниже по потоку DOC, имеющего общее весовое соотношение Pt:Pd, равное 2:1, потеря активности конверсии NOx относительно мала при активности конверсии NOx 67% в сравнении с контрольным значением активности конверсии NOx, равным 72% (катализатор SCR, изношенный вслед за DOC с общим весовым соотношением Pt:Pd, равным 1:1 (не описано здесь), используя тот же протокол, имел конверсию NOx, равную 69%). Однако, когда общее весовое соотношение Pt:Pd увеличивается до 4:1, активность SCR значительно уменьшается до 48%.

По этой причине авторы изобретения заключают, что существует граница при общем весовом соотношении Pt:Pd, равном примерно 2:1, выше которой испарение Pt имеет больше шансов произойти. Следовательно, при ограничении общего весового соотношения Pt:Pd во всем DOC до 2:1 и до ≤2:1 во втором слое покрытия из пористого оксида Pt в DOC имеет меньше шансов испариться и перейти к выходному катализатору SCR.

Во избежание любого сомнения полное содержание всех до одного документов, приведенных здесь, включено в настоящую заявку путем ссылок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОЛИТНАЯ ПОДЛОЖКА С КАТАЛИЗАТОРОМ SCR | 2012 |

|

RU2608998C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2570197C1 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ КОМПРЕССИОННОГО ВОСПЛАМЕНЕНИЯ | 2013 |

|

RU2650522C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2016 |

|

RU2751344C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НЕПОЛНЫМ СГОРАНИЕМ, СОДЕРЖАЩАЯ СКВ-КАТАЛИЗАТОР | 2012 |

|

RU2620421C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| КАТАЛИТИЧЕСКИЙ САЖЕВЫЙ ФИЛЬТР | 2013 |

|

RU2641814C2 |

Изобретение относится к катализированному блоку-носителю для использования при очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси. Блок-носитель содержит первое покрытие из пористого оксида, второе покрытие из пористого оксида и блок-носитель. Первое покрытие из пористого оксида содержит каталитический состав, содержащий металл платиновой группы и материал-подложку, причем металл платиновой группы в первом покрытии из пористого оксида содержит платину, которая склонна к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры ≥700°C. Второе покрытие из пористого оксида содержит оксид металла для захвата испарившегося металла платиновой группы и каталитический состав, содержащий металл, выбранный из группы, состоящей из палладия, серебра, золота и комбинаций любых двух или более из них, причем оксид металла несет металл и причем второе покрытие из пористого оксида ориентировано на контактирование с выхлопным газом, который уже контактировал с первым покрытием из пористого оксида. Изобретение обеспечивает уменьшение или предотвращение движения металла платиновой группы на катализатор, находящийся ниже по потоку, а также эффективную очистку выхлопных газов. 5 н. и 16 з.п. ф-лы, 7 ил., 12 пр.

1. Катализированный блок-носитель для использования в очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси, содержащий:

первое покрытие из пористого оксида;

второе покрытие из пористого оксида; и

блок-носитель;