Группа изобретений относится к области неорганической химии, более конкретно к составам и методам получения катализаторов и неорганических соединений-предшественников для синтеза катализаторов.

Заявляемая группа изобретений предназначена для изготовления катализатора окисления горючих газов, являющегося неотъемлемой частью чувствительных элементов (ЧЭ) газовых сенсоров термокаталитического принципа действия, а использование предложенного соединения-предшественника позволяет создавать чувствительные элементы с улучшенными характеристиками, в частности с более стабильным сигналом на протяжении всего времени эксплуатации.

Кроме изготовления катализаторов для ЧЭ термокаталитических сенсоров, предложенная группа изобретений может быть использована для создания широкого круга каталитических материалов, предназначенных для переработки углеводородов и нейтрализации горючих газов, в частности при изготовлении катализаторов дожига выхлопных газов машин и агрегатов, работающих на природном газе.

Металлы платиновой группы и их оксиды являются перспективными катализаторами окисления метана и других горючих газов благодаря высокой активности при достаточно низких температурах (400-500°С). Поэтому они часто используются при изготовлении чувствительных элементов термокаталитических сенсоров горючих газов и паров.

Наиболее часто используются такие металлы, как палладий и платина, при этом платина находится в составе катализатора в металлической форме, а палладий - в металлической и оксидной. Для того чтобы катализатор обладал высокой активностью и стабильностью свойств, необходимо, чтобы в его состав входила и оксидная, и металлическая фазы [Kinnunen N. et al. «Role of the Interface between Pd and PdO in Methane Dissociation» // The Journal of Physical Chemistry C, 2011, 115, 19197-19202].

Другие платиновые металлы также могут применяться при изготовлении катализаторов окисления метана и других горючих газов. В случае объемных катализаторов окисления горючих газов было показано, что добавление иридия к катализатору на основе платины позволяет увеличить его активность благодаря стабилизации фазы PtO2 [Н. Ohtsuka, «The Oxidation of Methane at Low Temperatures Over Zirconia-Supported Pd, Ir and Pt Catalysts and Deactivation by Sulfur Poisoning» // Catal. Lett., 2011, 141, 413-419]. Таким образом, иридий является перспективной добавкой, которая может улучшить свойства катализаторов окисления метана и других горючих газов.

Известен метод (аналог) изготовления катализатора полного окисления углеводородов, в частности катализатора для риформинга нефти (US 3718578 А). В изобретении раскрывается способ изготовления катализатора, содержащего от 0,01 до 3 масс. % Pt; от 0,01 до 5 масс. % Sn; от 0,001 до 1 масс. % Ir, нанесенных на твердый пористый носитель, предпочтительно, на основе Al2O3. В аналоге, как и в представляемом изобретении, нанесение катализатора указанного состава на носитель осуществляется путем последовательной или единоразовой пропитки пористого носителя растворами соединений-предшественников, содержащих Pt и Ir. В качестве соединений-предшественников Pt и Ir могут использоваться H2IrCl6, IrCl3, IrBr3, (NH4)2IrCl6, (NH4)2IrBr6, содержащие иридий, и H2PtCl6, Pt(NH3)4Cl2, (NH4)2PtCl6, содержащие платину. После нанесения одного или всех необходимых растворов соединений-предшественников на пористый носитель полученные образцы высушивают при температуре 93-260°С. В случае если используется метод последовательной пропитки пористого носителя, то стадия сушки при ранее указанных условиях должна следовать после нанесения каждого из растворов. После стадии сушки следует стадия отжига полученных образцов в атмосфере водорода при температуре 300-700°С или в присутствии кислорода при температуре до 700°С. Авторами данного патента указывается, что отжиг в атмосфере очищенного водорода при температурах 300-500°С приводит к наиболее положительным результатам.

Наряду с тем что данное изобретение раскрывает способ изготовления катализатора окисления углеводородов, содержащий одновременно платину и иридий, этот катализатор и способ его получения обладают рядом недостатков, особенно в случае его использования для получения катализаторов, находящихся в составе ЧЭ термокаталитических сенсоров.

1) В результате приготовления катализатора на поверхности твердого пористого носителя могут образовываться различные соединения исходных металлов, в частности такие соединения, как оксиды, галогениды и сульфиды. Предлагаемый катализатор получается при достаточно низких температурах термической обработки, однако к его недостаткам можно отнести наличие на поверхности носителя таких ионов, как галоген-ионы, сульфид-ионы и др., которые отрицательно сказываются на активности и стабильности катализаторов полного окисления углеводородов.

2) Процесс отжига полученных образцов в атмосфере водорода, в результате которого происходит разложение соединений предшественников, является затратным и трудоемким. Этот процесс несовместим с существующей технологией изготовления термокаталитических сенсоров, которая включает в себя нагревание ЧЭ с нанесенным катализатором до 400-700°С на воздухе посредством пропускания электрического тока через измерительно-нагревательную платиновую проволоку. Нагрев указанных в изобретении-аналоге соединений-предшественников иридия в температурном диапазоне 400-700°С на воздухе будет заведомо приводить к формированию хлорсодержащих фаз иридия, не обладающих каталитической активностью. При этом температурный диапазон, допустимый для разложения соединений-предшественников, ограничен температурой в 700°С, что связано с характеристиками измерительно-нагревательной платиновой спирали.

3) Отжиг в водороде, необходимый для разложения соединений-предшественников платины и иридия, добавляет дополнительную технологическую операцию при изготовлении катализаторов, требует использования дополнительного оборудования.

Известен другой способ (аналог) изготовления катализатора полного окисления углеводородов (WO 02078840). В состав катализатора входит хотя бы один оксид марганца MnOx; хотя бы один компонент, содержащий металл из подгруппы платины (0,1-8 масс. %); хотя бы один компонент, содержащий кобальт, и/или хотя бы один компонент, содержащий металл из подгруппы щелочных, щелочноземельных или редкоземельным металлов. Данный катализатор наносится на пористый твердый носитель, в качестве которого чаще всего выступает смесь низкотемпературных фаз Al2O3 или смесь низкотемпературных фаз Al2O3 и MnOx (5-95 масс. % MnOx). Нанесение катализатора на твердый пористый носитель осуществляется методом последовательной пропитки. Этот метод подразумевает последовательное нанесение растворов соединений-предшественников различных металлов, между которыми проводят сушку при температуре около 80°С и завершающее последовательное промывание образцов раствором NaOH и водой в течение длительного времени. В качестве соединений-предшественников благородных металлов могут использоваться такие соединения, как H2IrCl6, IrCl3, (NH4)2IrCl6, содержащие иридий; H2PtCl6, Pt(NH3)4Cl2, (NH4)2PtCl6, H2PtBr6, Pt(NH3)4(OH)2, Pt(NH3)2(NO2)2, содержащие платину; (NH4)2PdCl6, (NH4)2PdCl4, Pd(NH3)4Cl2, PdCl2, Pd(NO3)2, содержащие Pd. Предлагаемый катализатор обладает рядом существенных недостатков.

1) Процесс нанесения соединений-предшественников на твердый пористый носитель очень сложен и многостадиен и включает несколько стадий последовательной промывки раствором NaOH и водой. В ходе данных стадий трудно контролировать состав катализатора, содержание в нем благородных металлов.

2) Применение NaOH в ходе изготовления катализатора может приводить к его загрязнению ионами натрия, что может приводить к снижению или потере каталитической активности.

3) Раскрываемый в данной заявке способ изготовления катализатора, в частности необходимость многократных промывок, технологически трудно совместим с изготовлением термокаталитических сенсоров.

Известен еще один катализатор полного окисления углеводородов (WO 2014136279) и способ его получения, выбранный в качестве прототипа. В состав катализатора входят Pt от 0,5 до 2 масс. %; Ir от 0,5 до 2 масс. %, нанесенные на твердый пористый носитель, в качестве которого применяют оксид или смесь оксидов, например α-Al2O3 или смесь α-Al2O3, γ-Al2O3, ZrO2, La2O3 и TiO2. Способ нанесения катализатора на пористый носитель заключается в пропитке носителя растворами соединений-предшественников благородных металлов. В данном патенте в качестве соединений-предшественников рассматривали такие соединения иридия, как IrCl3 и Ir(NO3)3, и такие соединения платины, как PtCl4 и Pt(NH3)2(NO3)2. Метод пропитки состоит из нескольких стадий: нанесение растворов соединений-предшественников на пористый носитель, сушка при температуре около 80°С в течение 3 часов, выдержка в водном растворе NaOH в течение 20 часов, восстановление полученных образцов гидразином в жидкой фазе, промывание образцов дистиллированной водой, окончательная сушка при температуре около 80°С в течение 3 часов. Однако данный способ также обладает рядом серьезных недостатков.

1) Как и в случае предыдущего изобретения-аналога, процесс нанесения катализатора характеризуется многостадийностью и высокой энергоемкостью. В ходе большого количества стадий невозможен контроль содержания благородных металлов в катализаторе.

2) Использование NaOH, как и в предыдущем методе-аналоге, может приводить к загрязнению катализатора ионами натрия, которое влечет за собой снижение либо потерю каталитической активности.

3) Соединение-предшественник Ir(NO3)3 может давать при разложении на воздухе при температуре 400-700°С фазу оксида иридия, однако склонно к гидролизу в водном растворе, что со временем может приводить к выпадению осадка и изменению концентрации.

4) Соединение-предшественник Pt(NH3)2(NO3)2 может давать при разложении на воздухе при температуре 400-700°С фазы металлической платины и/или оксида платины однако обладает низкой растворимостью в воде, вследствие чего при изготовлении катализатора требуется использование больших объемов раствора данного соединения.

5) Использование гидразина в качестве агента-восстановителя ведет к восстановлению соединений-предшественников до металлических фаз, в то время как для получения катализаторов с высокой каталитической активностью необходимо присутствие оксидов металлов платиновой группы.

6) Использование растворных методов для восстановления соединений-предшественников трудно совместимо с технологией изготовления катализаторов в составе ЧЭ термокаталитических сенсоров.

В связи с вышесказанным разработка способа получения катализатора окисления метана и других горючих газов и нового соединения-предшественника иридия, пригодного для изготовления катализаторов путем термического разложения на воздухе, является важной задачей современной науки и техники.

В настоящем изобретении под термином «термокаталитический сенсор» мы подразумеваем конструкцию сенсора, включающую в себя пару чувствительных элементов, подключенных в мостовую схему Уитстона и находящихся в реакционной камере, ограниченной от внешней среды пористым газообменным фильтром и буферной камерой, которые предназначены для создания ламинарного потока анализируемого газа к сенсору [Карпов Е.Ф., Басовский Б.И. Контроль проветривания и дегазации в угольных шахтах. Справочное пособие. М.: Недра, 1994].

Рабочий чувствительный элемент (ЧЭ) состоит из нагревательно-измерительной платиновой спирали, замурованной в пористую керамику, состоящую, преимущественно, из низкотемпературных кристаллических модификаций оксида алюминия или оксидов других металлов, на поверхность которых нанесены частицы катализатора. В состав катализатора, предпочтительно, входят Pt, Pd и PdO. В рамках данного изобретения мы предлагаем способ изготовления катализатора с добавлением иридия и соединение-предшественник иридия, необходимое для введения иридия в состав катализатора без существенного изменения технологии изготовления ЧЭ, которая в настоящее время применяется на производствах термокаталитических сенсоров. Строение сравнительного ЧЭ совпадает со строением рабочего ЧЭ за исключением того, что сравнительный ЧЭ не содержит частиц катализатора.

В данном изобретении применяемым терминам придаются следующие значения:

- «катализатор» - материал, изменяющий скорость химической реакции, но не входящий в состав продуктов реакции, в частности, вызывающий увеличение скорости реакции окисления метана кислородом воздуха. В рамках данного изобретения в качестве катализатора подразумеваются частицы, состоящие из Pt, Pd, Ir и/или их сплава и PtO2, PdO и IrO2, располагающиеся на внешней поверхности и в порах носителя для катализатора. Частица катализатора может содержать как какой-то один из вышеперечисленных компонентов, так и несколько компонентов в любых сочетаниях;

- «активность катализатора» - характеристика катализатора, выражающая его свойство изменять скорость химической реакции, в рамках изобретения - ускорять реакцию окисления метана и других горючих газов кислородом воздуха;

- «наночастицы» - частицы материала, объем которых не превышает 5⋅105 нм3. В данном случае объем частиц может быть вычислен, как объем эллипса V=4/3⋅π⋅a⋅b⋅c, где 2а, 2b, 2с - линейные размеры частицы в трех взаимно перпендикулярных направлениях;

- «сплав» - однородный в пределах границы раздела фаз материал, состоящий из смеси атомов платины, палладия или иридия, находящихся в виде металлов. В рамках данного изобретения сплав может состоять как из любой пары перечисленных металлов, так и содержать все три металла в любом мольном соотношении;

- «пористый носитель для катализатора» - материал, содержащий поры, благодаря наличию которых его площадь поверхности составляет 50-500 м2/г, на поверхности и в порах которого располагаются наночастицы катализатора;

- «низкотемпературные модификации Al2O3» - кристаллические модификации Al2O3, образующиеся при обжиге при температуре не более 1000°С фаз состава AlOx(ОН)у⋅zH2O и включающие в себя фазы γ-Al2O3, δ-Al2O3, θ-Al2O3, χ-Al2O3, κ-Al2O3, η-Al2O3;

- «соединения-предшественники» - соединения благородных металлов, в частности платины, палладия и иридия, которые растворяют и наносят на поверхность носителя для катализатора, а потом подвергают обработке в растворах различного состава и/или нагреванию в атмосферах различного состава для формирования наночастиц катализатора;

- «комплексные соединения» - нейтральные молекулы или ионы, которые образуются в результате присоединения к иону металла нейтральных молекул или других ионов, называемых лигандами.

Задачей настоящего изобретения является разработка катализатора полного окисления, который характеризуется высокой стабильностью каталитических свойств при длительных сроках эксплуатации.

Поставленная задача решается предлагаемым катализатором окисления горючих газов, содержащим наночастицы соединений благородных металлов, таких как платина, палладий и иридий, с мольным соотношением элементов (Pt+Pd):Ir, равным 1:х, где х изменяется в диапазоне от 0,02 до 0,67, нанесенных на пористый носитель с удельной площадью поверхности от 50 до 500 м2/г.

Предпочтительно использовать наночастицы соединений благородных металлов объемом менее 5⋅105 нм3.

Предпочтительно, что мольное соотношение элементов Pt:Pd равно 1:у, где у изменяется от 2 до 4. Наилучший результат достигается при мольном соотношении элементов Pt:Pd:Ir=1:3:1.

Предпочтительно в качестве пористого носителя использовать Al2O3. Наилучший результат достигается при использовании пористого носителя, представляющего собой низкотемпературные модификации Al2O3.

Предпочтительно в качестве соединений благородных металлов использовать PdO, IrO2, PtO2 и/или Pt, и/или Pd, и/или Ir, и/или их сплав. При этом для наличия каталитических свойств важно само наличие металлической фазы, которая может состоять как из Pt, Pd и Ir по отдельности, так и из двух- или трехкомпонентных сплавов этих металлов различного состава.

Предпочтительно общее суммарное содержание благородных металлов Pt, Pd и Ir в композиции, состоящей из катализатора и пористого носителя для катализатора, составляет от 0,01 до 35 мол. %.

Также поставленная задача решается способом изготовления катализатора, включающего в себя приготовление водного раствора, содержащего соединения-предшественники платины и палладия, и раствора, содержащего соединение-предшественник иридия в протонном растворителе; поочередное нанесение этих растворов с сушкой после каждого нанесения при температуре 80-120°С до достижения общего суммарного содержания благородных металлов Pt, Pd и Ir в композиции, состоящей из катализатора и пористого носителя для катализатора, от 0,01 до 35 мол. % и прокалку полученной композиции на воздухе при температуре не более 700°С до полного разложения соединений-предшественников до соединений платины, палладия и иридия, включающих в себя PdO, IrO2, PtO2 и/или Pt, и/или Pd, и/или Ir, и/или их сплавы, при этом соединение-предшественник иридия включает оксалат-ионы и иридий (III) и его получают растворением гидратированного оксида иридия (IV) и/или гидроксида иридия (III) в растворе щавелевой кислоты с концентрацией от 10 до 50 масс. % в протонном растворителе.

Предпочтительно использовать соединения-предшественники платины, палладия и иридия, которые способны образовывать стабильные в течение как минимум 30 суток растворы. Соединения-предшественники, образующие нестабильные растворы, в которых при хранении происходит расслоение или образование осадка, непригодны для использования при синтезе катализаторов, так как при этом не будет обеспечиваться постоянство катализатора в рамках одной партии. Наилучший результат достигается при использовании растворов соединений [Pt(NH3)4](NO3)2, [Pd(NH3)4](NO3)2, H3[Ir(C2O4)3].

Предпочтительно в качестве протонного растворителя использовать воду или смесь воды и этилового спирта с содержанием этилового спирта до 95 об. %.

Предпочтительно использовать щавелевую кислоту взятую, по меньшей мере, в 9-кратном мольном избытке по отношению к количеству моль иридия.

Поставленная задача также решается способом изготовления соединения-предшественника иридия, в состав которого входят оксалат-ионы и иридий (III), заключающийся в растворении гидратированного оксида иридия (IV) и/или гидроксида иридия (III) в растворе щавелевой кислоты с концентрацией от 10 до 50 масс. % в протонном растворителе.

Предпочтительно использовать щавелевую кислоту, взятую, по меньшей мере, в 9-кратном избытке по отношению к количеству моль иридия.

Предпочтительно в качестве протонного растворителя использовать воду или смесь воды и этилового спирта с содержанием этилового спирта до 95 об. %.

Технический результат, достигаемый заявляемым изобретением, заключается в улучшении эксплуатационных характеристик катализатора, а именно в снижении скорости деградации каталитической системы (с 0,8% до 0,3% в сутки) на основе наночастиц PdO и Pt, Pd и/или их сплава, нанесенных на пористый носитель с удельной площадью поверхности 50-500 м2/г благодаря введению в ее состав иридия. Технический результат достигается за счет того, что введение иридия приводит к изменению состава катализатора и формированию фаз IrO2 и/или PtO2, Ir и/или сплава в системе Pt-Pd-Ir. Введение иридия и его присутствие в оксидной и/или металлической форме обеспечивает формирование более устойчивых к деградации активных центров, что продлевает срок службы катализатора. Кроме того, технический результат достигается за счет использования в качестве носителя для катализатора пористого материала с удельной площадью поверхности 50-500 м2/г. В качестве такого носителя выступает материал на основе низкотемпературных кристаллических модификаций Al2O3, в число которых входят γ-Al2O3, δ-Al2O3, θ-Al2O3, χ-Al2O3, κ-Al2O3, η-Al2O. Эти модификации Al2O3 характеризуются малым размером кристаллитов, что обеспечивает высокую удельную площадь поверхности, на которой размещаются наночастицы катализатора. На поверхности низкотемпературных модификаций Al2O3 присутствует значительное количество кислотных центров, которые взаимодействуют с наночастицами катализатора и предотвращают их спекание в ходе эксплуатации.

Возможность достижения технического результата обеспечивается за счет использования соединения-предшественника, представляющего собой комплексное соединение иридия с оксалат-ионами, не содержащее никаких элементов, кроме Ir, С, О, Н. Преимуществом этого соединения-предшественника является то, что оно претерпевает превращение в оксид иридия (IV) при отжиге на воздухе при температурах 300-700°С.

При изготовлении катализаторов для чувствительных элементов термокаталитических сенсоров большое значение имеет постоянство их каталитической активности при длительной эксплуатации. При этом катализаторы окисления горючих газов на основе благородных металлов, таких как палладий, платина и иридий, характеризуются постепенным снижением активности. Для обеспечения стабильности активности катализаторов в термокаталитических сенсорах проводится их выдержка при рабочей температуре. Наилучший результат для катализатора, содержащего суммарно 0,33 мол. % платины, палладия и родия в соотношении Pt:Pd:Ir, равном 1:3:1, достигается при проведении старения при 420-450°С в течение 28 дней: дрейф активности не превышает 1% в месяц.

Высокая стабильность свойств катализатора особенно важна при его использовании в чувствительных элементах термокаталитических сенсоров, аналитический сигнал которых определяется выделением теплоты при протекании реакции окисления метана и других горючих газов на поверхности катализатора. Стабильность каталитических свойств соответствует малому изменению теплового эффекта реакции с течением времени, что, в свою очередь, обеспечивает малое изменение чувствительности сенсоров при длительном времени эксплуатации.

Краткое описание чертежей

Сущность изобретения поясняется графиками и чертежами.

На фиг. 1 представлена рентгенограмма коммерчески доступного носителя для катализатора, обладающего удельной площадью поверхности, согласно паспорту, 200 м2/г, демонстрирующая, что этот носитель состоит из двух кристаллических фаз, относящихся к низкотемпературным фазам оксида алюминия: θ-Al2O3 и γ-Al2O3.

На фиг. 2 представлены данные термогравиметрического анализа соединения-предшественника платины - [Pt(NH3)]4(NO3)2⋅2H2O - в воздушной атмосфере, демонстрирующие, что оно разлагается при температуре 250°С. Согласно расчетам по потере массы, конечным продуктом разложения является металлическая платина.

На фиг. 3 представлены данные термогравиметрического анализа соединения-предшественника палладия - [Pd(NH3)]4(NO3)2⋅H2O - в воздушной атмосфере, демонстрирующие, что оно разлагается при температуре 300°С. Согласно расчетам по потере массы, конечным продуктом разложения при 300°С является металлический палладий, а набор массы при температуре более 400°С соответствует превращению части палладия в PdO при нагревании на воздухе.

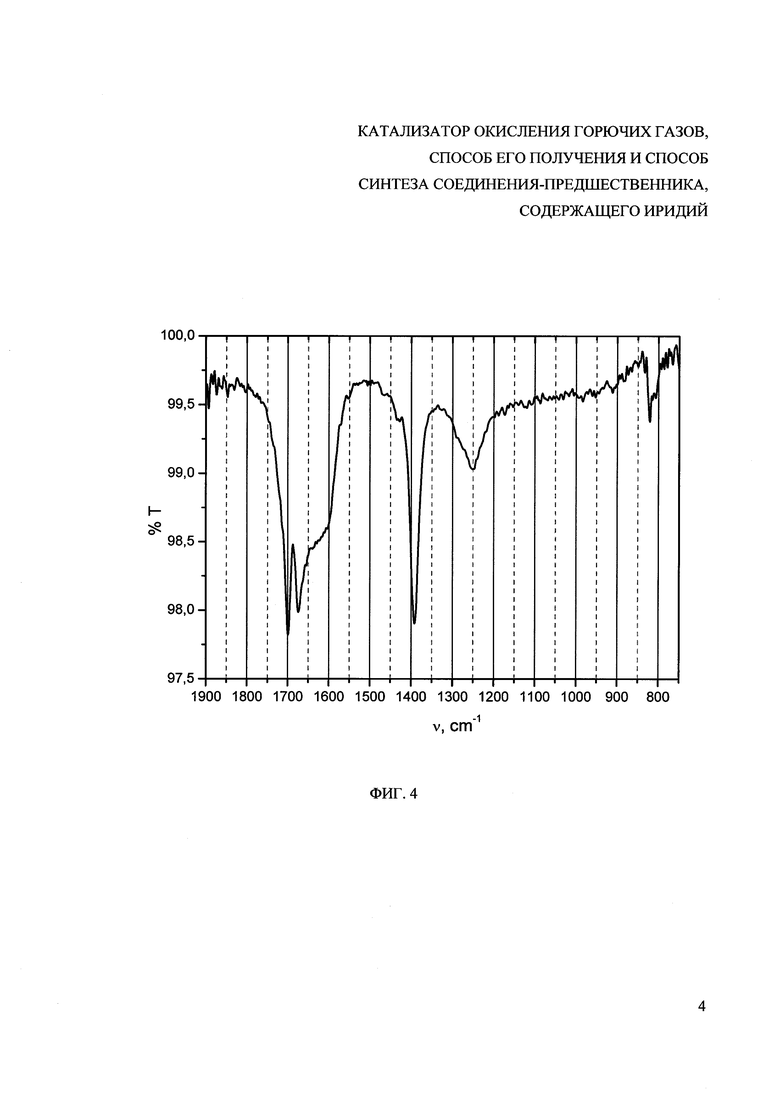

На фиг. 4 представлены результаты ИК-спектроскопии водного раствора соединения-предшественника иридия, подтверждающие формирование комплексного соединения иридия с оксалат-ионом или ионами.

На фиг. 5 представлены данные термогравиметрического анализа соединения-предшественника иридия в воздушной атмосфере, демонстрирующие, что основная потеря массы происходит до 290°С.

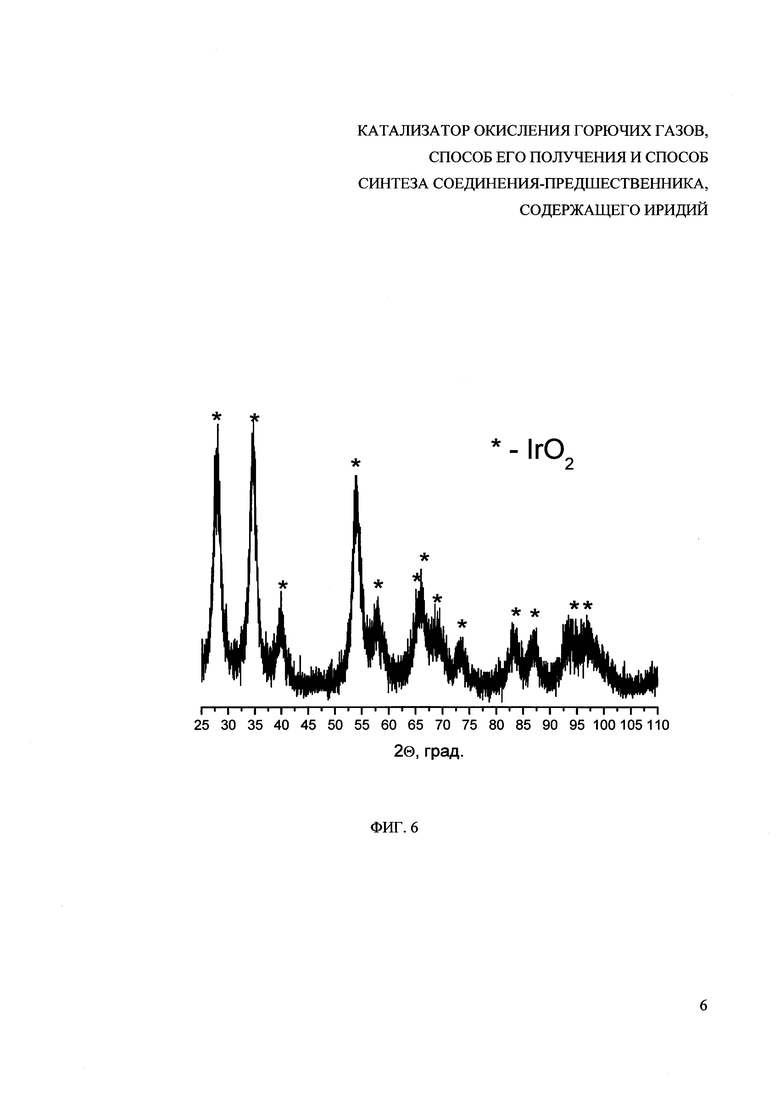

На фиг. 6 представлены результаты рентгенофазового анализа (рентгенограмма получена с использованием Cu Кα излучения) соединения-предшественника иридия после температурной обработки при 450°С в течение 24 часов, демонстрирующие, что продуктом разложения соединения-предшественника иридия на воздухе является фаза IrO2.

На фиг. 7 представлены результаты рентгенофазового анализа (рентгенограмма получена с использованием Cu Кα излучения), демонстрирующие, что катализатор, нанесенный на пористый носитель, содержит кристаллические IrO2 и/или PtO2, PdO и металлические фазы. Наличие нескольких значков, соответствующих разным соединениям, над одним пиком показывает, что каждое из этих соединений имеет пик при данном угле и, следовательно, может содержаться в образце. Наличие пиков, не совпадающих с пиками других соединений, однозначно доказывает наличие PdO, IrO2 и металлических фаз. Металлические фазы могут быть представлены Pt, Pd, Ir или их сплавами в любом мольном соотношении; точное определение, из чего состоят металлические фазы для катализаторов данного типа, не представляется возможным вследствие близких параметров кристаллических решеток Pt, Pd, Ir, малых размеров частиц и обусловленных этим значительных уширений рефлексов металлических фаз на рентгенограмме.

Положение всех пиков PtO2 совпадает с положением некоторых пиков IrO2, поэтому из данных рентгенофазового анализа нельзя сделать однозначного заключения о присутствии этого соединения. Поэтому для подтверждения присутствия PtO2 далее была использована спектроскопия комбинационного рассеяния.

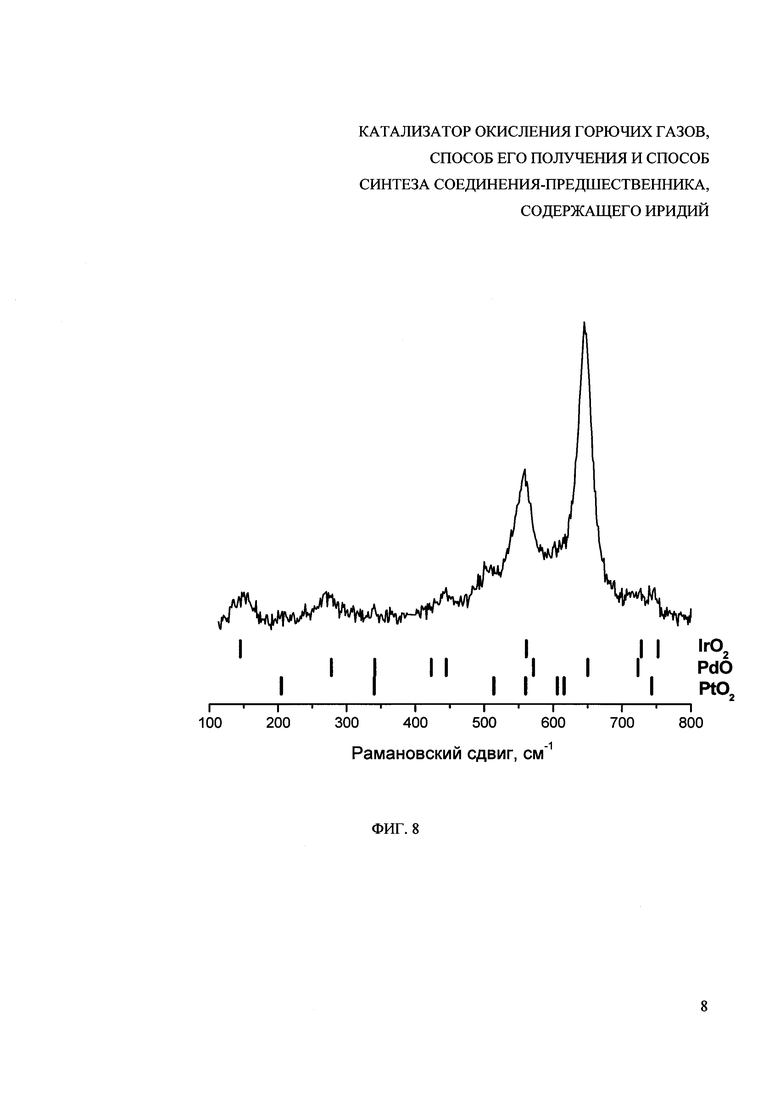

На фиг. 8 представлены результаты спектроскопии комбинационного рассеяния (длина волны лазера составляла 514 нм), демонстрирующие одновременное присутствие в составе катализатора оксидных фаз IrO2, PtO2 и PdO. Наличие пиков на экспериментальном графике соотнесено с известным из литературы положением пиков оксидных фаз, которые показаны метками, расположены в ряд для каждой фазы под экспериментальным графиком.

На фиг. 9 представлены результаты изучения чувствительности термокаталитических сенсоров: сравнение свойств катализатора на основе Pd и Pt с мольным соотношением Pt:Pd, равным 1:3, и катализатора на основе Pt, Pd и Ir с мольным соотношением Pt:Pd:Ir, равным 1:3:1. В случае термокаталитического сенсора с катализатором, содержащим иридий, наблюдается более быстрый выход на постоянное значение и более стабильный сигнал.

Заявляемое изобретение раскрывает катализатор окисления горючих газов с улучшенными эксплуатационными характеристиками, в частности со сниженной скоростью деградации каталитической активности, метод его получения и способ синтеза соединения-предшественника, содержащего иридий. Способ получения катализатора основан на нанесении раствора соединений-предшественников, содержащих платину, палладий и соединение-предшественник, содержащего иридий, на поверхность пористого носителя с удельной площадью поверхности 50-500 м2/г на основе низкотемпературных модификаций Al2O3. В качестве носителя для такого катализатора может быть использован любой оксид алюминия, обладающий указанной площадью поверхности и фазовым составом. Как правило, рентгенограмма такого носителя характеризуется наличием пиков низкотемпературных модификаций Al2O3 со значительными уширениями, что соответствует наличию дефектов упаковки в кристаллической структуре носителя, малому размеру кристаллитов и высокой удельной площади поверхности, доступной для нанесения наночастиц катализатора (фиг. 1).

После каждого нанесения раствора соединений-предшественников полученная композиция высушивается при температуре 80-120°С до содержания воды не более 10 масс. %, а после достижения необходимого содержания платины, палладия и иридия подвергается температурной обработке на воздухе при температуре 300-700°С для формирования наночастиц катализатора. Формирование частиц катализатора устанавливают методами рентгенофазового анализа и спектроскопии комбинационного рассеяния по наличию фаз IrO2, PtO2, PdO и металлической фазы, которая может быть представлена Pt, Pd, Ir или их сплавами. При синтезе катализатора необходимо использовать такие соединения-предшественники, которые разлагаются до металлов платиновой группы или их оксидов в указанных условиях отжига. Другим требованием к соединениям-предшественникам является хорошая растворимость в воде или смесях вода-этанол и стабильность образующихся растворов для того, чтобы обеспечить постоянство свойств катализатора при изготовлении больших партий катализаторов и чувствительных элементов сенсоров. В случае платины и палладия такие соединения-предшественники известны и коммерчески доступны, это [Pt(NH3)]4(NO3)2⋅2H2O и [Pd(NH3)]4(NO3)2⋅H2O. Платиновое соединение-предшественник разлагается при 250°С (фиг. 2), при этом потеря массы, равная 52%, соответствует формированию металлической платины. Палладиевое соединение-предшественник разлагается до металлического палладия при температуре 300°С, при этом потеря массы составляет 66%, что соответствует формированию металлического палладия. При дальнейшем повышении температуры наблюдается набор массы, соответствующий частичному окислению Pd до PdO (фиг. 3).

В случае иридия большинство коммерчески доступных соединений содержит хлор или другие галогены, а в ряде случаев - ионы щелочных металлов. Присутствие этих примесей может приводить к снижению каталитической активности. В то же время их удаление при отжиге на воздухе при температурах 300-700°С невозможно. В связи с этим в нашем решении в качестве соединения-предшественника иридия предлагается использовать комплексное соединение-предшественник иридия с оксалат-ионом. Способ приготовления оксалатного комплекса иридия основан на растворении гидратированного оксида иридия (IV) или гидроксида иридия (III) в водном или водно-спиртовом растворе щавелевой кислоты. Предпочтительно использование свежеосажденных гидратированного оксида иридия (IV) и гидроксида иридия (III), поскольку они растворяются в растворах щавелевой кислоты. Наилучший результат достигается при использовании для синтеза оксалатного соединения-предшественника иридия гидратированного оксида иридия (IV) и гидроксида иридия (III), полученных осаждением из раствора H2IrCl6⋅Н2О, (NH4)2IrCl6, Na2[IrCl6]⋅6H2O или IrCl3⋅xH2O соответственно путем добавления 10% водного раствора NaOH по каплям до рН=10, с последующим промыванием деионизованной водой. Промывание осуществляют, подвергая маточный раствор с осадком центрифугированию на центрифуге; для центрифугирования пригодны любые модели центрифуг и любые условия центрифугирования, обеспечивающие осаждение гидратированного оксида иридия (IV) и гидроксида иридия (III) на дно емкости, в которой находится суспензия при центрифугировании. После окончания центрифугирования маточный раствор осторожно сливают, не допуская потери осадка, а осадок вновь диспергируют в деионизированной воде и центрифугируют. Для достижения оптимального результата промывание необходимо проводить не менее 3 раз.

Для растворения используется раствор щавелевой кислоты с концентрацией от 10 до 50 масс. % в протонном растворителе, при этом раствор кислоты берут в избытке по отношению к количеству моль иридия (как минимум девятикратный избыток по отношению к молям иридия). Для ускорения растворения проводится кипячение суспензии гидратированного оксида иридия (IV) или гидроксида иридия (III) в растворе щавелевой кислоты. После растворения гидратированного оксида иридия (IV) или гидроксида иридия (III) образовавшийся раствор фильтруется через стеклянный пористый фильтр №№1, 2 или 3 (классы 160, 100 и 40 по ГОСТ 9775-69) или другой стеклянный пористый фильтр с аналогичными характеристиками, а затем упаривается. Поскольку соединение-предшественник обладает исключительно высокой растворимостью, большой избыток щавелевой кислоты, использованный для растворения осадка, можно отделить, упарив раствор при 90°С до начала кристаллизации щавелевой кислоты, а затем охладив до комнатной температуры и отфильтровав образовавшиеся кристаллы. При этом соединение-предшественник иридия остается в маточном растворе. Поскольку растворимость щавелевой кислоты составляет 120 г на 100 г воды при 100°С и 10 г на 100 г воды при 20°С, такой способ позволяет отделить до 90% избыточной щавелевой кислоты из раствора. Затем раствор соединения-предшественника может быть упарен или, наоборот, разбавлен до требующейся для синтеза концентрации. Для обеспечения долговременной стабильности раствора соединения-предшественника иридия и обеспечения концентрации, необходимой для проведения синтеза, добавляется вода или смесь этанол-вода. Избыток щавелевой кислоты, не вступившей в реакцию, не мешает использованию раствора соединения-предшественника иридия для получения иридий-содержащего катализатора. Соединение-предшественник иридия выделяется из водно-спиртового раствора и очищается от избытка щавелевой кислоты путем перекристаллизации.

Следует отметить, что небольшое количество щавелевой кислоты, которое может присутствовать в растворе, не мешает использованию раствора соединения-предшественника.

Раствор соединения-предшественника обладает высокой стабильностью при хранении, в нем не наблюдается видимых изменений (изменение цвета, помутнение, выпадение осадка) в течение как минимум 1 месяца. Это достигается за счет того, что иридий в растворе связан с оксалат-ионами в комплексное соединение. Образование и существование комплексного соединения-предшественника иридия в растворе подтверждается наличием полос при 1700 и 1674 см-1, соответствующим связям С-O в оксалат-ионах, связанных с атомом иридия (фиг. 4).

Соединение-предшественник иридия разлагается на воздухе при температуре не более 290°С (фиг. 5). Продуктом разложения является IrO2, что подтверждается данными рентгенофазового анализа (фиг. 6).

При нанесении растворов соединений предшественников с последующим высушиванием и отжигом формируется катализатор, в составе которого кристаллические фазы IrO2 и/или PtO2, PdO, Pt, и/или Pd, и/или Ir, и/или их сплав (см. пример 5, фиг. 7 и 8). Введение иридия приводит к образованию фазы PtO2, которой не наблюдалось при разложении соединения-предшественника [Pt(NH3)]4(NO3)2⋅2H2O и которая отсутствует в катализаторе на основе палладия и платины, не содержащей иридия. Наличие/присутствие этой фазы обеспечивает улучшение функциональных характеристик катализатора.

Концентрация растворов соединений-предшественников не имеет значения, поскольку эти растворы все равно высушивают, в результате чего происходит сначала их концентрирование и только потом полное удаление воды. При нанесении малого содержания металла может быть использована очень малая концентрация раствора, а верхний предел концентрации ограничен только растворимостью соединений-предшественников.

Синтез катализатора с пониженной скоростью деградации, содержащего наночастицы металлов, сплавов и оксидных фаз иридия, палладия и платины, проводится с использованием растворов комплексных соединений-предшественников палладия и платины состава [Pd(NH3)4](NO3)2 и [Pr(NH3)4](NO3)2 и соединения-предшественника иридия. Для синтеза катализатора готовится водный раствор, содержащий [Pd(NH3)4](NO3)2 и [Pt(NH3)4](NO3)2, взятые в необходимом мольном соотношении, и раствор оксалатного комплекса иридия. Предпочтительным мольным соотношением Pt:Pd является 1:3, а предпочтительными концентрациями - 0,2 М для [Pt(NH3)4](NO3)2 и 0,6 М для [Pd(NH3)4](NO3)2. Затем готовят раствор соединения-предшественника иридия в протонном растворителе, предпочтительная концентрация составляет 0,2 М. Эти растворы наносят на пористый носитель поочередно и высушивают после каждого нанесения при температуре 120°С до достижения целевого содержания платины, палладия и иридия в составе катализатора. Оптимальное целевое содержание металлов лежит в диапазоне от 0,1 до 35 мол. %.

После нанесения соединений-предшественников на пористый носитель проводят обжиг полученной композиции на воздухе. Преимущество использования данных соединений-предшественников заключается в том, что они разлагаются до оксидных и/или металлических фаз на воздухе при температурах 300-700°С. Это позволяет изготавливать катализатор путем одностадийной обработки на воздухе, минуя стадию восстановления платины, палладия и иридия до металлов. В случае изготовления катализаторов для чувствительных элементов термокаталитических сенсоров это преимущество позволяет наносить растворы соединений-предшественников непосредственно на пористый носитель, соединяющийся с нагревательным элементом, а затем проводить нагревание и разложение соединений-предшественников путем пропускания электрического тока через нагревательный элемент.

В случае создания термокаталитических сенсоров на основе катализатора улучшение функциональных характеристик катализатора выражается в том, что термокаталитический сенсор имеет более стабильный сигнал, значение которого устанавливается после определенного периода уменьшения сигнала. Следует отметить, что стабилизация сигнала наблюдается как при длительной эксплуатации термокаталитического сенсора, так и при чередовании периодов эксплуатации и хранения. В случае иридий-содержащего катализатора не происходит неконтролируемого повышения чувствительности сенсора после периода хранения (см. пример 8, фиг. 9).

Ниже представлены примеры конкретного осуществления изобретения, которые иллюстрируют сущность изобретения, но никоим образом не ограничивают область его применения.

Пример 1

К 1 г Na2[TrCl6]⋅6Н2О, растворенного в 20 мл воды, добавили по каплям 10% водный раствор NaOH до рН=10, контролируя рН раствора при помощи рН-метра. Образовавшуюся суспензию гидратированного оксида иридия (IV) поместили в пластиковую емкость для центрифугирования и центрифугировали в течение 15 минут со скоростью 8000 об/мин, что привело к полному осаждению осадка гидратированного оксида иридия (IV) на дно емкости для центрифугирования. Находящийся над осадком маточный раствор осторожно слили, а осадок гидратированного оксида иридия (IV) диспергировали в 25 мл деионизированной воды путем перемешивания стеклянной палочкой и вновь повторили центрифугирование. Цикл, включающий диспергирование осадка, центрифугирование, сливание жидкости, повторяли 3 раза, затем диспергировали осадок гидратированного оксида иридия (IV) в 20 мл деионизированной воды.

К 20 мл полученной суспензии гидратированного оксида иридия (IV) в деионизованной воде, содержащей 1,79⋅10-3 моль Ir, добавили раствор 1,2 г щавелевой кислоты в 12 мл воды и кипятили в течение 20 часов до полного растворения осадка гидратированного оксида иридия (IV). Раствор упарили до начала образования кристаллов Н2С2О4, охладили до 20°С и отфильтровали через стеклянный пористый фильтр №3. К фильтрату добавили 3 мл этилового спирта (95%), а затем объем довели деионизованной водой до 5 мл. Полученный раствор соединения-предшественника может быть разбавлен водой или этанолом до необходимой концентрации по иридию и использован для синтеза катализатора.

Пример 2

К 0,53 г IrC13⋅xH2O, растворенного в 20 мл воды, добавили по каплям 10% водный раствор NaOH до рН=10, контролируя рН раствора при помощи рН-метра. Образовавшуюся суспензию гидроксида иридия (III) центрифугировали и промывали так же, как в примере 1, а после промывания диспергировали в 20 мл деионизированной воды.

К суспензии гидроксида иридия (III) в воде, содержащей 1,79⋅10-3 моль Ir добавили 12 мл водного раствора щавелевой кислоты, содержавшего раствор 1,2 г щавелевой кислоты в 12 мл воды, и кипятили в течение 20 часов до полного растворения осадка гидроксида иридия (III). Раствор упарили до начала образования кристаллов Н2С2О4, охладили до 20°С и отфильтровали через стеклянный пористый фильтр №3. К фильтрату добавили 10 мл этилового спирта (95%) и вновь упарили при температуре 30°С, в результате чего образовались кристаллы соединения-предшественника, которые отфильтровали на стеклянном пористом фильтре №3. Кристаллы соединения-предшественника иридия получили из этого раствора путем упаривания раствора при температуре 30°С, охлаждения до 0°С и фильтрования на стеклянном пористом фильтре №3.

Пример 3

Приготовление раствора соединений-предшественников, содержащего платину и палладий, заключается в растворении 0,067 г [Pd(NH3)4](NO3)2⋅H2O и 0,034 г [Pt(NH3)4](NO3)2⋅2H2O в протонном растворителе, в качестве которого использовали 10 мл воды.

Пример 4

Приготовление раствора соединения-предшественника, содержащего иридий, заключается в том, что было взято 0,0341 г соединения, полученного в примере 2, и растворено в 10 мл воды.

Пример 5

Образец катализатора с мольным соотношением Pt:Pd:Ir, равным 1:3:1, и мольным отношением металлов к носителю, равным 5%, получили путем поочередного нанесения раствора соединений-предшественников Pt и Pd и раствора соединения-предшественника Ir. На первом этапе приготовили водный раствор соединений-предшественников Pt и Pd (пример 3). Полученный раствор нанесли на 0,5 г пористого носителя, содержащего фазы θ-Al2O3 и γ-Al2O3, путем упаривания досуха полученной смеси с помощью роторного испарителя и сушки при температуре 80°С. Затем приготовили водный раствор соединения-предшественника иридия (пример 4) объемом 10 мл. Данный раствор нанесли на носитель из оксида алюминия с соединениями-предшественниками платины и палладия, полученный на первом этапе, путем упаривания досуха полученной смеси с помощью роторного испарителя и сушки при температуре 80°С. После этого провели термическую обработку порошка оксида алюминия с нанесенными на него соединениями-предшественниками металлов Pt, Pd и Ir следующим образом: сначала произвели кратковременный отжиг при температуре 670°С в течение 1 мин, затем длительный отжиг при температуре 450°С в течение 10 часов. По окончании эксперимента с термической обработкой был установлен фазовый состав данного образца, который включает в себя PdO, IrO2, PtO2 и металлическую фазу.

Пример 6

Аналогичен примеру 5, отличие состоит с том, что изготовили катализатор с мольным соотношением Pt:Pd:Ir, равным 1:3:2, и общим мольным содержанием металлов, равным 5%. Качественно фазовый состав полученного образца катализатора идентичен фазовому составу катализатора из примера 5.

Пример 7

На чувствительный элемент термокаталитического сенсора горючих газов, керамическая оболочка платиновой измерительно-нагревательной спирали которого изготовлена из низкотемпературных модификаций Al2O3 - фаз θ-Al2O3 и γ-Al2O3, наносили поочередно по две капли водного раствора [Pd(NH3)4](NO3)2⋅H2O и [Pt(NH3)4](NO3)2⋅2H2O, содержащего 0,6 М Pd и 0,2 М Pt, и по две капли раствора соединения-предшественника иридия, содержащего 0,2 М Ir. Общее мольное содержание металлов в катализаторе составило 0,33 мол. %. В промежутках между нанесением капель чувствительный элемент высушивали при температуре 120°С. Затем чувствительный элемент нагревали до 700°С посредством пропускания электрического тока и выдерживали при 450°С в течение 28 суток.

Пример 8

Были проведены испытания эксплуатационных свойств серии из десяти ЧЭ, изготовленных способом, описанным в примере 7. Измерения проводили в атмосфере поверочной газовой метано-воздушной смеси, при этом рабочий ЧЭ (содержащий катализатор) и сравнительный ЧЭ (без катализатора) были подсоединены в мостовую схему Уитстона. Во время испытаний ЧЭ находились под напряжением; температура, при которой находился катализатор, составляла 430-470°С. Замер чувствительности проводили каждые 1-30 суток (фиг. 9).

На графике зависимости чувствительности от времени отчетливо видно, что на начальном этапе происходит падение чувствительности, связанное с тем, что состав и структура катализатора приходит в термодинамическое равновесие. Затем сигнал стабилизируется. Для стабилизации сигнала ЧЭ с иридий-содержащим катализатором необходимо старение в рабочем режиме в течение 28 дней, после которого падение чувствительности не превышает 9,7% в месяц или 0,3% в сутки. Стоит отметить, что указанные значения являются оценкой сверху, так как скорость падения чувствительности уменьшается со временем эксплуатации катализатора.

Отчетливо видно, что сигнал ЧЭ с иридий-содержащим катализатором и сигнал ЧЭ с катализатором, изготовленным по стандартной технологии, который содержит PdO, Pt, Pd и/или их сплав, на начальном этапе в целом близки. Для прогнозирования значений чувствительности при длительных временах эксплуатации зависимости чувствительности от времени были аппроксимированы экспоненциальной функцией y=A⋅exp(-x/t)+у0. Из параметров этой функции была рассчитана скорость падения чувствительности и другие характеристики ЧЭ, приведенные в таблице 1. После выдержки ЧЭ, изготовленных по стандартной технологии, в течение 28 дней скорость уменьшения чувствительности составляет 25% в месяц или 0,8% в сутки, что значительно превышает соответствующие значения для ЧЭ с иридий-содержащим катализатором. Скорость уменьшения чувствительности после 28 дневного старения, усредненная за 1 год, для катализатора, содержащего иридий, составила 0,9% в месяц (0,03% в день), в то время как для образцов сравнения без иридия - 3,5% в месяц (0,11% в день).

Следует также отметить преимущество ЧЭ с иридий-содержащим катализатором, которое выражается в том, что после длительного перерыва в эксплуатации значение чувствительности не изменяется, в то время как в случае ЧЭ с катализатором, не содержащим иридия, происходит увеличение чувствительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ БЛАГОРОДНОГО МЕТАЛЛА И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2351394C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| Способ получения катализатора гидрофинишинга углеводородного сырья | 2021 |

|

RU2767413C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ МЕТАНА, ПРОЦЕСС ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2016 |

|

RU2715732C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2428769C1 |

| ТЕРМИЧЕСКИ РЕГЕНЕРИРУЕМЫЙ АДСОРБЕНТ ОКСИДОВ АЗОТА | 2007 |

|

RU2436621C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ (ВАРИАНТЫ) | 2005 |

|

RU2294240C2 |

Изобретение относится к катализатору окисления горючих газов. Катализатор содержит наночастицы соединений благородных металлов, таких как платина, палладий и иридий, с мольным соотношением элементов (Pt+Pd):Ir, равным 1:x, где x изменяется в диапазоне от 0,02 до 0,67, нанесенных на пористый носитель с удельной площадью поверхности пор от 50 до 500 м2/г. Также предложены способ получения катализатора и способ изготовления соединения-предшественника иридия. Изобретение позволяет получить катализатор, характеризующийся высокой стабильностью каталитических свойств при длительных сроках эксплуатации. 3 н. и 13 з.п. ф-лы, 9 ил., 1 табл., 8 пр.

1. Катализатор окисления горючих газов, характеризующийся тем, что он содержит наночастицы соединений благородных металлов, таких как платина, палладий и иридий, с мольным соотношением элементов (Pt+Pd):Ir, равным 1:x, где x изменяется в диапазоне от 0,02 до 0,67, нанесенных на пористый носитель с удельной площадью поверхности пор от 50 до 500 м2/г.

2. Катализатор по п.1, характеризующийся тем, что использованы наночастицы соединений благородных металлов объемом менее 5⋅105 нм3.

3. Катализатор по п.1, характеризующийся тем, что мольное соотношение элементов Pt:Pd равно 1:y, где y изменяется от 2 до 4.

4. Катализатор по п.1, характеризующийся тем, что мольное отношение элементов составляет Pt:Pd:Ir=1:3:1.

5. Катализатор по п.1, характеризующийся тем, что пористый носитель представляет собой Al2O3.

6. Катализатор по п.1, характеризующийся тем, что пористый носитель представляет собой низкотемпературные модификации Al2O3.

7. Катализатор по п. 1, характеризующийся тем, что соединения благородных металлов, включают PdO, IrO2, PtO2 и/или Pt, и/или Pd, и/или Ir, и/или их сплав.

8. Катализатор по п.1, характеризующийся тем, что общее суммарное содержание благородных металлов Pt, Pd и Ir в композиции, состоящей из катализатора и пористого носителя для катализатора, составляет от 0,01 до 35 мол. %.

9. Способ изготовления катализатора по п.1, включающий в себя приготовление водного раствора, содержащего соединения-предшественники платины и палладия, и раствора, содержащего соединение-предшественник иридия в протонном растворителе; поочередное нанесение этих растворов с сушкой после каждого нанесения при температуре 80-120°C до достижения общего суммарного содержания благородных металлов Pt, Pd и Ir в композиции, состоящей из катализатора и пористого носителя для катализатора, от 0,01 до 35 мол. % и прокалку полученного образца на воздухе при температуре не более 700°C до полного разложения соединений-предшественников до соединений платины, палладия и иридия, включающих в себя PdO, IrO2, PtO2 и/или Pt, и/или Pd, и/или Ir, и/или их сплав, при этом соединение-предшественник иридия включает оксалат-ионы и иридий(III) и его получают растворением гидратированного оксида иридия(IV) и/или гидроксида иридия(III) в растворе щавелевой кислоты с концентрацией от 10 до 50 мас. % в протонном растворителе.

10. Способ по п.9, характеризующийся тем, что используют растворы соединений-предшественников платины, палладия и иридия, стабильные, по меньшей мере, в течение 30 суток.

11. Способ по п.9, отличающийся тем, что в качестве соединений для приготовления растворов соединений-предшественников платины, палладия и иридия используют [Pt(NH3)4](NO3)2, [Pd(NH3)4](NO3)2, H3[Ir(C2O4)3].

12. Способ по п.9, заключающийся в том, что в качестве протонного растворителя используют воду или смесь воды и этилового спирта с содержанием этилового спирта до 95 об. %.

13. Способ по п.9, заключающийся в том, что щавелевая кислота взята, по меньшей мере, в 9-кратном мольном избытке по отношению к количеству моль иридия.

14. Способ изготовления соединения-предшественника иридия для использования в способе по п.9, в состав которого входят оксалат-ионы и иридий(III), заключающийся в растворении гидратированного оксида иридия(IV) и/или гидроксида иридия(III) в растворе щавелевой кислоты с концентрацией от 10 до 50 мас. % в протонном растворителе.

15. Способ по п.14, заключающийся в том, что щавелевая кислота взята, по меньшей мере, в 9-кратном мольном избытке по отношению к количеству моль иридия.

16. Способ по п.14, заключающийся в том, что в качестве протонного растворителя используют воду или смесь воды и этилового спирта с содержанием этилового спирта до 95 об. %.

| WO 2014136279 A1, 12.09.2014 | |||

| US 3718578 A1, 27.02.1973 | |||

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| WO 2002078840 A1, 10.10.2002 | |||

| КОНСТРУКЦИЯ КАТАЛИЗАТОРА С ЦЕЛЬНЫМИ ТЕПЛООБМЕННЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2065766C1 |

Авторы

Даты

2017-11-09—Публикация

2016-09-16—Подача