Область техники

Настоящее изобретение, в целом, относится к изготовлению деталей из композиционных полимеров, а более конкретно - к способу и устройству для уменьшения пористости в указанных деталях.

Уровень техники

[001] Детали из композиционного полимера можно изготовить путем выкладывания слоев армированной волокном смолы в виде препрега. Выкладку препрега детали подвергают отверждению, помещая его на рабочее приспособление и подвергая совместному воздействию тепла и давления. По мере нагревания выкладки детали слои препрега размягчаются и становятся текучими, формируя тем самым единую структуру, однако при этом воздух и/или летучие газы могут захватываться слоями в ходе процесса отверждения, что приводит к образованию пор в отвержденной детали. Образование такой пористости нежелательно, поскольку она может снижать эксплуатационные характеристики детали. Особенно проблематично и сложно удалять воздух и/или газы, оказавшиеся захваченными вблизи поверхности выкладки детали со стороны рабочего приспособления. Одним из решений проблемы пористости детали со стороны рабочего приспособления является проведение отверждения в автоклаве, где деталь подвергают воздействию высоких давлений, способных вытеснить захваченный воздух и/или захваченные газы.

Автоклавное отверждение выкладок композитных деталей требует больших временных затрат, оно трудоемко и для него необходимо достаточно дорогое производственное оборудование. Другое решение проблемы направлено на обеспечение выпуска воздуха из выкладки детали через внешние слои выкладки с помощью методов формования с мешком, в которых применяют встроенные дышащие материалы, такие как стекломатериалы или материалы с полимерной сеткой. Широкое применение дышащих материалов, в том числе встроенных дышащих материалов при использовании их в процессе отверждения в печи, также требует больших временных и трудовых затрат, и может оказаться не вполне эффективным для устранения пористости, особенно в случае образования пор в детали со стороны рабочего приспособления.

[002] Следовательно, существует необходимость создания способа и устройства для отверждения выкладки детали из композиционного полимера, с помощью которых можно существенно снизить или устранить пористость детали со стороны рабочего приспособления. Кроме того, существует необходимость создания таких указанных выше способа и устройства, которые позволяют проводить безавтоклавную обработку выкладки детали из композиционного полимера с использованием обычных методов вакуумного формования с мешком и отверждения в традиционной печи.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[003] В раскрытых вариантах реализации изобретения предложены способ и устройство для безавтоклавного отверждения выкладки детали из композиционного полимера с использованием традиционных печей, что эффективно уменьшает или устраняет пористость детали со стороны рабочего приспособления. Уменьшение пористости детали со стороны рабочего приспособления достигают благодаря созданию заряда на рабочем приспособлении для отверждения с помощью генератора электрического заряда, такого как, без ограничения, генератор электростатического заряда. Снижение пористости со стороны рабочего приспособления позволяет проводить отверждение деталей с помощью безавтоклавных процессов.

[004] В одном варианте реализации изобретения для зарядки рабочего приспособления отрицательным зарядом используют генератор электрического заряда, создающий отрицательный заряд на поверхности рабочего приспособления, соприкасающейся с выкладкой детали. Выкладка детали имеет положительный заряд. Отрицательный заряд на поверхности рабочего приспособления создает дисбаланс заряда или разность потенциалов между рабочим приспособлением для отверждения и положительно заряженной выкладкой детали, и эта разность потенциалов приводит к возникновению силы электростатического притяжения. По мере нагрева выкладки детали в процессе отверждения, смола (т.е. полимер) становится менее вязкой и более текучей, позволяя перемещаться молекулам захваченного газа. Электростатическая сила притягивает к поверхности рабочего приспособления молекулы захваченного газа и молекулы полимера, или иначе смолы, тем самым значительно уменьшая или устраняя пористость детали, особенно пористость со стороны рабочего приспособления.

[005] Отрицательный заряд можно создать на рабочем приспособлении механическими методами, такими как, без ограничения, метод трибоэлектризации. Трибоэлектризация осуществляется посредством помещения на обратной стороне рабочего приспособления двух материалов, расположенных в трибоэлектрическом ряду достаточно далеко друг от друга, чтобы создать необходимую разность потенциалов между выкладкой детали из неотвержденного композита и поверхностью рабочего приспособления. В других вариантах реализации изобретения отрицательный заряд на рабочем приспособлении может быть сгенерирован с помощью динамической системы зарядки, такой как генератор Ван де Граафа.

[006] В соответствии с одним раскрытым вариантом реализации изобретения, предложен способ уменьшения пористости в детали из композиционного полимера. Способ включает помещение выкладки детали из неотвержденного композита на поверхность рабочего приспособления и создание электрического заряда на рабочем приспособлении с помощью электрической зарядки рабочего приспособления. Способ дополнительно включает использование электрического заряда на рабочем приспособлении для притягивания к поверхности рабочего приспособления молекул из выкладки детали из неотвержденного композита и отверждение выкладки композиционной детали. Электрическую зарядку рабочего приспособления можно проводить с помощью трибоэлектризации или с помощью генератора Ван де Граафа. Зарядку проводят, создавая на рабочем приспособлении отрицательный заряд, который служит для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке композитной детали.

[007] В соответствии с другим вариантом реализации изобретения, предложен способ изготовления композитной детали, включающий помещение выкладки детали из неотвержденного композиционного полимера на поверхность рабочего приспособления и уплотнение вакуумного мешка поверх выкладки композитной детали. Способ дополнительно включает создание вакуума в мешке, нагрев выкладки композитной детали и создание электрического заряда на рабочем приспособлении для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера. Способ дополнительно включает отверждение выкладки композитной детали. Процесс отверждения можно проводить в печи. Заряд на рабочем приспособлении может быть создан путем трибоэлектризации рабочего приспособления.

[008] В соответствии с еще одним вариантом реализации изобретения, предложен способ уменьшения пористости в выкладке детали из композиционного полимера со стороны рабочего приспособления при проведении отверждения на поверхности рабочего приспособления. Способ включает использование электрического заряда для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

[009] В другом варианте реализации изобретения предлагается устройство для отверждения детали из композиционного полимера, содержащее рабочее приспособление, поверхность которого выполнена с возможностью контактирования с выкладкой детали из композиционного полимера, и генератор электрического заряда для генерирования на поверхности рабочего приспособления заряда, величина которого достаточна для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

[010] В соответствии с одним из аспектов настоящего раскрытия изобретения, предложен способ уменьшения пористости детали из композиционного полимера, включающий помещение слоя детали из неотвержденного композита на поверхность рабочего приспособления и притягивание к поверхности рабочего приспособления молекул, находящихся в выкладке детали из неотвержденного композита. В предпочтительном варианте реализации изобретения способ может дополнительно включать отверждение выкладки детали. В предпочтительном варианте реализации изобретения способ может включать притягивание молекул к поверхности рабочего приспособления, которое включает создание электрического заряда на рабочем приспособлении с помощью электрической зарядки рабочего приспособления. В предпочтительном варианте реализации изобретения способ может включать электрическую зарядку рабочего приспособления посредством трибоэлектризации. В предпочтительном варианте реализации изобретения способ может дополнительно включать электрическую зарядку рабочего приспособления с помощью генератора Ван де Граафа. В предпочтительном варианте реализации изобретения способ может дополнительно включать электрическую зарядку рабочего приспособления с использованием генератора отрицательного заряда и создаваемый на рабочем приспособлении заряд является отрицательным зарядом. В предпочтительном варианте реализации изобретения способ дополнительно включает использование электрического заряда на рабочем приспособлении для притягивания к поверхности рабочего приспособления молекул газа из выкладки композитной детали.

В предпочтительном варианте реализации изобретения способ может включать электрическую зарядку рабочего приспособления, осуществляемую с помощью генератора электростатического заряда. В предпочтительном варианте реализации изобретения способ может включать зарядку рабочего приспособления, включающую приведение слоя материала в контакт с рабочим приспособлением и продувание воздуха по поверхности слоя материала.

[011] В предпочтительном варианте реализации изобретения способ может включать электрическую зарядку рабочего приспособления, осуществляемую посредством помещения слоя фторэтиленпропилена (FEP) перед рабочим приспособлением и помещения материала перед FEP слоем, при этом материал представляет собой нейлон или полиэфир.

[012] В соответствии с другим аспектом настоящего изобретения, предложен способ изготовления композитной детали, включающий помещение выкладки детали из неотвержденного композиционного полимера на поверхность рабочего приспособления, уплотнение вакуумного мешка поверх выкладки детали из композиционного полимера, создание вакуума в вакуумном мешке, нагревание выкладки детали из композиционного полимера и создание электрического заряда на рабочем приспособлении для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

В предпочтительном варианте реализации изобретения способ может дополнительно включать отверждение выкладки композиционной детали. В предпочтительном варианте реализации изобретения способ может включать помещение электрического заряда на рабочем приспособлении, реализуемое посредством трибоэлектризации рабочего приспособления. В предпочтительном варианте реализации изобретения способ может дополнительно включать трибоэлектрическую зарядку, которую выполняют посредством приведения первого слоя первого материала в контакт с рабочим приспособлением, при этом первый слой первого материала является относительно более отрицательным в трибоэлектрическому ряду, и приведения первого слоя первого материала в контакт со вторым материалом, при этом первый и второй материалы расположены на значительном удалении друг от друга в трибоэлектрическом ряду.

В предпочтительном варианте реализации изобретения способ может включать приведение в контакт первого материала со вторым материалом, включающее продувание воздуха поверх первого материала.

[013] В соответствии с еще одним аспектом настоящего раскрытия изобретения, предложен способ уменьшения пористости в выкладке детали из композиционного полимера со стороны рабочего приспособления во время отверждения на поверхности рабочего приспособления, включающий использование электрического заряда для притягивания на поверхность рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

[014] В соответствии с еще одним аспектом настоящего изобретения, предложено устройство для отверждения детали из композиционного полимера, содержащее рабочее приспособление, имеющее поверхность, выполненную с возможностью контакта с выкладкой детали из композиционного полимера, и генератор электрического заряда для создания на поверхности рабочего приспособления заряда, величина которого достаточна для притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

В предпочтительном варианте реализации изобретения устройство может включать генератор электрического заряда, представляющий собой генератор трибоэлектрического заряда. В предпочтительном варианте реализации изобретения устройство может содержать генератор трибоэлектрического заряда, включающий по меньшей мере два материала, находящихся в контакте друг с другом и достаточно оталенные друг от друга в трибоэлектрическом ряду для создания электрического заряда на поверхности рабочего приспособления. В предпочтительном варианте реализации изобретения генератор трибоэлектрического заряда, содержащийся в устройстве, размещен на рабочем приспособлении. В предпочтительном варианте реализации изобретения устройство может содержать генератор трибоэлектрического заряда, включающий первый материал, контактирующий с рабочим приспособлением и характеризующийся отрицательным зарядом в трибоэлектрическом ряду, и второй материал, контактирующий с первым материалом и отдаленный от первого материала в трибоэлектрическом ряду на достаточную величину для генерирования электрического заряда на поверхности рабочего приспособления. В предпочтительном варианте реализации изобретения устройство может содержать первый материал, содержащий первый и второй слои, при этом второй материал расположен между первым и вторым слоями и является проницаемым для обеспечения возможности прохождения воздуха через поверхности первого и второго слоев. В предпочтительном варианте реализации изобретения устройство может содержать второй материал, содержащий эластичный мешок, накрывающий первый материал и уплотненный относительно рабочего приспособления. В предпочтительном варианте реализации изобретения устройство может содержать первый материал, представляющий собой фторэтиленпропилен (FEP) и второй материал, представляющий собой нейлон или полиэфир. В предпочтительном варианте реализации изобретения устройство может содержать эластичный мешок, содержащий отверстие для воздуха, и генератор электрического заряда содержит устройство Вентури для выкачивания воздуха через отверстие для воздуха через первый материал и из эластичного мешка. В предпочтительном варианте реализации изобретения устройство может дополнительно содержать полку, выполненную с возможностью удерживания рабочего приспособления внутри печи отверждения, и слой электрической изоляции между генератором электрического заряда и полкой. Указанные признаки, функции и преимущества могут быть получены независимо в различных вариантах реализации настоящего раскрытия изобретения, либо в комбинации с другими вариантами реализации изобретения, которые более подробно изложены далее со ссылкой на соответствующие чертежи и описание изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[015] Предполагаемые признаки новизны, характеризующие предпочтительные варианты реализации изобретения, изложены далее в формуле изобретения. Однако предпочтительные варианты реализации изобретения, как и наиболее целесообразный способ его использования, дальнейшие цели и преимущества, будут более понятны из приведенного далее подробного описания примера реализации изобретения и сопровождающих его чертежей:

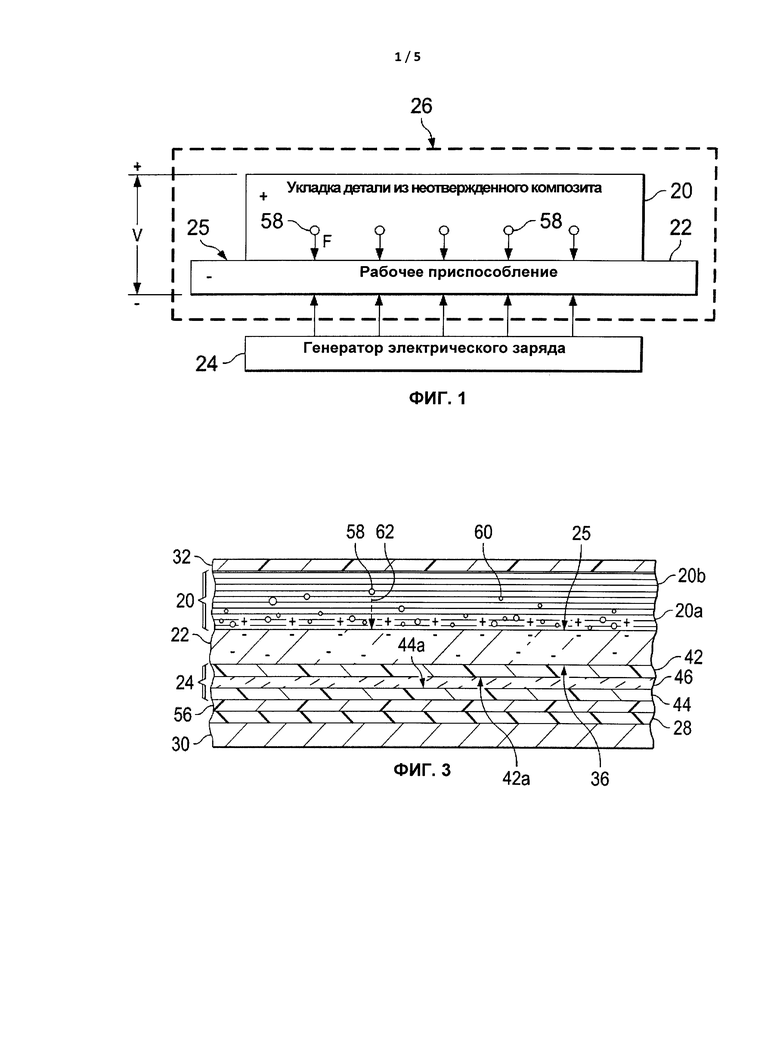

Фиг.1 - изображение функциональной блок-схемы устройства для отверждения выкладки детали из композиционного полимера, которое снижает пористость детали.

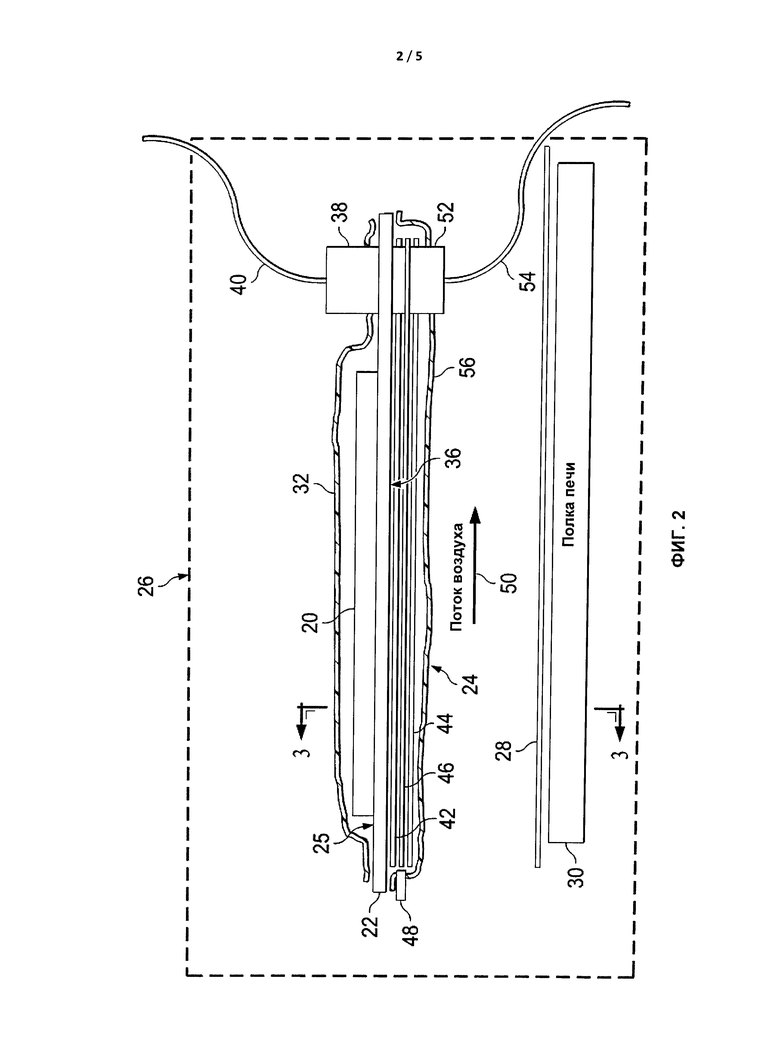

Фиг.2 - изображение одного варианта реализации устройства, показанного на Фиг.1, в разобранном виде, вид сбоку.

Фиг.3 - изображение устройства в собранном виде с боковым разрезом по линии 3-3 на Фиг.2.

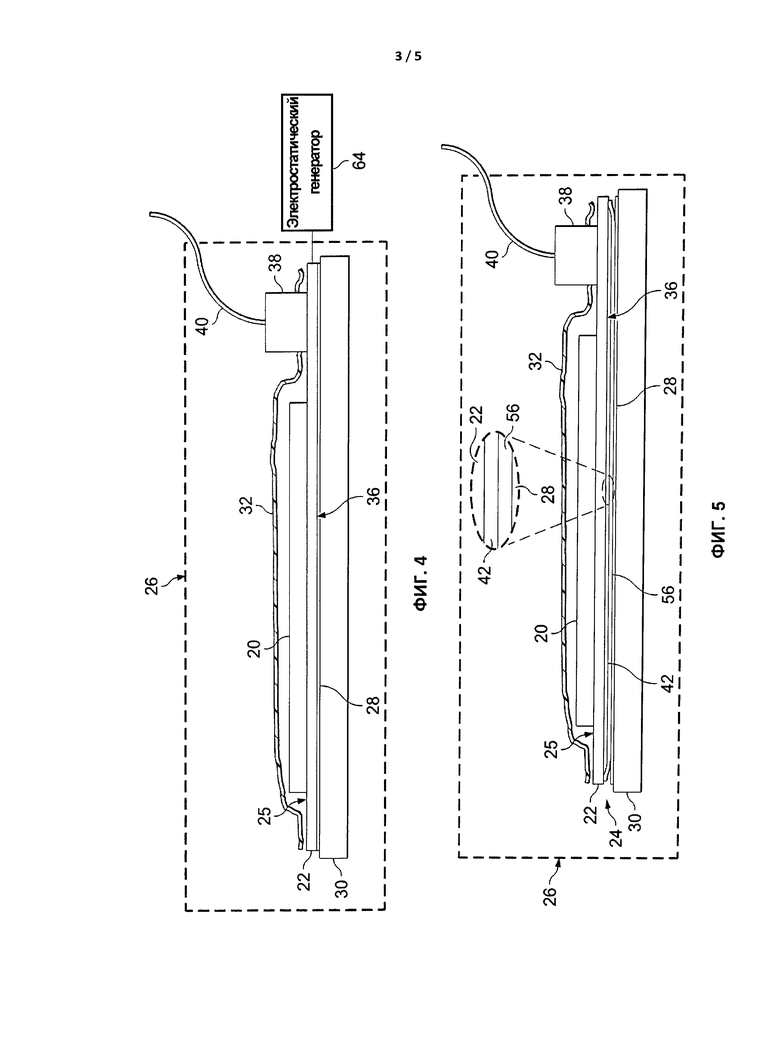

Фиг.4 - изображение еще одного варианта реализации устройства, вид сбоку.

Фиг.4A - схематическое изображение генератора Ван де Граафа, использующего трибоэлектрический эффект.

Фиг.5 - изображение еще одного варианта реализации устройства, вид сбоку.

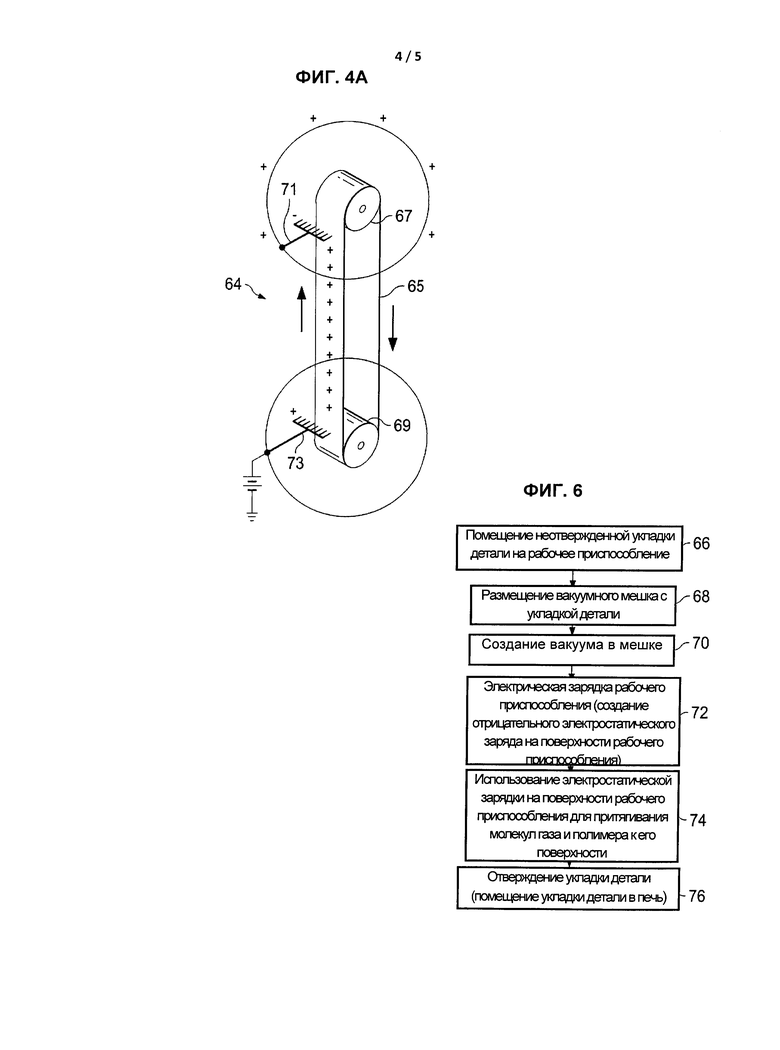

Фиг.6 - изображение блок-схемы способа отверждения выкладки детали из композиционного полимера, который уменьшает пористость детали.

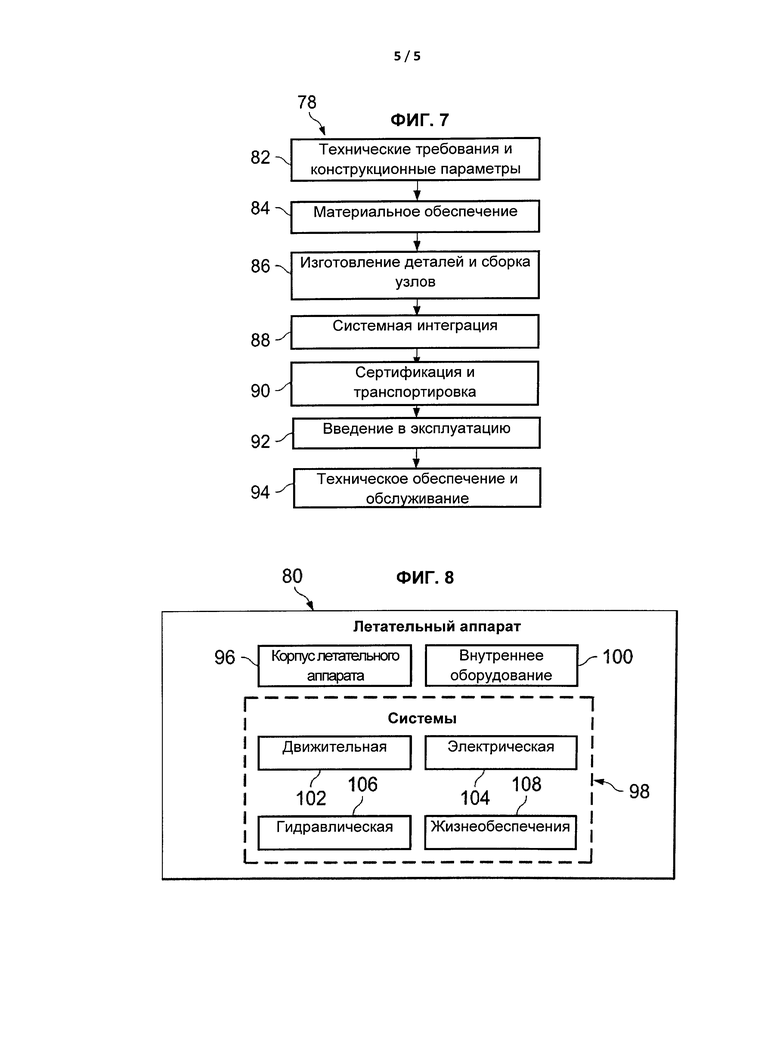

Фиг.7 - изображение блок-схемы способа производства и обслуживания летательного аппарата.

Фиг.8 - изображение блок-схемы летательного аппарата.

ПОДРОБНОЕ ОПИСАНИЕ

[016] На Фиг.1 в общих чертах изображены компоненты устройства для отверждения выкладки детали из композиционного полимера, которое уменьшает обусловленную захваченными газами пористость детали. Уменьшение пористости детали, в частности уменьшение пористости со стороны рабочего приспособления, позволяет использовать безавтоклавные процессы для отверждения выкладок композитной детали. Выкладка 20 детали из неотвержденного композита расположена на поверхности 25 подходящего рабочего приспособления 22, которую иногда называют рабочим приспособлением отверждения или формующей оправкой.

Как показано более подробно дальше, над выкладкой 20 детали может быть размещен вакуумный мешок (на Фиг.1 не показан), уплотненный относительно поверхности 25 рабочего приспособления для приложения давления уплотнения к выкладке 20 в процессе отверждения. Отверждение выкладки 20 на рабочем приспособлении 22 можно проводить в обычной печи, показанной пунктирной линией 26. Для уменьшения пористости детали, в частности, со стороны, прилегающей к поверхности 25 рабочего приспособления, используют генератор 24 электрического заряда для создания отрицательного электрического заряда на рабочем приспособлении 22, который можно поддерживать на протяжении всего цикла отверждения.

Выкладка 20 из неотвержденного композита имеет положительный заряд +. Разность потенциалов V между положительно заряженной выкладкой 20 и отрицательно заряженным рабочим приспособлением 22 создает электростатическую силу F, которая притягивает молекулы 58 захваченного воздуха и/или летучих газов (далее называемые газом, газами или молекулами газа) к поверхности 25 рабочего приспособления 22. В результате миграции молекул 58 газа к поверхности 25, пористость в отвержденной выкладке 20, вызванная захваченными газами, значительно уменьшается или устраняется.

[017] На Фиг.2 и 3 показан один вариант реализации устройства, показанного на Фиг.1, которое можно использовать для отверждения выкладки 20 из композиционного полимера внутри традиционной печи 26, используя обычные методы формования с вакуумным мешком для создания давления уплотнения, действующего на выкладку 20 детали в процессе отверждения. Выкладка 20 из неотвержденного композиционного полимера может содержать слои препрега, каждый из слоев при этом включает армирующее волокно 20а (Фиг.3), содержащееся в полимерной матрице 20b. Выкладку 20 из неотвержденного композиционного полимера 20 помещают на поверхность 25 рабочего приспособления 22. В приведенном варианте реализации изобретения поверхность 25 рабочего приспособления изображена по существу плоской, однако в других вариантах применения поверхность 25 рабочего приспособления может представлять собой по меньшей мере один профиль или изгиб, либо комбинацию плоских частей и профилированных поверхностей (не показано). Рабочее приспособление 22 может содержать металл, композит или иной материал, способный удерживать электрический заряд, создаваемый генератором 24 электрического заряда, который в данном примере представляет собой изображенный на Фиг.1 механический не силовой генератор 24 электрического заряда.

[018] Обычным гибким вакуумным мешком 32, который может содержать, без ограничения, нейлон или полиэфир, накрывают выкладку 20 и уплотняют его относительно поверхности 25 с помощью традиционной уплотняющей ленты или при помощи другого способа уплотнения (не показано). Хотя на чертежах не показано, на выкладку 20 под вакуумный мешок 32 можно также установить по меньшей мере одну воздушную трубку, снимаемый слой, прижимную пластину и т.д. Вакуумный мешок 32 содержит выходное отверстие 38 для воздуха, соединенное с вакуумной трубкой 40, используемое для вакуумирования мешка 32, что ведет к созданию давления уплотнения, действующего на выкладку 20 во время цикла отверждения.

[019] Генератор 24 электрического заряда, который будет более подробно описан далее, прикреплен к нижней части 36 рабочего приспособления 22. Генератор 24 электрического заряда вместе с рабочим приспособлением 22 и выкладкой 20 установлены на полке 30 печи, которую можно поместить внутрь обычной печи 26 нагрева для проведения отверждения. Генератор 24 электрического заряда электрически изолирован от печной полки 30 с помощью изоляционного слоя 28, который может содержать, без ограничения, стеклоткань. Во время зарядки рабочего приспособления 22 с помощью генератора 24 электрического заряда изоляционный слой 28 электрически изолирует генератор 24 электрического заряда от печной полки 30, тем самым предотвращая разрядку созданного на рабочем приспособлении 22 отрицательного заряда.

[020] В варианте реализации изобретения, показанном на Фиг.2 и Фиг.3, генератор 24 электрического заряда содержит генератор трибоэлектрического статического заряда, который включает первый и второй слои, соответственно 42 и 44, первого материала, находящиеся на расстоянии друг от друга и разделенные проницаемым слоем 46 второго материала, способного пропускать воздух. Первый и второй слои первого материала, соответственно 42а и 44а, имеют противоположные поверхности 42а, 44а (Фиг.3), которые находятся в контакте со слоем 46 второго материала.

Генератор 24 трибоэлектрического заряда создает электрический заряд благодаря трибоэлектрическому эффекту. Трибоэлектрический эффект, иногда называемый трибоэлектризацией, представляет собой вид контактной электризации, когда определенные материалы становятся электрически заряженными после того, как их приводят в контакт с другим отличным от них материалом, а затем разделяют - так происходит при трении, несмотря на то, что передача заряда может в некоторых случаях происходить и просто в результате контакта без трения или разделения. Полярность и сила полученных зарядов различны в зависимости от материалов, шероховатости поверхности, температуры, деформации и других свойств материалов. Из материалов можно составить список, называемый трибоэлектрическим рядом, согласно степени полярности разделения заряда, когда к материалу прикасаются другим объектом. Материал, расположенный в начале трибоэлектрического ряда, при контакте с материалом, находящимся в конце ряда, будет приобретать более сильный отрицательный заряд, и наоборот. Чем дальше материалы находятся друг от друга в трибоэлектрическом ряду, тем более сильный заряд передается.

[021] Слои материала 42, 44, 46 накрывают вакуумным мешком 56, который может содержать, например, без ограничения, полиэфир или нейлон. Вакуумный мешок 56 уплотнен относительно нижней стороны 36 рабочего приспособления 22 любым подходящим способом, таким как использование обычной герметизирующей ленты (не показано), и с согласованием по форме взаимодействует с одним вторым слоем 44 второго материала. Устройство 52 Вентури, прикрепленное к одной стороне мешка 56, соединено с всасывающей трубкой 54. Устройство 52 Вентури включает внутреннюю трубку Вентури (не показана), которая создает локальный парциальный вакуум внутри мешка 56. Этот локальный частичный вакуум заставляет воздух втягиваться в воздухозаборник 48 в мешке 56 и проходить через слой 46 второго материала.

[022] Воздух, проходящий через слой 46 второго материала, перемещается по поверхностям 42а и 44а (Фиг.3) первого и второго слоев 42 и 44 первого материала. Второй материал, образующий слой 46, и первый материал, образующий слои 42 и 44, выбирают так, чтобы они находились на достаточном удалении друг от друга в трибоэлектрическом ряду для создания отрицательного заряда необходимой величины на рабочем приспособлении 22, когда воздух проходит через слой 46 и по первому и второму слоям 42 и 44. Например, без ограничения, в одном варианте реализации изобретения, и первый и второй слои 42 и 44 материала могут содержать материал с относительно отрицательным зарядом в трибоэлектрическом ряду, такой как, без ограничения, подходящий фторэтиленпропилен, такой как Teflon®, а слой 46 второго материала может содержать стекловолокно/N10, имеющее относительно положительный заряд в трибоэлектрическом ряду.

[023] Контакт мешка 56 со вторым слоем 44 вдоль направления 50 потока воздуха по противоположным поверхностям 42а и 44а соответственно первого и второго слоев 42 и 46 приводит к образованию отрицательного заряда на рабочем приспособлении 22 благодаря генерированию заряда вследствие трибоэлектрического эффекта. На обратной стороне 36 рабочего приспособления 22 может иметь место и другое расположение материалов для генерирования электростатического заряда на рабочем приспособлении 22 благодаря трибоэлектрическому эффекту. Как уже обсуждалось ранее, электрический заряд, генерируемый генератором 24 электрического заряда, отрицательно заряжает рабочее приспособление 22.

Созданный на поверхности 25 рабочего приспособления отрицательный заряд приводит к возникновению электростатической силы F (Фиг.1), которая притягивает молекулы (Фиг.3) как газов, так и полимера, или иначе смолы, соответственно 58, 60, по направлению к поверхности 25 рабочего приспособления, благодаря чему существенно уменьшается или устраняется пористость отвержденной детали, особенно пористость со стороны рабочего приспособления.

Миграция молекул 60 полимера к поверхности 25 рабочего приспособления, вызванная электростатической силой F, может также способствовать движению молекул 58 газа из выкладки 20 к поверхности 25 рабочего приспособления.

[024] Как упоминалось ранее, генератор 24 электрического заряда, изображенный на Фиг.1, может содержать несколько устройств, способных генерировать электрический заряд, который можно передавать на рабочее приспособление 22 для создания отрицательного заряда на поверхности 25 рабочего приспособления и необходимую разность потенциалов между рабочим приспособлением 22 и выкладкой 20 композиционной детали. Например, изображенный на Фиг.4 генератор 24 электрического заряда может содержать силовой генератор 64 электростатического заряда, который может быть соединен непосредственно с рабочим приспособлением 22.

В этом примере рабочее приспособление 22 установлено на полке 30 печи, которая изолирована от рабочего приспособления 22 электроизоляционным слоем 28.

[025] Электростатический генератор 64 может содержать, без ограничения, генератор Ван де Граафа, содержащий ленту (не показана) из эластичного диэлектрического материала, натянутую по меньшей мере на два ролика (не показаны), и расположенные вблизи роликов электроды, (не показаны). В предпочтительном варианте реализации изобретения электростатический генератор 64 может содержать тип генератора Ван де Граафа, в котором используется трибоэлектрический эффект, такой как генератор, показанный на Фиг.4А. В указанном последнем примере трение между по меньшей мере одной лентой и парой роликов 67 и 69, один из которых изготовлен из изоляционного материала, либо оба изготовлены из изоляционных материалов, занимающих различное положение в трибоэлектрическом ряду, один ролик установлен над материалом или лентой, а другой под материалом или лентой, заряжает ролики 67 и 69 зарядами противоположной полярности. Электрическое поле (не показано) с роликов 67 и 69 затем индуцирует коронный разряд на электродах 71, 73, которые распыляют заряд на ленты 65, имеющие полярность, противоположную заряду на роликах 67, 69. Использование описанного выше электростатического генератора 64, приводимого в действие от источника питания, может быть предпочтительным в соединении с рабочими приспособлениями 22 для отверждения, имеющими сложные или очень профилированные рабочие поверхности, и как с крупными, так и с небольшими последовательностями рабочих приспособлений.

[026] Еще один вариант реализации устройства для отверждения выкладки 20 композитной детали, которое уменьшает или устраняет пористость, приведен на Фиг.5. В этом примере нижняя сторона 36 рабочего приспособления 22 по существу покрыта слоем первого материала 42. Слой 56 второго материала покрывает слой 42 первого материала и находится между слоем 42 и изоляционным слоем 28.

Первый 42 и второй 56 слои имеют присущие им заряды, которые различаются на достаточную величину в трибоэлектрическом ряду, чтобы создать необходимый электростатический заряд на поверхности 25 рабочего приспособления. Например, слой 42, контактирующий с нижней стороной 36 рабочего приспособления 22 может содержать материал из фторэтиленпропилена/Тефлона с относительно отрицательным зарядом, а слой 56 может содержать нейлон или полиэстер с относительно положительным зарядом в трибоэлектрическом ряду. В варианте реализации изобретения, показанном на Фиг.5, нет необходимости в пропуске воздуха через какой-либо слой из слоев 42 и 56, как в варианте реализации изобретения, изображенном на Фиг.2 и 3.

[027] На Фигуре 6 в общих чертах показаны основные стадии способа отверждения выкладки композитной детали, уменьшающего пористость в отвержденной детали со стороны рабочего приспособления, и который можно осуществить, используя известные методы вакуумного формования и известную печь отверждения.

Начиная со стадии 66, неотвержденную выкладку 20 помещают на поверхность 25 рабочего приспособления 22. На стадии 68 поверх выкладки 20 размещают вакуумный мешок 32, который уплотняют относительно рабочего приспособления 22. На стадии 78 в вакуумном мешке 32 создают вакуум, а на стадии 72 рабочее приспособление 22 электрически заряжают, что в приведенном примере включает создание отрицательного заряда на рабочем приспособлении 22, что приводит к появлению на поверхности 25 рабочего приспособления отрицательного электростатического заряда. На стадии 74 созданный на поверхности 25 рабочего приспособления отрицательный электростатический заряд используют для притягивания молекул газа и полимера к поверхности 25 рабочего приспособления. На стадии 76 выкладку композитной детали отверждают посредством помещения выкладки 20 вдоль отрицательно заряженной рабочего приспособления 22 в традиционную печь 26.

[028] Варианты реализации изобретения могут найти разнообразное применение во множестве отраслей, в частности, в транспортной промышленности, включая, например, аэрокосмическую, судостроительную, автомобильную отрасли и ряд других отраслей, где возможно использование автоматизированного формовочного оборудования. Так, в соответствии с Фиг.7 и 8 описанные варианты реализации изобретения могут быть использованы в производстве летательного аппарата и в способе 78 обслуживания, как показано на Фиг.7, и в летательном аппарате 80, как показано на Фиг.8. Раскрытые варианты реализации изобретения, применительно к летательным аппаратам, могут включать, например, без ограничения, отверждение деталей из композиционного полимера, такие как, без ограничения, в качестве примера, шпангоуты, лонжероны и стрингеры. На стадии подготовки производства пример использования способа 78 может включать в себя стадию формирования технических требований и конструкционных параметров 82 летательного аппарата 80, а также осуществление материального обеспечения 84. На стадии производства идут процессы изготовления деталей и сборки узлов и агрегатов 86, а также системная интеграция 88 летательного аппарата 80. Затем летательный аппарат 80 может проходить стадии сертификации и транспортировки 90 для введения в эксплуатацию 92.

Во время эксплуатации пользователем летательный аппарат 80 проходит техническое обеспечение и обслуживание 94 в соответствии с регламентом, что также может включать модернизацию, перекомпоновку, переналадку и проч.

[029] Каждый из процессов способа 78 может быть выполнен системотехническим предприятием, третьей стороной и/или оператором (например, пользователем). Для целей данного описания изобретения, под системотехническим предприятием можно понимать, без ограничения, любое число авиационных производственных предприятий и субподрядчиков по производству основных систем, Под третьей стороной можно понимать, без ограничения, любое число изготовителей, субподрядчиков и поставщиков; а под оператором можно понимать авиакомпанию, лизинговую компанию, военное ведомство, обслуживающую организацию и т.п.

[030] Как показано на Фиг.8, летательный аппарат 80, изготовленный в соответствии с приведенным в примере способом 78, может включать в себя корпус 96 с множеством систем 98 и внутреннего оборудования 100. Примеры систем 98 высокого уровня включают в себя по меньшей мере одну движительную систему 102, электрическую систему 104, гидравлическую систему 106 и систему 108 жизнеобеспечения. Может быть включено любое количество и других систем. Несмотря на то, что приведен пример применения изобретения в авиационной отрасли, те же принципы могут быть применимы и в других отраслях, например, в судостроении и автомобильной промышленности.

[031] Системы и способы, приведенные в качестве вариантов реализации изобретения, можно использовать во время любой стадии или нескольких стадий способа 78 производства и обслуживания.

Например, детали или сборочные узлы, соответствующие производственному процессу 86, можно изготовить таким же образом, что и компоненты или сборочные узлы, изготавливаемые при эксплуатации летательного аппарата 80. Кроме того, по меньшей мере один вариант реализации устройства, способа или их комбинации можно использовать в ходе производственных стадий 86 и 88, например, чтобы значительно ускорить сборку или снизить стоимость летательного аппарата 80. Подобным образом, по меньшей мере один вариант реализации устройства, способа или их комбинации можно использовать при эксплуатации летательного аппарата 80, к примеру, без ограничения, во время технического обеспечения и обслуживания 94.

[032] Описание различных предпочтительных вариантов реализации изобретения представлено для целей описания с иллюстративными целями, их не следует толковать исключительно или в ограничительном смысле. Множество модификаций и вариантов будут очевидны специалисту в данной области техники. Кроме того, различные предпочтительные варианты реализации изобретения могут представлять различные преимущества изобретения в сравнении с другими вариантами. Вариант или варианты реализации изобретения выбраны и описаны для наиболее полного понимания реализованных в них принципов изобретения, их практического применения, а также для более полного понимания специалистами всех раскрытых вариантов изобретения с различными модификациями в соответствии с конкретным предполагаемым использованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2011 |

|

RU2567631C2 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ И ЗАКРЕПЛЕНИЯ ПЛЕНКИ НА ПОВЕРХНОСТИ РАБОЧЕГО ОРГАНА ИЛИ КОНСТРУКТИВНОГО ЭЛЕМЕНТА | 2013 |

|

RU2637323C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2234156C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| ПЫЛЕСОС С ЭЛЕКТРОСТАТИЧЕСКИМ ФИЛЬТРОМ (ВАРИАНТЫ) | 2014 |

|

RU2667238C2 |

| СИСТЕМА И СПОСОБ ГЕНЕРАЦИИ И/ИЛИ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2016 |

|

RU2686682C1 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| ИГРУШКА | 2008 |

|

RU2377042C1 |

Заявленная группа изобретений относится к способу уменьшения пористости детали из композиционного полимера. Техническим результатом является снижение или устранение пористости детали со стороны рабочего приспособления. Технический результат достигается способом уменьшения пористости детали из композиционного полимера, который включает размещение выкладки детали из неотвержденного композита на поверхности рабочего приспособления и притягивание молекул, находящихся в выкладке детали из неотвержденного композита, к поверхности рабочего приспособления. Причем притягивание молекул включает создание электрического заряда на рабочем приспособлении. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Способ уменьшения пористости детали из композиционного полимера, включающий:

размещение выкладки детали из неотвержденного композита на поверхности рабочего приспособления и

притягивание молекул, находящихся в выкладке детали из неотвержденного композита, к поверхности рабочего приспособления, включающее создание электрического заряда на рабочем приспособлении.

2. Способ по п. 1, также включающий отверждение выкладки детали.

3. Способ по п. 1, в котором создание электрического заряда на рабочем приспособлении осуществляют путем его электрической зарядки.

4. Способ по п. 3, в котором электрическую зарядку рабочего приспособления выполняют с использованием трибоэлектризации.

5. Способ по п. 3, в котором электрическую зарядку рабочего приспособления выполняют с использованием генератора Ван дер Граафа.

6. Способ по п. 3, в котором электрическую зарядку рабочего приспособления выполняют с использованием генератора отрицательного заряда, и заряд, созданный на рабочем приспособлении, представляет собой отрицательный заряд.

7. Способ по п. 3, 4, 5 или 6, также включающий:

использование электрического заряда на рабочем приспособлении для притягивания к его поверхности молекул газа, находящихся в выкладке композитной детали.

8. Способ по п. 3, 4, 5 или 6, в котором электрическую зарядку рабочего приспособления выполняют с использованием генератора электростатического заряда.

9. Устройство для отверждения детали из композиционного полимера, содержащее:

рабочее приспособление, имеющее поверхность, выполненную с возможностью вхождения в контакт с выкладкой детали из композиционного полимера; и

генератор электрического заряда для генерирования заряда на поверхности рабочего приспособления с обеспечением возможности притягивания к поверхности рабочего приспособления молекул газа, находящихся в выкладке детали из композиционного полимера.

10. Устройство по п. 9, в котором генератор электрического заряда включает в себя генератор трибоэлектрического заряда.

11. Устройство по п. 10, в котором генератор трибоэлектрического заряда включает в себя по меньшей мере два материала, находящихся в контакте друг с другом и достаточно отдаленных друг от друга в трибоэлектрическом ряду для создания электрического заряда на поверхности рабочего приспособления.

12. Устройство по п. 10, в котором генератор трибоэлектрического заряда расположен на рабочем приспособлении.

13. Устройство по п. 10, в котором генератор трибоэлектрического заряда включает в себя:

первый материал, контактирующий с рабочим приспособлением и характеризующийся отрицательным зарядом в трибоэлектрическом ряду, и

второй материал, контактирующий с первым материалом и отдаленный от первого материала в трибоэлектрическом ряду на достаточную величину для генерирования электрического заряда на поверхности рабочего приспособления.

14. Устройство по п. 13, в котором:

первый материал включает в себя первый и второй слои, а

второй материал расположен между первым и вторым слоями и является проницаемым для обеспечения возможности прохождения воздуха через поверхности первого и второго слоев.

15. Устройство по пп. 9-14, также содержащее:

полку, выполненную с возможностью поддержания рабочего приспособления внутри печи отверждения; и

слой электрической изоляции между генератором электрического заряда и полкой.

| US 6017484 A, 25.01.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ И СИСТЕМА ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ОХРАНОЙ И ОБОРОНОЙ ПОГРАНИЧНОЙ ЗАСТАВЫ И МИНА С КОМБИНИРОВАННЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2336487C1 |

| СПОСОБ УПЛОТНЕНИЯ ВОЛОКНИСТЫХ СТРУКТУР МЕТОДОМ ИНЖЕКЦИИ ПОЛИМЕРА В ФОРМУ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2391209C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

Авторы

Даты

2017-11-09—Публикация

2013-05-15—Подача