В общем, данное изобретение относится к области технологии волокнистых композитов, то есть к изготовлению волокнистых композиционных конструктивных элементов.

Прежде всего, изобретение относится к способу нанесения и закрепления пленки на поверхности применяемого для изготовления волокнистого композиционного конструктивного элемента рабочего органа или применяемого для образования волокнистого композиционного конструктивного элемента компонента посредством выкладывания пленки на поверхности, например посредством последовательного выкладывания участков пленки на поверхности, и закрепления выложенной пленки на поверхности.

Кроме того, изобретение относится к подходящему для реализации такого способа устройству.

Примененное в данном случае понятие «пленка» понимается очень широко и охватывает все разновидности плоскостных образований, которые могут применяться в процессе изготовления волокнистого композиционного конструктивного элемента.

Таким образом, под пленкой может пониматься, например (сухой или «предварительно пропитанный» связующим материалом), слой волокнистого материала (например, ткань, однонаправленная ткань, плетение и т.д.), который остается по окончании процесса изготовления в законченном волокнистом композиционном конструктивном элементе, то есть представляет собой компонент этого волокнистого композиционного конструктивного элемента. Прежде всего поэтому под пленкой может пониматься так называемый «препрег», который образует компонент готового волокнистого композиционного конструктивного элемента по окончании процесса изготовления. Дальнейшим примером «встроенной» в готовый волокнистый композиционный конструктивный элемент пленки является клеевая пленка, которая в рамках процесса так называемого «совместного связывания» или же «совместного отверждения» размещена между отверждаемыми в последующем компонентами (например, «препрегами») для осуществления одновременного клеевого соединения примыкающих к клеевой пленке компонентов при отверждении.

Альтернативно, под пленкой может пониматься также «функциональный слой», который применяется во время процесса изготовления волокнистого композиционного конструктивного элемента, тем не менее, не является по его окончании составной частью готового волокнистого композиционного конструктивного элемента. Примерами этого являются, например, всасывающие нетканые материалы для удаления воздуха, так называемые «вакуумные пленки» (пластиковые пленки) в основанном на вакуумировании процессе изготовления (например, процесс со вспомогательным вакуумированием или подобный), или также так называемые отрывные пленки или же отрывные ткани, которые первоначально встраиваются в процессе изготовления в поверхность конструктивного элемента, тем не менее, по окончании вновь удаляются, например, для придания шероховатости соответствующей поверхности конструктивного элемента для более поздней конечной обработки (например, лакировки).

Вышеупомянутые примеры поясняют разнообразие «пленок», применяемых в соответствующем данному изобретению процессе изготовления волокнистого композиционного конструктивного элемента.

Техническим исходным пунктом изобретения является уже упомянутый способ или же устройство нанесения и закрепления пленки на соответствующей поверхности, причем согласно варианту осуществления происходит последовательное выкладывание участков пленки и закрепление соответственно выложенных участков на поверхности. При этом может быть предусмотрено, что соответственно выложенные участки пленки закрепляются на поверхности непосредственно, то есть, еще прежде, чем процесс выкладывания закончен (то есть вся пленка полностью выложена). Альтернативно, первоначально происходит последовательное выкладывание участков пленки до тех пор, пока пленка окажется полностью выложенной, после чего инициируется закрепление выложенной пленки или же выложенных участков пленки посредством соответствующей электростатической зарядки пленки или же участков пленки.

В другом варианте осуществления выкладывание пленки происходит посредством не последовательного выкладывания участков пленки, а посредством выкладывания пленки в целом. Другими словами, в этом варианте осуществления все подлежащие выкладыванию на поверхности участки пленки выкладываются более или менее одновременно. В этом варианте осуществления может быть предусмотрено, что закрепление пленки (электростатической зарядкой) инициируется только после того, как пленка уже выложена. Тем не менее, альтернативно или дополнительно, зарядка пленки также возможна еще прежде, чем она выложена на поверхности.

Независимо от того, происходит ли выкладывание вручную или автоматизировано (например, посредством так называемого «пленкоукладчика»), последовательное выкладывание участков пленки, прежде всего для более обширных пленок или же поверхностей, делает возможным требуемое позиционирование пленки на поверхности, причем более или менее немедленное закрепление уже выложенных участков пленки позволяет выгодным образом избегать последующего сползания этих участков пленки в дальнейшем ходе процесса выкладки.

Этот известный по существу образ действий разъяснен на примере нанесения и закрепления клеевой пленки на поверхности примененного для образования конструктивного элемента из композиционного материала на углеродоволокнистой основе волокнистого композиционного компонента. Для приклеивания волокнистых композиционных усиливающих профилей к волокнистой композиционной детали обшивки фюзеляжа (например, самолета) согласно уровню техники, зачастую такая клеевая пленка выкладывается соответственно вручную на каждый участок основания усиливающего профиля, и выложенные соответственно участки клеевой пленки закрепляются на этой области основания посредством прижатия и/или легкого нагревания (например, с помощью термовоздуходувки или инфракрасного излучателя). Вследствие зачастую незначительной липкости таких клеевых пленок при комнатной температуре (например, «FM300» фирмы Cytec) в большинстве случаев возникает известная проблема с закреплением клеевой пленки посредством только механического прижатия на предусмотренных областях поверхности обшивки фюзеляжа.

Несколько снабженных таким способом клеевой пленкой усиливающих профилей сажаются затем на требуемых местах на также подготовленную обшивку фюзеляжа (или же соответствующий «препрег»). В ходе последующего процесса совместного связывания или же совместного отверждения оба волокнистых композиционных компонента, с одной стороны, «обшивка фюзеляжа» и, с другой стороны, «усиливающие профили» (например, последующие стрингеры или шпангоуты) полностью отверждаются и, посредством соответствующих клеевых пленок, жестко соединяются друг с другом.

Кроме относительно больших издержек этого способа, проблема также состоит в известной неконтролируемости качества или же плохой воспроизводимости применяемого для закрепления процесса нагревания. Кроме того, такое нагревание зачастую является нежелательным, однако, в употребительной практике, к нему прибегают для достижения закрепления. При ручной реализации известный процесс является относительно медленным, а управление качеством продукции проблематичным, прежде всего, относительно мониторинга температуры в процессе нагревания.

Независимо от вышеупомянутого примера нанесения и закрепления клеевой пленки, особая трудность в уровне техники в случае особо обширных и изогнутых, прежде всего (в математическом смысле) развертываемых изогнутых поверхностей, состоит в размещении и закреплении соответствующей пленки возможно «за один проход» и, по возможности, с отсутствием складок. Применяемые иногда с этой целью в уровне техники прижимные ролики, например в автоматическом пленкоукладчике, при неровных или же нецилиндрических поверхностях зачастую приводят к опасности повреждения пленки за счет прикладываемых прижимным роликом механических сил.

Поэтому целью данного изобретения является упрощение или же повышение качества нанесения и закрепления пленки на поверхности в рамках процесса изготовления волокнистого композиционного конструктивного элемента.

Для достижения этой цели в рамках способа согласно изобретению предусмотрено осуществление закрепления посредством электростатической зарядки пленки.

Устройство согласно изобретению соответственно отличается тем, что закрепляющее приспособление этого устройства выполнено для осуществления закрепления пленки посредством электростатической зарядки.

Согласно изобретению за счет кулоновской силы между пленкой и соответствующей поверхностью пленка притягивается к поверхности и тем самым закрепляется. Подразумевается, что этот способ предполагает не слишком большую электрическую проводимость пленки или же поверхности. Тем не менее, это не представляет проблемы для многих применяемых в технологии волокнистых композитов или же обрабатываемых материалов (или же может быть обеспечено в соответствующих случаях посредством соответствующего выбора материала или модификации материала).

Посредством электростатической зарядки согласно изобретению временно обеспечивается хорошее закрепление пленки на соответствующей поверхности (поверхности рабочего органа или поверхности компонентов), причем известные из уровня техники прижатие или легкое нагревание (например, в случае клеевой пленки) выгодным образом могут быть выполнены в более щадящем режиме или и вовсе пропущены.

Прежде всего, для удерживаемого или же перемещаемого вручную над заряжаемыми участками пленки зарядного устройства, является предпочтительным ограничение по мощности тока или же высокого напряжения для исключения угрозы оператору.

В варианте осуществления предусмотрено, что пленка является клеевой пленкой, препрегом, вакуумной пленкой или другим применяемым в рамках изготовления волокнистого композиционного конструктивного элемента функциональным слоем (например, всасывающим нетканым материалом, наполнителем, отрывной тканью и т.д.).

В варианте осуществления соответствующая поверхность обладает (в математическом смысле) неразвертываемой конфигурацией. Прежде всего, для таких сложных изогнутых конфигураций способ согласно изобретению предлагает особо большие преимущества по сравнению с известными «способами механического прижимания». Подразумевается, что изобретение влечет за собой преимущества, тем не менее, также и для развертываемых конфигураций относящихся к делу поверхностей.

В варианте осуществления под поверхностью подразумевается поверхность применяемого для образования соответствующего волокнистого композиционного конструктивного элемента (например, конструктивного элемента из композиционного материала на углеродоволокнистой основе или стеклопластика) компонента, например сухого слоя волокнистого материала (например, ткани, плетения, однонаправленной ткани и т.д.) или уже предварительно пропитанного связующим материалом (например, термореактивным пластиком, как, например, эпоксидной смолой) слоя волокнистого материала («препрега»).

Прежде всего, с помощью способа согласно изобретению или же устройства согласно изобретению для образования многослойного волокнистого композиционного ламината один или несколько плоскостных компонентов волокнистого композиционного ламината, как, например, один или несколько плоскостных препрегов, могут быть выложены или же уложены друг на друга.

Специальной, предпочтительной в рамках изобретения областью применения, является изготовление плоскостных несущих конструктивных элементов для транспортных средств, прежде всего, летательных аппаратов, как, например, самолетов и вертолетов.

В предпочтительном варианте осуществления под производимым волокнистым композиционным конструктивным элементом подразумевается плоскопротяженный оболочечный конструктивный элемент, прежде всего, например, деталь фюзеляжа транспортного средства с плоскостной протяженностью более 5 м2, которая соединяется в процессе изготовления по меньшей мере на одной из своих обеих плоских сторон с несколькими усиливающими профилями (например, с последующими стрингерами и/или шпангоутами). В этом случае под соответствующей изобретению размещенной и закрепленной пленкой может подразумеваться клеевая пленка, которая сначала размещается и закрепляется на поверхности области основания соответствующих усиливающих профилей, прежде чем эти усиливающие профили своей областью основания подвергнутся размещению на упомянутой плоской стороне оболочечного конструктивного элемента и жесткому закреплению на ней посредством клеевой пленки. Это (например, термическое) соединение может быть произведено в процессе так называемого совместного связывания или же совместного отверждения, в результате которого ранее еще не отвержденные или не полностью отвержденные компоненты, как, например, плоскостной компонент и/или усиливающие профили, становятся полностью отвержденными.

В варианте осуществления выкладываемая на поверхность пленка вытягивается из рабочего рулона. В автоматизированном способе рабочий рулон или же средство для приема такого рабочего рулона является функциональной частью автоматически приводимого в действие устройства («пленкоукладчика»). При этом может быть предусмотрено, что выкладываемая на поверхность пленка отрезается автоматизированным способом посредством подходящего режущего приспособления на необходимую в отдельном случае длину.

Согласно другому аспекту изобретения предусмотрено устройство для реализации описанного способа. Такое устройство для нанесения и закрепления пленки на поверхности применяемого для изготовления волокнистого композиционного конструктивного элемента рабочего органа или применяемого для образования волокнистого композиционного конструктивного элемента компонента может например, содержать:

- выкладывающее приспособление для выкладывания пленки, прежде всего для последовательного выкладывания участков пленки на поверхность, и

- закрепляющее приспособление для закрепления соответственно выложенных участков на поверхности, причем закрепляющее приспособление выполнено для осуществления закрепления посредством электростатической зарядки пленки.

Выкладывающее приспособление и закрепляющее приспособление могут быть построены при этом таким образом, что с их помощью могут быть реализованы отдельные или множественные выше уже описанные и в последующем еще описываемые особые формы выполнения способа. Так, закрепляющее приспособление, например, может быть выполнено или же приведено в действие таким образом, что в случае последовательного выкладывания участков пленки соответственно уже выложенные участки пленки закрепляются непосредственно после их выкладки. Альтернативно или дополнительно, может быть предусмотрена, тем не менее, также зарядка (в соответствующих случаях, последующая) участков пленки или же всей пленки, после того, как процесс выкладывания уже закончен, то есть вся пленка уже выложена.

В варианте осуществления выложенная на поверхность пленка представляет собой предварительно подготовленную пленочную выкройку.

В специальном варианте осуществления непрямоугольная пленочная выкройка клеевой пленки применяется, например, в сопряжении с контуром той области поверхности, на которой подлежит размещению и закреплению пленочная выкройка. Например, под областью поверхности может подразумеваться уже упомянутая область основания усиливающего профиля, который подлежит отверждению совместно с плоскопротяженным оболочечным конструктивным элементом (для производства усиленного одним или несколькими усиливающими профилями оболочечного конструктивного элемента).

В варианте осуществления выложенная на поверхность пленка вытянута в длину, прежде всего с отношением длины/ширины по меньшей мере 10/1. В случае варьирующейся по длине пленки ширины пленки под «шириной» пленки в контексте вышеизложенного соотношения размеров следует понимать максимальную ширину выложенной пленки.

В варианте осуществления выкладывающее приспособление устройства содержит уже упомянутый рабочий рулон (для пленочного материала) и автоматическое режущее приспособление для вытягивания и разрезания участков пленки «подходящей длины» из пленочного запаса. Кроме такого автоматизированного приспосабливания относительно длины отдельных пленочных выкроек согласно варианту осуществления предусмотрена также реализация выкройки посредством применяемого режущего приспособления в плане «оконтуривания» отдельных пленочных выкроек. Также и в этом случае соответствующее устройство может быть оснащено, например, псевдобесконечным пленочным материалом на рабочем рулоне, который полностью обрабатывается (относительно длины и контура) в процессе функционирования устройства автоматизированным способом.

В одном варианте осуществления происходит последовательное выкладывание следующих друг за другом участков пленки и электростатическая зарядка соответствующих пленочных участков перед их размещением на поверхности. Альтернативно или дополнительно, такая электростатическая зарядка может происходит также только после размещения соответствующих пленочных участков на поверхности.

Электростатическая зарядка может быть предусмотрена, например, с зарядным напряжением в диапазоне от 5 кВ до 25 кВ.

Предоставленное источником высокого напряжения зарядное напряжение может быть соединено посредством проводящего контура с гребенчатым или же со щеточным электродным приспособлением, состоящим из нескольких электрических проводящих концов, предпочтительно «проводящих наконечников», выполненных для зарядки соответствующих участков пленки посредством этих проводящих концов.

Электрическое «соединение с корпусом» источника высокого напряжения может быть присоединено посредством электрического соединения проводов с электрическим присоединением в области той поверхности, на которой необходимо размещать и закреплять пленку.

Прежде всего, при более обширных поверхностях (например, более 10 м2, прежде всего более 20 м2), которые обладают неразвертываемой конфигурацией, до сих пор описанный процесс размещения и закрепления может быть выполнен неоднократно для покрытия соответствующих (меньших) подобластей соответствующей большей поверхности соответствующими кусками пленок (например, вытянутыми пленочными полосами).

В соответствии с этим согласно другому аспекту изобретения предусмотрен способ покрытия поверхности применяемого для изготовления волокнистого композиционного конструктивного элемента рабочего органа или применяемого для образования волокнистого композиционного конструктивного элемента компонента посредством нанесения и закрепления нескольких пленок на соответствующей поверхности, причем соответствующее нанесение и закрепление соответствующих пленок (прежде всего, например, вытянутых пленочных полос с отношением длины/ширины по меньшей мере 10/1) выполняется соответственно посредством способа вышеописанной разновидности.

В общем, изобретением предоставлен простой и надежный способ, а также соответствующее устройство нанесения и закрепления пленки в рамках процесса изготовления волокнистого композиционного конструктивного элемента. Закрепление пленки, например клеевой пленки, происходит посредством электростатики. Закрепление пленки в рамках этого способа предоставляет, прежде всего, при серийном производстве волокнистых композиционных конструктивных элементов значительное упрощение, что может привести, например, к существенному сокращению затрат ручного труда. Кроме того, закрепление посредством электростатики во многих случаях может быть автоматизировано и встроено в технологическую цепь проще, чем принятые в настоящее время чисто механические способы закрепления.

Изобретение далее описано в последующем при помощи вариантов осуществления со ссылками на приложенные чертежи. Соответственно схематически представлено:

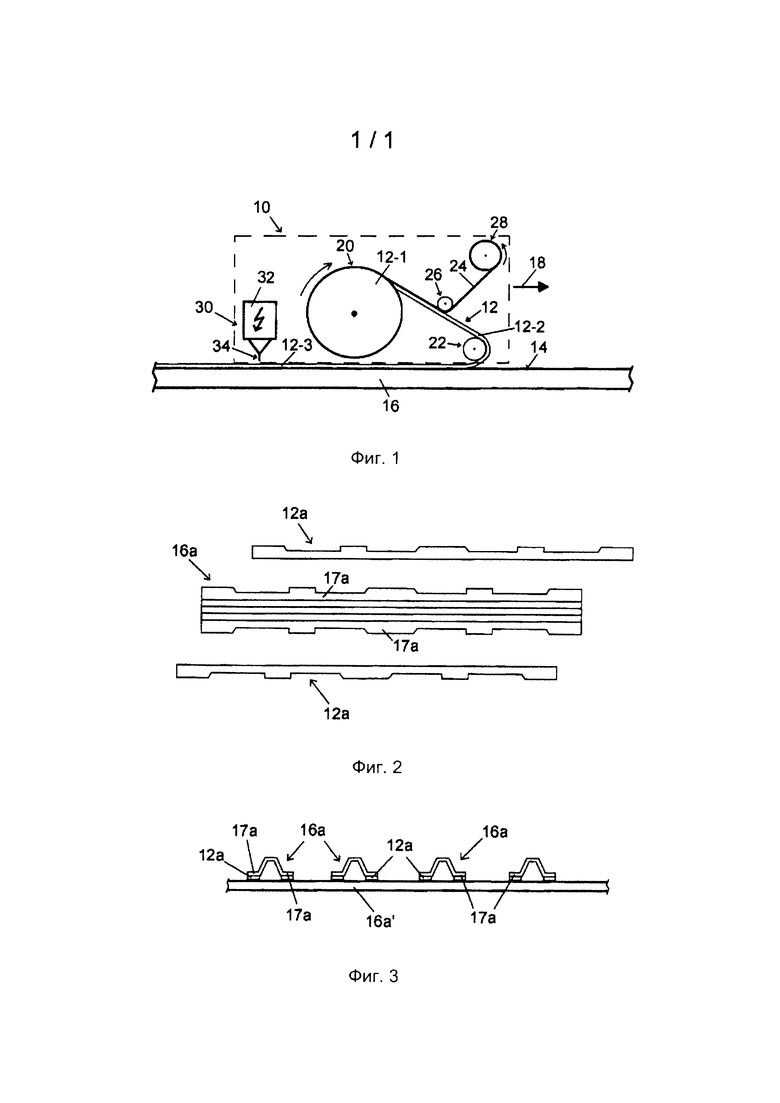

Фиг. 1 устройство для нанесения и закрепления пленки на поверхности согласно варианту осуществления,

Фиг. 2 область основания предусмотренного для образования усиленного волокнистого композиционного конструктивного элемента и снабженного с этой целью клеевыми пленками усиливающего профиля, а также две подходящим образом предварительно подготовленные выкройки клеевой пленки, и

Фиг. 3 представление поперечного сечения усиленного несколькими усиливающими профилями согласно фиг. 2 волокнистого композиционного конструктивного элемента в форме планки.

Фиг. 1 показывает устройство 10 для нанесения и закрепления пленки, в данном случае клеевой пленки 12, на поверхности 14, например, уже частично отвержденного волокнистого композиционного компонента 16 (например, препрега).

Процесс размещения и закрепления служит в представленном варианте осуществления для последующего присоединения другого (не представленного на фиг. 1) волокнистого композиционного компонента, который на финальном этапе отверждения полностью отверждается совместно с представленным волокнистым композиционным компонентом 16 и прочно соединяется посредством также отверждаемой клеевой пленки с другим волокнистым композиционным компонентом.

Во время процесса размещения и закрепления окантованная на фиг. 1 пунктиром «выкладывающая головка» устройства 10 перемещается автоматизированным способом вдоль (например, заданной с использованием компьютера) траектории движения вдоль поверхности 14 для выкладывания на ней клеевой пленки 12 (вообще: пленки). Направление движения устройства 10 по отношению к волокнистому композиционному компоненту 16 показано на фиг. 1 стрелкой 18. При функционировании устройства 10 полосовидная клеевая пленка 12 вытягивается из размещенного в выкладывающей головке рабочего рулона 20 и выкладывается через отклоняющий ролик 22 на поверхности 14 волокнистого композиционного компонента 16.

В представленном примере запасенная в форме рабочего рулона 20 клеевая пленка 12 снабжена разделительной пленкой 24, которая стягивается, как представлено, посредством другого отклоняющего ролика 26 с собственно клеевой пленки 12 и сматывается посредством другого ролика 28 (для утилизации). В представленном примере другой отклоняющий ролик 26 расположен на прогоне между рабочим рулоном 20 и первым отклоняющим роликом 22.

В каждый момент времени функционирования устройства 10 можно отличать друг от друга три пленочных участка 12-1, 12-2 и 12-3 пленки 12. Пленочный участок 12-1 находится еще в намотанном виде в области рабочего рулона 20, пленочный участок 12-2 уже развернут и освобожден от разделительной пленки 24, однако еще не выложен на поверхности 14. Пленочный участок 12-3 уже выложен на поверхности 14.

До сих пор описанные компоненты устройства 10 таким образом образуют выкладывающее приспособление для последовательного выкладывания участков клеевой пленки 12 на поверхности 14.

В качестве закрепляющего приспособления для закрепления соответственно уже выложенных участков (12-3 на фиг. 1) устройство 10 содержит зарядное приспособление 30, содержащее источник высокого напряжения 32 для выработки высокого электрического напряжения, которое прикладывается к гребенчатому приспособлению 34, образованному проводящими остриями. Это гребенчатое или же щеточное проводящее приспособление 34 позиционировано в непосредственном контакте или, как представлено, на незначительном расстоянии на месте уже выложенного участка клеевой пленки 12-3 таким образом, что клеевая пленка 12 заряжается на этом месте электрически (например, с зарядным напряжением примерно 15 кВ).

За счет электростатической зарядки клеевой пленки на основе кулоновской силы между клеевой пленкой 12 и волокнистым композиционным компонентом 16 соответственно уже выложенные участки 12-3 клеевой пленки 12 закрепляются простым и щадящим способом на поверхности 14. В представленном примере закрепление соответствующих участков 12-3 клеевой пленки происходит соответственно по существу непосредственно после их выкладывания (в отличие от представленного примера, возможны также форма выполнения или же способ функционирования устройства 10, при которых первоначально клеевая пленка 12 полностью нанесена (выложена), чтобы затем реализовать закрепление в ходе последующей технологической операции, например, посредством последовательной зарядки участков уже полностью выложенной клеевой пленки).

В отличие от представленного примера электростатическая зарядка может быть предусмотрена, альтернативно или дополнительно, например, также на участках 12-1 и/или 12-2 клеевой пленки 12.

Хотя в описанном варианте осуществления в качестве примера размещаемой и закрепляемой согласно изобретению «пленки» применена клеевая пленка 12, также могут быть аналогичным способом размещены и закреплены и другие необходимые в рамках изготовления волокнистого композиционного конструктивного элемента плоскостные материалы (пленки). Подобно описанной в качестве примера клеевой пленке 12 в качестве встраиваемого» в волокнистый композиционный конструктивный элемент компонента также может быть, прежде всего, например, предусмотрен выполненный в виде «пленки» «препрег» (предварительно пропитанный волокнистый полуфабрикат материала).

Кроме того, в отличие от описанного варианта осуществления, нанесение и закрепление «пленки» могут быть предусмотрены также на поверхности применяемого для изготовления соответствующего волокнистого композиционного конструктивного элемента рабочего органа. Такие применяемые, как правило, в технологии волокнистых композитов рабочие органы известны в разнообразных конструкциях из уровня техники и не требуют поэтому более подробных комментариев. Прежде всего, в эту категорию подпадают, в том числе, формообразующие и отверждающие инструменты для формования конечного контура или же (например, теплового) отверждения ранее размещенного в рабочем органе («задрапированного») компонента изготовляемого волокнистого композиционного конструктивного элемента.

В соответствии с этим посредством способа согласно изобретению или же устройства согласно изобретению также, например, прежде всего при более сложных конфигурациях соответствующей поверхности рабочего органа, может быть существенно упрощена выполняемая вручную «драпировка» (например, плоскостными препрегами).

Кроме того, при известных по существу процессах изготовления волокнистых композиционных конструктивных элементов зачастую «функциональные слои», как, например, так называемая вакуумная пленка из пластика, применяются для герметичного окружения или же покрытия компонентов производимого волокнистого композиционного конструктивного элемента для реализации тем самым «основанного на вакуумировании» уплотнения или же формования (в соответствующих случаях, также с поддержкой давлением посредством размещения такой вакуумной конструкции в автоклаве).

В соответствии с этим согласно проиллюстрированному на фиг. 1 способу, вместо клеевой пленки 12 может быть также размещена герметичная вакуумная пленка для покрытия волокнистых композиционных компонентов (ср. ссылочное обозначение 16 на фиг. 1), которая вновь удаляется в последующем ходе процесса изготовления (после отверждения).

Возвращаясь снова к описанной со ссылкой на фиг. 1 обработке клеевой пленки 12 посредством нанесения и закрепления ее на применяемом для образования волокнистого композиционного конструктивного элемента компоненте, в последующем со ссылкой на фиг.2 и 3 описан более специальный пример использования такого нанесения клеевой пленки.

В последующем описании этого другого варианта осуществления для одинаково действующих компонентов применены одинаковые ссылочные обозначения, дополненные соответственно маленькой буквой «а» для различения варианта осуществления. При этом рекомендуется по существу рассматривать только различия с уже описанным вариантом осуществления и, впрочем, при этом недвусмысленно указывается на описание предшествующего варианта осуществления.

Фиг. 2 показывает в средней области нижнюю сторону усиливающего профиля 16а, выполненного для усиления (непредставленного) обширного плоского или же чашеобразного волокнистого композиционного конструктивного элемента. Наверху и внизу на фиг.2, кроме того, представлены выкройки клеевой пленки 12а. В том, что относится к их длине и контуру, они уже «предварительно подготовлены» для обеспечения их «подходящей» выкладки и закрепления на соответствующих областях 17а основания.

Фиг. 3 показывает усиленный несколькими усиливающими профилями 16а согласно фиг.2 пластинчатый волокнистый композиционный конструктивный элемент 16а'. Соответствующие области 17а основания усиливающего профиля 16а прикреплены соответственно посредством клеевой пленки 12а к верхней, на фиг. 1, плоской стороне волокнистой композиционной панели 16а'. Для лучшего распознавания этих клеевых пленок 12а их толщина на фиг. 3 представлена сильно преувеличенной.

Для изготовления показанного на фиг. 3 готового продукта (клееного композиционного материала из компонентов 16а' и 16а) области основания нескольких усиливающих профилей 16а представленной на фиг. 2 разновидности снабжены (начиная с контура) подходящими предварительно подготовленными выкройкам клеевой пленки 12а, затем размещены на требуемой (в данном случае: верхней) плоской стороне волокнистой композиционной панели 16а' и, наконец, совместно с этой волокнистой композиционной панелью 16а' полностью отверждены (например, термически).

Нанесение и закрепление отдельных выкроек 12а клеевой пленки в областях 17а основания усиливающих профилей 16а может быть предпочтительно осуществлено вышеописанным способом с приведением в исполнение закрепления посредством электростатической зарядки 12а выкроек клеевой пленки.

Если это должно производиться автоматически, то соответствующее устройство нанесения и закрепления («пленкоукладчик») может быть оснащен подходящим запасом пленочных выкроек 12а, из которого в ходе автоматизированного процесса выкладывания отдельные пленочные выкройки 12а выкладываются на соответствующие поверхности области основания.

При этом также возможно применение рабочего рулона клеевой пленки уже описанной со ссылкой на фиг. 1 разновидности, причем устройство оснащено режущим приспособлением для выполнения изготовления пленочных выкроек относительно их длины и, в соответствующих случаях, также относительно их контура во время функционирования.

Прежде всего, если отдельные пленочные выкройки 12а не являются особо длинными (например, максимум примерно от 1 до 2 м), учитывается возможность выполнять выкладывание пленочных выкроек 12а а, в соответствующих случаях, также и закрепление посредством электростатической зарядки вручную.

Производимое вручную закрепление в рамках описанного здесь процесса размещения и закрепления может быть предусмотрено, например, при применении удобного для пользования вручную закрепляющего приспособления, которое содержит источник высокого напряжения для производства требуемого зарядного напряжения и соединенное с ним посредством электрического соединения проводов зарядное приспособление для передачи электрического заряда на соответствующую выкройку клеевой пленки (или же вообще, на соответствующую «пленку»).

Зарядное приспособление может, как для представленного на фиг. 1 полностью автоматизированного устройства 10, иметь приспособление из гребенчатых или щеточных концов проводников или же проводящих наконечников, которое посредством соответствующего производимого вручную направления зарядного устройства удерживается или перемещается в непосредственном контакте или на незначительном расстоянии от заряжаемого соответственно пленочного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗМЕРОСТАБИЛЬНОЙ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ | 2016 |

|

RU2620799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 2013 |

|

RU2563198C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| ПРЕЦИЗИОННЫЙ РЕФЛЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2571718C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ЛАМИНИРОВАННЫХ ПОЛОВ С КОМПЕНСАЦИОННЫМ ЭЛЕМЕНТОМ, В ЧАСТНОСТИ ПРОТИВОРАСТЯГИВАЮЩИМ ИМПРЕГНАТОМ | 2005 |

|

RU2367752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| УСТРОЙСТВО ДЛЯ ПРИТОРМАЖИВАНИЯ ЛИСТОВ, ВЫКЛАДЫВАЕМЫХ НА СТОПУ, В ЧАСТНОСТИ ЛИСТОВ БУМАГИ ИЛИ КАРТОНА, И СТАНОК ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ПОЛОТЕН МАТЕРИАЛА | 2006 |

|

RU2411177C2 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

Изобретение относится к способу, а также устройству для нанесения и закрепления пленки на поверхности применяемого для изготовления волокнистого композиционного конструктивного элемента рабочего органа или применяемого для образования волокнистого композиционного конструктивного элемента компонента посредством выкладывания пленки на поверхности и закрепления выложенной пленки на поверхности. Для упрощения или же повышения качества способа согласно изобретению предусмотрено, закрепление осуществляют посредством электростатической зарядки пленки. 14 з.п. ф-лы, 3 ил.

1. Способ изготовления волокнистого композиционного конструктивного элемента (16а, 12а, 16а'), включающий:

- нанесение и закрепление клеевой пленки (12) на поверхности (14) первого волокнистого композиционного компонента (16а), применяемого для образования волокнистого композиционного конструктивного элемента (16а, 12а, 16а'), причем закрепление осуществляют посредством электростатической зарядки клеевой пленки (12),

- размещение первого волокнистого композиционного компонента (16а), снабженного клеевой пленкой (12), на втором волокнистом композиционном компоненте (16а'), применяемом для образования волокнистого композиционного конструктивного элемента (16а, 12а, 16а'),

- отверждение первого волокнистого композиционного компонента (16а) и второго волокнистого композиционного компонента (16а'), причем оба волокнистых композиционных компонента (16а, 16а') прочно соединяются друг с другом посредством также отверждаемой клеевой пленки (12).

2. Способ по п. 1, причем на поверхность (14) выкладывают последовательные участки клеевой пленки (12) и соответственно выложенные участки (12-3) закрепляют на поверхности (14).

3. Способ по п. 1, причем первым волокнистым композиционным компонентом (16а) является усиливающий профиль, используемый для изготовления элемента усиленной обшивки (16а, 12а, 16а') фюзеляжа, а вторым волокнистым композиционным компонентом (16а') является деталь обшивки, используемая для изготовления элемента усиленной обшивки (16а, 12а, 16а') фюзеляжа.

4. Способ по одному из пп. 1-3, причем поверхность (14) обладает неразвертываемой конфигурацией.

5. Способ по одному из пп. 1-3, причем выкладываемую на поверхности (14) клеевую пленку (12) вытягивают из рабочего рулона (20).

6. Способ по одному из пп. 1-3, причем выкладываемая на поверхности (14) клеевая пленка (12) является предварительно подготовленной пленочной выкройкой.

7. Способ по п. 6, причем выкладываемая на поверхности (14) клеевая пленка (12) является предварительно подготовленной пленочной выкройкой.

8. Способ по одному из пп. 1-3 или 7, причем выкладываемая на поверхности (14) клеевая пленка (12) вытянута в длину, прежде всего с отношением длины к ширине по меньшей мере 10/1.

9. Способ по п. 4, причем выкладываемая на поверхности (14) клеевая пленка (12) вытянута в длину, прежде всего с отношением длины к ширине по меньшей мере 10/1.

10. Способ по п. 5, причем выкладываемая на поверхности (14) клеевая пленка (12) вытянута в длину, прежде всего с отношением длины к ширине по меньшей мере 10/1.

11. Способ по п. 6, причем выкладываемая на поверхности (14) клеевая пленка (12) вытянута в длину, прежде всего с отношением длины к ширине по меньшей мере 10/1.

12. Способ по одному из пп. 1-3, причем электростатическую зарядку соответствующих участков (12-1, 12-2) клеевой пленки выполняют перед их выкладыванием на поверхности (14).

13. Способ по одному из пп. 1-3, причем электростатическую зарядку соответствующих участков (12-3) клеевой пленки выполняют после их выкладывания на поверхности (14).

14. Способ по п. 12, причем электростатическую зарядку соответствующих участков (12-3) клеевой пленки выполняют после их выкладывания на поверхности (14).

15. Способ по одному из пп. 1-3, причем для покрытия поверхности (14) первого волокнистого композиционного компонента (16а) на поверхность (14) наносят несколько клеевых пленок (12), которые фиксируют путем электростатической зарядки.

| ЗУБНАЯ ЩЕТКА | 1992 |

|

RU2039493C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И ЗАГЛУШКА ПАТРУБКОВ ДЛЯ ИСПЫТАНИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2310822C2 |

| WO 2008051629 A2, 02.05.2008 | |||

| DE 19619462 C1, 10.07.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ПЛАСТИКА | 0 |

|

SU359794A1 |

Авторы

Даты

2017-12-04—Публикация

2013-05-03—Подача