Изобретение относится к области изготовления крупногабаритных изделий из композиционных материалов, в частности обшивок и панелей аэродинамических поверхностей летательных аппаратов, интегральных и трехслойных объемных изделий, и может быть использовано в авиационной и ракетной технике.

Известен «Способ изготовления крупногабаритной полимерной оснастки» по патенту РФ на изобретение №2375185 заключающийся в том, что изготавливают первый негативный неметаллический болван, для чего обрабатывают его номинальную поверхность до получения рабочей поверхности эквидистантно заниженной от номинальной поверхности, напыляют на рабочую поверхность слой полимочевины или полиуретана и подвергают механической обработке до размера номинальной поверхности первого негативного болвана, после чего на него поверх слоя из полимочевины или полиуретана наносят антиадгезионный состав, затем по поверхности первого негативного болвана изготавливают позитивный болван, для чего на готовый первый негативный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении первого негативного болвана, наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, затем снимают позитивный болван с первого негативного болвана, и по позитивному болвану изготавливают второй негативный болван, для чего на готовый позитивный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении позитивного болвана, затем наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, причем второй негативный болван используют в качестве оснастки.

Недостатком известного «Способ изготовления крупногабаритной полимерной оснастки» по патенту РФ на изобретение №2375185 является высокая трудоемкость изготовления первого негативного неметаллического болвана, так как обеспечение высокой точности размеров рабочей поверхности эквидистантно заниженной от номинальной поверхности первого негативного неметаллического болвана при его механической обработке требует постепенного уточнения размеров, а, следовательно, значительного времени на обработку и контроль получаемых размеров. Кроме того, оснастку (второй негативный болван) изготавливают в три перехода: первый негативный неметаллический болван - позитивный болван - второй негативный болван, что существенно повышает трудоемкость изготовления.

Известен «Способ изготовления формовочной оснастки из полимерного композиционного материала для изделий объемной формы» по патенту РФ на изобретение №2188126, включающий разбивку поверхности изделия на определенные интервалы, соответствующие интервалам между поперечными сечениями изделия, изготовление набора ребер из жесткого листового материала, создание опорной системы путем закрепления полученных ребер с этими интервалами на жестком основании, закрепление по контуру ребер заготовок жесткого листового полимерного композиционного материала, выкладку по поверхности закрепленных заготовок расчетного количества слоев волокнистого наполнителя, пропитанного полимерным связующим, отверждение выложенных слоев по заданному режиму, снятие полученной формообразующей оболочки с опорной системы и закрепление ее на каркасе оснастки, при этом дополнительно поверхность изделия разбивают на плоские участки и участки их сопряжения, из жесткого толстолистового полимерного композиционного материала вырезают заготовки, соответствующие плоским участкам поверхности изделия, а из аналогичного по составу гибкого тонколистового полимерного композиционного материала вырезают заготовки, соответствующие разверткам участков сопряжения плоских участков поверхности изделия, затем вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки выкладывают и закрепляют на опорной системе, образованной ребрами из жесткого листового материала, контур которых соответствует контуру соответствующих поперечных сечений изделия, в соответствии с расположением плоских участков и участков их сопряжения на поверхности изделия, соединяют вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки с помощью клея, наклеивают дополнительные усиливающие слои из гибкого тонколистового полимерного композиционного материала или препрега композиционного материала в места сопряжения плоских участков и дополнительно по всей поверхности полученной формообразующей оболочки до получения заданной толщины и отверждают клеевое соединение дополнительных усиливающих слоев тонколистового полимерного композиционного материала или препрега.

Недостатком известного «Способ изготовления формовочной оснастки из полимерного композиционного материала для изделий объемной формы» по патенту РФ на изобретение №2188126 является высокая трудоемкость изготовления, так как оснастка собирается из большого числа заготовок и деталей: жесткие заготовки, соответствующие плоским участкам поверхности изделия, гибкие заготовки, соответствующие разверткам участков сопряжения плоских участков поверхности изделия, жесткие ребра, дополнительные усиливающие слои из гибкого тонколистового полимерного композиционного материала или препрега. Большое число деталей приводит к существенным погрешностям изготовления оснастки, а, следовательно, формообразующая оболочка имеет низкую точность размеров.

Известна «Крупногабаритная матрица в виде сочлененной оболочки, например, для укладки и отверждения ПКМ с автоматизированным формированием рабочей поверхности» по патенту РФ на изобретение №2278784, принятая в качестве ближайшего аналога, содержащая оболочку с рабочей поверхностью, соответствующей формуемой детали, подвижные секции с рядами перемещающихся вдоль своих осей опор с подпятниками и систему числового программного управления, при этом оболочка выполнена из сменных облицовочных ячеек с фрагментами рабочей поверхности детали с одной стороны и базовыми поверхностями - с другой стороны для однозначной установки на четырех смежных опорах, при этом торцевые кромки облицовочных ячеек выполнены со скосами, образующими между соседними ячейками пространство, заполняемое клиновыми калиброванными вставками, а подвижные секции выполнены в виде изогнутой балки с цапфами, входящими в гнезда стоек, с возможностью поворота секций на заданный угол αi по программе с рядами опор, расположенными равномерно под углами β по радиусам в системе цилиндрических координат так, что плоские площадки подпятников опор в исходном положении находятся на радиусе Rцi, при этом каждая из опор выполнена, например, пневмогидравлического типа с линейно-измерительным датчиком, связанным с контроллером системы с числовым программным управлением.

Недостатком известной «Крупногабаритной матрицы в виде сочлененной оболочки, например, для укладки и отверждения ПКМ с автоматизированным формированием рабочей поверхности» по патенту РФ на изобретение №2278784 является высокая трудоемкость изготовления, так как устройство собирается из большого числа элементов (сменные облицовочные ячейки, клиновые калиброванные вставки, балки с цапфами, стойки, опоры, линейно-измерительные датчики). Большое число элементов приводит к существенным погрешностям изготовления матрицы и ее малой жесткости, а, следовательно, оболочка с рабочей поверхностью имеет низкую точность размеров.

Перед заявляемым изобретением поставлена задача снижения трудоемкости изготовления крупногабаритной формовочной оснастки из композиционного материла для объемного изделия с геометрическими формами высокой точности.

Поставленная задача в заявляемом изобретении решается за счет того, что способ изготовления крупногабаритной формовочной оснастки из композиционного материала для объемного изделия включает разбивку обтекаемой поверхности объемного изделия поперечными сечениями на интервалы, формирование стенки с эталонной поверхностью, нанесение антиадгезионного состава на эталонную поверхность, выкладку на эталонную поверхность неотвержденной формообразующей оболочки из композиционного материала, формование и отверждение формообразующей оболочки по заданному режиму, снятие отвержденной формообразующей оболочки с эталонной поверхности и закрепление ее на каркасе оснастки, при этом обтекаемая поверхность может быть разбита на два или более интервала, состоящих из прямых линий или кривых линий второго порядка, участки стенки с эталонной поверхностью формируют послойным синтезом вместе с подкрепляющими ребрами и в соответствии с указанными интервалами, соединяют между собой участки стенки с эталонной поверхностью, совпадающей с обтекаемой поверхностью объемного изделия, вместе с неотвержденной формообразующей оболочкой из композиционного материала на эталонную поверхность выкладывают и подкрепляющий ее силовой набор из того же композиционного материала, затем формообразующую оболочку вместе с силовым набором формуют, отверждают по заданному режиму, снимают с эталонной поверхности и закрепляют на каркасе оснастки.

Кривые второго порядка могут представлять собой эллипс, гиперболу, параболу.

Заявленное изобретение отличается от известного «Способа изготовления формовочной оснастки из полимерного композиционного материала для изделий объемной формы» по патенту РФ на изобретение №2188126 тем, что обтекаемая поверхность может быть разбита на два или более интервала, состоящих из прямых линий или кривых линий второго порядка, участки стенки с эталонной поверхностью формируют послойным синтезом вместе с подкрепляющими ребрами и в соответствии с указанными интервалами, соединяют между собой участки стенки с эталонной поверхностью, совпадающей с обтекаемой поверхностью объемного изделия, вместе с неотвержденной формообразующей оболочкой из композиционного материала на эталонную поверхность выкладывают и подкрепляющий ее силовой набор из того же композиционного материала, затем формообразующую оболочку вместе с силовым набором формуют, отверждают по заданному режиму, снимают с эталонной поверхности и закрепляют на каркасе оснастки.

Указанное отличие позволило получить технический результат, а именно, обеспечило снижение трудоемкости изготовления крупногабаритной формовочной оснастки из композиционного материла для объемного изделия с геометрическими формами высокой точности.

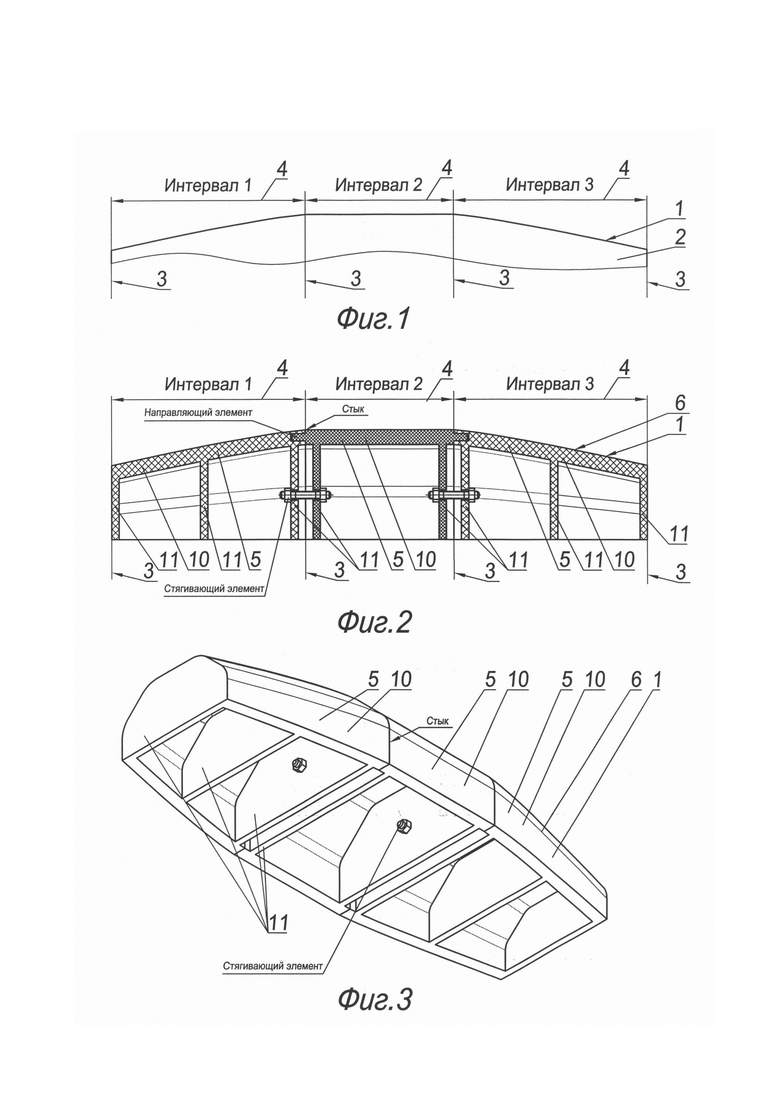

На фиг. 1 представлена схема разбивки обтекаемой поверхности объемного изделия четырьмя поперечными сечениями на три интервала.

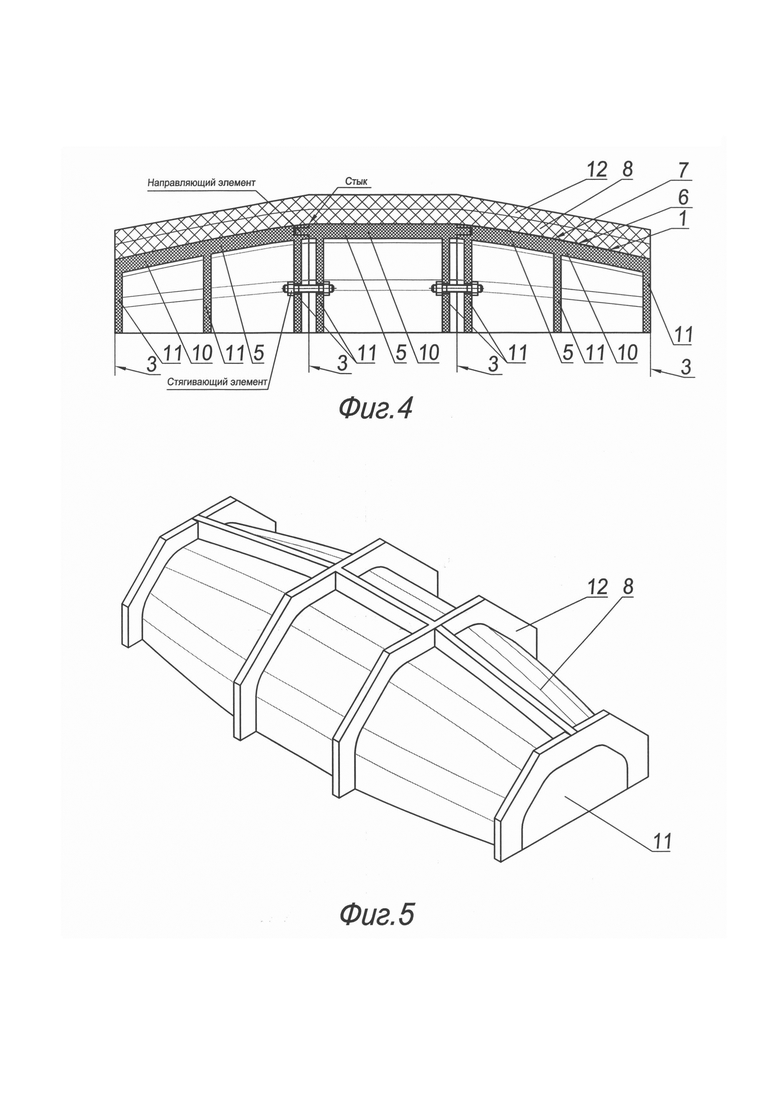

На фиг. 2. представлен продольный разрез участков стенки с эталонной поверхностью вместе с подкрепляющими ребрами.

На фиг. 3. представлено аксонометрическое изображение участков стенки с эталонной поверхностью вместе с подкрепляющими ребрами.

На фиг. 4. представлен продольный разрез участков стенки с эталонной поверхностью вместе с подкрепляющими ребрами. На эталонную поверхность нанесен антиадгезионный состав, выложена формообразующая оболочка и подкрепляющий ее силовой набор.

На фиг. 5. представлено аксонометрическое изображение участков стенки с эталонной поверхностью вместе с подкрепляющими ребрами и выложенной формообразующей оболочкой с силовым набором.

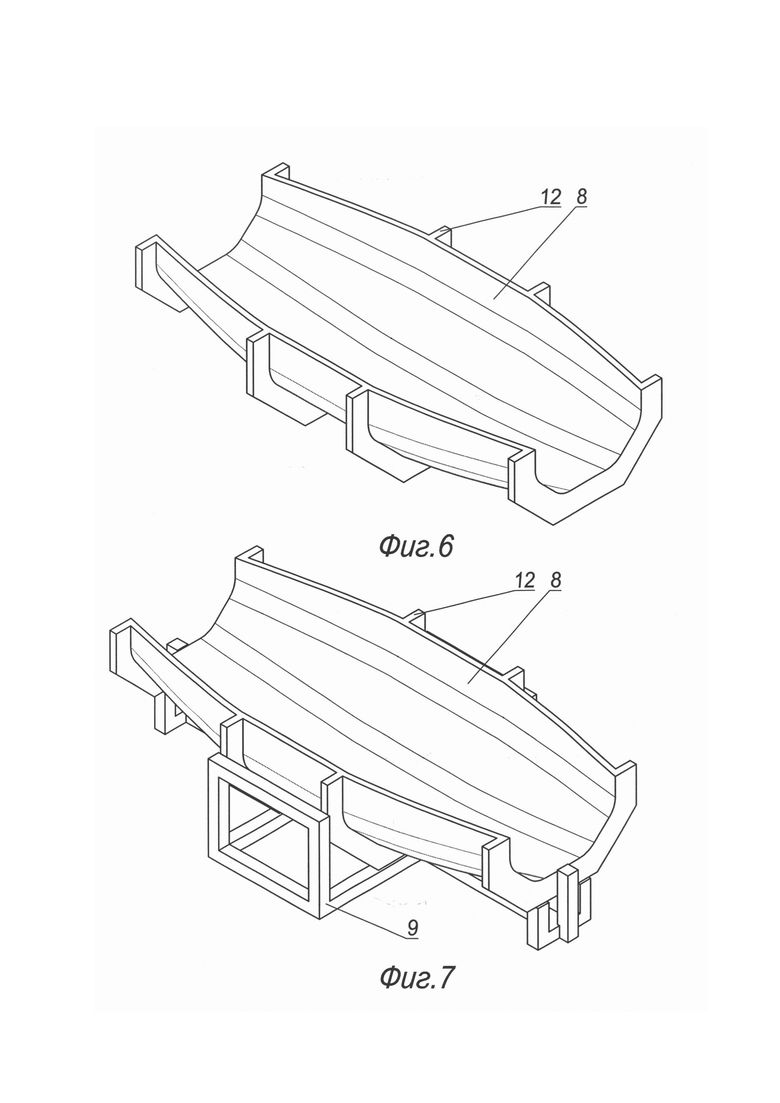

На фиг. 6 представлено аксонометрическое изображение формообразующей оболочки 8 с силовым набором 12, снятое с эталонной поверхности 6.

На фиг. 7 представлено аксонометрическое изображение формообразующей оболочки 8 с силовым набором 12, закрепленное на каркасе 9 оснастки.

Способ изготовления крупногабаритной формовочной оснастки из композиционного материала для объемного изделия (фиг. 1-7) включает разбивку обтекаемой поверхности 1 объемного изделия 2 поперечными сечениями 3 на интервалы 4, формирование стенки 5 с эталонной поверхностью 6, нанесение антиадгезионного состава 7 на эталонную поверхность 6, выкладку на эталонную поверхность 6 неотвержденной формообразующей оболочки 8 из композиционного материала, формование и отверждение формообразующей оболочки 8 по заданному режиму, снятие отвержденной формообразующей оболочки 8 с эталонной поверхности 6 и закрепление ее на каркасе 9 оснастки, при этом обтекаемая поверхность 1 может быть разбита на два или более интервала 4, состоящих из прямых линий или кривых линий второго порядка, участки 10 стенки 5 с эталонной поверхностью 6 формируют послойным синтезом вместе с подкрепляющими ребрами 11 и в соответствии с указанными интервалами 4, соединяют между собой участки 10 стенки 5 с эталонной поверхностью 6, совпадающей с обтекаемой поверхностью 1 объемного изделия 2, вместе с неотвержденной формообразующей оболочкой 8 из композиционного материала на эталонную поверхность 6 выкладывают и подкрепляющий ее силовой набор 12 из того же композиционного материала, затем формообразующую оболочку 8 вместе с силовым набором 12 формуют, отверждают по заданному режиму, снимают с эталонной поверхности 6 и закрепляют на каркасе 9 оснастки.

Работу по предлагаемому способу осуществляют следующим образом (фиг. 1-7). Обтекаемая поверхность 1 может быть разбита на два или более интервала 4, состоящих из прямых линий или кривых линий второго порядка (эллипс, гипербола, парабола). При разбиении обтекаемой поверхности 1 объемного изделия 2 стремятся уменьшить число интервалов 4 без ухудшения его обтекаемости, то есть прямые и кривые линии интервалов 4 должны максимально совпадать с обтекаемой поверхностью 1. Допустимые значения отклонений прямых и кривых линий интервалов 4 от обтекаемой поверхности 1 устанавливают, исходя из конкретных условий обтекания. Уменьшение числа интервалов 4 при разбивке снижает число участков 10 стенки 5 с эталонной поверхностью 6 и подкрепляющих ребер И, что упрощает конструкцию и снижает трудоемкость ее изготовления. Например, обтекаемую поверхность 1 объемного изделия 2 разбивают четырьмя сечениями 3 на три интервала 4 (фиг. 1.). В соответствии с этими интервалами 4 формируют послойным синтезом участки 10 стенки 5 с эталонной поверхностью 6 вместе с подкрепляющими ребрами 11 (фиг. 2, 3). Стенку 5 с эталонной поверхностью 6 и подкрепляющие ребра И изготавливают из полимера, например, из АБС-пластика, послойным синтезом по электронной модели на 3D-принтере при минимальном расходе материала. Стенка 5 с эталонной поверхностью 6 и подкрепляющие ребра 11 обеспечивают минимальную массу конструкции при максимальной жесткости и прочности, что обуславливает минимальный расход материала на их изготовление, а, следовательно, минимизацию времени послойного синтеза на 3D-принтере. Механическая обработка эталонной поверхности 6 стенки 5 не требуется, так как послойный синтез на 3D-принтере обеспечивает ее высокую размерную точность. Соединяют между собой участки 10 стенки 5 с эталонной поверхностью 6, совпадающей с обтекаемой поверхностью 1 объемного изделия 2. На стыке двух соседних участков 10 стенки 5 с эталонной поверхностью 6 выполнен направляющий элемент, например, квадратный выступ одного участка 10, входящий в квадратное отверстие соседнего участка 10 и исключающий их смещение относительно друг друга в плоскости стыка. Устанавливают стягивающий элемент, прижимающий соседние участки 10 стенки 5 с эталонной поверхностью 6 друг к другу, например, шпилечное соединение. При необходимости стыки между участками 10 стенки 5 с эталонной поверхностью 6 зачищают, шпаклюют и полируют для получения нужной размерной точности эталонной поверхности 6. На эталонную поверхность 6 наносят антиадгезионный состав 7, например, на восковой или фторопластовой основе, сушат и полируют его, затем выкладывают неотвержденную формообразующую оболочку 8 из композиционного материала и подкрепляющий ее силовой набор 12 из того же композиционного материала (фиг. 4, 5). Формуют и отверждают формообразующую оболочку 8 с силовым набором 12 по заданному режиму, например, в вакуумном мешке или в автоклаве. Формообразующая оболочка 8 с силовым набором 12 обеспечивают минимальную массу конструкции при максимальной жесткости и прочности. Формообразующую оболочку 8 с силовым набором 12 снимают с эталонной поверхности 6 и закрепляют ее на каркасе 9 оснастки (фиг. 6, 7). Проводят обмер формообразующей оболочки 8 на соответствие требованиям чертежа, при отсутствии отклонений вне поля допуска оснастку запускают в производство. Таким образом, трудоемкость изготовления формообразующей оболочки 8 с силовым набором 12 заметно сокращается по сравнению с традиционной технологией механической обработки с последовательным уточнением размеров эталонной поверхности 6.

Изобретение позволило получить технический результат, а именно, обеспечило снижение трудоемкости изготовления крупногабаритной формовочной оснастки из композиционного материла для объемного изделия с геометрическими формами высокой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2677996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ПОЛИМЕРНОЙ ОСНАСТКИ | 2008 |

|

RU2375185C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ КОМПОЗИЦИОННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2681814C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| Способ изготовления композитной оснастки для формования изделий из полимерных композиционных материалов | 2021 |

|

RU2779722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2579779C2 |

| СПОСОБ СОЕДИНЕНИЯ ОПОРНОГО КАРКАСА И ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ОСНАСТКИ (ВАРИАНТЫ) И ТАКАЯ ОСНАСТКА | 2024 |

|

RU2836127C1 |

Изобретение относится к способу изготовления крупногабаритной формовочной оснастки. Техническим результатом является снижение трудоемкости изготовления крупногабаритной формовочной оснастки из композиционного материла с высокой точностью. Технический результат достигается способом изготовления крупногабаритной формовочной оснастки из композиционного материала для объемного изделия, который включает разбивку обтекаемой поверхности объемного изделия поперечными сечениями на интервалы. Формирование стенки с эталонной поверхностью. Нанесение антиадгезионного состава на эталонную поверхность. Выкладку на эталонную поверхность неотвержденной формообразующей оболочки из композиционного материала. Формование и отверждение формообразующей оболочки по заданному режиму. Снятие отвержденной формообразующей оболочки с эталонной поверхности и закрепление ее на каркасе оснастки. При этом обтекаемая поверхность может быть разбита на два или более интервала, состоящих из прямых линий или кривых линий второго порядка. Участки стенки с эталонной поверхностью формируют послойным синтезом вместе с подкрепляющими ребрами и в соответствии с указанными интервалами. Соединяют между собой участки стенки с эталонной поверхностью, совпадающей с обтекаемой поверхностью объемного изделия. Вместе с неотвержденной формообразующей оболочкой из композиционного материала на эталонную поверхность выкладывают и подкрепляющий ее силовой набор из того же композиционного материала. Затем формообразующую оболочку вместе с силовым набором формуют, отверждают по заданному режиму, снимают с эталонной поверхности и закрепляют на каркасе оснастки. 1 з.п. ф-лы, 7 ил.

1. Способ изготовления крупногабаритной формовочной оснастки из композиционного материала для объемного изделия, включающий разбивку обтекаемой поверхности объемного изделия поперечными сечениями на интервалы, формирование стенки с эталонной поверхностью, нанесение антиадгезионного состава на эталонную поверхность, выкладку на эталонную поверхность неотвержденной формообразующей оболочки из композиционного материала, формование и отверждение формообразующей оболочки по заданному режиму, снятие отвержденной формообразующей оболочки с эталонной поверхности и закрепление ее на каркасе оснастки, отличающийся тем, что обтекаемая поверхность может быть разбита на два или более интервала, состоящих из прямых линий или кривых линий второго порядка, участки стенки с эталонной поверхностью формируют послойным синтезом вместе с подкрепляющими ребрами и в соответствии с указанными интервалами, соединяют между собой участки стенки с эталонной поверхностью, совпадающей с обтекаемой поверхностью объемного изделия, вместе с неотвержденной формообразующей оболочкой из композиционного материала на эталонную поверхность выкладывают и подкрепляющий ее силовой набор из того же композиционного материала, затем формообразующую оболочку вместе с силовым набором формуют, отверждают по заданному режиму, снимают с эталонной поверхности и закрепляют на каркасе оснастки.

2. Способ изготовления крупногабаритной формовочной оснастки по п. 1, отличающийся тем, что кривые второго порядка представляют собой эллипс, гиперболу, параболу.

| КРУПНОГАБАРИТНАЯ МАТРИЦА В ВИДЕ СОЧЛЕНЕННОЙ ОБОЛОЧКИ, НАПРИМЕР, ДЛЯ УКЛАДКИ И ОТВЕРЖДЕНИЯ ПКМ С АВТОМАТИЗИРОВАННЫМ ФОРМИРОВАНИЕМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278784C2 |

| US 5217669 A, 08.06.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| Способ временной стабилизации электрических сигналов, воспроизводимых с различных носителей записи | 1959 |

|

SU126283A1 |

| US 5632925 A, 27.05.1997. | |||

Авторы

Даты

2019-05-28—Публикация

2017-02-16—Подача