Изобретение относится к области нефтепереработки, в частности к регенерации потерявших активность катализаторов процессов конверсии углеводородов.

Известно, что в процессах каталитической конверсии углеводородов, например риформинга, на поверхности катализаторов образуются отложения кокса, приводящие сначала к снижению активности, а затем и к полной дезактивации катализатора. Частичное или полное восстановление активности закоксованного катализатора периодически осуществляют выжиганием кокса при пропускании через катализатор газа с содержанием кислорода 1%, что в обычных печах не представляется возможным, т.к. для полноты сгорания топлива (природный газ) подается избыток воздуха, и содержание кислорода в дымовых газах устанавливается на уровне 2-6%. Данный факт приводит к усиленному выжигу кокса, местным перегревам и соответственно сплавлению активных центров металла на катализаторе, вследствие чего активность катализатора, после регенерации, составляет не более 80-90% от исходной.

Снижение активности катализатора в результате закоксовывания может быть вызвано снижением проницаемости за счет изменения размеров пор и выходом из строя части активной поверхности.

Если через закоксованный слой катализатора продувать воздух, нагретый до температуры, достаточной для возгорания кокса (около 500°С), то при соприкосновении воздуха со слоем катализатора начинается выжигание кокса, сопровождающееся образованием участков или целого фронта местного перегрева. Миграцию этих участков вдоль слоя можно контролировать с помощью термопары. При чрезмерном подъеме температуры, вызванном высокой скоростью подачи воздуха, может произойти дезактивация катализатора и даже прогорание стальных стенок аппарата. Во избежание разрушения катализатора в процессе регенерации следует контролировать подачу кислорода путем использования скользящей термопары или нескольких термопар, расположенных вдоль слоя.

Из уровня техники известен способ регенерации цеолитных катализаторов дегидроциклодимеризации углеводородов (патент РФ №2159676, МПК B01J 38/14, опубликовано 27.11.2000 г. ) путем обработки катализатора при повышенной температуре 300-550°С и давлении 0,1-2 МПа азотнокислородной смесью с повышением содержания кислорода в смеси 0,1-21 мол.% и последующей выдержкой катализатора в этой среде, причем регенерацию катализатора в азотнокислородной смеси осуществляют путем прокачки этой смеси по замкнутому контуру с отводом образующейся в процессе горения влаги и части продуктов сгорания с непрерывной подпиткой свежим азотом, при этом объем соответствующей подпитки азотом (Qn) определяют из условий, что Qn больше Qок, где Qок - количество отводимых компонентов в м3 при рабочих условиях в реакторе.

Недостатком данного способа является его высокая энергозатратность, обусловленная необходимостью постоянной подпитки возвращаемых в рецикл отходящих после регенерации катализатора газов чистым азотом.

Известен способ оптимизации процесса непрерывной регенерации закоксованного катализатора (патент РФ №2058191, МПК B01J 38/14, опубликовано 20.04.1996 г.) путем контролируемого выжигания кокса в токе газа с непрерывной подпиткой кислородом в двухзонном аппарате с раздельным подводом газа в каждую зону и с совместным выводом газа из первой и второй зон при циркуляционном движении газа первой зоны по замкнутому контуру при помощи циркуляционного компрессора, с возможностью непрерывного свободного перемещения катализатора из первой зоны во вторую нисходящим потоком под действием силы тяжести и с движением газа во второй зоне противотоком к движению катализатора, причем в первой зоне газ движется прямотоком к движению катализатора, а газ, проходящий через вторую зону, циркулирует по замкнутому контуру при помощи компрессора, обеспечивающего циркуляцию газа в первой зоне, при этом вывод газов из первой и второй зон осуществляют из объема катализатора на уровне границы зон, а кислород вводят в газовый поток, подводимый ко второй зоне.

Недостатком данного способа является то, что при перемещении катализатора под действием силы тяжести возможно механическое разрушение катализатора, а также содержание кислорода более 1%, что приводит к местным перегревам и, соответственно, сплавлению активных центров металла на катализаторе, вследствие чего активность катализатора, после регенерации составляет не более 80-90% от исходной.

Наиболее близким техническим решением является способ регенерации закоксованного катализатора (патент РФ №2113902, МПК B01J 38/14, опубликовано 27.06.1998 г.), включающий выжигание кокса при контактировании катализатора с циркулирующим кислородсодержащим газом, нагреваемым перед зоной регенерации и охлаждаемым после зоны регенерации с частичной передачей тепла от охлаждаемого к нагреваемому газу, причем циркулирующий газ подпитывают кислородом, а избыток газа отводят из контура циркуляции. Выжигание ведут непосредственно в каталитическом реакторе, контроль за ходом процесса осуществляют по величине температуры и движению температурного фронта в слое катализатора, причем температуру поддерживают не выше 615°С, меняя приток подпитывающего газа, передачу тепла от охлаждаемого к нагреваемому газу начинают по достижении температурным фронтом средней части слоя катализатора, а перед завершением процесса выжигания кокса перекрывают поток кислородсодержащего газа и подают в каталитический реактор углеводородный поток.

Недостатком данного способа является снижение межремонтного пробега каталитического реактора, а также содержание кислорода в циркулирующем газе более 1%, что приводит к местным перегревам и соответственно сплавлению активных центров металла на катализаторе, вследствие чего активность катализатора, после регенерации, составляет не более 80-90% от исходной.

Известно устройство для регенерации закоксованного катализатора (патент РФ №2113902, МПК B01J 38/14, опубликовано 27.06.1998 г.), включающее нагнетатель кислородсодержащего газа, нагреватель, реактор с катализатором и охлаждающий теплообменник, соединенные трубопроводами в контур, а также патрубки подпитки кислорода и отвода избыточного газа. Охлаждающий теплообменник соединен с нагревателем трубопроводом, имеющим трехходовый вентиль, а реактор с катализатором снабжен рядом датчиков температуры, которые соединены управляющими связями с трехходовым вентилем и регулировочным вентилем на патрубке подпитки кислорода.

Недостатком данного устройства является содержание кислорода в циркулирующем газе более 1%, что приводит местным перегревам и соответственно сплавлению активных центров металла на катализаторе, вследствие чего активность катализатора, после регенерации составляет не более 80-90% от исходной.

Задача, на решение которой направлено заявленное изобретение, заключается в обеспечении максимальной активности катализатора после его регенерации.

Техническим результатом изобретения является повышение эффективности регенерации закоксованного катализатора за счет выжигания максимального количества кокса с его поверхности с минимальной потерей массы катализатора и максимальным восстановлением его активности.

Технический результат достигается способом регенерации закоксованного катализатора при котором выжигают кокс при контактировании катализатора с циркулирующим кислородсодержащим газом, причем процесс ведут в каталитическом реакторе с регулированием температуры в катализаторе, отличающимся тем, что процесс регенерации осуществляют поэтапно на движущемся ленточном транспортере реактора, на котором закоксованный катализатор предварительно распределяют по секциям, при этом при движении ленточного транспортера в двух первых секциях осуществляют выпарку из пор катализатора летучих углеводородов, которые направляют в печь сжигания для генерации дымовых газов, предварительно обеспечивая их очистку от пыли, в последующих секциях осуществляют сжигание кокса на поверхности закоксованного катализатора, а из нагретого в печи до t=900°С - 1100°С дымового газа удаляют остаточный кислород до значения меньше или равного 1% объема, охлаждают дымовой газ до t меньше или равной 500°С и подают в секции каталитического реактора, предварительно смешивая его с воздухом, а отходящие от каталитического реактора газы очищают последовательно от сернистых соединений раствором щелочи и от частиц пыли водой, причем регулирование температуры проводят по разности температур до и после каждого контролируемого слоя катализатора, определяя среднюю геометрическую разность температур ΔTср=f (GS, Ga), где GS - объем дымового газа, Ga - объем воздуха.

Технический результат также достигается устройством для регенерации закоксованного катализатора, включающим печь регенерации катализатора, выполненную в виде разделенного на секции ленточного транспортера, заключенного в металлический короб, в нижней части которого расположен бункер регенерированного катализатора и входные колпаки для подачи на секции ленточного транспортера смеси дымовых газов и атмосферного воздуха, которые соединены по трубопроводу последовательно с печью сжигания, на первый вход которой поступает топочный газ, на второй вход - нагретый воздух, первым дымососом, хемосорбционным фильтром кислорода, первым холодильником, по другому трубопроводу - с воздуходувкой, а в верхней части короба расположен бункер закоксованного катализатора, включающий дозирующий узел ввода катализатора на ленточный транспортер, имеющий регулируемый зазор, и выходы отработанного газа из секций ленточного ленточного транспортера, при этом выходы двух первых секций по ходу движения транспортера соединены трубопроводом с пылеочистителем и через третий дымосос - с третьим входом печи сжигания топочных газов, а выходы последующих секций соединены трубопроводом последовательно со вторым дымососом, вторым холодильником, аппаратом щелочных струбберов, аппаратом водяных струбберов и дымовой трубой, снизу которой расположена емкость для сбора конденсата, причем между секциями ленточного транспортера выполнены выступы, закрывающие зазоры между секциями, а каждая секция снабжена датчиками температуры, четыре из которых установлены ниже ленты на входе газов и четыре - выше ленты на выходе газов.

Предложенный способ и устройство регенерации закоксованного катализатора обеспечивают выжиг кокса до 99%, при этом катализатор не подвергается процессу крошения, поэтому потеря его массы в процессе составляет всего 1%, а его активность восстанавливается не ниже чем на 95%. Это достигается равномерным выжиганием кокса благодаря распределению обрабатываемого катализатора на ленточном транспортере, поэтапному ведению процесса, обеспечивающему получение дымового газа с температурой не более 500°С и остаточным кислородом не более 1% объема, а также точным регулированием температуры в слоях катализатора по средней геометрической разности температур.

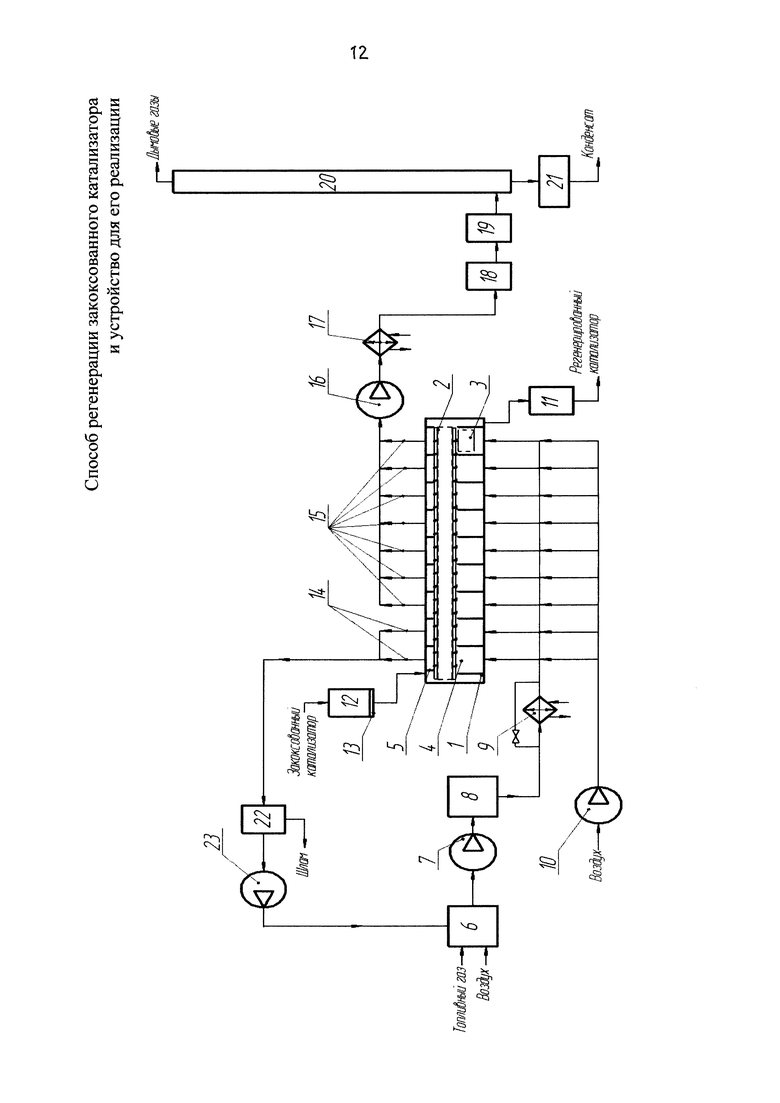

Сущность изобретения поясняется чертежом, где представлена принципиальная схема устройства для регенерации закоксованного катализатора.

Устройство содержит печь регенерации закоксованного катализатора 1, выполненную в виде ленточного транспортера 2, заключенного в металлический короб, в котором установлен электродвигатель 3 для приведения в движение ленточного транспортера. Ленточный транспортер разделен на секции 4, между которыми выполнены выступы 5, закрывающие зазоры между секциями и предотвращающие рассыпание катализатора. В представленном на схеме примере реализации устройства показано девять секций. Каждая секция снабжена датчиками температуры: четыре датчика над лентой и четыре датчика под лентой в каждой секции (на чертеже не показаны). Устройство содержит также печь 6 сжигания топочного газа, выход которой трубопроводом соединен последовательно с первым дымососом 7, хемосорбционным фильтром кислорода (ХФК) 8, первым холодильником 9, после которого дымовые газы, смешанные с поступающим из воздуходувки 10 атмосферным воздухом, проходят через входные колпаки (на чертеже не показано) на секции 4 ленточного транспортера. В нижней части короба печи регенерации 1 расположен бункер 11 приема регенерированного катализатора, а в верхней части короба расположен бункер 12 закоксованного катализатора, который включает дозирующий узел 13 с регулируемым зазором для ввода катализатора на ленточный транспортер 2. Кроме того, в верхней части короба расположены выходы 14 отработанного газа с первых двух секций ленточного транспортера и выходы 15 с семи других секций, последние соединены трубопроводом последовательно со вторым дымососом 16, вторым холодильником 17, аппаратом щелочных струбберов 18, аппаратом водяных струбберов 19 и дымовой трубой 20, снизу которой расположена емкость 21 для сбора конденсата, а выходы 14 соединены трубопроводом с пылеочистителем 22 и через третий дымосос 23 - с печью сжигания топочного газа 6.

Устройство работает следующим образом.

В печь сжигания 6 подают топочный газ и нагретый воздух. В результате сжигания топочного газа образуются дымовые газы с температурой около 1000°С. Дымососом 7 газы по трубопроводу поступают в аппарат ХФК 8, где из дымовых газов удаляется остаточный кислород до значения не более 1% об. Далее газы подают на охлаждение в водяной холодильник 9, где их охлаждают до температуры не более 500°С и подают в каждую из секций 4 печи регенерации катализатора 1, предварительно смешивая с воздухом, нагнетаемым воздуходувкой 10. Смесь дымовых газов и атмосферного воздуха подают в печь регенерации через входные колпаки, предотвращающие попадание пыли и шлама, и способствующие равномерному распределению газа по реакционной площади катализатора. Закоксованный катализатор из бункера 12 подают через дозирующий узел 13 в печь регенерации 1, где резаком (на чертеже не показан) распределяют по секциям ленточного транспортера. Бункер закоксованного катализатора 12 содержит дозирующий узел 13 с регулируемым зазором, который позволяет выставлять высоту слоя на ленте транспортера в пределах 50-300 мм и проводить процесс регенерации катализатора с различной степенью закоксованности при минимальном времени обработки. В первых двух секциях печи осуществляют нагрев катализатора до требуемой температуры. Газы с первых двух секций отводят через выходы 14 на пылеочиститель 22, затем их направляют через третий дымосос 23 в печь сжигания 6. В последующих семи секциях ленточной печи происходит сжигание кокса с поверхности закоксованного катализатора. Газы с последующих секций печи отводят через выходы 15 по коллектору отходящих газов (на чертеже не обозначено) на второй дымосос 16 и далее через второй холодильник 17 на стадию абсорбции, где их очищают последовательно в аппарате щелочных струбберов 18 и аппарате водяных струбберов 19 от сернистых соединений раствором щелочи и от частиц пыли водой. Отработанные газы выбрасываются в дымовую трубу 20. Для стекания образующегося конденсата предусмотрена подземная емкость 21, которую периодически опорожняют в период простоя установки.

Важное значение в предложенном способе регенерации катализатора придается регулированию температуры в процессе его обработки, поскольку при чрезмерном подъеме температуры, вызванном высокой скоростью подачи воздуха, может произойти дезактивация катализатора. Регулированием температуры осуществляют контроль за подачей кислорода. Для этого в каждой секции ленточного транспортера установлены датчики температуры. В процессе обработки измеряют четыре значения разности температур до и после слоя катализатора, определяют параметр ΔТср - среднюю геометрическую разность температур, поддерживают ее значение в зависимости от объема поступающих в печь регенерации дымовых газов GS и атмосферного воздуха Ga.

Таким образом, предложенные способ и устройство для регенерации закоксованного катализатора повышают эффективность регенерации закоксованного катализатора за счет выжигания максимального количества кокса с его поверхности с минимальной потерей массы катализатора и максимальным восстановлением его активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ НА ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРАХ | 2010 |

|

RU2444401C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ЗАКОКСОВАННОГО КАТАЛИЗАТОРА | 1997 |

|

RU2113902C1 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ДВУМЯ СТОЯКОВЫМИ РЕАКТОРАМИ ДЛЯ УВЕЛИЧЕННОГО ВЫХОДА ЛЕГКОГО ОЛЕФИНА | 2012 |

|

RU2569884C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2186089C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТВЕРДЫХ ЧАСТИЦ КАТАЛИЗАТОРА | 2012 |

|

RU2564410C2 |

Изобретение относится к области нефтепереработки, в частности к регенерации потерявших активность катализаторов процессов конверсии углеводородов. Способ включает выжигание кокса при контактировании катализатора с циркулирующим кислородсодержащим газом, процесс ведут в каталитическом реакторе с регулированием температуры в катализаторе поэтапно на движущемся ленточном транспортере реактора, на котором закоксованный катализатор предварительно распределяют по секциям. В двух первых секциях осуществляют выпарку из пор катализатора летучих углеводородов, которые направляют в печь сжигания для генерации дымовых газов, предварительно обеспечивая их очистку от пыли, в последующих секциях осуществляют сжигание кокса на поверхности закоксованного катализатора, а из нагретого в печи до t=900°С - 1100°С дымового газа удаляют остаточный кислород до значения меньше или равного 1% объема, охлаждают дымовой газ до t меньше или равной 500°С и подают в секции каталитического реактора, предварительно смешивая его с воздухом, а отходящие от каталитического реактора газы очищают последовательно от сернистых соединений раствором щелочи и от частиц пыли водой, причем регулирование температуры проводят по разности температур до и после каждого контролируемого слоя катализатора, определяя среднюю геометрическую разность температур ΔTср=f (GS, Ga), где GS - объем дымового газа, Ga - объем воздуха. Устройство для регенерации закоксованного катализатора включает печь регенерации катализатора, выполненную в виде разделенного на секции ленточного транспортера, заключенного в металлический короб, в нижней части которого расположен бункер регенерированного катализатора и входные колпаки для подачи на секции ленточного транспортера смеси дымовых газов и атмосферного воздуха, которые соединены по трубопроводу последовательно с печью сжигания, на первый вход которой поступает топочный газ, на второй вход - нагретый воздух, первым дымососом, хемосорбционным фильтром кислорода, первым холодильником, по другому трубопроводу - с воздуходувкой, а в верхней части короба расположен бункер закоксованного катализатора, включающий дозирующий узел ввода катализатора на ленточный транспортер, имеющий регулируемый зазор, и выходы отработанного газа из секций ленточного транспортера, при этом выходы двух первых секций по ходу движения транспортера соединены трубопроводом с пылеочистителем и через третий дымосос - с третьим входом печи сжигания топочных газов, а выходы последующих секций соединены трубопроводом последовательно со вторым дымососом, вторым холодильником, аппаратом щелочных струбберов, аппаратом водяных струбберов и дымовой трубой, снизу которой расположена емкость для сбора конденсата, причем между секциями ленточного транспортера выполнены выступы, закрывающие зазоры между секциями, а каждая секция снабжена датчиками температуры, четыре из которых установлены ниже ленты на входе газов и четыре - выше ленты на выходе газов. Использование предлагаемого способа и устройства для регенерации закоксованного катализатора повышают эффективность регенерации закоксованного катализатора за счет выжигания максимального количества кокса с его поверхности с минимальной потерей массы катализатора и максимальным восстановлением его активности. 2 н.п. ф-лы, 1 ил.

1. Способ регенерации закоксованного катализатора, включающий выжигание кокса при контактировании катализатора с циркулирующим кислородсодержащим газом, причем процесс ведут в каталитическом реакторе с регулированием температуры в катализаторе, отличающийся тем, что процесс регенерации осуществляют поэтапно на движущемся ленточном транспортере реактора, на котором закоксованный катализатор предварительно распределяют по секциям, при этом при движении ленточного транспортера в двух первых секциях осуществляют выпарку из пор катализатора летучих углеводородов, которые направляют в печь сжигания для генерации дымовых газов, предварительно обеспечивая их очистку от пыли, в последующих секциях осуществляют сжигание кокса на поверхности закоксованного катализатора, а из нагретого в печи до t=900°С - 1100°С дымового газа удаляют остаточный кислород до значения меньше или равного 1% объема, охлаждают дымовой газ до t меньше или равной 500°С и подают в секции каталитического реактора, предварительно смешивая его с воздухом, а отходящие от каталитического реактора газы очищают последовательно от сернистых соединений раствором щелочи и от частиц пыли водой, причем регулирование температуры проводят по разности температур до и после каждого контролируемого слоя катализатора, определяя среднюю геометрическую разность температур ΔT ср = f (GS, Ga), где GS - объем дымового газа, Ga - объем воздуха.

2. Устройство для регенерации закоксованного катализатора, включающее печь регенерации катализатора, выполненную в виде разделенного на секции ленточного транспортера, заключенного в металлический короб, в нижней части которого расположен бункер регенерированного катализатора и входные колпаки для подачи на секции ленточного транспортера смеси дымовых газов и атмосферного воздуха, которые соединены по трубопроводу последовательно с печью сжигания, на первый вход которой поступает топочный газ, на второй вход - нагретый воздух, первым дымососом, хемосорбционным фильтром кислорода, первым холодильником, по другому трубопроводу - с воздуходувкой, а в верхней части короба расположен бункер закоксованного катализатора, включающий дозирующий узел ввода катализатора на ленточный транспортер, имеющий регулируемый зазор, и выходы отработанного газа из секций ленточного транспортера, при этом выходы двух первых секций по ходу движения транспортера соединены трубопроводом с пылеочистителем и через третий дымосос - с третьим входом печи сжигания топочных газов, а выходы последующих секций соединены трубопроводом последовательно со вторым дымососом, вторым холодильником, аппаратом щелочных струбберов, аппаратом водяных струбберов и дымовой трубой, снизу которой расположена емкость для сбора конденсата, причем между секциями ленточного транспортера выполнены выступы, закрывающие зазоры между секциями, а каждая секция снабжена датчиками температуры, четыре из которых установлены ниже ленты на входе газов и четыре - выше ленты на выходе газов.

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ЗАКОКСОВАННОГО КАТАЛИЗАТОРА | 1997 |

|

RU2113902C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УДАЛЕНИЯ КОКСА ИЗ ЦЕОЛИТНОГО КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2319544C2 |

| US 4621069 A1, 04.11.1986 | |||

| US 5393717 A1, 28.02.1995. | |||

Авторы

Даты

2017-11-17—Публикация

2016-11-14—Подача