Изобретение относится к оборудованию для производства углеродного волокнистого материала, в частности к герметизирующим затворам для печей, осуществляющих непрерывную термическую обработку волокнистого углеродного материала на основе полиакрилонитрила (ПАН).

Из уровня техники известен агрегат для тепловой обработки гидратцеллюлозных волокнистых материалов при получении углеродных волокнистых материалов, содержащий корпус с зонными нагревателями, внутри которого установлена графитовая щелевидная рабочая камера, имеющая на входе и выходе затворы и патрубки для отсоса отработанных газообразных продуктов и подачи инертного газа. Агрегат содержит устройство предварительной обработки, выполненное в виде щелевидного короба с расположенными по центру по всей длине зонными нагревателями и имеющее на входе и в средней части устройства патрубки для выбросов продуктов, устройство для сжигания газообразных продуктов пиролиза, представляющее собой соединение обогреваемых вертикальной и наклонной труб, при этом графитовая щелевидная рабочая камера выполнена из графитовых плит, уложенных в поперечном направлении с зазором между каждой плитой (патент РФ №2005829, D06C 7/00 от 15.01.1994 г.).

Вытяжка отработанных газообразных продуктов осуществляется из подкапсульного пространства, окружающего затвор. Подача инертного газа в рабочую камеру производится за пределами затвора.

Каждый затвор выполнен в виде эластичного валика, прижатого рядом регулировочных винтов к плоской стальной полированной поверхности столика и к вертикальной торцевой поверхности фланца рабочей камеры. При этом усилие прижатия не регулируется и не контролируется. Обрабатываемый материал протягивается между поверхностью столика и эластичным валиком. Зона герметизации такого затвора представляет собой прямую линию контакта эластичного валика и ткани, проходящую поперек обрабатываемого материала. В связи с тем, что обрабатываемые волокнистые материалы обладают высокой газопроницаемостью, степень герметизации такого затвора зависит от усилия прижатия эластичного валика к обрабатываемому материалу. Однако увеличение усилия прижатия материала в затворе препятствует протягиванию материала через рабочую камеру агрегата тепловой обработки. Разогретый в рабочей камере материал начинает деформироваться по основе. При этом получаемый после тепловой обработки углеродный материал имеет различные свойства по основе и по утку. Первоначальная заправка агрегата тепловой обработки материалом, а в дальнейшем и перезаправка, производятся с частичной разборкой затвора. После заправки материала все приводится в исходное положение, при этом прижатие эластичного валика выполняется ориентировочно и вручную.

Такая настройка затвора приводит к неравномерному торможению обрабатываемого материала по ширине и к неоднородности характеристик получаемой ткани.

Кроме того, между эластичным валиком и поверхностью столика в зонах кромок материала образуются щели по высоте, равные толщине обрабатываемого материала. Эти щели снижают герметичность затвора.

Известен герметизирующий затвор полости в установке для непрерывной обработки тонкого изделия бесконечной длины, предназначенный для печи, используемой в производстве ткани из углеродных волокон по патенту РФ №2249635, МПК D01F 9/133, D06C 7/04, 10.04.2005.

Герметизирующий затвор содержит корпус и продольный сквозной канал, внутри которого расположена опорная поверхность, по которой проходит обрабатываемый продукт. Канал выполнен открытым на первом конце затвора, сопряженном с выходными окнами рабочей камеры, а на втором конце затвора, противолежащем первому, содержит уплотнители, обеспечивающие герметизацию при контакте с обрабатываемым продуктом, движущимся по каналу. Уплотнители содержат, по меньшей мере, один гибкий надувной элемент, расположенный над опорной поверхностью поперек канала. Предусмотрены динамические средства герметизации, расположенные в канале и включающие средства подачи газа под давлением, по меньшей мере, в одну камеру, сформированную в канале.

Предложенная конструкция затвора не обеспечивает требуемую герметизацию камеры пиролиза.

Техническим результатом при использовании заявленного изобретения является повышение эффективности тепловой обработки волокнистого материала путем повышения герметичности затвора.

Указанный технический результат достигается тем, что в герметизирующем затворе к печи для непрерывной термической обработки волокнистого углеродного материала, содержащем корпус с фланцем для крепления к рабочей камере печи и продольным сквозным каналом для прохода обрабатываемого материала, а также створки на выходе из канала с механизмом их раскрывания, согласно изобретению корпус выполнен в виде двух совмещенных секций - приемной и выпускной, причем в приемной секции сверху и снизу канала размещены теплоизолированные обогреваемые камеры конвекционного нагрева отработанных газов, нижняя из которых имеет полость для разогрева технологического газа с соплами наддува рабочей камеры печи, а выпускная секция корпуса снабжена оболочкой проточного водяного охлаждения канала и камерой с соплами для двухстороннего охлаждающего обдува обработанного материала и газового уплотнения створок, причем в приемной секции корпуса, на боковой стенке канала выполнено окно, сообщающееся через отводной обогреваемый патрубок с горелкой для сжигания отработанных газов, оснащенной шибером для регулирования выходного сечения горелки.

Кроме того, механизм раскрывания створок установлен на верхней стенке выпускной секции корпуса и выполнен в виде блока эксцентриковых механизмов с пружинными регуляторами усилия сжатия створок.

Заявленное изобретение иллюстрируется чертежами, где:

На фиг. 1 изображен герметизирующий затвор, общий вид;

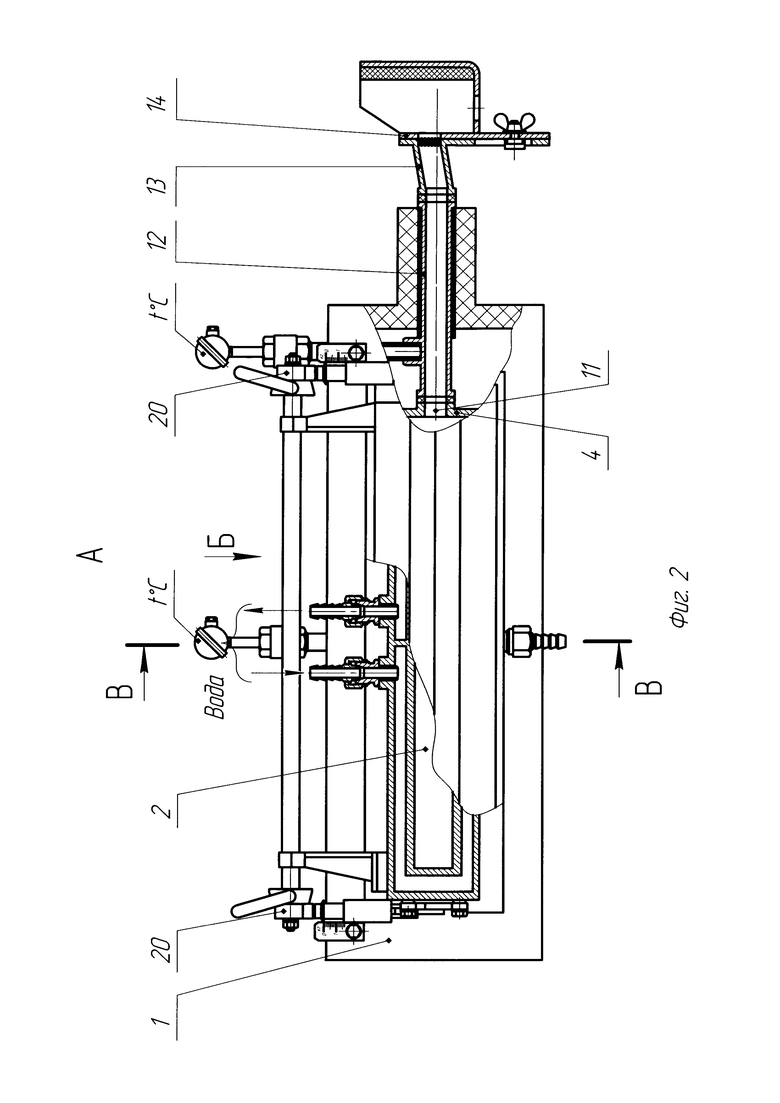

На фиг. 2 изображен герметизирующий затвор, вид А на фиг. 1;

На фиг. 3 изображен герметизирующий затвор, вид Б на фиг. 2;

На фиг. 4 изображен герметизирующий затвор, разрез В-В на фиг. 2.

Герметизирующий затвор к проходной печи для непрерывной термической обработки волокнистого углеродного материала (фиг. 1) содержит корпус 1 с продольным сквозным каналом 2 для прохождения обрабатываемого материала 3. Корпус 1 выполнен в виде двух совмещенных между собой секций - приемной секции 4 и выпускной секции 5. Корпус 1 оснащен с одной стороны фланцем 6 для крепления к рабочей камере печи (не показана) и створками 7 на выходе из канала 2.

В приемной секции 4 корпуса 1 сверху и снизу канала 2 размещены теплоизолированные обогреваемые камеры 8 конвекционного нагрева отработанных газов. Нижняя камера 8 имеет полость 9 для разогрева технологического газа с соплами 10 наддува рабочей камеры печи.

В приемной секции 4 корпуса 1 на боковой стенке канала 2 (фиг. 2) выполнено окно 11, сообщающееся через обогреваемый отводной патрубок 12 с горелкой 13 для сжигания отработанных газов. Горелка 13 оснащена шибером 14 для регулирования выходного сечения горелки.

Приемная секция 4 (фиг. 3) содержит нагреватели 15 и снабжена теплоизоляцией 16.

Выпускная секция 5 (фиг. 4) снабжена оболочкой 17 проточного водяного охлаждения канала 2 и камерой 18 с соплами 19 для двухстороннего охлаждающего обдува обработанного материала 3 и газового уплотнения створок 7. На верхней стенке выпускной секции 5 (фиг. 1, 2) установлены эксцентриковые механизмы 20 для раскрывания створок 7 с пружинными регуляторами 21 сжатия створок 7.

Работа герметизирующего затвора осуществляется следующим образом.

Через холодную печь и раскрытые створки 7 протягивают технологическую ленту (не показана) графитированной ткани, и створки 7 закрывают. Затем включают нагрев и подачу технологического газа в полость 8 соплами наддува 10 рабочей камеры печи до полного ее заполнения. Включают нагрев печи, продолжая при этом подачу технологического газа через сопла 10.

При достижении в печи температуры порядка 2200-2700°C включают нагрев камер 8. При этом в рабочую камеру печи через сопла 10 продолжает поступать разогретый газ, а газ, находящийся в канале 2 приемной секции 4 корпуса 1, разогревается. Включают подачу газа в камеру 18 с соплами 19 двухстороннего охлаждающего обдува обработанного материала 3. Затем включают подачу водяного охлаждения в оболочку 17 и включают протяжку материала 3, подшитого к технологической ленте.

Материал 3 после обработки в рабочей камере печи поступает в приемную секцию 4 камеры 1 затвора. Здесь, в приемной секции 4, вниз под материал 3 осуществляют наддув разогретым газом рабочей камеры печи. В это же время над материалом 3 во встречном направлении из рабочей камеры печи движется поток отработанных газов, который поступает через окно 11 в обогреваемый отводной патрубок 12 и горелку 13, где смешивается с кислородом воздуха. Горелка 13 оснащена шибером 14, регулирующим ее выходное сечение. В горелке 13 отработанный газ зажигают вручную, и шибером 14 регулируют и устанавливают устойчивое горение факела. Проходя через канал выпускной секции 5 обработанный материал 3 подвергают двухстороннему охлаждающему обдуву через сопла 19 и далее вторичному охлаждению в зоне проточной водоохлаждаемой оболочки 17. Одновременно обдув через сопла 19 осуществляет газовое уплотнение створок 7 за счет создания избыточного давления газа, препятствующего проникновению атмосферного воздуха в рабочую камеру печи.

Изобретение относится к области производства углеродного волокнистого материала на основе полиакрилонитрильных волокон и предназначено для герметизации печи непрерывной термической обработки. Герметизирующий затвор к проходной печи для непрерывной термической обработки углеродного волокнистого материала содержит корпус 1 с продольным сквозным каналом 2 для прохождения обрабатываемого материала 3. Корпус 1 выполнен в виде двух совмещенных секций - приемной 4 и выпускной 5. С одной стороны корпус 1 оснащен фланцем 6 для крепления к рабочей камере печи и створками 7 на выходе из канала 2. Сверху и снизу канала 2 в приемной секции 4 размещены теплоизолированные обогреваемые камеры 8, нижняя из которых имеет полость 9 с соплами 10 для разогрева технологического газа. В боковой стенке канала 2 приемной секции 4 выполнено окно 11 для сообщения через обогреваемый отводной патрубок 12 с горелкой 13 для сжигания отработанных газов. Горелка 13 оснащена шибером 14 для регулирования ее выходного сечения. Технический результат заключается в повышении эффективности тепловой обработки путем повышения герметичности затвора. 1 з.п. ф-лы, 4 ил.

1. Герметизирующий затвор печи для непрерывной термической обработки волокнистого углеродного материала, содержащий корпус с фланцем для крепления к рабочей камере печи и продольным сквозным каналом для прохода обрабатываемого материала и створки, установленные на выходе из канала с механизмом их раскрытия, отличающийся тем, что корпус выполнен в виде двух совмещенных приемной и выпускной секций, причем в приемной секции сверху и снизу канала размещены теплоизолированные обогреваемые камеры конвекционного нагрева отработанных газов, нижняя из которых имеет полость для разогрева технологического газа с соплами наддува рабочей камеры печи, а выпускная секция корпуса снабжена оболочкой для проточного водяного охлаждения канала и камерой с соплами для двухстороннего охлаждающего обдува обработанного материала и газового уплотнения створок, причем на боковой стенке канала в приемной секции корпуса выполнено окно, сообщающееся через отводной обогреваемый патрубок с горелкой для сжигания отработанных газов, оснащенной шибером для регулирования выходного сечения горелки.

2. Затвор по п.1, отличающийся тем, что механизм раскрытия створок установлен на верхней стенке выпускной секции корпуса и выполнен в виде блока эксцентриковых механизмов с пружинными регуляторами усилия сжатия створок.

| ЗАТВОР ПОЛОСТИ В УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ТОНКОГО ИЗДЕЛИЯ БЕСКОНЕЧНОЙ ДЛИНЫ | 2000 |

|

RU2249635C2 |

| KR 1020120076768 A, 10.07.2012 | |||

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| JP 2005298997 A, 27.10.2005. | |||

Авторы

Даты

2017-11-28—Публикация

2017-03-13—Подача